Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khí công nghiệp

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất khí công nghiệp. Sản phẩm đầu ra của Dự án là khí N2O lỏng, khí NH3 7.0 và khí SiH4.

Ngày đăng: 21-01-2025

350 lượt xem

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT......................................................... iv

3. Công suất, công nghệ, sản phẩm của dự án đầu tư................................................ 2

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư............................................................................. 22

Chương II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...................................................................................... 53

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.................................................................................. 53

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường....... 56

Chương III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ.......................................................................................................................... 59

1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật................................... 59

3. Hiện trạng chất lượng các thành phần môi trường đất, nước, không khí nơi thực hiện dự án..................................................................................................................... 60

Chương IV. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG.............. 61

1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn lắp đặt máy móc thiết bị........................................................................ 62

1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện.......................... 88

2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn vận hành.................................................................................................... 94

2.2. Các biện pháp, công trình bảo vệ môi trường đề xuất thực hiện........................ 112

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường................... 146

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án.......................... 146

3.2. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường............. 146

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo... 147

4.1. Đánh giá về độ tin cậy của các đánh giá, dự báo................................................. 147

Chương V. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................ 150

1. Nội dung đề nghị cấp phép đối với nước thải..................................................... 150

2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm trong dòng khí thải...... 150

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................................ 151

4. Nội dung đề nghị cấp giấy phép về quản lý chất thải........................................ 152

4.1. Khối lượng, chủng loại chất thải nguy hại, chất thải công nghiệp phải kiểm soát phát sinh................................................................................................................................ 152

4.2. Khối lượng, chủng loại chất thải rắn công nghiệp thông thường phát sinh...... 152

Chương VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG DỰ ÁN.... 153

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.............................. 153

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải....................................................... 153

2. Chương trình quan trắc chất thải theo quy định của pháp luật..................... 154

Chương VII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ............................................. 155

Chương I. THÔNG TIN VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

Công ty TNHH Khí công nghiệp

Địa chỉ trụ sở chính: .....An Dương, huyện An Dương, thành phố Hải Phòng.

- Điện thoại:.......; Fax: .......

Email:..........

Người đại diện: ......... Chức vụ: Phó Tổng Giám đốc. (Theo Giấy ủy quyền số 06/24/UQ-MHP do Tổng Giám đốc- người đại diện theo pháp luật của Công ty ký ngày 01/01/2024).

Giấy chứng nhận đăng ký hoạt động chi nhánh, mã số chi nhánh: ...... do Phòng Đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Thái Nguyên cấp cho Công ty trách nhiệm hữu hạn khí công nghiệp đăng ký lần đầu ngày 09/11/2020, đăng ký thay đổi lần thứ nhất ngày 27/04/2022, thay đổi lần thứ 2 ngày 29/05/2024.

Giấy chứng nhận đăng ký đầu tư, mã số dự án ...... do Ban Quản lý các Khu công nghiệp Thái Nguyên chứng nhận cho Công ty TNHH Khí công nghiệp lần đầu ngày 10/01/2023, thay đổi lần thứ nhất ngày 29/8/2024.

2. Tên dự án đầu tư

Dự án nhà máy sản xuất khí công nghiệp

Địa điểm thực hiện dự án: Dự án được thực hiện tại Khu công nghiệp Yên Bình giai đoạn 2, diện tích 50,96ha, phường Hồng Tiến, thành phố Phổ Yên, tỉnh Thái Nguyên.

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Cơ quan thẩm định thiết kế xây dựng Dự án: Ban Quản lý các KCN Thái Nguyên.

+ Cơ quan thẩm định giấy phép môi trường: UBND tỉnh Thái Nguyên.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án có tổng mức vốn đầu tư là 530.096.284.000 VND và 22.102.600 đô la Mỹ, thuộc nhóm B theo Luật đầu tư công (dự án hóa chất có tổng mức đầu vốn từ 120 tỷ đến dưới 2.300 tỷ).

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư

Quy mô công suất trước khi thực hiện dự án điều chỉnh: Theo Giấy chứng nhận đăng ký đầu tư, mã số dự án .... do Ban Quản lý các Khu công nghiệp Thái Nguyên chứng nhận cho Công ty TNHH Khí công nghiệp lần đầu ngày 10/01/2023, công suất thiết kế: là 78Nm3/giờ (tương đương 86 tấn/tháng).

Quy mô sau khi đầu tư thực hiện Dự án (mở rộng):Theo Giấy chứng nhận đăng ký đầu tư, mã số dự án .... do Ban Quản lý các Khu công nghiệp Thái Nguyên chứng nhận cho Công ty TNHH Khí công nghiệp lần đầu ngày 10/01/2023, thay đổi lần thứ nhất ngày 29/8/2024, dự án có công suất thiết kế:

+ Giai đoạn I: Sản xuất khí N2O với công suất thiết kế là 78Nm3/giờ (tương đương 86 tấn/tháng).

+ Giai đoạn II: Sản xuất khí N2O với công suất thiết kế là 78Nm3/giờ (tương đương 86 tấn/tháng).

+ Giai đoạn III: Tinh chế khí NH3 7.0 với công suất thiết kế là 3.000 tấn/năm. Công suất tồn trữ khí công nghiệp tối đa tại một thời điểm như sau: NH3: 345 tấn, khí SiH4: 18 tấn.

3.2.Công nghệ sản xuất của dự án đầu tư

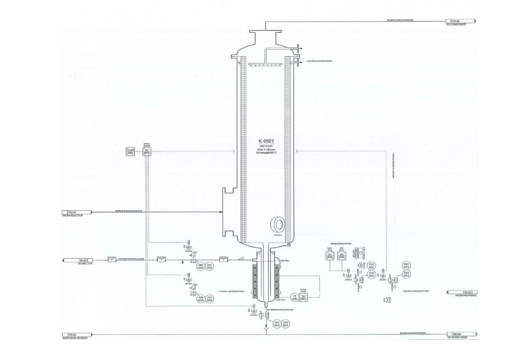

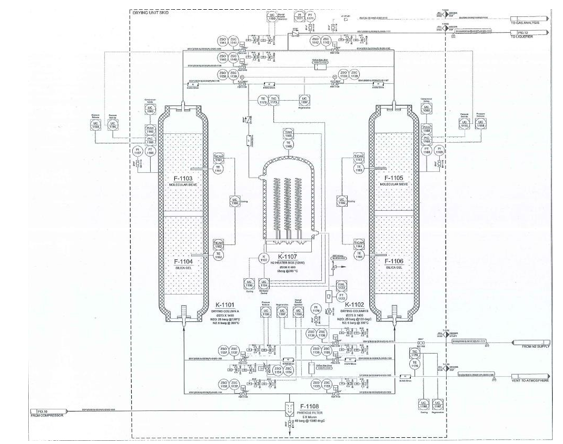

Dây chuyền sản xuất N2O lỏng

a. Công nghệ sản xuất N2O độ tinh khiết cao

“Dự án nhà máy sản xuất khí công nghiệp” gồm 02 dây chuyền sản xuất N2O (một dây chuyền đã lắp đặt và đi vào vận hành ở GĐ 1 và 1 dây chuyền sẽ lắp đặt thực hiện ở giai đoạn 2).

Xuất xứ công nghệ:

+ Nhà cung cấp: JDLL Singapore Ptđ Ltđ

+ Xuất xứ: Hungary.

Nguyên liệu đầu vào:

+ Nguyên liệu chính: Amoni Nitrat (NH4NO3)

+ Nguyên liệu phụ trợ: (NH4)2HPO4, NaOH, KMnO4

Sản phẩm: N2O dạng lỏng với độ tinh khiết cao.

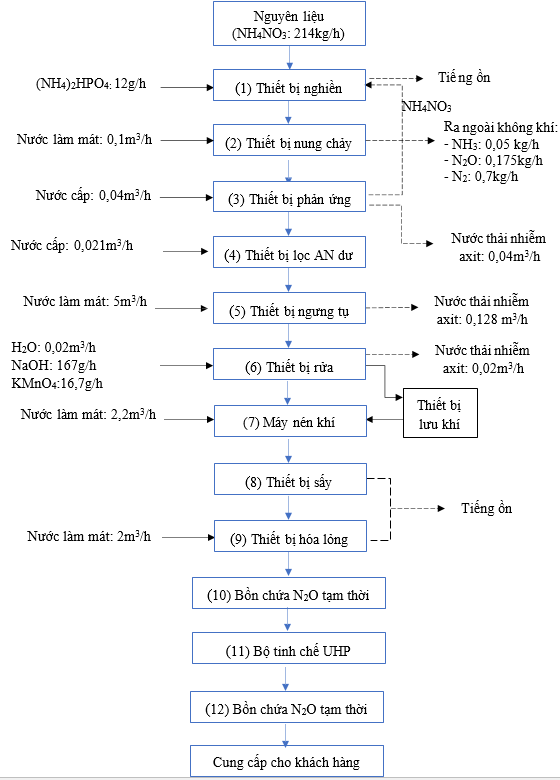

Sơ đồ công nghệ sản xuất kèm dòng thải của quy trình sản xuất N2O lỏng như sau:

Hình 1.1. Sơ đồ sản xuất N2O

*/ Thuyết minh sơ đồ công nghệ

Phản ứng chính để sản xuất N2O là phản ứng phân hủy liên tục dòng Amoni nitrat lỏng (NH4NO3) ở nhiệt độ khoảng 250oC, tại nhiệt độ này xả ra quá trình phân hủy với sản phẩm chính là N2O, phản ứng này là phản ứng tỏa nhiệt. Đồng thời tại nhiệt độ này cũng có phản ứng thu nhiệt không mong muốn tạo NH3 và HNO3. Ngoài ra cũng kèm theo các sản phẩm phụ NOx (NO, NO2,…). NH4NO3 = N2O + 2H2O (1)

Phản ứng phụ không mong muốn: NH4NO3 = NH3 + HNO3 (2)

Ở công nghệ sản xuất N2O quan trọng nhất là kiểm soát nhiệt độ, NH4NO3 bắt đầu xảy ra phân hủy nhiệt ở 190oC, do đó để đạt hiệu suất mong muốn của phản ứng phân hủy, các thiết bị gia nhiệt nhỏ được đặt ở khu vực phản ứng và kiểm soát nhiệt độ tự động. Đối với NH4NO3 lỏng dễ dàng bị kết tinh trở lại dạng rắn ở nhiệt độ dưới 110oC, nếu ở trạng thái chờ, nhiệt độ toàn khu vực sản xuất có chứa NH4NO3 cần được giữ nhiệt độ lớn hơn 115oC.

Sau phản ứng thu được hỗn hợp gồm N2O, hơi nước, NH3, HNO3, NOx, NH4NO3 dư. Hỗn hợp này sẽ được đưa qua các thiết bị lọc tách để thu được N2O tinh khiết, được hóa lỏng, tinh chế và chứa trong các bồn chứa trước khi xuất bán cho khách hàng.

Dây chuyền công nghệ sản xuất N2O bao gồm các công đoạn chính sau:

+ Công đoạn nghiền Amoni Nitrat rắn hạt thô (1)

+ Công đoạn nung chảy (2)

+ Công đoạn phản ứng (3)

+ Công đoạn lọc AN dư (4)

+ Công đoạn ngưng tụ (5)

+ Công đoạn rửa (6)

+ Công đoạn nén (7)

+ Công đoạn sấy (8)

+ Công đoạn hóa lỏng (9)

+ Công đoạn chứa tạm thời (10)

+ Công đoạn tinh chế (11)

+ Công đoạn chứa sản phẩm (12) Quy trình được mô tả như sau:

Công đoạn nghiền đánh tơi (1)

Amoni Nitrat được nhập về trong các bao lớn 1 tấn và hay xảy ra hiện tượng đóng bánh, do đó để đáp ứng yêu cầu sản xuất, Amoni Nitrat trước khi được đưa vào dây chuyền chính cần được đưa vào máy đánh tới thành các hạt nhỏ hơn.

Công đoạn nung chảy (2)

Nguyên liệu NH4NO3 (AN) ở dạng rắn được đưa vào lò nung (1) để hóa lỏng cùng với nước (tỷ lệ khoảng 8% nước). Nhiệt độ được duy trì khoảng 125oC. Do nguồn nguyên liệu ở dạng rắn, dễ bị kết tinh lại gây tắc nghẽn đường ống cấp liệu. Nhiệt độ được duy trì bằng các dây điện trở được đặt ở dưới đáy thiết bị và được điều khiển tự động bằng khóa liên động. Ở thiết bị này chia làm hai khu vực, khu vực nạp liệu và khu vực sử dụng. AN lỏng (LAN) sau khi được nung chảy sẽ được tự động điền đầy vào xy-lanh do chênh áp (được điều khiển bằng khí nén thông qua hệ thống khóa liên động). Tại (1) có các cảm biến đo nhiệt độ để tránh quá nhiệt xảy ra và cảm biến đo tỷ trọng để kiểm soát tỉ trọng của LAN (liquid amoni nitrat) trong khoảng 85-95%. Trên nắp của (1) có các ống ngưng tụ tránh tình trạng mất nước do bay hơi. Các thiết bị phản ứng đều có Cu2+, Fe2+, Fe3+, Al3+,… đều là những ion dễ bị ăn mòn, do đó một lượng nhỏ DiAMP (Diamoni photphat) được thêm vào để trơ hóa bề mặt thiết bị, cô lập liên kết ion. LAN sau nung chảy được đưa vào thiết bị phản ứng qua hệ thống xy-lanh (điều khiển bằng khí nén).

Công đoạn phản ứng (3)

LAN được được đưa vào thiết bị phản ứng, tại đây nhiệt độ lò được điều khiển để duy trì nhất định khoảng 250oC, NH4NO3 lỏng sẽ được phân hủy thành N2O và hơi nước. LAN từ (1) sang (2) tự động dựa vào áp suất thiết bị phản ứng, Nếu áp suất (2) cao, xy- lanh điền đầy khí nén vào lớp màng, đẩy LAN vào (2) và ngược lại. Trên đỉnh (2) có các cuộn dây để thu hồi nhiệt, nguồn nhiệt là nguồn ở trong thiết bị phản ứng, nguồn lạnh là nguồn LAN từ (1). Nếu hoạt động bình thường, lượng nhiệt thu được bằng cách này đủ để (1) nung chảy AN mà không cần dùng thêm nhiệt từ dây điện trở. Tại thiết bị phản ứng, khống chế áp suất và nhiệt độ là vô cùng quan trọng, vì thế hai nguồn nước được sử dụng độc lập để tránh hiện tượng quá nhiệt tại đây. Dây điện trở cũng được bật tắt theo khóa liên động. Khi áp suất tăng cao(>0,07 barg) đường thủy lực ngăn không cho áp suất tăng quá cao, trong trường hợp không kiểm soát được (>0,3 barg) đĩa nổ hoạt động. Như vậy có 4 lớp bảo vệ an toàn thiết bị phản ứng nếu quá nhiệt quá áp bao gồm:

- Hệ thống nước làm mát (được cấp trực tiếp từ bể chứa), dây điện trở tắt.

- Hệ thống SSDS (ngắt khẩn cấp), nước được lấy từ nguồn dự phòng.

- Van thủy lực

- Đĩa nổ.

Công đoạn lọc AN dư (4)

Hỗn hợp khí sau khi phản ứng được đưa vào bộ lọc (3) để loại bỏ lượng NH4NO3 dư sau và thu hồi AN về lại thiết bị nung chảy. Hỗn hợp khí được đi từ dưới lên trên, thành thiết bị (3) gồm các lớp đệm, AN bị giữ lại và tích tụ ở các lớp này và đi xuống dưới thiết bị sau đó qua đường ống quay trở lại (1). Đáy của (3) gồm chủ yếu AN dư, do đó rất dễ kết tinh, một dây điện trở được lắp đặt ở đây để tránh AN kết tinh dưới đáy.

Ở (3) chính là nơi nước được cấp vào, trộn cùng AN và đưa lại thiết bị nung chảy (1). Hệ thống lọc được vận hành tự động như sau:

Khi nhiệt độ thiết bị phản ứng tăng đến 200oC, đường xả đóng lại, đường tuần hoàn từ (3) đến (1) và đường nước cấp mở ra. LAN được đưa trở lại thiết bị nung chảy, lượng nước cấp vào được điều khiển bằng cảm biến tỷ trọng đã được đề cập ở trên.

Khi nhiệt độ dưới 200oC, đường xả mở ra, đường tuần hoàn và nước cấp đóng lại.

Thiết bị lọc bước vào chu trình làm sạch.

Công đoạn ngưng tụ (5)

Hỗn hợp sau khi loại bỏ AN dư chủ yếu gồm N2O, hơi nước và các sản phẩm phụ như NH3,HNO3 NO, NO2,… được dẫn đến bộ ngưng tụ (4) để làm lạnh khí N2O và ngưng tụ hơi nước. Thiết bị ngưng tụ là một bộ trao đổi nhiệt, hỗn hợp khí được trao đổi nhiệt với nước đã được làm mát bằng chiller. Nước sau làm mát được chứa ở một bồn chứa, được gọi là bồn dự phòng, bồn này dùng cho SSDS (ngừng khẩn cấp) của thiết bị phản ứng. Hỗn hợp khí sau làm mát có nhiệt độ khoảng 25oC. Sau khi làm mát được đưa đến thiết bị rửa.

Công đoạn rửa (6)

Hệ thống tháp rửa bao gồm 4 cột rửa trong đó có 2 cột để rửa NH3, HNO3, 2 cột để rửa NOx. Khí N2O sau khi được làm lạnh sẽ được dẫn đến tháp rửa và lọc khí. Tháp rửa NH3 và HNO3 là một tháp đệm với lớp đệm được điền đầy vào mỗi lớp, dung môi hòa tan NH3 và HNO3 là nước, nước này được chứa ở đáy tháp sau đó dùng bơm để tuần hoàn trong thiết bị. Tháp 2 và tháp 3 hoạt động luân phiên, môi chất là hỗn hợp NaOH và KMnO4 được khuấy trộn theo tỷ lệ nhất định. Cuối tháp số 4 có lắp đặt một bộ trao đổi nhiệt để loại bỏ hơi nước trước khi đưa vào máy nén.

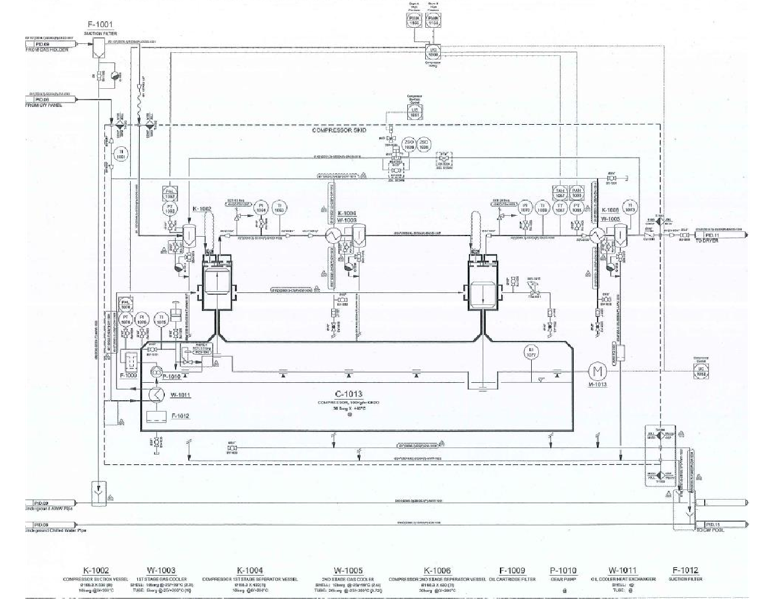

Công đoạn nén (7)

Khí N2O sau khi loại bỏ tạp chất qua bộ lọc tiếp tục được dẫn đến máy nén, máy nén sẽ nén khí đến áp suất bão hòa (khoảng 18-20 barg). Máy nén dùng trong dây chuyền này là máy nén dạng piston. Phía trước máy nén có một bình tích khí để lưu lượng máy nén luôn đảm bảo. Bình tích khí có cảm biến tương ứng với áp suất khí trong bình.

Công đoạn sấy (8)

Khí N2O áp suất khoảng 18-20 barg tiếp tục được làm khô để loại bỏ H2O và CO2 trước khi đến thiết bị hóa lỏng.Thiết bị sấy gồm hai thùng được thiết kế để làm việc luân phiên. Mỗi thùng gồm 2 lớp hấp phụ (zeolit ở đỉnh và lớp silicagel ở đáy). Mỗi thùng làm việc trong 48 giờ (24 giờ làm việc, 24 giờ tái sinh). Chu trình làm việc của thiết bị sấy được cài đặt và vận hành bằng hệ thống tự động PLC. Mục đích sản xuất N2O với độ tinh khiết cao (>99,9995%), do đó cần loại bỏ CO2 và nước trước khi đưa vào bộ tinh chế để tránh tình trạng bị tắc, hơn nữa bộ tinh chế UHP chỉ tách được những tạp chất có nhiệt độ sôi thấp hơn N2O ( nhỏ hơn -88.5oC).

Các thiết bị thuộc các công đoạn (2), (3), (4), (5), (6)và (8) sẽ được bố trí trong gói thiết bị (M100), được cung cấp bởi nhà cung cấp thiết bị bản quyền.

Công đoạn hóa lỏng (9)

Mục đích của thiết bị này là hóa lỏng khí N2O tại nhiệt độ khoảng -25oC, áp suất duy trì khoảng 18-20 barg để lưu trữ. Chất tải lạnh được dùng trong chu trình lạnh là R507.

Công đoạn chứa tạm thời (10)

Lỏng N2O (LN2O) sẽ được tồn trữ tại bồn chứa với áp suất 18-20 barg. Sản phẩm LN2O cần được tinh chế để nâng cao chất lượng phù hợp với yêu cầu của khách hàng. LN2O sau khi qua thiết bị hóa lỏng đạt độ tinh khiết khoảng 99.5%. Mỗi bồn chứa đều có lớp cách nhiệt tránh tổn thất nhiệt ra môi trường bên ngoài.

Công đoạn tinh chế (11)

LN2O được bán cho khách hàng với độ tinh khiết >99.9995%, do đó cần đi qua bộ tinh chế để loại bỏ tạp chất (những chất có nhiệt độ sôi nhỏ hơn N2O) như N2, O2, CO,… bộ UHP là một hệ thống bao gồm 1 tháp chưng chính loại đệm và 3 bộ trao đổi nhiệt, được đặt trong hôp lạnh. Tháp chưng được khống chế với áp suất khoảng 0.1 barg và nhiệt độ khoảng -88oC. Do đó lỏng N2O từ bồn chứa tạm thời (9) được đưa qua 3 bộ trao đổi nhiệt để giảm dần nhiệt độ về -88oC. Sau đó dòng lưu chất qua van tiết lưu dạng J-T valve, áp suất giảm từ 18 barg xuống 0.1 barg. Sản phẩm thu được ở đáy là N2O với độ tinh khiết cao được bơm đến bồn chứa cuối cùng qua bơm UHP. Ở đỉnh tháp chưng chủ yếu thu được N2, O2, Ar, CO, CH4, NO,.. được xả ra bên ngoài hoặc qua bình tích khí. Áp suất bơm UHP duy trì khoảng 18-20 barg.

Công đoạn chứa sản phẩm (12)

Sản phẩm thu được là N2O lỏng có chất lượng cao được chứa ở bồn riêng biệt dưới áp suất khoảng 18-20 barg.

Từ bồn chứa N2O lỏng có thể đưa qua máy bơm để nạp vào chai, xe bồn để cấp đến khách hàng.

b. Một số máy móc, thiết bị chính trong dây chuyền sản xuất N2O:

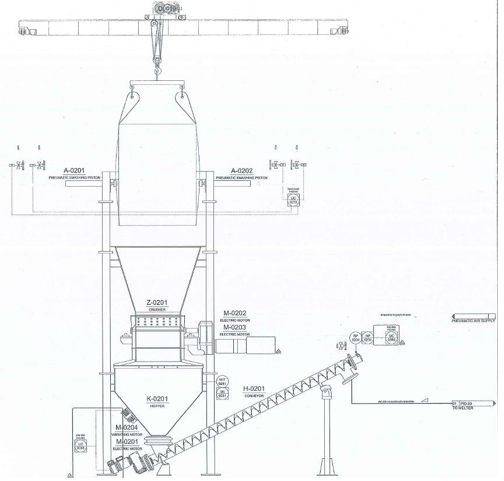

(1)Hệ cấp liệu SAN

Nguyên liệu rắn NH4NO3 cần được đánh tơi để có thể tiến hành nung chảy. NH4NO3 đóng bánh sau khi qua bộ nghiền sẽ được gom vào phễu thu phía dưới và chuyền theo băng chuyền vào thiết bị nung chảy.

Hình 1.2. Sơ đồ hệ cấp liệu SAN

- Hệ cấp liệu SAN được sử dụng để:

+ Đánh tơi SAN;

+ Tạm thời lưu chứa SAN đã nghiền để sử dụng cho công đoạn sau;

+Tự động chuyển SAN đã nghiền sang thiết bị nung chảy trong quá trình sản xuất.

- Hệ cấp liệu SAN gồm:

+ Hệ thống giá đỡ (Support structure);

+ Dao xé bao tải (Knives);

+ Hệ thống nghiền (Crusher);

+ Phễu thu nguyên liệu (Hopper);

+ Băng tải dạng xoắn ốc (Screw Conveyor).

-Quy trình vận hành:

+ Người vận hành di chuyển các bao Amoni Nitrat rắn (SAN) từ kho chứa tới khu vực nhà xưởng, sau đó sử dụng cần cẩu và khung cẩu đặc chế cho bao nguyên liệu để di chuyển bao SAN lên phía trên hệ cấp liệu.

+ Có 2 cách thức cho SAN vào máy:

Bao SAN được hạ xuống tới vị trí của dao xé bao tải, sau đó toàn bộ lượng SAN sẽ tự động rơi vào trong máy; hoặc,

Giữ vị trí túi SAN ở phía trên, người vận hành sẽ tiến hành cắt mở bao thủ công.

SAN theo trọng lực rơi xuống phễu thu, còn bao SAN rỗng vẫn ở trên khung cẩu và được thải bỏ. SAN sau đó sẽ tự động được chuyển vào máy nghiền thành các hạt nhỏ, sau đó rơi xuống một phễu thu thứ 2, và được băng tải đưa vào thiết bị nung chảy.

Hệ thống nghiền được thiết kế kín toàn bộ, chỉ mở ra trong quá trình bảo dưỡng với dụng cụ phù hợp, đảm bảo an toàn trong quá trình hoạt động.

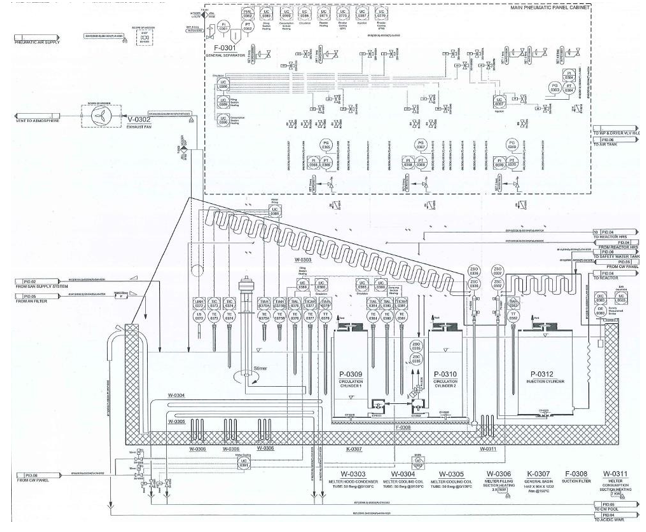

(2)Thiết bị nung chảy

Hình 1.3. Sơ đồ thiết bị nung chảy

-Thiết bị nung chảy được sử dụng để:

+ Chuẩn bị nguyên liệu thô (AN) cho quá trình sản xuất thông qua:

- Kiểm soát dòng nạp AN rắn;

- Đồng nhất và kiểm soát tỉ trọng của dòng AN bằng việc lưu giữ và tuần hoàn dòng AN;

- Cho phép thêm nguyên liệu khác (ví dụ như xúc tác).

+ Cung cấp cho thiết bị phản ứng lượng AN phù hợp.

Để sản xuất N2O, amoni nitrat rắn (SAN) được nạp vào dưới dạng tinh thể trắng. Thiết bị nung chảy kiểm soát điều kiện của dòng nạp sao cho nhiệt độ ở mức 110-130°C, nồng độ AN ở mức 88-92%, dựa vào việc làm nóng/lạnh, và kiểm soát lượng nước thêm vào dòng nạp.

-Nguyên lý hoạt động:

+ Quy trình nạp liệu vào thiết bị nung chảy SAN được chuyển tới thiết bị nung chảy bằng băng tải dạng xoắn, tốc độ quay của mô-tơ giúp kiểm soát lượng nguyên liệu nạp vào. Các cảm biến có vai trò an toàn, sẽ tiến hành ngắt băng tải nạp khi phát hiện có điều bất thường.

Tỉ trọng của dòng AN được kiểm soát bằng thiết bị đo tỉ trọng, đảm bảo nằm trong khoảng 85-92%. Van thủy lực ở bộ lọc AN có thể mở để cho một lượng nước sang phần nạp của thiết bị nung chảy để hòa tan SAN, lượng nước được kiểm soát bằng van kim và đồng hồ đo lưu lượng. Mục đích nhằm nạp SAN với tốc độ không đổi để lượng chất trong thiết bị nung chảy không đổi, và đảm bảo SAN có đủ thời gian để tạo thành dung dịch đồng nhất.

Xúc tác diamoni photphat được cho vào thiết bị nung chảy theo cách thủ công, theo tỉ lệ 100kg AN khan thì cho 6g (NH4)2HPO4. Xúc tác giúp tối ưu hóa quá trình phân hủy nguyên liệu trong thiết bị phản ứng.

+ Quy trình tuần hoàn: 2 xi-lanh tuần hoàn thông qua 2 van một chiều kết nối với phần nạp của thiết bị nung chảy. Thiết bị lọc giúp giữ cho van không bị nhiễm bẩn.

Tuần hoàn trong:

Dòng AN lỏng trong thiết bị nung chảy được trộn bằng dòng tuần hoàn trong lúc nhiệt độ đầu của thiết bị phản ứng nhỏ hơn 170°C. Van PV-0335 sẽ ở vị trí tuần hoàn trong, dòng AN chảy từ xi-lanh tuần hoàn trực tiếp vào phần sử dụng của thiết bị nung chảy. Sau đó dòng AN có thể chảy lại về phần nạp thông qua tường chảy tràn ngăn giữa 2 phần.

Tuần hoàn ngoài (Hệ thống thu hồi nhiệt)Khi nhiệt độ đầu của thiết bị phản ứng đạt 170°C, dòng AN lỏng tuần hoàn sẽ chạy qua hệ thống thu hồi nhiệt (HRS). Hệ thống HRS là hệ thống ống cuộn từ t

hiết bị phản ứng chảy về thiết bị nung chảy. Việc truyền nhiệt từ thiết bị phản ứng về thiết bị nung chảy có tác dụng: Ngăn ngừa phản ứng phụ nhờ vào việc làm mát phần hơi trên đầu thiết bị phản ứng và tiết kiệm năng lượng.

Trong điều kiện hoạt động bình thường nhiệt thu hồi từ thiết bị phản ứng sẽ đủ để giữ cho dòng AN trong thiết bị nung chảy ở nhiệt độ tối thiểu là 125°C, và thiết bị làm nóng sẽ được tắt. Để tránh quá nhiệt, khi nhiệt độ của AN vượt 127°C thì 2 ống làm mát trong phần nạp của thiết bị sẽ hoạt động. Thiết bị làm mát hoạt động luân phiên (switchover time mặc định là 30s) để tránh việc kết tinh xung quanh làm giảm hiệu quả làm mát. Trong trường hợp làm mát không hiệu quả, cảm biến trong phần nạp hoặc phần sử dụng sẽ kích hoạt Hệ thống dừng an toàn (Safety Shut Down System: SSDS) khi nhiệt độ tới 145°C.

+ Quy trình nạp liệu sang thiết bị phản ứng Xi-lanh nạp trong phần sử dụng chuyển phần nguyên liệu thô sang thiết bị phản ứng. Hệ thống van của thiết bị giúp điều tiết và tránh gây tắc nghẽn ống nạp cho kết tinh. Hệ thống ống nạp cũng có thể được làm nóng để tránh xảy ra hiện tượng kết tinh của dòng AN lỏng.

+ Quy trình làm sạch/Xả bồn

Quy trình làm sạch phải được thực hiện thủ công. Việc trước tiên là cân bằng mực chất lỏng ở phần nạp và phần sử dụng. Sau đó dùng vòi đưa nước vào để pha loãng AN trong thiết bị nung chảy, tới khi mực chất lỏng vượt qua ống siphon thì chất lỏng sẽ tự chảy vào khu bể chứa chất thải. Với vòi phun phía ngoài thì thiết bị nung chảy có thể được vệ sinh kể cả không cần phải mở nắp.

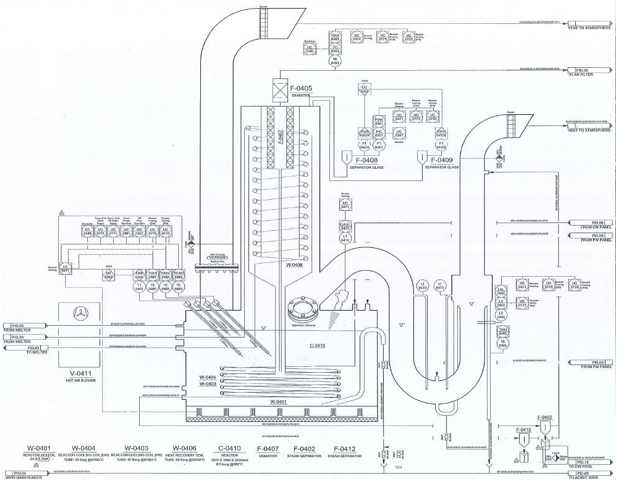

(3)Thiết bị phản ứng

Hình 1.4. Sơ đồ thiết bị phản ứng

Mục đích: Thiết bị phản ứng là bồn nơi xảy ra quá trình phân hủy của AN.

-Nguyên lý hoạt động:

Nguyên liệu thô khi vào sẽ phân hủy theo phương trình phản ứng: NH4NO3 → N2O + 2H2O + Nhiệt lượng

Các phản ứng phụ xảy ra:

+ Bốc hơi nước

+ Một số phản ứng phụ phân hủy AN thành HNO3 và NH3, ngoài ra còn có thể tạo ra N2, NOx: NH4NO3 ⇆ HNO3 (khí) + NH3 (khí) 12HNO3 + 16NH3 → 30H2O + 3O2 + 14N2 NH4NO3 → 23H2O + N2O3 + 2HNO3 + N2O4 + 9N2 N2O4 ⇆ 2NO2 N2O3 ⇆ NO + NO2

Vì phản ứng chính là phản ứng tỏa nhiệt, nhiệt độ của các thành phần trong phản ứng phải được kiểm soát nghiêm ngặt. Nhiệt độ tối ưu cho quá trình phản ứng diễn ra an toàn là khoảng 250°C. Để giữ cho nhiệt độ thiết bị phản ứng không đổi, một phần AN lạnh hơn được bơm vào thiết bị phản ứng từ thiết bị nung chảy, kiểm soát bằng áp suất tĩnh. Nhiệt độ của thiết bị phản ứng không được phép vượt quá 253°C khi hoạt động bình thường và 180°C khi đang trong trạng thái nghỉ.

(4)Bộ lọc AN

Hình 1.5. Sơ đồ thiết bị lọc AN

Mục đích sử dụng: Lượng nhỏ AN không thể được loại bỏ qua màng lọc demister của thiết bị phản ứng sẽ bị lẫn vào hỗn hợp khí sản phẩm, do đó cần bộ lọc AN để:

+ Loại bỏ và thu hồi AN trong hỗn hợp khí;

+ Cho phép AN được tái chế lại vào quá trình sản xuất.

-Nguyên lý hoạt động

Quá trình lọc sử dụng cơ chế mô hình Khuếch tán Brownian, cho hiệu suất thu hồi lên tới 99.95% hoặc cao hơn đối với các vi hạt AN lỏng, nhỏ tới kích thước 0.1 micron.

(5)Bộ ngưng tụ (sinh hàn)

Mục đích sử dụng: Hỗn hợp khí khi ra khỏi bồn phản ứng sẽ bị lẫn hơi nước và các tạp chất từ các phản ứng phụ. Hỗn hợp khí sẽ đi qua một bộ ngưng tụ để ngưng tụ và loại bỏ hơi nước.

Nguyên lý hoạt động: Nhiệt được trao đổi giữa hệ thống ống chứa hỗn hợp khí nhiệt độ cao và lớp vỏ ngoài chứa nước làm lạnh. Hỗn hợp khí được làm mát và hơi nước sẽ ngưng tụ.

(6)Hệ thống tháp rửa khí

Hình 1.6. Sơ đồ hệ thống tháp rửa khí

Mục đích và nguyên lý hoạt động: Việc loại bỏ tạp chất như là NH3, HNO3 và NOx được thực hiện bằng cách rửa hỗn hợp khí sản phẩm bằng nước và dung dịch hóa chất trong các tháp rửa.

- Hệ thống tháp rửa gồm 4 tháp hình trụ xây dựng trên nền đỡ chung.

- Hệ thống ống Raschig: Các ống Raschig được chèn vào trong mỗi tháp rửa. Các ống này được làm từ Polypropylene, có tác dụng tăng diện tích bề mặt trong lòng tháp rửa để hỗ trợ cho việc chuyển đổi vật chất giữa pha khí và pha lỏng.

- Lớp lọc sương demister: Lớp lọc này được lắp vào mỗi tháp rửa để lọc bỏ các hạt sương có trong dòng khí.

- Bơm: Các bơm trong tháp rửa có tác dụng tuần hoàn nước hoặc dung dịch hóa chất. Bơm hoạt động tự động khi nhiệt độ bồn phản ứng đạt 200°C và tự dừng khi nhiệt độ bồn phản ứng giảm xuống 190°C.

- Bộ trao đổi nhiệt (sinh hàn): Hỗn hợp khí sau khi ra khỏi tháp 1 và tháp 4 sẽ đi qua bộ trao đổi nhiệt. Bộ trao đổi nhiệt ở tháp 1 có tác dụng ngưng tụ hơi nước trong dòng khí để tránh việc nước làm ảnh hưởng tới nồng độ các dung dịch hóa chất sử dụng trong tháp 2 và 3. Bộ trao đổi nhiệt ở tháp 4 cũng có tác dụng loại bỏ nước, tránh việc nước lọt vào buồng xi-lanh của máy nén và gây ra hư hỏng.

Các dung dịch hóa chất sử dụng trong các tháp rửa

- Tháp 1: 80 lít H2O; rửa NH3 và HNO3

- Tháp 2: 80.8 lít dung dịch gồm 72 lít H2O + 8kg NaOH + 0.8kg KMnO4; rửa NOx

- Tháp 3: tương tự như tháp 2

- Tháp 4: 80 lít H2O; rửa NH3 và HNO3

Nước trong hệ thống được lấy từ hệ thống nước cho sản xuất (PW). Dung dịch trong các tháp được chuẩn bị từ bể trộn lắp trong hệ thống các tháp rửa. Các dung dịch rửa trong các tháp được thay mới sau mỗi 48 giờ hoạt động.

(7)Bình tích khí (gas holder)

Hình 1.7. Sơ đồ bình tích khí

Mục đích và nguyên lý làm việc:Thiết bị tích khí có tác dụng đệm giữa dòng khí không ổn định từ bồn phản ứng và dòng khí ổn định vào máy nén.

Thiết bị có thể hoạt động thủ công hoặc tự động.

Cấu tạo: Bình tích khí gồm 2 phần, phần bồn đứng và phần chuông chụp phía trên di chuyển được. Bồn có lớp tường kép và luôn được cấp nước. Phần chuông chụp phía trên được giữ kín bằng lớp nước vừa dưới, cân bẳng ở áp suất 5mbarg.

Thiết bị lọc bụi mịn

Mục đích và nguyên lý: Hỗn hợp khí đi qua thiết bị lọc bụi trước khi vào máy nén. Thiết bị lọc có tác dụng loại bỏ tất cả các phần từ rắn hoặc lỏng còn sót lại.

Cấu tạo: Thiết bị được cấu tạo từ một bồn chứa đầy các sợi nano. Phần bị giữ lại được thải bỏ về bồn chứa nước thải.

Máy nén khí:

Hình 1.8. Sơ đồ máy nén khí

Mục đích và nguyên lý

Máy nén có tác dụng nén khí tới áp suất cuối cực đại là 25barg.

Cấu tạo

Máy nén khí sử dụng là loại máy nén khí sử dụng 2 xi-lanh đặt hình chữ V, tương ứng cho 2 chu trình nén. Mô-tơ điện thực hiện việc điều khiển 2 xi-lanh đó.

Sau khi hỗn hợp khí rời khỏi xi-lanh nén, bộ làm mát và lọc ngưng tụ sẽ loại bỏ nước ra khỏi hỗn hợp. Máy nén sẽ dừng khẩn cấp khi:

+Áp suất dầu thấp (sau một thời gian nhất định);

+Áp suất hút thấp;

+Áp suất xả cao;

+Nhiệt độ dòng xả cao;

+Vị trí của chuông trong bình tích khí;

+Áp suất thiết bị làm khô cao;

+Áp suất cao trong các bồn chứa trong dây chuyền sản xuất.

(10)Thiết bị làm khô

Hình 1.9. Thiết bị làm khô

Mục đích và nguyên lý

Thiết bị làm khô giảm nồng độ CO2 và H2O trong hỗn hợp khí về mức giới hạn thông qua quá trình hấp phụ. Vật liệu hấp phụ được tái tạo thông qua việc thổi N2 nóng qua. Một chu trình hoạt động cần 40 tiếng, trong đó 24 tiếng cho quá trình hấp phụ, 8 tiếng cho quá trình giải hấp tái tạo vật liệu hấp phụ, và 4 tiếng làm nguội, 2 tiếng để gia tăng áp suất và 30 phút cho các lần xả áp.

Cấu tạo

Thiết bị gồm 2 bồn đứng sử dụng chung giá đỡ. Cả hai bồn đều có vật liệu làm khô (rây phân tử zeolite phía trên và silica gel ở phía dưới).

Mô tả chức năng

Hai tháp hấp phụ hoạt động luân phiên để tránh gây ra gián đoạn trong quá trình sản xuất. Quá trình hấp phụ xảy ra từ dưới lên trên, dòng khí nén (N2O) lẫn hơi ẩm, qua các lớp hấp phụ để loại bỏ nước và CO2, sau đó rời khỏi tháp sang bộ hóa lỏng.

Để giải hấp cho vật liệu thì các tháp hấp phụ cần được xả áp. Sau đó dòng N2 ở nhiệt độ 300-315°C được bơm vào từ trên xuống dưới, và dòng khí giải hấp sau đó sẽ được loại bỏ khỏi thiết bị làm khô. Vật liệu hấp phụ lúc này sẽ được làm mát tự nhiên về nhiệt độ dưới 40°C.

Để chuẩn bị cho quá trình hấp phụ thì thiết bị hấp phụ cần được gia tăng áp suất. Để tránh việc nhiệt độ dòng khí N2O vượt 100°C thì quy trình gia tăng áp suất được thực hiện từng bước một (1barg, 2barg,…).

(11)Thiết bị hóa lỏng

Mục đích và nguyên lý

Thiết bị hóa lỏng có tác dụng nén hóa lỏng dòng khí ở nhiệt độ khoảng 30°C và áp suất 20barg. Chất làm lạnh R507A được sử dụng và tương thích với N2O. N2O hóa lỏng ra khỏi thiết bị ở nhiệt độ âm 25°C và lưu trữ ở áp suất 18-20barg trong bồn chứa trung gian (Raw material tank T1300 và T1301).

Cấu tạo

Bộ hóa lỏng gồm 2 máy nén đặt song song, thiết kế để đáp ứng dòng N2O vào biến thiên trên khoảng rộng. Bộ hóa lỏng/làm lạnh gồm một máy nén nửa kín (semi-hermetic) của Bitzer, sinh hàn không khí, bồn nhận của Bitzer, bộ tách dầu, bộ lọc, 2 bộ trao đổi nhiệt và các thiết bị giám sát và đảm bảo an toàn. Toàn bộ hệ thống được điều khiển bằng hệ thống điều khiển logic có lập trình (PLC) từ hệ thống điều khiển trung tâm của toàn bộ dây chuyền sản xuất.

(12)Bồn trung gian

Hình 1.10. Sơ đồ thiết kế bồn N2O trung gian

Sản phẩm N2O chưa qua tinh chế được lưu chứa tạm thời tại bồn N2O trung gian. Các bồn N2O trung gian có thể tích sử dụng là 20,0m3, đường kính lớn ngoài là 2,2m, lớp trong là 1,7m. Áp suất hoạt động của bồn là 24,0barg. Các van xả áp được lắp và tự động xả áp khi cảm biến phát hiện thấy áp suất cao bất thường ở trong lòng bồn.

(13)Các hệ thống nước

Dây chuyền sử dụng nước sản xuất (PW) và nước làm mát (CW) để phục vụ cho quá trình sản xuất N2O. Công dụng chính của nước trong hệ thống dây chuyền như sau:

Nước được làm lạnh bằng chiller được cấp tới các vị trí sau:

- Sinh hàn trên nóc của thiết bị nung chảy.

- Ống làm mát của thiết bị nung chảy.

- Bộ trao đổi nhiệt của tháp rửa 1 và 4.

- Máy nén.

- Bộ hóa lỏng.

Nước sản xuất thông thường được cấp tới các vị trí sau:

- Gioăng nước kín của thiết bị phản ứng.

- Ống làm mát của thiết bị phản ứng.

- Bộ lọc AN.

- Bể trộn hóa chất.

- Tháp rửa 1 và 4.

- Bộ lưu khí.

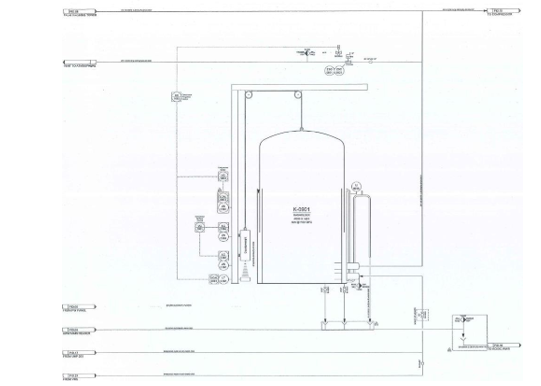

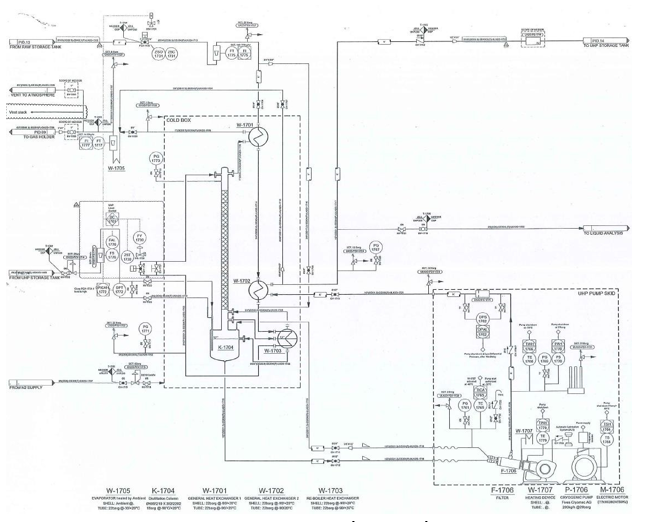

(14)Hệ thống tinh chế N2O

Hình 1.11. Sơ đồ tinh chế N2O

Mục đích và nguyên lý

Thiết bị tinh chế N2O siêu tinh khiết (UHP N2O) tạo ra 200kg sản phẩm trên giờ, từ N2O sau giai đoạn sản xuất (ở bồn chứa nguyên liệu thô). Hệ thống sử dụng N2O 99,8% để điều chế ra N2O 99,9995%. Sản phẩm phụ là dòng N2O 97,5%; chiếm 8% tổng khối lượng dòng khí đầu vào, phần khí này có thể được tái sử dụng vào hoạt động khác hoặc phải thải bỏ, tùy theo điều kiện phù hợp.

Đầu vào và ra của Hộp Lạnh đều ở áp suất thấp, do đó cần hệ thống điều tiết áp suất để phù hợp với hệ thống bồn chứa trung gian và bồn chứa sản phẩm.

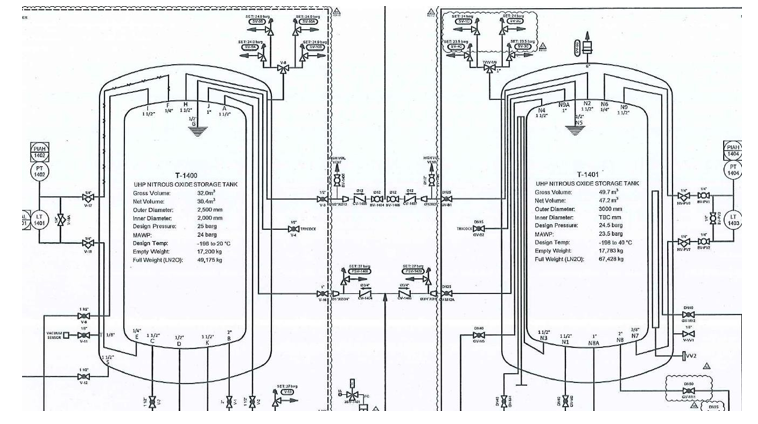

(15)Bồn sản phẩm cuối

Hình 1.12. Sơ đồ bồn chứa sản phẩm 30m3 và 50m3

Sản phẩm N2O siêu tinh khiết được chứa trong các bồn sản phẩm cuối. Tại công ty sử dụng 2 kiểu bồn:

- Bồn 30m3 với kích thước đường kính ngoài 2,5m, đường kính trong là 2,0m; áp suất hoạt động của bồn là 24barg.

- Bồn 50m3 với kích thước đường kính ngoài 3,5m; áp suất hoạt động là 23,5barg.

Các bồn đều có hệ thống các van xả áp, cảm biến, đồng hồ đo nhiệt độ và áp suất để giám sát và phòng ngừa sự cố.

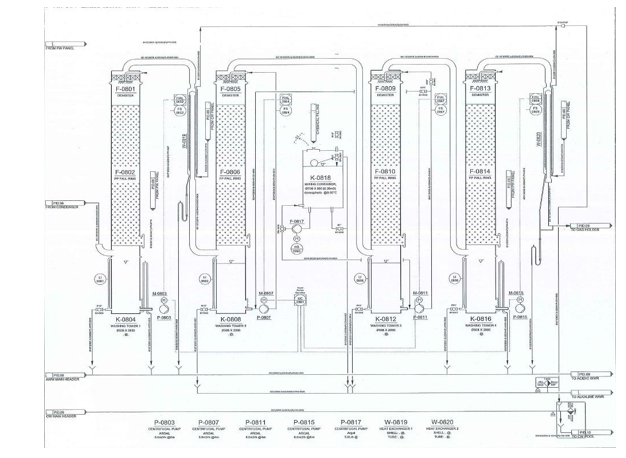

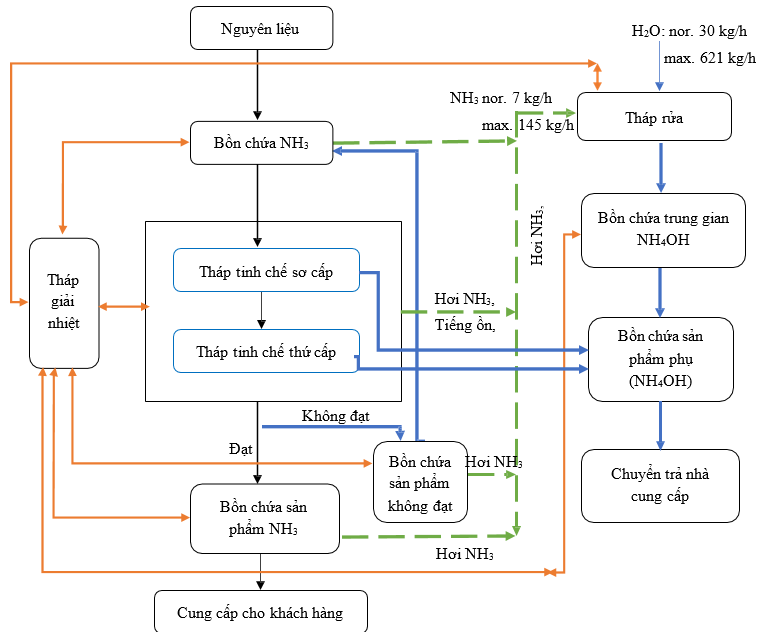

3.2.2.Dây chuyền tinh chế NH3 7.0

Tên công nghệ: Dây chuyền tinh chế NH3 7.0

Xuất xứ: Polaris S.R.L (Vit T.Grossi, 6 20900 Monza – Italia).

Nguyên liệu đầu vào: NH3 ≥99,6% (dễ khai thác trong nước).

Sơ đồ quy trình công nghệ:

Ghi chú:

|

|

Đường dẫn NH3 |

|

|

Đường thu hồi NH3 không đạt |

|

|

Đường nước làm mát tuần hoàn |

|

|

Đường thu gom hơi NH3 |

Hình 1.13. Sơ đồ quy trình công nghệ tinh chế NH3

*/ Thuyết minh sơ đồ công nghệ NH3 thô được nhập và chứa vào bồn chứa nguyên liệu thô thông qua xe ISO tank.

Nguyên liệu đảm bảo theo chỉ tiêu của nhà cung cấp công nghệ Polaris như sau:

Quy trình sản xuất:

Dòng cấp liệu có sẵn ở dạng lỏng và ở nhiệt độ gần với nhiệt độ môi trường xung quanh được lọc để loại bỏ dầu, dấu vết của các phân tử hữu cơ và các hạt (thông qua lọc thô). Sau đó, dòng sau lọc được đưa đến (nhà máy tinh chế NH3) gồm:

Tháp tinh chế sơ cấp, tại đây có tạp chất nặng được loại bỏ khỏi phần dưới cùng và phần nhẹ hơn, cùng với sản phẩm được tinh chế, và tách ra ở phần sản phẩm đỉnh.

Phần đáy tháp chế sơ cấp chứa các sản phẩm nặng như nước, dầu được đưa vào bồn chứa sản phẩm phụ , chất lượng của sản phẩm phụ khoảng 90-95% NH3 được đưa trả lại nhà cung cấp. Phần chưng cất từ đỉnh tháp sơ cấp sau đó được chuyển sang tháp tinh chế thứ cấp để làm sạch lần cuối, trong đó các khí không ngưng được tách ra ở phần trên cùng. Trong khi sản phẩm tinh khiết NH3 99.99999% thu được ở đáy cột. Đáy được làm lạnh đưa đi phân tích qua hệ thống phân tích, và đưa vào bồn chứa sản phẩm tinh. Sau đó cấp cho khách hàng.

Giữa tháp tinh chế sơ cấp và tháp tinh chế thứ cấp sẽ có hệ thống hấp phụ được lắp đặt (các lớp được xác định sơ bộ bằng các lớp than hoạt tính khác nhau và/hoặc sàng phân tử). Điều này được thiết kế để hoạt động như một thiết bị bảo vệ và loại bỏ thêm các tạp chất khác (ví dụ CO2 và H2O). Để cho phép hoạt động liên tục, hai bộ hấp phụ được lắp đặt để làm việc luân phiên. Sự tái sinh bao gồm các chu trình chân không gia nhiệt được thực hiện theo trình tự tự động và được điều khiển tự động.

Nước nóng (nhiệt độ đầu vào khoảng +40°C) và nước lạnh (nhiệt độ đầu vào khoảng +2°C) sẽ được sử dụng để cung cấp công suất cần thiết cho nồi hơi lại và Thiết bị ngưng tụ. Nhiệt độ và nhiệt điện có thể thay đổi tùy theo hiệu suất và độ tinh khiết được yêu cầu cho các phân số nặng và nhẹ.

Vì khí NH3 là khí độc, nên tất cả khí thất thoát trong quá trình sản xuất bao gồm bay hơi, xả do sự cố, thông thổi đường ống đều cần được xử lý. Tại Messer, sử dụng hệ thống rửa, với dòng lỏng sử dụng là H2O, khí NH3 đi từ đáy lên đỉnh được rửa và trung hòa với nước thành NH4OH và được chứa ở bồn tạm thời. Sau đó bồn này sẽ được đưa trả lại nhà cung cấp.

3.2.3.Hoạt động cung cấp SiH4

- Đối với sản phẩm SiH4, chủ dự án chỉ nhập khẩu/mua lại từ các nhà cung cấp nước ngoài hoặc trong nước và phân phối cho đơn vị có nhu cầu. Do vậy, chủ dự án không đầu tư dây chuyền sản xuất SiH4 mà chỉ đầu tư kho chứa SiH4.

- Quy trình phân phối SiH4: Nhập à Kho chứa SiH4 à Cung cấp cho khách hàng.

3.3.Sản phẩm của dự án đầu tư

Sản phẩm đầu ra của Dự án là khí N2O lỏng, khí NH3 7.0 và khí SiH4.

Đặc tính sản phẩm:

Bảng 1.1. Sản phẩm của dự án

|

STT |

Sản phẩm |

Độ tinh khiết |

Tính chất |

|

1 |

N2O |

N2O≥99,9995% Tạp chất: - H2 ≤ 0,5 ppm

|

|

|

2 |

NH3 |

NH3≥99,99999% Tạp chất:

|

|

|

3 |

SiH4 |

SiH4 >99% |

|

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1.Trong giai đoạn thi công xây dựng

Nhu cầu sử dụng nguyên vật liệu, hóa chất

a. Nhu cầu NVL phục vụ thi công xây dựng, lắp đặt máy móc

Nguyên vật liệu chính được sử dụng trong quá trình thi công lắp đặt máy móc thiết bị giai đoạn mở rộng của dự án được thể hiện trong bảng sau:

Bảng 1.2. Nhu cầu sử dụng vật liệu trong quá trình thi công giai đoạn mở rộng

|

STT |

Tên vật liệu |

Đơn vị tính |

Số lượng |

Tỷ trọng |

Khối lượng (tấn) |

|

1 |

Cọc bê tông |

tấn |

- |

- |

4850 |

|

2 |

Bê tông M300 thương phẩm |

m3 |

5450 |

2,5 kg/m3 |

7630 |

|

3 |

Cát |

m3 |

495 |

1,4 tấn/m3 |

1237,5 |

|

4 |

Cát mịn ML=1.5-2.0 |

m3 |

435 |

1,38 tấn/m3 |

800,3 |

|

5 |

Cát vàng |

m3 |

970 |

1,45 tấn/m3 |

1406,5 |

|

6 |

Cấp phối đá dăm lớp dưới |

m3 |

3580 |

1,55tấn/m3 |

5549 |

|

7 |

Cấp phối đá dăm lớp trên |

m3 |

2315 |

1,55tấn/m3 |

3588,25 |

|

8 |

Dây thép |

kg |

107 |

- |

0,207 |

|

9 |

Đá 1x2 |

m3 |

520 |

1,6tấn/m3 |

832 |

|

10 |

Đá 2x4 |

m3 |

275 |

2,703tấn/m3 |

743 |

|

11 |

Đá cấp phối D<=6cm |

m3 |

310 |

2,72 tấn/m3 |

837 |

|

12 |

Đá dăm |

m3 |

175 |

1,5tấn/m3 |

263 |

|

13 |

Que hàn |

kg |

500 |

- |

0,6 |

|

14 |

Sơn |

kg |

2000 |

- |

2.5 |

|

15 |

Đinh |

kg |

200 |

- |

0,2 |

|

16 |

Thép hình |

kg |

1974,03 |

- |

10,97 |

|

17 |

Thép tấm |

kg |

905,21 |

- |

10,91 |

|

18 |

Thép tròn D<=10mm |

kg |

1565,82 |

- |

1,57 |

|

19 |

Thép tròn D<=18mm |

kg |

1894,36 |

- |

1,89 |

|

20 |

Ống cống BTCT |

md |

- |

- |

400 |

|

21 |

Ống nhựa HDPE/PVC |

md |

- |

- |

200 |

|

22 |

Xi măng |

kg |

327500 |

- |

327,5 |

|

23 |

Xi măng PCB30 |

kg |

6933,26 |

- |

16,93 |

|

24 |

Tôn |

m2 |

50.000 |

3,5 kg/m2 |

175 |

|

25 |

Thép hộp |

tấn |

- |

- |

250 |

|

26 |

Tấm đan rãnh BTXM |

cái |

250 |

0,08 tấn/cái |

875 |

|

27 |

Gạch không nung |

viên |

866200 |

1,3kg/viên |

1,126 |

|

28 |

Các loại vật tư, thiết bị phụ trợ |

tấn |

- |

- |

12 |

|

|

Tổng |

|

|

|

31.147,827 |

Nguồn: Công ty TNHH Khí công nghiệp..........năm 2024

Các vật liệu xây dựng được cung cấp bởi các nhà thầu có uy tín trên địa bàn tỉnh Thái Nguyên. Vật tư xây dựng được cung cấp vừa đủ, đảm bảo tập kết gọn trong khu vực công trường xây dựng Dự án.

b.Nhu cầu NVL, hóa chất phục vụ sản xuất

Chủ dự án đã được Bộ Công thương cấp giấy phép số 214/GP-BCT ngày 08/7/2024 về việc sản xuất, kinh doanh hóa chất hạn chế sản xuất, kinh doanh trong lĩnh vực công nghiệp. Trong quá trình thi công xây dựng, lắp đặt máy móc, 01 dây chuyền sản xuất N2O vẫn hoạt động bình thường, nhu cầu về NVL hóa chất phục vụ cho hoạt động sản xuất trong giai đoạn này được tổng hợp trong bảng sau:

Bảng 1.3. Nhu cầu sử dụng nguyên liệu hóa chất cho sản xuất trong giai đoạn thi công xây dựng

|

STT |

Nguyên vật liệu, hóa chất |

Mục đích |

Lượng sử dụng |

Xuất xứ |

|

I |

Dây chuyền sản xuất N2O |

|||

|

1 |

NH4NO3 |

Nguyên liệu |

214 kg/h |

Trong nước |

|

2 |

NaOH |

Dung môi |

167 g/h |

Trong nước |

|

3 |

KMnO4 |

Dung môi |

16,7 g/h |

Trong nước |

|

4 |

(NH4)2HPO4 |

Xúc tác |

12g/h |

Trong nước |

|

II |

Trạm xử lý nước thải công suất 10m3/ngđ |

|||

|

1 |

Anti-foamer |

Hóa chất dập bọt |

0,3 kg/ngày |

Trong nước |

|

2 |

HMV 203 |

Rửa màng RO |

1,5 kg/ngày |

Trong nước |

|

3 |

HMV 611 |

Rửa màng RO |

0,5 kg/ngày |

Trong nước |

|

4 |

HMV 250 |

Rửa màng RO |

0,3 kg/ngày |

Trong nước |

|

5 |

HMV 2808 |

Rửa màng RO |

2,5 kg/ngày |

Trong nước |

|

6 |

HCl 32% |

Bộ trao đổi Cation |

3 kg/ngày |

Trong nước |

|

7 |

NaCl 99% |

Bộ trao đổi Anion |

7 kg/ngày |

Trong nước |

|

8 |

NaOH 99% |

Bộ trao đổi Anion |

7 kg/ngày |

Trong nước |

|

9 |

NaCl |

Tiền xử lý |

0,3 kg/ngày |

Trong nước |

Nguồn: Công ty TNHH Khí công nghiệp ...., năm 2024

4.1.2.Nhu cầu sử dụng nhiên liệu

Căn cứ theo quy mô xây dựng và tiến độ dự kiến triển khai, danh mục máy móc và nhu cầu sử dụng nhiên liệu của dự án được tổng hợp như sau:

Bảng 1.4. Bảng tổng hợp nhu cầu sử dụng nhiên liệu thi công dự án

|

TT |

Tên nhiên liệu / máy |

Đơn vị |

Số ca máy |

Định mức |

HS NL phụ |

Hao phí/ca |

|

(Kwh/ca) /(Lít/ca) |

(Kwh/ca)/ (Lít/ca) |

|||||

|

I |

Điện |

kWh |

626,47 |

|

1,05 |

12.133,6 |

|

1 |

Máy khoan đứng 2,5kW |

ca |

1,21 |

5,00 |

|

6,35 |

|

2 |

Máy khoan đứng 4,5 kW |

ca |

1,08 |

9,0 |

|

10,21 |

|

3 |

Máy hàn điện 23kW |

ca |

169,18 |

48,00 |

|

8.526,67 |

|

4 |

Máy đầm bàn 1kW |

ca |

33,61 |

5,00 |

|

176,45 |

|

5 |

Máy trộn bê tông 250 lít |

ca |

3,68 |

11,00 |

|

42,50 |

|

6 |

Máy trộn vữa 150l |

ca |

56,48 |

8,00 |

|

474,43 |

|

7 |

Máy mài 2,7kW |

ca |

1,54 |

4,00 |

|

6,47 |

|

8 |

Máy cắt uốn cốt thép 5kW |

ca |

40,83 |

9,00 |

|

385,84 |

|

9 |

Máy cắt gạch đá 1,7kW |

ca |

284,58 |

3,0 |

|

896,43 |

|

10 |

Máy khoan bê tông cầm tay 0,75kW |

ca |

34,28 |

1,10 |

|

39,59 |

|

II |

Diezel |

lít |

88,29 |

|

1,03 |

3.856,91 |

|

1 |

Cần cẩu bánh hơi 16T |

ca |

0,29 |

37,00 |

|

11,05 |

|

TT |

Tên nhiên liệu / máy |

Đơn vị |

Số ca máy |

Định mức |

HS NL phụ |

Hao phí/ca |

|

(Kwh/ca) /(Lít/ca) |

(Kwh/ca)/ (Lít/ca) |

|||||

|

2 |

Cần cẩu bánh hơi 6 T |

ca |

15,32 |

24,00 |

|

378,71 |

|

3 |

Máy đào 0,40 m3 |

ca |

7,59 |

25,00 |

|

195,44 |

|

4 |

Máy đào 0,8 m3 |

ca |

0,38 |

38,00 |

|

14,87 |

|

5 |

Máy đào 1,25 m3 |

ca |

10,54 |

46,00 |

|

499,39 |

|

6 |

Máy ủi 110 CV |

ca |

11,59 |

83,00 |

|

990,83 |

|

7 |

Máy nén khí diezel 360 m3/h |

ca |

0,10 |

51,00 |

|

5,25 |

|

8 |

Máy lu bánh thép 10 T |

ca |

2,87 |

47,00 |

|

138,94 |

|

9 |

Máy lu bánh thép 16 T |

ca |

19,40 |

23,00 |

|

459,59 |

|

10 |

Máy lu bánh thép 8,5 T - 9 T |

ca |

1,7 |

95,00 |

|

166,35 |

|

11 |

Ô tô tự đổ 15T |

ca |

15,7 |

26,00 |

|

420,45 |

|

12 |

Máy rải 130 -140 CV |

ca |

0,51 |

67,00 |

|

35,20 |

|

13 |

Máy rải 50- 60 m3/h |

ca |

1,15 |

63,00 |

|

74,62 |

|

14 |

Ô tô tưới nước 5m3 |

ca |

1,15 |

23,00 |

|

27,24 |

[Nguồn: Thuyết minh dự toán công trình của Dự án] Ghi chú: Định mức tiêu hao nhiên liệu dầu Diezel lấy theo Thông tư số 13/2021/TT-BXD ngày 31/8/2021 Hướng dẫn phương pháp xác định các chỉ tiêu kinh tế kỹ thuật và đo bóc khối lượng công trình

Từ việc tổng hợp danh mục máy móc, thiết bị thi công chính tính được nhiên liệu tiêu thụ như sau: DO 3.856,91 lít/giai đoạn và Điện: 12.133,6 kWh/giai đoạn.

- Phương án cung cấp nhiên liệu:

Việc cung cấp dầu DO cho giai đoạn thi công dự án dự kiến do đại lý xăng dầu Petrolimex hiện có trên địa bàn huyện Yên Bình cung ứng.

Dầu được chở đến dự án bằng xe tec và cung cấp theo đơn hàng. Dự án không lưu chứa, dự trữ nhiên liệu dầu DO với khối lượng lớn trên công trường thi công nhằm hạn chế nguy cơ cháy nổ từ các khu vực này.

>>> XEM THÊM: Dự án đầu tư nhà máy xử lý chất thải sinh hoạt và chất thải rắn

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm ngũ kim

- › Báo cáo đề xuất cấp GPMT trại chăn nuôi gà đẻ trứng

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bến cảng xuất nhập hàng hóa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất CO2 lỏng tinh khiết

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sắt thép

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng nhà máy vải địa kỹ thuật

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đan nhựa giả mây

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, gia công bao bì nhựa

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy chế biến thủy sản đông lạnh

Gửi bình luận của bạn