Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm ngũ kim

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án sản xuất sản phẩm ngũ kim. Sản phẩm của nhà máy là dao bấm, bấm móng tay – móng chân...đồ gia dụng, đồ nhà bếp từ nhựa và từ kim loại: đồ mài dao công suất 1.800 tấn/năm.

Ngày đăng: 08-02-2025

308 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT......................................... 6

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ..................................... 8

1.3. Công suất, công nghệ và sản phẩm của dự án đầu tư............................. 9

1.3.1. Công suất của dự án đầu tư...................................................................... 9

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư... 10

1.3.2.1. Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư................... 10

1.3.2.2. Công nghệ sản xuất của dự án đầu tư.......................................................... 10

1.3.3. Danh mục máy móc, thiết bị............................................................ 23

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư..... 26

1.4.1. Nguyên vật liệu, hoá chất sử dụng của dự án............................................. 26

1.4.3. Nhu cầu sử dụng điện và nước của dự án............................................. 31

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN ĐẦU TƯ................. 32

1.5.1. Các văn bản pháp lý liên quan đến dự án...................................................... 32

1.5.3. Khối lượng và quy mô các hạng mục của dự án....................................... 37

1.5.3.1. Thống kê các hạng mục công trình của dự án..................................... 37

1.5.4.1. Phương án mua, vận chuyển nguyên vật liệu, nhiên liệu, thuê máy móc xây dựng..... 52

1.5.6. Tiến độ, vốn đầu tư, sơ đồ tổ chức Nhà máy..................................... 61

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 63

2.1. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG...... 63

2.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........... 64

CHƯƠNG III: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN....................... 70

CHƯƠNG IV: ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...... 71

4.1. ĐÁNH GIÁ TÁC ĐỘNG VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG TRONG GIAI ĐOẠN CHUẨN BỊ DỰ ÁN...... 71

4.1.1 Đánh giá, dự báo các tác động....................................................... 71

4.1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện........ 98

4.2.1. Đánh giá, dự báo các tác động........................................................ 108

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện....... 120

4.3. NHẬN XÉT VỀ MỨC ĐỘ CHI TIẾT, ĐỘ TIN CẬY CỦA CÁC KẾT QUẢ ĐÁNH GIÁ, DỰ BÁO...132

CHƯƠNG V. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC....33

CHƯƠNG VI: NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.134

6.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI.................. 134

6.1.1. Nội dung đề nghị cấp phép đối với nước thải........................................... 134

6.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải.................. 134

6.1.2.1 Mạng lưới thu gom nước thải từ các nguồn phát sinh nước thải để đưa về hệ thống xử lý nước thải...134

6.1.2.2. Công trình, thiết bị xử lý nước thải............................................................ 135

6.1.2.3. Hệ thống, thiết bị quan trắc nước thải tự động, liên tục................................ 135

6.1.2.4. Biện pháp, công trình, thiết bị phòng ngừa, ứng phó sự cố.................... 135

6.1.3. Kế hoạch vận hành thử nghiệm................................................................. 135

6.1.4. Các yêu cầu về bảo vệ môi trường................................................................ 136

6.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI................................ 136

6.2.1. Nội dung đề nghị cấp phép đối với khí thải................................................. 136

6.2.1.1. Nguồn phát sinh khí thải........................................................................ 136

6.2.1.2. Dòng khí thải, vị trí xả thải................................................................... 137

6.2.2.1. Mạng lưới thu gom khí thải từ các nguồn phát sinh bụi, khí thải để đưa về hệ thống xử lý bụi, khí thải....137

6.2.2.2. Công trình, thiết bị xử lý khí thải....................................................... 137

6.2.2.3. Hệ thống, thiết bị quan trắc khí thải tự động, liên tục............................. 138

6.2.2.4. Biện pháp, công trình, thiết bị phòng ngừa ứng phó sự cố.................. 138

6.2.2.5. Kế hoạch vận hành thử nghiệm................................................................ 138

6.2.2.6. Các yêu cầu về bảo vệ môi trường....................................................... 139

6.3.1. Nội dung cấp phép về tiếng ồn, độ rung.................................................. 139

6.3.1.1. Nguồn phát sinh tiếng ồn, độ rung......................................................... 139

6.3.1.2. Vị trí phát sinh tiếng ồn, độ rung........................................................... 139

6.3.2. Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung............................... 140

6.3.2.1. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................ 140

6.3.2.2. Các yêu cầu về bảo vệ môi trường......................................................... 140

6.4. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI CHẤT THẢI................. 141

6.4.2. Yêu cầu về phòng ngừa và ứng phó sự cố môi trường........................... 143

6.5. Các yêu cầu khác về bảo vệ môi trường................................................ 143

CHƯƠNG VII. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN... 145

7.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI CỦA DỰ ÁN ĐẦU TƯ.....145

7.1.1. Thời gian dự kiến vận hành thử nghiệm...................................................145

7.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...... 145

7.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI (TỰ ĐỘNG, LIÊN TỤC VÀ ĐỊNH KÌ) THEO QUY ĐỊNH CỦA PHÁP LUẬT....146

7.2.1. Chương trình quan trắc môi trường định kỳ..................... 146

CHƯƠNG VI: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ............. 148

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư

CÔNG TY TNHH ........... VIỆT NAM

Địa chỉ trụ sở chính: Khu phi thuế quan và Khu công nghiệp Nam Đình Vũ (Khu 1), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, Quận Hải An, Thành phố Hải Phòng, Việt Nam.

Người đại diện theo pháp luật của chủ dự án đầu tư:

+ Họ tên: .......

+ Chức vụ: Giám đốc

Giấy đăng ký kinh doanh mã số doanh nghiệp ....... do Sở Kế hoạch và đầu tư thành phố Hải Phòng cấp lần đầu ngày 15/04/2023.

Giấy chứng nhận đăng ký đầu tư mã số dự án ......... do Ban quản lý Khu kinh tế Hải Phòng chứng nhận lần đầu ngày 29/03/2023.

1.2.Tên dự án đầu tư

DỰ ÁN SẢN XUẤT SẢN PHẨM NGŨ KIM

Địa điểm thực hiện dự án đầu tư: Khu phi thuế quan và Khu công nghiệp Nam Đình Vũ (Khu 1), phường Đông Hải 2, quận Hải An, thuộc Khu kinh tế Đình Vũ – Cát Hải, thành phố Hải Phòng, Việt Nam.

Cơ quan thẩm định thiết kế xây dựng: Ban quản lý Khu kinh tế Hải Phòng.

Cơ quan cấp giấy phép có liên quan đến môi trường:

Căn cứ theo Phụ lục IV, Nghị định 08/2022/NĐ-CP của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường: Dự án thuộc nhóm B được phân loại theo tiêu chí của pháp luật về đầu tư công, không thuộc loại hình sản xuất có nguy cơ gây ô nhiễm môi trường, có phát sinh nước thải, bụi, khí thải phải được xử lý hoặc có phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải tại điểm b khoản 5 Điều 28 Luật bảo vệ môi trường số 72/2020/QH14, dự án thuộc đối tượng lập giấy phép môi trường trình Ban quản lý Khu kinh tế Hải Phòng thẩm định và phê duyệt.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Tổng vốn đầu tư của dự án là 421.902.000.000 đồng (bốn trăm hai mươi mốt tỷ, chín trăm linh hai triệu) đồng. Theo điều 9, Luật đầu tư công số 39:2019/QH14 ngày 13/6/2019 (Dự án có tổng mức đầu tư từ 60 tỷ đồng đến dưới 1.000 tỷ đồng thuộc lĩnh vực công nghiệp) → Dự án nhóm B.

Dự án có tiêu chí môi trường thuộc dự án đầu tư nhóm II (theo mục số 11, Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường).

1.3.Công suất, công nghệ và sản phẩm của dự án đầu tư

1.3.1.Công suất của dự án đầu tư

- Công suất sản xuất các sản phẩm của Dự án trong năm sản xuất ổn định như sau:

Bảng 1.1. Công suất sản xuất của dự án

|

STT |

Tên sản phẩm |

Đơn vị |

Công suất |

|

1 |

Dao bấm, bấm móng tay – móng chân... |

Tấn/năm |

300 |

|

2 |

Sản xuất đồ gia dụng, đồ nhà bếp từ nhựa và từ kim loại: đồ mài dao... |

Tấn/năm |

1.500 |

|

Tổng |

Tấn/năm |

1.800 |

|

Một số hình ảnh về sản phẩm của dự án:

1.3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Việc lựa chọn thiết bị phù hợp với quy trình công nghệ và đảm bảo công suất thiết kế, chất lượng sản phẩm, các yếu tố liên quan đến việc quản lý chất lượng. Các máy móc được lựa chọn trên cơ sở các yêu cầu về chất lượng sản phẩm về mặt bằng nhà xưởng và các tính năng kỹ thuật khác như: tiết kiệm năng lượng và bảo vệ môi trường. Chọn thiết bị tiên tiến, hiện đại, kết hợp với kinh nghiệm và năng lực của nhà sản xuất, thiết bị đảm bảo đáp ứng với mục tiêu của dự án.

Công nghệ sản xuất của dự án đầu tư

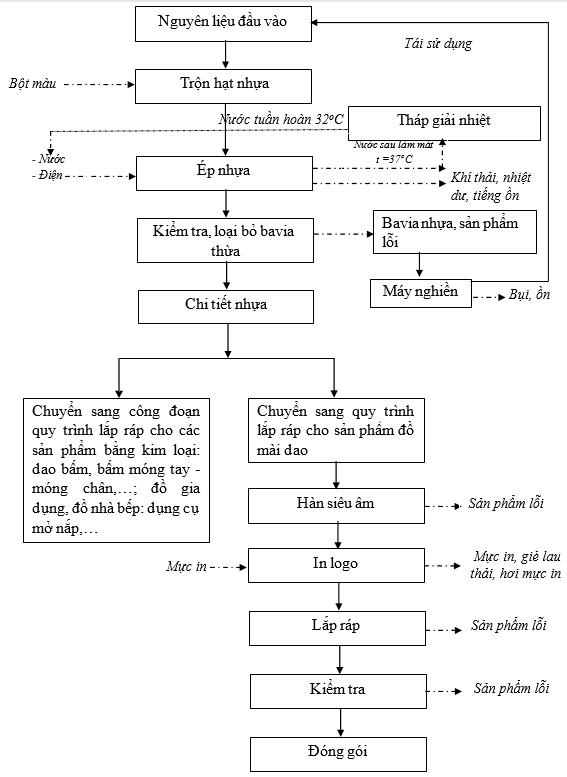

Quy trình sản xuất của dự án bao gồm các quy trình sau:

- Quy trình sản xuất các chi tiết nhựa;

- Quy trình sản xuất các chi tiết kim loại;

- Quy trình lắp ráp tạo thành các sản phẩm đồ gia dụng, đồ nhà bếp, dụng cụ cầm tay, dao kéo,…;

- Quy trình gia công, sửa chữa khuôn.

a. Quy trình sản xuất các chi tiết nhựa (cho dụng cụ bằng kim loại: dao bấm...; sản phẩm dùng trong sinh hoạt, gia dụng, đồ nhà bếp: đồ mài dao...)

Là quy trình sản xuất các chi tiết nhựa cho:

+ Dụng cụ bằng kim loại (dao bấm...): chuôi dao, một phần chi tiết của chuôi dao, vỏ của con dao,...

+ Các sản phẩm dùng trong sinh hoạt, gia dụng, đồ nhà bếp: khung nhựa của dụng cụ mài dao, tay cầm dụng cụ mở nắp,...

Cụ thể, quy trình sản xuất các chi tiết nhựa của dự án như sau:

Mô tả quy trình:

- Nguyên liệu đầu vào:

Nguyên liệu đầu vào của quá trình sản xuất gồm các loại hạt nhựa nguyên sinh ABS, PP và bột màu được nhập khẩu hoặc được mua tại thị trường trong nước. Ngoài ra còn có nhựa sau nghiền (gồm bavia thừa phát sinh tại quá trình đúc ép nhựa và sản phẩm lỗi hỏng được thu gom, tái sử dụng lại cho quá trình sản xuất).

Các nguyên liệu sau khi nhập về Nhà máy sẽ được kiểm tra ngoại quan về màu sắc, độ ẩm của hạt nhựa dựa theo các chứng chỉ của nhà cung cấp. Các nguyên liệu lỗi bị loại ra khỏi quá trình kiểm tra sẽ xuất trả lại đơn vị cung cấp. Nguyên liệu đạt yêu cầu sẽ được chuyển tới bộ phận sản xuất.

- Công đoạn trộn:

Tại công đoạn trộn, hạt nhựa nguyên sinh và bột màu (tuỳ từng mã sản phẩm, bột màu được sử dụng để trộn thêm cùng hạt nhựa do hạt nhựa nguyên sinh nhập về nhà máy chỉ có màu trắng) được đưa vào máy trộn để trộn cùng nhựa tái sử dụng từ công đoạn nghiền nhựa của Nhà máy (tỷ lệ hạt nhựa tái sử dụng chiếm không quá 5% lượng hạt nhựa nguyên sinh). Quá trình trộn được thực hiện bằng máy trộn kín có nắp đậy. Phía bên trong máy trộn có các cánh khuấy để đảo trộn các nguyên liệu. Thời gian khuấy trộn một mẻ diễn ra trong vòng 5-10 phút. Tỷ lệ pha trộn trung bình của một mẻ trộn là khoảng 25kg hạt nhựa nguyên sinh; 0,08kg bột màu và 1,25kg nhựa tái sử dụng.

- Công đoạn ép phun nhựa:

Nguyên liệu được chuyển vào máy đúc dưới dạng rắn, tại buồng đúc nguyên liệu được gia nhiệt bằng điện đến nhiệt độ khoảng 180oC – 280oC (đây là những khoảng nhiệt độ đủ để làm nóng chảy nguyên liệu). Với nhiệt độ như vậy, nguyên liệu chuyển từ trạng thái rắn sang trạng thái dẻo.

- Nguyên liệu sau khi sấy khô được nạp vào xilanh. Xilanh này được bao quanh bởi các bộ phận gia nhiệt làm hóa dẻo nhựa.

- Trong xilanh có lắp 1 vít đẩy xoay chiều, chất dẻo sẽ chảy lên vít, dưới điều kiện gia nhiệt, nhựa sẽ trở thành dạng lỏng và di chuyển về phía trước tới đầu vít. Đồng thời, dưới áp lực xi lanh thủy lực phun, nhựa lỏng được phun vào khoang định hình để tạo hình khối cho sản phẩm.

- Do nhà máy sử dụng nhiều loại nhựa có nhiệt độ gia nhiệt khác nhau. Vì vậy để đảm bảo ngưỡng nhiệt độ gia nhiệt, cơ sở sẽ điều chỉnh mức nhiệt độ phù hợp với từng loại nhựa thông qua bộ phận cảm biến nhiệt. Khoảng nhiệt độ nóng chảy của từng loại nhựa như sau: Nhựa ABS: 180 - 2200C; Nhựa PP: 170 - 2000C.

Nguyên liệu sau đó được ép phun với áp suất tại các vòi phun khoảng 600 - 1800bar, được chuyển đến các khuôn để ép và định hình sản phẩm. Tùy theo yêu cầu của từng đơn hàng mà có các khuôn đúc khác nhau. Năng lượng sử dụng trong quá trình này là điện năng.

Nhựa lỏng ở trong khoang định hình được làm mát gián tiếp bằng nước để hình thành sản phẩm ở dạng rắn được đẩy ra khỏi khuôn. Nước làm mát chạy trong lòng khuôn dẫn. Sau quá trình làm nguội sản phẩm, nước đi ra có nhiệt độ cao khoảng 370C được dẫn qua tháp giải nhiệt để làm mát. Tại đây, nước được làm nguội đạt đến nhiệt độ 320C. Nước sau khi làm mát được tuần hoàn trở lại quá trình làm mát sản phẩm. Định kỳ 01 lần/năm lượng nước này sẽ được thay thế 1 phần (phần nước chứa cặn dưới đáy bể) để đảm bảo khả năng truyền nhiệt. Năng lượng sử dụng trong quá trình này là điện.

- Kiểm tra và loại bỏ bavia thừa:

Sau quá trình làm nguội, sản phẩm sẽ được hoàn thiện tiếp như cắt bỏ các bavia thừa do công nhân thao tác thủ công bằng dao cắt. Sau đó, tiến hành kiểm tra ngoại quan sản phẩm về kích thước theo đúng yêu cầu của bản vẽ, bề mặt phải đảm bảo không bị nứt, lõm, biến dạng, bám bẩn,… Tỷ lệ sản phẩm lỗi hỏng chiếm khoảng 0,5- 1%. Các bavia thừa, sản phẩm lỗi hỏng sẽ được thu gom lại và nghiền nhằm mục đích tái sử dụng cho quá trình sản xuất tại Nhà máy. Nhựa sau nghiền sẽ đưa sang máy trộn để trộn với hạt nhựa nguyên sinh, bột màu và tuần hoàn cho công đoạn đúc ép nhựa. Các chi tiết nhựa đạt yêu cầu thì sẽ được chuyển sang các công đoạn tiếp theo để làm nguyên liệu cho các quy trình lắp ráp chi tiết cho các sản phẩm tại nhà máy.

- Công đoạn hàn:

Sau quá trình ép phun nhựa, các chi tiết nhựa được đưa sang máy hàn sử dụng công nghệ hàn sóng siêu âm tần số cao nhằm kết dính các chi tiết nhựa vs nhau tạo thành một sản phẩm hoàn chỉnh. Chi tiết nhựa được đặt thủ công lên trên gá đỡ của khay hàn. Khi máy hàn siêu âm vận hành sẽ chuyển đổi năng lượng điện tần số cao thành chuyển động cơ học tần số cao đồng thời kết hợp với lực tác dụng tạo ra nhiệt ma sát tại bề mặt tiếp xúc của các chi tiết nhựa (khu vực khớp nối). Kết quả là vật liệu nóng chảy và tạo thành liên kết giữa các bộ phận cần kết nối. Sau khi hàn không thể tháo rời sản phẩm do vậy với sản phẩm lỗi hỏng phát sinh sẽ tiến hành báo phế. Tỷ lệ lỗi hỏng phát sinh từ quá trình này khoảng 0,5-1%.

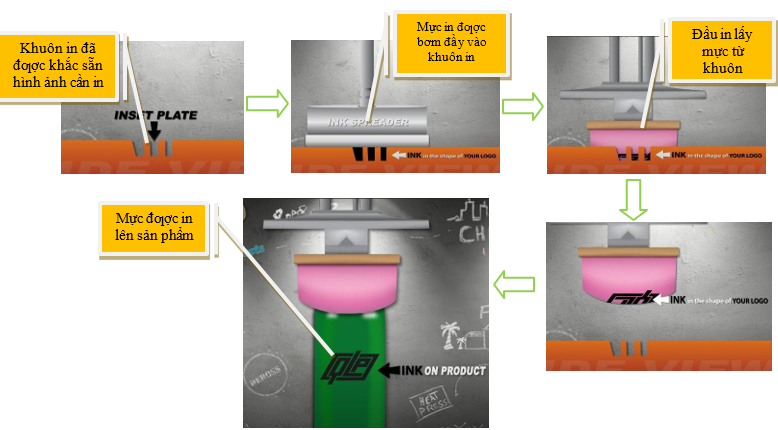

- Công đoạn in logo:

Quá trình in logo lên các chi tiết nhựa được thực hiện bằng phương pháp in pad (Tampon hay Tampo) sử dụng mực in. Đây là phương pháp in mà có thể chuyển một hình ảnh hai chiều (2D) sang bất kì vật liệu cần in như: mặt lõm, cong, gồ ghề, các hốc sâu hoặc có cấu trúc không đồng đều,... Dự án sử dụng phương pháp này để in logo lên sản phẩm. In pad là quá trình in hình ảnh gián tiếp. Hình ảnh được khắc sâu vào một tấm phẳng được gọi là bản in hoặc khuôn in, sau đó chúng được làm đầy với mực. Phía trong máy có sử dụng 01 cốc đựng mực kín, mực nhập mua về sẽ được bơm vào cốc và dẫn vào khuôn in. Một miếng đệm (pad) bằng silicone mịn gọi là đầu in được sử dụng để lấy mực từ khuôn in, sau đó, chuyển tự động lên vật liệu in. Vật liệu silicone được sử dụng cho công nghệ này bởi vì nó thấm mực nhanh và nhả mực tốt. Sản phẩm sau khi in chỉ cần làm khô ở nhiệt độ phòng, với thời gian làm khô rất nhanh mà không cần sử dụng đến lò sấy.

Sau mỗi ca làm việc, công nhân sẽ thực hiện vệ sinh khuôn in, đầu in silicone và cốc đựng mực bằng cách sử dụng giẻ lau thấm cồn để vệ sinh. Thời gian vệ sinh khoảng 10 phút/ngày. Giẻ lau sau khi vệ sinh sẽ được thu gom và xử lý cùng với CTNH của nhà máy.

Nguyên lý hoạt động của công nghệ in pad:

Sản phẩm sau khi in đưa sang công đoạn kiểm tra ngoại quan bằng mắt thường về độ đậm nhạt của mực in, độ sắc nét của logo,… Đối với những chi tiết in lỗi, sử dụng giẻ lau thấm cồn lau sạch và đưa trở lại công đoạn in để tiến hành in lại. Các sản phẩm đạt yêu cầu được chuyển sang công đoạn lắp ráp.

- Công đoạn lắp ráp tạo thành sản phẩm đồ mài dao:

Nguyên liệu của quá trình lắp ráp tạo thành sản phẩm đồ mài dao hoàn chỉnh bao gồm: các chi tiết nhựa (khung nhựa của đồ mài dao) được sản xuất tại nhà máy và các chi tiết khác được nhập về nhà máy gồm lưỡi mài dao (thép, sứ), miếng đệm chống trượt,… Tuỳ từng sản phẩm mài dao mà các chi tiết sử dụng để lắp ráp sẽ khác nhau, đối với dụng cụ mài dao để bàn sẽ được lắp thêm miếng đệm chống trượt bằng cách sử dụng keo dán để cố định, đối với dụng cụ mài dao cầm tay thì không cần lắp thêm miếng đệm này. Tiếp tục đặt lưỡi mài dao vào vị trí cố định và sử dụng máy hàn siêu âm để hàn lại. Sau khi hàn không thể tháo rời sản phẩm do vậy với sản phẩm lỗi hỏng phát sinh sẽ tiến hành báo phế.

- Công đoạn kiểm tra hoàn thiện:

Sản phẩm trước khi đưa sang công đoạn đóng gói sẽ được công nhân tiến hành kiểm tra ngoại quan tổng thể về màu sắc, các lỗi trên bề mặt như xước, bám bẩn, lỗi in, các vị trí liên kết tạo các cấu kiện tạo thành sản phẩm,… Các lỗi nhỏ như bám bẩn sẽ sử dụng giẻ lau để làm sạch, lỗi tại công đoạn in sẽ trả về công đoạn in để làm sạch và tiến hành in lại. Sản phẩm lỗi hỏng không thể sửa chữa được sẽ tiến hành báo phế liệu, tỉ lệ lỗi hỏng chiếm 0,01 - 0,05%.

- Công đoạn đóng gói:

Sản phẩm hoàn thiện được đặt vào trong khay nhựa (khay nhựa nhập sẵn về nhà máy) sau đó công nhân sử dụng máy ép nhiệt ép miếng bìa carton có sẵn keo đã được in sẵn các thông tin liên quan đến sản phẩm lên trên. Cuối cùng, xếp sản phẩm vào thùng carton sau đó đưa sang máy đóng đai tự động. Sản phẩm sau khi đóng gói được lưu tại kho thành phẩm trước khi xuất hàng.

*Quy trình tái chế nhựa:

Nguyên liệu cho công đoạn tái chế nhựa gồm bavia thừa và sản phẩm lỗi hỏng từ công đoạn đúc ép nhựa. Tổng tỷ lệ hao hụt bavia nhựa và sản phẩm lỗi hỏng để tái sử dụng tại nhà máy chiếm không quá 5% tổng khối lượng hạt nhựa sử dụng (nhà máy không nhập thêm nhựa để tái chế). Các sản phẩm không đạt yêu cầu, các bavia nhựa thừa từ quá trình ép phun nhựa được đưa vào máy nghiền nhựa nghiền thành các hạt nhựa có kích thước khoảng 2-3mm để tái sử dụng đồng thời tỷ lệ nhựa vón cục không thể tái sử dụng chiếm 0,05% sẽ được xử lý cùng chất thải rắn của nhà máy.

Các chất thải phát sinh từ công đoạn sản xuất này bao gồm:

+ Khí thải từ quá trình đúc ép nhựa: propylen oxit, styren, acrylonnitril, butadien.

+ Bụi từ quá trình nghiền nhựa để tái chế;

+ Nước làm mát từ quá trình đúc ép nhựa;

+ Chất thải rắn: bavia nhựa, sản phẩm lỗi, nhựa vón cục, giẻ lau thải,…;

+ Tiếng ồn từ hầu hết các công đoạn sản xuất;

+ Nhiệt dư từ quá trình đúc nhựa;

+ Mực in, hơi mực in, khung in thải từ quá trình in logo.

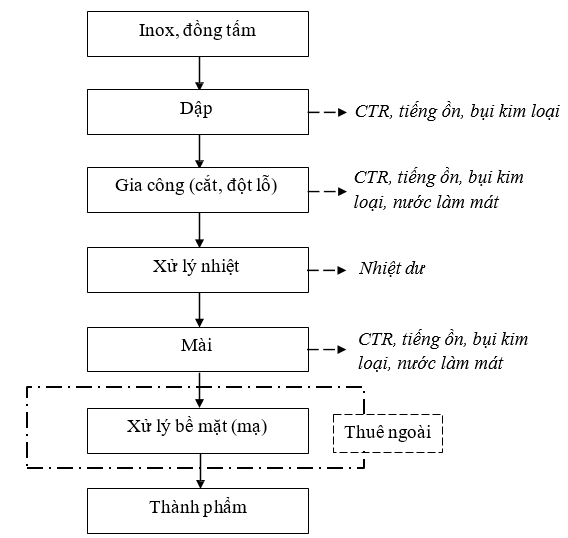

b.Quy trình sản xuất các chi tiết kim loại

*Quy trình gia công chi tiết kim loại (inox) cho các sản phẩm dụng cụ kim loại (dao bấm nhỏ, bấm móng tay, móng chân), đồ gia dụng, đồ dùng nhà bếp,… và một số chi tiết kim loại bằng đồng

Mô tả quy trình:

- Nguyên liệu đầu vào:

Nguyên liệu đầu vào của quá trình này gồm inox (430, 420) và đồng tấm thành phẩm có kích thước trung bình gồm chiều dài 2m, chiều rộng 50cm-1m, chiều dày từ 0,2-0,5 mm. Các nguyên liệu khi nhập về nhà máy sẽ được kiểm tra đầu vào bằng hình thức kiểm tra dựa trên các chứng chỉ do nhà cung ứng cung cấp để kiểm tra các thông số như chiều dày, chiều dài, chiều rộng của nguyên liệu,… Các nguyên liệu không đạt yêu cầu được xuất trả lại đơn vị cung cấp. Nguyên liệu đạt yêu cầu được chuyển sang bộ phận sản xuất.

- Công đoạn dập:

Khi có lệnh sản xuất, các tấm kim loại sẽ được đưa sang máy dập để dập tạo hình sản phẩm theo yêu cầu đồng thời cắt các bavia thừa để tạo hình bằng máy đột dập. Máy đột dập là loại thiết bị cơ khí sử dụng lực lớn tác động từ trên xuống để dập, ép, cắt các sản phẩm cơ khí theo yêu cầu. Tấm nguyên liệu sẽ được đưa sang khuôn dập đã được thiết kế và lắp đặt sẵn theo khuôn mẫu sản phẩm. Tùy từng yêu cầu về sản phẩm có thể đột dập 1 bước hoặc nhiều bước, trung bình 1 phút máy có thể dập được 60 lần. Phần bavia thừa dưới tác động của máy dập được cắt bỏ khỏi phôi sau đó tiến hành thu gom và mang đi xử lý cùng chất thải công nghiệp của nhà máy. Tỷ lệ bavia bị loại bỏ trong quá trình đột dập là 5-10%. Tỷ lệ sản phẩm lỗi hỏng phát sinh từ quá trình này là 0,1-1%. Trong quá trình dập không cần sử dụng dầu hay nước để làm mát.

- Công đoạn gia công (cắt, đột lỗ):

Các chi tiết inox sau khi được dập tạo hình, đồng tấm nhập về Nhà máy sẽ được đưa sang máy gia công để tiến hành đột lỗ (tạo thành các lỗ để bắt bulong, vị trí lắp ráp), cắt để tạo thành các chi tiết kim loại phục vụ cho quá trình lắp ráp tạo thành sản phẩm hoàn chỉnh. Các máy móc sử dụng cho công đoạn gia công bao gồm:

Máy cắt dây: Nguyên lý hoạt động của máy này tương tự máy gia công tia lửa điện. Chỉ khác là máy này sử dụng sợi dây đồng đường kính 0,18 mm thay cho điện cực thỏi tại máy gia công tia lửa điện EDM. Dây đồng được cuốn liên tục với tốc độ 15 m/phút và chạy theo một biên dạng cài đặt sẵn để thực hiện cắt phần lỗ tròn của lõi khuôn. Máy cắt dây EDM sử dụng nước lọc để làm mát và loại bỏ phần phoi thừa nhanh hơn. Trong quá trình cắt, nước được phun thêm với cường độ mạnh vào điểm cắt để tăng cường làm mát toàn bộ vùng cắt nhanh hơn. Phần nước và phoi được thu vào bộ lọc đồng bộ với máy, phần phoi kim loại được lọc bằng lõi lọc với mục đích làm trong nước. Lượng nước này sẽ được tuần hoàn liên tục trong máy, không thay thế và định kỳ được bổ sung thêm nước sạch. Dây đồng đã qua sử dụng được cắt ra và rơi xuống thùng chứa đồng bộ với máy. Vật liệu lọc định kỳ thay thế khoảng 3 tháng/lần sẽ được thu gom, xử lý. Khối lượng lõi lọc khi thay thế là 2 kg/lõi. Lõi lọc và dây cắt thừa được xử lý cùng chất thải thông thường của nhà máy.

Khoan lỗ: Dự án sử dụng các máy khoan lỗ, máy xuyên lỗ để bàn để tạo lỗ tại các vị trí với kích thước đã được định sẵn theo yêu cầu đơn đặt hàng. Tại công đoạn này không cần sử dụng dầu hoặc nước để làm mát.

Máy gia công tia lửa điện: Máy hoạt động dựa trên nguyên tắc bắn phá chi tiết để tách vật liệu bằng dòng điện 12-14V được sinh ra khi cho hai điện cực tiến gần nhau, trong đó, dao là cực âm, phôi là cực dương. Hai điện cực này được đặt trong dung dịch cách điện là dầu tĩnh điện. Nhiệt độ ở vùng có tia lửa điện lên rất cao, có thể đạt đến 12.000oC, làm nóng chảy, đốt cháy phần kim loại trên cực dương. Trong quá trình phóng điện, xuất hiện sự ion hóa cực mạnh và tạo nên áp lực va đập rất lớn, đẩy phoi ra khỏi vùng gia công. Toàn bộ quá trình trên xảy ra trong thời gian rất ngắn từ 10-4 đến 10-7s.

Máy sử dụng dầu pha nước với tỷ lệ (dầu : nước) là 9:1 để làm mát hai đầu điện cực trong quá trình gia công. Toàn bộ dầu tĩnh điện lẫn phoi kim loại được thu gom vào thùng chứa phía dưới, phần phoi được giữ lại tại lớp lưới lọc, phần dầu tĩnh điện được lắng cặn và tuần hoàn lại quá trình gia công tiếp theo. Lượng dầu tĩnh điện sử dụng là 0,15 tấn/năm, sau khi pha khối lượng dung dịch dầu : nước là 0,165 tấn/năm = 165 kg/năm. Định kỳ, 1 năm/lần, Nhà máy thay thế toàn bộ lượng dầu tĩnh điện trong thùng và xử lý cùng CTNH tại cơ sở. Phần phoi thu gom cũng được xử lý cùng CTNH tại nhà máy.

Máy phay CNC: Đây là một thiết bị gia công hiện đại, chính xác, tự động và khép kín và được điều khiển trên máy tính.

- Công đoạn xử lý nhiệt (tôi):

Quá trình tôi cứng được thực hiện trong máy tôi cao tần. Mục đích của quá trình tôi nhằm nâng cao độ cứng, tính chống mài mòn và độ bền, sức chịu tải của chi tiết kim loại. Phương pháp tôi được chọn là tôi cao tần, sử dụng nguồn điện tần số cao để đi qua vật liệu nhiệt có dẫn điện và gây ra hiện tượng gia nhiệt cảm ứng. Gia nhiệt cảm ứng tạo ra lượng nhiệt cực lớn làm cứng kim loại.

Sau tôi, sản phẩm đi qua lòng ống dẫn, nước được lấy từ bể chứa nước làm mát sẽ phun trực tiếp bên ngoài ống để hạ nhiệt sản phẩm. Sản phẩm đi ra ngoài ống sẽ được làm nguội tự nhiên bằng nhiệt độ của môi trường trong khoảng thời gian từ 1-2 tiếng.

Tỷ lệ lỗi hỏng phát sinh từ quá trình này từ 0,5-1%, nếu lỗi hỏng sẽ lập tức báo phế liệu.

- Công đoạn mài:

Chi tiết kim loại sau quá trình xử lý nhiệt được đưa sang máy mài, máy mài CNC (áp dụng đối với sản phẩm yêu cầu độ chính xác cao) để tiến hành mài vát mép, tạo hình các góc cạnh của chi tiết (lưỡi dao cắt, lưỡi bấm móng tay-móng chân,…). Quá trình mài làm phát sinh mạt đồng, mạt inox từ vật liệu.

Trong quá trình gia công có sử dụng nước làm mát được lấy từ bể chứa nước làm mát có dung tích 100 m3. Nước làm mát được tuần hoàn tái sử dụng, bổ sung thất thoát và định kì 6 tháng/lần sẽ thay thế phần nước chứa cặn dưới đáy bể. Mạt inox, mạt đồng phát sinh sẽ được thu gom, xử lý cùng với chất thải công nghiệp của dự án. Tỷ lệ lỗi hỏng phát sinh từ quá trình này từ 0,5-1%, nếu lỗi hỏng sẽ báo phế liệu

- Công đoạn mạ (thuê đơn vị ngoài thực hiện):

Tuỳ thuộc vào yêu cầu của từng đơn hàng, bán thành phẩm được đưa sang công đoạn mạ để đảm bảo độ cứng và tính thẩm mỹ theo yêu cầu. Do điều kiện về trang thiết bị máy móc tại nhà máy không thực hiện được quy trình này nên công đoạn mạ và kiểm tra sau mạ được chủ đầu tư thuê đơn vị bên ngoài thực hiện.

Các chất thải phát sinh từ công đoạn sản xuất:

+ Bụi, tiếng ồn phát sinh từ hầu hết các công đoạn;

+ Nhiệt dư từ công đoạn xử lý nhiệt;

+ Chất thải rắn: mạt kim loại, sản phẩm lỗi,…;

+ Nước làm mát từ quá trình mài, gia công.

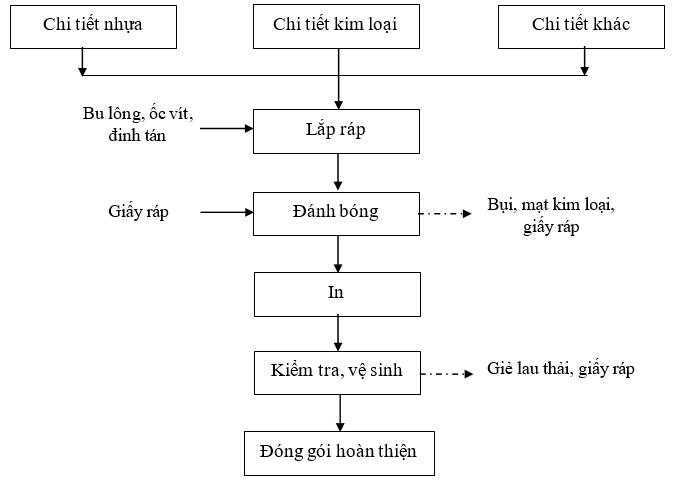

c.Quy trình sản xuất dao kéo, dụng cụ cầm tay và đồ kim loại thông dụng (dao bấm, bấm móng tay, móng chân,..); đồ gia dụng, đồ nhà bếp (đồ mài dao, dụng cụ mở nắp,…)

Mô tả quy trình:

- Nguyên liệu đầu vào: bao gồm các chi tiết nhựa + chi tiết kim loại được sản xuất tại nhà máy và các chi tiết khác (cán gỗ, ốc vít, đinh tán, …) được nhập về nhà máy.

- Công đoạn lắp ráp:

Các chi tiết nhựa, chi tiết kim loại và các chi tiết khác: cán gỗ, ốc vít,… được chuyển sang khu vực lắp ráp để lắp ráp tạo sản phẩm. Quá trình lắp ráp sử dụng bulong, đinh tán, công nhân tiến hành lắp ráp thủ công bằng tay kết hợp sử dụng máy bắn vít để liên kết các chi tiết.

Quá trình lắp ráp đơn thuần và bằng thủ công, các sản phẩm lỗi có thể tháo rời các bộ phận và lắp ráp lại nên không phát sinh sản phẩm lỗi hỏng trong công đoạn này.

Công đoạn đánh bóng:

Sản phẩm được đưa sang máy đánh bóng sử dụng giấy ráp để tạo sự sáng bóng cho sản phẩm. Quá trình này sẽ làm phát sinh một lượng nhỏ mạt kim loại, mạt kim loại được thu gom và mang đi xử lý cùng chất thải công nghiệp của nhà máy.

Công đoạn in:

Sau đánh bóng, sản phẩm sẽ được đưa sang máy khắc laser để in lên bề mặt kim loại các ký hiệu về logo công ty sản xuất. Khi nguồn điện được truyền vào thì thiết bị điều khiển của máy khắc laser sẽ phóng điện thẳng tới bộ phận đảm nhiệm công việc tạo ra phản xạ ánh sáng. Do tia ánh xạ tập trung vào thanh hồng ngọc chứa các ion nên những ion Cr3+ bị kích thích và tạo ra năng lượng cực kỳ lớn. Sau đó, sẽ hạ nhiệt độ bất ngờ tạo nên các tia nguyên tử năng lượng. Tiếp theo sinh ra chùm tia năng lượng nhờ gương phẳng. Chùm tia hội tụ này được điều khiển bằng hệ thống quang học chiếu đến vị trí sản phẩm cần được khắc gia công. Tại đây năng lượng sẽ tạo thành nhiệt năng tại điểm tiếp xúc, đốt nóng chảy vật liệu tiếp xúc theo cài đặt của máy. Sau khi hoàn thành sản phẩm, máy in laser sẽ tự động đẩy sản phẩm xếp gọn vào vị trí của sản phẩm đã gia công.

Thực hiện kiểm tra các lỗi sau in khắc laser như in mờ, mất nét. Các sản phẩm in lỗi được công nhân sử dụng giấy mài mài tay để xóa hết phần chữ in và thực hiện in khắc lại. Sau đó, thực hiện đo lại bề dày thủ công bằng thước đo (do trong qúa trình mài làm có thể ảnh hưởng đến chiều dày bề mặt của sản phẩm). Nếu không đảm bảo, tiến hành báo phế liệu, tỷ lệ phát sinh lỗi hỏng tại công đoạn này là 0,5-1%.

Kiểm tra, vệ sinh:

Sản phẩm trước khi đưa sang công đoạn đóng gói sẽ được công nhân tiến hành kiểm tra ngoại quan tổng thể về màu sắc, kích thước, các chi tiết lắp ráp của sản phẩm theo đúng bản vẽ mẫu yêu cầu. Nếu lắp ráp không đúng chi tiết sẽ chuyển về công đoạn lắp ráp để sửa chữa. Sản phẩm không sửa chữa được sẽ tiến hành báo phế, tỷ lệ lỗi hỏng tại công đoạn này chiếm khoảng 0,5-0,1%. Cuối cùng, công nhân sử dụng giẻ lau để tiến hành vệ sinh sản phẩm.

Công đoạn đóng gói:

Sản phẩm hoàn thiện được đặt vào trong khay nhựa (khay nhựa nhập sẵn về nhà máy) sau đó công nhân sử dụng máy ép nhiệt ép miếng bìa carton có sẵn keo đã được in sẵn các thông tin liên quan đến sản phẩm lên trên. Cuối cùng, xếp sản phẩm vào thùng carton sau đó đưa sang máy đóng đai tự động. Sản phẩm sau khi đóng gói được lưu tại kho thành phẩm trước khi xuất hàng.

Các chất thải phát sinh từ công đoạn sản xuất:

+ Bụi, mạt kim loại, giấy ráp phát sinh từ quá trình đánh bóng sản phẩm;

+ Giẻ lau thải từ quá trình vệ sinh sản phẩm;

+ Thùng bìa carton, khay nhựa từ quá trình đóng gói.

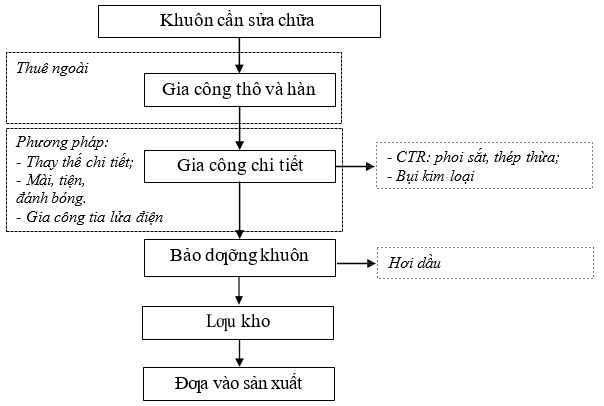

d.Quy trình sửa chữa khuôn tại nhà máy

Khuôn sử dụng cho quá trình đúc ép nhựa tại Nhà máy do khách hàng cung cấp theo mẫu mã sản phẩm. Trong quá trình sử dụng, khuôn bị lỗi nhỏ như: trầy xước, vỡ chi tiết,... hoặc cải tiến khuôn theo mẫu mã khách hàng yêu cầu, khi đó, khuôn sẽ được đưa sang bộ phận sửa chữa, cải tiến tại nhà máy. Quy trình như sau:

Tại nhà máy sẽ chỉ thực hiện cải tiến khuôn cho hợp với các sản phẩm mới theo yêu cầu của khách hàng, chủ yếu là khoan thêm lỗ, gắn thêm các chi tiết,... đảm bảo bộ phận kỹ thuật của Công ty có thể thực hiện được. Việc cải tiến này sẽ giúp giảm bớt chi phí sản xuất khuôn của Chủ đầu tư. Đối với các khuôn bị lỗi nhỏ như: sứt, mẻ, gãy chi tiết,... sẽ đưa ra ngoài thuê các đơn vị ngoài để gia công thô và hàn các chi tiết vào khuôn, sau đó sẽ được chuyển lại nhà máy để tinh chỉnh, hoàn thiện khuôn (gồm: công đoạn mài, đánh bóng). Quá trình này có sử dụng dầu. Sau khi sửa chữa, cải tiến, sẽ thực hiện công đoạn bảo dưỡng khuôn (tra dầu chống gỉ).

Các khuôn sau khi được sửa chữa, cải tiến được tiếp tục sử dụng cho quá trình sản xuất. Khuôn không thể sửa chữa được sẽ trả lại khách hàng.

Tỷ lệ mạt kim loại thừa tạo ra trong quá trình là 0,05% tổng khối lượng khuôn cần sửa chữa tại Nhà máy.

Các nguồn thải phát sinh tại công đoạn này như sau:

- Bụi kim loại từ công đoạn đánh bóng, mài;

- Khí thải: hơi dầu gia công;

- Chất thải nguy hại: mạt kim loại dính dầu, găng tay, giẻ lau dính dầu,...;

- Tiếng ồn từ hoạt động của các máy móc thiết bị trong quá trình sản xuất.

1.3.3.Danh mục máy móc, thiết bị

|

STT |

Tên máy móc, thiết bị |

Số lượng |

Nguồn gốc |

Tình trạng |

Công đoạn sử dụng |

|

1 |

Máy dập 80T |

2 |

Trung Quốc |

Mới 100% |

Dập tạo hình các chi tiết kim loại |

|

2 |

Máy dập 63T |

1 |

Trung Quốc |

Mới 100% |

|

|

3 |

Máy dập 30T |

4 |

Trung Quốc |

Mới 100% |

|

|

4 |

Máy dập 40T |

1 |

Trung Quốc |

Mới 100% |

|

|

5 |

Máy dập 12T |

2 |

Trung Quốc |

Mới 100% |

|

|

6 |

Máy dập 16T |

3 |

Trung Quốc |

Mới 100% |

|

|

7 |

Máy dập 315T |

1 |

Trung Quốc |

Mới 100% |

|

|

8 |

Máy dập 1000T |

1 |

Trung Quốc |

Mới 100% |

|

9 |

Máy cắt dây tốc độ trung bình |

1 |

Trung Quốc |

Mới 100% |

Gia công các chi tiết kim loại |

|

10 |

Máy cắt dây tốc độ nhanh |

4 |

Trung Quốc |

Mới 100% |

|

|

11 |

Máy gia công tia lửa điện |

1 |

Trung Quốc |

Mới 100% |

|

|

12 |

Máy khoan để bàn |

8 |

Trung Quốc |

Mới 100% |

|

|

13 |

Máy phay |

2 |

Trung Quốc |

Mới 100% |

|

|

14 |

Máy hàn |

1 |

Trung Quốc |

Mới 100% |

|

|

15 |

Máy tôi cao tần |

1 |

Trung Quốc |

Mới 100% |

Xử lý nhiệt |

|

16 |

Máy mài đứng tự động CNC |

3 |

Trung Quốc |

Mới 100% |

Mài bề mặt các chi tiết kim loại |

|

17 |

Máy mài đứng thuỷ lực tự động CNC |

1 |

Trung Quốc |

Mới 100% |

|

|

18 |

Máy mài hai mặt thuỷ lực |

4 |

Trung Quốc |

Mới 100% |

|

|

19 |

Máy mài một mặt CNC |

8 |

Trung Quốc |

Mới 100% |

|

|

20 |

Máy CNC |

8 |

Trung Quốc |

Mới 100% |

|

|

21 |

Máy mài rung |

9 |

Trung Quốc |

Mới 100% |

|

|

22 |

Máy cán phẳng |

5 |

Trung Quốc |

Mới 100% |

Cán phẳng kim loại |

|

23 |

Máy in pad |

6 |

Trung Quốc |

Mới 100% |

In thông tin sản phẩm |

|

24 |

Máy ép phun |

7 |

Trung Quốc |

Mới 100% |

Ép phun nhựa |

|

25 |

Máy mài trục ngang |

|

Trung Quốc |

|

Gia công, sửa chữa khuôn |

|

26 |

Máy ép nhiệt |

2 |

Trung Quốc |

Mới 100% |

Đóng gói sản phẩm |

|

27 |

Máy dán nhãn |

1 |

Trung Quốc |

Mới 100% |

|

|

28 |

Máy đai |

8 |

Trung Quốc |

Mới 100% |

|

|

29 |

Máy đai tốc độ cao |

2 |

Trung Quốc |

Mới 100% |

|

30 |

Máy khắc laser |

2 |

Trung Quốc |

Mới 100% |

In logo sản phẩm |

|

31 |

Máy nghiền to (dự phòng) |

1 |

Trung Quốc |

Mới 100% |

Nghiền nhựa |

|

32 |

Máy nghiền nhỏ |

8 |

Trung Quốc |

Mới 100% |

|

|

33 |

Máy đánh bóng |

12 |

Trung Quốc |

Mới 100% |

Đánh bóng sản phẩm |

|

34 |

Máy ép phun |

7 |

Trung Quốc |

Mới 100% |

Ép phun nhựa |

|

35 |

Máy trộn nhỏ |

8 |

Trung Quốc |

Mới 100% |

Trộn hạt nhựa |

|

36 |

Máy hàn siêu âm |

2 |

Trung Quốc |

Mới 100% |

Liên kết các chi tiết nhựa |

|

37 |

Hệ thống máy nén khí |

1 |

Trung Quốc |

Mới 100% |

Vận hành máy móc, thiết bị |

|

38 |

Tháp giải nhiệt |

1 |

Trung Quốc |

Mới 100% |

Giải nhiệt nước làm mát |

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1.Nguyên vật liệu, hoá chất sử dụng của dự án

a.Nguyên vật liệu

Bảng 1.4. Nhu cầu nguyên vật liệu phục vụ cho sản xuất giai đoạn vận hành của dự án

|

STT |

Nguyên liệu |

Đơn vị |

Khối lượng |

Mục đích sử dụng |

Nguồn cung cấp |

|

I |

Sản phẩm đồ mài dao |

||||

|

1 |

Hạt nhựa PP |

Tấn/năm |

609,8 |

Chế tạo các chi tiết nhựa |

Trong nước hoặc nhập khẩu |

|

2 |

Hạt nhựa ABS |

Tấn/năm |

190 |

||

|

3 |

Nhựa tái sử dụng |

Tấn/năm |

37,5 |

||

|

4 |

Đá mài |

Tấn/năm |

619,78 |

Lắp ráp |

|

|

5 |

Linh kiện nhựa nhập về Nhà máy (miếng đệm,…) |

Tấn/năm |

70 |

||

|

6 |

Chi tiết inox |

Tấn/năm |

20 |

||

|

7 |

Chi tiết đồng |

Tấn/năm |

20 |

||

|

8 |

Bột màu |

Tấn/năm |

2,5 |

Trộn cùng hạt nhựa |

|

|

9 |

Mực in |

Tấn/năm |

0,2 |

In logo |

|

|

10 |

Keo |

Tấn/năm |

0,02 |

Liên kết các chi tiết nhựa |

|

|

Tổng (I) |

Tấn/năm |

1.569,8 |

|

||

|

II |

Các sản phẩm chủ yếu từ kim loại cho dao kéo, dụng cụ cầm tay và kim loại thông dụng (dao bấm, bấm móng tay, móng chân,…) |

||||

|

1 |

Inox các loại |

Tấn/năm |

220 |

Chế tạo các chi tiết kim loại |

Trong nước hoặc nhập khẩu |

|

2 |

Đồng tấm |

Tấn/năm |

60 |

||

|

3 |

Linh kiện nhựa tự sản xuất tại Nhà máy |

Tấn/năm |

20 |

Chế tạo các chi tiết nhựa |

|

|

4 |

Gỗ |

Tấn/năm |

20 |

Lắp ráp sản phẩm |

|

|

5 |

Đinh tán |

Tấn/năm |

2,0 |

||

|

Tổng (II) |

Tấn/năm |

322 |

|

||

|

III |

Nguyên vật liệu phụ |

||||

|

1 |

Khuôn nhựa đựng sản phẩm |

Tấn/năm |

2,0 |

Đóng gói sản phẩm |

Trong nước hoặc nhập khẩu |

|

2 |

Khung in |

Tấn/năm |

0,03 |

||

|

3 |

Miếng bìa carton |

Tấn/năm |

2,0 |

||

|

Tổng (III) |

Tấn/năm |

4,03 |

|

||

|

Tổng A (I+II+III) |

|

1.895,83 |

|

|

|

>>> XEM THÊM: Thuyết minh dự án đầu tư nhà máy sản xuất năng lượng điện mặt trời

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT dự án sản xuất gỗ tấm và gỗ lát sàn

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở công ty cổ phần rau quả.

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bệnh viện Mắt

- › Báo cáo đề xuất cấp GPMT dự án chế tạo sản xuất động cơ mô tơ

- › Báo cáo đề xuất cấp GPMT dự án khu thương mại dịch vụ công cộng

- › Báo cáo đề xuất cấp GPMT trại chăn nuôi gà đẻ trứng

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bến cảng xuất nhập hàng hóa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất CO2 lỏng tinh khiết

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khí công nghiệp

Gửi bình luận của bạn