Báo cáo đề xuất cấp GPMT nhà máy chế biến mủ cao su

Báo cáo đề xuất cấp giấy phéo môi trường (GPMT) nhà máy chế biến mủ cao su với quy mô, công suất: sản xuất mủ cốm, công suất 6.000 tấn sản phẩm/năm; sản xuất mủ latex, công suất 3.500 tấn sản phẩm/năm.

Ngày đăng: 04-02-2025

366 lượt xem

DANH MỤC CÁC BẢNG BIỂU.................................................................. v

DANH MỤC CÁC HÌNH VẼ.................................................................. vii

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ................................................ 7

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ............ 10

1.3.1. Công suất hoạt động của cơ sở................................................................ 10

1.3.2. Công nghệ sản xuất của cơ sở................................................................... 10

1.4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA CƠ SỞ...17

1.4.2. Cân bằng vật chất trong quá trình sản xuất...................................................... 18

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN CƠ SỞ......................................... 27

1.5.4. Danh mục thiết bị máy móc đầu tư tại cơ sở.................................................. 28

1.5.5. Các hạng mục về bảo vệ môi trường tại cơ sở........................................... 29

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG......... 32

2.1. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG...32

2.2. SỰ PHÙ HỢP CỦA CƠ SỞ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....33

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ... 34

3.1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI..34

3.2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI....................................... 50

3.3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG....58

3.4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI NGUY HẠI........ 60

3.5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG................ 62

3.6. PHƯƠNG ÁN PHÕNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG............. 63

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................ 77

4.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI........................... 77

4.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI.................................... 79

4.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG.......... 83

4.3.1. Các nguồn phát sinh tiếng ồn và độ rung.................................................. 83

4.3.2. Vị trí phát sinh tiếng ồn, độ rung............................................................. 83

4.4. NỘI DUNG ĐỀ NGHỊ VỀ QUẢN LÝ CHẤT THẢI........................................ 84

CHƯƠNG V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................. 87

5.1. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG ĐỊNH KỲ ĐỐI VỚI NƯỚC THẢI..... 87

5.2. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG ĐỊNH KỲ ĐỐI VỚI BỤI, KHÍ THẢI.89 CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...92

6 1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI...92

6.1.1. Thời gian dự kiến vận hành thử nghiệm........................................... 92

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...92

6.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI (TỰ ĐỘNG, LIÊN TỤC VÀ ĐỊNH KỲ) THEO QUY ĐỊNH CỦA PHÁP LUẬT...98

6.2.1. Chương trình quan trắc môi trường định kỳ................................................... 98

6.2.2. Chương trình quan trắc tự động, liên tục chất thải.................................... 99

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ cơ sở...99

6.3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HÀNG NĂM......... 99

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ. 100

CHƯƠNG VIII: CAM KẾT CỦA CHỦ CƠ SỞ...101

LỊCH SỬ HÌNH THÀNH

A. TÓM TẮT VỀ XUẤT XỨ, HOÀN CẢNH RA ĐỜI CỦA CƠ SỞ

Ngành công nghiệp sản xuất cao su là một trong các ngành công nghiệp có bề dày truyền thống ở nước ta. Trong bối cảnh Việt Nam đang từng bước hội nhập tích cực vào kinh tế thế giới, tốc độ tăng trưởng của nền kinh tế, ngành này chiếm một vị trí quan trọng trong nền kinh tế. Bên cạnh đó, hoạt động chế biến mủ cao su trên địa bàn tỉnh trong những năm gần đây đã mang lại hiệu quả cao, đóng góp đáng kể cho ngân sách địa phương, tạo công ăn việc làm cho nhiều người lao động

Do đó Công ty cổ phần cao su ......đã được thành lập và hoạt động trong lĩnh vực chế biến cao su. Công ty cổ phần cao su ... được thành lập theo Giấy chứng nhận đăng ký doanh nghiệp, mã số doanh nghiệp: ...., đăng ký lần đầu ngày 05/02/2010, đăng ký thay đổi lần thứ 3 ngày 06/04/2022.

Giấy chứng nhận đăng ký đầu tư với mã số dự án là ...., chứng nhận lần đầu ngày 23/07/2010, thay đổi lần thứ 3 ngày 07/12/2017 với quy mô dự án là sản xuất mủ cốm, công suất 6.000 tấn sản phẩm/năm; sản xuất mủ Latex, công suất 3.500 tấn sản phẩm/năm.

Tháng 07 năm 2010, Công ty được cấp Giấy xác nhận số ..../XN-UBND ngày 19/07/2010 của Uỷ ban nhân dân huyện Tân Biên về việc xác nhận đăng ký Bản cam kết bảo vệ môi trường của dự án xây dựng nhà máy chế biến mủ cao su công suất 4.000 tấn sản phẩm/năm tại ấp Thạnh Hiệp, xã Thạnh Bắc, huyện Tân Biên, tỉnh Tây Ninh.

Tháng 10 năm 2014, Công ty được cấp Giấy xác nhận số ..../STNMT- CCBVMT ngày 10/10/2014 của Sở Tài nguyên và Môi trường tỉnh Tây Ninh về việc xác nhận hoàn thành hệ thống xử lý nước thải tại Nhà máy chế biến cao su công suất 800 m3/ngày.đêm.

Tháng 05 năm 2015 Công ty được cấp Quyết định số .../QĐ-UBND ngày 07/05/2015 của Uỷ ban nhân dân tỉnh Tây Ninh về việc Phê duyệt báo cáo đánh giá tác động môi trường Dự án nâng công suất Nhà máy chế biến mủ cao su do Công ty cổ phần cao su ... làm Chủ dự án với quy mô, công suất 8.000 tấn sản phẩm/năm.

Tháng 09 năm 2017, Công ty được cấp Giấy xác nhận số .../GXN-SNMT ngày 15/09/2017 của Sở Tài nguyên và Môi trường tỉnh Tây Ninh về việc hoàn thành công trình bảo vệ môi trường của Dự án nâng công suất Nhà máy chế biến mủ cao su do Công ty cổ phần cao su ... làm Chủ dự án.

Tháng 03 năm 2018, Công ty được Uỷ ban nhân dân tỉnh Tây Ninh cấp Quyết định số .../QĐ-UBND ngày 26/03/2018 Quyết định phê duyệt báo cáo đánh giá tác động môi trường của Dự án Nhà máy chế biến mủ cao su do Công ty cổ phần cao su .... làm Chủ dự án với quy mô, công suất: sản xuất mủ cốm, công suất 6.000 tấn sản phẩm/năm; sản xuất mủ latex, công suất 3.500 tấn sản phẩm/năm.

Theo báo cáo ĐTM đã được phê duyệt, Công ty đăng ký sản xuất sản phẩm mủ cốm SVR 3L với công suất 6.000 tấn sản phẩm/năm. Tuy nhiên trong thực tế hoạt động, dây chuyền chế biến mủ cốm SVR 3L không đạt công suất đề ra. Vì vậy, nhằm cơ cấu lại sản phẩm cho phù hợp với nguồn cung cấp nguyên liệu, đa dạng hoá sản phẩm đáp ứng nhu cầu thị trường, tạo sức mạnh cạnh tranh, Công ty xin thay đổi kế hoạch và chiến lược phát triển của Công ty với quy mô của cơ sở là sản xuất mủ cốm SVR 10, công suất 6.000 tấn sản phẩm/năm; sản xuất mủ Latex, công suất 3.500 tấn sản phẩm/năm và ngưng sản xuất đối với sản phẩm mủ cốm SVR 3L.

Căn cứ lập báo cáo đề xuất cấp giấy phép môi trường Căn cứ theo số thứ tự 13, cột 4 Phụ lục II ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường: Chế biến mủ cao su có công suất từ 6.000 đến dưới 15.000 tấn/năm thuộc loại hình sản xuất, kinh doanh dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất trung bình.

Theo Phụ lục I của Nghị định 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019, Nhà máy có tổng vốn đầu tư là 44.000.000.000 VNĐ (bốn mươi bốn tỷ đồng) thì dự án thuộc nhóm C theo tiêu chí quy định của pháp luật về đầu tư công.

Căn cứ mục số I.1, phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường thì Cơ sở thuộc nhóm II, cụ thể “Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm với công suất trung bình quy định tại Cột 4 Phụ lục II ban hành kèm theo Nghị định này”.

Căn cứ Khoản 1, Điều 39 của Luật Bảo vệ Môi trường số 72/2020/QH14 quy định đối tượng phải có Giấy phép môi trường: “Dự án đầu tư nhóm I, nhóm II và nhóm III có phát sinh nước thải, bụi, khí thải xả ra môi trường phải được xử lý hoặc phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải khi đi vào vận hành chính thức”.

Trên cơ sở đó, Công ty cổ phần cao su tiến hành lập Báo cáo đề xuất cấp Giấy phép môi trường cho“Nhà máy chế biến mủ cao su” tại xã Thạnh Bắc, huyện Tân Biên, tỉnh Tây Ninh theo mẫu báo cáo đề xuất tại Phụ lục X ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường.

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.TÊN CHỦ CƠ SỞ

CÔNG TY CỔ PHẦN CAO SU

Địa chỉ trụ sở chính: xã Thạnh Bắc, huyện Tân Biên, tỉnh Tây Ninh.

Người đại diện theo pháp luật của chủ cơ sở: .......

Chức vụ: Tổng Giám đốc - Điện thoại: .........

Giấy chứng nhận đăng ký doanh nghiệp, mã số doanh nghiệp: ......, đăng ký lần đầu ngày 05/02/2010, đăng ký thay đổi lần thứ 3 ngày 06/04/2022 do Phòng đăng ký kinh doanh thuộc Sở kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

Giấy chứng nhận đăng ký đầu tư với mã số dự án là ....., chứng nhận lần đầu ngày 23/07/2010, thay đổi lần thứ 3 ngày 07/12/2017 do Sở kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

1.2.TÊN CƠ SỞ

“NHÀ MÁY CHẾ BIẾN MỦ CAO SU”

1.2.1.Địa điểm cơ sở

Địa điểm cơ sở: ......xã Thạnh Bắc, huyện Tân Biên, tỉnh Tây Ninh

Vị trí tiếp giáp của Cơ sở với các đối tượng sau:

+ Phía Bắc: giáp đất trồng cao su;

+ Phía Nam: giáp đường ĐT 783;

+ Phía Đông: giáp đất trồng cao su;

+ Phía Tây: giáp đất trồng cao su.

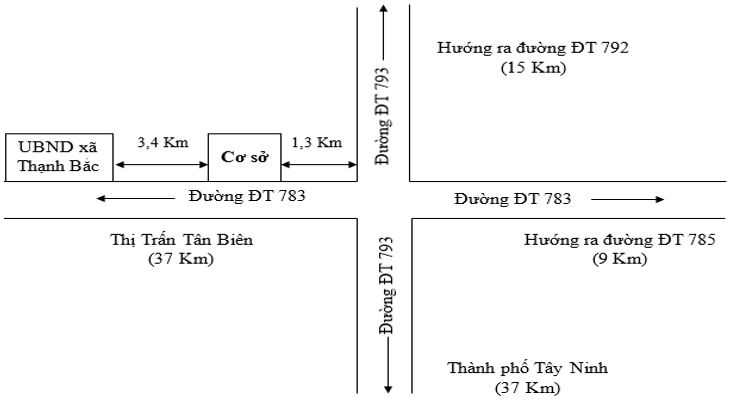

Hình 1.1: Mốc ranh giới của Nhà máy

Hình 1.2: Vị trí của Nhà máy

❖Khoảng cách từ Cơ sở đến các đối tượng tự nhiên, kinh tế xã hội và các đối tượng khác xung quanh khu vực Cơ sở:

- Cách thị trấn Tân Biên khoảng 13 km;

- Cách Công ty TNHH Tân Trường Hưng khoảng 522,5 m;

- Cách Trường THCS Thạnh Bắc khoảng 1,3 km;

- Cách UBND xã Thạnh Bắc khoảng 3,4 km;

- Cách Ban chỉ huy Quân sự xã Thạnh Bắc khoảng 3,1 km.

- Xung quanh Nhà máy chủ yếu là đất nông nghiệp, hiện trạng đang trồng cây cao su. Trong bán kính 2km không có vườn quốc gia, khu dự trữ thiên nhiên, khu dự trữ sinh quyển, khu bảo tồn thiên nhiên, khu di tích lịch sử văn hóa.

Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án

Nhà máy đã được cấp các giấy phép xây dựng gồm:

+ Giấy phép xây dựng số 49/GPXD – 2011 ngày 08/09/2011, của Ủy ban nhân dân huyện Tân Biên cấp cho Công ty cổ phần cao su.

+ Giấy phép xây dựng số 01/GPXD ngày 09/01/2018, của Ủy ban nhân dân huyện Tân Biên cấp cho Công ty cổ phần cao su.

Nhà máy đã được cấp các giấy phép liên quan đến môi trường gồm:

+ Giấy xác nhận số 264/XN-UBND ngày 19/07/2010 của Uỷ ban nhân dân huyện Tân Biên về việc xác nhận đăng ký Bản cam kết bảo vệ môi trường của dự án xây dựng nhà máy chế biến mủ cao su công suất 4.000 tấn sản phẩm/năm tại ấp Thạnh Hiệp, xã Thạnh Bắc, huyện Tân Biên, tỉnh Tây Ninh.

+ Giấy xác nhận số .../STNMT-CCBVMT ngày 10/10/2014 của Sở Tài nguyên và Môi trường tỉnh Tây Ninh về việc xác nhận hoàn thành hệ thống xử lý nước thải tại Nhà máy chế biến cao su công suất 800 m3/ngày.đêm.

+ Quyết định số 973/QĐ-UBND ngày 07/05/2015 của Uỷ ban nhân dân tỉnh Tây Ninh về việc Phê duyệt báo cáo đánh giá tác động môi trường của Dự án nâng công suất Nhà máy chế biến mủ cao su do Công ty cổ phần cao su làm Chủ dự án với quy mô, công suất 8.000 tấn sản phẩm/năm.

+ Giấy xác nhận số 5008/GXN-SNMT ngày 15/09/2017 của Sở Tài nguyên và Môi trường tỉnh Tây Ninh về việc hoàn thành công trình bảo vệ môi trường của Dự án nâng công suất Nhà máy chế biến mủ cao su do Công ty cổ phần cao su làm Chủ dự án.

+ Quyết định số 814/QĐ-UBND ngày 26/03/2018 Quyết định phê duyệt báo cáo đánh giá tác động môi trường của Dự án Nhà máy chế biến mủ cao su do Công ty cổ phần cao su làm Chủ dự án với quy mô, công suất: sản xuất mủ cốm, công suất 6.000 tấn sản phẩm/năm; sản xuất mủ latex, công suất 3.500 tấn sản phẩm/năm do Uỷ ban nhân dân tỉnh Tây Ninh cấp.

Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Dự án “Nhà máy chế biến mủ cao su” có tổng vốn đầu tư là 44.000.000.000 VNĐ (bốn mươi bốn tỷ đồng).

+ Căn cứ theo Nghị định số 40/2020/NĐ – CP ngày 06/04/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công thì dự án thuộc nhóm C theo tiêu chí quy định của pháp luật về đầu tư công.

+ Căn cứ theo Phụ lục IV Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, dự án thuộc mục số 1, cột 2 Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất trung bình tại Cột 4 Phụ lục II ban hành kèm theo Nghị định số 08/2022/NĐ-CP.

1.3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ

1.3.1.Công suất hoạt động của cơ sở

Công suất hoạt động: 9.500 tấn sản phẩm/năm. Trong đó:

+ Dây chuyền chế biến sản phẩm mủ cốm là 6.000 tấn sản phẩm/năm (SVR10, SVR 20: 5.000 tấn sản phẩm/năm; SVR 3L là 1.000 tấn sản phẩm/năm).

+ Dây chuyền chế biến sản phẩm mủ latex là 3.500 tấn sản phẩm/năm.

1.3.2.Công nghệ sản xuất của cơ sở

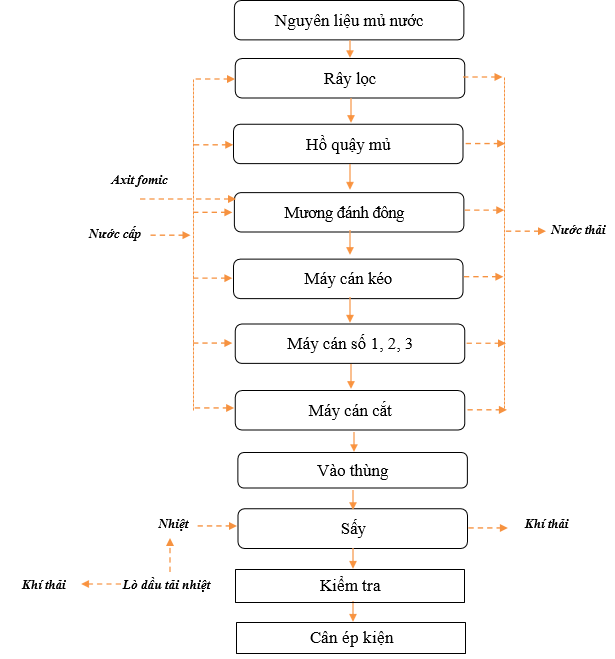

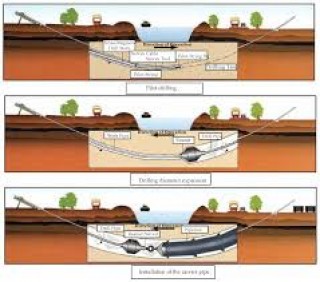

a. Quy trình chế biến sản phẩm cao su SVR 3L từ nguyên liệu mủ nước

Hình 1.3. Quy trình chế biến sản phẩm cao su SVR 3L

Thuyết minh quy trình:

Mủ nước được vận chuyển về nhà máy sau khi qua lưới lọc để loại bỏ hoàn toàn các đất đá, lá cây lẫn trong mủ trước khi đưa vào hồ quậy mủ, tại đây nước sạch được thêm vào để làm đồng đều mủ. Sau khi đưa vào hồ quậy mủ, đồng đều mủ, mủ sẽ được chế biến qua các công đoạn như sau:

Đánh đông:

Sau khi vào hồ quậy mủ, mủ nước được đưa qua máng phân phối và được trộn với axit pha loãng, axit sử dụng là axit formic. Mủ được đánh đông trong hệ thống mương kéo dài từ hồ quậy mủ đến máy cán kéo.

Yêu cầu kỹ thuật của mủ khi đánh đông:

+ Hàm lượng cao su khô DRC = 25%.

+ Độ pH đánh đông: 4,5 đến 5

+ Axit đánh đông Axit formic có nồng độ 0,3% -2,0%

+ Thời gian ổn định mủ đông không nhỏ hơn 6 giờ.

Mủ được đánh đông theo phương pháp đông 2 dòng chảy (sử dụng bơm định lượng), mủ và dung dịch axit được chảy từ từ vào mương, sau đó khuấy trộn đều axit và mủ trong mương khoảng 2 lần. Mủ được chế biến sau 6 giờ và không quá 24 giờ từ khi đánh đông. Mủ được đưa qua máy cán kéo di chuyển theo đường rây trên mương dẫn.

Cán kéo:

Để mủ dễ dàng di chuyển đến khu vực cán kéo thì nước sẽ được thêm vào mương đánh đông, lúc này mủ sẽ nổi lên trên mặt mương. Di chuyển máy cán kéo lại đầu mương đánh đông, kéo khối mủ vào giữa 2 trục máy cán kéo và để máy cán kéo hết khối mủ đông. Độ dày của mủ sau khi ép giảm xuống còn dưới 0,1 m.

Cán mủ:

Sau khi ra khỏi máy cán kéo tờ mủ rơi xuống mương dẫn. Tại đây tờ mủ được loại hơn 80% nước. Sau đó, mủ theo bằng tải được đưa qua máy cán 1, 2, 3. Tại các máy cán, tờ mủ được làm mỏng lại, loại hoàn toàn tạp chất và hoá chất ra khỏi tờ mủ.

Sau khi qua máy cán, tờ mủ theo băng tải đến máy cán cắt để cắt thành từng hạt nhỏ (hạt cốm tinh). Sau đó, hạt mủ được bơm chuyển cốm hút và đưa lên sàn rung để tách nước. Công dụng của sàn rung là tách nước ra khỏi mủ, rải đều vào thùng ở dạng tơi không bị nén chặt tạo điều kiện thuận lợi trong quá trình sấy, cải thiện tốt chất lượng sau khi sấy. Cao su qua sàn rung phải được tách nước triệt để, không bị vón cục trước khi đưa sang công đoạn sấy. Từ sàn rung, hạt mủ rơi vào thùng sấy và bắt đầu công đoạn sấy.

Công đoạn này chủ yếu phát sinh nước thải từ công đoạn khuấy trộn, đánh đông, gia công cơ học. Đặc tính ô nhiễm của nước thải này có BOD, COD, TSS, N rất cao và độ pH thấp. Do đó, nước thải phát sinh sẽ được thu gom, dẫn về hệ thống xử lý nước thải tập trung tại Nhà máy.

Công đoạn sấy sản phẩm:

Hạt cốm tinh, sau khi được cho vào lò sấy sẽ được sấy ở nhiệt độ từ 110 -120Oc. Tùy theo chất lượng của hạt cốm tinh sẽ có chế độ sấy thích hợp. Thời gian sấy phụ thuộc vào nhiệt độ và độ ẩm của môi trường, kích thước hạt cốm và kết cấu máy sấy. Thời gian từ khi cho hạt cốm vào lò sấy đến khi kết thúc quá trình sấy là khoảng từ 13- 17 phút. Sau đó, mủ được cho qua hệ thống hút làm nguội. Lò sấy được thiết kế theo nguyên lý dòng nhiệt đối lưu tuần hoàn, dạng hầm lò sấy liên tục. Hoạt động của lò được kiểm soát tự động thời gian và nhiệt độ trong suốt quá trình sản xuất.

Công đoạn hoàn thiện sản phẩm

Mủ sau khi được làm nguội được mang lên bàn cân để xác định khối lượng để chia thành từng khối có khối lượng chính xác là 33,3 kg. Sau khi đã chia khối với khối lượng xác định, mủ được ép thành kiện bằng hệ thống máy ép. Các kiện mủ sau khi ép sẽ được đóng gói PE, đóng palette và đưa vào kho thành phẩm chờ xuất hàng.

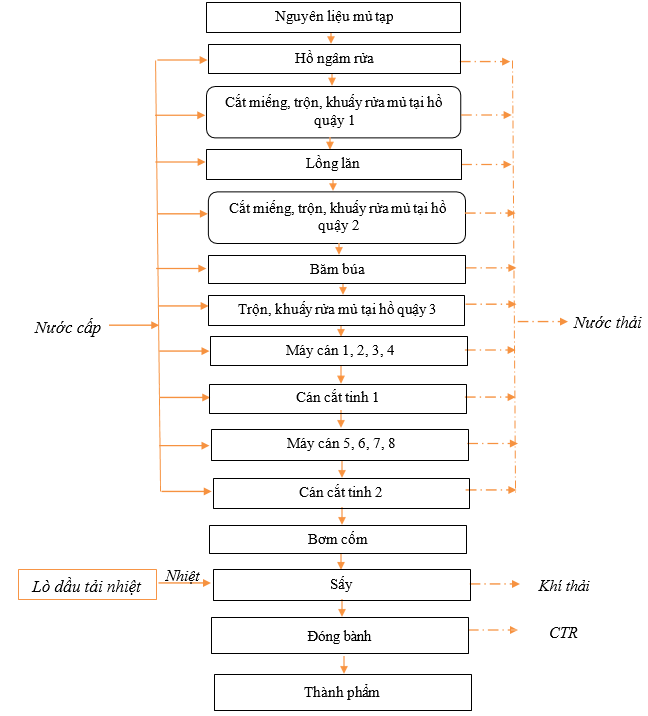

b) Quy trình chế biến sản phẩm cao su SVR 10, SVR 20 từ nguyên liệu mủ tạp

Hình 1.3. Quy trình chế biến sản phẩm cao su SVR 10, SVR 20

Thuyết minh quy trình công nghệ:

Nguyên liệu đầu vào là mủ tạp được phân loại theo phẩm chất: mủ đông, mủ chén, mủ dây được thu gom từ các cơ sở thu mua mủ cao su trên địa bàn tỉnh.

Mủ tạp được phân loại, lưu trữ tại bãi chứa nguyên liệu nền xi măng có độ dốc nhẹ nghiêng về mương thu gom nước thải, sau đó đưa vào sản xuất.

Tất cả các công đoạn trong quá trình sản xuất đều bán tự động. Quy trình sản xuất theo từng công đoạn cụ thể như sau:

Cắt lát, trộn khuấy rửa mủ tại hồ quậy 1: Mủ sẽ đưa sang máy cắt lát 1 để cắt thành những miếng thô, làm giảm kích thước của mủ, giảm tạp chất, sau đó đưa vào hồ quậy để trộn, khuấy rửa. Tại hồ quậy rửa 1, công nhân sẽ tiến hành nhặt rác còn sót lại trong mủ như lá cây, bao bì,…

Lồng lăn: mủ sau đó sẽ theo băng tải và đưa sang lồng lăn để rửa và tách sạch tạp chất có trong mủ.

Cắt lát, trộn khuấy rửa mủ tại hồ quậy 2: Mủ sau khi được cắt lát và rửa lần 1, sẽ theo vít tải inox đưa sang máy cắt lát 2 để cắt lát thô. Mủ sau khi cắt sẽ được rửa và tách tạp chất tại hồ quậy rửa 2, công nhân sẽ tiếp tục nhặt rác còn sót lại trong mủ lần nữa.

Băm búa: Mủ từ hồ quậy 2 sẽ theo vít tải đưa sang máy băm búa. Tại đây, mủ sẽ được băm lần nữa để làm giảm tạp chất và kích cỡ đồng đều.

Trộn, khuấy rửa mủ tại hồ quậy 3: mủ sau khi được băm sẽ rơi vào hồ quậy 3 để rửa sạch trước khi đưa sang công đoạn cán.

Cán 1, 2, 3, 4: mủ sau khi băm được đưa sang các máy cán 1, 2, 3, 4. Tờ mủ được chuyển từ máy cán này đến máy cán khác bằng băng tải cao su. Trong khi cán có nước tưới vào giữa 2 trục cán. Tờ mủ sau khi qua máy cán giúp loại bỏ tạp chất và giảm bề dày tờ mủ, thuận lợi cho công đoạn tiếp theo. Sau khi qua máy cán, mủ sẽ được tạo thành tờ để cung cấp cho máy cán cắt tinh 1.

Cán cắt tinh 1: tờ mủ từ máy cán số 4 đưa vào máy cán cắt tinh bằng băng tải cao su. Máy cán cắt tinh 1 cắt tờ mủ thành những hạt cốm có kích thước đồng đều.

Cán 5, 6, 7, 8: mủ từ máy cán cắt tinh 1 theo vít tải đến máy cán 5, 6, 7, 8. Tờ mủ được chuyển từ máy cán này đến máy cán khác bằng băng tải cao su. Trong khi cán có nước tưới vào giữa 2 trục cán. Tờ mủ sau khi qua máy cán giúp loại bỏ tạp chất và giảm bề dày tờ mủ, thuận lợi cho công đoạn tiếp theo. Sau khi qua máy cán, mủ sẽ được tạo thành tờ để cung cấp cho máy cán cắt tinh 2.

Cán cắt tinh 2: mủ từ máy cán số 8 được đưa vào máy cán cắt tinh 2 bằng băng tải cao su, tờ mủ phải đồng đều và liên tục. Máy cán cắt tinh cắt tờ mủ thành hạt cốm có kích thước nhỏ đồng đều, đồng thời loại tạp chất ra khỏi mủ một cách triệt để, tạo điều kiện thuận lợi cho công đoạn xông sấy. Cấp nước cho máy cán cắt phải đầy đủ trong suốt quá trình vận hành.

Bơm cốm: sau khi qua công đoạn cán cắt tinh, các hạt cốm được dòng nước đưa đến miệng hút của bơm cốm.

Sàn rung: hạt cốm được bơm lên sàn rung nhờ miệng hút của bơm cốm để đưa mủ vào thùng sấy. Công dụng của sàn rung là tách nước ra khỏi mủ, rải đều vào thùng ở dạng tơi không bị nén chặt tạo điều kiện thuận lợi trong quá trình sấy, cải thiện tốt chất lượng sau khi sấy. Cao su qua sàn rung phải được tách nước triệt để, không bị vón cục trước khi đưa sang công đoạn sấy. Từ sàn rung, hạt mủ rơi vào thùng sấy và nước được đưa về lại hồ rửa của máy cán cắt tinh.

Sấy:

- Cao su từ sàn rung rơi xuống thùng sấy, dùng tay khỏa đều trong thùng sấy, không được đè nén mủ cốm, không được chất mủ cốm quá cao theo quy định của thùng sấy. Không được phun nước vào mủ cốm đã xếp trong thùng sấy.

- Các giai đoạn trong quá trình sấy như sau:

+ Giai đoạn 1: vật liệu được hút để ráo nước trong hạt mủ nhờ quạt hút ẩm.

+ Giai đoạn 2: vật liệu được gia nhiệt và tách hơi nước ra khỏi hạt mủ dần cho đến hết.

- Nhiệt độ sấy từ 1000C – 1200C và thời gian sấy khoảng 7 - 11 phút. Tổng thời gian sấy (từ lúc vào lò đến lúc ra lò) của 01 thùng sấy khoảng 4 – 5 giờ. Thời gian sấy phụ thuộc vào tình trạng của hạt cốm, độ ẩm môi trường, nhiệt độ. Thùng sấy sau khi ra khỏi lò, mủ được lấy ra khỏi các hộc sấy bằng các mốc sắt và đưa sang công đoạn đóng bành.

- Toàn bộ hoạt động của lò sấy như: nhiệt độ sấy, thời gian sấy, đẩy thùng vào lò, điều chỉnh áp lực nhiệt, báo động sự cố…được điều khiển tự động bằng một tủ điện lắp ở phía đầu ra mủ của lò sấy.

- Quá trình sấy mủ tạp sẽ phát sinh mùi H2S, NH3. Công ty sẽ thu gom toàn bộ khí thải phát sinh dẫn qua hệ thống xử lý mùi đạt quy chuẩn trước khi thoát ra môi trường.

Đóng bành:

- Khi lấy cao su ra khỏi thùng sấy để nơi sạch sẽ, khô ráo, làm nguội cao su bằng quạt hút. Sau đó tiến hành phân loại sản phẩm, cân ép kiện. Khối lượng bành cao su là 33,33 kg hoặc 35 kg. Cao su được ép thành bành hình khối chữ nhật có kích thước như sau: Dài (670 mm ± 20 mm); rộng (330 mm ± 20 mm); cao (170 mm ± 5 mm).

- Tiếp theo bành cao su được bao gói kín bằng bao nhựa PE và tiến hành dán nhãn mác theo đúng với chủng loại và cấp hạng của cao su lên bao bì.

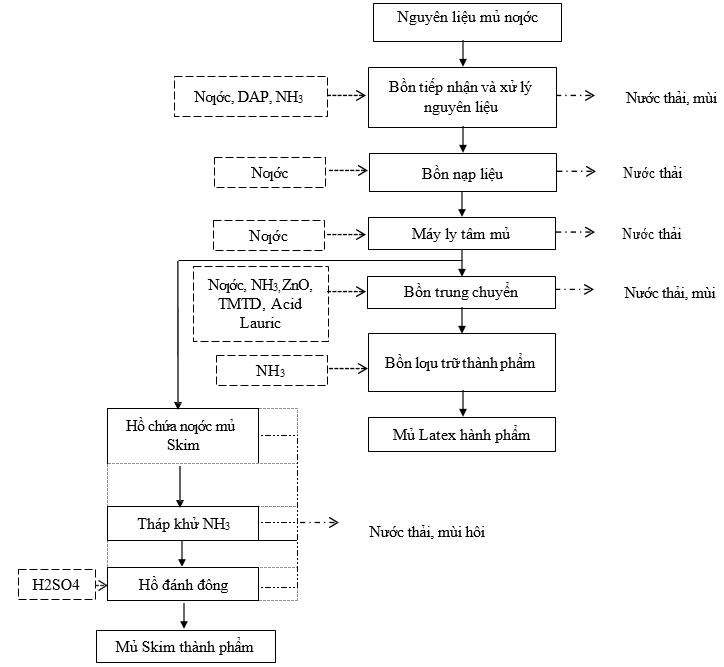

c, Dây chuyền chế biến sản phẩm mủ latex

Hình 1.4: Quy trình chế biến sản phẩm mủ latex

Thuyết minh quy trình công nghệ:

Công đoạn chuẩn bị nguyên liệu: Mủ nguyên liệu được đưa vào bồn tiếp nhận nguyên liệu và lấy mẫu kiểm tra các chỉ tiêu mủ đầu vào. Sau khi kiểm tra các chỉ tiêu đầu vào nhằm xác định khối lượng hóa chất cần thêm vào, nguyên liệu đầu vào được xử lý bằng NH3, pha loãng giảm DRC và khử Mg trong mủ nước bằng DAP. Sau khi nguyên liệu được xử lý sẽ được bơm vào bồn nạp liệu.

Mủ từ bồn nạp liệu được đặt trên cao, nhờ áp lực mủ nguyên liệu theo các đường ống dẫn chuyển tới máy ly tâm mủ. Các máy ly tâm được vận hành nhờ các công nhân phụ trách. Ly tâm mủ nước được thực hiện nhờ vào máy ly tâm đĩa, ly tâm tách nước ra một phần để có hàm lượng cao su đông đặc tùy theo yêu cầu. Sau khi ly tâm, mủ được phân thành 02 loại sản phẩm là mủ dùng sản xuất mủ Latex và nước mủ Skim.

Từ công đoạn này, quy trình chế biến mủ được chia làm hai quy trình như sau:

Đối với sản xuất mủ Latex: được chuyển sang bồn trung chuyển theo mương dẫn mủ, các chất bảo quản (TMTD, ZnO, Acid Lauric) và khí Amoniac được tiếp tục thêm vào và trộn đều, nước thải từ bồn trung chuyển được thu gom về hệ thống XLNT tập trung. Mủ được bơm nén vào các bồn thành phẩm và được lưu trữ trong thời gian 15 – 20 ngày chờ ổn định. Mủ sau khi được xử lý bằng hoá chất tại bồn trung chuyển sẽ được các máy bơm chuyên dụng bơm sang bồn lưu trữ thành phẩm và được lưu trữ trong thời gian 15 – 20 ngày chờ ổn định. Tại bồn chứa thành phẩm, khí NH3 được đưa vào bồn. Khí NH3 được chứa trong bồn chứa riêng biệt, có đường ống dẫn từ bồn chứa khí NH3 đến bồn chứa thành phẩm, trước khi vào bồn chứa thành phẩm có van đóng lại, khi có nhu cầu sử dụng công nhân tiến hành xả van để nạp khí NH3 vào bồn tiếp nhận, quá trình nạp khí NH3 vào bồn tiếp nhận được thực hiện hoàn toàn kín thông qua đường ống dẫn khí, có van và đồng hồ đo lưu lượng kiểm soát nên không phát sinh khí thải tại công đoạn này.

Bồn chứa thành phẩm có thiết kế từ inox 304 có dung tích từ 10 -100m³. Vật liệu inox có bề dày từ 4 -6mm. Trong bồn có chứa các cánh khuấy được nối qua trục gắn với động cơ trên nắp. Hỗn hợp mủ được khuấy định kỳ 3-4 ngày/lần, thời gian khuấy 30 phút/lần. Kiểm tra định kỳ sau mỗi lần khuấy để sản phẩm latex đạt chất lượng theo tiêu chuẩn.

Thành phẩm được chứa trong các bồn sau đó sẽ đưa đi kiểm tra các chỉ tiêu về sản phẩm đạt yêu cầu trước khi xuất bán theo nhu cầu thị trường.

Đối với sản xuất mủ Skim: phần nước mủ Skim được chuyển qua hồ chứa. Nước mủ skim sau đó được bơm lên hệ thống tháp khử NH3. Nước mủ sau khi được khử NH3 được đánh đông tại hồ đánh đông mủ skim. Axit H2SO4 với định mức sử dụng là 100kg/tấn mủ skim được đưa vào hồ, có tác dụng đánh đông mủ skim. Mủ cao su được đánh đông trong khoảng thời gian từ 8-24 tiếng. Sản phẩm mủ skim sau khi đánh đông được thu gom, lưu trữ và xuất bán.

1.3.3.Sản phẩm của cơ sở

Sản phẩm của nhà máy là cao su SVR 10, SVR 20, SVR 3L, Latex.

Đặc tính kỹ thuật sản phẩm cao su của Nhà máy như sau:

Bảng 1.1. Đặc tính kỹ thuật sản phẩm cao su SVR 10, SVR 20, SVR 3L

|

Hàm lượng chất bẩn (% m/m, không vượt quá) |

Hàm lượng tro (% m/m, không vượt quá) |

Hàm lượng Nitơ (% m/m, không vượt quá) |

Hàm lượng chất bay hơi (% m/m, không vượt quá) |

Độ dẻo đầu (P0), không nhỏ hơn |

Chỉ số duy trì (PRI), không nhỏ hơn |

|

SVR 3L |

|||||

|

0,03 |

0,50 |

0,60 |

0,80 |

35 |

60 |

|

SVR 10 |

|||||

|

0,08 |

0,60 |

0,60 |

0,80 |

30 |

50 |

|

SVR 20 |

|||||

|

0,16 |

0,8 |

0,6 |

0,8 |

30 |

40 |

Nguồn: Tiêu chuẩn Việt Nam TCVN 3769:2004 về Cao su thiên nhiên SVR

Đặc tính kỹ thuật sản phẩm cao su Latex của Nhà máy như sau:

Bảng 1.2. Đặc tính kỹ thuật sản phẩm cao su latex

|

Tổng hàm lượng chất rắn, % (khối lượng) không nhỏ hơn |

65 |

|

Hàm lượng cao su khô, % (khối lượng) không nhỏ hơn |

64 |

|

Chất rắn không phải cao su, % (khối lượng) không lớn hơn |

1,7 |

|

Kiềm (quy đổi ra NH3), tính theo khối lượng latex cô đặc, % (khối lượng) |

Không lớn hơn 0,35 |

|

Độ ổn định cơ học, min, không nhỏ hơn |

650 |

|

Hàm lượng chất đông kết, % (khối lượng), không lớn hơn |

0,03 |

|

Hàm lượng đồng, mg/kg tổng chất rắn, không lớn hơn |

8 |

|

Hàm lượng mangan, mg/kg tổng chất rắn, không lớn hơn |

8 |

|

Hàm lượng cặn, % (khối lượng), không lớn hơn |

0,1 |

Nguồn: Tiêu chuẩn Việt Nam TCVN 6314:2013 về Latex cao su thiên nhiên cô đặc – các loại hoặc kem hoá được bảo quản bằng Amoniac – yêu cầu kỹ thuật

1.4.NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA CƠ SỞ

1.4.1.Nhu cầu nguyên liệu

Bảng 1.3. Nhu cầu nguyên liệu sử dụng của cơ sở

|

TT |

Tên nguyên liệu |

Đơn vị |

Số lượng |

Mục đích sử dụng |

Xuất xứ |

|

1 |

Mủ nước |

Tấn/năm |

7.000 |

Sản xuất cao su latex |

Các cơ sở thu mua mủ cao su trên địa bàn tỉnh |

|

2 |

Mủ nước |

Tấn/năm |

2.857 |

Sản xuất cao su SVR 3L |

Các cơ sở thu mua mủ cao su trên địa bàn tỉnh |

|

3 |

Mủ tạp |

Tấn/năm |

7.692 |

Sản xuất cao su SVR 10, SVR 20 |

Các cơ sở thu mua mủ cao su trên địa bàn tỉnh |

|

4 |

Bao bì |

Tấn/năm |

24 |

Đóng gói thành phẩm |

Việt Nam |

|

5 |

Đế pallet gỗ |

Cái/năm |

7.500 |

Lưu chứa thành phẩm |

Việt Nam |

(Nguồn: Công ty cổ phần cao su...., 2024)

Mủ tạp bao gồm mủ đông, mủ chén, mủ dây:

+ Mủ đông: là mủ nước hoặc mủ tận thu được để đông tự nhiên, có màu trắng vàng.

+ Mủ chén: là mủ nước đông trên chén.

+ Mủ dây: là mủ đông tụ trên miệng cạo.

Phương án lưu giữ nguyên liệu: nguyên liệu mua về sẽ được chứa tại bãi chứa mủ tạp, sau đó đưa vào sản xuất liền trong ngày, không để tồn đọng. Trường hợp tồn đọng, lượng mủ còn lại sẽ được tập kết tại bãi chứa mủ tạp nền được tráng bê tông xi măng, có gờ bao xung quanh và phủ bạt che kín lượng mủ này. Định kỳ 2 – 3 lần/ngày tiến hành phun xịt chế phẩm Enviclean để hạn chế mùi hôi phát sinh. Nước rỉ tại bãi chứa và sân nguyên liệu sẽ được dẫn về mương thu gom và đưa về hệ thống xử lý nước thải của nhà máy.

1.4.2.Cân bằng vật chất trong quá trình sản xuất

* Đối với sản phẩm mủ cao su latex

Với công suất 3.500 tấn sản phẩm/năm, lượng mủ nước cần cho sản xuất là 7.000 tấn/năm. Số ngày làm việc trong năm là 300 ngày, thì khối lượng sản phẩm mỗi ngày là 11,67 tấn sản phẩm/ngày và khối lượng mủ nước cần cho sản xuất là 23,33 tấn/ngày.

Trong quá trình sản xuất, cứ 100 kg nguyên liệu mủ nước sẽ cho ra 50 kg mủ thành phẩm (chiếm 50%) và 50 kg nước thải phát sinh từ bản thân mủ nước tương đương 5 lít nước thải (chiếm 50%).

Lượng nước thải từ bản thân mủ nước phát sinh mỗi ngày chiếm 50% khối lượng nguyên liệu, cụ thể:

50% x 23,33 tấn/ngày = 11,67 tấn nước thải/ngày ~ 11,67 m3 nước thải/ngày.

Chế biến: Nguyên liệu mủ nước + Thành phẩm + Nước thải từ bản thân mủ nước (1)

23,33 tấn/ngày 11,67 tấn/ngày 11,67 m3/ngày

Ngoài ra, trong quá trình sản xuất, lượng nước cấp vào các công đoạn sẽ bằng lượng nước thải ra. Căn cứ theo định mức kinh tế kỹ thuật chế biến cao su – Tập đoàn công nghiệp cao su Việt Nam. Định mức sử dụng nước trong sản xuất cao su đối với sản phẩm cao su latex: 15 m3/tấn sản phẩm. Với khối lượng sản phẩm mỗi ngày là 11,67 tấn sản phẩm/ngày thì lượng nước cấp vào và nước thải ra là: 11,67 tấn sản phẩm/ngày x 15 m3/tấn sản phẩm = 175 m3/ngày.

|

Nguyên liệu mủ nước + Nước cấp |

Thành phẩm |

+ |

Nước thải |

(2) |

|

11,67 tấn/ngày 175 m3/ngày |

11,67 tấn |

|

175 m3/ngày |

|

Từ (1) và (2) ta có sơ đồ cân bằng vật chất cho toàn bộ quá trình sản xuất như sau:

Chế biến Nguyên liệu mủ nước + Nước cấp Thành phẩm + Nước thải

|

11,67 tấn/ngày |

175 m3/ngày |

11,67 |

tấn |

11,67 m3 + 175 m3 |

|

11,67 tấn/ngày |

175 m3/ngày |

11,67 |

tấn |

186,67 m3 |

Đối với sản phẩm SVR 3L

Với công suất 1.000 tấn sản phẩm/năm, lượng mủ nước cần cho sản xuất là 2.857 tấn/năm. Số ngày làm việc trong năm là 300 ngày, thì khối lượng sản phẩm mỗi ngày là 3,33 tấn sản phẩm/ngày và khối lượng mủ nước cần cho sản xuất là 9,52 tấn/ngày.

Trong quá trình sản xuất, cứ 100 kg nguyên liệu mủ nước sẽ cho ra 35 kg mủ thành phẩm (chiếm 35%) và 65 kg nước thải phát sinh từ bản thân mủ nước tương đương 65 lít nước thải (chiếm 65%).

Lượng nước thải từ bản thân mủ nước phát sinh mỗi ngày chiếm 65% khối lượng nguyên liệu, cụ thể: 65% x 9,52 tấn/ngày = 6,18 tấn nước thải/ngày ~ 6,18 m3 nước thải/ngày

Chế Nguyên liệu mủ nước Thành phẩm + Nước thải từ bản thân mủ nước (1)

9,52 tấn/ngày 3,33 tấn/ngày 6,18 m3/ngày

Ngoài ra, trong quá trình sản xuất, lượng nước cấp vào các công đoạn sẽ bằng lượng nước thải ra. Căn cứ theo định mức kinh tế kỹ thuật chế biến cao su – Tập đoàn công nghiệp cao su Việt Nam. Định mức sử dụng nước trong sản xuất cao su đối với sản phẩm cao su SVR 3L: 15 m3/tấn sản phẩm. Với khối lượng sản phẩm mỗi ngày là 3,33 tấn sản phẩm/ngày thì lượng nước cấp vào và nước thải ra là: 3,33 tấn sản phẩm/ngày x 15 m3/tấn sản phẩm = 50 m3/ngày.

Nguyên liệu mủ nước + Nước cấp

Chế: Thành phẩm + Nước thải (2)

9,52 tấn/ngày 50 m3/ngày 3,33 tấn 6,18 m3/ngày

Từ (1) và (2) ta có sơ đồ cân bằng vật chất cho toàn bộ quá trình sản xuất như sau:

Nguyên liệu mủ nước + Nước cấp

Chế: Thành phẩm + Nước thải

|

9,52 tấn/ngày |

50 m3/ngày |

3,33 tấn |

6,18 m3 + 50 m3 |

|

9,52 tấn/ngày |

50 m3/ngày |

3,33 tấn |

56,18 m3 |

Đối với sản phẩm SVR 10, SVR 20

Với công suất 5.000 tấn sản phẩm/năm, lượng mủ tạp cần cho sản xuất là 7.692 tấn/năm. Số ngày làm việc trong năm là 300 ngày, thì khối lượng sản phẩm mỗi ngày là 16,67 tấn sản phẩm/ngày và khối lượng mủ tạp cần cho sản xuất là 25,64 tấn/ngày.

Trong quá trình sản xuất, cứ 100 kg nguyên liệu mủ tạp sẽ cho ra 65 kg mủ thành phẩm (chiếm 65%) và 35 kg nước thải phát sinh từ bản thân mủ tạp tương đương 35 lít nước thải (chiếm 35%).

Lượng nước thải từ bản thân mủ tạp phát sinh mỗi ngày chiếm 35% khối lượng nguyên liệu, cụ thể: 35% x 25,64 tấn/ngày = 8,97 tấn nước thải/ngày ~ 8,97 m3 nước thải/ngày

Chế

Nguyên liệu mủ tạp Thành phẩm + Nước thải từ bản thân mủ tạp (1)

25,64 tấn/ngày 16,67 tấn/ngày 8,97 m3/ngày

Ngoài ra, trong quá trình sản xuất, lượng nước cấp vào các công đoạn sẽ bằng lượng nước thải ra. Căn cứ theo định mức kinh tế kỹ thuật chế biến cao su – Tập đoàn công nghiệp cao su Việt Nam. Định mức sử dụng nước trong sản xuất cao su như sau: đối với sản phẩm cao su SVR 10, SVR 20: 22 m3/tấn thành phẩm.

Với khối lượng sản phẩm mỗi ngày là 20 tấn sản phẩm/ngày thì lượng nước cấp vào và nước thải ra là: 16,67 tấn sản phẩm/ngày x 22 m3/tấn sản phẩm = 366,74 m3/ngày.

Nguyên liệu mủ tạp + Nước cấp

Chế : Thành phẩm + Nước thải (2)

25,64 tấn/ngày 366,74 m3/ngày 16,67 tấn 366,74 m3/ngày

Từ (1) và (2) ta có sơ đồ cân bằng vật chất cho toàn bộ quá trình sản xuất như sau:

Nguyên liệu mủ tạp + Nước cấp Thành phẩm + Nước thải

25,64 tấn/ngày 366,74 m3/ngày 16,67 tấn 8,97 m3 + 366,74 m3

25,64 tấn/ngày 366,74 m3/ngày 16,67 tấn 375,71 m3

Bảng 1.4. Cân bằng vật chất giữa khối lượng nguyên liệu và chất thải tại cơ sở

|

Sản phẩm |

Khối lượng nguyên |

Khối lượng thành |

Khối lượng |

Tỷ lệ hao hụt |

Dạng chất thải và phương án xử lý |

|

tấn/năm |

% |

||||

|

SVR 10, SVR 20 |

7.692 |

5.000 |

5.000 |

35% |

- Nước thải: + Chiếm 35% nguyên liệu: 35% x 9.230 = 2.692 m3 + Được thu gom về hệ thống xử lý nước thải công suất 1.300 m3/ngày.đêm |

|

SVR 3L |

2.857 |

1.000 |

|

65% |

- Nước thải: + Chiếm 65% nguyên liệu: 65% x 2.857 = 1.857 m3 + Được thu gom về hệ thống xử lý nước thải công suất 1.300 m3/ngày.đêm |

|

Latex |

7.000 |

3.500 |

3.500 |

50% |

- Nước thải: + Chiếm 50% nguyên liệu: 50% x 7.000 = 3.500 m3 + Được thu gom về hệ thống xử lý nước thải công suất 1.300 m3/ngày.đêm |

(Nguồn: Công ty cổ phần cao su ..., 2024)

1.4.3.Nhu cầu sử dụng nhiên liệu

Bảng 1.5. Danh mục nhiên liệu sử dụng của cơ sở

|

TT |

Tên nhiên liệu |

Đơn vị |

Số lượng |

Mục đích sử dụng |

Xuất xứ |

|

1 |

Trấu |

Tấn/năm |

1.530 |

Nhiên liệu đốt cho lò dầu tải nhiệt |

Việt Nam |

|

2 |

Dầu DO |

Lít/năm |

174.000 |

Phục vụ cho công tác bảo trì, bảo dưỡng máy móc thiết bị |

Việt Nam |

(Nguồn: Công ty cổ phần cao su ...., 2024)

Bảng 1.6. Thành phần nhiên liệu trấu

|

Loại nhiên liệu |

Thông số kỹ thuật |

|

Trấu |

|

Ta có: 01 kg trấu cho nhiệt lượng khoảng 4.000 kcal. Như vậy, với lò dầu tải nhiệt công suất 2.200.000 kcal/h thì mỗi giờ cần 550 kg trấu, 6.600 kg/ngày. Khối lượng trấu cho 01 lò dầu tải nhiệt là 1.980 tấn/năm.

Đặc tính kỹ thuật của lò dầu tải nhiệt

|

STT |

Các đặc tính |

Đơn vị |

Lò 2,2 triệu kcal/giờ |

|

1 |

Áp suất làm việc |

Bar |

≤ 5,0 |

|

2 |

Công suất |

Kcal/h |

2.200.000 |

|

3 |

Nhiệt độ môi chất |

oC |

≤ 280 |

|

4 |

Nhiên liệu sử dụng |

- |

Vỏ trấu |

(Nguồn: Biên bản kiểm định kỹ thuật an toàn nồi gia nhiệt dầu, năm 2024)

1.4.4.Nhu cầu sử dụng hoá chất

Bảng 1.7. Nhu cầu hoá chất của Nhà máy

|

STT |

Hóa chất |

Đơn vị |

Mục đích sử dụng |

Khối lượng (Tấn/năm) |

|

1 |

Axit fomic |

|

Đánh đông mủ nước |

10 |

|

1 |

ZnO |

Tấn/năm |

Sản xuất mủ Latex (bảo quản mủ) |

1,4 |

|

2 |

TMTD |

Tấn/năm |

Sản xuất mủ Latex (bảo quản mủ) |

1,4 |

|

3 |

DAP |

Tấn/năm |

Sản xuất mủ Latex (khử Mg trong mủ) |

12,25 |

|

4 |

Acid Lauric |

Kg/năm |

Sản xuất mủ Latex (kháng khuẩn) |

175 |

|

5 |

NH3 |

Tấn/năm |

Sản xuất mủ Latex (bảo quản mủ) |

49 |

|

6 |

Acid Sunfuric (H2SO4) |

Tấn/năm |

Đánh đông mủ Skim |

31,5 |

|

7 |

Bentonite |

Tấn/năm |

Sản xuất mủ Latex (phụ gia) |

35 |

|

8 |

EnviClean |

Lít/năm |

Khử mùi hôi xung quanh nhà máy, bãi chứa nguyên liệu và lò sấy mủ tạp |

150 |

|

9 |

PAC |

Kg/năm |

Xử lý nước thải |

9.800 |

|

10 |

Polymer |

Kg/năm |

360 |

(Nguồn: Công ty cổ phần cao su....., 2024)

Thành phần, đặc tính và nguyên lý xử lý mùi của EnviClean

- Thành phần: hỗn hợp các vi sinh vật bao gồm: Bacillus, Protease, Amylase, Lipase, Cellulase.

- Đặc tính: Vi sinh xử lý mùi hôi – EnviClean là sản phẩm dạng lỏng của hỗn hợp các vi sinh vật, Enzyme, dinh dưỡng được chọn lọc đặc biệt độc quyền để loại bỏ và phân hủy nhanh chóng các tạp chất giàu hữu cơ gây mùi từ bãi tập kết và từ các nguồn thải phát sinh khác nhau.

- Nguyên lý khử mùi: Với quy trình hoạt động theo cơ chế 3 giai đoạn là xử lý trực tiếp từ trong không khí, bề mặt và thẩm thấu vào bên trong các tạp chất gây mùi để phân hủy xử lý các hại khuẩn nên luôn mang lại hiệu quả tối ưu.

1.4.5.Nhu cầu sử dụng điện

- Tổng lượng điện tiêu thụ trong giai đoạn hoạt động của cơ sở khoảng: 13.766 kWh/tháng.

- Mục đích sử dụng: Phục vụ cho quá trình sản xuất và chiếu sáng của nhà máy.

- Nguồn cung cấp: Điện lực Tây Ninh.

- Ngoài ra, Công ty có sử dụng 01 máy phát điện dự phòng công suất 1.000 KVA để dự phòng trong trường hợp xảy ra sự cố về điện.

1.4.6.Nhu cầu sử dụng nước

Nguồn cấp nước:

Công ty có 03 giếng khoan đã được Sở Tài nguyên và Môi trường cấp Giấy phép khai thác, sử dụng nước dưới đất số 7668/GP-STNMT ngày 29/11/2021 với lưu lượng khai thác là 500 m3/ngày đêm. Hiện tại, Công ty đang khai thác 02/03 giếng và đã thực hiện trám lấp giếng G1 do không còn nhu cầu sử dụng.

Công ty tái sử dụng lại nước thải sau xử lý phục vụ cho hoạt động sản xuất và vẫn sử dụng 03 giếng khoan hiện có, không khoan thêm giếng.

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư trang trại chăn nuôi heo

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bệnh viện Mắt

- › Báo cáo đề xuất cấp GPMT dự án chế tạo sản xuất động cơ mô tơ

- › Báo cáo đề xuất cấp GPMT dự án khu thương mại dịch vụ công cộng

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm ngũ kim

- › Báo cáo đề xuất cấp GPMT trại chăn nuôi gà đẻ trứng

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bến cảng xuất nhập hàng hóa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất CO2 lỏng tinh khiết

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khí công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sắt thép

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng nhà máy vải địa kỹ thuật

Gửi bình luận của bạn