Báo cáo đề nghị cấp giấy phép môi trường dự án nhà máy sản xuất sợi

Báo cáo đề nghị cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất sợi với quy mô, công suất: 6.800 tấn/năm tương đương 20.400.000 m2/năm

Ngày đăng: 08-01-2025

354 lượt xem

PHẦN MỞ ĐẦU

I.LỊCH SỬ HÌNH THÀNH DỰ ÁN

Trải qua nhiều năm quan sát và nghiên cứu thị trường, Công ty TNHH Dệt sợi (tiền thân là Công ty TNHH Công nghệ....) nhận thấy ngành công nghiệp dệt, may Việt Nam đã từng bước phát triển ổn định và trở thành một khâu đoạn quan trọng của lĩnh vực sản xuất hàng dệt may tại Việt Nam nói riêng và trên thế giới nói chung. Đặc biệt với chính sách mở cửa nền kinh tế thông qua việc ký kết các hiệp định thương mại, ngành kéo sợi tại Việt Nam sẽ có thêm các cơ hội để phát triển mạnh mẽ hơn nữa.

Công ty TNHH Dệt sợi (Công ty) được thành lập theo Giấy đăng ký doanh nghiệp Công ty TNHH một thành viên, mã số doanh nghiệp:.... do Phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Đắk Lắk cấp đăng ký lần đầu ngày 08/3/2023, thay đổi lần thứ 4 ngày 16/5/2024.

Công ty TNHH Dệt sợi đã được cấp giấy chứng nhận đầu tư số .../GCNĐKĐT-KCN do Ban quản lý các KCN tỉnh Đắk Lắk cấp với mã số dự án:... chứng nhận lần đầu ngày 02/3/2023, chứng nhận điều chỉnh lần thứ 3 ngày 14/5/2024 để thực hiện dự án “Nhà máy sản xuất sợi” tại Khu Công nghiệp Hòa Phú, Xã Hòa Phú, Thành phố Buôn Ma Thuột, tỉnh Đắk Lắk. Diện tích 28.065,4 m2 . Mục tiêu dự án là sản xuất sợi (trong quy trình sản xuất có công đoạn nhuộm) với quy mô, công suất: 6.800 tấn/năm tương đương 20.400.000 m2/năm tại Khu Công nghiệp Hòa Phú, Xã Hòa Phú, Thành phố Buôn Ma Thuột, tỉnh Đắk Lắk. Việc đầu tư dự án góp phần tạo điều kiện giải quyết công ăn việc làm, nâng cao đời sống cho người dân, tạo điều kiện phát triển kinh tế - xã hội cho địa phương.

Trên cơ sở đã được UBND tỉnh Đắk Lắk phê duyệt báo cáo ĐTM tại Quyết định số 2703/QĐ-UBND ngày 19/12/2023. Công ty TNHH Dệt sợi tiến hành lập báo cáo đề xuất cấp Giấy phép môi trường cho dự án “Nhà máy sản xuất sợi” tại Khu Công nghiệp Hòa Phú, Xã Hòa Phú, Thành phố Buôn Ma Thuột, tỉnh Đắk Lắk theo mẫu báo cáo đề xuất tại Phụ lục VIII ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường.

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.TÊN CHỦ DỰ ÁN

CÔNG TY TNHH DỆT SỢI

Địa chỉ văn phòng: Khu Công nghiệp Hòa Phú, Xã Hòa Phú, Thành phố Buôn Ma Thuột, tỉnh Đắk Lắk.

Người đại diện theo pháp luật của chủ dự án đầu tư:.......... Chức vụ: Tổng giám đốc

Điện thoại:..... Email: ......

Giấy chứng nhận Đăng ký kinh doanh số: .... do Phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Đắk Lắk cấp đăng ký lần đầu ngày 08/3/2023, thay đổi lần thứ 4 ngày 16/5/2024.

Giấy chứng nhận đăng ký đầu tư số .../GCNĐKĐT-KCN do Ban quản lý các KCN tỉnh Đắk Lắk cấp với mã số dự án: .... chứng nhận lần đầu ngày 02/3/2023, chứng nhận điều chỉnh lần thứ 3 ngày 14/5/2024.

1.2.TÊN DỰ ÁN ĐẦU TƯ

Tên dự án: “NHÀ MÁY SẢN XUẤT SỢI”.

1.2.2.Địa điểm thực hiện dự án

Khu Công nghiệp Hòa Phú, Xã Hòa Phú, Thành phố Buôn Ma Thuột, tỉnh Đắk Lắk.

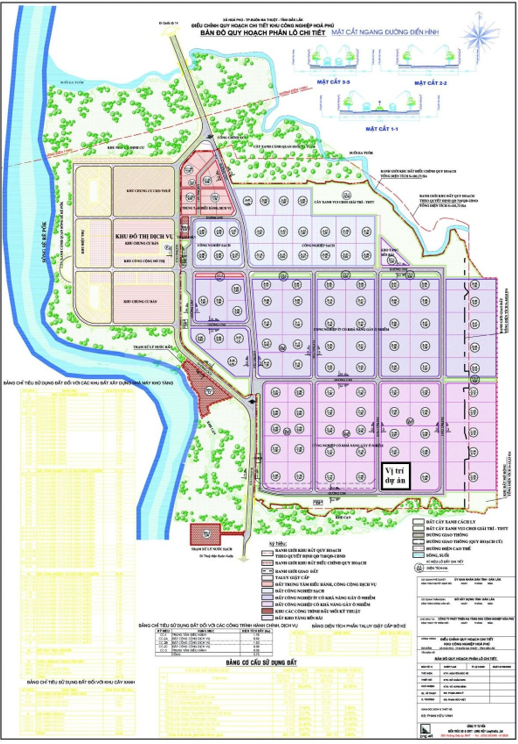

Dự án có tứ cận tiếp giáp với các đối tượng như sau:

- Phía Đông: giáp lô đất của Công ty Cổ phần thực phẩm công nghệ cao Bắc Âu và Công ty TNHH Sản xuất Phúc Khang Phát;

- Phía Tây: giáp trục đường CN10;

- Phía Nam: giáp trục đường CN4;

- Phía Bắc: giáp lô đất của Công ty cổ phần GreenCan.

Hình 1. Vị trí ranh giới khu đất của dự án

Hình 2. Vị trí dự án trên bản đồ quy hoạch KCN Hòa Phú

Khoảng cách từ dự án đến các đối tượng tự nhiên, kinh tế xã hội và các đối tượng khác xung quanh khu vực dự án:

Các đối tượng tự nhiên, kinh tế - xã hội và dân cư

Khu đất triển khai dự án nằm tại Khu Công nghiệp Hòa Phú, Xã Hòa Phú, Thành phố Buôn Ma Thuột, tỉnh Đắk Lắk. Khoảng cách tới khu dân cư gần nhất là 800m (nhưng hiện nay chưa triển khai).

Điều kiện giao thông: Gồm đường trục chính CN1, CN2 và các đường liên khu vực CN3, CN4, CN8, CN9, CN10, CN11, CN5, CN6, CN7. Các trục đường đã được đầu tư xây dựng và nghiệm thu công trình hoàn thành đưa vào sử dụng, tạo điều kiện thuận lợi cho quá trình vận chuyển nguyên vật liệu cũng như sản phẩm tiêu thụ của dự án.

Hệ thống sông suối, ao hồ: Khu vực dự án cách suối Ea Tuôr khoảng 350,75m, cách Sông Sêrêpôk khoảng 769,66m.

Mối tương quan giữa vị trí dự án và các điểm trung tâm kinh tế xã hội.

+ Cách Trung tâm Tp. Buôn Ma Thuột 14 km;

+ Cách cảng hàng không Buôn Ma Thuột 25,3km;

+ Cách Thành phố Hồ Chí Minh 311 km.

Tương quan với các nhà máy đang hoạt động trong KCN Hòa Phú:

Cách dự án về phía Nam khoảng 90m là Công ty Phát triển hạ tầng KCN Hoà Phú.

Cách dự án về phía Nam, Đông Nam hơn 100m là: Nhà máy sinh học TKS - Chi nhánh Công ty TNHH Thủy Kim Sinh tại Đắk Lắk, Công ty TNHH phân bón Minh Thắng.

Các đối tượng khác: Qua khảo sát cho thấy, tại khu vực không có nguồn nước mặt sử dụng cho mục đích sinh hoạt.

Xung quanh khu vực dự án không có các yếu tố nhạy cảm về môi trường theo quy định tại Luật bảo vệ môi trường 2020 gồm:

+ Nguồn nước mặt trong vùng gần dự án không sử dụng cho cấp nước sinh hoạt mà chỉ sử dụng cho tưới tiêu nông nghiệp. Bên cạnh đó dự án không có hoạt động xả nước thải ra nguồn nước mặt. Nước thải được xử lý đạt quy chuẩn sau đó được đấu nối vào hố thu gom nước thải của KCN Hòa Phú. Sông Sêrêpôk là nguồn tiếp nhận nước thải của KCN Hoà Phú. Nguồn nước từ suối này được người dân dùng cho mục đích tưới tiêu không dùng cho mục đích sinh hoạt. Do nước thải của Nhà máy xử lý nước thải tập trung của KCN Hòa Phú đã xử lý đạt cột A, QCVN 40:2011/BTNMT Quy chuẩn kỹ thuật quốc gia về nước thải công nghiệp phù hợp với Quy hoạch bảo vệ tài nguyên nước mặt do đó các tác động của nước thải đến môi trường nước nguồn tiếp nhận là không đáng kể.

- Với vị trí này, dự án có một số thuận lợi sau:

Xung quanh dự án hiện có một số nhà máy sản xuất công nghiệp đang hoạt động. KCN Hoà Phú đã hoàn thành xây dựng cơ sở hạ tầng: hệ thống cấp nước, hệ thống giao thông, thông tin liên lạc, hệ thống thu gom xử lý nước thải.

Hiện nay, Khu công nghiệp Hòa Phú đã được các nhà cung cấp viễn thông Viettel, VNPT,... đầu tư lắp đặt đường truyền tín hiệu viễn thông mạng cố định, các mạng điện thoại di động đã hoạt động tốt rất thuận lợi trong quá trình quản lý điều hành tại các doanh nghiệp.

Hệ thống an ninh trong KCN được tổ chức, quản lý và tuần tra chặt chẽ theo đúng tiêu chuẩn; hướng đến mục tiêu duy trì và bảo vệ an ninh cho các doanh nghiệp hoạt động an toàn và bền vững.

1.2.3.Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư

+ Ủy ban Nhân dân tỉnh Đắk Lắk;

+ Sở Tài nguyên và Môi trường tỉnh Đắk Lắk;

+ Ban Quản lý các KCN tỉnh Đắk Lắk.

- Dự án đã được cấp các giấy phép liên quan đến môi trường gồm:

+ Quyết định số ...../QĐ-UBND ngày 19/12/2023 của UBND tỉnh Đắk Lắk về việc phê duyệt kết quả thẩm định Báo cáo đánh giá tác động môi trường của dự án “Nhà máy sản xuất sợi” tại Khu Công nghiệp Hòa Phú, Thành phố Buôn Ma Thuột, tỉnh Đắk Lắk.

1.2.4.Quy mô dự án

Căn cứ Luật Đầu tư công số 39/2019/QH14 được Quốc hội nước Cộng hòa xã hội chủ nghĩa Việt Nam khóa XIV, kỳ họp thứ 7 thông qua ngày 13/06/2019 và Nghị định số 40/2020/NĐ – CP ngày 06/04/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công: Dự án có vốn đầu tư 484.648.970.811 đồng (Bốn trăm tám mươi bổn tỷ, sáu trăm bốn mươi tám triệu, chín trăm bảy mươi ngàn, tám trăm mười một đồng, tương đương 20.000.000 USD) thì dự án thuộc nhóm B.

Căn cứ theo mục số 1, Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ Môi trường: Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất trung bình quy định tại Cột 4 phụ lục II ban hành kèm theo Nghị định này nên thuộc dự án đầu tư nhóm II.

Căn cứ khoản 1, Điều 39 của Luật Bảo vệ Môi trường số 72/2020/QH14 ngày 17/11/2020 quy định đối tượng phải có giấy phép môi trường: “Dự án đầu tư nhóm I, nhóm II và nhóm III có phát sinh nước thải, bụi, khí thải xả ra môi trường phải được xử lý hoặc phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải khi đi vào vận hành chính thức”.

Căn cứ điểm a, khoản 2, Điều 29 tại Nghị định số 08/2022/NĐ – CP ngày 10/01/2022 của Chính phủ quy định hồ sơ, trình tự, thủ tục cấp giấy phép môi trường: “Chủ đầu tư thuộc đối tượng phải thực hiện đánh giá tác động môi trường nộp hồ sơ đề nghị cấp giấy phép môi trường sau khi đã hoàn thành công trình xử lý chất thải cho toàn bộ dự án hoặc cho từng phân kỳ đầu tư của dự án (nếu dự án có phân kỳ đầu tư theo từng giai đoạn) hoặc cho từng hạng mục công trình xử lý chất thải độc lập của dự án”.

1.3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN

1.3.1.Công suất của dự án đầu tư

Sản xuất sợi với quy mô 6.800 tấn/năm tương đương 20.400.000 m2/năm. Trong đó:

- Sợi dệt thô: 1.000 tấn/năm, tương đương 3.000.000 m2/năm;

- Sợi dệt bán tinh: 1.200 tấn/năm, tương đương 3.600.000 m2/năm;

- Sợi hình hoa: 2.500 tấn/năm, tương đương 7.500.000 m2/năm;

- Sợi dệt tinh: 2.100 tấn/năm, tương đương 6.300.000 m2/năm.

1.3.2.Công nghệ sản xuất của dự án đầu tư

Công ty TNHH Dệt sợi đảm bảo sử dụng công nghệ sản xuất tiên tiến, máy móc thiết bị hoạt động tốt và đáp ứng đủ tiêu chí về môi trường và tiết kiệm năng lượng tại nơi cung cấp

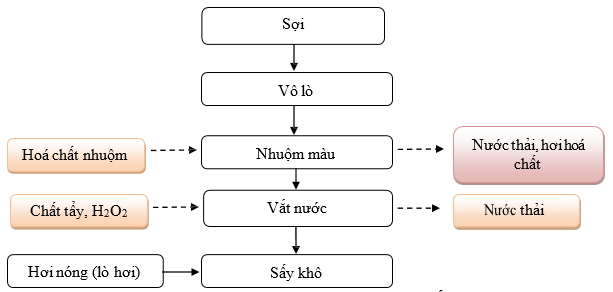

Quy trình sản xuất sợi dệt thô:

Công đoạn 1: Nhuộm sơ bộ

Hình 3. Công đoạn nhuộm sơ bộ quy trình sản xuất kéo sợi thô

Thuyết minh quy trình:

Nguyên liệu đầu vào cung cấp cho quy trình nhuộm màu là sợi Fibre.

Vô lò: Nguyên liệu đầu vào sẽ được đưa vô lò để thực hiện quá trình nhuộm màu

Nhuộm màu: Đầu tiên, thuốc nhuộm sẽ được pha trộn theo tỷ lệ nhất định tại phòng pha hóa chất và nạp tự động vào từng thùng hóa liệu của máy nhuộm màu. Thùng hóa liệu và máy nhuộm kết nối với nhau bằng đường ống dẫn. Khi tiến hành công đoạn nhuộm, màu hóa chất từ thùng hóa liệu và nước được nạp vào máy nhuộm để tiến hành công đoạn nhuộm sợi. Trong toàn bộ quá trình nhuộm, nước nhuộm của các máy nhuộm sẽ tuần hoàn liên tục và không thêm nước mới vào máy để giữ cho tỷ lệ nước, hóa chất nhuộm và bông luôn không thay đổi. Các máy nhuộm có lắp đặt thiết bị đo nhiệt để kiểm soát nhiệt độ nhuộm giữ ở mức 500C, nguồn nhiệt được cung cấp từ lò hơi, thời gian nhuộm là 90 phút cho mỗi mẻ nhuộm. Bông sau nhuộm sẽ được thực hiện xả nước. Công đoạn nhuộm chủ yếu phát sinh nước thải và nhiệt thừa và hơi hóa chất.

Vắt nước: Bông sau khi nhuộm được giữ nguyên bên trong máy nhuộm để thực hiện côngđoạn xả nước. Công đoạn xả nước được thực hiện từ 3 – 4 lần nhằm làm sạch hóa chất nhuộmthừa còn bám lại trên bề mặt bông. Công đoạn xả nước chủ yếu phát sinh nước thải. Bông sau khi xả nước được giữ lại tại máy nhuộm để thực hiện công đoạn giặt xà phòng.

Sấy khô: Công đoạn này được thực hiện bằng máy sấy nhằm sấy khô bông và làm tơi bông. Tại đây, hơi nóng từ lò hơi sẽ cấp liên tục vào buồng sấy của máy sấy trong thời gian khoảng 20 phút với mức nhiệt từ 95 – 1000C. Nhờ vào cơ chế bay hơi để làm mất nước, lượng nước còn lại trong bông sẽ nhanh chóng bốc hơi, bông sau khi mất nước sẽ tơi ra.Bông sau khi làm khô và tơi sẽ được kiểm tra chất lượng, chủ yếu là kiểm tra tiêu chí độ ẩm của bông, tỉ lệ độ ẩm bông được yêu cầu là khoảng 8%.

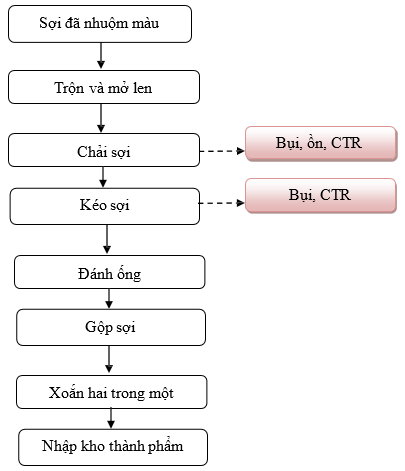

Công đoạn 2: Kéo sợi

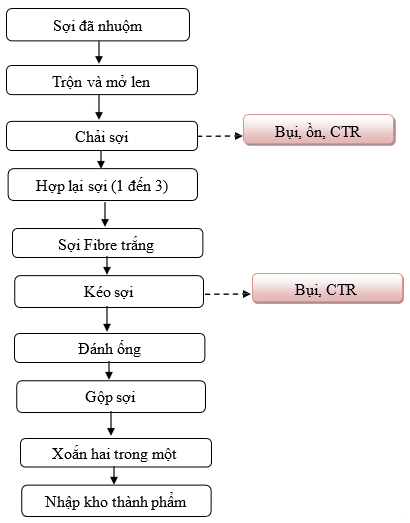

Hình 4. Công đoạn kéo sợi quy trình sản xuất kéo sợi thô

Thuyết minh quy trình:

Trộn và mở len: Sợi được đưa vào máy trộn tự động, tại đây nguyên liệu sợi các loại sẽ được đảo trộn đồng đều và hoàn toàn. Công đoạn này chủ yếu phát sinh tiếng ồn. Sợi sau khi trộn được đưa sang công đoạn chải sợi.

Chải sợi: phân chia sợi thành trạng thái sợi nhỏ, loại bỏ tạp chất nhỏ và điểm lỗi trong sợi, khiến sợi hỗn hợp đầy đủ hơn nữa.

Kéo sợi: Tại công đoạn này, Công ty sử dụng máy kéo sợi thô có chức năng kéo sợi tự động. Máy kéo sợi thô được chia thành trục kéo chính và trục kéo phụ theo cơ cấu xoắn. Trong đó trục kéo chính liên tục tác dụng lực xoắn vào cúi sợi thông qua chuyển động quay tròn. Trục kéo phụ còn lại có thiết kế thiết bị cọ xát, chịu trách nhiệm cọ xát liên tục lên cuối sợi tạo thành một vòng xoắn giả giúp hạn chế xảy ra trường hợp rối sợi ngoài ý muốn. Sợi thô có độ dài, độ dày và độ xoắn ổn định hơn so với sợi ghép sơ bộ ban đầu. Công đoạn này chủ yếu phát sinh bụi bông và chất thải rắn.

Đánh ống: Sợi thành phẩm được đưa vào máy đánh ống tự động để tạo thành những ống sợi con có quy cách nhất định. Tùy theo yêu cầu khách hàng sản phẩm đầu ra gồm sợi đơn và sợi đôi. Đối với sợi đơn: các sợi sau khi qua công đoạn đánh ống được đưa qua công đoạn đóng gói, thành phẩm; đối với sợi đôi: các sợi sau khi qua công đoạn đánh ống được đưa qua công đoạn ghép sợi để tạo thành sợi đôi. Công đoạn đánh ống sợi chủ yếu làm phát sinh bụi.

Gộp sợi (tùy theo đơn đặt hàng mà công ty tiến hành ghép sợi đơn hoặc sợi đôi): Công ty sử dụng máy ghép sợi để ghép hai sợi đơn thành sợi đôi, sợi đôi sau khi ghép được chuyển sang máy sợi đôi để tăng độ xoắn sợi đôi. Sản phẩm sau khi xoắn sợi đôi được chuyển sang công đoạn đóng gói, thành phẩm.

Xoắn sợi: Các cuộn sợi con được mắc vào trục phụ của máy xoắn sợi để thực hiện công đoạn xoắn sợi. Tùy theo yêu cầu về độ dày của sợi sau khi xoắn mà người ta sẽ lựa chọn mắc sợi của 2 – 8 trục phụ và một trục chính. Máy xoắn sợi hoạt động hoàn toàn tự động, theo chiều chuyển động của trục chính các sợi từ trục sẽ xoắn chặt vào nhau tạo thành sợi sau xoắn với độ dày, độ bền và độ chịu lực cao hơn sợi con ban đầu nhiều lần. Sợi sau khi xoắn được đưa đến công đoạn kiểm tra.

Nhập kho thành phẩm: Tại đây, các ống sợi chải kỹ được đưa vào máy đóng gói để đóng ống sợi thành phẩm vào túi nhựa sau đó cho vào thùng giấy, dán keo. Công đoạn này phát sinh chất thải rắn chủ yếu là bao bì, nylon, thùng carton thải bỏ.

Sản phẩm đầu ra của dự án đạt chứng chỉ về sản phẩm dệt may như chứng chỉ đạt tiêu chuẩn sản phẩm dệt may (Oeke-Tex standard), Tiêu chuẩn thành phần hữu cơ (OCS – Organic Content standard), tiêu chuẩn len có trách nhiệm (RWS – Responsible Wool Standard)….

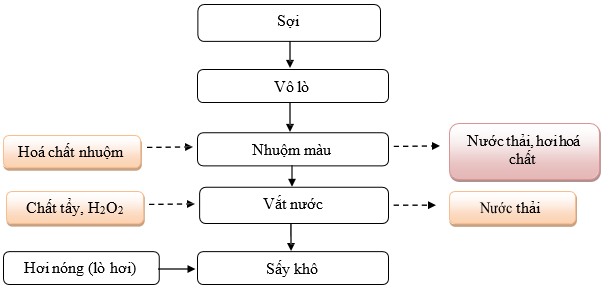

Quy trình sản xuất sợi dệt bán tinh

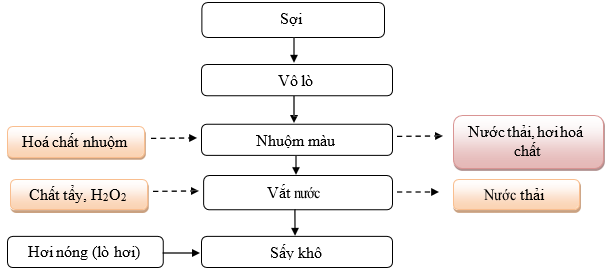

Công đoạn 1: Nhuộm sơ bộ

Hình 5. Công đoạn nhuộm sơ bộ quy trình sản xuất sợi dệt bán tinh

Thuyết minh quy trình:

Nguyên liệu đầu vào cung cấp cho quy trình là sợi

Vô lò: Nguyên liệu đầu vào sẽ được đưa vô lò để thực hiện quá trình nhuộm màu

Nhuộm màu: Đầu tiên, thuốc nhuộm sẽ được pha trộn theo tỷ lệ nhất định tại phòng pha hóa chất và nạp tự động vào từng thùng hóa liệu của máy nhuộm màu. Thùng hóa liệu và máy nhuộm kết nối với nhau bằng đường ống dẫn. Khi tiến hành công đoạn nhuộm, màu hóa chất từ thùng hóa liệu và nước được nạp vào máy nhuộm để tiến hành công đoạn nhuộm sợi. Trong toàn bộ quá trình nhuộm, nước nhuộm của các máy nhuộm sẽ tuần hoàn liên tục và không thêm nước mới vào máy để giữ cho tỷ lệ nước, hóa chất nhuộm và bông luôn không thay đổi. Các máy nhuộm có lắp đặt thiết bị đo nhiệt để kiểm soát nhiệt độ nhuộm giữ ở mức 500C, nguồn nhiệt được cung cấp từ lò hơi, thời gian nhuộm là 90 phút cho mỗi mẻ nhuộm. Bông sau nhuộm sẽ được thực hiện xả nước. Công đoạn nhuộm chủ yếu phát sinh nước thải và nhiệt thừa và hơi hóa chất.

Vắt nước: Bông sau khi nhuộm được giữ nguyên bên trong máy nhuộm để thực hiện côngđoạn xả nước. Công đoạn xả nước được thực hiện từ 3 – 4 lần nhằm làm sạch hóa chất nhuộmthừa còn bám lại trên bề mặt bông. Công đoạn xả nước chủ yếu phát sinh nước thải. Bông saukhi xả nước được giữ lại tại máy nhuộm để thực hiện công đoạn giặt xà phòng.

Sấy khô: Công đoạn này được thực hiện bằng máy sấy nhằm sấy khô bông và làm tơi bông. Tại đây, hơi nóng từ lò hơi sẽ cấp liên tục vào buồng sấy của máy sấy trong thời gian khoảng 20 phút với mức nhiệt từ 95 – 1000C. Nhờ vào cơ chế bay hơi để làm mất nước, lượng nước còn lại trong bông sẽ nhanh chóng bốc hơi, bông sau khi mất nước sẽ tơi ra.Bông sau khi làm khô và tơi sẽ được kiểm tra chất lượng, chủ yếu là kiểm tra tiêu chí độ ẩm của bông, tỉ lệ độ ẩm bông được yêu cầu là khoảng 8%.

Công đoạn 2: Kéo sợi

Hình 6. Công đoạn kéo sợi quy trình sản xuất sợi dệt bán tinh

Thuyết minh quy trình:

Trộn và mở len: Sợi được đưa vào máy trộn tự động, tại đây nguyên liệu sợi các loại sẽ được đảo trộn đồng đều và hoàn toàn. Công đoạn này chủ yếu phát sinh tiếng ồn. Sợi sau khi trộn được đưa sang công đoạn chải sợi.

Chải sợi: phân chia sợi thành trạng thái sợi nhỏ, loại bỏ tạp chất nhỏ và điểm lỗi trong sợi, khiến sợi hỗn hợp đầy đủ hơn nữa.

Hợp lại sợi (từ 1 đến 3): Sợi sau khi chải kỹ được đưa vào máy ghép sơ bộ để ghép các sợi bông ngắn ban đầu với nhau. Máy ghép sơ bộ có chức năng ghép các sợi bông màng mỏng thành sợichảy kỹ ban đầu có độ dày và độ xoắn không quá chặt. Công đoạn này chủ yếu phát sinh bụi bông và tiếng ồn.

Kéo sợi: Tại công đoạn này, Công ty sử dụng máy kéo sợi thô có chức năng kéo sợi tự động. Máy kéo sợi thô được chia thành trục kéo chính và trục kéo phụ theo cơ cấu xoắn. Trong đó trục kéo chính liên tục tác dụng lực xoắn vào cúi sợi thông qua chuyển động quay tròn. Trục kéo phụ còn lại có thiết kế thiết bị cọ xát, chịu trách nhiệm cọ xát liên tục lên cuối sợi tạo thành một vòng xoắn giả giúp hạn chế xảy ra trường hợp rối sợi ngoài ý muốn. Sợi thô có độ dài, độ dày và độ xoắn ổn định hơn so với sợi ghép sơ bộ ban đầu. Công đoạn này chủ yếu phát sinh bụi bông và chất thải rắn.

Đánh ống: Sợi thành phẩm được đưa vào máy đánh ống tự động để tạo thành những ống sợi con có quy cách nhất định. Tùy theo yêu cầu khách hàng sản phẩm đầu ra gồm sợi đơn và sợi đôi. Đối với sợi đơn: các sợi sau khi qua công đoạn đánh ống được đưa qua công đoạn đóng gói, thành phẩm; đối với sợi đôi: các sợi sau khi qua công đoạn đánh ống được đưa qua công đoạn ghép sợi để tạo thành sợi đôi. Công đoạn đánh ống sợi chủ yếu làm phát sinh bụi.

Gộp sợi (tùy theo đơn đặt hàng mà công ty tiến hành ghép sợi đơn hoặc sợi đôi): Công ty sử dụng máy ghép sợi để ghép hai sợi đơn thành sợi đôi, sợi đôi sau khi ghép được chuyển sang máy sợi đôi để tăng độ xoắn sợi đôi. Sản phẩm sau khi xoắn sợi đôi được chuyển sang công đoạn đóng gói, thành phẩm.

Xoắn sợi: Các cuộn sợi con được mắc vào trục phụ của máy xoắn sợi để thực hiện công đoạn xoắn sợi. Tùy theo yêu cầu về độ dày của sợi sau khi xoắn mà người ta sẽ lựa chọn mắc sợi của 2 – 8 trục phụ và một trục chính. Máy xoắn sợi hoạt động hoàn toàn tự động, theo chiều chuyển động của trục chính các sợi từ trục sẽ xoắn chặt vào nhau tạo thành sợi sau xoắn với độ dày, độ bền và độ chịu lực cao hơn sợi con ban đầu nhiều lần. Sợi sau khi xoắn được đưa đến công đoạn kiểm tra.

Nhập kho thành phẩm: Tại đây, các ống sợi chải kỹ được đưa vào máy đóng gói để đóng ống sợi thànhphẩm vào túi nhựa sau đó cho vào thùng giấy, dán keo. Công đoạn này phát sinh chất thải rắn chủ yếu là bao bì, nylon, thùng carton thải bỏ.

Sản phẩm đầu ra của dự án đạt chứng chỉ về sản phẩm dệt may như chứng chỉ đạt tiêu chuẩn sản phẩm dệt may (Oeke-Tex standard), Tiêu chuẩn thành phần hữu cơ (OCS – Organic Content standard), tiêu chuẩn len có trách nhiệm (RWS – Responsible Wool Standard)….

Quy trình sản xuất sợi hình hoa

Công đoạn 1: Nhuộm sơ bộ

Hình 7. Công đoạn nhuộm sơ bộ quy trình sản xuất sợi hình hoa

Thuyết mình quy trình:

Nguyên liệu đầu vào cung cấp cho quy trình nhuộm màu sợi Fibre

Vô lò: Nguyên liệu đầu vào sẽ được đưa vô lò để thực hiện quá trình nhuộm màu.

Nhuộm màu: Đầu tiên, thuốc nhuộm sẽ được pha trộn theo tỷ lệ nhất định tại phòng pha hóa chất và nạp tự động vào từng thùng hóa liệu của máy nhuộm màu. Thùng hóa liệu và máy nhuộm kết nối với nhau bằng đường ống dẫn. Khi tiến hành công đoạn nhuộm, màu hóa chất từ thùng hóa liệu và nước được nạp vào máy nhuộm để tiến hành công đoạn nhuộm sợi. Trong toàn bộ quá trình nhuộm, nước nhuộm của các máy nhuộm sẽ tuần hoàn liên tục và không thêm nước mới vào máy để giữ cho tỷ lệ nước, hóa chất nhuộm và bông luôn không thay đổi. Các máy nhuộm có lắp đặt thiết bị đo nhiệt để kiểm soát nhiệt độ nhuộm giữ ở mức 500C, nguồn nhiệt được cung cấp từ lò hơi, thời gian nhuộm là 90 phút cho mỗi mẻ nhuộm. Bông sau nhuộm sẽ được thực hiện xả nước. Công đoạn nhuộm chủ yếu phát sinh nước thải và nhiệt thừa và hơi hóa chất.

Vắt nước: Bông sau khi nhuộm được giữ nguyên bên trong máy nhuộm để thực hiện côngđoạn xả nước. Công đoạn xả nước được thực hiện từ 3 – 4 lần nhằm làm sạch hóa chất nhuộmthừa còn bám lại trên bề mặt bông. Công đoạn xả nước chủ yếu phát sinh nước thải. Bông saukhi xả nước được giữ lại tại máy nhuộm để thực hiện công đoạn giặt xà phòng.

Sấy khô: Công đoạn này được thực hiện bằng máy sấy nhằm sấy khô bông và làm tơi bông. Tại đây, hơi nóng từ lò hơi sẽ cấp liên tục vào buồng sấy của máy sấy trong thời gian khoảng 20 phút với mức nhiệt từ 95 – 1000C. Nhờ vào cơ chế bay hơi để làm mất nước, lượng nước còn lại trong bông sẽ nhanh chóng bốc hơi, bông sau khi mất nước sẽ tơi ra.Bông sau khi làm khô và tơi sẽ được kiểm tra chất lượng, chủ yếu là kiểm tra tiêu chí độ ẩm của bông, tỉ lệ độ ẩm bông được yêu cầu là khoảng 8%.

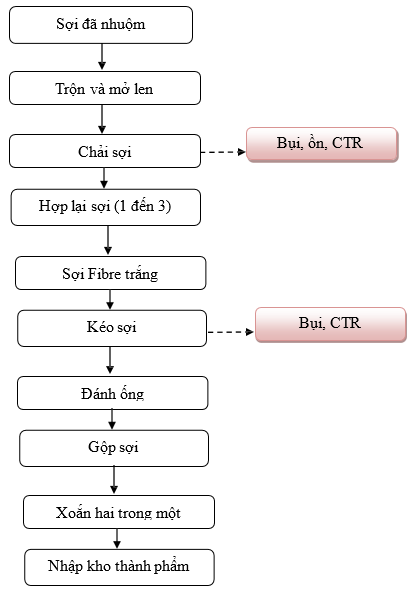

Công đoạn 2: Kéo sợi

Hình 8. Công đoạn kéo sợi quy trình sản xuất sợi hình hoa

Thuyết minh quy trình:

Trộn và mở len: Sợi được đưa vào máy trộn tự động, tại đây nguyên liệu sợi các loại sẽ được đảo trộn đồng đều và hoàn toàn. Công đoạn này chủ yếu phát sinh tiếng ồn. Sợi sau khi trộn được đưa sang công đoạn chải sợi.

Chải sợi: phân chia sợi thành trạng thái sợi nhỏ, loại bỏ tạp chất nhỏ và điểm lỗi trong sợi, khiến sợi hỗn hợp đầy đủ hơn nữa.

Hợp lại sợi (từ 1 đến 3): Sợi sau khi chải kỹ được đưa vào máy ghép sơ bộ để ghép các sợi bông ngắn ban đầu với nhau. Máy ghép sơ bộ có chức năng ghép các sợi bông màng mỏng thành sợichảy kỹ ban đầu có độ dày và độ xoắn không quá chặt. Công đoạn này chủ yếu phát sinh bụi bông và tiếng ồn.

Kéo sợi: Tại công đoạn này, Công ty sử dụng máy kéo sợi thô có chức năng kéo sợi tự động. Máy kéo sợi thô được chia thành trục kéo chính và trục kéo phụ theo cơ cấu xoắn.

Trong đó trục kéo chính liên tục tác dụng lực xoắn vào cúi sợi thông qua chuyển động quay tròn. Trục kéo phụ còn lại có thiết kế thiết bị cọ xát, chịu trách nhiệm cọ xát liên tục lên cuối sợi tạo thành một vòng xoắn giả giúp hạn chế xảy ra trường hợp rối sợi ngoài ý muốn. Sợi thô có độ dài, độ dày và độ xoắn ổn định hơn so với sợi ghép sơ bộ ban đầu. Công đoạn này chủ yếu phát sinh bụi bông và chất thải rắn.

Đánh ống: Sợi thành phẩm được đưa vào máy đánh ống tự động để tạo thành những ống sợi con có quy cách nhất định. Tùy theo yêu cầu khách hàng sản phẩm đầu ra gồm sợi đơn và sợi đôi. Đối với sợi đơn: các sợi sau khi qua công đoạn đánh ống được đưa qua công đoạn đóng gói, thành phẩm; đối với sợi đôi: các sợi sau khi qua công đoạn đánh ống được đưa qua công đoạn ghép sợi để tạo thành sợi đôi. Công đoạn đánh ống sợi chủ yếu làm phát sinh bụi.

Gộp sợi (tùy theo đơn đặt hàng mà công ty tiến hành ghép sợi đơn hoặc sợi đôi): Công ty sử dụng máy ghép sợi để ghép hai sợi đơn thành sợi đôi, sợi đôi sau khi ghép được chuyển sang máy sợi đôi để tăng độ xoắn sợi đôi. Sản phẩm sau khi xoắn sợi đôi được chuyển sang công đoạn đóng gói, thành phẩm.

Xoắn hai trong một: Các cuộn sợi con được mắc vào trục phụ của máy xoắn sợi để thực hiện công đoạn xoắn sợi. Tùy theo yêu cầu về độ dày của sợi sau khi xoắn mà người ta sẽ lựa chọn mắc sợi của 2 – 8 trục phụ và một trục chính. Máy xoắn sợi hoạt động hoàn toàn tự động, theo chiều chuyển động của trục chính các sợi từ trục sẽ xoắn chặt vào nhau tạo thành sợi sau xoắn với độ dày, độ bền và độ chịu lực cao hơn sợi con ban đầu nhiều lần. Sợi sau khi xoắn được đưa đến công đoạn kiểm tra.

Nhập kho thành phẩm: Tại đây, các ống sợi chải kỹ được đưa vào máy đóng gói để đóng ống sợi thànhphẩm vào túi nhựa sau đó cho vào thùng giấy, dán keo. Công đoạn này phát sinh chất thải rắn chủ yếu là bao bì, nylon, thùng carton thải bỏ.

Sản phẩm đầu ra của dự án đạt chứng chỉ về sản phẩm dệt may như chứng chỉ đạt tiêu chuẩn sản phẩm dệt may (Oeke-Tex standard), Tiêu chuẩn thành phần hữu cơ (OCS – Organic Content standard), tiêu chuẩn len có trách nhiệm (RWS – Responsible Wool Standard)….

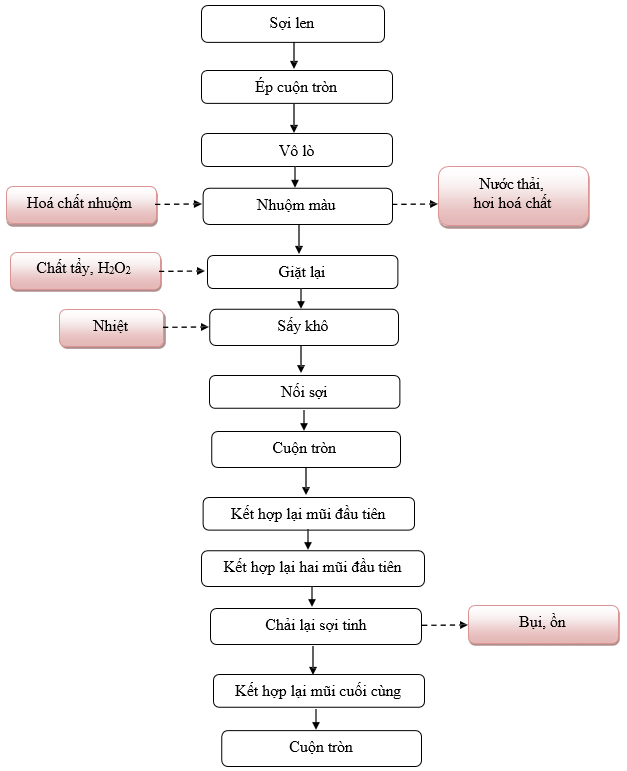

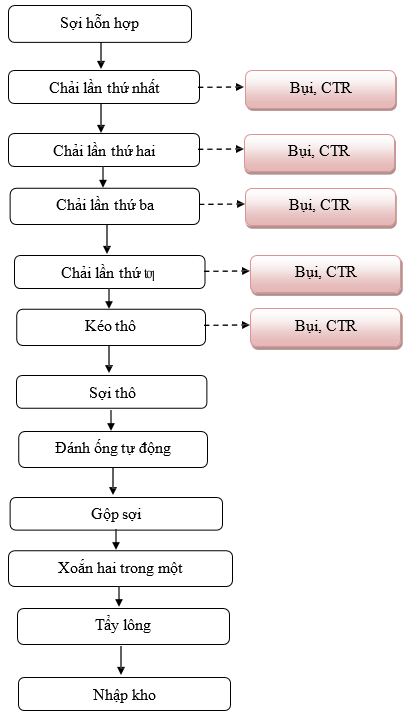

d.Quy trình sản xuất sợi dệt tinh:

Công đoạn 1: Sợi cây

Hình 9. Công đoạn sợi cây quy trình sản xuất sợi dệt tinh

Thuyết minh quy trình:

Nguyên liệu đầu vào cung cấp cho quy trình là sợi len. Sợi len được ép cuộn tròn lại trước khi, chuyển qua công đoạn vô lò để nhuộm màu.

Vô lò: Nguyên liệu đầu vào sẽ được đưa vô lò để thực hiện quá trình nhuộm màu.

Nhuộm màu: Đầu tiên, thuốc nhuộm sẽ được pha trộn theo tỷ lệ nhất định tại phòng pha hóa chất và nạp tự động vào từng thùng hóa liệu của máy nhuộm màu. Thùng hóa liệu và máy nhuộm kết nối với nhau bằng đường ống dẫn. Khi tiến hành công đoạn nhuộm, màu hóa chất từ thùng hóa liệu và nước được nạp vào máy nhuộm để tiến hành công đoạn nhuộm sợi. Trong toàn bộ quá trình nhuộm, nước nhuộm của các máy nhuộm sẽ tuần hoàn liên tục và không thêm nước mới vào máy để giữ cho tỷ lệ nước, hóa chất nhuộm và bông luôn không thay đổi. Các máy nhuộm có lắp đặt thiết bị đo nhiệt để kiểm soát nhiệt độ nhuộm giữ ở mức 500C, nguồn nhiệt được cung cấp từ lò hơi, thời gian nhuộm là 90 phút cho mỗi mẻ nhuộm. Bông sau nhuộm sẽ được thực hiện xả nước. Công đoạn nhuộm chủ yếu phát sinh nước thải và nhiệt thừa và hơi hóa chất.

Giặt lại: Trên bề mặt bông sau khi nhuộm vẫn còn bám các phụ liệu hóa chất nhuộm thừa, chất rắn lơ lửng,... từ quá trình nhuộm. Đồng thời, để nâng chất lượng và độ màu bông sau khi nhuộm được tươi sáng hơn, bông sẽ được giặt với xà phòng. Quá trình giặt xà phòng như sau: cho một lượng chất giặt tẩy thích hợp vào bồn nhuộm sau đó dẫn hơi nước nóng trực tiếp từ lò hơi vào bồn nhuộm (95 – 98oC) và giữ ấm trong 15 phút rồi thực hiện xả sạch với nước, quá trình giặt xà phòng lặp lại vài lần để làm sạch và tăng độ sáng cho bông. Công đoạn giặt xà phòng chủ yếu phát sinh nước thải và nhiệt thừa.

Sấy khô: Sợi sau khi giặt lại được đưa qua công đoạn được sấy khô. Có hai yếu tố ảnh hưởng đó là tốc độ chạy máy và nhiệt độ sấy, trong thực tế nhiệt độ sấy là 130oC

Trong trường hợp bông có tỉ lệ độ ẩm cao hơn mức quy định (>8%), bông sẽ tiếp tục được sấy bằng máy sấy khô bông và lập lại việc kiểm tra chất lượng một lần nữa. Công đoạn sấy khô bông và làm tơi bông được kiểm soát hoàn toàn bằng máy móc lập trình tự động do đó thời gian thực hiện công đoạn này luôn được khống chế nhất định. Tỉ lệ bông xảy ra trường hợp không đạt yêu cầu sau khi kiểm tra chất lượng là rất thấp. Trong trường hợp bông sau sấy có tỉ lệ độ ẩm quá thấp (<8%), lượng bông hỏng này được Công ty thu gom và bàn giao cho đơn vị có chức năng xử lý như chất thải công nghiệp thông thường tại Dự án.

Nối sợi: Sợi sau khi sấy khô được đưa vào máy ghép sơ bộ để ghép các sợi bông ngắn ban đầu với nhau. Máy ghép sơ bộ có chức năng ghép các sợi bông màng mỏng thành sợi len chải thô hoặc sợi len bông thường ban đầu có độ dày và độ xoắn không quá chặt. Công đoạn này chủ yếu phát sinh bụi bông và tiếng ồn. Sợi được cuộn tròn lại trước khi chuyển qua công đoạn phía sau.

Chải lại sợi tinh: Loại trừ những sợi không đều nhau, nâng cao tính thống nhất lần lượt chải lần 1, chải lần 2, rồi chải kỹ,lại chải tiếp thêm 1 lần nữa sau đó tiến hành loại bỏ những khuyết điểm như những sợi bị rối, tạp chất nhỏ, vv… nâng cao chất lượng sợi; sau đó tách sợi, nâng cao độ dài của sợi, tạo nên những sợi mang tính đồng nhất.

Cuộn tròn: Sợi sau khi kết hợp lại mũi cuối cùng thì đem đi cuộn tròn, trước khi chuyển qua công đoạn kéo sợi

Công đoạn 2: Kéo sợi

Hình 10. Công đoạn kéo sợi quy trình sản xuất sợi dệt tinh

Thuyết minh quy trình:

Nguyên liệu đầu vào cung cấp cho quy trình sản xuất là sợi hỗn hợp

Chải lần thứ nhất, thứ hai, thứ ba, thứ tư: Sợi hỗn hợp được đưa qua công đoạn chải sợi. Tại đây Công ty sử dụng máy chải kỹ tự động để tiếp tục tiến hành loại bỏ sợi ngắn, tạp chất còn sót lại sau công đoạn chải thô, giúp ổn định kích thước của sợi bông và làm sợi bông đều, mượt hơn. Công đoạn này làm phát sinh chất thải chủ yếu là bụi bông, sợi bông ngắn không đồng nhất và các tạp chất.

Kéo thô, sợi thô: Tại công đoạn này, Công ty sử dụng máy kéo sợi thô có chức năng kéo sợi tự động. Máy kéo sợi thô được chia thành trục kéo chính và trục kéo phụ theo cơ cấu xoắn. Trong đó trục kéo chính liên tục tác dụng lực xoắn vào cúi sợi thông qua chuyển động quay tròn. Trục kéo phụ còn lại có thiết kế thiết bị cọ xát, chịu trách nhiệm cọ xát liên tục lên cuối sợi tạo thành một vòng xoắn giả giúp hạn chế xảy ra trường hợp rối sợi ngoài ý muốn. Sợi thô có độ dài, độ dày và độ xoắn ổn định hơn so với sợi ghép sơ bộ ban đầu. Công đoạn này chủ yếu phát sinh bụi bông và chất thải rắn.

Đánh ống tự động: Sợi thô được đưa vào máy đánh ống tự động để tạo thành những ống sợi có quy cách nhất định. Sau đó ống sợi thô được chuyển đến công đoạn gộp sợi.

Gộp sợi: Ghép sợi (tùy theo đơn đặt hàng mà công ty tiến hành ghép sợi đơn hoặc sợi đôi): Công ty sử dụng máy ghép sợi để ghép hai sợi đơn thành sợi đôi, sợi đôi sau khi ghép được chuyển sang máy sợi đôi để tăng độ xoắn sợi đôi.

Xoắn hai trong một: Các cuộn sợi con được mắc vào trục phụ của máy xoắn sợi để thực hiện công đoạn xoắn sợi. Tùy theo yêu cầu về độ dày của sợi sau khi xoắn mà người ta sẽ lựa chọn mắc sợi của 2 – 8 trục phụ và một trục chính. Máy xoắn sợi hoạt động hoàn toàn tự động, theo chiều chuyển động của trục chính các sợi từ trục sẽ xoắn chặt vào nhau tạo thành sợi sau xoắn với độ dày, độ bền và độ chịu lực cao hơn sợi con ban đầu nhiều lần. Sợi sau khi xoắn được đưa đến công đoạn tẩy lông kiểm tra.

Tẩy lông: Sợi sau khi xoắn được đưa qua công đoạn tẩy lông để loại bỏ các tạp chất. Sợi chải kỹ thành phẩm được lấy mẫu kiểm tra thường xuyên mỗi ngày. Các tiêu chí kiểm tra thành phẩm như trọng lượng, tỷ trọng, tỷ lệ hồi ẩm, độ xoắn, độ bền, độ hạt kết trong sợi,... thành phẩm sau khi kiểm tra đạt yêu cầu sẽ được đưa đến công đoạn đóng gói. Trong trường hợp sợi thành phẩm được kiểm tra cho ra kết quả không đạt chất lượng, lô hàng sợi phế này sẽ được Công ty thu gom và bán cho đơn vị có nhu cầu tái sử dụng

Nhập kho: Tại đây, các ống sợi chải kỹ được đưa vào máy đóng gói để đóng ống sợi thành phẩm vào túi nhựa sau đó cho vào thùng giấy, dán keo. Công đoạn này phát sinh chất thải rắn chủ yếu là bao bì, nylon, thùng carton thải bỏ.

Sản phẩm đầu ra của dự án đạt chứng chỉ về sản phẩm dệt may như chứng chỉ đạt tiêu chuẩn sản phẩm dệt may (Oeke-Tex standard), Tiêu chuẩn thành phần hữu cơ (OCS – Organic Content standard), tiêu chuẩn len có trách nhiệm (RWS – Responsible Wool Standard)….

Quy trình hoạt động tại phòng thí nghiệm

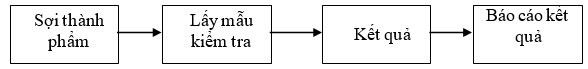

Quy trình thí nghiệm sợi

Hình 11. Quy trình hoạt động thí nghiệm sợi

Thuyết minh quy trình: Các sợi thành phẩm trong quá trình sản xuất tại các xưởng sợi được lấy mẫu kiểm tra thường xuyên mỗi ngày. Các tiêu chí kiểm tra thành phẩm như: trọng lượng; tỷ trọng; tỷ lệ hồi ẩm; độ xoắn; độ bền; độ hạt kết trong sợi,... các sợi thành phẩm sau khi kiểm tra có kết quả báo cáo cho ban quản lý điều hành sản xuất, sợi thành phẩm đạt yêu cầu sẽ được bảo quản trong kho chờ xuất hàng theo đơn đặt hàng.

Quy trình kiểm tra, thí nghiệm sẽ làm phát sinh chất thải chủ yếu là các mẫu thí nghiệm như sợi bán thành phẩm, sợi thành phẩm. Khối lượng chất thải này phát sinh rất ít và được Công ty thu gom, bàn giao cho đơn vị có chức năng xử lý cùng với chất thải rắn công nghiệp thông thường khác tại Dự án.

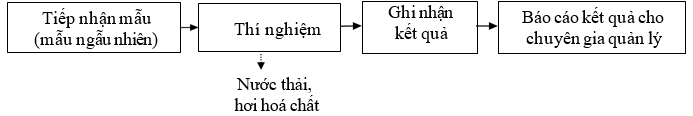

Quy trình thí nghiệm bông sau nhuộm

Hình 12. Quy trình hoạt động thí nghiệm bông sau nhuộm

Nhân viên tiếp nhận thành phẩm đó cho vào máy thử nghiệm để kiểm tra các thông số kỹ thuật như: màu sắc, đo độ bền màu, cường độ lên màu sau khi nhuộm, kiểm tra chất lượng thuốc nhuộm,… nhằm đánh giá chính xác thời gian nhuộm, chất lượng thuốc nhuộm để chuẩn bị cơ sở dữ liệu cho ghép màu bằng máy tính và hiệu chỉnh các thông số công nghệ cho phù hợp với quy trình nhuộm vải. Đảm bảo chất lượng sản phẩm đầu ra đúng theo yêu cầu của khách hàng.

Phòng thí nghiệm lấy nguyên liệu, hóa chất như thuốc nhuộm, các chất phụ trợ từ hoạt động sản xuất của dự án để làm mẫu thử nên nguyên liệu hóa chất cấp cho phòng thí nghiệm được tính chung vào nhu cầu sử dụng nguyên liệu, hóa chất thể hiện chi tiết tại bảng 10 của báo cáo.Ngoài ra, dự án không sử dụng bất kỳ loại hóa chất nào khác trong phòng thí nghiệm.

Phòng thí nghiệm chỉ tiến hành kiểm tra các mẫu nhỏ nên lượng hơi hóa chất phát sinh trong khu vực này hầu như không đáng kể, nguồn thải chính là nước thải phát sinh từ quá trình vệ sinh thiết bị thí nghiệm và chất thải rắn là mẫu bông thí nghiệm. Toàn bộ lượng nước thải này được thu gom chung với nước thải sản xuất của Nhà máy, mẫu bông thí nghiệm được Công ty thu gom và bàn giao cho đơn vị có chức năng xử lý cùng chất thải rắn công nghiệp thông thường khác tại Dự án. Đồng thời, để đảm bảo an toàn khi làm việc, Công ty trang bị bảo hộ lao động cho nhân viên làm việc tại phòng thí nghiệm như: đồ bảo hộ, găng tay, mắt kính.

1.3.3.Sản phẩm của dự án đầu tư

Sản xuất sợi với quy mô 6.800 tấn/năm tương đương 20.400.000 m2/năm. Trong đó:

- Sợi dệt thô: 1.000 tấn/năm, tương đương 3.000.000 m2/năm;

- Sợi dệt bán tinh: 1.200 tấn/năm, tương đương 3.600.000 m2/năm;

- Sợi hình hoa: 2.500 tấn/năm, tương đương 7.500.000 m2/năm;

- Sợi dệt tinh: 2.100 tấn/năm, tương đương 6.300.000 m2/năm.

1.4.NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC

1.4.1 Nhu cầu nguyên liệu, nhiên liệu, hóa chất sử dụng tại dự án

Nhu cầu nguyên liệu:

Bảng 2. Nhu cầu nguyên liệu của Nhà máy

|

STT |

Nguyên liệu |

Trạng thái tồn tại |

Đơn vị tính |

Khối lượng |

Xuất xứ |

|

1 |

Lông cừu |

Rắn |

Tấn/năm |

3.345,2 |

Trung Quốc |

|

2 |

Sợi Acrylic |

Rắn |

Tấn/năm |

2.055,6 |

Trung Quốc |

|

3 |

Cotton |

Rắn |

Tấn/năm |

1.233,3 |

Trung Quốc |

|

4 |

Sợi rayon |

Rắn |

Tấn/năm |

411,1 |

Trung Quốc |

|

5 |

Sợi Polyamide |

Rắn |

Tấn/năm |

205,6 |

Trung Quốc |

|

6 |

Sợi polyester |

Rắn |

Tấn/năm |

205,6 |

Trung Quốc |

|

Tổng cộng |

Tấn/năm |

7.456,4 |

|

||

(Nguồn: Công ty TNHH Dệt sợi, 2024)

Ghi chú:

- Toàn bộ nguyên liệu của Dự án điều được Công ty nhập khẩu bông, sợi sạch từ thị trường Trung Quốc. Công ty cam kết nguyên liệu bông các loại tại Dự án là bông sạch chưa qua sử dụng, Công ty không sử dụng bông phế liệu làm nguyên liệu sản xuất.

Nhu cầu nhiên liệu:

Bảng 3. Nhu cầu nhiên liệu sản xuất

|

STT |

Chủng loại nhiên liệu |

Đơn vị tính |

Khối lượng |

Công đoạn sử dụng |

|

01 |

Điện |

kwh/năm |

3.000.000 |

Vận hành máy móc, thiết bị và chiếu sáng cho toàn nhà xưởng. |

|

02 |

Viên củi nén |

Tấn/năm |

7.200 |

Nhiên liệu đốt lò hơi |

|

03 |

Than đá (dự phòng) |

Tấn/năm |

5.940 |

(Nguồn: Công ty TNHH Dệt sợi, 2024)

Nguồn điện cung cấp cho Dự án được lấy từ nguồn điện lưới quốc gia do công ty điện lực Đắk Lắk cung cấp.

Trong quá trình sản xuất, dự án có sử dụng 02 lò hơi công suất 6 tấn/giờ (1 lò hoạt động chính và 1 lò dự phòng) sử dụng nhiên liệu chính là viên củi nén, ngoài ra có sử dụng thêm nhiên liệu dự phòng là than đá (phòng trường hợp nhiên liệu viên củi nén không đủ cung cấp cho quá trình đốt lò hơi).

Bảng 4. Thành phần nhiên liệu của vận hành lò hơi

|

STT |

Loại nhiên liệu |

Thông số kỹ thuật |

|

01 |

Viên củi nén |

- Độ ẩm: ≤ 10%

|

|

02 |

Than đá |

|

(Nguồn: Công ty TNHH Dệt sợi , 2024)

>>> XEM THÊM: Mẫu đăng ký môi trường trung tâm nghiên cứu, phát triển sản phẩm và chuyển giao công nghệ

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đan nhựa giả mây

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, gia công bao bì nhựa

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy chế biến thủy sản đông lạnh

- › Đề nghị cấp giấy phép môi trường dự án nhà máy sản xuất khoáng sản

- › Báo cáo ĐTM dự án đầu tư xây dựng trang trại nông nghiệp tổng hợp

- › Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án khu vui chơi giải trí

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sơn

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất chăn ga gối nệm

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy điện mặt trời

- › Báo cáo đề xuất cấp giấy phép môi trường kho chứa phân bón, thuốc bảo vệ thực vật

Gửi bình luận của bạn