Đề nghị cấp giấy phép môi trường dự án nhà máy sản xuất khoáng sản

Đề nghị cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất khoáng sản. Sản phẩm bao gồm các sản phẩm trung gian (bán thành phẩm) từ quá trình sản xuất, gia công hợp chất vonfram và molypden công suất tối đa 2.000 tấn sản phẩm/năm.

Ngày đăng: 10-01-2025

321 lượt xem

DANH MỤC CÁC BẢNG BIỂU................................................................. 6

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN............................................. 9

1. Tên chủ cơ sở: Công ty Cổ phần Khoáng sản ........... 9

2. Tên cơ sở: Nhà máy sản xuất khoáng sản ..................................... 9

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:........................... 10

3.1. Công suất hoạt động của cơ sở:......................................................... 10

3.2. Công nghệ sản xuất của cơ sở:.............................................................. 10

3.3. Sản phẩm của dự án đầu tư...................................................................... 20

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án..... 20

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 29

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 29

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường..................... 30

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 32

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................................ 32

CHƯƠNG IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........................ 70

4. Nội dung đề nghị cấp phép của dự án thực hiện dịch vụ xử lý chất thải nguy hại......... 75

5. Nội dung đề nghị cấp phép của dự án có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất........... 75

CHƯƠNG V KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.............................. 76

CHƯƠNG VI CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.............. 78

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án.......................... 78

A. Kế hoạch vận hành thử nghiệm công trình xử lý nước thải của dự án....................... 78

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải: 79

2. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật........................ 81

2.3. Chương trình quan trắc định kỳ hệ thống xử lý khí thải lò nung............................... 81

2.4. Chương trình quan trắc định kỳ hệ thống xử lý khí thải lò sấy.................................. 81

2.5. Chương trình quan trắc định kỳ hệ thống xử lý khí thải chứa hơi acid.................... 82

2.6. Chương trình quan trắc định kỳ hệ thống xử lý khí thải lò hơi.................................. 82

CHƯƠNG VII............................................................................... 83

CAM KẾT CỦA CHỦ CƠ SỞ........................................................ 83

CHƯƠNG I.

THÔNG TIN CHUNG VỀ DỰ ÁN

1. Tên chủ cơ sở

Công ty Cổ phần Khoáng sản

Địa chỉ văn phòng: Khu Công nghiệp Đông Bắc Sông Cầu, xã Xuân Hải, thị xã Sông Cầu, Tỉnh Phú Yên.

Người đại diện theo pháp luật của chủ cơ sở: ........... Chức vụ: Giám đốc.

- Điện thoại: ..........

Giấy chứng nhận đầu tư số ........do Ban quản lý Khu kinh tế Phú Yên cấp, đăng ký lần đầu ngày 27 tháng 03 năm 2007, đăng ký thay đổi lần thứ 12 ngày 30 tháng 5 năm 2023.

Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phần Khoáng sản số ..... do Sở Kế hoạch và Đầu tư tỉnh Phú Yên cấp ngày 27/03/2007, đăng ký thay đổi lần thứ 14 ngày 04/04/2023.

2. Tên cơ sở:

Nhà máy sản xuất khoáng sản

Địa điểm cơ sở: Khu Công nghiệp Đông Bắc Sông Cầu, xã Xuân Hải, thị xã Sông Cầu, Tỉnh Phú Yên.

Quyết định số 174/QĐ-UBND ngày 11 tháng 2 năm 2020 của Ủy ban nhân dân tỉnh Phú Yên V/v Phê duyệt Báo cáo đánh giá tác động môi trường dự án: Nhà máy sản xuất khoáng sản.

Giấy phép môi trường số 10/GPMT-UBND ngày 16/3/2023 của Ủy ban nhân dân tỉnh Phú Yên cấp GPMT cho Nhà máy sản xuất khoáng sản – Hạng mục lò nung oxy hóa và lò hơi 6 tấn/h.

Quy mô cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Dự án có tổng vốn đầu tư của Nhà máy là 22 tỷ đồng. Căn cứ Quy định tại Khoản 1 Điều 10 của Luật Đầu tư công số 39/2019/QH14, Dự án thuộc nhóm C.

+ Dự án với loại hình sản xuất chế biến khoáng sản độc hại, khoáng sản kim loại; chế biến khoáng sản có sử dụng hóa chất độc hại với quy mô, công suất trung bình theo quy định tại số thứ tự 1, mức I, phụ lục số II (Dự án thuộc danh mục loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ồ nhiễm môi trường) ban hành kèm theo Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ. Do đó, theo Điểm a, Khoản 4, Điều 28 Luật BVMT năm 2020, dự án thuộc nhóm II và thuộc đối tượng phải có giấy phép môi trường do Ủy ban nhân dân cấp Tỉnh cấp phép trước khi đi vào vận hành chính thức.

+ Dự án đã được phê duyệt Báo cáo đánh giá tác động môi trường do UBND tỉnh cấp và đang đi vào hoạt động. Căn cứ điểm a Khoản 3 Điều 41 của Luật Bảo vệ môi trường số 72/2020/QH14 thì Dự án thuộc đối tượng phải có giấy phép môi trường do Ủy ban nhân dân tỉnh cấp phép.

+ Tổng diện tích thực hiện dự án: 23.900 m2.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1.Công suất hoạt động của cơ sở:

Theo Quyết định phê duyệt ĐTM số 174/QĐ-UBND ngày 11/02/2020 của UBND tỉnh Phú Yên về việc phê duyệt báo cáo Đánh giá tác động môi trường dự án: Nhà máy sản xuất khoáng sản thì công suất của Dự án là:

+ Sản xuất, gia công hợp chất vonfram: công suất 2.000 tấn sản phẩm/năm. Sản phẩm là Amonium Para Tungsten (ATP) có thành phần (NH4)10 (H2W12O12).4H2O công suất là 1.500 tấn/năm và Blue Tungsten Oxides (BTO) có thành phần WO3 công suất là 500 tấn sản phẩm/năm.

+ Sản xuất, gia công hợp chất molypden: công suất 2.500 tấn sản phẩm/năm, sản phẩm là MoO3 (Molypden trioxit).

Theo Giấy phép môi trường thành phần số 10/GPMT-UBND ngày 16/3/2023 của Ủy ban nhân dân tỉnh Phú Yên cấp GPMT cho Nhà máy sản xuất khoáng sản – Hạng mục lò nung oxy hóa và lò hơi 6 tấn/h thì công suất của Dự án là Sản xuất, gia công sản phẩm vonfram: công suất tối đa 2.000 tấn sản phẩm/năm.

Tuy nhiên, Hiện nay Nhà máy chưa đầu tư hoàn thiện quy trình công nghệ sản xuất ra sản phẩm chính theo Quyết định phê duyệt báo cáo ĐTM nên hiện tại sản phẩm của Nhà máy chỉ bao gồm các sản phẩm trung gian (bán thành phẩm) từ quá trình sản xuất, gia công hợp chất vonfram và molypden, cụ thể như sau:

+ Các sản phẩm trung gian từ quá trình sản xuất, gia công hợp chất vonfram có công suất tối đa là 2.000 tấn sản phẩm/năm gồm: Na2WO4 (sản phẩm đã được cấp giấy phép môi trường thành phần); CaWO4 ; H2WO4.

+ Các sản phẩm trung gian từ quá trình sản xuất, gia công hợp chất molypden có công suất tối đa là 2.500 tấn sản phẩm/năm gồm: MoO3; (NH4)2MoO4; CaMoWO4.

Kết luận: Tùy vào nhu cầu của khách hàng mà Công ty sẽ cho ra các sản phẩm trung gian là Na2WO4; MoO3; CaWO4; CaMoWO4; (NH4)2MoO4; H2WO4 nhưng vẫn đảm bảo công suất tối đa theo đúng công suất được cấp phép.

3.2.Công nghệ sản xuất của cơ sở:

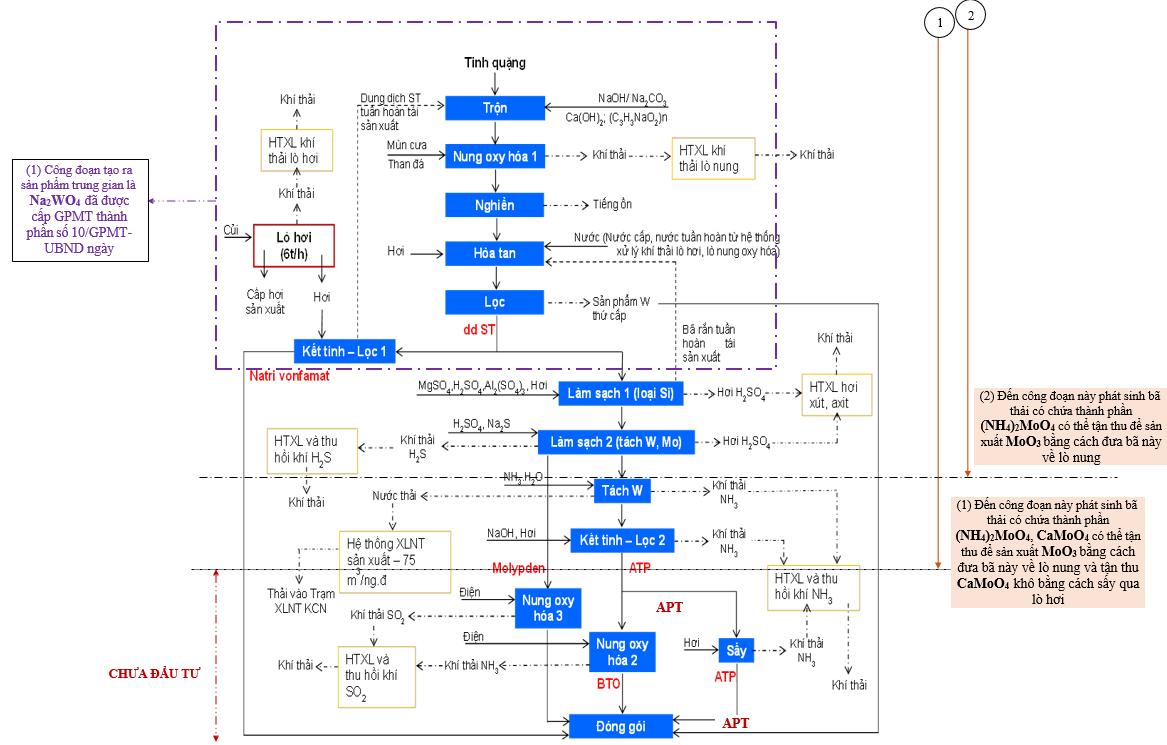

Hình 1.1. Sơ đồ quy trình sản xuất tại Nhà máy theo ĐTM đã được duyệt

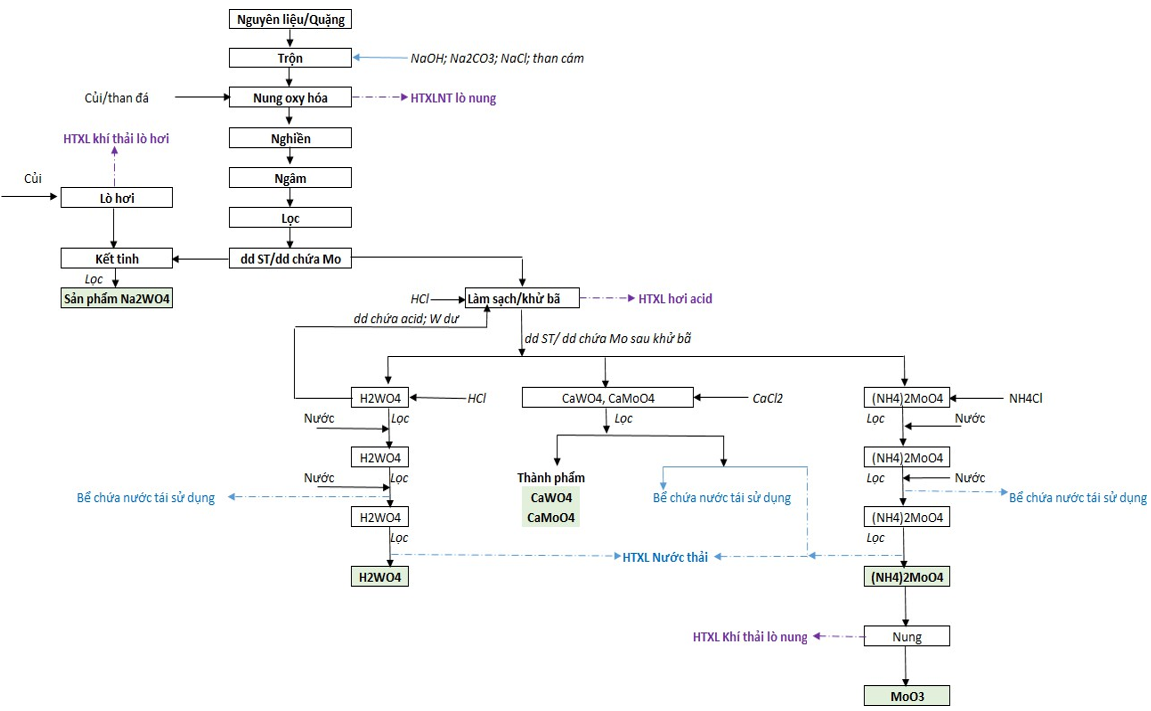

Hình 1.2. Sơ đồ quy trình công nghệ sản xuất làm rõ chi tiết để ra được các sản phẩm trung gian (bán thành phẩm)

a. Công đoạn trộn

Quặng sau khi nhập về với hàm lượng thành phần kim loại trong nguyên liệu. W: 10-25%; Co: 6-10%; Mo: 5%; Ni: 3-5%; Fe: 5-10%; Si: 2-8%; Al: 10-20%; C:12% và số khác với tỉ lệ rất thấp sẽ được đưa đến công đoạn trộn. Tại đây, hóa chất sẽ được trộn cùng với tinh quặng trước khi đưa qua công đoạn nung oxy hóa.

Đối với tinh quặng Ferberit (FeWO4), Vonframit ((Fe,Mn)WO4 thì được phối trộn với NaOH khan + C3H3NaO2 + Ca(OH)2; tinh quặng Scheelit (CaWO4 + CaMoO4) được phối trộn với Na2CO3 khan + C3H3NaO2.

Quá trình trộn được thực hiện bằng thiết bị trộn kín, đồng thời quá trình sẽ sử dụng dung dịch muối natri wonframat - sodium tungstate (gọi tắc là dung dịch ST) từ công đoạn Kết tinh - Lọc được tuần hoàn sản xuất để thu hồi lượng wonfram trong dung dịch, do vậy quá trình trộn sẽ không phát sinh bụi tại công đoạn này.

Hình 1.3. thiết bị trộn nguyên liệu

h. Công đoạn nung oxy hóa

Mục đích của công đoạn nung oxy hóa là tạo môi trường nhiệt độ cao cho tinh quặng vonfram (CaWO4; CaMoO4; FeWO4 + FeMoO4) phản ứng với hóa chất kiềm, cụ thể như sau:

CaWO4 + Na2CO3 -> Na2WO4 + CaCO3 CaMoO4 + Na2CO3 -> Na2MoO4 + CaCO3 FeWO4 + NaOH -> Na2WO4 + Fe(OH)2 FeMoO4 + NaOH —> Na2MoO4 + Fe(OH)2

Công đoạn nung oxy hóa tại dự án sử dụng 1 loại lò nung, cụ thể:

Nguyên liệu sau công đoạn trộn sẽ được ủ trong (4 cụm ủ) với nhiên liệu là dăm gỗ và than đá được sắp xếp theo lớp xen kẽ nhau trong lò nung kín làm bằng vật liệu gạch và bê tông chịu lửa bên trên có các chóp hút khói bằng thép. Quá trình cháy của nhiên liệu sẽ cấp nhiệt độ từ 600°C - 900°C trong lò, tạo điều kiện môi trường cho nguyên liệu phản ứng với hóa chất. Lò hoạt động theo mẻ với thời gian nung 72 giờ, công suất 20 tấn/mẻ. Bụi và khí thải phát sinh từ lò được quạt hút thu gom và đưa vào hệ thống xử lý khí thải trước khi thoát ra ngoài.

Sau công đoạn nung oxy hóa, nguyên liệu được chuyển sang công đoạn nghiền bằng máy xúc lật.

c.Công đoạn Nghiền

Giai đoạn này được thực hiện nhằm nghiền đều tinh quặng sau nung thành các hạt rắn có kích cỡ nhỏ hơn tạo điều kiện thuận lợi cho quá trình hòa tan chất rắn ở công đoạn tiếp theo. Thiết bị sử dụng tại công đoạn là nghiền bằng máy nghiền hàm, máy nghiền bi ướt.

Quá trình nghiền được vận hành từng mẻ, mỗi mẻ nghiền kéo dài từ 5 tới 6 giờ. Nước được cấp vào máy nghiền nhằm duy trì hàm lượng rắn tiêu chuẩn là 80% để đảm kích thước hạt yêu cầu sau khi nghiền, đồng thời giảm bụi và hạn chế độ ồn phát sinh trong quá trình nghiền.

Hình 1.5. ảnh máy nghiền

d.Công đoạn ngâm (hòa tan)

Mục đích của công đoạn ngâm nhằm tách hàm lượng vonfram trong tinh quặng ở dạng rắn, huyền phù thành dạng dung dịch hòa tan, quy trình như sau:

+ Sau khi nghiền, tinh quặng dạng sệt được ngâm trong các bể chứa với thể tích 15 m3/bể. Tại đây, có bổ sung nước, gia nhiệt bằng hơi của lò hơi.

+ Kết thúc công đoạn ngâm hỗn hợp dung dịch chứa W sẽ được bơm vào các bể chứa để tiến hành các quy trình sản xuất tiếp theo.

Hiện tại, Nhà máy đầu tư sử dụng 8 bể ngâm (15m3/bể), công đoạn này không phát sinh khí thải.

e.Công đoạn Làm sạch/ khử bã

Từ hỗn hợp dung dịch thu được trong quá trình ngâm sẽ thêm acid clohydric (HCl) để đưa pH của dung dịch từ môi trường kiềm về môi trường trung tính (pH) 8-9. Phản ứng hóa học diễn ra như sau: 2HCl + Na2SiO3 → 2NaCl + H2SiO3↓.

Hỗn hợp sau khi đưa về môi trường trung tính đã khử bã được ép qua máy lọc khung bản để thu được dung dịch sạch, phần bã được thu giữ lại để tái sản xuất.

f.Công đoạn Lọc

Mục đích của công đoạn này là lọc tách phần chất rắn không hòa tan ra khỏi dung dịch. Dung dịch thu được gọi là sodium tungstate (gọi tắt là dung dịch ST) là một tiền chất chính để tạo ra sản phẩm APT và BTO. Thành phần chính của dung dịch ST là Na2WO4 , Na2MoO4, NaOH, Na2SiO3...Quá trình lọc được thực hiện bằng máy ép lọc khung bản, quy trình hoạt động diễn ra như sau:

+ Bước 1 - cấp liệu: Bơm cấp liệu sẽ bơm hỗn hợp dung dịch sau công đoạn hòa tan vào các khoang lọc được hình thành bởi các tấm lọc khung bản. Các tấm bản lọc được đóng chặt lại thông qua hệ thống xy lanh thủy lực.

+ Bước 2 - ép lọc: Dưới áp lực của bơm cấp liệu bùn và áp lực xy lanh, nước bắt đầu thấm qua lớp vải lọc và đi ra ngoài, phần cặn rắn không hòa tan được giữ lại. Bơm cấp liệu bùn hoạt động cho đến khi phần chất rắn trong khoang lọc đã đầy kín và áp xuất trong khoang lọc ở mức cân bằng với áp xuất của bơm. Lúc đó lưu lượng dung dịch thẩm thấu ra ngoài lớp vải bắt đầu ít dần và dừng hẳn.

+ Bước 3 - xả phần cặn rắn: hệ thống xy lanh của máy ép sẽ được điều khiển để nhả hết hành trình. Sau đó công nhân vận hành dùng tay tách từng tấm lọc khung bản, lúc này chất rắn, cặn bã khô nằm giữa 2 tấm lọc sẽ rơi xuống bên dưới vào bao chứa.

Kết thúc công đoạn Lọc, dung dịch ST thu được từ quá trình ép lọc được thu chứa trong thùng chứa trước khi chuyển qua công đoạn Làm sạch để tiếp tục quy trình sản xuất ra sản phẩm ATP, BTO; Hoặc chuyển qua công đoạn Kết tinh - Lọc để sản xuất ra sản phẩm muối Natri vonframate (Na2WO4). Phần cặn rắn thu gom tái sản xuất.

g.Công đoạn Kết tinh

Từ dung dịch sau khi đã làm sạch bã tùy theo nguyên liệu đầu vào hoặc yêu cầu của khách hàng mà Nhà máy sẽ sử dụng chất xúc tác là CaCl2 hoặc HCl để ra được các sản phẩm bán trung gian, cụ thể phản ứng hóa học và quy trình được thể hiện như sau:

Sản xuất Na2WO4:

+ Dung dịch muối Natri vonframate được bơm vào bể kết tinh theo mẻ, mỗi mẻ hoạt động cho đến khi nồng độ chất rắn đạt khoảng 50% trọng lượng ướt. Bể kết tinh được gia nhiệt bằng hơi qua một vỏ cấp nhiệt, hơi bay ra ngoài môi trường.

+ Khi kết thúc một mẻ kết tinh, dung dịch sệt (là hỗn hợp của dung dịch Na2WO4 và các tinh thể Na2WO4) được đưa vào máy ép lọc khung bản để tách Na2WO4 tinh thể ra khỏi dung dịch. Phần cặn rắn thu được là tinh thể Na2WO4 được đưa qua công đoạn đóng gói; còn dung dịch được tuần hoàn về công đoạn Trộn để tái sản xuất, thu hồi lượng wonfram có trong dung dịch.

Sản xuất CaWO4 và CaMoO4:

+ Dung dịch từ công đoạn làm sạch, sẽ thêm CaCl2 theo tỉ lệ 1:1 so với khối lượng hỗn hợp đưa vào. Phương trình phản ứng hóa học xảy ra như sau:

Na2WO4 + CaCl2 → CaWO4↓ + 2NaCl.

Na2MoO4 + CaCl2 → CaMoO4↓ + 2NaCl

+ Phản ứng hóa học diễn ra trong thời gian 45p đến 1 tiếng trong bể có trục khuấy để làm tăng tốc độ phản ứng. Hỗn hợp sau khi phản ứng với khoảng thời gian trên sẽ được lọc qua máy ép lọc khung bản cho ra thành phẩm là CaWO4/CaMoO4.

+ Sản phẩm CaWO4/CaMoO4 sẽ được đóng thùng để chuyển qua công đoạn sấy trước khi xuất bán. Nước sau khi ép sẽ được thu về bể tuần hoàn để tái sử dụng.

Sản xuất H2WO4:

![]() + Để sản xuất được H2WO4 thì dung dịch sau khi khử bã sẽ tiến hành thêm HCl để đưa hỗn hợp dung dịch về môi trường acid (pH từ 0.5-1). Phản ứng hóa học xảy ra như sau:

+ Để sản xuất được H2WO4 thì dung dịch sau khi khử bã sẽ tiến hành thêm HCl để đưa hỗn hợp dung dịch về môi trường acid (pH từ 0.5-1). Phản ứng hóa học xảy ra như sau:

Na2WO4 + 2HCl → 2NaCl + H2WO4↓.

+ Phản ứng hóa học trên diễn ra trong khoảng thời gian từ 30-45p bên trong bể chứa có trục khuấy để phản ứng hóa học diễn ra nhanh hơn. Kết thúc phản ứng hỗn hợp được lọc qua máy ép khung bản; tại máy ép khung bản sẽ thu được sản phẩm là H2WO4. Nước sau khi ép được thu gom để tái sử dụng trong quá trình khử bã.

+ Để thu được sản phẩm H2WO4 tinh thì tại máy ép khung bản chứa sản phẩm H2WO4 sẽ được rửa lọc 2 lần với mục đích là để rửa trôi lượng acid dư do bổ sung HCl ban đầu; nước rửa lọc có tính acid sẽ được thu về bể chứa nước thải sản xuất để tuần hoàn tái sử dụng.

Sản xuất (NH4)2MoO4:

+ Từ dung dịch sau khử/làm sạch, thêm NH4Cl theo tỉ lệ 1:1 với khối lượng kim loại có trong dung dịch. Phương trình hóa học xảy ra như sau: 2NH4Cl + Na2MoO4 → (NH4)2MoO4↓ + 2NaCl

+ Phản ứng diễn ra khoảng 30-45p trong bồn chứa có trục khuấy, kết thúc phản ứng hỗn hợp được lọc qua máy ép lọc khung bản. tại máy ép lọc thu được sản phẩm (NH4)2MoO4, nước sau khi ép được thu về bể tuần hoàn tái sử dụng. Thành phẩm (NH4)MoO4 sẽ được rửa 2 lần để loại bỏ NaCl và NH4Cl dư, nước rửa sẽ chuyển vào bể tuần hoàn tái sử dụng. Nước rửa lần ba chuyển qua HTXL nước thải.

Sản xuất MoO3:

+ Từ thành phẩm (NH4)2MoO4 thu được ở quá trình trên sẽ tiến hành nung ở nhiệt độ 300-400 độ C để thu được MoO3. Theo phương trình phản ứng phân hủy nhiệt như sau:

(NH4)2MoO4→ MoO3+2NH3+H2O.

- Ammonium molybdate là một hợp chất không bền khi bị nung nóng, dễ dàng phân hủy để giải phóng amonia NH3 và nước.

- Molybdenum trioxide MoO3 là sản phẩm rắn, có màu vàng nhạt và là oxit của molybdenum.

- Khí NH3 của quá trình nung sẽ được đi qua hệ thống xử lý khí thải của lò nung thành phẩm.

k. Công đoạn sấy

- Để đảm bảo yêu cầu bảo quản và chất lượng sản phẩm, ATP sau kết tinh được đưa vào lò sấy để đảm bảo độ ẩm. Nhiệt của quá trình sấy được cấp bởi hơi từ lò hơi. Sản phẩm APT khô từ máy sấy được thu gom vào phễu trước khi chứa trong các thùng nhỏ. Các thùng chứa được chuyển đến khu vực đóng gói sản phẩm APT hoặc lò nung để sản xuất BTO.

- Quá trình sấy làm phát sinh hơi nước, khí NH3 sẽ được hút bằng quạt hút thu gom, đưa về hệ thống xử lý và thu hồi khí NH3 để xử lý đạt quy chuẩn trước khi thải ra ngoài.

n. Công đoạn Đóng gói

Các sản phẩm được chứa trong các bồn chứa kích cỡ nhỏ. Sản phẩm được nạp vào phễu nạp liệu và sàng qua rây để tách thành hai loại thành phẩm có kích cỡ hạt khác nhau tùy theo yêu cầu của thị trường.

Sản phẩm sau khi phân loại sẽ được chứa vào các bao hoặc thùng chứa. Các bao và các thùng này được cân và dán nhãn trước khi xuất hàng.

3.3.Sản phẩm của dự án đầu tư:

Sản phẩm của Nhà máy bao gồm các sản phẩm trung gian (bán thành phẩm) từ quá trình sản xuất, gia công hợp chất vonfram và molypden, cụ thể như sau:

+ Các sản phẩm trung gian từ quá trình sản xuất, gia công hợp chất vonfram có công suất tối đa là 2.000 tấn sản phẩm/năm gồm: Na2WO4 (sản phẩm đã được cấp giấy phép môi trường thành phần); CaWO4 ; H2WO4.

+ Các sản phẩm trung gian từ quá trình sản xuất, gia công hợp chất molypden có công suất tối đa là 2.500 tấn sản phẩm/năm gồm: MoO3; CaMoWO4; (NH4)2MoO4.

Tất cả sản phẩm tại dự án được đóng gói với khối lượng 25 kg; 50kg; 500kg; 1.000 kg và được xuất khẩu sang các nước Châu Âu, Châu Mỹ, Úc hoặc bán lại cho đơn vị cung cấp nguyên liệu tinh quặng.

Hình 1.7. sản phẩm được đóng vào bao

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án

4.1 Các loại nguyên, nhiên liệu, vật liệu, hóa chất sử dụng

Nguyên liệu chính được sử dụng trong quá trình hoạt động của dự án bao gồm Tinh quặng: Ferberit (FeWO4), Vonframit ((Fe,Mn)WO4, tinh quặng Scheelit (CaWO4+ CaMoO4), Sodium polyacrylate (C3H3NaO2) khan, cụ thể như sau:

Bảng 1.1. Nhu cầu nguyên, nhiên vật liệu sử dụng cho sản xuất của dự án

|

ST T |

Loại nguyên liệu |

Đơn vị |

Định mức |

Xuất xứ |

|

Nguyên vật liệu chính |

||||

|

1 |

Tinh quặng: Ferberit (FeWO4), Vonframit ((Fe,Mn)WO4, tinh quặng Scheelit (CaWO4+ CaMoO4) |

Tấn/1tấn sản phẩm |

1,3 |

Việt Nam |

|

2 |

Sodium polyacrylate (C3H3NaO2) khan |

Tấn/1tấn sản phẩm |

0,11 |

Trung Quốc |

|

Vật liệu phụ |

||||

|

3 |

Màng lọc (máy lọc) |

Cái/tấn sản phẩm |

7 |

Trung Quốc |

|

4 |

Bao bì, túi nilon (đóng gói sản phẩm) |

Tấn/năm |

0,66 |

Việt Nam |

|

Nhu cầu sử dụng nhiên liệu |

||||

|

5 |

Củi (nguyên liệu đốt cho lò hơi 6 tấn/h) |

Tấn/tháng |

103 |

Đơn vị cung cấp trên địa bàn Phú Yên, Bình Định |

|

6 |

Mùn cưa (nguyên liệu đốt cho lò nung oxy hóa) |

Tấn/tháng |

210 |

Đơn vị cung cấp trên địa bàn Phú Yên, Đông Nai, Bình Dương |

|

7 |

Dầu DO (sử dụng cho xe nâng, xe xúc lật) |

Lít/tháng |

1.300 |

Công ty cung cấp xăng dầu Phú Yên |

Nguồn: Công ty Cổ phần khoáng sản.......

- Hóa chất sử dụng trong sản xuất tại Nhà máy bao gồm: Natri cacbonat khan (Na2CO3), Natri hidroxit khan (NaOH) và Vôi sống (CaO) làm môi trường để cho tinh quặng Vonfram phản ứng tạo ra các sản phẩm. Hóa chất được mua về từ các đơn vị trong, ngoài nước được nhập về Nhà máy và lưu giữ tại kho chứa hóa chất để sử dụng dần, cụ thể như sau:

Bảng 1.2. Nhu cầu hóa chất sử dụng trong quá trình sản xuất

|

STT |

Tên Hóa chất |

ĐVT |

Khối lượng |

Tên nhà cung cấp |

|

A |

Khu vực sản xuất |

|||

|

1 |

Natri cacbonat khan (Na2CO3) |

Tấn/1tấn sản phẩm |

0,34 |

Trung Quốc |

|

2 |

Natri hidroxit khan (NaOH) |

Tấn/1tấn sản phẩm |

0,2 |

Trung Quốc |

|

3 |

Vôi sống (CaO) |

Tấn/1tấn sản phẩm |

0,17 |

Việt Nam |

|

B |

Hóa chất sử dụng để xử lý khí thải |

|||

|

1 |

Natri hidroxit khan (NaOH) |

Tấn/1tấn sản phẩm |

0,08 |

Trung Quốc |

|

C |

Hóa chất sử dụng để xử lý nước thải sinh hoạt |

|||

|

1 |

Chlorine |

g/ngày |

30 |

Trung Quốc |

|

D |

Hóa chất sử dụng để xử lý nước thải sản xuất |

|||

|

1 |

NaOH |

Kg/ngày |

20 |

Trung Quốc |

Nguồn: Công ty Cổ phần khoáng sản ....

4.2.Nguồn cung cấp điện

- Phương án cấp điện: Nguồn điện cấp cho trạm biến áp của dự án là tuyến 22KV nổi hiện có thuộc mạng lưới cấp điện KCN Đông Bắc – Sông Cầu. Toàn bộ tuyến đường dây trung thế cấp nguồn cho dự án được bố trí đi nổi.

- Trạm biến áp 350KVA đã được đầu tư, xây dựng trong khuôn viên Nhà máy. Điện được sử dụng cho cho hoạt động vận hành máy móc thiết bị và chiếu sáng. Sử dụng mạng điện 3 pha cho hoạt động của nhà máy. Các thiết bị phục vụ cho hệ thống dây chuyền sản xuất của dự án chủ yếu sử dụng cáp điện áp 220 - 380V.

- Nhu cầu sử dụng điện tại dự án trung bình theo thống kê thực tế là khoảng 42.265 – 152.480 kWh/tháng. (Số liệu dựa trên hóa đơn tiền điện 10 tháng đầu năm năm 2024 được đính kèm tại phụ lục báo cáo). Tại dự án không sử dụng máy phát điện dự phòng.

4.3.Nguồn cung cấp nước

Nguồn nước cung cấp (nước thủy cục): Lấy từ mạng lưới cấp nước nằm trong KCN (của Công ty Cổ phần cấp thoát nước Phú Yên cung cấp), nước được đưa vào bể chứa nước và cấp trực tiếp phục vụ sản xuất, sinh hoạt, phòng cháy chữa cháy.

Mạng lưới cấp nước ngoài công trình (trong khuôn viên dự án):

+ Ống chính: D90mm, D110mm;

+ Ống nhánh: D63mm;

+ Chủng loại ống: sử dụng ống nhựa HDPE, uPVC.

Mạng lưới cấp nước bên trong công trình: Ống cấp nước lạnh bên trong công trình đều sử dụng ống nhựa uPVC; đường kính DN20 – DN80mm.

Nhu cầu sử dụng nước hiện tại của dự án theo thống kê thực tế trung bình khoảng 310 m3/tháng (được thống kê dựa trên hóa đơn tiền nước 10 tháng đầu năm 2024 đính kèm phụ lục báo cáo).

Bảng 1.3. Khối lượng nước sử dụng tại dự án

|

STT |

Đối tượng sử dụng |

Nước cấp (m3/ngày.đêm) |

Nước thải (m3/ngày.đêm) |

Ghi chú |

|

1 |

Nước cấp sinh hoạt |

2,7 |

2,7 |

Nước thải sau khi xử lý bằng bể tự hoại 3 ngăn được dẫn về hố ga thu nước thải của KCN Đông Bắc Sông Cầu |

|

2 |

Nước cấp sản xuất |

2 - 3 |

0 |

Hiện tại dự án chưa đưa vào vận hành công đoạn sản xuất phát sinh nước thải. |

|

3 |

Nước cấp lò hơi |

1 – 2,5 |

1,3 – 1,5 |

Nước thải từ khu vực lò hơi và hệ thống XLKT được tuần hoàn tái sản xuất về công đoạn hòa tan. |

|

4 |

Nước cấp bổ sung cho xử lý khí thải (hệ thống XLKT lò nung) |

1 – 1,5 |

0,1 – 0,3 |

|

|

5 |

Tổng |

9,7 |

2,7 |

|

Nguồn: Công ty Cổ phần khoáng sản ...

Bảng 1.4. Nhu cầu sử dụng nước tại dự án khi toàn bộ dây chuyền sản xuất hoạt động

|

STT |

Đối tượng sử dụng nước |

Nước cấp (m3/ngày.đêm) |

Nước thải (m3/ngày.đêm) |

Ghi chú |

|

1 |

Nước cấp sinh hoạt (60 công nhân) |

2,7 |

2,7 |

Nước thải sau khi xử lý bằng bể tự hoại 3 ngăn được dẫn về HTXLNT sinh hoạt để xử lý sau đó đấu vào hố gas tiếp nhận nước thải của Khu công nghiệp Đông Bắc Sông Cầu |

|

2 |

Nước cấp sản xuất |

58,5 |

58,5 |

Định mức 4,5 m3/tấn sản phẩm. Mỗi ngày Nhà máy sản xuất 13 tấn sản phẩm/ngày |

|

3 |

Nước cấp lò hơi |

12 |

2 |

Nước cấp sẽ chuyển thành hơi cấp cho công đoạn kết tinh – lọc và một phần bay hơi nên lượng nước thải xả đáy lò hơi có phát sinh không nhiều chỉ khoảng 2m3/ngày.đêm sau đó đưa về bể chứa 60 m3 tái sử dụng trong công đoạn hòa tan |

|

4 |

Nước cấp cho xử lý khí thải (bổ sung hàng ngày) |

15 |

3 |

Nước thải được tái sử dụng tái sử dụng trong công đoạn hòa tan |

|

5 |

Tổng cộng (1÷4) |

88,2 |

66,2 |

|

|

6 |

Nước tưới cây |

7 |

- |

|

Nguồn: Công ty Cổ phần khoáng sản.......

5.Các thông tin khác liên quan đến Dự án

5.1.Vị trí địa lý, địa điểm hoạt động của Dự án

Khu đất thực hiện dự án có tổng diện tích là 23.900 m2 nằm KCN Đông Bắc Sồng Cầu Khu vực 1, xã Xuân Hải, thị xã Sông Cầu, tỉnh Phú Yên. Ranh giới tiếp giáp của dự án được xác định như sau:

+ Phía Nam giáp với đường số 5 nằm trong KCN.

+ Phía Bắc giáp với đất trống của KCN Đông Bắc Sông Cầu (khu vực 2).

+ Phía Đông giáp với Công ty Cổ phần Xuân Hải nằm trong KCN.

+ Phía Tây giáp với Công ty TNHH Bảo Long Phú Yên nằm trong KCN.

Dự án đã được Sở TNMT tỉnh Phú Yên cấp giấy chứng nhận quyền sử dụng đất quyền sở hữu nhà ở và tài sản khác gắn liền với đất tại số BC 133026 ngày 18/10/2011. Ranh giới dự án được giới hạn bởi các điểm B, C, E, F có tọa độ địa lý như sau:

Bảng 1.5. Tọa độ các điếm tiếp giáp của dự án

|

TT |

Điểm mốc |

Tọa độ (Hệ tọa độ VN 2000) |

||

|

X(m) |

Y(m) |

Cạnh (m) |

||

|

1 |

B |

1504117.980 |

580482.580 |

140.6 |

|

2 |

C |

1503990.710 |

580595.290 |

170.0 |

|

3 |

E |

1504087.710 |

580697.050 |

140.6 |

|

4 |

F |

1504213.080 |

580584.340 |

170.0 |

Nguồn: Bản vẽ đo đạc địa chính khu đất, Sở Tài nguyên môi trường tỉnh Phú Yên, 2007

Hình 1.8. vị trí dự án

5.2.Các hạng mục công trình xây dựng và máy móc thiết bị tại Nhà máy

Tổng diện tích đất của dự án: 23.900 m2. Trong đó, diện tích các hạng mục công trình đã được xây dựng tại dự án được thể hiện như sau:

Bảng 1.6. Các hạng mục công trình của Nhà máy

|

TT |

HẠNG MỤC |

Ký hiệu |

Dài (m) |

Rộng (m) |

Diện tích (m2) |

|

1 |

Nhà xưởng 1 (đã bao gồm khu xử lý nước thải) |

1 |

100 |

30 |

3000 |

|

2 |

Nhà xưởng 2-3 |

2 |

86,2 |

30 |

2586 |

|

3 |

Nhà văn phòng |

3 |

21 |

8,2 |

172,2 |

|

4 |

Nhà chờ thay ca |

4 |

33,3 |

9,4 |

313,02 |

|

5 |

Nhà bảo vệ |

5 |

4 |

3 |

12 |

|

6 |

Nhà xe |

6 |

15 |

6 |

90 |

|

7 |

Nhà lò sấy |

7 |

12 |

12 |

144 |

|

8 |

Nhà bồn quay |

8 |

16 |

9 |

144 |

|

9 |

Trạm xử lý nước thải |

9 |

22,3 |

7,2 |

160,56 |

|

10 |

Trạm điện |

10 |

5 |

4,201 |

21,005 |

|

11 |

Trạm cân |

11 |

19,25 |

4,5 |

86,625 |

|

12 |

Nhà xưởng 4 |

13 |

78 |

30 |

2340 |

|

13 |

Nhà kho 1 |

14 |

24,6 |

15,25 |

375,15 |

|

14 |

Nhà xưởng 5 |

15 |

32,25 |

15 |

483,75 |

|

15 |

Bể nước PCCC |

16 |

8,6 |

4,4 |

37,84 |

|

16 |

Bể chứa nước |

17 |

3 |

3 |

9 |

|

Đất cây xanh cảnh quan và sân đường nội bộ |

13924,85 |

||||

|

Tổng diện tích đất thực hiện dự án |

23.900 |

||||

Nguồn: Mặt bằng tổng thể của Dự án

Bảng 1.7. Bảng các thiết bị tại Nhà máy

|

STT |

Tên thiết bị |

Thông số kỹ thuật |

Đơn vị |

Số lượng |

Ghi chú |

|

I |

Thiết bị sản xuất chính |

|

|

|

|

|

1 |

Lò nung - oxy hóa tinh quặng 1 |

BxLxH = 3x10x2m Vật liệu: Thép Công suất: 6 tấn/ngày |

Cái |

1 |

Hiện tại không còn sử dụng 02 lò nung này và đã thay bằng 01 lò nung cố định mới với công suất tương đương |

|

2 |

Lò nung - oxy hóa tinh quặng 2 |

DxL = 2,5x9,0m Vật liệu: Thép Công suất: 5,5 kw |

Cái |

1 |

|

|

3 |

Máy nghiền 1 |

DxL = 1,5x3,0m; Công suất: 15 kw |

Cái |

1 |

Đã lắp đặt |

|

4 |

Máy nghiền 2 |

DxL = 0,8x3,0m; Công suất: 15 kw |

Cái |

1 |

Đã lắp đặt |

|

5 |

Thùng đựng liệu |

DxL= 2,0x2,0m; VL: Thép |

Cái |

2 |

Đã lắp đặt |

|

6 |

Nồi nấu liệu (bằng điện) |

V=10m3; VL: Thép; Công suất: 20 kw |

Cái |

2 |

Đã lắp đặt |

|

7 |

Thùng ra liệu |

v=27m3; VL: Thép |

Cái |

1 |

Đã lắp đặt |

|

8 |

Máy ép lọc dạng 1 |

Diện tích ép 120 m2 |

Cái |

4 |

Đã lắp đặt |

|

9 |

Máy ép lọc dạng 2 |

Diện tích ép 60 m2 |

Cái |

2 |

Đã lắp đặt |

|

10 |

Máy ép lọc dạng 3 |

Diện tích ép 40 m2 |

Cái |

1 |

Đã lắp đặt |

|

11 |

Máy cô đặc |

v=18m3; VL: Thép; Công suất: 11 kw |

Cái |

3 |

Đã lắp đặt |

|

12 |

Máy hòa trộn |

Công suất: 11 kW |

Cái |

1 |

Đã lắp đặt |

|

13 |

Máy tách w và Mo |

v=21 m3; Công suất: 7,5 kW |

Cái |

3 |

Đã lắp đặt |

|

14 |

Thiết bị hấp phụ trao đổi ion |

V = 10m3 |

Cái |

4 |

Đã lắp đặt |

|

15 |

Máy nén khí |

Công suất: 55 kw |

Cái |

1 |

Đã lắp đặt |

|

16 |

Cụm thiết bị chưng cất, kết tinh |

V = 5m3; Công suất: 7,5 kw |

Hệ |

1 |

Đã lắp đặt |

|

17 |

Máy tạo chân không |

Công suất: 15 kw |

Cái |

1 |

Đã lắp đặt |

|

STT |

Tên thiết bị |

Thông số kỹ thuật |

Đon vị |

Số lượng |

Ghi chú |

|

18 |

Máy trộn |

V = 5m3; Công suất: 15 kw |

Cái |

1 |

Đã lắp đặt |

|

19 |

Cụm thiết bị lắng H2WO4 |

V = 10 m3; Công suất 11 kw |

Cái |

1 |

Đã lắp đặt |

|

20 |

Cụm thiết bị lắng H2WO4 |

V = 5 m3; Công suất 7,5kW |

Cái |

1 |

Đã lắp đặt |

|

21 |

Máy ép lọc dạng 4 |

Diện tích ép 100m3 |

Cái |

4 |

Đã lắp đặt |

|

II |

Thiết bị phụ trợ |

|

|

|

|

|

1 |

Lò hơi đốt củi |

Công suất 6 tấn/h |

Cái |

1 |

Đã lắp đặt |

|

2 |

Hệ thống làm mềm nước cấp cho lò hơi |

Công suất: 10m3/h |

Hệ |

1 |

Đã lắp đặt |

|

3 |

Hệ thống xử lý và thu hồi khí NH3 |

Công suất: 6.000m3/h |

Hệ |

1 |

Đã lắp đặt |

|

4 |

Hệ thống xử lý khí thải lò hơi |

Công suất: 10.000m3/h |

Cái |

1 |

Đã lắp đặt |

|

5 |

Hệ thống xử lý khí thải lò nung |

Công suất: 25.000m3/h |

Cái |

1 |

Đã lắp đặt |

|

6 |

Hệ thống xử lý hơi axit |

Công suất: 6.000m3/h |

Cái |

1 |

Đã lắp đặt |

|

7 |

HTXL nước thải sản xuất |

Công suất 75 m3/ng.đ |

Hệ |

1 |

Đã lắp đặt |

|

8 |

HTXL nước thải sinh hoạt |

Công suất 3,0 m3/ng.đ |

Hệ |

1 |

Đã lắp đặt |

Nguồn: Công ty Cổ phần khoáng sản.........

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường kho chứa phân bón, thuốc bảo vệ thực vật

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sắt thép

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng nhà máy vải địa kỹ thuật

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đan nhựa giả mây

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất, gia công bao bì nhựa

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy chế biến thủy sản đông lạnh

- › Báo cáo ĐTM dự án đầu tư xây dựng trang trại nông nghiệp tổng hợp

- › Báo cáo đề nghị cấp giấy phép môi trường dự án nhà máy sản xuất sợi

- › Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án khu vui chơi giải trí

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sơn

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất chăn ga gối nệm

Gửi bình luận của bạn