Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất chăn ga gối nệm

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất chăn ga gối nệm mút, nệm bông, nệm PE, nệm lò xo với mục tiêu sản xuất và gia công 51.100 bộ sản phẩm/ năm.

Ngày đăng: 03-01-2025

462 lượt xem

CHƯƠNG 1 THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ...................... 1

3. Công suất, công nghệ, sản phẩm của dự án đầu tư........................................ 2

3.1. Công suất của dự án đầu tư................................................................... 2

3.2 Công nghệ sản xuất của dự án đầu tư, mô tả việc lựa chọn công nghệ sản xuất của dự án đầu tư:...2

3.3. Sản phẩm của dự án đầu tư....................................................................... 13

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư...... 14

4.3. Các thông tin khác liên quan đến dự án đầu tư............................................... 19

CHƯƠNG 2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 23

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..23

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường................ 24

CHƯƠNG 3 HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ...... 25

2. Mô tả về môi trường tiếp nhận nước thải của dự án............................................... 25

2.1. Hiện trạng các thành phần môi trường đất, nước, không khí nơi thực hiện dự án..... 25

CHƯƠNG 4. ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ...28

1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng dự án...28

1.2. Về công trình, biện pháp lưu giữ rác thải sinh hoạt, chất thải xây dựng, chất thải rắn công nghiệp thông thường và chất thải nguy hại.. 28

1.4. Về công trình, biện pháp giảm thiểu tiếng ồn, độ rung................................... 30

2. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn dự án đi vào vận hành..31

2.4. Về công trình, biện pháp giảm thiểu tiếng ồn, độ rung, bảo đảm quy chuẩn kỹ thuật về môi trường..47

2.5. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm...

CHƯƠNG 1.

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT...

Địa chỉ văn phòng: Dương Quảng Hàm, Tổ 33, Kp. 5, Phường 6, Quận Gò Vấp, Tp. Hồ Chí Minh.

Người đại diện theo pháp luật của chủ dự án đầu tư: ........... Chức vụ: Giám đốc

Số giấy tờ pháp lý của cá nhân: ....

Ngày cấp: ...

Nơi cấp: Cục cảnh sát quản lý hành chính về trật tự xã hội

Địa chỉ thường trú: Lê Đức Thọ, Phường 17, Quận Gò Vấp, Tp. HCM.

Địa chỉ liên lạc: Lê Đức Thọ, Phường 17, Quận Gò Vấp, Tp. HCM.

Giấy chứng nhận đăng ký doanh nghiệp Công ty với mã số doanh nghiệp là ... đăng ký lần đầu ngày 07/07/2004, đăng ký thay đổi lần thứ 12 ngày 05/12/2024 của Công ty TNHH Thương Mại và Sản xuất ... do Sở Kế hoạch và Đầu tư Thành phố Hồ Chí Minh cấp.

Giấy chứng nhận đăng ký hoạt động chi nhánh với mã số chi nhánh là ..., đăng ký lần đầu ngày 31/05/2024 của Chi nhánh Công ty TNHH Thương mại và Sản xuất .. do Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp.

Quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 250/QĐ-BQL, cấp lần đầu ngày 02/07/2024 do Ban Quản lý Khu kinh tế tỉnh Bình Định cấp.

2.Tên dự án đầu tư

CHI NHÁNH CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT

Địa điểm thực hiện dự án đầu tư: Nhà xưởng số 1 + 2 và hạ tầng kỹ thuật xung quanh nhà xưởng tại KCN Nhơn Hội (Khu A) (thuê lại Nhà xưởng của Công ty Cổ phần Sản xuất Đầu tư Dịch vụ ....)

Quy mô của dự án đầu tư:(phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Dự án “Chi nhánh Công ty TNHH Thương Mại và Sản xuất...: có tổng vốn đầu tư 36 tỷ đồng thuộc dự án nhóm C (theo tiêu chí phân loại của Luật Đầu tư công).

Dự án không thuộc loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường tại phụ lục II của nghị định 08/2022/NĐ-CP ngày 10/01/2022.

Dự án thuộc mục 2 của Phụ lục V danh mục các dự án đầu tư nhóm III ít có nguy cơ tác động xấu đến môi trường quy định tại khoản 5 Điều 28 của Luật Bảo vệ môi trường 2020, nên dự án thuộc nhóm III.

Căn cứ khoản 4 Điều 28, nội dung báo cáo đề xuất cấp giấy phép môi trường đối với dự án nhóm III thực hiện theo mẫu XI của Nghị định 08/2022/NĐ-CP ngày 10/01/2022.

Căn cứ theo khoản 4 Điều 41 Luật Bảo vệ Môi trường 2020 về thẩm quyền cấp Giấy phép môi trường thì dự án thuộc quyền cấp Giấy phép môi trường của Ban Quản lý Khu kinh tế tỉnh Bình Định.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư

Dự án hoạt động với mục đích sản xuất và gia công chăn, ga, gối, nệm mút, nệm bông, nệm PE, nệm lò xo; sản xuất giường, tủ, bàn ghế vơi quy mô cụ thể như sau:

- Chăn: 2.000 bộ/năm;

- Ga: 2.000 bộ/năm;

- Gối: 5.000 bộ/năm;

- Nệm sofa và nệm mút: 30.000 bộ/năm

- Nệm bông: 3.500 bộ/năm

- Nệm PE: 8.600 bộ/năm

3.2.Công nghệ sản xuất của dự án đầu tư, mô tả việc lựa chọn công nghệ sản xuất của dự án đầu tư:

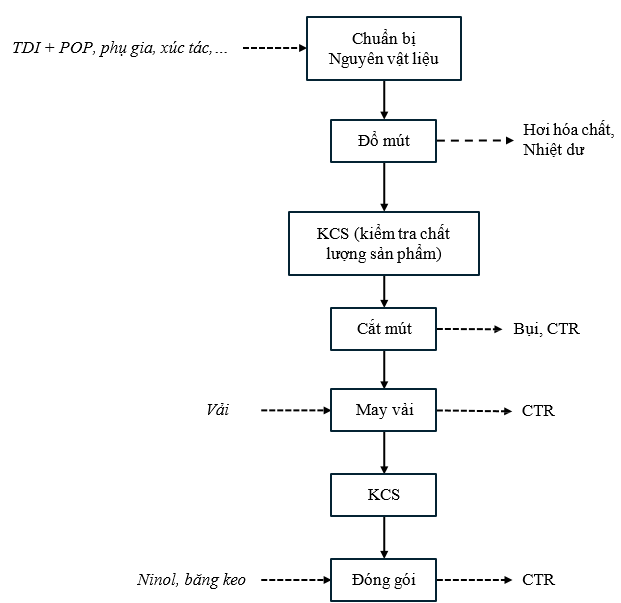

3.2.1.Quy trình sản xuất nệm mút:

Hình 1.1. Quy trình sản xuất nệm mút

Thuyết minh quy trình:

-Bước 1: Nguyên liệu.

Các hóa chất là nguyên liệu chính (TDI + POP) và chất phụ gia, chất xúc tác, chất độn, chất tạo màu.

-Bước 2: Đổ mút.

Trước khi đổ khuôn, máy đổ khuôn sẽ được lót giấy draft và bôi trơn khuôn bằng Silicon trước khi đổ mút. Các nguyên liệu sau khi được định mức sẽ được khuấy trộn đều trước khi đổ nguyên liệu vào khuôn.

Nguyên liệu sẽ được dẫn theo đường ống kín bơm vào trong khuôn, nhiệt độ khuôn kiểm soát ở 35 – 50℃. Thời gian nhập liệu vào khuôn từ 30 đến 45 phút. Tại vị trí của máy đổ khuôn có 1 đường ống cấp nước và 1 đường ống cấp nguyên liệu sau quá trình trộn.

Quá trình nhũ hóa và nở:

Sau khi nguyên liệu được đổ vào, sẽ diễn ra quá trình nhũ hóa trong khoảng thời gian ngắn (6-15 giây đối với mút mềm), bọt khí bắt đầu phát tán ở bên trong và tăng lượng bọt khí, cùng với sự gia tăng của lượng bọt khí, bề mặt sẽ xuất hiện lớp nhũ trắng. Nhiệt độ khuôn kiểm soát ở 35 - 50℃.

Quá trình nở hoàn toàn:

Sau 100 – 200 giây sau khi trộn, phản ứng thổi dừng lại, còn phản ứng keo hóa tiếp tục. Khi nở hoàn toàn, những thành mỏng này vỡ ra và các khí được giải phóng. Cuối cùng mút được keo hóa phù hợp và đủ mạnh để giữ khối mút ổn định. Thời gian từ khi bắt đầu đến nở hoàn toàn gọi là thời gian nở.

Quá trình keo hóa:

Phản ứng keo hóa (hay polymer hóa/Gel hóa) tiếp tục đến khi đạt được thời gian gọi là thời gian keo hóa (thường diễn ra từ 60-120 giây sau thời gian nở) khi khối lượng mút đã được keo hóa. Để kiểm tra khối mút đã được kheo hóa hay chưa, dùng que gỗ nhúng sâu khoảng 2 - 4cm vào khối mút cho đến khi cảm thấy sự đàn hồi. Khi lớp da bên ngoài khối mút không dính khi chạm đầu ngón tay vào nghĩa là đã đạt thời gian không dính.

Trong quá trình đổ mút vào khuôn và để nở, lượng hơi hóa chất sẽ được hút ra ngoài bằng hệ thống mùi và hơi hóa chất tại dây chuyền đổ mút tự động.

-Bước 3: KCS 1.

Bán thành phẩm được tiến hành kiểm tra độ cứng (độ bền) mút xốp bằng thiết bị kiểm tra chuyên dụng.

-Bước 4: Cắt mút.

Sau đó, các khối mút bán thành phẩm được qua công đoạn cắt, cắt thành những tấm dày, mỏng, họa tiết theo yêu cầu.

-Bước 5: May vải.

Vải sẽ được lựa chọn theo màu sắc và chất lượng. Sau đó, được cắt theo kích thước phù hợp và lồng vào tấm mút trần.

-Bước 6: KCS 2.

Sản phẩm tiếp tục được kiểm tra đã đúng với yêu cầu không.

+ Nếu chưa, chuyển về công đoạn cắt mút để chỉnh sửa;

+ Nếu sản phẩm đã đạt yêu cầu sẽ được dán tem và chuyển sang đóng gói.

-Bước 7: Đóng gói.

Sản phẩm sau khi kiểm tra, sẽ được đóng gói, dán tem mác, giấy bảo hành. Sau đó, xe nâng và xe đẩy được sử dụng để vận chuyển nguyên vật liệu, bán thành phẩm. thành phẩm đến khu vực thành phẩm.

Các mút thừa, sản phẩm lỗi, hư hỏng không đạt yêu cầu về chất lượng như độ cứng, độ bền được chuyển qua công đoạn sản xuất mút tái chế.

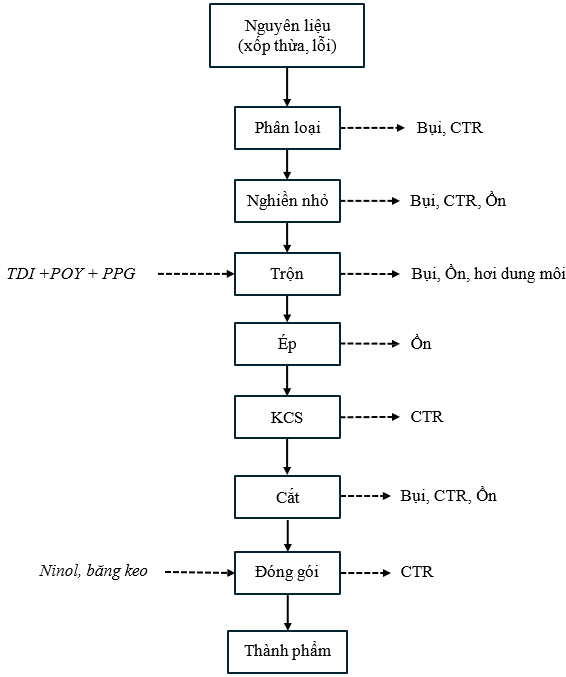

Hình 1.2. Quy trình sản xuất mút tái chế

Thuyết minh quy trình:

Nguyên liệu sản xuất mút tái chế là các mảng mút thừa, sản phẩm mút hư hỏng, lỗi từ quá trình sản xuất mút thành phẩm của nhà máy, không nhập từ bên ngoài về. Các nguyên liệu này được phân loại theo màu trước khi cho qua máy cắt.

Qua máy băm, các miếng xốp lớn được cắt nhỏ kích thước 1-2 cm. Tuỳ theo yêu cầu sản phẩm mà trong cùng một mẻ sẽ nghiền xốp cùng màu hoặc khác màu.

Mút xốp sau khi băm được hút lên buồng chứa Tại các buồng chứa, xốp vụn được hút về bồn trộn. Tại đây xốp vụn được trộn với hỗn hợp nguyên liệu TDI, POP, PPG bằng máy trộn. Các nguyên liệu TDI, POP, PPG (không pha trộn với nước) được công nhân cho vào thùng chứa 100 lít và khuấy trộn bằng máy, sau đó hỗn hợp được bơm về bồn trộn để trộn với xốp vụn, hỗn hợp có chức năng như một loại keo, kết dính các xốp vụn lại với nhau. Tỉ lệ trộn giữa xốp vụn và hỗn hợp nguyên liệu là 3:1.

Sau khi trộn, hỗn hợp xốp được xả vào các khuôn và chuyển đến máy ép và ép thành những khối xốp lớn. Quá trình ép thực hiện ở nhiệt độ thường, không gia nhiệt.

Sau 12 giờ các khối xốp được chuyển sang công đoạn cắt, gọt để tạo thành các tấm xốp theo yêu cầu khách hàng.

Xốp thừa từ quy trình này tiếp tục được đưa qua máy nghiền để tạo thành các sản phẩm xốp tái chế mới.

Kích thước thông thường của sản phẩm xốp tái chế bán ra 50 cm x 190 cm, dày 5-10 cm, nặng 0,3-0,5 kg

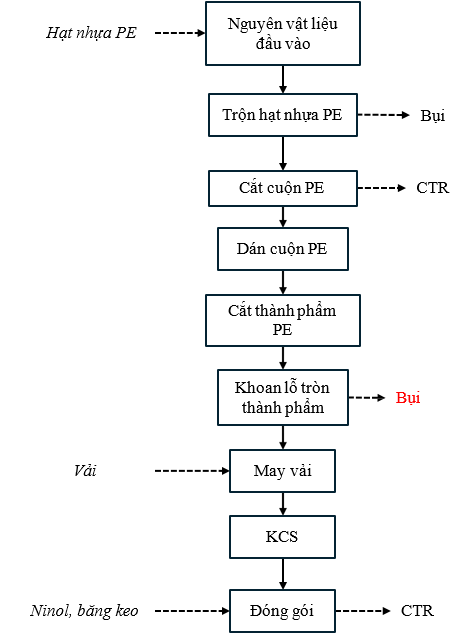

3.2.2.Quy trình sản xuất nệm PE

Hình 1.3. Quy trình sản xuất nệm PE

Thuyết minh quy trình:

-Bước 1: Nguyên vật liệu.

Nguyên liệu chính là các hạt PE, nguyên liệu phụ trợ là bột đá, bột nở. Các nguyên liệu sẽ được đổ vào bồn trộn theo tỷ lệ nhất định.

-Bước 2: Trộn hạt nhựa PE.

Các nguyên liệu sau khi được đổ vào bồn sẽ được trộn đều bằng máy, sau đó sử dụng máy thổi (có sử dụng nhiệt) để làm giãn nở các nguyên vật liệu thành phẩm đến kích thước theo quy định

Dựa theo kích cỡ mong muốn để cắt các tấm nhựa đã dán thành từng kiểu kích thước khác nhau và đục lỗ thông hơi. Tiến hành kiểm tra các tấm nhựa thành phẩm sau đó đóng gói và nhập vào kho.

-Bước 3: Cắt cuộn PE.

Các tấm nhựa sẽ được chuyển qua công đoạn cuộn, cuộn thành từng cuộn.

-Bước 4: Dán cuộn PE.

Sau khi được cuộn thành các cuộn, thành phẩm sẽ được dán từng lớp nhựa có độ dày từ 3cm đến 20cm bằng máy chập dán (sử dụng nhiệt).

-Bước 5: Cắt thành phẩm PE.

Sau đó, dựa vào kích cỡ theo yêu cầu các sản phẩm sẽ được đưa vào máy cắt để các theo kích thước quy định.

-Bước 6: Khoan lỗ tròn thành phẩm.

Ở bước tiếp theo, thành phẩm sẽ được chuyển đến công đoạn đục lỗ thông hơi.

-Bước 7: May vải

Vải sẽ được lựa chọn theo màu sắc và chất lượng. Sau đó, được cắt theo kích thước phù hợp và lồng vào tấm nệm trần.

-Bước 8: KCS.

Thành phẩm sẽ được kiểm tra nếu yêu cầu về kích thước, chất lượng

-Bước 9: Đóng gói.

Thành phẩm được đóng gói và chuyển đến kho lưu trữ thành phẩm.

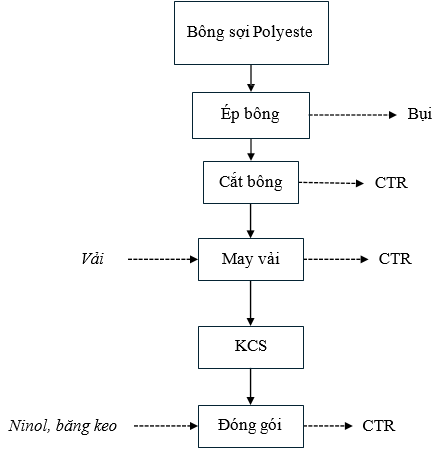

3.2.3.Quy trình sản xuất nệm bông

Hình 1.4. Quy trình sản xuất nệm bông

Thuyết minh quy trình:

-Bước 1: Bông sợi Polyeste.

Nguyên liệu đầu vào của quá trình sản xuất nệm bông ép là các loại bông sợi polyester sẽ được cân theo tỷ lệ nhất định để đảm bảo sự gắn kết giữa các sợi bông xơ trong thành phần lõi nệm.

-Bước 2: Rắc bông.

Nguyên liệu được đưa qua máy thực hiện kỹ thuật rắc bông để bông phủ đều trên bề mặt.

-Bước 3: Cán bông.

Bông sau khi được rắc đều sẽ được cán chặt tạo thành lớp bông ép có độ dày mỏng tùy thuộc vào nhu cầu khách hàng.

-Bước 4: Cắt bông.

Tấm bông sau khi được cán, sẽ được đưa qua máy cắt theo kích thước lõi nệm theo nhu cầu khách hàng.

-Bước 5: Đóng gói.

Sau khi cắt xong nệm sẽ được đóng gói trong các túi nilon.

-Bước 6: KCS.

Các nệm bông sau khi được đóng gói sẽ được kiểm tra một lần nữa trước khi nhập kho.

3.2.4.Quy trình sản xuất chăn, ga:

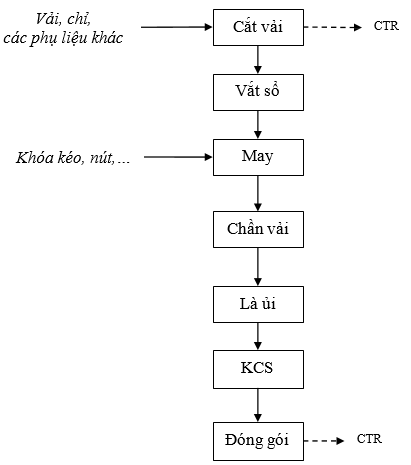

Hình 1.5. Quy trình sản xuất chăn, ga

Thuyết minh quy trình:

-Bước 1: Cắt vải.

+ Nguyên liệu cần để sản xuất chăn: vải, chỉ, bông xơ

+ Nguyên liệu cần để sản xuất ga: vải, chỉ, thun may viền

Vải sẽ được cắt theo kích thước phù hợp với từng loại sản phẩm và tiến hành may.

-Bước 2: Vắt sổ.

Vải sau khi cắt xong, sẽ được chuyển đế công đoạn vắt sổ.

-Bước 3: May.

Công nhân tiến hành may để ráp từng bộ phận lại với nhau. Có thể thêm khóa kéo, nút hoặc viền trang trí.

-Bước 4: Chần vải.

Sau đó, công nhân sẽ đưa bán thành phẩm vào máy chần vải. Máy sẽ tạo ra các đường may để giữ lớp lót cố định giữa các lớp vải.

Đường may: Đường may có thể được thực hiện theo các mẫu khác nhau (chữ thập, hình vuông, v.v.) tùy thuộc vào thiết kế.

-Bước 5: Là ủi

Trải ga lên bề mặt phẳng, sau đó Là từ giữa ra ngoài: Bắt đầu là từ trung tâm ra các cạnh để tránh nếp nhăn.

Sau đó, công nhân sẽ kiểm tra lại sản phẩm. Nếu chưa phẳng sẽ tiếp tục ủi lại.

-Bước 4: KCS.

Sản phẩm trước khi đóng gói sẽ được kiểm tra về chất lượng, các đường may,…

-Bước 5: Đóng gói.

Sản phẩm đạt yêu cầu sẽ được đóng gói và chuyển đến kho lưu thành phẩm.

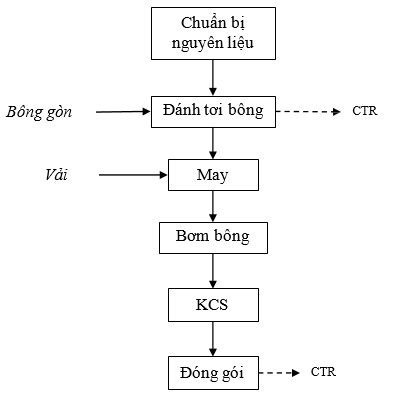

3.2.5.Quy trình sản xuất gối:

Hình 1.6. Quy trình sản xuất gối

Thuyết minh quy trình:

-Bước 1: Chuẩn bị nguyên liệu

Nguyên liệu chính để sản xuất gối là bông gòn. Bông gòn sau khi nhập sẽ được lưu kho. Bông gòn sẽ được kiểm tra về chất lượng trước khi được chuyển đến công đoạn đánh tơi.

-Bước 2: Đánh tơi bông

Bông gòn sẽ được đưa vào băng tải để chuyển vào máy đánh tơi bông. Bông gòn sẽ được đưa vào máy đánh tơi khép kín.

Tại đầu ra của bông gòn sau khi đánh tơi, sẽ có nhân viên kiểm tra về độ tơi của bông gòn trước bông gòn được bơm vào bao để lưu trữ sử dụng.

-Bước 3: May

Ở công đoạn may áo gối, công nhân sẽ lựa chọn vải theo màu sắc và chất lượng từng loại gối

Sau khi chọn vải xong, công nhân sẽ tiến hành cắt theo kích thước yêu cầu.

Vải sau khi cắt xong sẽ được may và thêu theo yêu cầu. Sau đó, áo gối sẽ được may dây kéo.

-Bước 4: Bơm bông

Bông gòn sẽ được công nhân bơm vào gối theo định lượng quy định sẵn.

-Bước 5: KCS

Gối sau khi được bơm gòn sẽ được kiểm tra về độ phồng, độ đàn hồi, chất lượng may thêu.

+ Nếu sản phẩm đạt yêu cầu sẽ được chuyển đến công đoạn đóng gói.

+ Nếu sản phẩm chưa đạt, sẽ được chuyển về các công đoạn để chỉnh sửa.

-Bước 6: Đóng gói

Sản phẩm đạt yêu cầu sẽ được đóng gói và chuyển đến kho lưu thành phẩm.

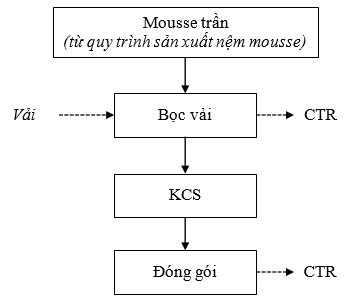

3.2.6.Quy trình sản xuất nệm sofa

Hình 1.7. Quy trình sản xuất sofa

Thuyết minh quy trình:

-Bước 1: Nguyên liệu.

Mút trần (mút không bọc vỏ nệm) được chuyển đến khu vực sản xuất nệm sofa.

-Bước 2: Bọc

Vải và da sau khi được cắt sẽ được may hoặc định hình bằng đinh bắn để cố định vào các miếng đệm.

-Bước 3: KCS

Sản phẩm hoàn thiện sẽ được đưa đến khu vực kiểm tra.

+ Nếu sản phẩm đạt, sẽ được chuyển đến công đoạn đóng gói.

+ Nếu sản phẩm chưa đạt yêu cầu sẽ được chỉnh sửa trước khi chuyển đến công đoạn đóng gói.

-Bước 4: Đóng gói

Sản phẩm sau khi được kiểm tra đạt yêu cầu sẽ được đóng gói và chuyển đến kho thành phẩm.

3.3.Sản phẩm của dự án đầu tư

Dự án hoạt động với mục tiêu sản xuất và gia công chăn, ga, gối, nệm mút, nệm bông, nệm PE, nệm lò xo. Quy mô của từng loại sản phẩm như sau:

|

STT |

Tên sản phẩm |

Công suất theo Chấp thuận chủ trương đầu tư (bộ/năm) |

Tỷ lệ |

|

|

|

|

|

(%) |

|

|

1 |

Chăn |

2.000 |

3,9 |

||

|

2 |

Ga |

2.000 |

3,9 |

||

|

3 |

Gối |

5.000 |

9,8 |

||

|

4 |

Nệm sofa, nệm mút |

30.000 |

58,7 |

||

|

5 |

Nệm bông |

3.500 |

6,9 |

||

|

6 |

Nệm PE |

8.600 |

16,8 |

||

|

TỔNG |

51.100 |

100 |

|||

(Nguồn: Công ty TNHH Thương mại và Sản xuất ....)

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1.Giai đoạn thi công

Nhu cầu sử dụng nguyên vật liệu, nhiên liệu

Dự án thuê nhà xưởng do Công ty Cổ phần Sản xuất Đầu tư Dịch vụ .... xây dựng và cho thuê nên không xây dựng nhà xưởng.

Dự án chỉ thực hiện xây dựng các công trình bảo vệ môi trường và vận chuyển máy móc vào nhà xưởng.

Nhu cầu sử dụng nước

Nước dùng cho sinh hoạt của công nhân: Nhu cầu sử dụng nước sinh hoạt của mỗi công nhân bình quân theo TCVN 13606:2003 là 25 lít/người/ngày. Như vậy nhu cầu cấp nước sinh hoạt: Q = 20 người x 25 lít/người/ngày = 0,5 m3/ngày.

Nước dùng trong quá trình thi công: Nước cấp cho quá trình vệ sinh, làm mát thiết bị, máy móc và nước cho các hoạt động tưới ẩm nền đường, vật liệu xây dựng khoảng 1 ÷ 2 m3/ngày.

Tổng nhu cầu sử dụng nước giai đoạn thi công xây dựng dự án khoảng 2,5m3/ngày.

Nguồn nước: Nước cấp phục vụ cho giai đoạn thi công được lấy từ hệ thống cấp nước do Công ty Cổ phần Sản xuất Đầu tư Dịch vụ .... cung cấp.

Nhu cầu sử dụng điện

Nguồn điện được lấy từ nguồn điện do Công ty Cổ phần Sản xuất Đầu tư Dịch vụ... cung cấp khi thuê nhà xưởng.

4.2.Giai đoạn vận hành

Nguyên nhiên vật liệu

Trong quá trình sản xuất kinh doanh, nguồn nguyên liệu sản xuất đàu vào của nhà máy là các loại vải, bông, chỉ, dây đai,… là các vật liệu thông dụng và có nguồn gốc xuất xứ rõ ràng. Cụ thể khối lượng từng loại nguyên liệu được trình bày trong bảng sau:

Bảng 1.1. Nguyên nhiên liệu của dự án (theo năm)

|

STT |

Nguyên nhiên vật liệu |

Đơn vị tính |

Số lượng |

Mục đích sử dụng |

|

Chăn |

|

|||

|

1 |

Vải |

m |

8.500 |

|

|

2 |

Chỉ |

kg |

200 |

|

|

3 |

Bông xơ |

tấn |

9,6 |

|

|

Ga |

|

|||

|

1 |

Vải |

m |

8.600 |

|

|

2 |

Bông xơ |

Tấn |

3,5 |

|

|

3 |

Chỉ |

kg |

100 |

|

|

Gối |

|

|||

|

1 |

Vải |

m |

3.500 |

|

|

2 |

Chỉ |

kg |

250 |

|

|

3 |

Bông xơ |

tấn |

1 |

|

|

4 |

Dây khóa |

m |

2.750 |

|

|

5 |

Đầu khóa |

cái |

5.000 |

|

|

Nệm sofa và nệm mút |

|

|||

|

1 |

Viền |

m |

500.000 |

Sản xuất nệm mút |

|

2 |

Vải |

m |

75.000 |

Sản xuất nệm mút, sofa |

|

3 |

Chỉ |

kg |

1.500 |

Sản xuất nệm mút, nệm sofa |

|

4 |

Đinh |

kg |

9.000 |

Sản xuất sofa |

|

5 |

Dầu DO |

lít |

18.000 |

Sản xuất nệm mút |

|

Nệm bông |

|

|||

|

1 |

Xơ |

tấn |

50 |

|

|

2 |

Vải |

m |

15.000 |

|

|

3 |

Viền |

m |

125.000 |

|

|

4 |

Chỉ |

kg |

175 |

|

|

5 |

Gas |

tấn |

14 |

|

|

|

Nệm PE |

|

|

|||

|

1 |

Hạt nhựa |

tấn |

36 |

|

||

|

2 |

Vải |

m |

37.000 |

|

||

|

3 |

Viền |

m |

125.000 |

|

||

|

4 |

Chỉ |

kg |

430 |

|

||

|

5 |

Gas |

tấn |

14 |

|

||

|

Đóng gói |

||||||

|

2 |

Ninol |

Tấn |

8,4 |

Đóng gói sản phẩm |

||

|

3 |

Băng keo |

Cuộn |

840 |

Đóng gói sản phảm |

||

(Nguồn: Công ty TNHH TM & SX ......, 2024)

Dự án chọn lọc các loại máy móc công nghệ mới, tân tiến để đưa vào quy trình sản xuất để giảm thiểu tình trạng hư hỏng, gây ô nhiễm môi trường. Các máy móc được đưa vào dây chuyền sản xuất của dự án được trình bày ở bảng sau:

Bảng 1.2. Máy móc thiết bị phục vụ dự án

|

STT |

Tên thiết bị |

Số lượng |

Đơn vị tính |

Thông số kỹ thuật |

|

1 |

Dây chuyền máy thổi màng PE |

1 |

Chiếc |

Ø 180 37000*4500*2800 |

|

2 |

Máy dán màng PE |

2 |

Chiếc |

Công suất 600kg/h Công suất thiết kế 1000 kg/h |

|

3 |

Dây chuyền cắt tấm PE |

1 |

Chiếc |

Công suất làm việc bình thường 600 kg/h Công suất thiết kế 1500 kg/h |

|

4 |

Máy khoan thông hơi PE |

2 |

Chiếc |

Công suất làm việc bình thường 300kg/h Công suất thiết kế 400 kg/h |

|

5 |

Máy xay PE tái chế |

1 |

Chiếc |

100kg/h |

|

6 |

Máy xay mút tái chế |

2 |

Chiếc |

Công suất làm việc bình thường 300kg/h Công suất thiết kế 400 kg/h |

|

7 |

Máy ép mút tái chế |

1 |

Chiếc |

Thể tích thùng 12m3 |

|

8 |

Máy phạt biên mút ép |

1 |

Chiếc |

L4000*W3500*H2700 |

|

9 |

Máy cắt mút đĩa |

2 |

Chiếc |

Chiều dài lưỡi 10650 |

|

10 |

Dây chuyền máy đổ foam mút |

1 |

Chiếc |

Công suất 35kw |

|

11 |

Máy CNC cắt foam mút |

1 |

Chiếc |

Kích thước lưỡi 2480*3*0.6 1600*3*0.6 |

|

|

STT |

Tên thiết bị |

Số lượng |

Đơn vị tính |

Thông số kỹ thuật |

|

|

12 |

Máy cắt đứng |

2 |

Chiếc |

W2000*L2440*H1200 |

||

|

13 |

Máy khoan thông hơi foam mút |

1 |

Chiếc |

L4300*W2650*H2000 |

||

|

14 |

Máy chần vải |

1 |

Chiếc |

L5400*W1650*H2360 |

||

|

15 |

Máy cắt vải chần |

1 |

Chiếc |

L3570*W3200*H2200 |

||

|

16 |

Máy may |

2 |

Chiếc |

0.75kw |

||

|

17 |

Máy may viền |

2 |

Chiếc |

2100*1700 |

||

|

18 |

Dây chuyền sản xuất bông tấm |

1 |

Chiếc |

600 kg/h |

||

|

19 |

Dây chuyền đánh tơi bông gòn |

1 |

Chiếc |

|

||

|

20 |

Máy bơm gòn |

1 |

Chiếc |

|

||

|

21 |

Lò hơi |

1 |

cái |

Công suất: 400 – 450 kg/giờ |

||

|

TỔNG |

28 |

|

||||

(Nguồn: Công ty TNHH Thương mại và Sản xuất ........)

4.2.2.Nhu cầu sử dụng hóa chất

Nhu cầu sử dụng hóa chất cho hoạt động nhà máy:

Bảng 1.3. Danh sách các loại hóa chất dự án sử dụng

|

STT |

Tên hóa chất |

Đơn vị tính |

Khối lượng |

Dạng tồn tại |

Mục đích sử dụng |

|

Nệm sofa và nệm mút |

|||||

|

1 |

Toluene diisocyanate (TDI) Toluene diisocyanate thương mại dùng là TDI 80/20 hay T – 80 trong đó có chứa 80% đồng phân 2,4 và 20% đồng phân 2,6. |

tấn |

80 |

Lỏng |

Nguyên liệu chính tạo nhựa PU (sản xuất mút) |

|

2 |

Polypropylene glycol (PPG) |

tấn |

93 |

Lỏng |

Nguyên liệu chính sản xuất mút |

|

3 |

Polyether polyol (POP) |

tấn |

69 |

Lỏng |

Nguyên liệu chính sản |

|

|

|

|

|

|

|

xuất mút |

|

|

4 |

A33 |

kg |

345 |

Lỏng |

Chất xúc tác |

||

|

5 |

T9 |

kg |

412 |

Lỏng |

Chất xúc tác |

||

|

6 |

Methylene chloride (MC) |

tấn |

22 |

Lỏng |

Chất trợ nở |

||

|

7 |

Silicone oil (SI) |

tấn |

3 |

Lỏng |

Nguyên liệu sản xuất mút |

Nhu cầu sử dụng điện

Nguồn điện tiêu thụ:

+ Hệ thống máy móc thiết bị sản xuất

+ Các thiết bị sinh hoạt, văn phòng, chiếu sáng

Nguồn cung cấp: Dự án sử dụng nguồn điện do Công ty Cổ phần Sản xuất Đầu tư Dịch vụ Long Vạn Phát cung cấp.

Nhu cầu sử dụng điện giai đoạn vận hành ước tính khoảng 2.500 kWh/tháng.

Nguồn cung cấp điện cho các hoạt động của nhà máy là nguồn điện từ lưới điện trung thế từ KCN đảm bảo cấp điện 24/24h cho KCN

4.2.4.Nhu cầu sử dụng nước

Nhu cầu sử dụng: hoạt động sinh hoạt của công nhân, hoạt động sản xuất, vệ sinh bồn trộn, nước cấp phòng cháy chữa cháy.

Nguồn cung cấp: Dự án sử dụng nguồn nước do Công ty Cổ phần Sản xuất Đầu tư Dịch vụ Long Vạn Phát cung cấp.

Lượng nước sinh hoạt: Với số lượng công nhân dự kiến khoảng 60 người, dự kiến có 10 công nhân lưu trú tại nhà máy nên áp dụng tiêu chuẩn dùng nước sinh hoạt của công nhân là 80 lít/người/ngày.đêm thì lượng nước sử dụng: Qsh1 = 50 người x 25 lít/người/ngày x 3 = 3.750 lít/ngày = 3,75 m3/ngày

Qsh2 = 10 người x 80 lít/người/ngày = 800 lít/ngày= 0,8 m3/ngày Vậy, dự kiến lượng nước sinh hoạt tại dự án khoảng 4,55 m3/ngày

Nước tưới cây, thảm cỏ, nước rửa đường: bằng 8% nước cấp

-Nước cấp cho lò hơi:

Dự án đầu tư 01 lò hơi công suất 450 kg/giờ. Ước tính mỗi ngày cần sử dụng khoảng 1 m3/ngày.

Nước làm mát máy móc, thiết bị: ước tính lượng nước hỗ trợ làm mát máy móc, thiết bị khoảng 1 m3

Nước cấp PCCC (chỉ phát sinh khi có sự cố):

Dự án thuê nhà xưởng do Công ty Cổ phần Sản xuất Đầu tư Dịch vụ ..... cung cấp dịch vụ đã trang bị sẵn hệ thống phòng cháy chữa cháy với lượng nước dự trữ là 650m3 ở khuôn viên.

Bảng 1.4. Lưu lượng nước dự kiến sử dụng của dự án

|

STT |

Mục đích sử dụng |

Lượng nước (m3/ngày) |

Ghi chú |

|

|

Nước cấp |

Nước thải |

|||

|

1 |

Sinh hoạt cán bộ, nhân viên |

4,55 |

4,55 |

|

|

2 |

Nước cấp cho lò hơi |

1 |

- |

|

|

3 |

Nước làm mát máy móc |

1 |

- |

|

|

4 |

Nước vệ sinh máy đổ mút(1) |

- |

11,28 |

Không sử dụng nước, chỉ sử dụng dung dịch Methylene chloride |

|

5 |

Nước tưới cây, thảm cỏ, rửa đường |

0,36 |

- |

8% nước sinh hoạt |

|

6 |

Phòng cháy chữa cháy (chỉ phát sinh khi có sự cố) |

650 |

- |

|

|

TỔNG |

6,91 |

15,83 |

|

|

* Ghi chú: Ở nhà xưởng không diễn ra hoạt động nấu ăn.

(1) Nước thải vệ sinh máy đổ mút:

Mỗi ngày nhân viên rửa máy đổ mút khoảng 03 lần. Mỗi lần cần sử dụng 05 kg Methylene chloride (MC), trọng lượng riêng của MC là 1,33 kg/m3.

Thể tích MC sử dụng trong 1 ngày khoảng 5 kg ÷ 1,33 kg/m3 x 3 lần/ngày ≈ 11,28 m3/ngày.

4.3.Các thông tin khác liên quan đến dự án đầu tư

Vị trí địa lý dự án

Dự án Chi nhánh Công ty TNHH Thương mại và Sản xuất ..... tại Nhà xưởng KCN Nhơn Hội (khu A), Xã Nhơn Hội, Tp. Quy Nhơn, tỉnh Bình Định với diện tích 8.400 m2 (theo Hợp đồng cho thuê nhà xưởng số 02/HĐTNX-LVP).

Các hướng tiếp giáp của dự án:

- Phía Đông giáp Nhà xưởng số 3 của Công ty Cổ phần Sản xuất Đầu tư Dịch vụ Long Vạn Phát;

- Phía Tây giáp với Quốc lộ l9B;

- Phía Nam giáp với Nhà Điều hành của Công ty Cổ phần Sản xuất Đầu tư Dịch vụ Long Vạn Phát;

- Phía Bắc giáp với Công ty TNHH Thiên Bắc.

Hình 1.8. Vị trí dự án trên Google Earth

Các hạng mục công trình của dự án

Chi nhánh Công ty TNHH Thương mại và Sản xuất..... thuê lại nhà xưởng của Công ty Cổ phần Sản xuất Đầu tư Dịch vụ .... với tổng diện tích 8.400m2. Các hạng mục công trình của dự án cụ thể như sau:

Bảng 1.6. Danh mục các hạng mục công trình dự án

|

STT |

Hạng mục công trình |

Diện tích (m2) |

Tỷ lệ (%) |

|

1 |

Nhà xưởng số 1 |

3.900 |

46,43 |

|

- Diện tích sàn |

3.600 |

42,86 |

|

|

- Diện tích đầu hồi |

300 |

3,57 |

|

|

2 |

Nhà xưởng số 2 |

4.500 |

53,57 |

|

TỔNG |

8.400 |

100 |

|

(Nguồn: Công ty TNHH Thương mại và Sản xuất.......)

Các hạng mục công trình chính

- Nhà xưởng số 1 (90m x 40m) của dự án được xây dựng hoàn thiện với kết cấu nhà xưởng là bê tông cốt thép, nền tráng xi măng, tổng diện tích sử dụng là 3.900m2.

- Chiều cao nhà xưởng là 11,763m thông gió tốt. Nhà xưởng với tường gạch dày 200mm, xây cao 7,457m; mái lợp tole màu, 0,45mm.

- Nhà xưởng số 2 (90m x 50m) của dự án xây hoàn thiện với kết cấu nhà xưởng là bê tông cốt thép, nền tráng xi măng, tổng diện tích sử dụng là 4.500m2.

- Chiều cao nhà xưởng là 12,992 thông gió tốt. Nhà xưởng với tường gạch dày 200mm, xây cao 8m; mái lợp tole màu, 0,45mm.

4.3.3.Nhu cầu sử dụng lao động tại dự án

Công ty dự kiến số lượng công nhân viên là 60 người để đáp ứng nhu cầu sản xuất của nhà máy.

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất các loại bánh kẹo

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Đề nghị cấp giấy phép môi trường dự án nhà máy sản xuất khoáng sản

- › Báo cáo ĐTM dự án đầu tư xây dựng trang trại nông nghiệp tổng hợp

- › Báo cáo đề nghị cấp giấy phép môi trường dự án nhà máy sản xuất sợi

- › Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án khu vui chơi giải trí

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sơn

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy điện mặt trời

- › Báo cáo đề xuất cấp giấy phép môi trường kho chứa phân bón, thuốc bảo vệ thực vật

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư nhà máy sản xuất thức ăn bổ sung và phụ gia

- › Báo cáo đánh giá tác động môi trường dự án Khu đô thị sinh thái nghỉ dưỡng cao cấp

- › Báo cáo ĐTM tóm tắt của dự án nhà máy nước sạch

Gửi bình luận của bạn