Báo cáo đề xuất cấp GPMT dự án chế tạo sản xuất động cơ mô tơ

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án chế tạo sản xuất động cơ (mô tơ), bộ điều khiển, linh phụ kiện công suất 9.000.000 bộ động cơ (mô tơ)/năm.

Ngày đăng: 11-02-2025

356 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT........................................ 4

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ......................................................... 7

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:........................ 8

1.3.1. Công suất của dự án đầu tư:....................................................................... 8

1.3.2. Công nghệ sản xuất của dự án đầu tư......................................................... 8

1.4. Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án:.... 25

1.4.1. Nhu cầu nguyên, nhiên liệu, hóa chất sử dụng:................................. 25

1.4.2. Nhu cầu về điện năng........................................................................... 40

1.4.3. Nhu cầu sử dụng nước.......................................................................... 40

1.5. Các thông tin khác có liên quan................................................................ 42

1.5.1. Thông tin về quá trình hình thành dự án đầu tư.................................... 42

1.5.2. Vị trí địa lý, các hạng mục công trình xin cấp phép.............................. 42

1.5.4. Hoạt động bảo vệ môi trường của chủ dự án trong suốt quá trình hoạt động ...... 50

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 52

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường:........... 52

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 53

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải........... 53

3.1.1. Thu gom, thoát nước mưa............................................................... 53

3.1.2. Thu gom, thoát nước thải................................................................... 54

3.1.3. Xử lý nước thải.................................................................................. 57

3.2. Công trình, biện pháp xử lý bụi, khí thải............................................... 64

...............................

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư

Tên chủ dự án đầu tư: Công ty TNHH Điện Máy ... (Hải Phòng)

Địa chỉ văn phòng: Khu công nghiệp An Dương, Xã Hồng Phong, Huyện An Dương, Thành phố Hải Phòng, Việt Nam.

Người đại diện theo pháp luật của chủ dự án đầu tư:........., Chức vụ: Chủ tịch công ty - Điện thoại: ..........

Giấy chứng nhận đăng ký kinh doanh: Giấy chứng nhận đăng ký doanh nghiệp mã số số ......... do Sở Kế hoạch và Đầu tư thành phố Hải Phòng cấp giấy chứng nhận đăng ký lần đầu ngày 20 tháng 02 năm 2019, thay đổi lần thứ 2 ngày 13/4/2021.

Giấy chứng nhận đầu tư số ........ do Ban quản lý khu kinh tế Hải Phòng cấp ngày 14 tháng 02 năm 2019, thay đổi lần thứ 4 ngày 14/02/2023.

1.2.Tên dự án đầu tư

Tên dự án đầu tư: Chế tạo sản xuất động cơ (mô tơ), bộ điều khiển, linh phụ kiện.

Địa điểm thực hiện dự án đầu tư: Khu công nghiệp An Dương, Xã Hồng Phong, Huyện An Dương, Thành phố Hải Phòng, Việt Nam.

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban quản lý Khu kinh tế Hải Phòng gọi tắt là Heza.

- Dự án đã được phê duyệt ĐTM theo Quyết định số 1833/QĐ-UBND của UBND thành phố Hải Phòng ngày 20/6/2022 dự án “Chế tạo, sản xuất động cơ (mô tơ), bộ điều khiển, linh phụ kiện” tại nhà xưởng tiêu chuẩn Khu công nghiệp An Dương, huyện An Dương.

- Quy mô dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Tổng vốn đầu tư là 681.660.000.000VNĐ (Sáu trăm tám mươi mốt tỷ sáu trăm sáu mươi triệu đồng) tương đương với 30.000.000USD (Ba mươi triệu đô la Mỹ).

+ Theo điều 8 Luật đầu tư công 2019 và Nghị định 40/2020/NĐ-CP thì dự án thuộc nhóm B;

+ Theo điều 28 Luật BVMT năm 2020 và Nghị định 08/2022/NĐ-CP thì dự án có tiêu chí về môi trường thuộc nhóm I.

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

1.3.1.Công suất của dự án đầu tư:

Khi dự án đi vào hoạt động ổn định dự kiến sẽ đạt công suất tối đa theo đăng kí tại GCN đầu tư lần thứ 4. Công suất của toàn bộ dự án được tóm tắt như bảng sau:

Bảng 1.1. Công suất sản phẩm toàn bộ dự án theo GCN đầu tư lần thứ 4

|

STT |

Tên sản phẩm |

Công suất (GCN đầu tư thay đổi lần 4) |

|

|

Số lượng (Chiếc/năm) |

Khối lượng (tấn/năm) |

||

|

1 |

Động cơ (Motor) |

13.710.000 |

46.000 |

|

2 |

Bộ điều khiển |

250.000 |

176 |

|

|

Linh phụ kiện |

|

|

|

3 |

+ Lõi sắt cố định |

1.000.000 |

1.580 |

|

|

+ Quạt gió |

40.000 |

1.934 |

|

|

Tổng |

15.000.000 |

49.690 |

1.3.2.Công nghệ sản xuất của dự án đầu tư

Dự án có 3 quy trình chính:

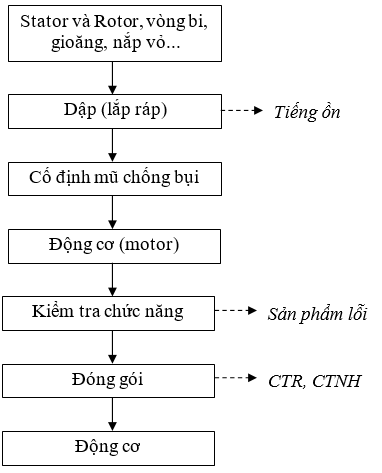

+ Quy trình sản xuất động cơ

+ Quy trình lắp ráp quạt gió

+ Quy trình sản xuất bộ điều khiển

Quy trình sản xuất Motor (động cơ):

Nguyên vật liệu nhập về sẽ được chứa trong kho, được kiểm tra về mặt số lượng và chất lượng. Nguyên vật liệu đạt chất lượng sẽ được chuyển vào dây chuyền sản xuất. Nguyên vật liệu không đạt chất lượng sẽ được trả lại cho đơn vị cung cấp hàng.Động cơ (motor) gồm 2 bộ phận chính: Stator, Rotor. Ngoài ra còn có vỏ máy (thân máy) và nắp máy.

Trên cơ sở cấu tạo sản phẩm, Dự án có 05 quy trình nhỏ để tạo thành 1 động cơ hoàn chỉnh:

- Sản xuất Stator;

- Sản xuất Rotor;

- Đúc nhựa tạo màng trên stator và rotor

- Sản xuất thân, nắp động cơ;

- Lắp ráp motor.

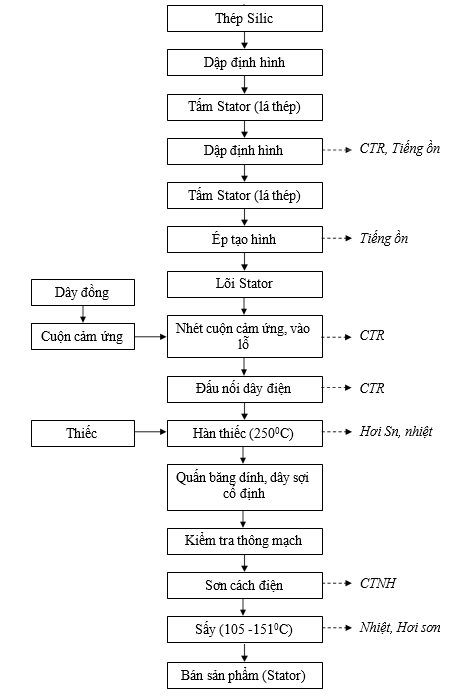

•Quy trình sản xuất Stator:

Hình 1. 1. Quy trình sản xuất Stator

Quy trình sản xuất Stato sử dụng các máy móc: máy dập kim loại, máy ép định hình, lò hàn Sn, máy cắt chèn giấy, máy quấn dây đồng các loại, máy buộc dây, máy gắn đầu cốt, lò sơn cách điện, các máy kiểm tra.

Thuyết minh quy trình:

Thép Silic nhập về sau khi kiểm tra được đưa vào quy trình sản xuất. Dùng máy dập kim loại để dập tạo các lá thép (tôn silic dày 0,5mm) có hình đĩa tròn, có rãnh để đặt các phần tử dẫn điện. Sau khi dập tạo thành lá thép stator, người ta ép lá thép lại bằng máy ép định hình thành hình theo kích thước của stator (lõi Stator);

Dây đồng được quấn thành cuộn cảm ứng bằng máy quấn dây đồng. Nhét cuộn cảm ứng vào lỗ rãnh của stator tiếp tục chuyển sang công đoạn đấu nối dây điện: dây điện được tuốt đầu dây, xoắn nối với nhau và chuyển sang công đoạn hàn thiếc. Thực chất đây là công đoạn bảo vệ mối nối đầu dây: thiếc thanh đựng trong thiết bị gia nhiệt bằng điện. Nhiệt độ của công đoạn này là 235-2500C, thiếc chuyển trạng thái từ rắn sang dẻo, mối nối đầu dây được nhúng vào trong các lò hàn thiếc, thiếc sẽ dính bọc quanh mối nối, bảo vệ mối nối đầu dây, tránh oxy hóa. Stator tiếp tục được chuyển sang các máy gắn đầu cốt để gắn đầu cốt và quấn băng dính. Sau đó, dùng máy buộc dây để cố định sản phẩm trước khi chuyển sang bộ phận kiểm tra dây dẫn thông mạch.

Startor sau đó được đưa đi kiểm tra sản phẩm bằng các máy kiểm tra. Các sản phẩm lỗi được chuyển lại bộ phận đấu dây; Stator tiếp tục được đưa vào các lò sơn cách điện để sơn cách điện: công đoạn này được thực hiện trong buồng kín, điều khiển tự động, sản phẩm được ngâm trong sơn. Sau khi sơn stator được chuyển sang buồng sấy lắp nối tiếp với buồng sơn, 2 công đoạn này thực hiện hoàn toàn tự động, cụm stato được sấy trong lò sấy cho đến khi khô, lúc này sơn cách điện tạo thành một khối keo khô cứng nó có tác dụng cách điện, chống ẩm và giữ chắc cuộn dây trong stato, đồng thời khối sơn là môi trường trung gian dẫn nhiệt của cuộn dây ra lõi thép ra vỏ rồi được hệ thống làm nguội tải ra môi trường.

Tỷ lệ sản phẩm lỗi hỏng của công đoạn này khoảng 0,01% được thu gom, xử lý như CTNH. Tỷ lệ bavia kim loại thải bỏ từ công đoạn dập định hình là 40%.

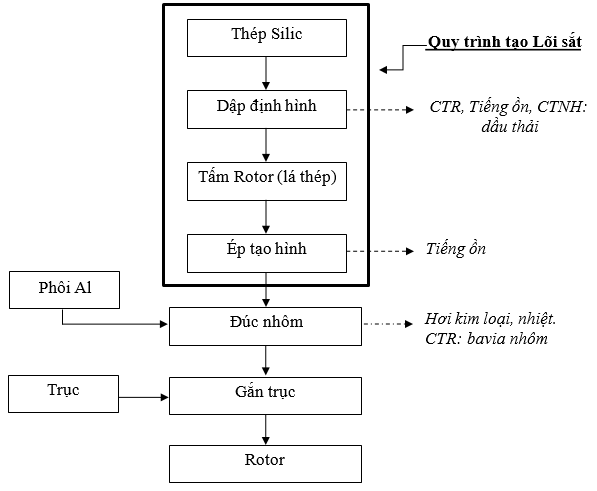

Quy trình sản xuất Rotor

Hình 1. 2. Quy trình sản xuất Rotor

Quy trình sản xuất Rotor sử dụng các máy móc: máy dập kim loại, máy ép định hình, máy đúc nhôm…

Thuyết minh quy trình:

+ Thép Silic nhập về sau khi kiểm tra được đưa vào quy trình sản xuất. Dùng máy dập kim loại để tạo các lá thép (tôn silic dày 0,5mm) có hình đĩa tròn, có rãnh để đặt các phần tử dẫn điện. Sau khi dập tạo thành lá thép Rotor, người ta ép lá thép lại thành hình theo kích thước của Rotor bằng máy ép định hình. Sau khi ép lá thép tạo thành hình Rotor. Đây cũng chính là quy trình sản xuất ra bán thành phẩm là Lõi sắt cố định. Bán thành phẩm chuyển sang công đoạn đúc nhôm:

Phôi Al dạng thanh được đưa vào thiết bị nung gia nhiệt (6600C), nguyên liệu chuyển trạng thái từ rắn sang lỏng. Al nung chảy lỏng được điền đầy các rãnh của lõi thép tạo thành một “lồng sóc” gồm các thanh dẫn nằm trên mặt trụ rotor và hai vòng ngắn mạch hai đầu. Năng lượng sử dụng trong quá trình này là điện năng.

Công đoạn đúc được thực hiện trong máy đúc nhôm khép kín, bán tự động. Sản phẩm được làm nguội gián tiếp bằng nước. Nước làm mát được chạy trong lòng khuôn dẫn. Sau quá trình làm nguội, nước đi ra có nhiệt độ cao khoảng 40 – 45oC được dẫn vào tháp làm mát. Tại đây, nước được làm nguội đạt đến nhiệt độ môi trường khoảng 30 – 32oC. Nước làm mát sẽ được tuần hoàn lại quy trình sản xuất sau khi giải nhiệt. Năng lượng và nhiên liệu sử dụng trong quá trình này là điện và nước. Quá trình này không sử dụng hóa chất, giải nhiệt tự nhiên vì sự chênh lệch nhiệt độ không lớn. Kết thúc quá trình đúc, khuôn mở ra, bán sản phẩm sẽ được đẩy ra.

+ Trục rotor được nhập về, Rotor sau khi đúc nhôm thì ép trục vào. Như vậy rotor gồm 3 phần ghép là khối lá thép, lồng sóc nhôm và trục .

Với kinh nghiệm sản xuất lâu năm tại công ty mẹ ở Hồng Kông (Trung Quốc) và nhà máy hiện tại (KCN An Dương), chủ dự án sẽ tuân thủ yêu cầu chất lượng nghiêm ngặt tại từng công đoạn sản xuất nên tỷ lệ sản phẩm lỗi hỏng chiếm 0,01% tổng sản lượng. Tỷ lệ bavia kim loại thải bỏ từ công đoạn dập định hình là 40%. Sau công đoạn này tạo thành bán sản phẩm là rotor.

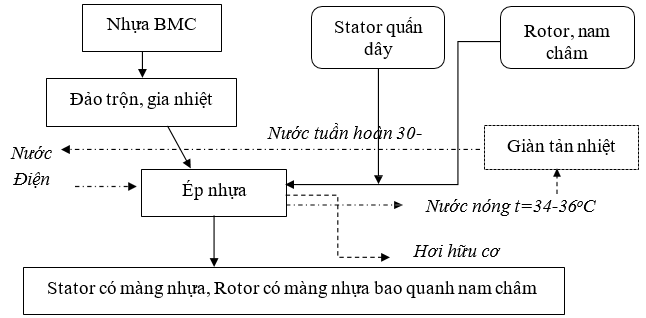

•Quy trình sản xuất đúc BMC

Quy trình đúc nhựa tạo màng mỏng nhựa trên stator và màng mỏng nhựa vào nam châm của rotor. (công đoạn này sử dụng máy nạp nam châm, máy ép phun nhựa). Stator sau khi kiểm tra được đưa vào quy trình lắp ráp. Dây đồng được quấn thành cuộn cảm ứng bằng máy quấn dây theo nguyên tắc quay tròn. Từng sợi dây đồng sẽ quấn vào nhau tạo thành cuộn. Đưa cuộn cảm ứng và stator vào máy thành hình để gắn cố định tạo thành stator quấn dây. Một số stator và rotor tiếp tục là nguyên liệu đầu vào của công đoạn đúc nhựa. Mục đích tạo màng nhựa xung quanh nam châm là cố định nam châm trong rotor.

Hình 1. 3. Quy trình đúc nhựa cho Stator và Rotor

Thuyết minh quy trình:

BMC (Bulk Moulding Compound) là một loại nhựa nhiệt rắn thường được gọi là một hợp chất đúc polyeste không bão hòa. Nhựa BMC với thành phần chính là nhựa Polyeste chưa bão hòa, Styren, sợi thủy tinh và 1 số phụ gia. Nguyên lý và quy trình đúc nén BMC về cơ bản giống với các loại nhựa nhiệt rắn khác bao gồm các bước:

+ Khối nhựa được dẻo được định lượng trước khi đưa vào khuôn. Lúc này khuôn đã được gia nhiệt trước.

+ Khi được đúc, một lượng nhựa đúc BMC nhất định được đưa vào khuôn đã được gia nhiệt trước, sau đó được ép với stator, rotor và đông cứng để tạo thành sản phẩm cần thiết. Giữ trong một khoảng thời gian nhất định ở nhiệt độ yêu cầu và áp lực cho đến khi các quá trình vật lý và hóa học được hoàn thành để đạt được hiệu suất tốt nhất. Quá trình đúc BMC được thực hiện ở khoảng 1300C.

Sản phẩm được đông cứng gián tiếp bằng nước. Nước làm mát được chạy trong lòng khuôn dẫn. Sau quá trình làm nguội, nước đi ra có nhiệt độ cao khoảng 32 – 340C được dẫn vào tháp làm mát. Toàn bộ nước làm mát sẽ được thu hồi về tháp giải nhiệt. Tháp giải nhiệt hoạt động theo nguyên lý tạo mưa và giải nhiệt bằng gió.Tháp giải nhiệt được thiết kế luồng không khí theo hướng ngược với lưu lượng nước. Ban đầu, không khí tiếp xúc với môi trường màng giải nhiệt, sau đó luồng không khí kéo lên theo phương thẳng đứng. Nước được phun xuống do áp suất không khí và rơi xuống qua bể mặt tấm giải nhiệt, gió theo hướng ngược lại. Tại đây, nước được làm nguội đạt đến nhiệt độ môi trường khoảng 30 – 320C. Nước làm mát sẽ được tuần hoàn lại quy trình sản xuất sau khi giải nhiệt. Năng lượng và nhiên liệu sử dụng trong quá trình này là điện và nước. Quá trình này không sử dụng hóa chất, giải nhiệt tự nhiên vì sự chênh lệch nhiệt độ.

Kết thúc quá trình, khuôn mở ra, sản phẩm của quy trình sẽ được lấy ra nhờ hệ thống rô bốt tự động. Những sản phẩm có các bavia bên ngoài, sẽ được công nhân điều hành máy loại bỏ để có được sản phẩm hoàn thiện. Bavia thừa được chứa trong 01 thùng ngay bên cạnh máy. Bavia nhựa phát sinh được đưa ngay lại quy trình để tái sử dụng (cắt, đảo trộn, gia nhiệt, ép nhựa) nên thực tế hiện tại, công đoạn này không phát sinh CTR là nhựa phế. Sản phẩm của quy trình là Stator có màng nhựa, Rotor có màng nhựa bao quanh nam châm...được chuyển sang công đoạn gia công, lắp ráp tạo sản phẩm Motor.

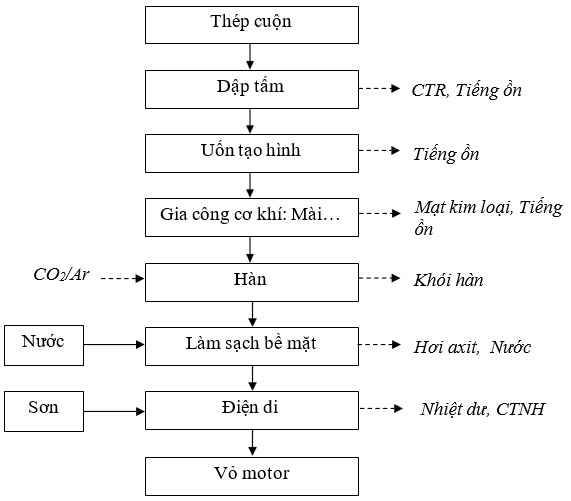

•Quy trình sản xuất thân máy (vỏ, nắp của motor)

Hình 1. 4. Quy trình sản xuất vỏ motor

Quy trình sản xuất vỏ mô tơ sử dụng các máy móc: máy dập kim loại tốc độ cao, máy dập định vị vỏ, máy tạo hình (uốn cong, kéo giãn, thẳng, cắt rãnh), máy tiện, mài, tạo ren, đột lỗ…hàn hồ quang, hàn thủ công (sửa), thiết bị tiền xử lý bề mặt (bể rửa hóa chất/nước, thiết bị sơn điện di.

Thuyết minh quy trình:

Thép cuộn nhập về sau khi kiểm tra được đưa vào quy trình sản xuất. Dùng phương pháp dập để tạo các tấm thép có kích thược xác định (tùy theo yêu cầu kích cỡ của động cơ) có hình vuông hoặc chữ nhật bằng máy dập kim loại tốc độ cao. Sau khi dập tạo thành tấm thép tiếp tục dùng máy uốn tạo hình tròn làm vỏ, nắp động cơ. Sau công đoạn tạo hình vỏ, nắp motor được chuyển sang công đoạn gia công cơ khí: mài, đánh bóng, hàn tại công đoạn này sử dụng các máy tiện, mài, tạo ren, đột lỗ, …. Tại đây phát sinh mạt kim loại, tiếng ồn, nước thải chứa dầu mỡ, cặn kim loại.

Nhà máy sử dụng công nghệ hàn điện thủ công và hàn mig. Đây là quá trình hàn nóng chảy hồ quang và kim loại, có sử dụng khí bảo vệ là hỗn hợp 20% CO2 +80% Argon. Hỗn hợp khí được chứa trong các bình kín ở thể lỏng, khi sử dụng làm môi trường hàn nó được sấy khô nên ở đầu bình vị trí van điều tiết có gắn bộ phận sấy, khí được dẫn vào trong buồng hàn qua hệ thống ống kín. Việc vận chuyển, lưu chứa, lắp đặt bình khí đều do nhà cung cấp khí đảm nhiệm. Hỗn hợp khí hàn không phản ứng với hóa chất khác (trơ), không gây cháy nổ, quá trình hàn có gây ra sự văng tóe kim loại nóng nên được tiến hành trong khu vực riêng.

Sau quá trình gia công, bán sản phẩm kim loại sẽ được chuyển sang công đoạn sơn điện di. Để thực hiện công đoạn làm sạch bề mặt và sơn, dự án sử dụng hóa chất là axit (H2SO4, H3PO4), kiềm (NaOH), sơn điện di nước. Các hóa chất nhập về dưới dạng thùng, can được bơm hút định lượng tự động hút trực tiếp đưa vào tank rửa. Đối với dây chuyền sơn điện di: hàng được đưa tự động vào buồng rửa axit (H2SO4 hoặc H3PO4), tại đây axit được bổ sung khi cần, 6 tháng thay axit 1 lần, và toàn bộ chất thải từ công đoạn này là chất thải nguy hại. Sau đó hàng sẽ được qua công đoạn xử lý dầu (dùng dung dịch chứa NaOH và Na2SiO3.9H2O), loại này 6 tháng thay 1 lần, toàn bộ chất thải từ công đoạn này là chất thải nguy hại. Hàng tiếp tục qua các công đoạn rửa bằng nước máy số 1, nước máy số 2, nước sạch 1, nước máy số 3, nước sạch số 2. Tại đây, nước sạch được ngâm và phun với áp lực cao dưới dạng tia vào chi tiết kim loại để làm sạch mạt kim loại và dầu bám dính; tổng dung tích 5 ngăn là 60m3. 1 ngày thay nước 2 lần, lần đầu thay toàn bộ nước rửa mới vào đầu ca sản xuất, lần 2 thay 1 nửa nước rửa vào giữa ca sản xuất.

Các chi tiết kim loại sau khi rửa sẽ được di chuyển tự động theo dây chuyền vào thiết bị điện di. Thiết bị sơn điện di gồm các buồng chứa bể sơn, buồng sấy.

Công đoạn điện di thực chất là công đoạn xử lý bề mặt cho vỏ động cơ. Hiện nay sơn điện di là một trong những phương pháp sơn hiện đại nhất trong kỹ nghệ sơn bảo vệ kim loại và hợp kim. Sơn điện di là phương pháp mạ Polyme tạo màng bảo vệ trên nền kim loại trong dung dịch nước dưới tác dụng của dòng điện 1 chiều trong khoảng thời gian ngắn từ 20 giây - 180 giây. Dự án sử dụng sơn điện di có thành phần cơ bản gồm: Cao lanh: 10 – 25%; Cacbon đen: 1 – 10%; Poly (bisphenolA-co-ecopichlorohydrin): 5 - 25%; Polyamide resin: 1- 10%; 2-butoxy etanol: 1 – 10 %; 4-Metyl-2-pentanone: 0 - 5%; DL-Lactic acid: 1 – 5%; Nước: 40 - 60%.

Những ưu điểm nổi bật của sơn điện di là sự thân thiện với môi trường nhờ sử dụng dung môi là nước thay thế cho dung môi hữu cơ truyền thống nên ít gây độc hại, ô nhiễm môi trường và tránh được nguy cơ cháy nổ. Bên cạnh đó cùng với mức tiêu thụ năng lượng cũng như mức tiêu hao thấp là một trong những lợi thế của sơn điện di. Phương pháp sơn điện di dễ dàng áp dụng tự động hoá trong các dây chuyền công nghiệp hiện đại, sơn nhanh cho năng suất cao.

Dưới tác dụng của nhiệt độ sấy từ 1200C - 1900C tuỳ thuộc vào loại sơn Acrylic, PU (Poly Urethan) hay Epoxy, màng sơn điện di sau khi đóng rắn có hình thức bóng, đẹp, chất lượng đanh chắc, Độ bền, chống ăn mòn cao, chịu va đập tốt, lớp keo che phủ hoàn toàn và đồng đều, độ bóng độ cứng cao, độ bám dính tuyệt vời thể hiện khả năng bảo vệ chống ăn mòn kim loại tốt. Do được nhúng vào trong dung dịch sơn (chứa trong bể) nên trên bề mặt cần sơn các phần tử sơn sẽ bám đều, kể cả tại các khe nhỏ nhất. Sử dụng được cho các bề mặt kim loại như sắt, nhôm, đồng, kẽm - Antimon… giúp chống gỉ sét trên mọi sản phẩm kể cả các sản phẩm có các góc nhọn, hốc và các vị trí bên trong. Có tác dụng chống ăn mòn tốt, chịu ẩm tốt nên các sản phẩm sau khi xử lý có thể chịu được ở những nơi có điều kiện thời tiết khắc nghiệt như khu vực có độ ẩm cao, khu vực bị ô nhiễm công nghiệp hoặc môi trường biển. Hiệu suất cao, giảm hơn 95% lượng thất thoát trong quá trình làm việc; khí thải phát sinh từ công đoạn xử lý bề mặt bằng hóa chất, sơn điện di, nhiệt dư được dẫn về 2 hệ thống xử lý khí bằng phương pháp rửa đặt bên ngoài nhà xưởng 29.

•Quy trình lắp ráp động cơ

Hình 1. 5. Quy trình lắp ráp Động cơ

Quy trình lắp rắp động cơ sử dụng các máy móc: máy ép vòng bi vào trục, máy ép dầu mô tơ, máy ép trục, ép nắp mô tơ, máy tán đinh cố định dây nối đất, hệ thống máy kiểm tra chức năng: kích thức, tính ổn định, hiệu suất động cơ…

Thuyết minh quy trình:

Rotor đã gắn trục, stator được tạo ra từ các công đoạn sản xuất trên cùng gioăng, vòng bi, nắp trên, nắp dưới, vỏ máy, bộ điều khiển… sẽ được đưa đến công đoạn lắp ráp: dập các bộ phận gắn kết với nhau chuyển sang gắn mũ chống bụi cho động cơ. Sau công đoạn này, sản phẩm được tạo ra là motor sẽ được đưa đến công đoạn kiểm tra chức năng, nếu đạt yêu cầu sẽ được đóng gói. Sản phẩm chưa đạt sẽ được đưa trở lại các công đoạn khắc phục tùy theo lỗi. Tỷ lệ lỗi hỏng của công đoạn lắp ráp động cơ là 0,1%.

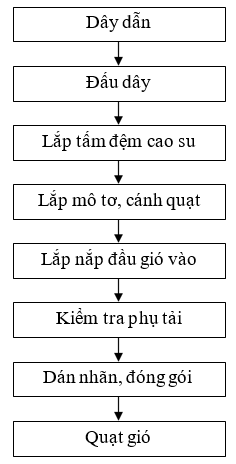

Quy trình lắp ráp quạt gió:

Hình 1. 6. Quy trình lắp ráp Quạt gió

Quy trình này sử dụng các máy móc tương tự quay trình lắp ráp mô tơ. Thuyết minh quy trình:

Dự án sẽ nhập các phụ tùng về tự lắp ráp để tạo sản phẩm quạt gió để xuất dưới dạng linh phụ kiện. Các nguyên liệu phục vụ cho quy trình lắp ráp quạt gió bao gồm: dây dẫn, vòng đệm cao su, cánh quạt, động cơ …được nhập về. Sau khi kiểm tra (loại phần hàng không đảm bảo yêu cầu trả lại cho nhà cung cấp) sẽ được đưa vào lắp ráp: đấu dậy, bắt vít, kiểm tra…tạo sản phẩm quạt gió.

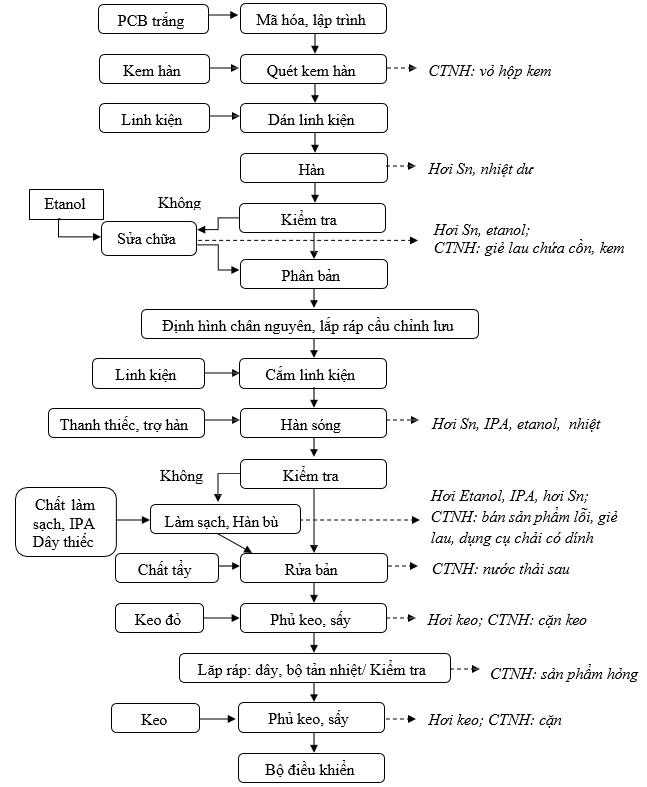

Quy trình sản xuất Bộ điều khiển:

Hình 1. 7. Quy trình gia công sản xuất Bộ điều khiển

Quy trình gia công sản xuất Bộ điều khiên sử dụng các máy móc chính: máy hàn dán, hàn sóng, phủ keo, máy phân bản; các máy móc phụ trợ: máy lật bản, máy cắt mép, …các thiết bị kiểm tra: kiểm tra quang học, độ khô keo, …máy rửa lưới hàn, bản mạch.

Thuyết minh quy trình:

Bảng mạch in hay bo mạch in (tiếng Anh: printed circuit board - PCB), đôi khi gọi tắt là mạch in, là bảng mạch điện dùng phương pháp in để tạo hình các đường mạch dẫn điện và điểm nối linh kiện trên tấm nền cách điện.

Quá trình sản xuất bảng mạch in:

Các bản mạch PCB trắng được nhập đưa vào mã hóa trên mô hình, lập trình trước khi đưa vào quy trình hàn dán.

Bản mạch điện tử có 2 quá trình phủ keo và hàn dán, 2 quá trình này được thực hiện khép kín trong máy hàn dán và máy phủ keo, công nhân chỉ theo dõi đầu vào, đầu ra của máy và màn hình hoặc khu vực cửa kính của máy theo quy trình như sau: Quét kem hàn →Dán linh kiện →Hàn dán →Sấy

- Quét kem hàn:

Đầu tiên là đặt PCB đã gắn khuôn đỡ vào băng tải, hệ thống sẽ đẩy tự động từng bảng mạch PCB vào máy quét kem hàn. Băng tải sẽ được bật với tốc độ phù hợp với tốc độ của máy quét kem hàn tự động. Trong máy quét kem hàn có lưới hàn. Lưới hàn là 1 bộ phận cố định trong máy hàn dán, khi hàn dán (quét kem hàn) luôn có lưới hàn để cố định vị trí quét kem hàn; Kem hàn sẽ được quét lên bề mặt PCB tại vị trí cần gắn linh kiện. Kem hàn có dạng bột nhão, tính bám dính cao, là hỗn hợp có thành phần bao gồm các kim loại như thiếc, bạc, đồng với tỷ lệ khác nhau. Dự án sử dụng kem hàn thành phần gồm: Sn: 96 %; Ag: 3,5%; Cu: 0,5%. Chất thải tại công đoạn quét kem hàn bao gồm vỏ hộp kem hàn thải, hơi kem hàn (hơi Sn).

- Dán linh kiện

Các linh kiện được chuyển tải trên dây chuyền trên băng chứa bằng nhựa xoay quanh một trục trên máy gắn linh kiện. Máy gắn linh kiện được điều khiển số, sẽ gỡ các linh kiện trên khay chứa và đặt chúng trên bảng mạch nơi được quét kem hàn. Máy gắn linh kiện tự động sử dụng các đầu hút chân không sẽ hút/gắp các linh kiện điện tử (chip, đi ốt, điện trở, rơ le,..) để gắn lên các vị trí đã quét kem hàn tương ứng trên bảng mạch PCB.

- Hàn dán

Thực chất đây là công đoạn sử dụng nhiệt độ để làm đông cứng kem hàn, gắn chặt linh kiện vào PCB.

PCB sau khi gắn linh kiện điện tử được băng chuyền đưa tới thiết bị gia nhiệt. Tại đây, nhiệt độ được gia nhiệt đến 160-2350C để thực hiện công đoạn sấy, gắn cố định linh kiện. Đầu tiên cho các bảng mạch tiến vào vùng sấy sơ bộ nơi mà ở đó nhiệt độ của bảng mạch và các linh kiện tương đối đồng đều và được nâng lên một cách từ từ. Sau đó bảng mạch tiến vào cùng với nhiệt độ đủ lớn để có thể làm nóng chảy các vật liệu hàn trong kem hàn để gắn các đầu linh kiện. Sức căng bề mặt của kem hàn nóng chảy giúp cho linh kiện không lệch vị trí. Quá trình này diễn ra trong khoảng thời gian là 2 phút và dùng công nghệ đèn hồng ngoại và khí nóng và khi đó phụ tùng đã được gắn kết bằng kem hàn. Chất thải ở công đoạn này bao gồm hơi kem hàn (hơi Sn), nhiệt dư. Qua công đoạn này, bán sản phẩm sẽ được làm mát bằng quạt gió xuống nhiệt độ 600C. Bán sản phẩm tiếp tục qua công đoạn làm mát xuống 300C bằng gió từ máy điều hòa không khí.

- Phủ keo bảo vệ (Keo AB, keo UV)

PCB→Máy phun keo (PCB nhúng vào keo, sau đó qua bộ phận sấy trong 30 phút để keo khô cứng lại)

Bộ điều khiển được đưa qua máy phủ keo để phủ một lớp keo trên toàn bề mặt bản mạch nhằm mục đích cách điện, bảo vệ PCB khỏi các yếu tố môi trường bên ngoài và tăng cường tính chống rung động cơ học. Keo phủ được sử dụng trong công đoạn này là keo silicon trắng có thành phần là Hydroxyl siloxane: 30-50%; Canxi cacbonat: 35 -55%; Methyltrimethoxysilane: 1-5%. Chất thải tạo ra là keo phủ thừa. Sau khi phủ keo, bộ điều khiển được băng chuyền chuyển vào khoang sấy để làm khô, tạo thành một lớp màng cứng mỏng có tác dụng bảo vệ bề mặt chân gắn linh kiện trên PCB. Chất thải tạo thành từ quá trình sấy keo bao gồm hơi keo và nhiệt dư.

- Kiểm tra – sửa chữa

Bo mạch PCB sau khi hàn sẽ được chuyển sang công đoạn kiểm tra. Tại đây, trạng thái hàn sẽ được kiểm tra bằng cách dựa vào nguyên lý dùng ánh sáng để chụp. Nó sẽ chụp bên trên và ngang của PCB và camera sẽ thu lại ảnh phản chiếu. Xử lý ảnh và đối chiếu với tiêu chuẩn đã được cài đặt sẵn như chiều cao mối hàn, độ dày mối hàn, vị trí tọa độ mối hàn,…. Phần mềm cài đặt trên máy tính sẽ nhận diện và phân tích tình trạng hàn theo các thông số được mã hóa để xác định mối hàn có đạt yêu cầu không. Nếu mối hàn đạt yêu cầu, PCB sẽ được chuyển tiếp sang công đoạn cắm các linh kiện nhỏ hơn để hàn sóng.

Với PCB hàn lỗi sẽ được bỏ ra khỏi băng tải và sử dụng giẻ lau chấm dung dịch làm sạch chứa etanol để loại bỏ vết hàn cũ, dùng máy hàn thủ công để khắc phục lỗi. Chất hàn được sử dụng cho công đoạn này là dây thiếc không chì ở dạng cuộn dây. Mỏ hàn đã được làm nóng được tiếp xúc với điểm hàn và đồng thời cả chất hàn (cuộn dây thiếc hàn). Ở nhiệt độ đạt 2500C, thiếc rắn chuyển sang trạng thái nhão sẽ phủ nhẹ lên điểm hàn, giữ yên trạng thái trong khoảng 2 – 3 giây tới khi mối hàn nguội đi để đảm bảo mối hàn được chắc chắn. Bảng mạch sẽ được quay lại công đoạn tiếp theo. Giẻ lau chứa cồn và kem hàn được thu gom, xử lý như CTNH. Công đoạn này không có bán sản phẩm lỗi thải bỏ, tất cả được khắc phục. Dự án không sử dụng máy X quang trong các công đoạn kiểm tra.

- Phân bản:

PCB sau kiểm tra ngoại quan đạt yêu cầu sẽ qua máy cắt phân thành các tấm nhỏ (thông thường 1 bảng mạch PCB to gồm nhiều bảng mạch nhỏ giống nhau). Quá trình cắt thực hiện trong buồng kín và độ dày của PCB nhỏ nên này phát sinh tiếng ồn không đáng kể; công đoạn này có thể phát sinh một lượng nhỏ bụi sinh. Cuối ca, công nhân vận hành ngắt máy, dùng chổi nhỏ quét gom mạt bụi vào thùng chứa CTNH.

- Định hình chân nguyên, lắp ráp cầu chỉnh lưu:

Sau khi phân bản thành các bản nhỏ, PCB được công nhân định hình chân linh kiện, lắp ráp cầu chỉnh lưu vào bản mạch trước khi sang công đoạn cắm linh kiện, hàn sóng.

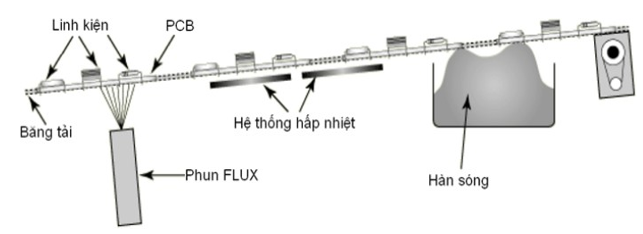

- Cắm linh kiện - Hàn sóng:

Một quá trình hàn sóng bao gồm:

- Chuẩn bị linh kiện

- Cắm linh kiện

- Tẩm flux

- Hấp nhiệt

- Hàn

- Làm nguội.

Hình 1. 8. Hình ảnh minh họa quy trình hàn sóng

Hàn sóng thường dùng để hàn các linh kiện vào mặt dưới của PCB.

- Cắm linh kiện: Công đoạn này thực hiện tương tự như dán linh kiện phía trước nhưng áp dụng với các linh kiện có kích thước nhỏ hơn. Máy gắn linh kiện được điều khiển số, sử dụng các đầu hút chân không sẽ hút/gắp sẽ gỡ các linh kiện trên khay chứa và đặt chúng trên bảng mạch nơi được định vị sẵn để hàn sóng.

- Tẩm flux: là làm ướt các bề mặt hàn và chân linh kiện cần hàn. Dự án sử dụng flux gốc cồn W628. Flux từ thùng chứa trực tiếp phun qua đầu vòi để không bị rơi vãi, giảm tiêu hao. Quá trình tẩm flux diễn ra khoảng 30 giây.

- Hấp nhiệt: là đưa PCB sau khi tẩm flux vào vùng gia nhiệt bằng điện. Trong khoảng 1 phút, nhiệt độ biến đổi từ 200C đến 1400C. Mục đích của công đoạn hấp nhiệt là: Bay hơi dung môi trong flux, kích hoạt hoạt hóa flux, giảm chênh lệch nhiệt độ giữa PCB và nhiệt sóng hàn. Chuẩn bị cho công đoạn tiếp theo – công đoạn hàn sóng.

- Hàn sóng: Tại khoang này có đặt 1 khay chứa thanh thiếc nóng chảy (còn gọi là bể hàn). Băng tải di chuyển qua bể hàn với góc nghiêng 70, tốc độ 0,8- 1,5m/ phút. Thiếc hàn sôi tạo sóng. Độ rộng sóng chính: 20-40mm; Độ cao sóng = 1/3-2/3 độ dày PCB; Thời gian tiếp xúc của PCB với chất hàn khoảng 3,5s ở 235 - 2500C.

- Làm nguội: sau khi hàn, PCB di chuyển sang vùng làm nguội, tại đây nhiệt độ giảm xuống 45-500C để chất hàn đông cứng. kết thúc quá trình hàn. Sau hàn sóng bảng mạch PCB chuyển sang công đoạn kiểm tra trước khi chuyển sang công đoạn phun keo.

- Kiểm tra – sửa chữa (hàn bù):

PCB sau khi hàn sóng được kiểm tra nếu không đạt sẽ được sửa trực tiếp bằng cách dùng dung môi làm sạch chứa Etanol, IPA. Dùng bàn chải chống tĩnh điện nhúng vào dung môi rồi xoa lên bộ phận cần tẩy rửa, xoa đi xoa lại nhiều lần sau đó dùng vải sạch hoặc bàn chải điện động chải sạch chất tàn dư của dung dịch trên bề mặt tấm PCB. PCB sau khi làm sạch được đưa hàn bù; giẻ lau, dụng cụ chải có dính thiếc hàn, dung dịch làm sạch được thu gom như CTNH.

Sử dụng máy hàn thiếc cầm tay và máy hàn bán tự động để hàn bù. Chất hàn được sử dụng cho công đoạn này là dây thiếc không chì ở dạng cuộn dây. Mỏ hàn đã được làm nóng được tiếp xúc với điểm hàn và đồng thời cả chất hàn (cuộn dây thiếc hàn). Ở nhiệt độ đạt 2500C, thiếc rắn chuyển sang trạng thái nhão sẽ phủ nhẹ lên điểm hàn, giữ yên trạng thái trong khoảng 2 – 3 giây tới khi mối hàn nguội đi để đảm bảo mối hàn được chắc chắn. Bán sản phẩm lỗi không thể khắc phục được thải bỏ, quản lý, xử lý như CTNH.

Sau một thời gian hoạt động (3 – 6 tháng tùy theo lượng đơn hàng), lưới hàn dán, lò hàn... được vệ sinh bằng chất tẩy rửa chuyên dụng. Giẻ lau, dụng cụ chải có dính thiếc hàn, dung dịch làm sạch được thu gom như CTNH.

- Rửa bản mạch:

PCB sau khi hàn sóng, kiểm tra, được đưa vào máy rửa bản, sử dụng chất tẩy rửa bản mạch gốc nước có thành phần: chất hoạt động bề mặt (10%), chất kiềm (NaOH:10%), dung môi có nhiệt độ sôi cao (60%), nước khử ion (20%). Công đoạn này sử dụng máy rửa làm sạch thực hiện kín trong máy rửa bản mạch. Công nhân xếp bản mạch vào khay của máy rửa bản mạch. Sau đó, nước và hóa chất được pha theo tỉ lệ phun vào PCB để làm sạch. PCB sau khi rửa được đưa vào bộ phận sấy nóng và được công nhân tháo khỏi khuôn chuyển sang công đoạn tiếp theo.

Sau khoảng 3 tháng (tùy theo công suất đơn hàng), nước rửa sẽ được thay thế. Theo định mức của thiết bị và kinh nghiệm của chủ đầu tư sau khi tham khảo các dự án tương tự, dự kiện với công suất 176 tấn sản phẩm bộ điều khiển/năm, lượng nước rửa sẽ dùng và thải bỏ trung bình là 41,66 lít/ tháng. Lượng nước đã qua sử dụng được thu gom, xử lý như CTNH.

- Phủ keo, sấy: (chấm keo phủ quanh chân linh kiện):

Bán thành phẩm được đưa qua máy chấm keo để phủ một lớp keo quanh chân linh kiện nhằm mục đích cách điện, bảo vệ PCB khỏi các yếu tố môi trường bên ngoài và tăng cường tính chống rung động cơ học. Keo phủ được sử dụng trong công đoạn này là keo đỏ có thành phần là nhựa epoxy bisphenol A: 50-60%, Calcium cacbonate: 20-30%; chất tạo màu đỏ: 0,1 -0,5%; silica:1-10%; chất làm cứng: 10-20%. Chất thải tạo ra là keo phủ thừa. Sau khi phủ keo, PCB được băng chuyền chuyển vào khoang sấy để làm khô, tạo thành một lớp màng cứng mỏng có tác dụng bảo vệ bề mặt chân gắn linh kiện trên PCB. Quá trình sấy diễn ra trong thời gian 240±30s, nhiệt độ tại máy sấy là 54±100C. Chất thải tạo thành từ quá trình sấy keo bao gồm hơi keo và nhiệt dư.

- Lắp ráp, kiểm tra:

PCB tiếp tục được lắp cụm dây dẫn, bộ tản nhiệt, cố định bằng vít đê tạo thành bộ điều khiển và chuyển sang bộ phận kiểm tra. Công đoạn kiểm tra sử dụng máy móc kín bao gồm: kiểm tra điện áp, kiểm tra lão hóa (khả năng chịu tác động do điều kiện môi trường thay đổi). Các thao tác kiểm tra thực hiện bằng máy móc tự động để xác định tình trạng bộ điều khiển.

- Phủ keo, sấy:

Bộ điều khiển được đưa qua máy phủ keo để phủ một lớp keo trên toàn bề mặt bản mạch nhằm mục đích cách điện, bảo vệ PCB khỏi các yếu tố môi trường bên ngoài và tăng cường tính chống rung động cơ học. Keo phủ được sử dụng trong công đoạn này là keo silicon trắng có thành phần là Hydroxyl siloxane: 30-50%; Canxi cacbonat: 35 -55%; Methyltrimethoxysilane: 1-5%. Chất thải tạo ra là keo phủ thừa. Sau khi phủ keo, bộ điều khiển được băng chuyền chuyển vào khoang sấy để làm khô, tạo thành một lớp màng cứng mỏng có tác dụng bảo vệ bề mặt chân gắn linh kiện trên PCB. Kết thúc quá trình này tạo ra sản phẩm là bộ điều khiển hoàn chỉnh được dán tem nhãn, đóng gói.

1.3.2.Sản phẩm của dự án đầu tư:

Sản phẩm của dự án bao gồm 3 loại chính sau:

1.4.Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án:

1.4.1.Nhu cầu nguyên, nhiên liệu, hóa chất sử dụng:

- Nhu cầu sử dụng nguyên, nhiên vật liệu:

Bảng 1.2. Nhu cầu sử dụng nguyên, nhiên vật liệu

|

STT |

Tên nguyên liệu |

Khối lượng (tấn/năm) |

Xuất xứ |

|

Tổng |

|

||

|

|

Sản xuất motor |

67.500 |

|

|

1 |

Thép silic cuộn lạnh |

53.000,00 |

Nhập khẩu, Việt Nam |

|

2 |

Phôi nhôm |

5.200 |

|

|

3 |

Dây đồng tráng sơn |

1.400 |

|

|

4 |

Dây nhôm tráng sơn |

1.000 |

|

|

5 |

Nhựa BMC |

500 |

|

|

6 |

Vòng bi |

1.732 |

|

|

7 |

Nam Châm |

600 |

|

|

8 |

Linh kiện cao su: vòng giảm chấn, gioăng chống nước, … |

700 |

|

|

9 |

Thiết bị bảo vệ/cầu chì |

68 |

|

|

10 |

Băng dính cách nhiệt ống lót cách nhiệt |

103 |

|

|

11 |

Bộ điều khiển |

1.304 |

|

|

12 |

Giấy đóng gói, túi đóng gói, khay gỗ, dây đóng gói, Hút ẩm, màng quấn, nguyên liệu phụ trợ đóng gói, đồ dùng bảo hộ lao động, các loại tem nhãn mác… |

1.876,4 |

|

|

13 |

Sơn cách điện |

0,60 |

|

|

14 |

Sơn điện di |

0,75 |

|

|

15 |

Thiếc hàn |

9,00 |

|

|

16 |

Dầu thủy lực |

4,00 |

|

|

17 |

Axit H3PO4 |

0,50 |

|

|

18 |

Axit H2SO4 |

0,50 |

|

19 |

NaOH, Na2SiO3 |

0,50 |

|

|

20 |

Dầu dập |

0,50 |

|

|

B |

Gia công Bộ điều khiển |

180,34 |

|

|

1 |

Bảng mạch PCB |

12,5 |

Nhập khẩu, Việt Nam |

|

2 |

Kem hàn |

0,17 |

|

|

3 |

Thiếc thanh |

0,25 |

|

|

|

Thiếc dây |

0,25 |

|

|

4 |

Chât trợ hàn |

0,5 |

|

|

5 |

Keo |

0,17 |

|

|

6 |

Chất tẩy rửa: lưới in, khuôn hàn,… |

0,5 |

|

|

7 |

Chất tẩy rửa bản mạch |

0,5 |

|

|

8 |

Etanol |

0,5 |

|

|

9 |

Linh kiện: tụ điện, điot... |

15 |

|

|

10 |

Cầu chỉnh lưu, bộ tản nhiệt, vít, dây dẫn… |

108 |

|

|

11 |

Tem nhãn, bao bì |

42 |

|

|

C |

Sản xuất Lõi sắt cố định |

2.000 |

Nhập khẩu, Việt Nam |

|

1 |

Thép silic cuộn lạnh |

2000 |

|

|

D |

Lắp ráp Quạt gió |

2.000 |

|

|

1 |

Dây dẫn |

700 |

Nhập khẩu, Việt Nam |

|

2 |

Cánh quạt, động cơ |

700 |

|

|

3 |

Linh phụ kiện: vít, đệm cao su, tem nhãn, bao bì… |

600 |

|

|

Tổng |

71.680,34 |

|

|

>>> XEM THÊM: Thuyết minh dự án đầu tư nhà máy sản xuất năng lượng điện mặt trời

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT dự án sản xuất phụ tùng ô tô

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến lâm sản xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án sản xuất gỗ tấm và gỗ lát sàn

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở công ty cổ phần rau quả.

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bệnh viện Mắt

- › Báo cáo đề xuất cấp GPMT dự án khu thương mại dịch vụ công cộng

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm ngũ kim

- › Báo cáo đề xuất cấp GPMT trại chăn nuôi gà đẻ trứng

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến mủ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bến cảng xuất nhập hàng hóa

Gửi bình luận của bạn