Báo cáo đề xuất cấp GPMT dự án sản xuất gỗ tấm và gỗ lát sàn

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án sản xuất gỗ tấm và gỗ lát sàn công suất 5.000.000 m2/năm và sản xuất viên nén mùn cưa công suất 500 tấn/năm.

Ngày đăng: 14-02-2025

336 lượt xem

DANH MỤC TỪ VIẾT TẮT.......................................................................... 9

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................. 15

1.1. Tên chủ dự án đầu tư................................................................................ 15

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư..................................... 16

1.3.1. Công suất và sản phẩm của dự án đầu tư................................................ 16

1.3.2. Công suất sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư.... 17

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư... 39

1.4.1. Nguyên, nhiên, vật liệu (đầu vào) và hoá chất sử dụng cho Dự án:...... 39

1.4.2. Nhu cầu điện, nước sử dụng cho Dự án:.................................................. 44

1.5. Các thông tin khác liên quan đến dự án đầu tư............................................. 46

1.5.1. Các văn bản pháp lý liên quan đến dự án........................................... 46

1.5.2. Vị trí địa lý của Dự án............................................................................. 52

1.5.3. Biện pháp tổ chức thi công.................................................................. 75

1.5.4. Tiến độ, vốn đầu tư, tổ chức quản lý và thực hiện Dự án................. 78

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 80

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 80

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường....... 81

CHƯƠNG III. ĐÁNH GIÁ MÔI TRƯỜNG NƠI TRIỂN KHAI THỰC HIỆN DỰ ÁN ĐẦU TƯ..... 83

MỞ ĐẦU

Thành phố Hải Phòng nằm trong vùng kinh tế trọng điểm khu vực đồng bằng Bắc Bộ và được quy hoạch theo Quyết định số 323/QĐ-TTg ngày 30/3/2023 của Thủ tướng Chính phủ về việc phê duyệt điều chỉnh quy hoạch chung thành phố Hải Phòng đến năm 2040, tầm nhìn đến năm 2050 và Quyết định số 1516/QĐ-TTg ngày 02/12/2023 của Thủ tướng Chính phủ về việc phê duyệt quy hoạch thành phố Hải Phòng thời kỳ 2021 – 2030, tầm nhìn đến năm 2050. Một trong những thế mạnh thu hút đầu tư của thành phố là hệ thống các KCN với cơ sở hạ tầng hiện đại cùng hệ thống đường giao thông thuận lợi cho cả đường thủy và đường bộ, đảm bảo đáp ứng những điều kiện về hạ tầng cho các nhà đầu tư trong và ngoài nước.

Công ty TNHH ngành gỗ có địa chỉ tại Nhà xưởng KCN Đồ Sơn, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng, Việt Nam. Công ty đã được Sở Kế hoạch và Đầu tư thành phố Hải Phòng cấp giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH một thành viên số ......, cấp lần đầu ngày 30/6/2015, đăng ký thay đổi lần thứ 02 ngày 06/8/2019 và đã được Ban quản lý Khu kinh tế Hải Phòng cấp Giấy chứng nhận đăng ký đầu tư số ..... cấp chứng nhận lần đầu ngày 30/6/2015.

Ngày 09/10/2019, Công ty đã được Ban quản lý Khu kinh tế Hải Phòng cấp Quyết định phê duyệt báo cáo đánh giá tác động môi trường số 3277/QĐ-BQL ngày 09/10/2019 với quy mô và các thông số của Dự án như sau:

Quy mô: sản xuất gỗ lát công suất 4.000.000m2/năm tương đương với 31.800 tấn/năm (sản phẩm gỗ ô kan chưa triển khai).

Diện tích sử dụng: 19.780 m2.

Số lượng máy móc thiết bị: tổng cộng có 47 máy móc thiết bị chính, bao gồm: máy bào vỏ: 2 chiếc; máy cắt viền: 2 chiếc; dây chuyền quét keo, dán mặt: 2 dây chuyền; máy ép nguội: 4 chiếc; máy ép nóng: 5 chiếc; máy cắt đầu, phân tấm, bào lưng (5 chiếc); máy bào mài: 3 chiếc; máy cào xước: 3 chiếc; dây chuyền tách khẩu (tạo mộng): 2 dây chuyền; dây chuyền sơn: 4 dây chuyền; nồi hơi: 1 chiếc; lò sấy: 7 chiếc; hệ thống xử lý bụi, khí thải: 4 hệ thống; xe nâng điện: 3 chiếc.

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư:

Tên Chủ dự án: Công ty TNHH ngành gỗ

Địa chỉ văn phòng: Đồ Sơn Hải Phòng, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng, Việt Nam.

Người đại diện theo pháp luật của chủ dự án đầu tư: ......... Chức vụ: Tổng Giám đốc.

- Điện thoại: .........

Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH một thành viên số ..... do Sở kế hoạch và Đầu tư thành phố Hải Phòng cấp đăng ký lần đầu ngày 30/6/2015, đăng ký thay đổi lần thứ 02 ngày 06/8/2019.

Giấy chứng nhận đăng ký đầu tư số ...... do Ban quản lý Khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 30/6/2015, chứng nhận điều chỉnh lần thứ 05 ngày 05/12/2022.

1.2.Tên dự án đầu tư:

Dự án sản xuất gỗ tấm và gỗ lát sàn

Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Đồ Sơn Hải Phòng, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng, Việt Nam.

Cơ quan thẩm định thiết kế xây dựng: Ban quản lý Khu kinh tế Hải Phòng.

Cơ quan cấp quyết định phê duyệt báo cáo đánh giá tác động môi trường: Ban quản lý Khu kinh tế Hải Phòng.

+ Quyết định số ..../QĐ-BQL ngày 09/10/2019 của Ban Quản lý khu kinh tế Hải Phòng về việc phê duyệt Báo cáo đánh giá tác động môi trường của Dự án "Mở rộng, nâng công suất sản xuất gỗ lát sàn” do Công ty TNHH ô tô ngành gỗ làm chủ đầu tư.

+ Giấy phép môi trường số 5684/GPMT-BQL ngày 24/11/2023.

Quy mô của dự án đầu tư: tổng vốn đầu tư của Dự án là 370.228.000.000 đồng (ba trăm bảy mươi tỷ, hai trăm hai mươi tám triệu đồng). Vậy, Dự án thuộc dự án đầu tư nhóm B theo quy định tại điều 9 Luật Đầu tư công.

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư:

1.3.1.Công suất và sản phẩm của dự án đầu tư:

Tại thời điểm tháng 12/2022, Công ty có thêm một số đơn đặt hàng về sản phẫm gỗ lát sàn và nhận thất khi nâng công suất phần mẫu gỗ, phoi bào, mùn cưa sẽ nhiều lên và Dự án không thể tận dụng hết cho việc đốt nồi hơi nên đã làm hồ sơ xin thay đổi Giấy chứng nhận đầu tư và được Ban quản lý Khu kinh tế Hải Phòng cấp Giấy chứng nhận đăng ký đầu tư số .... thay đổi lần 5 ngày 05/12/2022 với mục tiêu sản xuất gỗ lát sàn 5.000.000 m2/năm (tương đương 39.700 tấn/năm); gỗ tấm ô kan 30.000 m3/năm (tương đương 17.100 tấn/năm) và viên nén mùn cưa 4.000.000 kg/năm (tương đương 4.000 tấn/năm). Tuy nhiên, do bị ảnh hưởng từ dịch bệnh và khủng hoảng kinh tế toàn cầu nên đến thời điểm này Công ty vẫn đang trong quá trình chuẩn bị để triển khai Dự án, đồng thời, Công ty nhận thấy việc sản xuất gỗ tấm ôkan triển khai trong giai đoạn này vẫn chưa khả thi. Do vậy, trong giai đoạn này, Công ty sẽ nâng công suất sản phẩm gỗ lát sàn lên thành 5.000.000 m2/năm (tương đương 39.700 tấn/năm) và sản xuất viên nén mùn cưa để xuất bán với công suất 500 tấn/năm.

Quy mô công suất của Nhà máy hiện tại và kế hoạch sau khi nâng công suất của Công ty được tổng hợp trong bảng sau:

Bảng 1.1. Công suất sản xuất của nhà máy hiện tại và sau khi nâng công suất

|

TT |

Tên sản phẩm |

Công suất |

Ghi chú |

||

|

Theo GCNĐT số 1010484887 thay đổi lần 5 ngày 05/12/2022 |

Hiện tại (theo GPMT số 5684/GPMT- BQL ngày 24/11/2023) |

Sau khi nâng công suất |

|||

|

1 |

Gỗ lát sàn |

5.000.000 m2/năm, tương đương 39.700 tấn/năm |

4.000.000 m2/năm, tương đương 31.800 tấn/năm |

5.000.000 m2/năm, tương đương 39.700 tấn/năm |

Tăng 1,25 lần so với GPMT đã được cấp |

|

2 |

Gỗ ô kan |

30.000 m3/năm, tương đương 39.700 tấn/năm |

0 |

0 |

Chưa triển khai sản phẩm này |

|

3 |

Viên nén mùn cưa |

4.000.000 kg/năm, tương đương 4.000 tấn/năm |

Chỉ sử dụng mùn cưa thải từ QT sản xuất để tạo viên nén mùn cưa phục vụ đốt nồi hơi của Công ty |

Sản xuất để xuất bán 500 tấn/năm |

Công suất đăng ký chưa đạt đến công suất trên GCNĐT |

Hình ảnh sản phẩm:

Thị trường tiêu thụ sản phẩm: sản phẩm sau khi sản xuất được xuất khẩu sang thị trường Mỹ, Châu Âu, Nhật Bản,...

Một số tiêu chuẩn sản phẩm của Dự án như: 100% sản phẩm xuất khẩu nên tùy theo đối tượng khách hàng là Mỹ, Nhật Bản, Châu Âu,… mà sản phẩm phải đáp ứng các yêu cầu về tiêu chuẩn, quy chuẩn chất lượng, môi trường của Mỹ, Nhật hoặc EU. Một số tiêu chuẩn trong nước và thế giới: ISO 2074, ISO 12465, EN 622-5, EN 312, EN 316, EN 309, EN 326-1.

1.3.2.Công suất sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

a. Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Dự án không sử dụng công nghệ thuộc Danh mục công nghệ hạn chế hoặc cấm chuyển giao theo quy định của pháp luật về chuyển giao công nghệ. Công nghệ áp dụng cho Dự án là công nghệ đang được ứng dụng rộng rãi tại nhiều quốc gia trên thế giới. Các máy móc, thiết bị được sử dụng có tính chính xác cao, sạch, hiện đại và an toàn cho người lao động. Đối với từng sản phẩm, các công đoạn sản xuất tự động hóa cao và sản phẩm sẽ trải qua từng công đoạn, đáp ứng được yêu cầu mới được chuyển tiếp xuống công đoạn tiếp theo.

Quy trình sản xuất của Công ty được tổ chức một cách chặt chẽ theo một quy trình khép kín, đảm bảo quá trình sản xuất được thực hiện một cách đồng bộ, giảm thiểu chi phí sản xuất, nâng cao năng suất lao động, đồng thời đảm bảo chất lượng sản phẩm đầu ra.

Vì vậy, có thể thấy công nghệ được lựa chọn sử dụng tại Dự án hoàn toàn phù hợp với vị trí thực hiện dự án, công suất đề ra và đảm bảo được yếu tố bảo vệ môi trường.

b. Công nghệ sản xuất của dự án

Dự án có 02 sản phẩm chính là:

Sản phẩm gỗ lát sàn: khi nâng công suất lần này, Dự án tăng công suất lên 1,25 lần so Nhà máy hiện tại. Quy trình sản xuất sản phẩm này không thay đổi so với Giấy phép môi trường số ..../GPMT-BQL ngày 24/11/2023 do Ban quản lý Khu kinh tế Hải Phòng cấp.

Sản phẩm viên nén mùn cưa: Tại giấy phép môi trường số ..../GPMT-BQL ngày 24/11/2023, dự án xin phép sử dụng mùn cưa, bụi gỗ từ hoạt động sản xuất của nhà máy để sản xuất viên nén mùn cưa phục vụ đốt nồi hơi của Nhà máy. Khi nâng công suất lần này, do nhà máy nâng công suất nên lượng mẫu gỗ, phoi bào đã đủ để cung cấp cho nồi hơi. Do đó, nhà máy sử dụng mùn cưa, bụi từ các hệ thống xử lý để sản xuất viên nén mùn cưa và xuất bán ra thị trường. Quy trình sản xuất sản phẩm này không thay đổi so với Giấy phép môi trường số 5684/GPMT-BQL ngày 24/11/2023 do Ban quản lý Khu kinh tế Hải Phòng cấp.

Bên cạnh đó, Dự án còn có một số công đoạn phụ trợ cho hoạt động sản xuất chính gồm:

- Hoạt động của nhà nồi hơi và thiết bị lọc nước phục vụ nồi hơi.

- Hoạt động của phòng thí nghiệm.

- Hoạt động của phòng cơ điện.

Cụ thể quy trình sản xuất các sản phẩm này như sau:

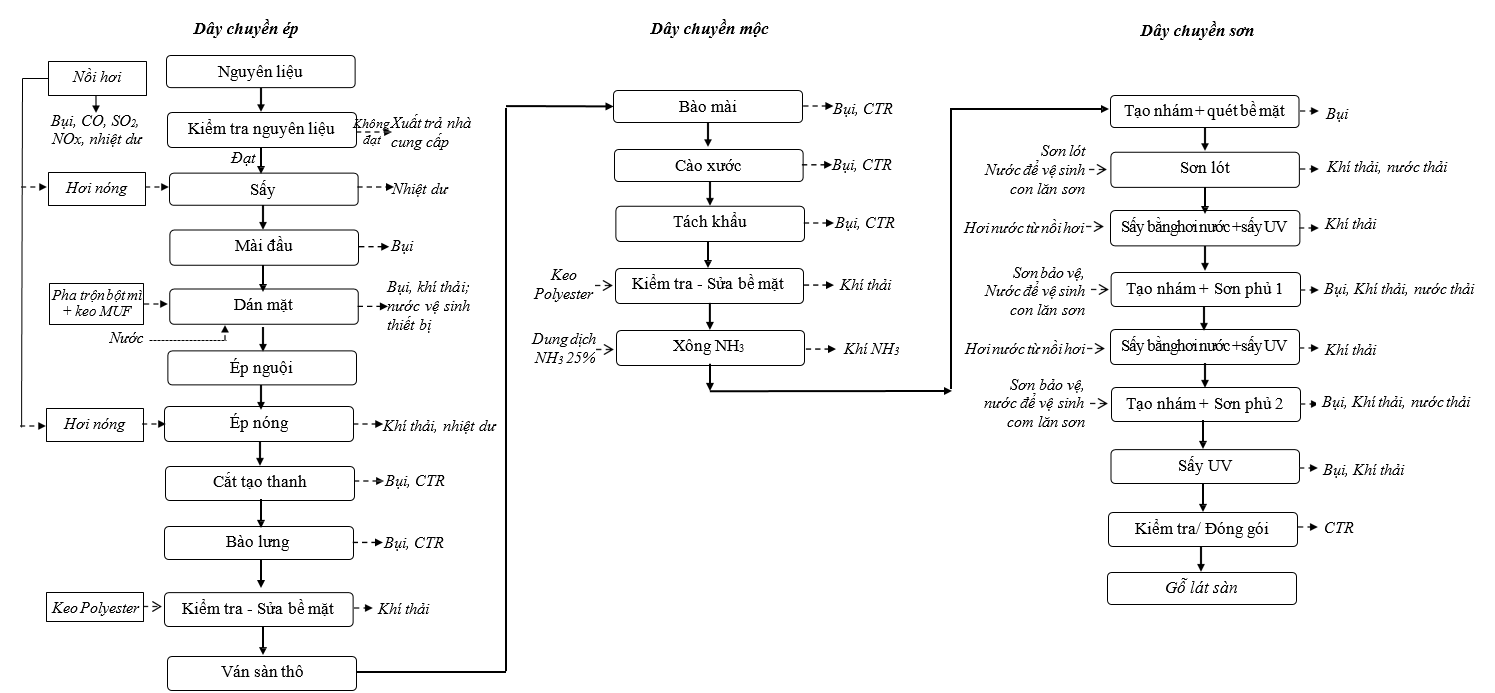

Thuyết minh quy trình:

Nguyên vật liệu đầu vào của Dự án chủ yếu là gỗ mặt kích thước: chiều dài khoảng 1.900-2.400mm, chiều rộng khoảng 190-260mm, chiều dày khoảng 1-6mm và gỗ lõi (là gỗ đã được ghép từ các miếng gỗ bóc, khi nhập về nhà máy có kích thước khoảng 2.250x1.000x12mm, độ ẩm 14-16% được nhập từ các đơn vị cung ứng ở nước ngoài hoặc thị trường trong nước và đã được kiểm tra đảm bảo yêu cầu chất lượng trước khi nhập về nhà máy. Khi nhập về, nguyên liệu được kiểm tra về kích thước, kiểm tra ngoại quan và các chứng chỉ cho nhà cung ứng cung cấp. Nguyên liệu không đạt yêu cầu được xuất trả đơn vị cung ứng. Nguyên liệu đạt yêu cầu được lưu chứa trong kho nguyên liệu (kho lưu chứa được thiết kế cao ráo, khô thoáng, có hệ thống báo cháy tự động, hệ thống PCCC vách tường và bình cứu hỏa cầm tay...). Khi có lệnh sản xuất, các nguyên liệu được tập kết về khu vực sản xuất với các công đoạn như sau:

* Dây chuyền ép:

Công đoạn sấy: gỗ mặt và gỗ lõi được cho vào nhà sấy ở 550C bằng hơi nước nóng từ nồi hơi (sử dụng nguyên liệu là gỗ và viên nén mùn cưa). Gỗ nguyên liệu được sấy trung bình từ 3 đến 7 ngày tuỳ theo chiều dày gỗ. Công đoạn này giúp gỗ loại bỏ độ ẩm, tăng cường thêm độ cứng, chống cong vênh, co ngót… khi sử dụng. Sau khi sấy sơ bộ, gỗ ván được đưa vào công đoạn tiếp theo.

Công đoạn mài đầu: Gỗ mặt được đưa qua máy mài để mài mỏng hai đầu để không bị kênh khi ghép các tấm lại với nhau.

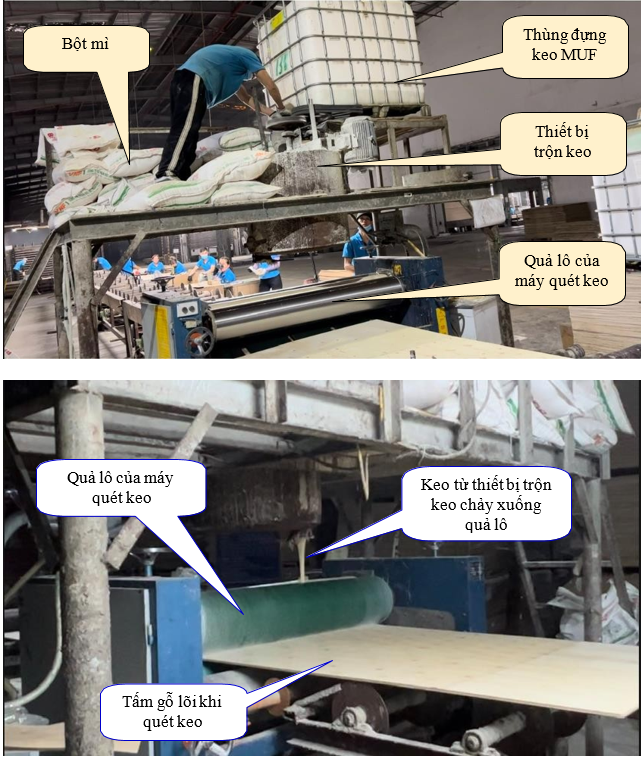

Công đoạn dán mặt: Gỗ lõi được đưa vào máy dán mặt, keo được quét tự động lên bề mặt ván gỗ bằng máy quét keo.

Keo thực chất là hỗn hợp tồn tại ở dạng lỏng (nhũ tương) gồm có bột mì công nghiệp (bột meslin) với keo trắng melamine MUF (melamine ure formandehit) nhằm mục đích tạo độ kết dính, kháng khuẩn khi dán với lớp gỗ vỏ. Trước khi sử dụng sẽ tiến hành pha keo. Quy trình pha keo như sau: bột mì được định lượng và đổ vào thùng khuấy trộn. Keo nước đựng trong bình chứa để tại chỗ, vặn van rót keo vào thùng khuấy trộn cùng bột mì theo tỷ lệ thích hợp. Sau đó hỗn hợp keo tạo thành chảy xuống bề mặt quả lô của máy quét keo.

Quả lô của máy quét keo sẽ quay đều và khi tiếp xúc với tấm gỗ lõi, keo sẽ được dàn đều vào tấm gỗ. Đầu ra của tấm gỗ sẽ được máy đỡ, công nhân hạ tấm gỗ xuống bàn dán tấm gỗ mặt và tấm lõi vừa quét keo. Tấm gỗ ván sau đó được đưa qua bộ phận ép bằng trục lăn nhỏ có gia nhiệt ở 350C trong 30 giây (thiết bị gia nhiệt sử dụng điện). Sau đó đưa sang công đoạn ép nguội.

Keo dùng đến đâu thì trộn đến đó. Hàng ngày, vệ sinh thiết bị quét keo bằng cách sử dụng nước ấm lấy từ nồi hơi và chổi quét. Lương nước sử dụng cho mỗi lần rửa là 10 lít/máy. Nước sau khi rửa được thu gom và xử lý cùng CTNH của Dự án.

Hình ảnh khu vực trộn keo và quét keo của Nhà máy

Công đoạn ép nguội:

+ Công dụng của máy ép nguội: ép bằng phẳng sản phẩm và giúp lớp gỗ mặt và lớp gỗ lõi dính chặt vào với nhau.

+ Cơ chế hoạt động của máy ép nguội: Máy ép nguội gồm 1 mặt bích cố định phía trên thân máy và 1 mặt bích phía dưới có thể di động được nhờ piston thủy lực. Khi các tấm gỗ được đưa vào máy ép lạnh, piston thủy lực sẽ đẩy mặt bích phía dưới lên để ép chặt các tấm gỗ giữa 2 mặt bích. Thời gian ép nguội khoảng 8-15 phút.

Hình ảnh máy ép nguội

Công đoạn ép nóng: Các tấm gỗ sau ép nguội được chuyển qua máy ép nóng để đảm bảo ván ép không bị phồng rộp dẫn đến hiện tượng bong, nổ. Tùy vào loại gỗ mà cài đặt nhiệt độ và thời gian ép khác nhau. Thường dao động trong khoảng 95 – 1000C trong 6-10 phút. Máy ép nóng sử dụng hơi nước nóng từ nồi hơi để làm nóng mặt bích.

Tấm gỗ sau khi ép nguội sẽ được chuyển vào các khe nhỏ giữa các mặt bích của máy ép nóng sao cho mỗi khe nhỏ đặt một tấm gỗ. Sau khi khởi động máy ép nóng, các mặt bích mang nhiệt sẽ được piston thủy lực đẩy ép vào nhau và ép tấm gỗ ở giữa trong vòng 6-10 phút. Sau đó, máy sẽ tự động hạ piston để công nhân lấy hàng ra.

Hình ảnh máy ép nóng

Công đoạn cắt tạo thanh: Ván sàn thô sau đó được chuyển sang công đoạn cắt. Tại đây gỗ được cắt tạo thành thanh theo kích thước yêu cầu đã định sẵn. Bụi gỗ từ quá trình cắt được thu gom bằng hệ thống lọc bụi túi vải. Các đoạn gỗ không đảm bảo kích thước yêu cầu của sản phẩm được thu gom cùng chất thải rắn công nghiệp thông thường của Dự án.

Công đoạn bào lưng: Các thanh gỗ sau khi cắt được đưa sang máy bào lưng để tạo độ nhẵn mịn, độ phẳng bề mặt. Bụi gỗ từ quá trình cắt được thu gom bằng hệ thống lọc bụi túi vải.

Công đoạn kiểm tra – Sửa bề mặt: Sau khi cắt, ván sàn thô được chuyển sang công đoạn kiểm tra ngoại quan, nếu đạt yêu cầu chuyển sang chuyền mộc. Trường hợp không đạt yêu cầu (bề mặt bị lõm, nứt) sẽ được sửa bề mặt. Sửa bề mặt chính là việc sử dụng keo Polyester Putty chấm vào những vết lõm, nứt trên bề mặt ván sàn.

Bán thành phẩm tạo thành từ dây chuyền ép là ván sàn thô được chuyển sang dây chuyền mộc.

* Dây chuyền mộc:

Công đoạn bào mài: Ván sàn thô được đưa vào máy bào mài: sử dụng lưỡi dao bào để đạt được kích cỡ, độ dày theo đúng yêu cầu, sử dụng con lăn để đánh bóng bề mặt. Bụi gỗ từ quá trình cắt được thu gom bằng hệ thống lọc bụi túi vải. Vỏ bào được thu gom cùng chất thải rắn công nghiệp thông thường của Dự án.

Công đoạn cào xước: Sau khi bào mài, ván sàn thô được đưa vào máy cào xước nhằm mục đích tạo vân gỗ cho bề mặt. Bụi gỗ từ quá trình cắt được thu gom bằng hệ thống lọc bụi túi vải.

Công đoạn tách khẩu: Công đoạn này thực chất là để tạo khe, rãnh (tạo mộng) cho ván sàn. Phần gỗ dư thừa từ quá trình tách khẩu được thu gom và xử lý cùng chất thải rắn công nghiệp thông thường của Dự án.

Công đoạn kiểm tra – Sửa bề mặt: Sau tách khẩu, ván sàn thô được chuyển sang công đoạn kiểm tra ngoại quan, nếu đạt yêu cầu chuyển sang công đoạn tiếp theo. Trường hợp không đạt yêu cầu (có các vết nứt, lõm bề mặt) sẽ được sửa bề mặt. Sửa bề mặt chính là việc sử dụng keo Polyester Putty chấm vào những vết lõm, nứt trên bề mặt ván sàn rồi mới chuyển sang công đoạn tiếp theo.

Công đoạn xông NH3: Tùy theo yêu cầu, khoảng 20-30% sản phẩm cần đưa sang công đoạn xông NH3 lỏng để tạo màu vàng gỗ (NH3 sẽ phản ứng với chất tannin tự nhiên trong gỗ cho màu đậm hơn). Công đoạn này được thực hiện trong 10 container 40 feet đặt phía ngoài nhà xưởng N1. NH3 lỏng 25% (NH4OH) đựng trong bình chứa kích thước 38cmx25cmx10cm. NH3 lỏng được bơm từ bình chứa qua ống nhựa mềm đường kính 0,5cm vào bề mặt ván sàn. NH3 lỏng chảy ra được thu hồi sử dụng tuần hoàn không thải bỏ. Mỗi mẻ xông NH3 sẽ diễn ra trong khoảng 30 phút. Công đoạn này có thể phát sinh hơi NH3 do NH4OH dễ phân hủy tạo thành NH3. Ván sàn sau khi tạo màu vàng gỗ được chuyển sang công đoạn sơn.

>>> XEM THÊM: Dự án đầu tư nhà máy xử lý rác thải sinh hoạt và rác thải nguy hại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất gạch Hoffman

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất và gia công giày dép

- › Báo cáo đề xuất cấp giấy phép môi trường công ty may gia công quần áo xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án sản xuất phụ tùng ô tô

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến lâm sản xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở công ty cổ phần rau quả.

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở bệnh viện Mắt

- › Báo cáo đề xuất cấp GPMT dự án chế tạo sản xuất động cơ mô tơ

- › Báo cáo đề xuất cấp GPMT dự án khu thương mại dịch vụ công cộng

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm ngũ kim

Gửi bình luận của bạn