Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất vải

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất vải với mục tiêu sản xuất vải dệt thoi (trong quy trình không có công đoạn nhuộm), quy mô 4.000 tấn/năm tương đương 8.000.000 m²/năm; May vải bọc sofa, rèm cửa, chăn, áo gối, ra giường, vỏ chăn với quy mô 18.000.000 m²/năm.

Ngày đăng: 15-11-2024

458 lượt xem

LỊCH SỬ HÌNH THÀNH DỰ ÁN

TÓM TẮT VỀ XUẤT XỨ, HOÀN CẢNH RA ĐỜI CỦA DỰ ÁN

Trải qua nhiều nhiều năm quan sát và nghiên cứu thị trường, Công ty TNHH.... VietNam nhận thấy ngành công nghiệp sản xuất sợi và hàng dệt may tại Việt Nam đã từng bước phát triển ổn định và có tốc độ tăng trưởng cao. Đặc biệt với chính sách mở cửa nền kinh tế thông qua việc ký kết các hiệp định thương mại, ngành sản xuất sợi và dệt may sẽ có thêm nhiều cơ hội để phát triển mạnh mẽ hơn nữa.

Công ty TNHH .... VietNam (sau đây gọi tắt là Công ty) được thành lập theo Giấy đăng ký doanh nghiệp Công ty TNHH hai thành viên trở lên, mã số doanh nghiệp ......., đăng ký lần đầu ngày 24/5/2019, đăng ký thay đổi lần thứ 4 ngày 12/08/2022 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp.

Công ty được Ban quản lý Khu kinh tế tỉnh Tây Ninh cấp Giấy chứng nhận đầu tư với mã số dự án ....., chứng nhận lần đầu ngày 14/5/2019 để thực hiện đầu tư “Dự án sản xuất vải” (sau đây gọi tắt là Dự án) tại...KCN Thành Thành Công, khu phố An Hội, phường An Hòa, thị xã Trảng Bàng, tỉnh Tây Ninh.

Tổng diện tích đất sử dụng là 71.803,2 m². Trong đó:

- Diện tích sử dụng đất Giai đoạn 1: 43.200 m²;

- Diện tích sử dụng đất Giai đoạn 2: 28.603,2 m².

Mục tiêu Dự án là:

- Sản xuất sợi (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 12.000 tấn/năm (giai đoạn 1: 8.000 tấn/năm; giai đoạn 2: 4.000 tấn/năm);

-

Sản xuất vải dệt thoi (trong quy trình có công đoạn nhuộm, không nhuộm gia công),

quy mô 10.000 tấn/năm tương đương 20.000.000 m²/năm (giai đoạn 1: 4.000 tấn/năm tương đương 8.000.000 m²/năm; giai đoạn 2: 6.000 tấn/năm tương đương 12.000.000 m²/năm); -

Sản xuất vải dệt kim (trong quy trình có công đoạn nhuộm, không nhuộm gia công),

quy mô 1.000 tấn/năm tương đương 4.000.000 m²/năm (giai đoạn 1: 100 tấn/năm tương đương 400.000 m²/năm; giai đoạn 2: 900 tấn/năm tương đương 3.600.000 m²/năm); - Sản xuất tơ nhân tạo (POY, DTY, FDY), quy mô 6.000 tấn/năm.

- May vải bọc sofa, rèm cửa, chăn, áo gối, ra giường, vỏ chăn với quy mô 45.000.000 m²/năm.

Năm 2019, Công ty đã lập báo cáo đánh giá tác động môi trường (sau đây gọi tắt là ĐTM) cho Dự án và đã được UBND tỉnh Tây Ninh phê duyệt báo cáo ĐTM tại Quyết định số .../QĐ – UBND ngày 15/08/2019. Mục tiêu quy mô dự án đã được phê duyệt tại quyết định này gồm:

- Sản xuất sợi (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 12.000 tấn/năm (giai đoạn 1: 8.000 tấn/năm; giai đoạn 2: 4.000 tấn/năm);

-

Sản xuất vải dệt thoi (trong quy trình có công đoạn nhuộm, không nhuộm gia công),

quy mô 10.000 tấn/năm tương đương 20.000.000 m²/năm (giai đoạn 1: 4.000 tấn/năm tương đương 8.000.000 m²/năm; giai đoạn 2: 6.000 tấn/năm tương đương 12.000.000 m²/năm); -

Sản xuất vải dệt kim (trong quy trình có công đoạn nhuộm, không nhuộm gia công),

quy mô 1.000 tấn/năm tương đương 4.000.000 m²/năm (giai đoạn 1: 100 tấn/năm tương đương 400.000 m²/năm; giai đoạn 2: 900 tấn/năm tương đương 3.600.000 m²/năm); - Sản xuất tơ nhân tạo (POY, DTY, FDY), quy mô 6.000 tấn/năm.

Năm 2020, do có sự thay đổi về số lượng và tình trạng sử dụng của một số loại máy móc sản xuất chính tại Dự án (máy dệt thoi,...) nên Công ty đã tiến hành lập lại báo cáo ĐTM cho Dự án và đã được UBND tỉnh Tây Ninh phê duyệt báo cáo ĐTM tại quyết định số 3226/QĐ – UBND ngày 29/12/2020. Mục tiêu quy mô dự án đã được phê duyệt tại quyết định không thay đổi so với Quyết định số 1756/QĐ – UBND ngày 15/08/2019.

Năm 2021, căn cứ vào nhu cầu thị trường tiêu thụ và các điều chỉnh nội bộ của Công ty TNHH .... VietNam về việc phân bổ chi phí đầu tư thực hiện Dự án, mục đích sử dụng nhà xưởng 3 và nhà xưởng 5. Công ty quyết định điều chỉnh, thay đổi một số nội dung đã được UBND tỉnh Tây Ninh phê duyệt tại Quyết định số 3226/QĐ – UBND ngày 29/12/2020. Các nội dung điều chỉnh, thay đổi của Dự án được UBND tỉnh Tây Ninh phê duyệt tại Quyết định số 2629/QĐ – UBND ngày 14/10/2021. Mục tiêu quy mô dự án đã được phê duyệt tại quyết định này gồm:

- Sản xuất vải dệt thoi (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 10.000 tấn/năm tương đương 20.000.000 m²/năm (giai đoạn 1: 4.000 tấn/năm tương đương 8.000.000 m²/năm; giai đoạn 2: 6.000 tấn/năm tương đương 12.000.000 m²/năm);

- Sản xuất vải dệt kim (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 1.000 tấn/năm tương đương 4.000.000 m²/năm (giai đoạn 1: 100 tấn/năm tương đương 400.000 m²/năm; giai đoạn 2: 900 tấn/năm tương đương 3.600.000 m²/năm);

- Thay đổi quy trình công nghệ xử lý của hệ thống xử nước thải công suất xử lý 3.000 m³/ngày.đêm;

- Do nhu cầu thị trường chưa ổn định nên Công ty dừng triển khai sản xuất sản xuất sợi (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 12.000 tấn/năm (giai đoạn 1: 8.000 tấn/năm; giai đoạn 2: 4.000 tấn/năm) và sản phẩm tơ nhân tạo (POY, DTY, FDY), quy mô 6.000 tấn/năm.

Sau khi được phê duyệt ĐTM, Công ty đã triển khai xây dựng các hạng mục công trình chính và công trình phụ trợ cho Dự án. Đến thời điểm hiện tại, tỉ lệ các hạng mục công trình đã triển khai xây dựng hoàn thiện đạt 60% trên tổng số hạng mục công trình dự kiến đầu tư xây dựng theo ĐTM đã được phê duyệt. Tuy nhiên, cũng như phần lớn các Doanh nghiệp sản xuất, kinh doanh khác Công ty cũng chịu tác động tiêu cực từ sự trì kệ và suy thoát của nền kinh tế thế giới bởi diễn biến phức tạp của Đại dịch Covid – 19. Hậu quả để lại là sự thu hẹp quy mô sản xuất bởi suy giảm nhu cầu tiêu thụ hàng hóa trên toàn thế giới. Vì vậy, Công ty quyết định giảm quy mô sản xuất, thu hẹp diện tích nhà xưởng sản xuất của dự án để tiết kiệm chi phí vận hành trong giai đoạn khó khăn này.

Trên cơ sở đó, Công ty đã tiến hành điều chỉnh Giấy chứng nhận đầu tư với mã số dự án ..., chứng nhận thay đổi lần thứ hai ngày 26/09/2023 của “Dự án sản xuất vải VietNam”. Mục tiêu và quy mô dự án sau khi điều chỉnh như sau:

Tổng diện tích đất sử dụng là 71.803,2 m². Trong đó:

- Diện tích sử dụng đất Giai đoạn 1: 43.200 m²;

- Diện tích sử dụng đất Giai đoạn 2: 28.603,2 m².

Mục tiêu Dự án là:

Giai đoạn 1: Sản xuất vải dệt thoi (trong quy trình không có công đoạn nhuộm), quy mô 4.000 tấn/năm tương đương 8.000.000 m²/năm; May vải bọc sofa, rèm cửa, chăn, áo gối, ra giường, vỏ chăn với quy mô 18.000.000 m²/năm.

Giai đoạn 2: Sản xuất vải dệt thoi (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 6.000 tấn/năm tương đương 12.000.000 m²/năm; May vải bọc sofa, rèm cửa, chăn, áo gối, ra giường, vỏ chăn với quy mô 27.000.000 m²/năm; Sản xuất sợi (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 12.000 tấn/năm; Sản xuất vải dệt kim (trong quy trình có công đoạn nhuộm, không nhuộm gia công), quy mô 1.000 tấn/năm tương đương 4.000.000 m²/năm (giai đoạn 1: 100 tấn/năm tương đương 400.000 m²/năm; giai đoạn 2: 900 tấn/năm tương đương 3.600.000 m²/năm); Sản xuất tơ nhân tạo (POY, DTY, FDY), quy mô 6.000 tấn/năm.

Phạm vi xin cấp phép của Dự án: Công ty thực hiện đăng ký sản xuất cho Giai đoạn 1 của “Dự án sản xuất vải” tại...KCN Thành Thành Công, khu phố An Hội, phường An Hòa, thị xã Trảng Bàng, tỉnh Tây Ninh với mục tiêu sản xuất vải dệt thoi (trong quy trình không có công đoạn nhuộm), quy mô 4.000 tấn/năm tương đương 8.000.000 m²/năm; May vải bọc sofa, rèm cửa, chăn, áo gối, ra giường, vỏ chăn với quy mô 18.000.000 m²/năm.

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ

CÔNG TY TNHH ....

- Địa chỉ văn phòng: ..KCN Thành Thành Công, phường An Hòa, thị xã Trảng Bàng, tỉnh Tây Ninh.

- Người đại diện theo pháp luật của dự án đầu tư:...

+ Chức danh: Chủ tịch Hội đồng thành viên

+ Quốc tịch: ..

+ Sinh ngày: ...

- Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn hai thành viên trở lên số ... do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp, đăng ký lần đầu ngày 24/5/2019, đăng ký thay đổi lần thứ 4 ngày 12/08/2022;

- Giấy chứng nhận đầu tư với mã số dự án: ... do Ban quản lý Khu kinh tế tỉnh Tây Ninh cấp, chứng nhận lần đầu ngày 14/05/2019, chứng nhận điều chỉnh lần thứ nhất ngày 28/04/2023.

1.2. TÊN DỰ ÁN ĐẦU TƯ

1.2.1. Địa điểm thực hiện dự án đầu tư

DỰ ÁN SẢN XUẤT VẢI – GIAI ĐOẠN 1

- Địa điểm thực hiện dự án: ...KCN Thành Thành Công, phường An Hòa, thị xã Trảng Bàng, tỉnh Tây Ninh

- Với vị trí này, dự án có tứ cận tiếp giáp với các đối tượng như sau:

+ Phía Đông: Giáp với đường D12, đối diện là Công ty TNHH MTV Sản xuất Thương mại Dịch vụ TTC An Hòa, hoạt động trong lĩnh vực đóng gói hàng hóa, thực phẩm;

+ Phía Tây: Giáp với Công ty TNHH Hantex Group, hoạt động trong lĩnh vực may trang phục và sản xuất sợi (trong quy trình sản xuất có công đoạn nhuộm);

+ Phía Nam: Giáp với đường N11, đối diện là Công ty TNHH Ever Ocean, hoạt động trong lĩnh vực sản xuất vải dệt kim, vải đan móc và vải không dệt khác (trong quy trình sản xuất có công đoạn nhuộm);

+ Phía Bắc: Giáp với đường N12, đối diện là lô đất trống của KCN.

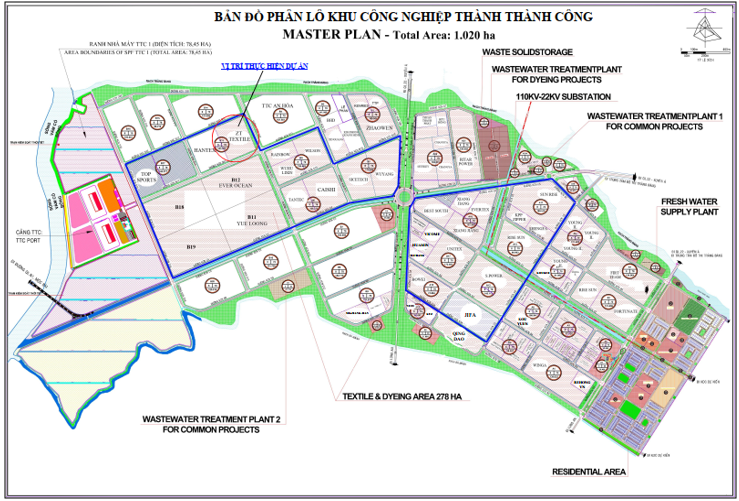

(Sơ đồ vị trí Dự án trong bản đồ Quy hoạch KCN được đính kèm trong Phụ lục).

Bảng 1.1Tọa độ mốc ranh giới khu đất dự án

|

Ký hiệu mốc |

Tọa độ (hệ VN 2000) |

|

|---|---|---|

|

X |

Y |

|

|

1 |

1220 794 |

586 097 |

|

2 |

1220 884 |

586 324 |

|

3 |

1220 615 |

586 436 |

|

4 |

1220 517 |

586 212 |

Khoảng cách từ dự án đến các đối tượng tự nhiên, kinh tế xã hội và các đối tượng khác xung quanh khu vực dự án:

+ Cách nhà máy xử lý nước cấp của KCN khoảng 2.500 m về phía Đông Nam;

+ Cách nhà máy xử lý nước thải tập trung của Phân khu dệt may và công nghiệp hỗ trợ khoảng 2.100 m về phía Đông;

+ Cách rạch Kè (nguồn tiếp nhận nước thải của KCN) 850 m về phía Nam;

+ Cách rạch Bà Mãnh 1.250 m về phía Nam;

+ Cách văn phòng quản lý KCN 3.500m về phía Đông Nam;

+ Cách khu tái định cư của KCN khoảng 2.700m về phía Đông Nam.

+ Xung quanh dự án hiện chủ yếu là đất trống và một số Công ty đang hoạt động sản xuất tại KCN không có các đối tượng như chùa, nhà thờ, nghĩa trang, khu bảo tồn thiên nhiên.

1.2.2. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư (nếu có)

1.2.3. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

Căn cứ tại Khoản 4, Điều 8 và Khoản 3, Điều 9 của Luật Đầu tư công số 39/2019/QH14 được Quốc hội nước Cộng hòa xã hội chủ nghĩa Việt Nam khóa XIV, kỳ họp thứ 7 thông qua ngày 13/06/2019 và Nghị định số 40/2020/NĐ – CP ngày 06/04/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công: Dự án thuộc nhóm B theo tiêu chí quy định của pháp luật về đầu tư công (chi phí đầu tư Giai đoạn 1 là 254.800.000.000 VNĐ).

Hình 1.1 Vị trí dự án trong KCN Thành Thành Công

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẦM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ

1.3.1. Công suất hoạt động của dự án đầu tư

Mục tiêu sản xuất tại Dự án:

+ Sản xuất vải dệt thoi, trong quy trình sản xuất không có công đoạn nhuộm với mã ngành 1312;

+ Sản xuất hàng dệt sẵn (trừ trang phục). Chi tiết: may vải bọc sofa, rèm cửa, chăn, mền, áo gối, ra giường, vỏ chăn.

Quy mô sản xuất và sản phẩm tại Dự án:

Bảng 1.2 Danh mục sản phẩm tại Dự án

|

TT |

Sản phẩm |

Công suất |

|---|---|---|

|

1 |

Vải dệt thoi (trong quy trình không có công đoạn nhuộm) |

4.000 tấn/năm |

|

2 |

Vải bọc sofa, rèm cửa, chăn, mền, áo gối, ra giường, vỏ chăn |

18.000.000 m²/năm |

(Nguồn: Công ty TNHH ... VietNam, năm 2023)

1.3.2. Quy mô xây dựng của dự án đầu tư

Dự án được triển khai tại....KCN Thành Thành Công, phường An Hòa, thị xã Trảng Bàng, tỉnh Tây Ninh. Diện tích mặt đất sử dụng là 71.803,20 m². Tại lô đất này, Công ty dự kiến phân bổ nhu cầu sử dụng đất như sau:

Bảng 1.3Quy hoạch sử dụng đất của dự án

|

STT |

Hạng mục |

Diện tích (m²) |

Tỷ lệ (%) |

|

1 |

Đất sử dụng cho Giai đoạn 1 |

43.200,00 |

60,16 |

|

2 |

Đất sử dụng cho Giai đoạn 2 |

28.603,20 |

39,84 |

|

TỔNG CỘNG (1 + 2) |

71.803,20 |

100,00 |

|

(Nguồn: Công ty TNHH ..., năm 2023)

Hiện nay, Công ty đã triển khai xây dựng hoàn thành một số hạng mục công trình chính và công trình phụ trợ theo Quyết định số 1756/QĐ – UBND ngày 15/08/2019 của Ủy ban Nhân dân tỉnh Tây Ninh; Quyết định số .../QĐ – UBND ngày 29/12/2020 của Ủy ban Nhân dân tỉnh Tây Ninh; Quyết định số .../QĐ – UBND ngày 14/10/2021 của Ủy ban Nhân dân tỉnh Tây Ninh về việc phê duyệt báo cáo đánh giá tác động môi trường của “Dự án sản xuất vải” của Công ty TNHH ... VietNam.

2. Công nghệ sản xuất của dự án đầu tư

2.1 Quy trình công nghệ sản xuất tại dự án

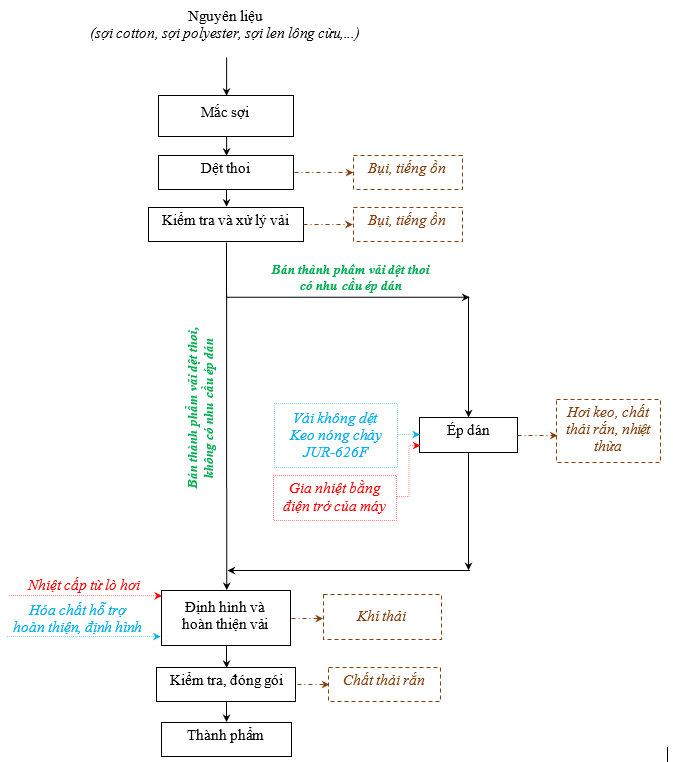

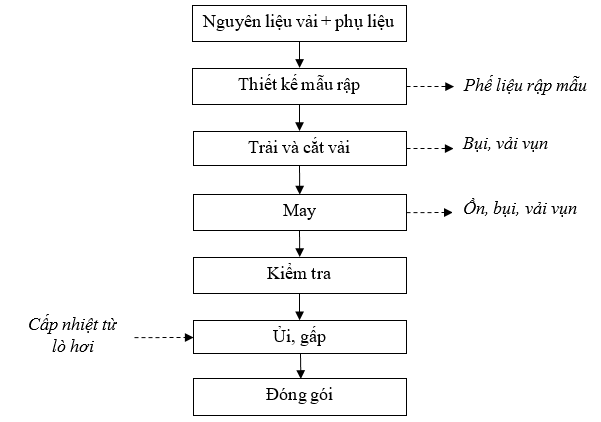

Sơ đồ mô tả công nghệ sản xuất tại dự án được trình bày chi tiết tại hình 1.2 bên dưới.

a. Quy trình công nghệ sản xuất vải dệt thoi, công suất 4.000 tấn sản phẩm/năm

Hình 1.2 Sơ đồ mô tả công nghệ sản xuất vải dệt thoi tại dự án

Thuyết minh quy trình:

Nguyên liệu đầu vào phục vụ cho quy trình sản xuất vải dệt thoi là các loại sợi như sợi cotton, sợi polyester,… Nguyên liệu sợi sử dụng tại dự án có 02 loại là loại sợi màu đã qua công đoạn nhuộm được mua từ nhà cung cấp và sợi trắng chưa qua nhuộm. Tùy theo yêu cầu và tính chất của từng loại vải thành phẩm, các loại nguyên liệu sợi sẽ được sử dụng với tỷ lệ khác nhau. Nguyên liệu sợi được kiểm tra chất lượng trước khi đưa vào dây chuyền sản xuất.

Hình 1.3 Ảnh minh họa nguyên liệu và sản phẩm dây chuyền dệt vải

Quy trình công nghệ dệt bao gồm các công đoạn sau:

Mắc sợi: Sau khi được công nhân mắc lên giàn sợi, sợi được kéo ra, dẫn qua bộ điều chỉnh sức căng và quấn song song vào trục với sức căng đồng nhất. Đồng thời, tại công đoạn mắc sợi để đáp ứng được nhu cầu dệt vải có hoạ tiết sọc hoặc caro, các búp sợi sẽ được công nhân bố trí phối hợp và định hình trong quá trình mắc sợi. Sau đó, sợi được mắc vào các búp sợi, tiếp đến các búp sợi sẽ được đưa đến công đoạn dệt vải.

Dệt vải: Dự án sử dụng máy dệt thoi để tiến hành dệt vải. Vải dệt được tạo thành từ hai bộ sợi dọc và sợi ngang. Sợi được căng theo chiều dài của vải được gọi là sợi dọc, và các sợi vắt theo khổ vải được gọi là sợi ngang. Trong đó thì các sợi ngang và sợi dọc sẽ được đan lồng theo các quy cách khác nhau sẽ tạo thành các kiểu dệt khác nhau. Công đoạn dệt vải có sử dụng máy móc nhập đã qua sử dụng nhưng vẫn đáp ứng với tiêu chuẩn quốc gia Việt Nam và đúng quy định theo Quyết định số 18/2019/QĐ-TTg ngày 19/04/2019. Bụi phát sinh trong quá trình này được thu gom, xử lý đúng quy định.

Kiểm tra và xử lý vải: Vải mộc đã dệt được nhân viên lấy mẫu, tiến hành cân trọng lượng, đánh số, kiểm tra chất lượng bề mặt vải, đồng thời sửa và định cỡ những chỗ bị lỗi giúp ổn định kích thước vải, giảm bớt việc bề mặt vải không bằng phẳng hoặc vấn đề "gãy chân chim" (những đường bị gấp nếp). Kế đó, vải mộc được đưa qua máy đục kim để tiến hành xử lý bề mặt vải. Tại đây, vải được đưa qua thiết bị đục kim của máy để đục tự động các lỗ nhỏ trên bề mặt vải, quá trình đục liên tiếp của kim trên bề mặt vải sẽ làm xù và tơi một lớp bông mỏng trên bề mặt vải qua đó giúp cho bề mặt vải có thể dễ dàng hấp phụ keo dán ở công đoạn dán ép tiếp theo. Công đoạn này chủ yếu làm phát sinh bụi sợi.

Đối với dây chuyền vải dệt thoi, vải mộc có nhu cầu sử thực hiện công đoạn dán ép sẽ được chuyển đến công đoạn dán ép, vải mộc không có nhu cầu dán ép sẽ được chuyển đến công đoạn định hình để thực hiện các công đoạn sản xuất tiếp theo. Tùy theo yêu cầu của từng đơn hàng cụ thể mà công đoạn ép dán và công đoạn định hình, hoàn thiện vải sẽ được Công ty thay đổi thứ tự thực hiện trước sau cho phù hợp (có trường hợp vải được định hình rồi mới ép dán hoặc có trường hợp vải được ép dán rồi mới định hình).

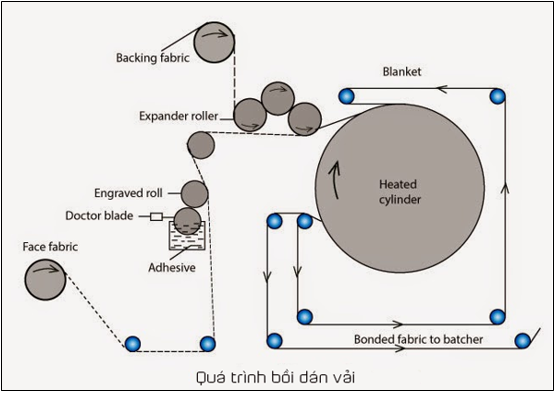

Ép dán: Đây đơn thuần chỉ là là quá trình kết dính hai lớp vải (01 lớp là vải mộc được dệt tại dự án và 01 lớp là nguyên liệu vải không dệt được mua từ bên ngoài) với nhau bằng keo nóng chảy JUR-626F, đây là loại keo được pha chế sẵn và đóng thùng bán trên thị trường nên khi mua về dự án sẽ được Công ty sử dụng trực tiếp cho công đoạn ép dán, không cần pha chế lại. Công đoạn này giúp tăng cường độ bền chắc của vải và đạt được độ dầy theo yêu cầu sử dụng.

Đầu tiên, keo ép dán được nạp vào bộ phận ngăn chứa keo của máy ép vải bằng keo, kế đó nguyên liệu cuộn vải lót không dệt và cuộn vải dệt thoi lần lượt được lắp vào trục xoay 1 (ở phía dưới) và trục xoay 2 (ở phía trên) của máy. Theo chuyển động của trục xoay 1, lớp vải không dệt được kéo ra khỏi cuộn và di chuyển dần lên phía trên rồi tiếp xúc với bề mặt của con lăn quét keo, sau đó di chuyển về phía bộ phận xi lanh gia nhiệt của máy. Đồng thời, theo chuyển động của trục xoay 2, lớp vải dệt thoi cũng được kéo ra khỏi cuộn và di chuyển đồng thời, cùng lúc với lớp vải không dệt đã quét keo về phía bộ phận xi lanh gia nhiệt của máy. Nhờ vào thiết kế hình trụ tròn, bộ phận xilanh gia nhiệt được làm nóng bằng thiết bị điện trở gia nhiệt của máy giúp làm khô lớp keo và kết dính chặt hai bề mặt vải lại với nhau, nhiệt độ sấy nóng keo là 110°C. Nguồn nhiệt cấp cho quá trình sấy nóng keo là từ quá trình gia nhiệt điện trở của máy ép vải.

Công đoạn ép dán vải chủ yếu phát sinh nhiệt thừa và khí thải. Do sử dụng nguyên liệu keo nóng chảy JUR-626F có thành phần Metylen Bisphenyl Diisoxyanat, do đó trong quá trình sử dụng có thể làm phát sinh hơi dung môi hữu cơ là Diphenylmethane-4,4′-Diisocyanat.

Hình 1.4 Mô tả quy trình ép dán vải tự động

Định hình và hoàn thiện vải: Tại công đoạn này, tùy theo nhu cầu của từng đơn hành khác nhau mà vải sẽ được xử lý bằng 03 loại máy móc là máy định hình, máy hoàn thiện bề mặt vải (xử lý chống co rút) và máy hoàn thiện bề mặt vải (xử lý làm mềm).

Vải sau khi ép dán hoặc sau khi dệt được công nhân vận chuyển bằng xe đẩy đến khu vực máy định hình, máy hoàn thiện bề mặt vải (xử lý chống co rút) và máy hoàn thiện bề mặt vải (xử lý làm mềm) nhằm xử lý kênh vải, khổ vải và độ co dãn của vải sau khi dệt hoặc ép dán, ổn định lại kích thước của khổ vải.

Để hỗ trợ quá trình định hình vải của máy định hình, Công ty sẽ sử dụng một số chất trợ định hình để hoàn thiện bề mặt vải sau khi định hình. Nguồn nhiệt cấp cho công đoạn định hình là từ lò hơi của dự án với t°= 150 – 180°C.

Một số loại hóa chất trợ định hình được sử dụng gồm có chất chống tĩnh điện, chất cải thiện độ kết dính, các chất kết dính hệ keo làm mềm hoặc làm cứng bề mặt vải, chất chống nấm mốc,… với thành phần chính chứa các hợp chất hữu cơ bay hơi như Methyl Ethyl Ketone, Styrene.

Dó đó, dòng khí thải phát sinh từ máy định hình sẽ có chứa các thành phần ô nhiễm gồm bụi vải, Methyl Ethyl Ketone, Styrene. Tuy nhiên, quá trình định hình của máy định hình được thực hiện hoàn toàn trong buồng kín nên sẽ không làm phát sinh khí thải ra xung quanh khu vực sản xuất trong nhà xưởng.

Kiểm tra và đóng gói thành phẩm: Vải sau khi đã hoàn thiện được kiểm tra chất lượng thành phẩm với các chỉ tiêu như ngoại hình, kích thước, độ co dãn. Sau đó vải sẽ được cắt theo kích thước phù hợp với quy cách đóng gói rồi đóng gói xuất bán ra thị trường. Tại công đoạn này phát sinh chủ yếu là chất thải rắn (bao bì nylon, thùng carton, vải vụn) từ quá trình kiểm tra, đóng gói.

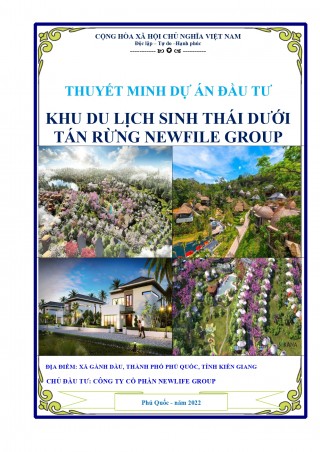

b. Quy trình công nghệ may vải bọc sofa, rèm cửa, chăn, mền, áo gối, ra giường, vỏ chăn quy mô 18.000.000 m²/năm

Hình 1.5 Quy trình công nghệ may vải bọc sofa, rèm cửa, chăn, mền, áo gối, ra giường, vỏ chăn quy mô 18.000.000 m²/năm

Thuyết minh quy trình sản xuất:

Nguyên liệu đầu vào phục vụ cho quá trình sản xuất vải bọc sofa, rèm cửa, chăn, mền, áo gối, ra giường, vỏ chăn tại dự án bao gồm vải cotton, vải polyester đã qua nhuộm màu và in hoa, vải không dệt và phụ liệu các loại như nhãn mác, vải keo dựng (interlining),....

Các sản phẩm được sản xuất tại dây chuyền này tương đối đa dạng nên tùy theo yêu cầu về mẫu mã sản phẩm của đơn đặt hàng công nhân làm việc tại dự án sẽ thiết kế rập mẫu thích hợp để đưa vào sản xuất. Các sản phẩm vải bọc sofa, rèm cửa, chăn, mền, áo gối, ra giường, vỏ chăn tại Dự án có cùng một quy trình sản xuất như sau:

Thiết kế mẫu rập: Mẫu rập được thiết kế bởi nhân viên thiết kế chuyên nghiệp tại Dự án, dựa theo yêu cầu của đơn hàng nhân viên thiết kế sẽ lên ý tưởng và thực hiện thiết kế mẫu trên giấy, sau khi thiết kế hoàn tất bản mẫu rập giấy được đưa đến công đoạn cắt. Công đoạn này chủ yếu phát sinh phế liệu giấy rập.

Trải và cắt vải: Bản mẫu rập giấy được xếp lên trên mặt vải (các lớp vải được xếp chồng lên nhau), tùy theo từng loại sản phẩm cần sản xuất khác nhau sẽ có yêu cầu về kỹ thuật cắt khác nhau. Công đoạn cắt tại Dự án được thực hiện bằng máy cắt tự động hoặc máy cầm tay (đối với các chi tiết nhỏ). Vải sau khi cắt ra thành từng chi tiết bộ phận của sản phẩm được bó thành nhóm rồi đưa đến các công đoạn may. Công đoạn cắt chủ yếu phát sinh bụi và chất thải rắn (vải vụn,…).

May: Tại công đoạn này, các chi tiết sản phẩm được ghép nối lại với nhau bằng máy vắt sổ và máy may các loại. Công đoạn may chủ yếu phát sinh tiếng ồn, bụi vải, chỉ vụn.

Kiểm tra: Tại công đoạn này, sản phẩm được đưa qua máy dò kim tự động để kiểm tra và loại bỏ kim may gãy nằm ẩn trong sản phẩm. Máy dò kim tự động là một loại máy có chức năng dò tìm kim loại bằng công nghệ cảm ứng từ, máy có thể phát hiện nhanh chóng, chính xác vị trị kim sót lại trên sản phẩm trang phục. Sau khi dò kim, sản phẩm được công nhân kiểm tra ngoại quan bằng mắt thường để phát hiện các lỗi như lỗi đường chỉ may, lỗi sai quy cách kích thước,...

Ủi: Công ty sử dụng hệ thống bàn ủi được cấp hơi nước từ lò hơi của dự án. Các vết nhăn trên sản phẩm phát sinh trong quá trình cắt, may sẽ được ủi phẳng tạo cho sản phẩm có bề ngoài đẹp và bắt mắt. Công đoạn ủi chủ yếu phát sinh nhiệt thừa và khí thải từ quá trình đốt nhiên liệu cấp nhiệt cho lò hơi. Đối với sản phẩm có kích thước lớn như chăn, mền, rèm cửa,.... sau khi ủi được chuyển sang máy gấp để gấp tự động rồi chuyển đến khu vực đóng gói.

Đóng gói: Tại đây sản phẩm được đóng gói vào túi nylon hoặc thùng carton trước khi đưa ra ngoài thị trường. Công đoạn này chủ yếu phát sinh bao bì nylon và thùng carton hư hỏng.

Cân bằng vật chất tại dự án

Trong quá trình sản xuất tại dự án, nguyên liệu và hóa chất nhuộm trong hoạt động sản xuất được thống kê theo mức độ hao hụt trung bình như sau:

Bảng 1.5 Mức hao hụt nguyên liệu trung bình trong sản xuất tại dự án

|

TT |

Công đoạn sản xuất |

Mức hao hụt nguyên liệu |

Loại hình phát thải |

|---|---|---|---|

|

DÂY CHUYỀN SẢN XUẤT VẢI DỆT THOI |

|||

|

1 |

Dệt vải |

35 gam/kg nguyên liệu sợi |

Chất thải rắn |

|

DÂY CHUYỀN SẢN XUẤT CÁC SẢN PHẨM MAY |

|||

|

2 |

Cắt, may |

20 gam/kg nguyên liệu |

Chất thải rắn |

(Nguồn: Công ty TNHH .... VietNam, năm 2023)

Từ mức hao hụt nguyên liệu được trình bày chi tiết tại bảng 1.5 trên, ta cần bằng được khối lượng nguyên vật liệu sử dụng tại dự án như sau:

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất gỗ trang trí nội thất

- › Báo cáo đề xuất cấp giấy phép môi trường (GPMT) Công ty sản xuất tơ tằm

- › Báo cáo đề xuất cấp giấy phép môi trường dự án Trung tâm thương mại dịch vụ

- › Báo cáo đánh giá tác động môi trường Dự án trang trại chăn nuôi lợn

- › Hồ sơ đề nghị cấp giấy phép môi trường dự án nhà máy bột cá

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất và gia công da bán thành phẩm

- › Báo cáo đề xuất cấp Giấy phép môi trường của Nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất thiết bị

- › Báo cáo đề xuất cấp giấy phép môi trường dự án công ty công nghệ in ấn bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất viên nén gỗ sinh học

Gửi bình luận của bạn