Báo cáo đề xuất cấp GPMT nhà máy sản xuất nội thất, ngoại thất bằng kim loại

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất nội thất, ngoại thất bằng kim loại công suất từ 20.000 sản phẩm/năm

Ngày đăng: 29-05-2025

276 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.. iii

CHƯƠNG I: MÔ TẢ TÓM TẮT DỰ ÁN.. 3

1. Tên chủ dự án đầu tư: CÔNG TY TNHH ..... 3

3. Công suất, công nghệ, sản phẩm của dự án đầu tư: 3

3.1.Công suất của dự án đầu tư. 3

5. Các thông tin khác liên quan đến dự án đầu tư: 21

6. Mô tả biện pháp, khối lượng thi công xây dựng các công trình của dự án. 30

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 34

a. Sự phù hợp của ngành nghề dự án đối với Khu công nghiệp. 34

b. Đánh giá khả năng đáp ứng về hạ tầng kỹ thuật của khu công nghiệp VSIP II 35

2.Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường (nếu có). 37

CHƯƠNG III: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN.. 38

1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật 38

2. Mô tả về môi trường tiếp nhận nước thải của dự án: 38

1.2. Các biện pháp, công trình bảo vệ môi trường đề xuất thực hiện. 57

2.1. Đánh giá, dự báo các tác động. 67

2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện. 89

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường. 114

3.1. Dự toán kinh phí đối với công trình, biện pháp bảo vệ môi trường. 114

3.2. Tổ chức thực hiện, bộ máy quản lý vận hành công trình bảo vệ môi trường. 114

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo. 116

4.1. Đánh giá độ chi tiết...........116

4.2. Đánh giá độ tin cậy của các phương pháp đánh giá môi trường. 116

CHƯƠNG V: PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC.. 119

CHƯƠNG VI: NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.. 120

1. Nội dung đề nghị cấp phép đối với nước thải ......120

2. Nội dung đề nghị cấp phép đối với khí thải......... 121

3 Nội dung đề nghị cấp phép đối với chất thải rắn. 127

1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải của dự án đầu tư….......133

3. Kinh phí thực hiện quan trắc môi trường hằng năm. 136

CHƯƠNG VIII: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.. 137

MỞ ĐẦU

Công ty TNHH ......... được thành lập theo giấy chứng nhận đăng ký doanh nghiệp mã số ........ đăng ký lần đầu ngày 20 tháng 06 năm 2016 và thay đổi lần thứ 2 ngày 08 tháng 05 năm 2023. Với ngành nghề hoạt động là sản xuất các sản phẩm nội thất, ngoại thất bằng kim loại.

Năm 2021, Công ty đã được Ban quản lý các KCN Bình Dương cấp giấy xác nhận đăng ký kế hoạch bảo vệ môi trường số 60/GXN-BQL ngày 28 tháng 05 năm 2021 của dự án “Nhà máy sản xuất nội thất, ngoại thất bằng kim loại công suất 20.000 sản phẩm/năm (tương đương 250 tấn/năm)” tại địa chỉ: Khu công nghiệp Việt Nam Singapore II, Khu liên hợp Công nghiệp – Dịch vụ - Đô thị Bình Dương, phường Hòa Phú, thành phố Thủ Dầu Một, tỉnh Bình Dương.

Đến nay, Chủ đầu tư nhận thấy nhu cầu tiêu thụ sản phẩm của công ty ngày càng cao. Công ty đã quyết định đầu tư Dự án “Mở rộng và nâng công suất nhà máy sản xuất nội thất, ngoại thất bằng kim loại công suất từ 20.000 sản phẩm/năm (tương đương 250 tấn/năm) tăng lên 40.000 sản phẩm/năm (tương đương 500 tấn/năm)” tại địa chỉ: ......Khu công nghiệp Việt Nam Singapore II, Khu liên hợp Công nghiệp – Dịch vụ - Đô thị Bình Dương, phường Hòa Phú, thành phố Thủ Dầu Một, tỉnh Bình Dương với diện tích mặt đất sử dụng 18.783,5m2. Vốn đầu tư dự án là 110.000.000.000 đồng (một trăm mười tỷ đồng) nên dự án đầu tư thuộc Nhóm B theo tiêu chí phân loại về đầu tư công (Khoản 3, Điều 9 Luật đầu tư công số 39/2019/QH14). Dựa vào mục tiêu quy mô sản xuất và vốn đầu tư, Dự án “Mở rộng và nâng công suất nhà máy sản xuất nội thất, ngoại thất bằng kim loại công suất từ 20.000 sản phẩm/năm (tương đương 250 tấn/năm) tăng lên 40.000 sản phẩm/năm (tương đương 500 tấn/năm)” thuộc đối tượng Nhóm II (Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ sửa đổi, bổ sung một số điều của các nghị định quy định chi tiết, hướng dẫn thi hành Luật bảo vệ môi trường) nên phải lập Báo cáo đề xuất cấp giấp phép môi trường theo mẫu phụ lục IX của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022.

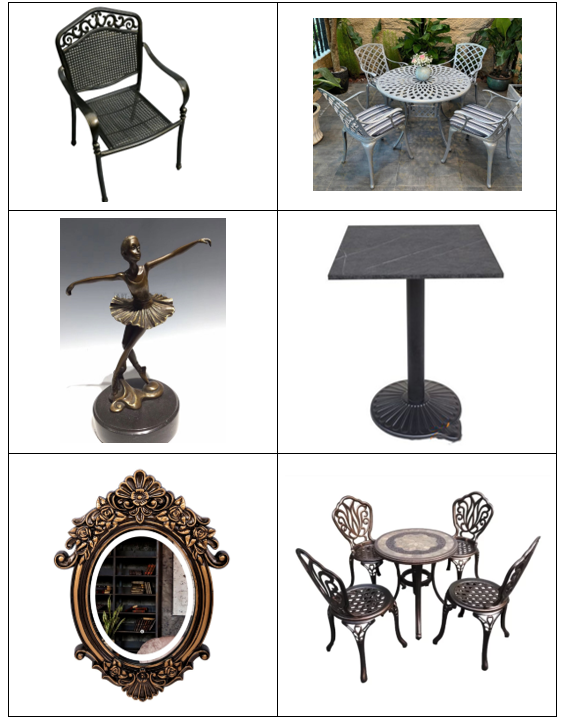

Hiện tại, nhà máy hiện hữu chưa thực hiện công đoạn đúc các họa tiết, hoa văn,...bằng kim loại (đã đăng ký trong kế hoạch bảo vệ môi trường nhưng chưa triển khai). Do đó, nhà máy hiện hữu chỉ đang hoạt động với quy trình công nghệ sản xuất là gia công cơ khí cơ bản (cắt, dập, hàn, mài, đánh bóng,…) và hàn lắp ráp các chi tiết kim loại bán thành phẩm, đá, kính được đặt hàng, mua từ bên ngoài về để hoàn thiện sản phẩm. Nhà xưởng hiện tại chỉ thực hiện sản xuất các loại mặt hàng thủ công không sơn phủ và sử dụng 02 buồng đánh bóng kim loại để phục vụ công đoạn mài, đánh bóng.

Khi triển khai thực hiện dự án “Mở rộng và nâng công suất nhà máy sản xuất nội thất, ngoại thất bằng kim loại công suất từ 20.000 sản phẩm/năm (tương đương 250 tấn/năm) tăng lên 40.000 sản phẩm/năm (tương đương 500 tấn/năm)”. Bên cạnh nhà xưởng hiện hữu đang hoạt động, Công ty sẽ xây dựng thêm nhà xưởng mở rộng với diện tích 7.205m2 và các hạng mục công trình bảo vệ môi trường. Đồng thời, Công ty sẽ chuyển quy trình công nghệ đúc các chi tiết kim loại sang giai đoạn mở rộng và bố trí lại mặt bằng sản xuất để thuận tiện cho quá trình hoạt động sau này của nhà máy.

Vì vậy, nay công ty chúng tôi phối hợp với đơn vị có chức năng lập báo cáo đề xuất cấp giấp phép môi trường trình cơ quan chức năng xem xét thẩm định, phê duyệt trước khi dự án đi vào hoạt động. Đồng thời Báo cáo đề xuất cấp giấy phép môi trường còn là cơ sở khoa học để triển khai các giải pháp hạn chế tác động tiêu cực đến môi trường trong quá trình hoạt động của Dự án. Dự án sau khi được phê duyệt và đi vào hoạt động sẽ tạo ra nhiều cơ hội việc làm cho lao động tại địa phương và khu vực lân cận, cung cấp thêm sản phẩm phục vụ cho nhu cầu trong nước, đem lại nhiều lợi ích kinh tế cho tỉnh Bình Dương nói riêng và cả nước nói chung.

CHƯƠNG I: MÔ TẢ TÓM TẮT DỰ ÁN

1. Tên chủ dự án đầu tư:

CÔNG TY TNHH ............

Địa chỉ văn phòng: Khu công nghiệp Việt Nam Singapore II, Khu liên hợp Công nghiệp – Dịch vụ - Đô thị Bình Dương, phường Hòa Phú, thành phố Thủ Dầu Một, tỉnh Bình Dương.

Người đại diện theo pháp luật của chủ dự án đầu tư: ......... Chức vụ: Chủ tịch hội đồng thành viên

Điện thoại: ....... ; Fax:........ ; E-mail:..............

Giấy chứng nhận đăng ký kinh doanh số: ......... đăng ký lần đầu ngày 20/06/2016 và thay đổi lần thứ 2 ngày 08/05/2023.

2.Tên dự án đầu tư:

“MỞ RỘNG VÀ NÂNG CÔNG SUẤT NHÀ MÁY SẢN XUẤT nội thất, ngoại thất bằng kim loại công suất từ 20.000 sản phẩm/năm (tương đương 250 tấn/năm) tăng lên 40.000 sản phẩm/năm (tương đương 500 tấn/năm)”

Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Việt Nam Singapore II, Khu liên hợp Công nghiệp – Dịch vụ - Đô thị Bình Dương, phường Hòa Phú, thành phố Thủ Dầu Một, tỉnh Bình Dương.

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban Quản lý các Khu công nghiệp Bình Dương.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Vốn đầu tư thực hiện dự án là 110.000.000.000 đồng (một trăm mười tỷ đồng) thì dự án thuộc Nhóm B quy định tại Khoản 3, Điều 9 Luật đầu tư công số 39/2019/QH14.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư:

3.1.Công suất của dự án đầu tư

Sản xuất nội thất, ngoại thất bằng kim loại công suất từ 20.000 sản phẩm/năm (tương đương 250 tấn/năm) tăng lên 40.000 sản phẩm/năm (tương đương 500 tấn/năm).

Bảng 1.1.Công suất của dự án

|

STT |

Tên sản phẩm |

Công suất đã đăng ký trong KHBVMT |

Mở rộng và nâng công suất |

Tổng |

|||

|

Sản phẩm/năm |

Tấn/năm |

Sản phẩm/năm |

Tấn/năm |

Sản phẩm/năm |

Tấn/năm |

||

|

1 |

Bàn |

3.500 |

77 |

3.500 |

77 |

7.000 |

154 |

|

2 |

Ghế |

5.500 |

88 |

5.500 |

88 |

11.000 |

176 |

|

3 |

Khung gương |

6.000 |

60 |

6.000 |

60 |

12.000 |

120 |

|

4 |

Vật dụng trang trí |

5.000 |

25 |

5.000 |

25 |

10.000 |

50 |

|

Tổng: |

20.000 |

250 |

20.000 |

250 |

40.000 |

500 |

|

(Nguồn: Công ty TNHH MP Land, năm 2024)

3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

a.Danh mục máy móc, thiết bị sử dụng của dự án

Bảng 1.2. Danh mục máy móc, thiết bị sử dụng trong quá trình sản xuất

|

STT |

Tên máy móc, thiết bị |

Đơn vị |

Công suất |

Số lượng |

||

|

Hiện hữu |

Mở rộng nâng công suất |

Tổng |

||||

|

1 |

Máy hàn Tig DC inverter BFT-320 |

Bộ |

3 pha (320A)-12.2KVA |

03 |

03 |

06 |

|

2 |

Máy hàn Tig DC inverter FT-402 |

Bộ |

50A-13KVA |

04 |

04 |

08 |

|

3 |

Máy hàn Mig S/ECO350/ECO500 |

Bộ |

3pha/380V, 280A/28V |

02 |

02 |

04 |

|

4 |

Máy hàn Tig DC inverter AFT-300/AFT-400 |

Bộ |

50A-13KVA |

02 |

02 |

04 |

|

5 |

Máy làm mát máy hàn bẳng nước WRA-300S |

Cái |

260W, 8.5L/min |

02 |

02 |

04 |

|

6 |

Bộ giải nhiệt nước làm mát máy hàn WRC-300A |

Cái |

120W, 5L/min |

02 |

02 |

02 |

|

7 |

Máy nén khí |

Cái |

20KW, 50KW |

02 |

02 |

04 |

|

8 |

Máy mài |

Cái |

1KW |

05 |

10 |

15 |

|

9 |

Máy đánh bóng |

Cái |

2KW |

05 |

10 |

15 |

|

|

|

|

|

|

|

|

|

10 |

Máy cắt thủy lực |

Cái |

4HP |

01 |

03 |

04 |

|

11 |

Máy chấn |

Cái |

6KW, 10KW |

01 |

03 |

03 |

|

12 |

Máy dập |

Cái |

3-5KW |

01 |

03 |

04 |

|

13 |

Máy cắt DCT (cắt kim loại) |

Cái |

18,5KW |

01 |

03 |

04 |

|

14 |

Máy rung chấn |

Cái |

3-5KW |

- |

03 |

03 |

|

15 |

Máy CNC (cắt gỗ) (Sử dụng để cắt ván gỗ, đóng thùng gỗ bảo vệ sản phẩm khi xuất hàng) |

Cái |

15KW |

01 |

02 |

03 |

|

16 |

Lò nung khuôn |

Cái |

380V/50-60HZ/175KW |

- |

01 |

01 |

|

17 |

Lò nấu đồng |

Cái |

380V/185KW |

- |

02 |

02 |

|

18 |

Lò nấu nhôm |

Cái |

380V/72KW |

- |

01 |

01 |

|

19 |

Lò nấu inox |

Cái |

380V/50-60HZ/-300KW |

- |

02 |

02 |

|

20 |

Lò nấu sắt |

Cái |

380V/50-60HZ/-300KW |

- |

01 |

01 |

|

21 |

Máy làm sạch bề mặt kim loại (bắn cát hoặc bắn bi) |

Cái |

10KW, 20KW |

- |

10 |

10 |

|

22 |

Máy bắn sáp |

Cái |

2KW, 6KW,10KW |

- |

07 |

07 |

|

23 |

Lò hấp sáp |

Cái |

170 KW |

- |

01 |

01 |

B.Công nghệ sản xuất, vận hành

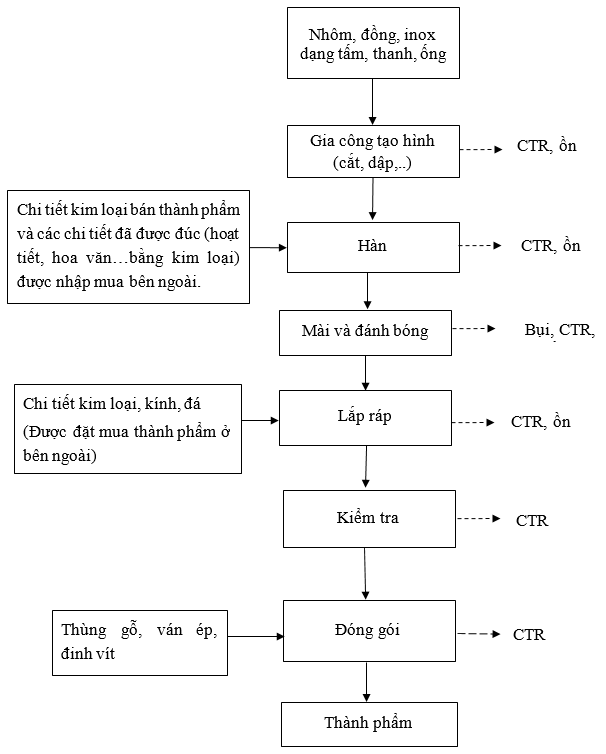

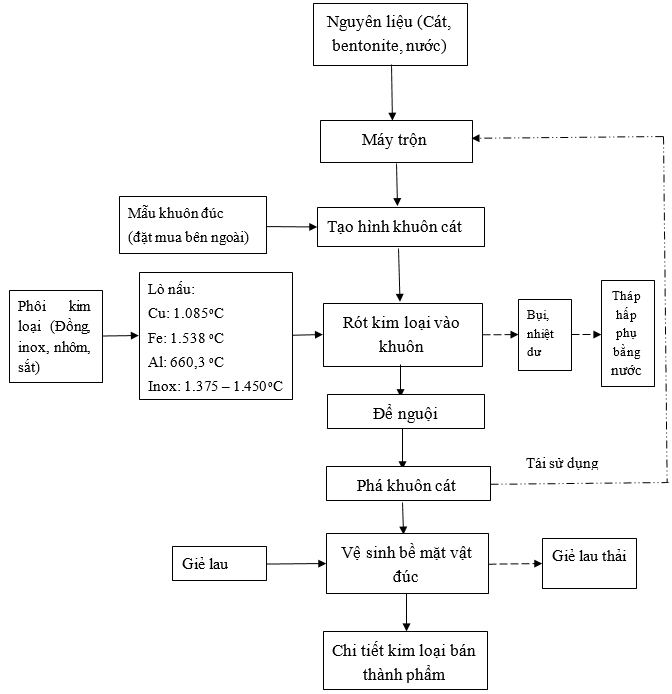

Hiện tại, nhà máy chưa thực hiện quy trình công nghệ đúc các chi tiết kim loại (đã đăng ký nhưng chưa triển khai). Do đó, nhà máy hiện hữu chỉ đang hoạt động với quy trình công nghệ sản xuất là gia công cơ khí cơ bản (cắt, dập,..,) và hàn lắp ráp các chi tiết kim loại bán thành phẩm được nhập mua bên ngoài về. Quy trình công nghệ đúc các chi tiết kim loại sẽ chuyển sang thực hiện khi giai đoạn mở rộng nâng công suất đi vào hoạt động. Dưới đây là quy trình sản xuất các sản phẩm bàn, ghế, khung gương, vật dụng trang trí tại nhà xưởng hiện hữu:

Quy trình sản xuất các sản phẩm bàn, ghế, khung gương, vật dụng trang trí (giai đoạn hiện hữu)

Hiện tại công ty chỉ thực hiện sản xuất các loại mặt hàng thủ công không sơn phủ. Hiện trạng công ty chỉ làm các công đoạn cơ khí như cắt, dập, hàn, mài, đánh bóng,…Chưa thực hiện công đoạn đúc các họa tiết, hoa văn…. bằng kim loại, các chi tiết này cùng với chi tiết đá, kính sẽ được đặt hàng, mua từ bên ngoài về để lắp ráp lên ra sản phẩm. Công ty chỉ có 02 buồng màng nước để phục vụ công đoạn mài, đánh bóng.

Hình 1.1 Quy trình sản xuất các sản phẩm bàn, ghế, khung gương, vật dụng trang trí (giai đoạn hiện hữu)

Thuyết minh quy trình:

Nguyên liệu đầu vào nhôm, đồng, inox dạng thanh, tấm, ống được đưa vào các máy gia công cơ khí để gia công tạo hình cơ bản cho các sản phẩm.

Công đoạn gia công tạo hình (cắt, dập): Tùy theo yêu cầu của từng sản phẩm, nguyên liệu được đưa vào máy cắt theo kích thước của từng bộ phận của sản phẩm. Đối với nguyên liệu sử dụng dạng tấm sẽ được cắt bằng máy dập thủy lực để hạn chế phát sinh bụi kim loại, còn nguyên liệu sử dụng dạng thanh và ống được cắt bằng máy CNC (máy cắt có bộ phận chắn và thu gom bụi kim loại phát sinh, hạn chế bụi phát tán ra xung quanh nhà xưởng). Tiếp theo, nguyên liệu sau khi cắt theo kích thước của từng sản phẩm sẽ được chuyển sang máy dập định hình theo hình dáng của sản phẩm như: tạo độ bo góc, độ cong,....

Hàn: Tùy thuộc vào sản phẩm mà các chi tiết kim loại sau khi hoàn thiện công đoạn định hình sẽ chuyển sang công đoạn hàn lắp ráp các chi tiết lại với nhau. Dự án sử dụng công nghệ hàn hồ quang trong môi trường khí bảo vệ. Khí bảo vệ được sử dụng là khí argon hoặc khí CO2 tùy thuộc vào kim loại cần hàn.

Mài và đánh bóng: các chi tiết bán thành phẩm sau khi qua quá trình hàn sẽ được chuyển sang công đoạn mài và đánh bóng. Công nhân sử dụng máy mài để mài nhẵn các vị trí như mối hàn, góc cong,...Sau đó, chi tiết sẽ được công nhân sử dụng giẻ lau để vệ sinh bụi bẩn còn sót lại từ quá trình đánh bóng sản phẩm.

Lắp ráp: tại công đoạn này, tùy thuộc vào thiết kế của từng sản phẩm mà công nhân sẽ tiến hành lắp ráp thêm các bộ phận như: kính, đá, các bộ phận trang trí để tăng tính thẩm mỹ của sản phẩm.

Đóng gói và thành phẩm: sản phẩm sau khi hoàn thiện, công nhân sẽ tiến hành bọc bao bì chống trầy xước, đóng thùng gỗ và lưu kho thành phẩm.

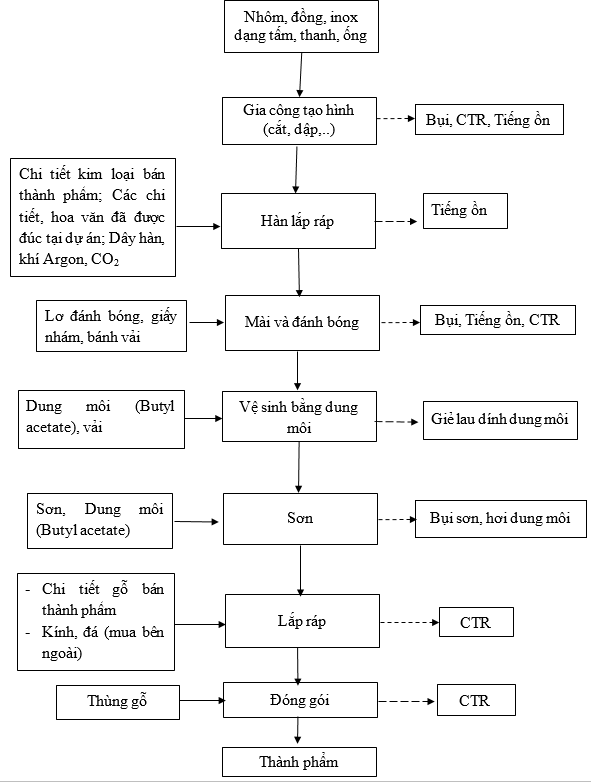

Quy trình sản xuất các sản phẩm bàn, ghế, khung gương, vật dụng trang trí (giai đoạn mở rộng và nâng công suất)

Đối với giai đoạn mở rộng nâng công suất thì ngoài các công đoạn gia công cơ khí như cắt, dập… thì công ty sẽ thực hiện công đoạn đúc để đúc ra các chi tiết, họa tiết, hoa văn,…bằng kim loại để đưa vào hàn lắp ráp để ra bán thành phẩm. Ngoài ra, tùy theo đơn hàng thì công ty sẽ bổ sung thêm công đoạn sơn màu, sơn bóng lên sản phẩm để tang tính thẩm mỹ và bảo vệ sản phẩm. Chi tiết quy trình công nghệ như bên dưới:

Hình 1.2: Quy trình sản xuất các sản phẩm bàn, ghế, khung gương, vật dụng trang trí (giai đoạn mở rộng và nâng công suất)

Thuyết minh quy trình:

Nguyên liệu đầu vào quy trình sản xuất Nhôm, đồng, inox dạng tấm, thanh, ống.

Công đoạn gia công tạo hình (cắt, dập): Tùy theo yêu cầu của từng sản phẩm, nguyên liệu được đưa vào máy cắt theo kích thước của từng bộ phận của sản phẩm. Đối với nguyên liệu sử dụng dạng tấm sẽ được cắt bằng máy dập thủy lực để hạn chế phát sinh bụi kim loại, còn nguyên liệu sử dụng dạng thanh và ống được cắt bằng máy CNC (máy cắt có bộ phận chắn và thu gom bụi kim loại phát sinh, hạn chế bụi phát tán ra xung quanh nhà xưởng). Tiếp theo, nguyên liệu sau khi cắt theo kích thước của từng sản phẩm sẽ được chuyển sang máy dập định hình theo hình dáng của sản phẩm như: tạo độ bo góc, độ cong,....

Hàn lắp ráp: Tùy thuộc vào sản phẩm mà các chi tiết kim loại sau khi hoàn thiện công đoạn định hình sẽ chuyển sang công đoạn hàn lắp ráp các chi tiết lại với nhau. Dự án sử dụng công nghệ hàn hồ quang trong môi trường khí bảo vệ. Khí bảo vệ được sử dụng là khí argon hoặc khí CO2 tùy thuộc vào kim loại cần hàn. Nguyên lý hàn được mô tả chi tiết như sau: Hàn hồ quang điện cực nóng chảy trong môi trường khí bảo vệ là quá trình hàn được cung cấp bởi hồ quang tạo ra giữa điện cực nóng chảy (dây hàn) và vật hàn. Hồ quang và kim loại nóng chảy được bảo vệ khỏi sự tác động của oxy và nito trong môi trường xung quanh bởi khí bảo vệ (khí CO2 hoặc khí Argon).

Mài và đánh bóng: các chi tiết bán thành phẩm sau khi qua quá trình hàn sẽ được chuyển sang công đoạn mài và đánh bóng. Công nhân sử dụng máy mài để mài nhẵn các vị trí như mối hàn, góc cong,...

Vệ sinh bằng dung môi: Công nhân sẽ sử dụng giẻ lau thấm dung môi (Butyl acetate) để vệ sinh làm sạch bề mặt bán thành phẩm.

Công đoạn sơn: Các chi tiết kim loại sau khi hoàn thiện công đoạn đánh bóng và vệ sinh bề mặt bằng dung môi sẽ được chuyển sang công đoạn sơn. Tùy thuộc vào kích thước cũng như yêu cầu của sản phẩm, dự án sẽ sử dụng công nghệ sơn UV hoặc sơn bằng buồng phun sơn màng nước. Quy trình cụ thể từng công nghệ sơn như sau:

Công nghệ sơn UV: Nguyên lý hoạt động của dây chuyền sơn UV dựa trên việc sử dụng tia cực tím (UV) để làm khô và đóng rắn lớp sơn trên bề mặt sản phẩm. Công nghệ này mang lại nhiều lợi ích như khô nhanh, chất lượng bề mặt cao, và thân thiện với môi trường. Quá trình bắt đầu bằng việc chuẩn bị bề mặt sản phẩm, đảm bảo sạch sẽ và không có tạp chất để lớp sơn bám dính tốt. Sau đó, lớp sơn UV được phủ lên sản phẩm thông qua các phương pháp như phun, lăn hoặc nhúng. Sản phẩm sau khi phủ sơn sẽ được chuyển qua hệ thống chiếu tia UV, nơi đèn UV phát ra ánh sáng với bước sóng đặc biệt, kích hoạt các hợp chất trong sơn. Ánh sáng UV kích hoạt phản ứng polymer hóa, làm cho các monomer trong sơn liên kết tạo thành polymer, chuyển từ trạng thái lỏng sang rắn chỉ trong vài giây. Quá trình này không chỉ làm khô sơn nhanh chóng mà còn tạo ra lớp phủ bền chắc, có độ bám dính cao và khả năng chống trầy xước tốt.

Công nghệ phun sơn bằng màng nước: lượng bụi phát sinh trong quá trình phun sơn, lực hút của quạt sẽ có nhiệm vụ tách bụi ra khỏi không khí, đưa đến tiếp xúc với màng nước. Bụi sơn phát sinh trong quá trình sơn được xử lý bằng màng nước hấp thụ còn hơi dung môi sẽ được quạt hút dẫn về tháp hấp phụ bằng than hoạt tính xử lý trước khi thải ra bên ngoài. Nước chứa trong buồng phun sơn, định kỳ 1 lần/tuần sẽ thu gom và chuyển giao cho đơn vị chức năng xử lý như CTNH.

Lắp ráp: tại công đoạn này, tùy thuộc vào thiết kế của từng sản phẩm mà công nhân sẽ tiến hành lắp ráp thêm các bộ phận như: kính, đá, chi tiết bằng gỗ, các bộ phận trang trí để tăng tính thẩm mỹ của sản phẩm.

Đóng gói và thành phẩm: sản phẩm sau khi hoàn thiện, công nhân sẽ tiến hành đóng gói vào các thùng gỗ được gia công tại dự án. Cuối cùng thành phẩm sẽ được lưu kho và chờ xuất hàng đi.

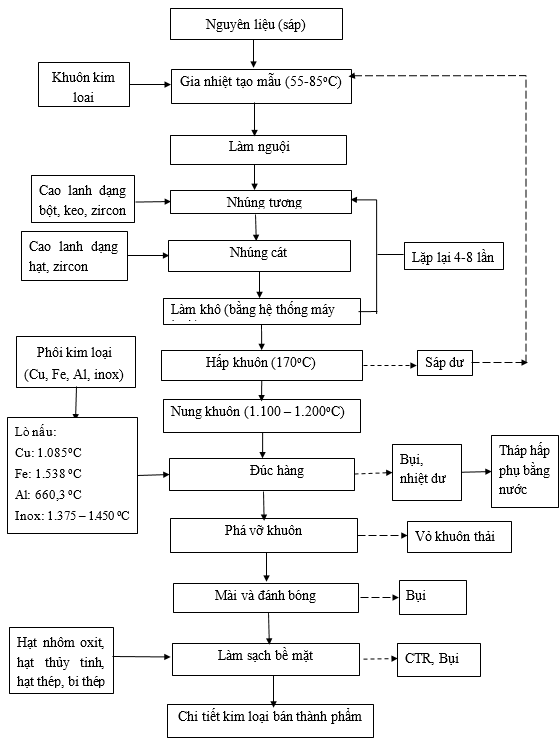

Hiện tại các chi tiết kim loại đúc được công ty nhập mua bên ngoài không sản xuất tại nhà máy. Sau khi dự án nâng công suất đi vào hoạt động, công ty sẽ triển khai thực hiện quy trình công nghệ đúc bằng khuôn cát (chỉ sử dụng cho một số sản phẩm đặc thù) và đúc các chi tiết kim loại bằng khuôn vỏ gốm để phục cho quy trình sản xuất chính trên với quy trình công nghệ đúc như sau:

Quy trình đúc các chi tiết kim loại bán thành phẩm bằng khuôn vỏ gốm (phục vụ cho công đoạn hàn lắp ráp của quy trình sản xuất chính của dự án):

Hình 1.3. Quy trình đúc các chi tiết kim loại bán thành phẩm bằng khuôn vỏ gốm

Thuyết minh quy trình:

Gia nhiệt tạo khuôn sáp: để tạo được sản phẩm cuối cùng, đầu tiên cần đúc mẫu sáp trong khuôn kim loại có kích thước tương đương sản phẩm. Sáp nhập về được đưa vào gia nhiệt để làm tan chảy ở nhiệt độ từ 55-85oC. Sáp tan chảy được đưa đến máy bắn sáp thông qua hệ thống tự động, tại đây khuôn kim loại được đưa vào máy, sáp được đổ vào khuôn.

Làm nguội: mẫu sáp sau khi tạo thành sẽ được để nguội tự nhiên.

Tạo vỏ khuôn: Để tạo vỏ khuôn thì trước hết công nhân sẽ tiến hành trộn hỗn hợp tương. Quá trình này được thực hiện như sau: Tại bồn trộn tương, hỗn hợp tương được phối trộn theo tỷ lệ của từng tầng tương. Hỗn hợp tương gồm 8 tầng: Tầng 1 là hỗn hợp giữa keo và zircon dạng bột với tỉ lệ 1:4, tiếp tục các tầng còn lại là từ tầng 2 - tầng 8 với tỉ lệ giữa keo và cao lanh dạng bột là 1:2. Khi nạp liệu, công nhân sẽ cho các nguyên liệu keo, cao lanh, zircon theo đúng tỉ lệ của từng tầng tương vào bồn trộn.

Sau khi hoàn thành công đoạn trộn tương, công nhân tiến hành nhúng sản phẩm vào các thùng chứa tương (là hỗn hợp gồm cao lanh dạng bột, keo, zircon dạng bột) đã được phối trộn trên và thùng chứa cát (hỗn hợp của cao lanh dạng hạt và zircon dạng hạt). Sản phẩm sẽ được nhúng tương rồi nhúng vào thùng cát 1 sau đó sấy khô rồi tiếp tục nhúng tương rồi nhúng vào thùng cát 2,...nhúng trực tiếp khuôn vào bể, khi nhúng cần nhấc lên nhấc xuống, xoay đi xoay lại quanh trục rót để tương và cát dính bám hoàn toàn trên bề mặt vật mẫu. Hoạt động này lặp lại cho đến thùng tương cuối cùng. Quá trình nhúng tương – cát được lặp lại nhiều lần để tạo được lớp vỏ rắn có chiều dày từ 4,5-8,5mm tùy theo kích thước và yêu cầu của chi tiết đúc.

Làm khô: khuôn sáp sau khi nhúng xong từng lớp tương – cát sẽ được đem vào phòng lạnh để sấy khô sau đó lại tiếp tục nhúng tương – cát, quá trình này lặp lại từ 4-8 lần tùy kích thước từng sản phẩm. Trong phòng này có trang bị quạt và hệ thống máy lạnh để hút ẩm khuôn. Thời gian để tạo lớp vỏ khuôn tối đa 20 ngày.

Hấp khuôn: Khuôn sau khi làm khô được đưa vào lò hấp chạy bằng điện trong 7-10 phút để tách lớp sáp ở trong khuôn. Nhiệt độ lò hấp khuôn để tan chảy sáp là 170oC, quá trình này chỉ làm bay hơi nước ở lò hấp, không phát sinh khí thải. Sáp tan chảy sẽ được thu gom lại và tái sử dụng, khuôn bao gồm lớp vỏ gốm bên ngoài được chuyển sang công đoạn nung.

Nung khuôn: khuôn được nung ở nhiệt độ 1.100 – 1.200oC để tạo lớp vỏ gốm.

Đúc hàng: Nguyên liệu phôi kim loại (Nhôm, đồng, inox, sắt) được đưa vào lò nấu ở nhiệt độ dao động trong khoảng 660,3 oC – 1.538oC (tùy thuộc vào lò nấu của từng kim loại) trong thời gian 1 tiếng tạo thành dung dịch nấu chảy. Tại đây, khuôn vỏ gốm được hình thành ở trên được đưa lại miệng lò nấu, công nhân sẽ tiến hành thao tác rót kim loại vào khuôn. Quá trình này sẽ làm phát sinh bụi, Công ty dự kiến sẽ lắp đặt chụp hút thu gom tại lò nấu kim loại để thu gom dẫn về hệ thống xử lý khí thải để xử lý trước khi thải ra bên ngoài môi trường.

Để nguội: kim loại sau khi rót vào khuôn được để nguội tự nhiên.

Phá vỡ khuôn: hỗn hợp gồm vật đúc và lớp vỏ gốm được đưa vào máy chấn động, tại máy này, dưới áp lực rung, lớp vỏ gốm bên ngoài bị phá vỡ và tách ra khỏi vật đúc. Quá trình này không phát sinh bụi chỉ phát sinh tiếng ồn, do đó công ty sẽ bố trí công đoạn “phá vỡ khuôn” tại khu riêng biệt trong nhà xưởng để hạn chế tiếng ồn đến các khu vực sản xuất khác.

Mài nhẵn: sau khi cắt chân đế thì tại vị trí cắt sẽ gồ ghề, do đó sẽ tiến hành mài nhẵn vị trí này bằng các máy mài bán thủ công, công nhân cầm vật đúc tiếp xúc vào phần dây nhám của máy mài để làm nhẵn bề mặt cần mài.

Làm sạch: trải qua các quá trình gia công như trên thì bề mặt vật đúc sẽ dính các bụi bẩn nên cần phải làm sạch trước khi đưa qua công đoạn hàn lắp ráp các chi tiết kim loại lại với nhau trong quy trình sản xuất chính của dự án. Vật đúc được xử lý sạch tự động bằng cách đưa vào máy làm sạch bề mặt kim loại (bắn cát hoặc bắn bi), dưới áp lực của trục quay, các hạt nhôm oxit, hạt thủy tinh, hạt thép, bi thép (tùy theo vật đúc mà ta sử dụng nguyên liệu cho bắn bi hoặc bắn cát để làm sạch bề mặt) trong buồng quay sẽ va đập vào vật đúc, tác động lên bề mặt để loại bỏ bụi bẩn bám dính. Các máy làm sạch bề mặt kim loại (bắn cát hoặc bắn bi) có đi kèm thiết bị lọc bụi, bụi sẽ bị giữ lại trong các túi vải lọc bụi, còn khí sạch sẽ được chụp hút thu gom theo ống dẫn và thoát ra bên ngoài nhà xưởng.

Quy trình đúc các chi tiết kim loại bán thành phẩm bằng khuôn cát, chỉ sử dụng cho một số sản phẩm đặc thù (phục vụ cho công đoạn hàn lắp ráp của quy trình sản xuất chính của dự án):

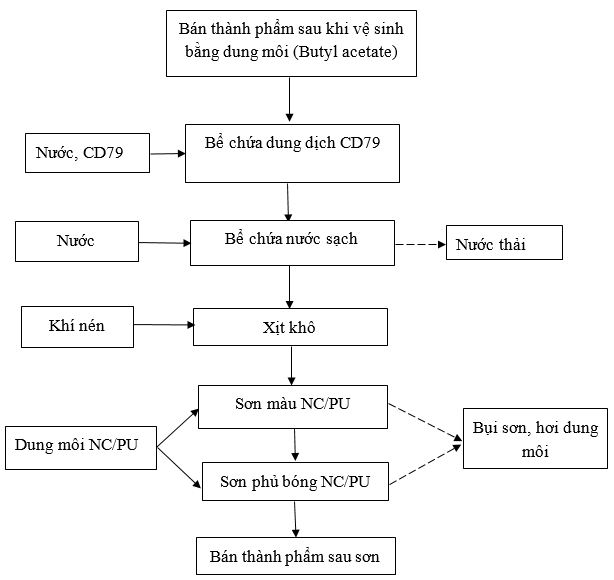

Hình 1.4. Quy trình đúc các chi tiết kim loại bán thành phẩm bằng khuôn cát

Thuyết minh quy trình công nghệ:

Nguyên liệu chính để tạo khuôn cát bao gồm 75% cát, 15% bentonite và 10% nước, các nguyên liệu này được đưa vào máy để phối trộn lại với nhau. Sau khi phối trộn xong, hỗn hợp này sẽ được công nhân tiến hành thao tác bằng tay để tạo hình khuôn cát. Đầu tiên mẫu khuôn đúc sẽ được đặt cố định và đổ lớp cát đã phối trộn vào khuôn, sau đó công nhân sẽ đầm cát và gạt bỏ phần thừa cho đến khi vừa khuôn mẫu.

Vỏ khuôn cát sau khi hoàn thiện sẽ được để khô tự nhiên. Công đoạn nấu và rót kim loại vào khuôn cát: Tại đây, mỗi kim loại sẽ được nấu ở từng lò riêng biệt cho mỗi kim loại cần đúc, nhiệt độ dao động trong khoảng 660,3 oC – 1.538oC. Bụi phát sinh từ quá trình nấu và rót kim loại vào khuôn sẽ được bố trí chụp hút thu gom dẫn về HTXL bằng tháp hấp phụ bằng nước.

Khuôn cát sau khi rót kim loại vào sẽ được để nguội tự nhiên.

Cuối cùng, công nhân sẽ tiến hành phá vỡ khuôn cát để lấy vật đúc ra ngoài và vệ sinh bề mặt bằng giẻ lau để vệ sinh phần bụi cát còn bám dính trên bề mặt kim loại. Toàn bộ cát từ quá trình phá vỡ khuôn sẽ được thu gom lại và tái sử dụng, không thải bỏ.

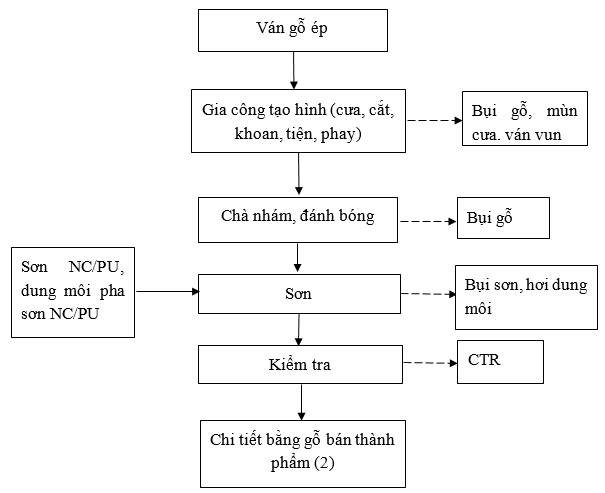

Quy trình sơn bán thành phẩm sau khi vệ sinh bằng dung môi (Quy trình bổ sung sau khi mở rộng nâng công suất để làm rõ chi tiết “công đoạn sơn” trong quy trình sản xuất chính):

Hình 1.5 Quy trình sơn bán thành phẩm sau khi vệ sinh bằng dung môi

Thuyết minh quy trình:

Tùy thuộc vào yêu cầu của sản phẩm mà các chi tiết kim loại bán thành phẩm trước khi sơn sẽ được nhúng vào bể chứa dung dịch CD79 với tỷ lệ pha 1 phần CD79 có thể pha loãng khoảng 5-15 phần nước (tùy thuộc vào độ đậm nhạt). Bể chứa dung dịch CD79 được tuần hoàn tái sử dụng và hằng ngày chỉ châm thêm hóa chất và bổ sung nước. Sau khi nhúng vào bể chứa dung dịch CD79 trong khoảng thời gian 1-2 phút thì sẽ được đưa qua bể làm sạch bằng nước, bể nước sạch luôn trong chế độ chảy tràn, lượng nước chảy tràn tại bể chứa nước sạch sẽ được thu gom dẫn về HTXL nước thải để xử lý với lưu lượng khoảng 0,5m3/ngày.

Sau khi được làm sạch tại bể nước, các chi tiết kim loại bán thành phẩm sẽ được xịt khô bằng khí nén trước khi chuyển qua khu vực sơn.

Đối với các sản phẩm không cần giả cổ thì các chi tiết sau khi vệ sinh bằng dung môi sẽ được sơn màu và phủ bóng, không cần phải nhúng vào dung dịch CD79.

Tùy theo yêu cầu của sản phẩm mà các bán thành phẩm sẽ được sơn màu hoặc không sơn màu trước khi được sơn phủ bóng. Cuối cùng các chi tiết bán thành phẩm sau khi sơn hoàn thiện sẽ được chuyển sang công đoạn lắp ráp các bộ phận của sản phẩm lại với nhau trong quy trình sản xuất chính của dự án.

Quy trình sản xuất các chi tiết bằng gỗ (Quy trình bổ sung sau khi mở rộng nâng công suất, phục vụ cho công đoạn lắp ráp của quy trình sản xuất chính của dự án):

Hình 1.6. Quy trình sản xuất các chi tiết bằng gỗ

Thuyết minh quy trình:

Nguyên liệu đầu vào là ván gỗ ép, sau khi nhập về sẽ được công nhân kiểm tra chất lượng trước khi nhập kho.

Công đoạn gia công tạo hình: ván gỗ ép được đưa vào máy cắt CNC để định hình cơ bản hình dáng các chi tiết của sản phẩm. Sau khi hoàn thiện công đoạn tạo hình cơ bản, các chi tiết gỗ sẽ được tạo hình chi tiết như: tiện, phay, khoan lỗ,...để tạo hoa văn và các góc uốn lượn cho sản phẩm.

Công đoạn chà nhám và đánh bóng: các chi tiết sẽ được công nhân sử dụng máy mài để chà bề mặt gỗ được nhẵn, láng bóng tạo thuận lợi cho công đoạn sơn tiếp theo.

Công đoạn sơn: Để sơn các chi tiết sản phẩm, dự án sử dụng 02 công nghệ sơn là sơn bằng buồng phun sơn màng nước và công nghệ sơn UV. Quy trình cụ thể từng công nghệ sơn như sau:

Công nghệ sơn UV: Nguyên lý hoạt động của dây chuyền sơn UV dựa trên việc sử dụng tia cực tím (UV) để làm khô và đóng rắn lớp sơn trên bề mặt sản phẩm. Công nghệ này mang lại nhiều lợi ích như khô nhanh, chất lượng bề mặt cao, và thân thiện với môi trường. Quá trình bắt đầu bằng việc chuẩn bị bề mặt sản phẩm, đảm bảo sạch sẽ và không có tạp chất để lớp sơn bám dính tốt. Sau đó, lớp sơn UV được phủ lên sản phẩm thông qua các phương pháp như phun, lăn hoặc nhúng. Sản phẩm sau khi phủ sơn sẽ được chuyển qua hệ thống chiếu tia UV, nơi đèn UV phát ra ánh sáng với bước sóng đặc biệt, kích hoạt các hợp chất trong sơn. Ánh sáng UV kích hoạt phản ứng polymer hóa, làm cho các monomer trong sơn liên kết tạo thành polymer, chuyển từ trạng thái lỏng sang rắn chỉ trong vài giây. Quá trình này không chỉ làm khô sơn nhanh chóng mà còn tạo ra lớp phủ bền chắc, có độ bám dính cao và khả năng chống trầy xước tốt.

Công nghệ phun sơn bằng màng nước: lượng bụi phát sinh trong quá trình phun sơn, lực hút của quạt sẽ có nhiệm vụ tách bụi ra khỏi không khí, đưa đến tiếp xúc với màng nước. Bụi sơn phát sinh trong quá trình sơn được xử lý bằng màng nước hấp thụ còn hơi dung môi sẽ được quạt hút dẫn về tháp hấp phụ bằng than hoạt tính xử lý trước khi thải ra bên ngoài. Nước chứa trong buồng phun sơn, định kỳ 1 lần/tuần sẽ thải bỏ dẫn về HTXL nước thải công suất của nhà máy để xử lý.

Kiểm tra: sản phẩm sau khi sơn hoàn thiện sẽ để khô tự nhiên, công nhân tiến hành kiểm tra bằng mắt thường. Các chi tiết gỗ đạt yêu cầu sẽ chuyển sang công đoạn lắp ráp hoàn thiện sản phẩm, các chi tiết gỗ bị lỗi sẽ trả về các công đoạn trước để chỉnh sửa.

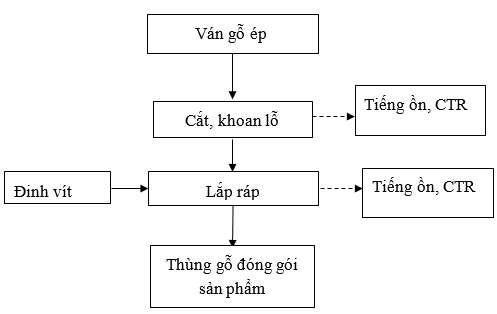

Quy trình sản xuất thùng gỗ để đóng gói sản phẩm (Chỉ phục vụ công đoạn đóng gói sản phẩm, không xuất bán ra bên ngoài)

Các sản phẩm của dự án được xuất bán ra nước ngoài, do đó để bảo an toàn trong quá trình vận chuyển. Công ty sẽ đóng gói sản phẩm trong các thùng chứa bằng gỗ với quy trình sản xuất như sau:

Hình 1.7.Quy trình sản xuất thùng gỗ đóng gói sản phẩm

Thuyết minh quy trình:

Nguyên liệu ván gỗ ép dạng thanh hoặc tấm được đưa vào máy cắt để cắt theo đúng kích thước đã thiết kế để chứa các sản phẩm của dự án. Sau khi đã cắt vừa theo khung của từng bộ phận của thùng đựng sản phẩm, các chi tiết gỗ sẽ được khoan lỗ để tạo thuận tiện trong quá trình lắp ghép thành thùng gỗ.

Các tấm ván sau khi cắt và khoan lỗ sẽ được lắp ghép lại với nhau bằng đinh vít để tạo thành thùng gỗ đóng gói sản phẩm. Kích thước của các thùng gỗ sẽ được thiết kế tương ứng theo kích thước của từng sản phẩm của dự án. Các thùng gỗ sản xuất tại dự án chỉ phục vụ công đoạn đóng gói và không xuất bán ra bên ngoài.

3. Sản phẩm của dự án đầu tư:

Bảng 1.3: Sản phẩm của dự án

|

STT |

Tên sản phẩm |

Công suất hiện hữu |

Mở rộng và nâng công suất |

Tổng |

|||

|

Sản phẩm/năm |

Tấn/năm |

Sản phẩm/năm |

Tấn/năm |

Sản phẩm/năm |

Tấn/năm |

||

|

1 |

Bàn |

3.500 |

77 |

3.500 |

77 |

7.000 |

154 |

|

2 |

Ghế |

5.500 |

88 |

5.500 |

88 |

11.000 |

176 |

|

3 |

Khung gương |

6.000 |

60 |

6.000 |

60 |

12.000 |

120 |

|

4 |

Vật dụng trang trí |

5.000 |

25 |

5.000 |

25 |

10.000 |

50 |

|

Tổng: |

20.000 |

250 |

20.000 |

250 |

40.000 |

500 |

|

(Nguồn: Công ty TNHH MP Land, năm 2024)

>>> XEM THÊM: Dự án Khu du lịch sinh thái dưới tán rừng kết hợp trồng rừng và chăm sóc bảo vệ rừng

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất GPMT dự án nhà máy dệt vải

- › Báo cáo đánh giá tác động môi trường dự án nhà máy chế biến thực phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến trái cây

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy bêtông

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sản phẩm nhựa

- › Báo cáo đánh giá tác động môi trường dự án đầu tư trung tâm Logistics

- › Đề cương thuyết minh dự án lâm sinh

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất chế biến nông thủy sản xuất khẩu

- › Báo cáo GPMT nhà máy sản xuất, gia công các loại sản phẩm từ nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất vỏ ruột xe

Gửi bình luận của bạn