Báo cáo đề xuất cấp GPMT nhà máy tái chế nhớt thải

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy tái chế nhớt thải và lò đốt chất thải nguy hại, chất thải công nghiệp

Ngày đăng: 20-11-2025

151 lượt xem

MỤC LỤC................................................ i

DANH MỤC CÁC BẢNG.......................................... iv

DANH MỤC CÁC HÌNH................................... vi

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT........... vii

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ........................ 9

1.1. Tên chủ cơ sở.............................................. 9

1.2. Tên cơ sở........................................................ 9

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở...................... 10

1.3.1. Công suất hoạt động của cơ sở................................................ 10

1.3.2. Công nghệ sản xuất của cơ sở..................................................... 11

1.3.2.2. Hệ thống tái chế dầu nhớt thải công suất 3.000 kg/giờ........... 16

1.3.2.3. Hệ thống xử lý thiết bị điện, linh kiện điện tử thải công suất 100 kg/giờ........ 23

1.3.2.4. Hệ thống xử lý ắc quy chì công suất 150 kg/giờ..................... 26

1.3.2.5. Hệ thống tẩy rửa kin loại, bavia dính dầu, hóa chất công suất 150 kg/giờ.... 29

1.3.2.6. Hệ thống xử lý bóng đèn huỳnh quang thải công suất 10 kg/giờ............. 31

1.3.2.7. Hệ thống súc rửa thùng phuy công suất 600 kg/giờ............. 33

1.3.2.8. Hệ thống ổn định hóa rắn chất thải công suất 150 kg/giờ................ 37

1.3.3. Sản phẩm của cơ sở............................................................................. 40

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở...40

1.4.1. Nguyên liệu, nhiên liệu, hóa chất sử dụng....................... 40

1.4.2. Điện năng, nguồn cung cấp điện của cơ sở................................. 41

1.4.3. Nguồn cung cấp nước của cơ sở................................................. 41

1.5. Đối với cơ sở có sử dụng phế liệu nhập khẩu từ nước ngoài làm nguyên liệu sản xuất...43

1.6. Các thông tin khác liên quan đến cơ sở...................... 43

1.6.1. Vị trí của cơ sở...................................................................... 43

1.6.2. Tình hình hoạt động sản xuất của cơ sở....................................... 45

1.6.3. Hiện trạng quản lý, sử dụng đất của cơ sở...................................... 46

1.6.4. Các hạng mục công trình của Dự án..................................................... 47

1.6.5. Máy móc và thiết bị phục vụ hoạt động sản xuất của cơ sở..................... 52

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........ 53

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 53

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường............... 53

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 54

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.......... 54

3.1.1. Thu gom, thoát nước mưa....................................... 54

3.1.2. Thu gom, thoát nước thải................................... 54

3.1.3. Xử lý nước thải................................................. 55

3.2. Công trình, biện pháp xử lý bụi, khí thải............... 62

3.2.1. Hệ thống xử lý khí thải lò đốt chất thải nguy hại.................. 62

3.2.2. Hệ thống xử lý khí thải của hệ thống tái chế dầu nhớt thải................... 67

3.2.2.1. Khí thải từ Lò dầu gia nhiệt:..................................................... 68

3.2.2.2. Khí không ngưng từ quá trình chưng cất, tái chế dầu thải... 68

3.2.3. Hệ thống xử lý khí thải phát sinh từ hệ thống phá dỡ linh kiện điện, điện tử.. 69

3.2.4. Hệ thống xử lý khí thải phát sinh từ hệ thống phá dỡ bóng đèn............... 70

3.2.5. Hệ thống xử lý khí thải hệ thống phá dỡ ắc quy chì thải.................... 71

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.......... 72

3.3.1. Chất thải sinh hoạt........................................................................... 72

3.3.2. Chất thải rắn công nghiệp thông thường.................................... 73

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.................. 73

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................ 75

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường........................ 75

3.6.1. Các kịch bản sự cố có thể xảy ra........................................................... 75

3.6.2. Các biện pháp phòng ngừa và chuẩn bị cho việc ứng phó sự cố................ 77

3.6.3. Các quy trình phòng ngừa và chuẩn bị cho việc ứng phó sự cố.............. 78

3.6.4. Biện pháp xử lý, phòng ngừa ô nhiễm môi trường sau khi kết thúc sự cố..... 84

3.6.5. Kinh phí dự phòng và bảo hiểm.......................................... 85

3.7. Công trình, biện pháp bảo vệ môi trường khác................................. 85

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường....... 86

3.9. Các nội dung thay đổi so với giấy phép môi trường đã được cấp............. 88

3.10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học........ 88

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ.......................... 116

CHƯƠNG I.

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở:

Công ty TNHH Môi trường..........

Địa chỉ văn phòng:.......Nguyễn Văn Quá, Phương Tân Hưng Thuận, Quận 12, Tp Hồ Chí Minh

Người đại diện theo pháp luật của chủ cơ sở: Ông ............

Chức vụ: Giám đốc

Điện thoại: ............ - Email:............

Giấy đăng ký kinh doanh số ...... do Sở Kế hoạch và Đầu tư tỉnh Bình Phước cấp lần đầu ngày 10/03/2011 và đăng ký thay đổi lần thứ 12 ngày 26/6/2024.

Giấy chứng nhận đăng ký đầu tư số ..... do Sở Kế hoạch và Đầu tư tỉnh Bình Phước chứng nhận lần đầu ngày 31/5/2017.

1.2.Tên cơ sở:

Nhà máy tái chế nhớt thải và lò đốt chất thải nguy hại, chất thải công nghiệp

Địa điểm cơ sở: ..Phước Tân, xã Tân Phước, huyện Đồng Phú, tỉnh Bình Phước.

Các loại Giấy phép liên quan đến môi trường, phê duyệt dự án:

+ Giấy phép xử lý chất thải nguy hại (CTNH) mã số QLCTNH:.... do Bộ Tài nguyên và Môi trường cấp lần hai ngày 16/3/2020;

+ Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Quyết định số 1001/QĐ-BTNMT ngày 05/7/2010 của Bộ Tài nguyên và Môi trường phê duyệt báo cáo ĐTM Dự án “Đầu tư nhà máy tái chế nhớt thải và lò đốt chất thải nguy hại, chất thải công nghiệp“ và Quyết định số 1758/QĐ- BTNMT ngày 03/8/2016 của Bộ Tài nguyên và Môi trường phê duyệt báo cáo ĐTM Dự án “Bổ sung các thiết bị xử lý chất thải nguy hại cho nhà máy tái chế nhớt thải và lò đốt chất thải nguy hại, chất thải công nghiệp“.

+ Giấy phép xả nước thải vào nguồn nước số 74/GP-UBND ngày 10 tháng 8 năm 2020 của UBND tỉnh Bình Phước.

+ Công văn số 3479/BTNMT-KSONMT ngày 30/5/2024 của Bộ Tài nguyên và Môi trường hướng dẫn thực hiện giấy phép môi trường (đầu tư bổ sung công suất hệ thống tái chế dầu).

+ Giấy chứng nhận quyền sử dụng đất số CG 436776 do Sở TN&MT tỉnh Bình Phước cấp cho Công ty TNHH Môi trường .... ngày 10/4/2017 (cập nhật thay đổi ngày 29/02/2024).

Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công – Luật Đầu tư công số 39/2019/QH14 ngày 13/6/2019): Dự án có tổng vốn đầu tư là 80.000.000.000 (Tám mươi tỷ đồng) nên thuộc mục III, Nhóm B, Phụ lục 1 – Phân loại dự án đầu tư công kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/04/2020 của Chính phủ.

Cơ sở thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường tại số thứ tự 9 Phụ lục II Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường. Và tương đương với Dự án đầu tư nhóm I tại số thứ tự 2 Phụ lục III Nghị định 08/2022/NĐ-CP.

Cơ sở đã đi vào hoạt động, thuộc dự án nhóm I và được Bộ Tài nguyên và Môi trường phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường do đó Báo cáo đề xuất cấp Giấy phép môi trường của cơ sở được thực hiện theo mẫu tại Phụ lục X Nghị định 08/2022/NĐ-CP và thẩm quyền cấp giấy phép môi trường là Bộ Tài nguyên và Môi trường theo quy định tại Điều 41 Luật Bảo vệ môi trường.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

Hệ thống thiết bị xử lý chất thải của cơ sở vẫn được giữ nguyên các hạng mục như Giấy phép xử lý CTNH mã số ..... do Bộ Tài nguyên và Môi trường cấp lần hai ngày 16/3/2020 gồm 08 hệ thống thiết bị chuyên dụng. Tuy nhiên ở hạng mục Hệ thống tái chế dầu nhớt thải, Cơ sở đã được Bộ TN&MT chấp thuận việc đầu tư đủ công suất đã được phê duyệt tại Quyết định số 1001/QĐ-BTNMT ngày 05/7/2010 của Bộ Tài nguyên và Môi trường phê duyệt báo cáo ĐTM Dự án “Đầu tư nhà máy tái chế nhớt thải và lò đốt chất thải nguy hại, chất thải công nghiệp“, cụ thể từ công suất 850 kg/giờ trước đây, cải tạo, nâng cấp thiết bị lên công suất 3.000 kg/giờ và vẫn giữ nguyên công nghệ tái chế cũ (Công văn số 3479/BTNMT- KSONMT ngày 30/5/2024 của Bộ TN&MT).

Bảng 1. Tổng hợp công nghệ sản xuất của cơ sở

|

TT |

Tên phương tiện, thiết bị |

Số lượng |

Loại hình |

|

1.1 |

Lò đốt chất thải nguy hại công suất 1000 kg/giờ |

1 |

Thiêu hủy |

|

1.2 |

Hệ thống tái chế dầu nhớt thải công suất 3.000 kg/giờ |

1 |

Xử lý |

|

1.3 |

Hệ thống xử lý thiết bị điện, linh kiện điện tử thải công suất 100 kg/giờ |

1 |

Xử lý |

|

1.4 |

Hệ thống xử lý ắc quy chì công suất 150 kg/giờ |

1 |

Xử lý |

|

1.5 |

Hệ thống tẩy rửa kin loại, bavia dính dầu, hóa chất công suất 150 kg/giờ |

1 |

Xử lý |

|

1.6 |

Hệ thống xử lý bóng đèn huỳnh quang thải công suất 10 kg/giờ |

1 |

Xử lý |

|

1.7 |

Hệ thống súc rửa thùng phuy công suất 600 kg/giờ |

1 |

Xử lý |

|

1.8 |

Hệ thống ổn định hóa rắn chất thải công suất 150 |

1 |

Xử lý |

|

|

kg/giờ |

|

|

(Nguồn: Công ty TNHH Môi trường ... 2024)

Tổng công suất CTNH của Cơ sở có khả năng xử lý: khoảng 37.392 tấn/năm ngoài ra còn có một lượng CTCNTT và CTSH với khối lượng khoảng 50-60.000 tấn được thu gom, tận thu, tái chế, chuyển giao và xử lý tại nhà máy.

1.3.2.Công nghệ sản xuất của cơ sở

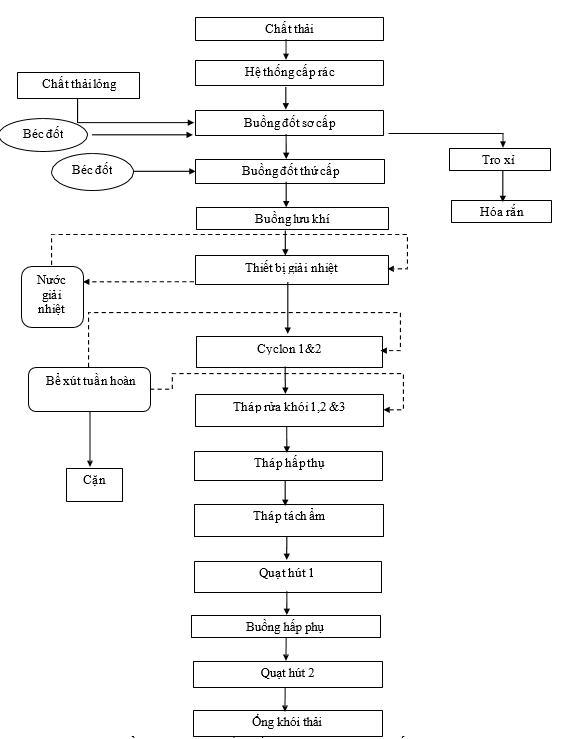

Lò đốt chất thải nguy hại công suất 1000 kg/giờ

Chất thải → buồng đốt sơ cấp → buồng đốt thứ cấp → tro xỉ . Hệ thống lò đốt chất thải nguy hại có công suất thiết kế 1.000 kg/giờ.

Lò đốt đã đi vào hoạt động được 08 năm, tuy nhiên nhờ việc vận hành chuyên nghiệp, công tác bảo dưỡng, thay thế định kỳ tốt nên thiết bị vẫn đảm bảo chất lượng xử lý, khí thải luôn đáp ứng quy chuẩn đầu ra QCVN 30:2012/BTNMT. Các thiết bị của hệ thống hiệu suất còn khoảng 85% so với thiết bị mới. Thông số kỹ thuật của lò đốt như sau:

Bảng 2. Thông số kỹ thuật lò đốt chất thải nguy hại

|

STT |

Thông số lò 1.000 kg/giờ |

Thông số kỹ thuật |

|

1 |

Công suất thiêu hủy chất thải |

1.000 (kg/giờ) |

|

2 |

Kích thước tổng thể buồng đốt sơ cấp: Ngang x dài x cao |

2600 x 5000x 3600mm; gạch samot chịu nhiệt |

|

3 |

Kích thước tổng thể buồng đốt thứ cấp: dài x đường kính |

6800 x 1200mm; gạch samot chịu nhiệt |

|

4 |

Kích thước Buồng lưu nhiệt, dài x đường kính |

7500x2200 mm Ống dẫn khí vào: θ 1200 mm; Ống dẫn khí ra: θ 800 mm Vật liệu: thành gạch chịu nhiệt dày 350mm, bên ngoài bọc thép |

|

5 |

Nhiệt độ buồng sơ cấp (oC) |

650-800 |

|

6 |

Nhiệt độ buồng thứ cấp (oC) |

1.050-1.250 |

|

7 |

Thời gian lưu khí (giây) |

2 |

|

8 |

Cường độ rối (Re) |

7.000 |

|

9 |

Tiêu hao nhiên liệu DO (kg/giờ) |

100-160 |

|

10 |

Tiêu hao hóa chất (xút) (kg) |

5-7 trên 1000kg rác |

|

11 |

Công suất điện tiêu thụ: 3pha/380V (KW/h) |

50-70 |

|

12 |

Lưu lượng khói thải (N.m3/h) |

5.000-10.000 |

|

13 |

Tốc độ khí thải (m/s) |

20-25 |

|

14 |

Nhiệt độ khói thải thoát ra môi trường (oC) |

Nhỏ hơn 180 độ |

|

15 |

Tiêu chuẩn khí thải |

QCV30:2012/BTNMT cột B |

|

16 |

Chiều cao ống khói |

28,5m |

(Nguồn: Công ty TNHH Môi trường ...2024)

Sơ đồ quy trình công nghệ:

Hình 1. Sơ đồ công nghệ Lò đốt chất thải nguy hại công suất 1000 kg/giờ

Thuyết minh công nghệ như sau:

1) Bộ phận nạp rác

Bộ phận nạp rác bằng cơ khí (thủy lực) gồm các bộ phận: băng tải vận chuyển rác, hộp chứa rác, xy lanh thủy lực và bộ nguồn thủy lực. Năng suất nạp rác 0,5 – 1,0 tấn/giờ.

Các loại chất thải khác nhau được sơ chế và phối trộn với nhau nhằm mục đích làm tăng khả năng cháy của chất thải, đảm bảo khi phối trộn các chất thải không xảy ra các phản ứng hóa học, sinh ra các chất độc hại hay gây cháy nổ...

Tuỳ theo từng nhóm chất thải sẽ có cách phối trộn khác nhau, ví dụ:

- Theo điều kiện cháy: phối trộn nhóm chất thải dễ cháy với nhóm chất thải khó cháy;

- Theo độ ẩm: phối trộn nhóm chất thải có độ ẩm cao với nhóm chất thải có độ ẩm thấp.

Các nhóm chất thải được phối trộn bao gồm:

- Bao bì mềm thải, giẻ lau được phối trộn với chất thải lỏng, cặn thải;

- Bùn thải được phơi khô sau đó trộn với mùn cưa hoặc các vật liệu dễ cháy;

- Các chất thải rắn (CTR) có kích thước lớn như nhựa, gỗ thải... được sơ chế, băm, cắt nhỏ.

Phương pháp thiêu đốt với các loại chất thải như sau:

- Chất thải dạng lỏng được chứa trong bồn kín, sau khi lọc và tách ẩm: phần lỏng được phun vào đốt trong lò, phần cặn bã được đốt dưới dạng CTR;

- Chất thải dạng rắn, bùn được đổ đống trên mặt đất, công nhân dùng xẻng xúc đổ rác vào miệng phễu của băng tải. Băng tải đặt nghiêng một góc khoảng 20o, đưa rác vào hộp chứa rác. Khi hộp chứa rác đầy, đóng nắp hộp, mở cửa lò và đẩy rác từ hộp chứa vào buồng lò. Toàn bộ quá trình này được thực hiện bằng các xi lanh thủy lực.

Rác thải đã phân loại được đưa vào buồng đốt sơ cấp bởi hệ thống ben đẩy rác hoặc béc phun. Tại đây, xảy ra quá trình nhiệt phân rác thành thể khí-đốt cháy kiệt cốc(carbon rắn) còn lại sau quá trình nhiệt phân và các chất hữu cơ còn sót lại trong tro.

Buồng đốt sơ cấp được gia nhiệt bằng hai đầu đốt dầu diesel (DO) và khí gas nhằm bổ sung và duy trình nhiệt độ nhiệt phân của rác trong buồng đốt sơ cấp từ 500- 8000C. Dưới tác động của nhiệt, diễn ra các quá trình phân hủy nhiệt các chất thải rắn và lỏng thành thể khí, trải qua các giai đoạn: bốc hơi nước-nhiệt phân-oxy hóa một phần các chất cháy.

Không khí cấp cho quá trình cháy sơ cấp chủ yếu là đốt cháy nhiên liệu trong buồng đốt sơ cấp và hòa trộn với một phần khí nhiệt phân trước khi chuyển sang buồng đốt thứ cấp. Lượng không khí dư rất nhỏ ở buồng đốt sơ cấp chủ yếu quá trình cháy tạo thành bán khí, được điều chỉnh nhằm đáp ứng chế độ nhiệt phân của mẻ rác đốt.

Đầu đốt nhiên liệu được bố trí thuận lợi cho sự chuyển động của ngọn lửa và trao đổi nhiệt với rác thải, đồng thời đảm bảo đốt cháy kiệt phần tro còn lại sau chu kỳ đốt.

Kiểm soát quá trình đốt cháy và nhiệt độ trong buồng đốt sơ cấp bằng cặp nhiệt điện XA (Cromen- Alumen) có nối với hệ thống điều chỉnh tự động nhiệt độ.

Khí H2 tạo thành do hơi nước cấp vào vùng cháy để khống chế nhiệt độ buồng đốt sơ cấp cùng với khí nhiệt phân dưới tác dụng của cơ học khí trong buồng lò được đưa sang buồng đốt thứ cấp qua kênh dẫn khí nằm trên buồng đốt sơ cấp. Chỉ còn một lượng nhỏ tro (3-5%) chủ yếu là oxyt kim loại hay thủy tinh, gốm sành sứ trong rác nằm trên mặt ghi, chúng sẽ được tháo ra ngoài qua khay tháo tro theo chu kỳ (sau khoảng 4h đốt/1 lần) và có thể đem đi đóng rắn làm vật liệu xây dựng hay chôn lấp an toàn do đã đốt kiệt các chất hữu cơ.

Khí nhiệt phân từ buồn đốt sơ cấp chuyển lên buồng đốt thứ cấp chứa các chất cháy có nhiệt năng cao (CO, H2, CnHm...), tại đây chúng được đốt cháy hoàn toàn tạo thành khí CO2 và H2O nhờ lượng oxy không khí cấp và nhiệt độ cao. Nhiệt độ của buồng đốt thứ cấp được duy trì từ 1.050 – 1.3000C bởi đầu đốt nhiên liệu Diesel M2. Nhờ nhiệt độ cao và thời gian lưu khí trong buồng đốt đủ lâu (2s) đảm bảo thiêu hủy hoàn toàn các chất độc hại, đặc biệt là Dioxin, Furans và mùi.

Hiệu suất xử lý của lò đốt phụ thuộc chủ yếu vào hiệu quả thiêu đốt và phản, ứng diễn ra trong buồng đốt thứ cấp, có tính quyết định đối với tòan bộ quá trình xử lý bằng phương pháp thiêu hủy. Vì vậy, sự bố trí hợp lý của đầu đốt tạo nên sự đồng đều nhiệt độ trong lò, tăng hiệu quả thiêu đốt và tạo dòng khí chuyển động xoáy có lợi cho việc hòa trộn, tiếp xúc của các quá trình phản ứng.

Khí thải từ buồng đốt thứ cấp được dẫn vào buồng lưu khí và ống khói phụ đốt cháy tiếp một thời gian ở nhiệt độ cao trong buồng lưu khí nhằm đốt cháy triệt để thành phần khí và chất hữu cơ còn sót lại, tăng thời gian lưu khí ở nhiệt độ cao. Ngoài ra, buồng lưu khí còn có ống khói phụ nhằm xả khí trong trường hợp có sự cố xảy ra. Khí thải sau buồng lưu khí được đưa vào hệ thống xử lý khí thải lò đốt được lắp đặt đồng bộ với lò. Khí thải sau xử lý đạt QCVN 30:2012/BTNMT cột B được xả ra môi trường qua ống khói cao 28,5 m.

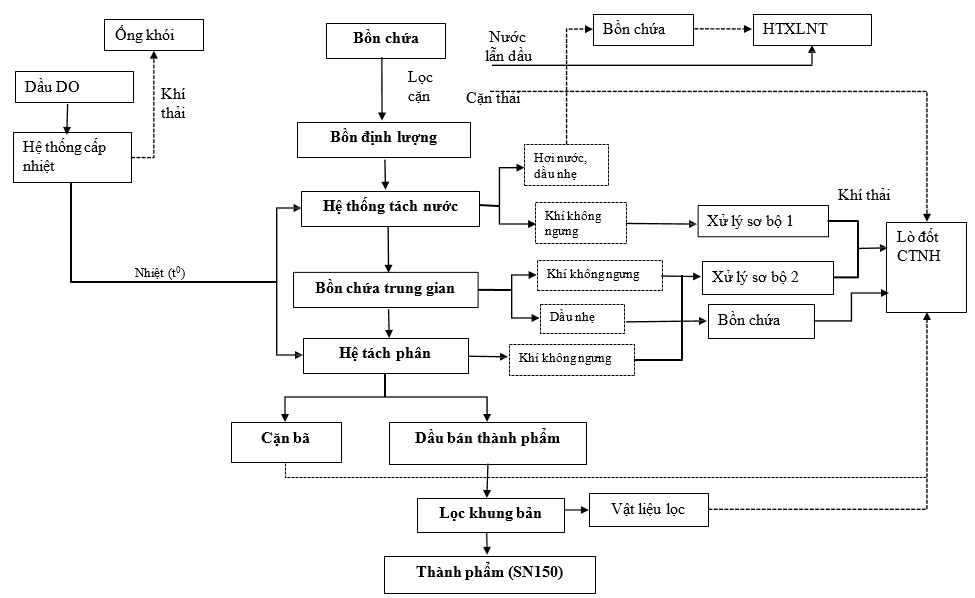

1.3.2.2.Hệ thống tái chế dầu nhớt thải công suất 3.000 kg/giờ

Dầu nhớt thải → Bồn chứa dầu thải →Hệ thống tách nước→ Bồn lọc cặn→Bồn chứa trung gian → Hệ tách phân →Dầu bán thành phẩm →Lọc→Dầu SN150

Hệ thống tái chế dầu với công nghệ chưng cất chân không được cải tạo, nâng cấp từ hệ thống tái chế dầu đã được cấp tại Giấy phép xử lý CTNH do Bộ Tài nguyên và Môi trường cấp cho Công ty. Công suất đã cấp trước đây 850 kg/giờ được nâng cấp lên đúng với công suất được phê duyệt trong ĐTM năm 2010 của Công ty là 3.000 kg/giờ và đã được Bộ Tài nguyên và Môi trường hướng dẫn, cho phép tại Công văn số 3479/BTNMT-KSONMT ngày 30/5/2024.

Hệ thống tái chế dầu có công suất thiết kế 3.000 kg/giờ. Danh mục thiết bị đã đầu tư của hệ thống tái chế dầu:

Bảng 3. Thiết bị và thông số kỹ thuật của hệ thống tái chế dầu

|

STT |

Tên thiết bị |

Số lượng (cái) |

Thông số |

Vật liệu chế tạo |

Xuất xứ |

|

1 |

Bồn chứa dầu thải |

06 |

V=25m3; D: 2m x L:8m |

Vật liệu vỏ: thép ss400, dày 10 mm |

Việt nam |

|

STT |

Tên thiết bị |

Số lượng (cái) |

Thông số |

Vật liệu chế tạo |

Xuất xứ |

|

2 |

Bồn định lượng |

01 |

V=5m3; D: 1,7m x H:2m Bồn hở |

thép ss400, dày 8mm |

Việt nam |

|

3 |

Bồn xông hơi nước |

06 |

V=5m3; D: 1,9m x H:1,7m |

thép ss400, dày 16mm |

Trung Quốc |

|

4 |

Tàn ong gia nhiệt |

06 |

D: 0,46m x H:1,8m |

thép ss400, dày 8mm Mặt bích, thân: ss400, dày 12mm |

Trung Quốc |

|

5 |

Tàn ong giải nhiệt |

06 |

D: 0,46m x H: 2,0m nhiệt độ làm lạnh 23 độ |

Vật liệu vỏ: ss400?, dày 8mm Bên trong tàn ông giaỉ nhiệt Inox 304 Mặt bích, thân: ss400, dày 20mm |

Trung Quốc |

|

6 |

Bồn chứa khí |

01 |

D: 0,9m x H:1,5m V = 1m3 |

Vật liệu vỏ: ss400?, dày 8mm |

Việt nam |

|

7 |

Bầu chứa nước ngưng |

01 |

D: 0,9m x L:3m V = 2m3 |

Vật liệu vỏ ss400, dày 8mm |

Việt nam |

|

8 |

Bầu chứa khí không ngưng |

01 |

D: 0,9m x H:1,5m V = 1m3 |

Vật liệu vỏ SS400, dày 8mm |

Việt nam |

|

9 |

Bầu lược lược cặn |

02 |

D: 0,8m x H:1,4m V = 0,7m3 |

Vật liệu vỏ: ss400, dày 8mm Vật liệu lưới lọc : Inox 304, lỗ lược: 0.08mm |

Việt nam |

|

10 |

Bồn trung trung gian |

03 |

D: 0,9m x H:1,5m V = 1m3 |

Vật liệu vỏ ss400, dày 10mm? |

Việt nam |

|

11 |

Tàn ong giải nhiệt bồn trung gian |

01 |

D: 0,46m x H: 2,0m V = 0,3m3 |

Vật liệu vỏ inox 304, dày 8mm |

Trung Quốc |

|

12 |

Bồn tụ khí |

01 |

D: 0,46m x H: 2,0m V = 0,3m3 |

Vật liệu vỏ inox 304, dày 8 mm |

Việt nam |

|

STT |

Tên thiết bị |

Số lượng (cái) |

Thông số |

Vật liệu chế tạo |

Xuất xứ |

|

13 |

Hệ tách phân dầu |

03 |

D: 0,57m x H: 5,0m V = 1,3m3 |

Vật liệu vỏ inox 304, dày 12mm Mặt bích thép 400, dày 40mm |

Trung Quốc |

|

14 |

Tàn ong giải nhiệt hệ tách phân |

03 |

D: 0,46m x H: 2,0m V = 0,3m3 |

Vật liệu vỏ inox 304, dày 8mm |

Trung Quốc |

|

15 |

Bồn tụ khí không ngưng |

03 |

D: 0,46m x H: 2,0m V = 0,3m3 |

Vật liệu vỏ SS400, dày 8mm Mặt bích 20mm, ss400 |

Việt nam |

|

16 |

Bồn bã cặn từ hệ tách phân |

06 |

D: 0,9m x H:1,5m V = 1m3 |

Vật liệu vỏ SS400, dày 8mm Mặt bích 20mm, ss400 |

Việt nam |

|

17 |

Bồn chứa bã cặn |

01 |

V=10m3 D: 2,33m, H: 3,5m |

Vật liệu vỏ SS400, dày 8mm Mặt bích 20mm, ss400 |

Việt nam |

|

18 |

Bồn chứa bán thành phẩm |

03 |

D: 0,9m x H:1,5m V = 1m3 |

Vật liệu vỏ SS400, dày 8mm Mặt bích 20mm, ss400 |

Việt nam |

|

19 |

Bồn chứa dầu nhẹ |

01 |

D: 0,9m x H:1,5m V = 1m3 |

Vật liệu vỏ SS400, dày 8mm Mặt bích 20mm, ss400 |

Việt nam |

|

20 |

Bồn trung gian |

01 |

D: 0,9m x H:1,5m V = 1m3 |

Vật liệu vỏ SS400, dày 8mm Mặt bích 20mm, ss400 |

Việt nam |

|

21 |

Bồn lọc 1 |

01 |

V=10m3; D: 2m X H:4,5m |

Vật liệu vỏ SS400, dày 8mm Mặt bích xả 20mm, ss400 |

Việt nam |

|

22 |

Bồn lọc 2 |

01 |

V=10m3; D: 2m X H:4,5m |

Vật liệu vỏ SS400, dày 8mm Mặt bích xả 20mm, ss400 |

Việt nam |

|

23 |

Máy ép khung bản |

02 |

dài x rộng x cao = 4,1m x 0,9m x 1,6m công suất động cơ 2,2 Kw áp lực: 20 kg/cm3 |

Vỏ máy: thép ss400 |

Trung Quốc |

|

24 |

Bồn chứa dầu thành phẩm |

01 |

V=50m3 |

Vật liệu vỏ ss400, dày 8mm |

Việt nam |

|

STT |

Tên thiết bị |

Số lượng (cái) |

Thông số |

Vật liệu chế tạo |

Xuất xứ |

|

25 |

Lò hơi gia nhiệt sử dụng dầu DO |

01 |

D =2,4m, L=5,6m V = 25m3 |

Vật liệu vỏ: ss400, dày 16mm Vật liệu cách nhiệt : bảo ôn bọc bên ngoài lò |

Việt nam |

|

26 |

Bơm chân không |

13 |

Công suất 20 Hp Vật liệu gang |

Gồm 2 loại bơm, giúp tạo môi trường chân không cho các quá trình tái chế dầu |

Đức và Trung Quốc |

|

27 |

Cooling tower |

2 |

Kích thước: H: 2890; D: 3900 Lưu lượng: 156 m3/h Motor 7,5HP |

Giải nhiệt nước tại các tàn ong giải nhiệt |

Việt nam |

|

28 |

Bơm và quạt hút phục vụ hoạt động các công đoạn của hệ thống tái chế dầu |

54 |

Công suất từ 3 - 5 HP đối với bơm và 5-30 HP đối với bơm |

Bơm và quạt hút phục vụ các công đoạn của hệ thống tái chế dầu |

Việt nam, Đài Loan |

(Nguồn: Công ty TNHH Môi trường ... 2024)

Quy trình công nghệ:

Công nghệ tái chế dầu được thực hiện bán tự động với các thông số vận hành được kiểm soát tại tủ điều khiển. Sơ đồ công nghệ tổng quát cụ thể dưới đây:

Hình 3. Hệ thống tái chế nhớt thải

Thuyết minh quy trình công nghệ:

Giai đoạn 1:Tiền xử lý và lọc cặn.

Nhằm mục đích loại bỏ các tạp chất rắn khác nhau hiện diện trong thành phần của dầu nhớt. Dầu nhớt thải sau khi thu gom về nhà máy sẽ được bơm qua lưới lọc thô nhằm loại bỏ các tạp chất rắn. Sau đó dầu được bơm vào bồn lắng để phân pha dầu nước, ở công đoạn này giúp loại bỏ sơ bộ phần nước tự do còn lẫn trong dầu ở phía dưới. Phần dầu ở pha nổi phía trên sẽ được tiếp tục đưa vào quá trình chưng cất. Phần nước sẽ đưa vệ hệ thống xử lý nước thải tập trung để xử lý.

Quá trình tiền xử lý, tách pha diễn ra tại các bồn 01 m3 chứa dầu sau khi thu gom từ chủ nguồn thải và lưu chứa tại Kho chứa CTNH của nhà máy cũng như tại 06 téc chứa dầu thải thể tích 25 m3 đặt trong nhà xưởng tái chế dầu.

Giai đoạn 2: Tách nước và dầu nhẹ.

Dầu thải sau khi qua giai đoạn tiền xử lý sẽ được đưa vào bồn định lượng trước khi cấp vào hệ thống tách nước (gồm 06 bồn tách nước) để gia nhiệt nhằm tách nước và dầu nhẹ khỏi hỗn hợp. Tại hệ thống tách nước, dầu thải sẽ được gia nhiệt gián tiếp bởi dầu truyền nhiệt tại 06 tàn ong gia nhiệt (là thiết bị trao đổi nhiệt gồm các ống chùm bố trí theo dạng lỗ tổ ong giúp tăng bề mặt tiếp xúc và trao đổi nhiệt hiệu quả). Dầu truyền nhiệt này được làm nóng tại lò dầu truyền nhiệt sử dụng dầu DO gia nhiệt. Khi nhiệt độ bồn tách nước tăng đến 2500C, hơi nước và các dầu nhẹ (có mạch H-C ngắn, nhỏ) sẽ bay hơi và tách ra khỏi dầu. Dầu tái chế sau khi tách nước ở pha lỏng được bơm về 02 bồn lược cặn (lọc sơ bộ) trước khi chuyển vào 03 bồn chứa trung gian cho công đoạn tiếp theo. Theo đó, hơi nước và dầu nhẹ ở pha khí được đưa qua hệ thống 06 tàn ong giải nhiệt (sử dụng môi chất làm mát là nước ở 23 0C), phần hơi nước và dầu nhẹ sẽ ngưng tụ và được thu tại đáy của tàn ong giải nhiệt, phần khí không ngưng tại công đoạn này sẽ được thu gom về hệ thống xử lý khí thải sơ bộ số 01 để xử lý trước khi dẫn về lò đốt CTNH để tiêu huỷ triệt để các thành phần gây mùi.

Giai đoạn 3: Chưng cất dầu thải.

Tại 03 bồn chứa trung gian, nhiệt độ dầu lỏng còn cao và quá trình bay hơi vẫn tiếp tục diễn ra (Quá trình chuyển từ bồn tách nước qua bồn lược cặn và tới bồn trung gian diễn ra rất nhanh, nhiệt độ của dầu lỏng tại bồn trung gian vẫn còn cao khoảng 2200C.). Tại đây, phần pha khí phát sinh được đưa qua 03 tàn ong giải nhiệt (sử dụng nước mát 23 0C) để ngừng tụ thu phần dầu nhẹ (có mạch H-C dài hơn công đoạn tách nước) về bồn chứa dầu nhẹ và sử dụng làm dầu nguyên liệu cho lò đốt CTNH của Công ty, phần khí không ngưng phát sinh đưa về hệ thống xử lý khí thải sơ bộ số 2. Thời gian dầu lỏng lưu trong bồn trung gian khoảng 105 phút.

Dầu lỏng từ bể trung gian được bơm sang hệ tách phân (gồm 3 bồn tách phân). Tại bồn tách phân, nhờ tác dụng của áp lực chân không (tạo ra bởi 10 bơm chân không) và dầu truyền nhiệt được gia nhiệt bằng lò hơi tới 2900C, quá trình chưng cất diễn ra mạnh mẽ. Dưới áp suất chân không, khả năng bay hơi của dầu diễn ra tại nhiệt độ thấp hơn (khoảng 2900C) thay vì nhiệt độ 350 - 3800C như các phương pháp chưng cất thông thường, nhờ đó mạch H-C được giữ lại tốt hơn và không bị phân mảnh, tính chất và đặc điểm dầu thu được sẽ có chất lượng cao hơn đáng kể. Nhờ 03 tàn ong giải nhiệt (sử dụng môi chất làm mát là nước ở 23 0C), hơi dầu sẽ chuyển thành pha lỏng và được thu lại thành dầu bán thành phẩm. Phần khí không ngưng được đưa về hệ thống xử lý khí thải sơ bộ số 2 cùng với khí không ngưng thu được của quá trình tách nước để xử lý sơ bộ trước khi được đưa về lò đốt CTNH để tiêu huỷ triệt để các thành phần gây mùi; phần cặn bã của quá trình chưng cất được thu dưới đáy bồn tách phân và chuyển vào bồn chứa cặn, định kỳ sẽ đưa về lò đốt CTNH của Công ty để xử lý.

Giai đoạn 4: Lọc dầu bán thành phẩm.

Dầu bán thành phẩm thu được từ hệ thống tách phân ở trên vẫn còn tối màu và có thể còn chứa tạp chất không mong muốn. Để thành dầu thành phẩm có tính chất và đặc điểm như dầu SN150 trên thị trường thì phải qua hệ thống lắng lọc bởi H2SO4 tại bồn lọc số 1, sau khi trung hoà bằng KOH, dầu bán thành phẩm qua bồn lọc số 2 và trải qua quá trình hấp phụ bằng vật liệu lọc Bentonite để cải thiện màu và loại bỏ hoàn toàn tạp chất.

Sau quá trình hấp phụ bằng vật liệu lọc Bentonite, dầu bán thành phẩm đã có chất lượng và phẩm chất tương đương dầu SN150 và được đi qua máy lọc khung bản (02 máy) để thu được dầu thành phẩm.

Dầu thành phẩm sẽ được lưu chứa trong 01 téc thể tích 50 m3 và tiến hành thương mại hoá sản phẩm.

Với hệ thống tái chế dầu hiện tại, khả năng thu hồi dầu thành phẩm đạt khoảng 59-60% khối lượng dầu thải thu gom về nhà máy

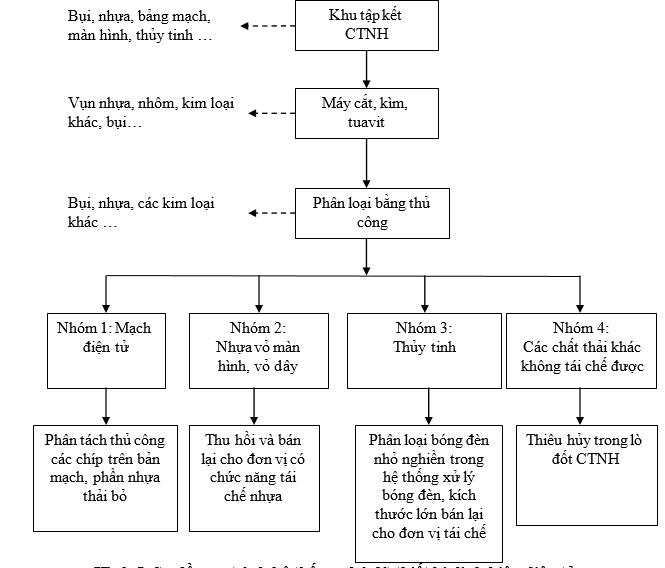

1.3.2.3.Hệ thống xử lý thiết bị điện, linh kiện điện tử thải công suất 100 kg/giờ

Linh kiện điện tử → phá dỡ→ phân loại → thiêu hủy bằng lò đốt (những thành phần không có giá trị) hoặc thu hồi tái chế thành phần có giá trị.

Hệ thống phá dỡ thiết bị điện, linh kiện điện tử có công suất thiết kế 100 kg/giờ.

Danh mục thiết bị đã đầu tư của hệ thống phá dỡ thiết bị điện, linh kiện điện tử cụ thể:

Bảng 4. Thiết bị, máy móc của hệ thống phá vỡ thiết bị, linh kiện điện tử

|

STT |

Tên máy móc thiết bị |

Số lượng |

Thông số kỹ thuật |

Tình trạng thiết bị |

|

1 |

Bàn thao tác |

01 |

Kích thước: dài x rộng = 1.200 x 700 mm |

85% |

|

2 |

Máy cắt bo mạch |

01 |

Máy cắt bo mạch: Chiều rộng cắt tối đa: 30 mm Lưỡi dao: 01, bằng thép |

85% |

|

STT |

Tên máy móc thiết bị |

Số lượng |

Thông số kỹ thuật |

Tình trạng thiết bị |

|

3 |

Thiết bị phá dỡ thủ công, kìm, tuốc vít… |

|

Theo thực tế sản xuất |

85% |

(Nguồn: Công ty TNHH Môi trường ....... 2024)

Chất thải điện tử được thu gom, vận chuyển và đưa về khu xử lý chất thải nguy hại của công ty. Tại đây các chất thải điện tử như máy tính, màn hình ti vi, bản mạch điện tử… sẽ được các công nhân phá dỡ bằng máy cắt, khoan,… sau đó phân loại thành các nhóm sau:

- Nhóm 1: bảng mạch điện tử;

- Nhóm 2: nhựa (vỏ màn hình, vỏ dây điện) chuyển sang bộ phận thu hồi và bán lại cho đơn vị tái chế nhựa;

- Nhóm 3: thủy tinh bán lại cho đơn vị tái chế hoặc tái sử dụng;

- Nhóm 4: các chất thải khác không tái chế được sẽ được tiêu hủy trong lò đốt.

Đối với ti vi và màn hình máy tính CRT: ti vi, màn hình máy tính thu gom về được tháo dỡ bằng tay và phân tách riêng bóng đèn hình CRTs, bo mạch in, nhựa, sắt vụn. Nhựa chủ yếu là polystyrene chịu nén (HIP) và một phần nhỏ acrylonitrile butadiene styrene (ABS).

Hình 5. Sơ đồ quy trình hệ thống phá dỡ thiết bị, linh kiện điện tử

1.3.2.4.Hệ thống xử lý ắc quy chì công suất 150 kg/giờ

Ắc quy thải → tháo nắp → thu hồi dung dịch axit → máy cắt → thu hồi nhựa và bản cực.

Dung dịch axit sulfuric có độ pH nhỏ hơn 1, nồng độ axit dao động trong khoảng 10-25%, chiếm khoảng 0-25% khối lượng chất thải ắc quy (tùy thuộc vào quy cách bảo quản ắc quy tại nơi sử dụng trước khi thải) (đối với ắc quy ướt)

Tấm cực chì và các trụ cực bằng chì, chiếm khoảng 15-18% khối lượng chất thải ắc quy

Cao chì (các hợp chất dưới dạng chì sulfat, chì oxyt...), chiếm khoảng 50% khối lượng chất thải ắc quy

Nhựa phế thải (bao gồm vỏ bình và 1 phần vỏ bọc dây dẫn điện), chiếm khoảng 5-8% khối lượng ắc quy thải tùy thuộc chủng loại nhựa.

Hệ thống phá dỡ ắc quy chì thải có công suất thiết kế 150 kg/giờ.

Danh mục thiết bị đã đầu tư của hệ thống phá dỡ ắc quy chì thải cụ thể:

Bảng 5. Danh mục, thiết bị của hệ thống phá dỡ ắc quy chì thải

|

STT |

Tên máy móc thiết bị |

Số lượng |

Thông số kỹ thuật |

Tình trạng thiết bị |

|

1 |

Bàn thao tác |

01 |

Kích thước: dài x rộng x cao: 2.400 x 1.200 x 800 mm |

85% |

|

2 |

Hệ thống cắt ắc quy |

01 |

Máy cắt bình ắc quy: Chiều rộng cắt tối đa: 30 mm; Lưỡi dao: 01, bằng thép |

85% |

(Nguồn: Công ty TNHH Môi trường ..... 2024)

>>> XEM THÊM: Thuyết minh dự án đầu tư nhà máy sản xuất năng lượng điện mặt trời

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất nến thơm

- › Hồ sơ thẩm định phương án sử dụng đất

- › Mẫu đăng ký môi trường cấp xã năm 2025 và hướng dẫn thủ tục thực hiện

- › Báo cáo ĐMT dự án nhà máy sản xuất nhựa dân dụng

- › Báo cáo đề xuất cấp GPMT sản xuất khuôn, sản phẩm nhựa cao cấp

- › Báo cáo đề xuất cấp GPMT xưởng sản xuất hạt điều và may xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án sản xuất vải các loại

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bồn nhựa

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phụ tùng xe

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến, sản xuất các sản phẩm từ phế liệu

Gửi bình luận của bạn