Báo cáo đề xuất cấp GPMT sản xuất khuôn, sản phẩm nhựa cao cấp

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án sản xuất khuôn, sản phẩm nhựa cao cấp. Sản phẩm nhựa có độ chính xác cao: 80.000.000 chiếc/năm ~ 4.600 tấn/năm. Khuôn kim loại: 1.000 bộ/năm ~ 400 tấn/năm.

Ngày đăng: 21-11-2025

208 lượt xem

MỤC LỤC................................................................................... 1

DANH MỤC CÁC TỪ VIẾT TẮT.................................................. 4

DANH MỤC BẢNG...................................................................... 5

DANH MỤC HÌNH............................................................................. 6

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................. 7

1.1. Tên chủ dự án đầu tư..................................................................... 7

1.2. Tên, địa điểm, quy mô dự án đầu tư:.............................................. 7

1.2.1. Tên dự án đầu tư.......................................................................... 7

1.2.2. Địa điểm thực hiện dự án đầu tư.......................................................... 7

1.2.3. Cơ quan thẩm định thiết kế xây dựng............................................ 9

1.2.4. Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường...9

1.2.5. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)...9

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án.............................. 11

1.4. Nguyên liệu, nhiên liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án..21

1.4.1. Nguyên, nhiên liệu và hoá chất................................................................ 21

1.4.2. Điện năng, nước sạch............................................................................. 22

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 23

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường........ 24

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.............. 27

3.1.1. Thu gom, thoát nước mưa....................................................................... 27

3.1.2. Thu gom, thoát nước thải sinh hoạt............................................................. 29

3.1.3. Nước làm mát trong quá trình đúc (ép nhựa), cooling - pad.............. 31

3.2. Công trình, biện pháp xử lý bụi, khí thải......................................... 32

3.2.1. Bụi, khí thải từ hoạt động vận tải............................................................ 32

3.2.2. Hoạt động của phương tiện cá nhân của cán bộ công nhân viên....................... 33

3.2.3. Đối với bụi, khí thải phát sinh trong quá trình sản xuất................................... 33

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường................. 41

3.3.1. Chất thải rắn sinh hoạt.................................................................... 41

3.5. Biện pháp giảm thiểu tiếng ồn, độ rung.......................................................... 45

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường.................................. 45

3.6.1. Phòng ngừa sự cố đối với hệ thống thông gió............................................... 45

3.6.5. Sự cố bình áp lực của máy nén khí....................................................... 48

3.6.6. Sự cố do máy móc thiết bị sản xuất....................................................... 48

3.6.8. Sự cố đối với công trình thu thoát nước mưa, nước thải.......................... 49

3.6.9. Sự cố đối với các hệ thống xử lý bụi, khí thải............................................... 49

3.6.11. Sự cố rò rỉ, tràn đổ sơn, hóa chất, nhiên liệu............................................. 50

3.6.12. Sự cố ngộ độc thực phẩm........................................................................ 50

3.7.1. Các nội dung thay đổi........................................................................... 51

3.7.2. Đánh giá tác động đến môi trường từ việc thay đổi nội dung so với quyết định ĐTM...52

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG...... 54

4.1. Nội dung đề nghị cấp phép đối với nước thải........................................ 54

4.2. Nội dung đề nghị cấp phép đối với khí thải........................................... 54

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung........................ 55

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án.............. 56

5.1.1. Thời gian dự kiến vận hành thử nghiệm........................................................ 56

5.2. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật............. 56

5.3. Kinh phí thực hiện quan trắc môi trường hằng năm............................. 57

CHƯƠNG VI. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ............................... 58

PHỤ LỤC............................................................................. 59

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư:

Chủ đầu tư: Công ty TNHH Công nghệ chính xác ... Việt Nam

Địa chỉ: ...KCN Đồ Sơn, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng.

Người đại diện theo pháp luật của chủ dự án đầu tư: Ông ....

Chức vụ: Tổng Giám đốc

Giấy chứng nhận đăng ký kinh doanh mã số ... đăng ký lần đầu ngày 26/4/2019 do Sở Kế hoạch và đầu tư thành phố Hải Phòng cấp.

Giấy chứng nhận đăng ký đầu tư số.... chứng nhận lần đầu ngày 19/4/2019 và điều chỉnh lần thứ 2 ngày 20/01/2022 do Ban quản lý Khu kinh tế Hải Phòng cấp.

1.2.Tên, địa điểm, quy mô dự án đầu tư:

1.2.1.Tên dự án đầu tư

“Dự án sản xuất khuôn, sản phẩm nhựa cao cấp ”

1.2.2.Địa điểm thực hiện dự án đầu tư

Dự án có tổng diện tích 19.997,65 m2 tại KCN Đồ Sơn, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng. Các hướng tiếp giáp của Công ty như sau:

- Phía Đông Bắc: tiếp giáp với Công ty TNHH Fwuji Việt Nam

- Phía Đông Nam: tiếp giáp với đường nội bộ của KCN

- Phía Tây Nam: tiếp giáp với Công ty TNHH TianLong Việt Nam

- Phía Tây Bắc: tiếp giáp với các Công ty: Công ty TNHH C-Focus Việt Nam, Công ty TNHH Song Hoàng,....

Hình 1.1. Vị trí của Công ty

1.2.3.Cơ quan thẩm định thiết kế xây dựng

Ban quản lý khu kinh tế Hải Phòng.

1.2.4.Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường

Quyết định số 3231/QĐ-BQL ngày 04/10/2019 của Ban quản lý Khu kinh tế Hải Phòng phê duyệt Báo cáo đánh giá tác động môi trường “Dự án sản xuất khuôn, sản phẩm nhựa cao cấp Việt Nam – Giai đoạn 1”.

1.2.5.Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

- Dự án thuộc nhóm B lĩnh vực công nghiệp với tổng mức đầu tư là 139.800.000.000 đồng.

- Các hạng mục công trình của dự án:

Bảng 1.1. Thống kê các hạng mục công trình của dự án

|

Stt |

Tên hạng mục |

Số tầng |

Diện tích (m2) |

Ghi chú |

|

1 |

Nhà xưởng sản xuất + nhà văn phòng |

2 |

4.052,97 |

- Các hạng mục công trình đã được xây dựng theo Quyết định số 3231/QĐ-BQL ngày 04/10/2019. |

|

2 |

Nhà nghỉ - nhà ăn ca |

3 |

357 |

|

|

3 |

Trạm điện – Nhà để máy phát |

1 |

72,34 |

|

|

4 |

Nhà bảo vệ |

1 |

21,79 |

|

|

5 |

Trạm bơm cứu hoả |

1 |

50,73 |

|

|

6 |

Bể nước phong thuỷ |

|

8,19 |

|

|

7 |

Cổng ra vào |

|

15,25 m |

|

|

8 |

Biển hiệu Công ty |

|

6,62 m |

|

|

9 |

Vườn hoa, cây xanh |

|

4.123,24 |

|

|

10 |

Sân đường bê tông |

|

4.952,97 |

|

|

11 |

Hệ thống tường rào |

|

541 m |

|

|

12 |

Nhà để rác + Kho hoá chất |

|

139,9 |

|

|

13 |

Đất dự trữ (giai đoạn 2) |

|

5.046,74 |

Chưa xây dựng |

|

14 |

Nhà để xe |

|

297 |

Xây dựng mới (bổ sung) |

|

15 |

Nhà kho nguyên liệu |

|

497,91 |

|

|

Tổng |

|

19.997,65 |

|

|

Các hạng mục công trình phụ trợ của dự án:

Bảng 1.2. Danh mục các công trình phụ trợ

|

Stt |

Hạng mục công trình |

Các thông số cơ bản |

|

1 |

Hệ thống cấp nước |

- Nguồn cung cấp: KCN Đồ Sơn |

|

|

|

- Đường ống cấp nước vào bể chứa nước HDPE DN8 D90, cấp nước lên các công trình D63, D25 |

|

2 |

Hệ thống cấp điện và chiếu sáng |

|

|

3 |

Hệ thống chống sét |

- Hệ thống chống sét tia tiên đạo |

|

4 |

Hệ thống PCCC |

|

Các hạng mục công trình bảo vệ môi trường của dự án:

Bảng 1.3. Danh mục các công trình xử lý chất thải và bảo vệ môi trường

|

Stt |

Hạng mục công trình |

Các thông số theo phê duyệt Báo cáo ĐTM |

Ghi chú |

|||||

|

|

|

Thoát nước mưa mái |

- Đường ống thoát nước |

|

||||

|

|

Hệ |

D110 |

|

|||||

|

|

|

|||||||

|

1 |

thống thoát |

Thoát nước mưa sân, đường |

- Cống thoát nước mặt D300 và D600 |

|

||||

|

|

nước |

|

||||||

|

Thoát nước thải |

- Đường kính cống thoát |

|||||||

|

|

|

nước bẩn PVC D200 |

|

|||||

|

2 |

Bể tự hoại 3 ngăn |

Gồm 04 bể với tổng thể |

|

|||||

|

tích là 35 m3 |

|

|||||||

|

3 |

Bể tách mỡ |

Thể tích 1 m3 |

Không thay đổi |

|||||

|

4 |

Kho chứa |

rác |

thải |

công |

Diện tích 76 m2 |

|

||

|

nghiệp |

|

|

|

|

||||

|

5 |

Kho chứa CTNH |

Diện tích 22 m2 |

|

|||||

|

6 |

Kho chứa hoá chất |

Diện tích 22 m2 |

|

|||||

|

|

|

Bố trí tại khu vực nhà để |

|

|||||

|

7 |

Khu vực tạm chứa rác thải sinh hoạt trước khi thu gom |

rác (cạnh kho hoá chất), kích thước dài x rộng = |

|

|||||

|

|

|

4,963m x 4,28m |

|

|||||

|

|

||||||||

Hình 1.2. Sơ đồ tổng mặt bằng của dự án (đính kèm bản vẽ)

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án

1.3.1.Công suất của dự án đầu tư

Quy mô, công suất theo Quyết định phê duyệt Báo cáo đánh giá tác động môi trường “Dự án sản xuất khuôn, sản phẩm nhựa cao cấp” số 3231/QĐ-BQL ngày 04/10/2019 của Ban quản lý Khu kinh tế Hải Phòng như sau:

- Sản phẩm nhựa có độ chính xác cao: 80.000.000 chiếc/năm ~ 4.600 tấn/năm

- Khuôn kim loại: 1.000 bộ/năm ~ 400 tấn/năm

- Gia công lắp ráp sản phẩm điện tử: 50.000.000 bộ/năm ~ 1.000 tấn/năm.

1.3.2.Công nghệ sản xuất

1.3.2.1.Quy trình sản xuất sản phẩm nhựa có độ chính xác cao

*Sơ đồ công nghệ:

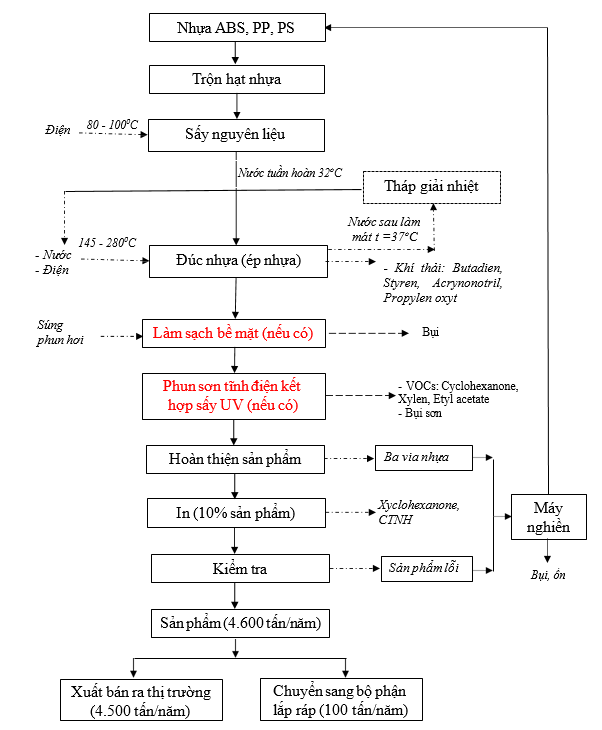

Hình 1.3. Quy trình sản xuất sản phẩm nhựa có độ chính xác cao

*Thuyết minh quy trình:

Nguyên liệu sản xuất: gồm các loại nhựa ABS, PP, PS,... nguyên sinh (tuỳ từng sản phẩm mà hạt nhựa sử dụng có thể là một trong số các loại nhựa trên). Nguyên liệu được nhập từ Trung Quốc hoặc thị trường trong nước. Sau khi nhập về, các nguyên liệu này được đưa qua quá trình kiểm tra theo hình thức kiểm tra xác suất để kiểm tra các thông số như: kiểm tra ngoại quan, độ ẩm của hạt nhựa. Các nguyên liệu lỗi bị loại ra khỏi quá trình kiểm tra sẽ được xuất trả lại đơn vị cung cấp. Nguyên liệu đạt yêu cầu sẽ được đưa sang bộ phận sản xuất.

Quá trình trộn hạt nhựa: Tại bộ phận sản xuất, hạt nhựa được đưa vào máy trộn để trộn hạt nhựa nguyên sinh với hạt nhựa tái sử dụng (tỷ lệ hạt nhựa tái sử dụng không quá 3% lượng hạt nhựa nguyên sinh), bột màu và chất khuếch tán để tạo màu sắc và độ bóng cho sản phẩm. Thời gian trộn là 1-6 tiếng tuỳ từng loại hạt nhựa. Đồng thời, trong quá trình này, hạt nhựa cũng được gia nhiệt đến nhiệt độ 80-100oC để loại bỏ bớt độ ẩm có trong nhựa.

Quá trình đúc nhựa (ép nhựa): Nguyên liệu được chuyển vào máy đúc dưới dạng rắn, tại buồng đúc nhiệt độ khoảng 145-280oC tuỳ vào loại hạt nhựa đầu vào. Với nhiệt độ như vậy, nguyên liệu chuyển từ trạng thái rắn sang trạng thái dẻo. Nguyên lý hoạt động của thiết bị đúc nhựa như sau:

+ Nguyên liệu được nạp vào xilanh qua phễu. Xilanh này được bao quanh bởi các bộ phận gia nhiệt làm hoá dẻo nhựa. Do nhà máy sử dụng nhiều loại nhựa có nhiệt độ gia nhiệt khác nhau. Vì vậy để đảm bảo ngưỡng nhiệt độ gia nhiệt, cơ sở sẽ điều chỉnh mức nhiệt độ phù hợp với từng loại nhựa thông qua bộ phận cảm biến nhiệt. Nhiệt độ cài đặt cho thiết bị nằm trong khoảng nhiệt độ nóng chảy của từng loại nhựa. Khoảng nhiệt độ nóng chảy của từng loại nhựa như sau: Nhựa ABS: 200-280oC; Nhựa PP: 180-260oC; Nhựa PS: 70-210oC

+ Trong xilanh có lắp 1 vít đẩy xoay chiều, chất dẻo sẽ chảy lên vít, dưới điều kiện gia nhiệt, nhựa sẽ trở thành dạng lỏng và di chuyển về phía trước tới đầu vít. Đồng thời, dưới áp lực xilanh thuỷ lực phun, nhựa lỏng được phun vào khoang định hình theo các mẫu khuôn được lắp đặt sẵn.

+ Bán thành phẩm ở trong khoang định hình được làm mát gián tiếp bằng nước để cố định bán thành sản phẩm ở dạng rắn. Tiếp theo, cánh tay robot có nhiệm vụ gắp bán thành phẩm ra khỏi khuôn và để vào băng tải ra khỏi máy đúc. Nước làm mát được chạy trong lòng khuôn dẫn. Sau quá trình làm nguội sản phẩm, nước đi ra có nhiệt độ cao khoảng 37oC được dẫn bề hồ chứa PCCC của Công ty. Tại đây có bố trí tháp giải nhiệt Liangchi để duy trì nước trong bể PCCC tương ứng với nhiệt độ môi trường khoảng 32oC. Nước từ bể PCCC tiếp tục được bơm tuần hoàn trở lại quá trình làm mát tiếp theo. Phần nước hao hụt do bay hơi, thất thoát được cấp bổ sung từ hệ thống nước sạch của KCN. Phần bavia tự động cắt trong khuôn được theo băng chuyền đi ra ngoài và thu gom đưa lại máy nghiền và tái sử dụng.

Quá trình làm sạch bề mặt: Các bán thành phẩm nhựa sau khi ra khỏi máy đúc được công nhân sử dụng súng bắn phun hơi vào các khe, kẽ nhằm làm sạch bề mặt hạn chế việc các bụi bẩn hay mạt, ba via nhựa còn bám dính trên bề mặt.

Quá trình phun sơn tĩnh điện kết hợp sấy UV (áp dụng đối với tuỳ từng đơn hàng sản xuất: chiếm khoảng 30% sản phẩm): Sau khi làm sạch bề mặt, các bán thành phẩm này được băng tải đưa vào 2 phòng phun sơn tĩnh điện kết hợp sấy UV. Hệ thống chạy bằng điện. Tuỳ thuộc vào kích thước bán thành phẩm cần phun sơn, loại sản phẩm khách hàng yêu cầu sẽ đưa vào phòng phun sơn thủ công hay phòng phun sơn tự động.

+ Phun sơn thủ công: Công nhân đứng bên trong buồng phun sơn dạng khép kín và sử dụng súng phun đã được điều chỉnh để phun mặt trước và mặt sau của bán thành phẩm. Bán thành phẩm sau phun tiếp tục theo băng chuyền vào buồng sấy UV để đảm bảo sơn khô, bền, đẹp, mịn, nhiệt độ sấy khoảng 70oC, thời gian khoảng 15-20 phút. Buồng phun sơn và buồng sấy UV đều được lắp đặt kín, có hệ thống chụp hút hơi sơn, bụi sơn ra ngoài hệ thống xử lý. Công nhân tham gia quá trình sơn đều được trang bị đầy đủ thiết bị bảo hộ lao động.

+ Phun sơn tự động: sử dụng súng phun robot và hệ thống điều khiển phun trong buồng kín theo cài đặt. Bán thành phẩm theo băng chuyền đi vào khu vực cần phun sơn, súng phun robot sẽ tiến hành phun các mặt của bán thành phẩm. Bán thành phẩm sau phun tiếp tục theo băng chuyền vào buồng sấy UV để đảm bảo sơn khô, bền, đẹp, mịn, nhiệt độ sấy khoảng 70oC, thời gian khoảng 15-20 phút. Buồng phun sơn và buồng sấy UV đều được lắp đặt kín, có hệ thống chụp hút hơi sơn, bụi sơn ra ngoài hệ thống xử lý trước khi xả thải ra ngoài môi trường.

Công đoạn hoàn thiện sản phẩm: Sau quá trình sấy, sản phẩm theo băng chuyền đi ra ngoài, công nhân kiểm tra hình ảnh, màu sơn và cắt bỏ các bavia thừa bằng các dao cắt. Các bavia nhựa thừa và một số sản phẩm lỗi sẽ được thu gom và xử lý cùng với các chất thải công nghiệp phát sinh trong quá trình hoạt động của công ty.

h.Công đoạn in:

Tuỳ theo yêu cầu của sản phẩm có một số chi tiết được đem đi in mẫu mã, chữ, logo… Tỷ lệ bán thành phẩm cần in chiếm khoảng 10% tổng sản phẩm của nhà máy.

Công nghệ in được áp dụng tại nhà máy là công nghệ in lưới. Mực in sẽ được bơm lên trên khung in và áp khung in vào vật cần in rồi sử dụng dao gạt mực để dàn đều mực, mực sẽ qua khung in và tạo hình trên sản phẩm cần in. Khung in sử dụng cho Nhà máy là do khách hàng cung cấp, sau mỗi lần in, các khung này sẽ được làm sạch bằng cách sử dụng giẻ lau có thấm cồn Etanol để lau. Giẻ lau sau sử dụng, khung in khi không còn sử dụng nữa sẽ được loại bỏ và xử lý cùng CTNH của Nhà máy.

i.Công đoạn kiểm tra:

Sau đó, sản phẩm được kiểm tra về kích thước, độ bóng, độ đồng màu, khối lượng sản phẩm, độ cứng,... Các sản phẩm được kiểm tra bằng mắt thường và các dụng cụ đo chuyên dụng như thước đo chiều dài, cân trọng lượng...

Sản phẩm đạt yêu cầu sẽ được đóng gói và một phần chuyển đến nhà kho để làm nguyên liệu cho các quy trình lắp ráp tại nhà máy, phần còn lại được xuất bán cho khách hàng. Các sản phẩm không đạt yêu cầu bị loại ra khỏi quá trình kiểm tra được thu gom cùng các chất thải công nghiệp của Nhà máy. Tỷ lệ thải bỏ ba via, sản phẩm lỗi, hỏng không có khả năng tái sử dụng chiếm khoảng 0,5% tổng lượng nguyên liệu đầu vào.

- Công đoạn tái chế nhựa: Các loại babia thải bỏ ra trong quá trình sản xuất ép nhựa được thu gom đưa vào máy nghiền nhựa thành các hạt nhựa có kích thước khoảng 2-3 mm để tái sử dụng.

1.3.2.2.Quy trình sản xuất khuôn kim loại

*Sơ đồ công nghệ:

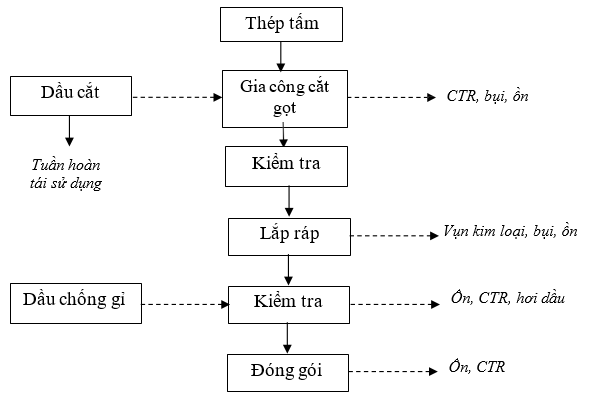

Hình 1.4. Quy trình sản xuất khuôn

*Thuyết minh quy trình:

Bước 1: Chuẩn bị nguyên liệu: Nguyên vật liệu đầu vào là thép tấm có kích thước phù hợp với kích thước của sản phẩm, loại lớn nhất có kích thước là (0,5 x 0,5 x 1,2)m được nhập từ Trung Quốc hoặc mua tại thị trường trong nước. Các nguyên liệu này đều được kiểm tra chất lượng ngay tại nhà máy của đơn vị cung cấp.

Bước 2: Gia công cắt gọt: Tấm thép được gia công thành hình dạng kích thước, khoan lỗ, tạo ren, xẻ rãnh... theo bản vẽ chi tiết bằng các máy CNC được điều khiển bằng máy tính. Đây là công cụ gia công kim loại tinh tế có thể tạo ra những chi tiết phức tạp theo yêu cầu của công nghệ hiện đại với sự chính xác đến 100%. Máy CNC có thể đưa mũi khoan và lưỡi cắt đến tất cả các bề mặt sản phẩm với tỷ lệ chính xác tuyệt đối khi đã lập trình. Quá trình gia công cắt gọt bao gồm nhiều công đoạn nhỏ:

+ Gia công cắt: để cắt khối thép thành các khối có kích thước theo yêu cầu sản xuất. Máy cắt sử dụng lưỡi cưa để phá khối kim loại.

+ Gia công khoan: dùng để khoan lỗ trên bề mặt khối kim loại để phục vụ cho quá trình doa.

+ Gia công doa: Dùng chủ yếu để khoét mở rộng các lỗ (bề mặt trụ) bằng dao tiện.

+ Gia công bằng máy xung điện: Nguyên tắc của phương pháp này là bắn phá chi tiết để tách vật liệu bằng nguồn năng lượng nhiệt rất lớn được sinh ra khi cho hai điện cực tiến gần nhau. Trong hai điện cực này, một đóng vai trò là dao và một đóng vai trò là phôi trong quá trình gia công để bóc đi một lớp kim loại.

+ Gia công tiện, phay, mài để tạo chi tiết hoàn chỉnh: Trong quá trình gia công tiện, phay, bào có sử dụng dầu để làm mát, trơn các phần gia công để tạo ra độ mịn, đẹp. Dầu cắt được cấp phun vào vùng cắt với áp suất và vận tốc cao nhờ vào một bơm cấp có áp suất lớn, dòng chảy được phun từ mọi phía có khả năng đến tất cả các vị trí trong vùng cắt nên khả năng làm mát và bôi trơn vùng cắt tốt. Tác dụng của dầu cắt là làm mát và bôi trơn vị trí kim loại được gia công, đồng thời nó cũng có những tác dụng làm sạch những mảnh vụn kim loại xuất hiện trong quá trình gia công khỏi bề mặt chi tiết, làm tăng tuổi thọ của dao,. Dầu sau khi làm mát sản phẩm sẽ được dẫn vào thùng chứa. Phía trên thùng chứa có đặt tấm lưới lọc bằng thép để giữ lại phoi, mạt kim loại, phần dầu chứa trong thùng được bơm tuần hoàn tái sử dụng và không thải ra môi trường mà chỉ bổ sung lượng dầu hao hụt trong quá trình sử dụng. Lượng dầu bổ sung cho mỗi máy là 6 kg/năm. Khối lượng chất thải rắn (phoi thép thải lẫn dầu) cần loại bỏ trong quá trình này được thu gom và xử lý cùng với các CTNH phát sinh trong quá tình hoạt động.

Bước 3: Kiểm tra: Sản phẩm sau khi gia công sẽ được đưa sang kiểm tra về kích thước sản phẩm, kích thước các chi tiết trên sản phẩm, Quá trình kiểm tra được thực hiện bằng máy. Các sản phẩm không đạt yêu cầu sẽ được chỉnh sửa hoặc loại bỏ khỏi quá trình sản xuất.

Bước 4: Lắp ráp: Các chi tiết sau đó được lắp ráp lại với nhau bằng các bu lông để tạo thành khuôn hoàn chỉnh. Trong quá trình lắp ráp nếu các chi tiết còn chưa ăn khớp với nhau sẽ tiến hành sửa chữa bằng cách gọt, mài để đảm bảo chất lượng.

Bước 5: Kiểm tra: Sau khi chế tạo xong, các sản phẩm sẽ được kiểm tra về kích thước của sản phẩm. Các sản phẩm không đạt yêu cầu sẽ được đưa về các quy trình trước để chỉnh sửa lại, nếu không chỉnh sửa được sẽ được xử lý cùng chất thải của Nhà máy. Sau khi kiểm tra sản phẩm đạt yêu cầu sẽ được bôi lớp dầu chống gỉ lên bề mặt khuôn để bảo quản sản phẩm.

Bước 6: Đóng gói và lưu kho: Sản phẩm sau khi hoàn thiện sẽ được đóng gói và lưu kho: Một phần sản phẩm (khoảng 90%) được sử dụng để phục vụ quá trình sản xuất nhựa của Nhà máy, phần còn lại được xuất bán cho khách hàng (khoảng 10%).

1.3.2.3.Quy trình lắp ráp sản phẩm điện tử

*Sơ đồ công nghệ:

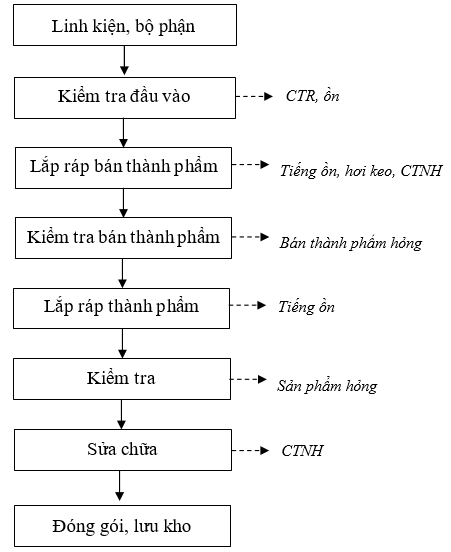

Hình 1.5. Quy trình lắp ráp sản phẩm điện tử

*Thuyết minh quy trình: Các sản phẩm điện tử được lắp ráp tại nhà máy bao gồm: tai nghe, củ sạc điện thoại, USB, chuột máy tính, Catrige máy in (không bao gồm đổ mực) hoặc các sản phẩm khác theo đơn đặt hàng. Quy trình lắp ráp các sản phẩm này như sau:

Linh kiện, bộ phận đầu vào của sản phẩm điện tử là vỏ nhựa và các phụ kiện.

+ Bán thành phẩm nhựa: là sản phẩm của quá trình sản xuất các sản phẩm nhựa chính xác của Nhà máy.

+ Các phụ kiện (linh kiện điện, linh kiện điện tử, ốc vít,...) được nhập khẩu từ nước ngoài hoặc mua tại các doanh nghiệp trong nước đạt tiêu chuẩn và uy tín theo đúng chủng loại, số lượng, thông số kỹ thuật theo yêu cầu. Thiết bị, linh kiện nhập về đưa qua phòng kiểm định chất lượng nhằm kiểm tra lại các thông số kỹ thuật, các linh kiện này được kiểm tra xác suất (khoảng 10% lượng linh kiện nhập về), nếu không đạt yêu cầu sẽ được loại bỏ và chuyển lại cho đơn vị sản xuất theo hợp đồng đã ký kết.

Bước 2: Lắp ráp bán thành phẩm: Các linh kiện nhập về được lắp ráp với nhau thành các cụm chi tiết. Quá trình lắp ráp hoàn toàn thủ công và sử dụng các khớp nối hoặc ốc vít để liên kết với nhau. Chỉ có một số chi tiết nhỏ trong sản phẩm tai nghe sử dụng keo để kết dính (số lượng sản phẩm cần dùng keo để kết dính chiếm số lượng rất nhỏ khoảng 1% tổng lượng sản phẩm của Nhà máy).

Bước 3: Kiểm tra bán thành phẩm: Các cụm chi tiết sau khi được lắp ráp sẽ được kiểm tra về công năng, kiểm tra ngoại quan. Quá trình kiểm tra được thực hiện bằng máy. Bán thành phẩm không đạt yêu cầu sẽ được đưa sang quá trình sửa chữa, nếu không sửa chữa được sẽ được loại bỏ khỏi quá trình sản xuất. Bán thành phẩm đạt yêu cầu được chuyển sang công đoạn lắp ráp thành phẩm.

Bước 4: Lắp ráp thành phẩm: Các cụm chi tiết đạt yêu cầu được đưa sang công đoạn lắp ráp thành phẩm. Các cụm này được lắp ráp với nhau bằng các khớp nối hoặc ốc vít (trong quá trình lắp ráp thành phẩm không sử dụng keo hoặc bất cứ chất kết dính nào) để tạo thành thành phẩm.

Bước 5: Kiểm tra thành phẩm: Công đoạn cuối cùng của lắp ráp sản phẩm điện tử đó là kiểm tra tổng thể để chạy thử và đo lại tất cả các thông số xem đạt được tiêu chuẩn hay không, nếu chưa đạt các thiết bị sẽ được quay lại quá trình lắp ráp thành phẩm để sửa chữa. Toàn bộ các sản phẩm đã đạt chất lượng, tiêu chuẩn sẽ được đóng gói, bảo quản và vận chuyển đến khách hàng.

Bước 6: Sửa chữa sản phẩm hỏng: Các sản phẩm loại ra từ quá trình kiểm tra được chuyển về các bộ phận lắp ráp ban đầu để sửa chữa lại. Sản phẩm sửa chữa được sẽ được đưa sang bộ phận đóng gói. Sản phẩm không sửa chữa được sẽ tháo rời các bộ phận, phân loại và thu gom, tập kết kho chứa, thuê đơn vị xử lý theo quy định.

Bước 7: Đóng gói: Sản phẩm đạt yêu cầu sẽ được dán tem phân loại và đóng gói, lưu kho.

1.3.2.4.Danh mục máy móc, thiết bị

Bảng 1.4. Danh mục máy móc thiết bị phục vụ sản xuất

|

Stt |

Tên thiết bị |

Đơn vị |

Số lượng |

|

I |

Dây chuyền sản xuất sản phẩm nhựa cao cấp |

||

|

1 |

Máy đúc nhựa |

Chiếc |

30 |

|

2 |

Máy trộn + sấy hạt nhựa |

Chiếc |

02 |

|

3 |

Máy in lưới |

Chiếc |

05 |

|

4 |

Thiết bị giải nhiệt nước |

Chiếc |

01 |

|

5 |

Máy nghiền nhựa |

Chiếc |

04 |

|

6 |

Dây chuyền phun sơn tĩnh điện kết hợp sấy UV |

Chuyền |

02 |

|

II |

Dây chuyền sản xuất khuôn |

||

|

1 |

Máy tiện CNC |

Chiếc |

20 |

|

2 |

Máy cưa |

Chiếc |

01 |

|

3 |

Máy doa |

Chiếc |

01 |

|

4 |

Máy khoan |

Chiếc |

05 |

|

5 |

Máy cắt |

Chiếc |

05 |

|

6 |

Máy mài |

Chiếc |

05 |

|

7 |

Máy gia công xung điện |

Chiếc |

02 |

|

8 |

Thiết bị kiểm tra tính năng sản phẩm |

Chiếc |

02 |

|

III |

Dây chuyền lắp ráp thiết bị điện tử |

||

|

1 |

Băng chuyền |

Chiếc |

02 |

|

2 |

Máy kiểm tra |

Chiếc |

30 |

|

3 |

Máy vặn ốc vít |

Chiếc |

32 |

|

4 |

Bàn chuyển bán thành phẩm |

Chiếc |

24 |

|

5 |

Bàn bảo quản |

Chiếc |

04 |

|

IV |

Các máy móc khác |

||

|

1 |

Máy nén khí |

Chiếc |

3 |

|

2 |

Xe nâng hàng |

Chiếc |

3 |

|

3 |

Cẩu trục |

Chiếc |

2 |

1.3.3.Sản phẩm của dự án đầu tư

*Sản phẩm:

Sản phẩm nhựa có độ chính xác cao: 80.000.000 chiếc/năm ~ 4.600 tấn/năm (đã trừ đi 100 tấn chuyển sang công đoạn gia công lắp ráp các sản phẩm điện tử)

Khuôn kim loại: 1.000 bộ/năm ~ 400 tấn/năm

Gia công lắp ráp sản phẩm điện tử: 50.000.000 bộ/năm ~ 1.000 tấn/năm.

1.4.Nguyên liệu, nhiên liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án

1.4.1.Nguyên, nhiên liệu và hoá chất

Bảng 1.5. Nhu cầu nguyên liệu đầu vào và hoá chất sử dụng

|

Stt |

Nguyên liệu |

Đơn vị |

Số lượng |

Ghi chú |

|

I |

Nguyên liệu sản xuất sản phẩm nhựa cao cấp |

|||

|

1 |

Hạt nhựa (ABS, PS, PP) |

Tấn/năm |

4.735 |

Tạo sản phẩm |

|

2 |

Bột màu |

Tấn/năm |

6 |

Tạo màu cho nhựa |

|

3 |

Chất khuếch tán |

Tấn/năm |

1 |

Tạo độ bóng cho sản phẩm, chống dính khuôn |

|

4 |

Mực in |

Tấn/năm |

0,25 |

In trên sản phẩm |

|

5 |

Khung in |

Tấn/năm |

0,15 |

Bộ phận in |

|

6 |

Cồn Etanol |

Tấn/năm |

0,04 |

Làm sạch khung in |

|

7 |

Sơn |

Tấn/năm |

5 |

+ Acrylic resin: 35-45% + Dimethicone: 0-5% + 2-Butoxythanol: 5-10% + Cyclohexanone: 1-3% + Xylene: 10-15% + Ethyl acetate: 2-5% + Di-isononyl-cyclohexane- 1,2-dicarboxylate: 0-5% + Chất phụ gia: ~12% |

|

8 |

Chất pha loãng |

Tấn/năm |

10 |

- Thành phần: + Sec-butyl: 35% + Cyclohexanone: 25% + Methylal: 40% |

|

II |

Nguyên liệu sản xuất khuôn kim loại |

|

||

|

1 |

Thép tấm |

Tấn/năm |

425 |

Tạo sản phẩm |

|

2 |

Bulong, đai ốc |

Tấn/năm |

25 |

Ghép các chi tiết |

|

3 |

Dầu cắt |

Tấn/năm |

0,066 |

Phun vào dao cắt để làm mát, bôi trơn vị trí cần gia công |

|

4 |

Dầu chống gỉ |

Tấn/năm |

0,05 |

Bảo quản sản phẩm |

|

III |

Nguyên liệu để lắp ráp thiết bị điện tử |

|

||

|

1 |

Linh kiện nhựa |

Tấn/năm |

100 |

Tạo lớp vỏ sản phẩm được lấy từ quá trình sản xuất các sản phẩm nhựa cao cấp từ công |

|

|

|

|

|

đoạn trên |

|

2 |

Phụ kiện (linh kiện điện, linh kiện điện tử, ốc vít,…) |

Tấn/năm |

920 |

Các chi tiết cấu thành của sản phẩm |

|

3 |

Keo |

Tấn/năm |

0,01 |

Kết dính các chi tiết |

|

Tổng |

Tấn/năm |

6.128 |

Đã trừ đi 100 tấn linh kiện nhựa được lấy từ quá trình sản xuất các sản phẩm nhựa cao cấp từ công đoạn trên |

|

1.4.2.Điện năng, nước sạch

*Nhu cầu sử dụng:

Bảng 1.6. Nhu cầu điện nước phục vụ dự án

|

Stt |

Hạng mục |

Đơn vị |

Khối lượng/năm |

Nguồn cung cấp |

|

1 |

Điện |

kWh |

6.000.000 |

KCN Đồ Sơn |

|

2 |

Nước: |

m3 |

5.304 |

|

|

- Nước sinh hoạt |

m3 |

4.368 |

||

|

- Nước sản xuất |

m3 |

936 |

||

|

3 |

Gas (cho hoạt động nấu ăn) |

kg |

2.880 |

Đại lý gas khu vực |

*Tính toán lượng nước sử dụng, cụ thể:

Nước cấp cho sinh hoạt: Theo QCVN 01:2021/BXD, định mức nước cấp sinh hoạt của mỗi người là 45 lít/người/ca ~ 0,045 m3/người/ngày (tính cho 1 ca làm việc 8h/ngày). Nước cấp cho ăn ca 25 lít/người/bữa ăn ~ 0,025 m3/người/ngày/bữa ăn ca. Với số lượng công nhân viên của Nhà máy là 200 người thì lượng nước dùng cho mục đích sinh hoạt là: 200 người x 0,07m3/người/ngày = 14 m3/ngày = 4.368 m3/năm.

Nước cấp cho sản xuất: Trong quá trình sản xuất, nước cấp cho hệ thống làm mát quá trình ép nhựa, nước cấp cho hệ thống điều hoà cooling - pad. Quá trình làm mát khuôn trong máy ép nhựa, quá trình nước cấp cho hệ thống cooling - pad được bơm trực tiếp từ bể PCCC. Công ty bố trí 1 tháp Liang Chi để bơm làm mát liên tục quá trình làm mát. Nước từ quá trình làm mát các thiết bị được bơm về bể PCCC, sau đó lại bơm tuần hoàn lại quá trình sản xuất. Lượng nước hao hụt được cấp bổ sung từ nguồn nước cấp của Công ty. Lượng nước cần bổ sung cho lượng thất thoát (do bay hơi) khoảng 3m3/ngày ~936 m3/năm.

Nước dự phòng cho công tác PCCC: được chứa tại bể chứa có dung tích 100 m3 và phân phối đến các đường ống dự trữ, họng chữa cháy tại nhà máy.

>>> XEM THÊM: Dự án đầu tư nhà máy xử lý rác thải sinh hoạt và rác thải nguy hại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo ĐTM dự án phát triển thủy sản bền vững

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất nến thơm

- › Hồ sơ thẩm định phương án sử dụng đất

- › Mẫu đăng ký môi trường cấp xã năm 2025 và hướng dẫn thủ tục thực hiện

- › Báo cáo ĐMT dự án nhà máy sản xuất nhựa dân dụng

- › Báo cáo đề xuất cấp GPMT nhà máy tái chế nhớt thải

- › Báo cáo đề xuất cấp GPMT xưởng sản xuất hạt điều và may xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án sản xuất vải các loại

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bồn nhựa

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phụ tùng xe

Gửi bình luận của bạn