Báo cáo đề xuất cấp GPMT nhà máy sản xuất bồn nhựa

Báo cáo đề xuất cấp GPMT nhà máy sản xuất bồn bể, thiết bị lắp đặt bằng nhựa: 200 sản phẩm/năm. Xử lý và gia công tráng phủ kim loại công suất: 500 tấn sản phẩm/năm.

Ngày đăng: 17-11-2025

115 lượt xem

CHƯƠNG 1: THÔNG TIN CHUNG VỀ DỰ ÁN................................... 6

1.1. Tên chủ Dự án đầu tư............................................................... 6

1.2. Tên dự án đầu tư..................................................................... 6

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư............ 8

1.3.1. Công suất hoạt động của dự án đầu tư.............................. 8

1.3.2. Công nghệ sản xuất của dự án đầu tư.......................... 8

1.3.3. Sản phẩm của Dự án đầu tư......................................... 21

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng.... 21

1.4.1. Nhu cầu nguyên, nhiên liệu sử dụng của dự án....................... 21

1.4.2. Nhu cầu điện, nước sử dụng của dự án.......................................... 23

1.5. Các thông tin khác liên quan đến dự án đầu tư.................... 30

1.5.1. Các hạng mục công trình của dự án đầu tư.................. 30

1.5.2. Danh mục máy móc........................................................ 34

1.5.3. Tiến độ thực hiện dự án................................................ 35

CHƯƠNG 2: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 37

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 37

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường....... 37

2.2.1. Hiện trạng hoạt động và quản lý môi trường KCN Hòa Xá:........ 37

2.2.2. Đánh giá khả năng tiếp nhận chất thải của KCN Hòa Xá........ 38

CHƯƠNG 3: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ..... 41

CHƯƠNG 4: ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG..... 42

4.1. Đánh giá, dự báo tác động môi trường............................... 42

4.1.1. Đánh giá, dự báo các tác động giai đoạn thi công lắp đặt máy móc, thiết bị phục vụ hoạt động của dự án............ 42

4.1.1.1. Đánh giá, dự báo các tác động của các nguồn liên quan đến chất thải........ 44

4.1.1.2. Đánh giá, dự báo các tác động của các nguồn không liên quan đến chất thải..52

4.1.1.3. Dự báo những rủi ro, sự cố môi trường trong giai đoạn lắp đặt máy móc.... 53

4.1.2. Đánh giá, dự báo các tác động trong giai đoạn vận hành của Dự án........... 53

4.1.1.1. Đánh giá, dự báo các tác động của các nguồn liên quan đến chất thải........ 55

4.2. Đề xuất các công trình, biện pháp bảo vệ môi trường................................ 74

4.2.1. Đề xuất các công trình bảo vệ môi trường trong giai đoạn thi công lắp đặt máy móc dự án...74

4.2.2. Đề xuất các công trình bảo vệ môi trường trong giai đoạn Dự án đi vào vận hành...... 77

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường.................... 112

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo......... 114

CHƯƠNG 5: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............. 116

5.1. Nội dung đề nghị cấp giấy phép môi trường đối với nước thải...................... 116

5.2. Nội dung đề nghị cấp giấy phép môi trường đối với khí thải........................ 117

5.3. Nội dung đề nghị cấp giấy phép môi trường đối với tiếng ồn, độ rung..... 118

CHƯƠNG 6: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN..... 119

CHƯƠNG 1: THÔNG TIN CHUNG VỀ DỰ ÁN

1.1. Tên chủ Dự án đầu tư:

Công ty TNHH kỹ thuật ...

- Địa chỉ trụ sở chính: ...KCN Hòa Xá (Thuê xưởng của Công Ty TNHH Thương Mại Vận Tải Phong Linh), phường Thành Nam, tỉnh Ninh Bình.

- Điện Thoại: ....

- Người đại diện: ... - Chức vụ: Giám đốc

- Giấy chứng nhận đăng ký doanh nghiệp mã số doanh nghiệp ....... do Phòng Quản lý doanh nghiệp – Sở Tài Chính tỉnh Nam Định cấp lần đầu ngày 07 tháng 3 năm 2025.

- Giấy chứng nhận đăng ký đầu tư mã số dự án ...., chứng nhận lần đầu ngày 23/10/2025, do Ban Quản lý khu kinh tế và các KCN tỉnh Ninh Bình cấp.

1.2. Tên dự án đầu tư

Dự án “nhà máy sản xuất bồn nhựa”

Địa điểm thực hiện dự án đầu tư: Công ty thuê lại xưởng của Công ty TNHH Thương Mại Vận Tải Phong Linh tại ....KCN Hòa Xá, phường Thành Nam, tỉnh Ninh Bình (Lô B1, đường D3, KCN Hòa Xá, phường Mỹ Xá, thành phố Nam Định, tỉnh Nam Định cũ).

Các vị trí tiếp giáp của dự án như sau:

- Phía Tây giáp đường D3 nội bộ KCN

- Phía Nam giáp công ty TNHH Nam Định Katoh.

- Phía Bắc giáp Công ty CP Liên doanh Việt Thái.

- Phía Đông giáp với đường D4 nội bộ KCN

Hình 1.1: Bản đồ vị trí dự án

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Cơ quan thẩm duyệt thiết kế về phương án PCCC: Cảnh sát Phòng cháy và chữa cháy công an tỉnh Ninh Bình.

+ Cơ quan cấp giấy phép xây dựng: Ban quản lý các KCN tỉnh Nam Định cũ (Nay là Ban quản lý các KCN tỉnh Ninh Bình)

Quy mô của dự án đầu tư theo quy định tại điều 25 của Nghị định 08/2022/NĐ-CP:

+ Quy mô Dự án phân loại theo luật đầu tư công: Dự án có tổng vốn đầu tư 25.000.000.000VNĐ (Bằng chữ: Hai mươi lăm tỷ đồng) Theo tiêu chí quy định của pháp luật về đầu tư công, dự án được phân loại thuộc nhóm C: Dự án thuộc lĩnh vực sản xuất công nghiệp và có tổng mức đầu tư dưới 90 tỷ đồng (theo khoản 4, Điều 11 Luật Đầu tư công số 58/2024/QH15).

+ Quy mô sử dụng đất của dự án: Căn cứ theo hợp đồng thuê nhà xưởng ngày 26/02/2025 giữa Công ty TNHH kỹ thuật và Công ty TNHH Thương Mại Vận Tải Phong Linh thì tổng diện tích của Dự án là 3583,2 m2 tại Lô B1, đường D3, KCN Hòa Xá, phường Thành Nam, tỉnh Ninh Bình, Việt Nam (Lô B1, đường D3, KCN Hòa Xá, phường Mỹ Xá, thành phố Nam Định, tỉnh Nam Định cũ).

Loại hình sản xuất: Dự án đầu tư mới. Gia công bồn bể, thiết bị lắp đặt bằng nhựa; Xử lý và tráng phủ kim loại.

Phân nhóm dự án đầu tư: Dự án thuộc loại hình sản xuất có nguy cơ gây ô nhiễm môi trường quy định tại STT 10, với công suất quy định tại cột 5, phụ lục II, phụ lục kèm theo Nghị định 05/2025/NĐ-CP ngày 06/01/2025. Dự án thực hiện tại ....KCN Hòa Xá, phường Thành Nam, tỉnh Ninh Bình (Lô B1, đường D3, KCN Hòa Xá, phường Mỹ Xá, thành phố Nam Định, tỉnh Nam Định cũ), do vậy dự án có yếu tố nhạy cảm về môi trường. Dự án được quy định tại số thứ tự 2, Phụ lục IV, phụ lục kèm theo Nghị định 05/2025/NĐ-CP ngày 06/01/2025, do vậy dự án thuộc nhóm II theo quy định phân loại của pháp luật môi trường.

Căn cứ Khoản 1, Điều 39, Luật Bảo vệ môi trường số 72/2020/QH14 và điều 26 Nghị định 131/2025/NĐ-CP ngày 12/6/2025 của Chính phủ, Dự án nêu trên thuộc đối tượng phải xin cấp Giấy phép môi trường của chủ tịch UBND tỉnh Ninh Bình.

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

1.3.1. Công suất hoạt động của dự án đầu tư

- Quy mô công suất của dự án theo chứng nhận đầu tư:

+ Sản xuất, gia công, chế tạo khuôn ép đế giày:1.500 sản phẩm/năm;

+ Sản xuất, gia công đầu gậy đánh golf: 30.000 sản phẩm/năm;

+ Sản xuất, gia công linh kiện kim loại của máy tính: 50.000 sản phẩm/năm;

+ Xử lý và gia công tráng phủ kim loại: 500 tấn sản phẩm/năm;

+ Gia công bồn bể, thiết bị lắp đặt bằng nhựa: 200 sản phẩm/năm.

- Trong phạm vi cấp phép của dự án tại báo cáo này Quy mô công suất hoạt động xin cấp phép của dự án như sau:

+ Gia công bồn bể, thiết bị lắp đặt bằng nhựa: 200 sản phẩm/năm

+ Xử lý và gia công tráng phủ kim loại công suất: 500 tấn sản phẩm/năm

1.3.2. Công nghệ sản xuất của dự án đầu tư

* Quy trình xử lý và gia công tráng phủ kim loại

Quy trình xử lý và gia công tráng phủ kim loại tại dự án sẽ bao gồm 03 dây chuyền mạ với 3 công nghệ mạ tùy theo nhu cầu của khách hàng và theo sản phẩm. Sản phẩm được đưa vào mạ là sản phẩm đã được thành phầm từ khách hàng thuê gia công mạ. Về cơ bản quy trình công nghệ mạ 1 và 2 tương tự nhau, chỉ khác nhau về thứ tự các bước mạ và số lượng bước mạ để phù hợp đối với từng tính chất của sản phẩm kim loại đầu vào và phù hợp với mục đích sử dụng của từng sản phẩm. Quy trình mạ số 3 cũng tương tự quy trình 1 và 2.

Các Quy trình công nghệ sản xuất tại dự án gồm các quy trình như sau:

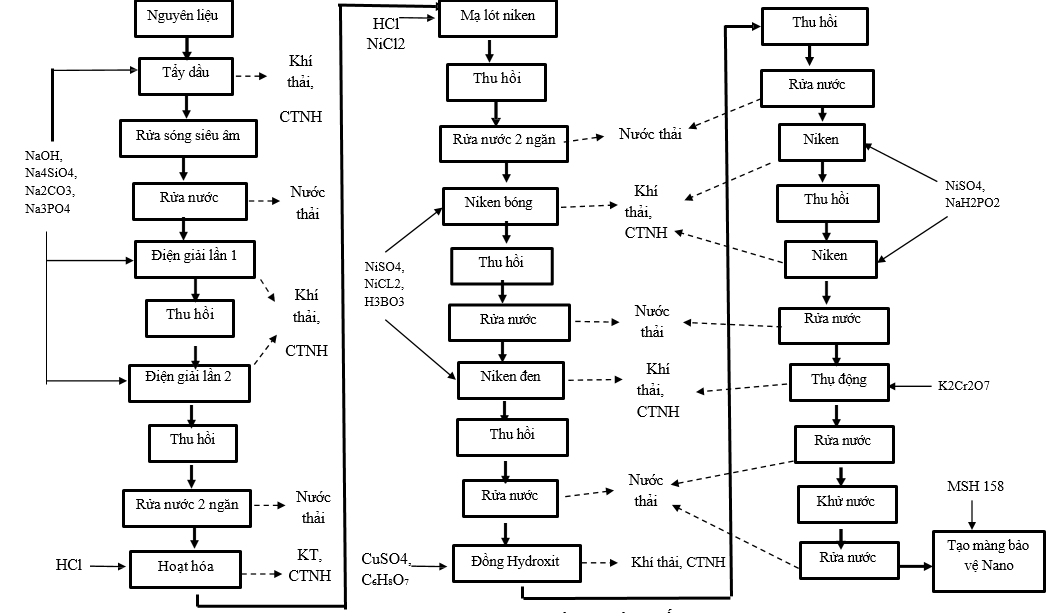

Quy trình mạ số 1.

Hình 1.2. Quy trình công nghệ mạ số 1

Thuyết minh quy trình:

Nguyên liệu đầu vào của quá trình xi mạ là các sản phẩm cơ khí đã được gia công thành phẩm được các đơn vị khách hàng thuê gia công mạ.

- Tẩy dầu: Bề mặt của kim loại qua quá trình chế tạo cơ khí, thường bị dính dầu mỡ. Do vậy để cho chất lượng lớp mạ bám tốt trên bề mặt, đầu tiên sản phẩm sẽ tẩy dầu mỡ nhiệt, đem chúng ngâm trong dung dịch tẩy nhiệt gồm có NaOH nồng độ 5-10%, NaOH 10-30g/L, Na4SiO4 2 - 3%, Na2CO3 1,5-1,8% , Na3PO4 nồng độ khoảng 1,5 – 1,8% trong thời gian từ 5-10 phút với nhiệt độ làm việc là khoảng 75oC được gia nhiệt bằng điện có tủ điều khiển nhiệt độ , sau đó đem vớt ra và đưa qua công đoạn rửa nước. Dung dịch làm việc trong bể chứa sẽ được châm thêm để bù lượng kiềm mất đi trong quá trình sử dụng, tùy vào trường hợp nồng độ hóa chất loãng hoặc đặc mà thời gian châm thêm sẽ nhanh hoặc chậm, khoảng 2 – 3 ngày 1 lần.

- Rửa sóng siêu âm: tiếp theo sản phẩm kim loại được sang bể rửa siêu âm. Tại bể rửa siêu âm, tạo ra sóng siêu âm trong dung dịch nước với tần số 25=28kHz gây ra hiện tượng xâm thực (cavitation) để làm sạch sản phẩm. Sóng siêu âm, với tần số cao, làm cho dung dịch dao động mạnh, tạo ra các bọt khí siêu nhỏ, liên tục hình thành và vỡ ra, tạo ra các xung lực mạnh mẽ, đánh bật các vết bẩn, dầu mỡ, và các chất bám dính khác trên bề mặt kim loại.

- Rửa nước: Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung. Định kỳ từ 3 ngày đến 6 ngày tùy vào lượng hàng xi mạ, công ty tiến hành thay nước rửa của các bồn tại các chuyền xi mạ.

- Điện giải: Khi chúng ta tẩy dầu mỡ thì trên bề mặt có các lỗ li ti cũng còn bám dầu trên đó, để triệt để, cần phải tẩy điện giải với dòng điện từ 200-500A, khí sẽ thoát ra trên điện cực làm tách mỡ đảm bảo không còn dầu trên bề mặt. Sử dụng dung dịch điện giải là NaOH. Ngoài ra công đoạn tẩy điện giải để giúp cho lớp mạ mịn, phủ kín, dày đều. Dung dịch sẽ được châm thêm khi hao hụt hoặc bị pha loãng. Định kỳ 6 tháng sẽ vệ sinh một lần đưa về hệ thống xử lý nước thải để xử lý (Lượng nước và hóa chất trong bể được hút qua bể chứa khác khoảng ¾ thể tích của bể, lượng cặn bên dưới được đưa ra bồn lọc có túi vải, nước chảy ra sẽ được gom về hệ thống xử lý nước thải, lượng bùn khô còn lại sẽ được thu gom theo chất thải nguy hại). Hơi hóa chất sẽ được thu gom đưa về HTXL hơi hóa chất có tính kiềm để xử lý.

- Thu hồi: Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Tuy nhiên, bể nước này sẽ được giữ lại để thu hồi hóa chất dính trên sản phẩm kim loại. Nước tại bể này có thành phần hóa chất, do vậy sẽ được thu hồi lại để châm ngược về bể điện giải khi bể điện giải bị hao hụt.

- Tiếp theo sản phẩm được đưa qua thêm 1 bể điện giải lần 2, sau đó bể thu hồi lần 2 tương tự như bước điện giải lần 1 và thu hồi lần 1.

- Rửa nước 2 ngăn: Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Hoạt Hóa: Quá trình hoạt hóa bằng axit HCl 5-10%. Sau khi qua các bước tẩy rửa trên, các chi tiết sẽ trải qua khâu hoạt hóa trong dung dịch HCl để sạch hóa chất NaOH trước khi chuyển qua các công đoạn sau. Công đoạn trung hòa diễn ra trong vòng 3 - 20 giây ở nhiệt độ thường. Sau đó qua bể rửa nước (1 lần). Dung dịch sẽ được châm thêm khi hao hụt hoặc bị pha loãng. Định kỳ 6 tháng sẽ vệ sinh một lần đưa về hệ thống xử lý nước thải để xử lý (Lượng nước và hóa chất trong bể được hút qua bể chứa khác khoảng ¾ thể tích của bể, lượng cặn bên dưới được đưa ra bồn lọc có túi vải, nước chảy ra sẽ được gom về hệ thống xử lý nước thải, lượng bùn khô còn lại sẽ được thu gom theo chất thải nguy hại). Hơi hóa chất sẽ được thu gom đưa về HTXL hơi hóa chất có tính kiềm để xử lý.

- Mạ lót Niken: Dung dịch mạ niken là HCl, NiCl2 18-20%, duy trì pH khoảng 5-5,5, thời gian mạ 10 phút ở dung dịch nhiệt độ thường. Quá trình mạ Niken khí thoát ra chủ yếu là hơi axit, được chụp hút dẫn về hệ thống xử lý trước khi thoát ra ngoài môi ttrường.

- Thu hồi: Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Tuy nhiên, bể nước này sẽ được giữ lại để thu hồi hóa chất mạ dính trên sản phẩm kim loại. Nước tại bể này có thành phần hóa chất, do vậy sẽ được thu hồi lại để châm ngược về bể mạ lót niken khi bể hao hụt.

- Rửa nước 2 ngăn: Sau quá trình mạ Niken tiến hành rửa trong bể tinh khiết để làm sạch bề mặt sản phẩm cần mạ.

- Niken bóng: sau khi rửa, các sản phẩm được đưa sang bể mạ Niken bóng bằng dung dịch chứa niken kim loại, các loại muối của Niken: NiSO4 (200g/L), NiCl2 (30g/L), H3BO3 (30g/L), phụ gia khác (tăng độ bóng Ni 01-28 0,5g/L), duy trì pH khoảng 5-5,5; nhiệt độ từ 50oC, mật độ dòng điện từ 1 1,5 A/dm2, thời gian mạ 15 phút. Lượng hóa chất trong bể không thải bỏ, chỉ bổ sung thêm khi nồng độ bị giảm đi. Các bể phủ Niken này được che phủ kín nhằm hạn chế quá trình nước bay hơi.

- Sau Mạ niken bóng, sản phẩm tiếp tục được qua bể thu hồi để thu hồi lại dung dịch mạ và sang bể rửa nước 2 ngăn tương tự như các bước trên.

- Niken đen: Các sản phẩm được đưa sang bể mạ Niken đen. Bể này hóa chất giống bể Niken bóng.

- Sau Mạ niken đen, sản phẩm tiếp tục được qua bể thu hồi để thu hồi lại dung dịch mạ và sang bể rửa nước 2 ngăn tương tự như các bước trên.

- Mạ đồng 2 ngăn: Sản phẩm dược mạ đồng bằng dung dịch chứa đồng kim loại, muối đồng CuSO4 (30g/L), C6H8O7 (147g/L). Thời gian mạ 15 phút, cực anot là Cu nguyên chất, còn catot là các thiết bị cần mạ. Mạ đồng phải mạ 2 lớp đồng vì chủ yếu mạ để trang trí bề mặt nên phải có một lớp mạ nền ở dưới bề mặt lán, mịn. Quá trình mạ Đồng khí thoát ra chủ yếu là hơi axit, được chụp hút dẫn về hệ thống xử lý trước khi thoát ra ngoài môi trường.

Sau quá trình mạ, sản phẩm được đưa vào bể nước thu hồi lại dung dịch mạ sau đó rửa nước sạch 2 ngăn rồi chuyển sang giai đoạn hoạt hóa, rửa nước trước khi chuyển qua giai đoạn mạ niken.

- Sau đó sản phẩm được qua tiếp tục 4 bể Mạ Niken: bằng dung dịch chứa niken kim loại, các loại muối của Niken NiSO4 (25g/L), NaH2PO2(25g/L), và Chất phụ gia duy trì pH khoảng 5-5,5; nhiệt độ từ 80oC, mật độ dòng điện từ 1 1,5 A/dm2, thời gian mạ 15 phút.

Sau quá trình mạ, sản phẩm được đưa vào bể nước thu hồi lại dung dịch mạ sau đó rửa nước sạch 3 ngăn rồi chuyển sang giai đoạn thụ động.

- Thụ động: Sau khi qua các bể mạ, Chi tiết tiếp tục được nhúng vào bể thụ động có hóa chất K2Cr2O7 có nồng độ từ 0,5-5%, mục đích của bước này nhằm phủ lên bề mặt nguyên liệu một lớp vô định hình nhằm nâng khả năng chống rỉ cho nguyên liệu và tạo màu cho sản phẩm. Màu sắc của lớp mạ cũng được quyết định trong bước này.

Sau quá trình mạ, sản phẩm được đưa vào bể rửa nước 3 ngăn.

- Khử nước (thổi khô): Sản phẩm sau khi rửa sạch được thổi sạch bằng máy thổi khí nóng ở nhiệt độ khoảng 120 – 150oC (Máy hoạt động gia nhiệt bằng điện). Quá trình này giúp lớp mạ ổn định, tăng độ bền chống ăn mòn, chuẩn bị bề mặt cho công đoạn phủ lớp màng bảo vệ Nano.

- Tạo màng bảo vệ Nano: Các chi tiết sản phẩm sau khi qua các công đoạn trên thì trên bề mặt sẽ xuất hiện các lỗ nhỏ li ti. Sản phẩm được ngâm vào bể chứa dung dịch MSH 158 trong thời gian 20 giây mục đích để bịt các lỗ li ti trên bề mặt sản phẩm sau quá trình xi mạ. Sau đó đưa qua công đoạn xịt khí và sấy khô

- Khử nước (thổi khô): Sản phẩm sau khi tạo màng được thổi sạch bằng máy thổi khí nóng 120 – 150oC (Máy hoạt động gia nhiệt bằng điện). sau đó được đóng gói trước khi bàn giao cho khách hàng.

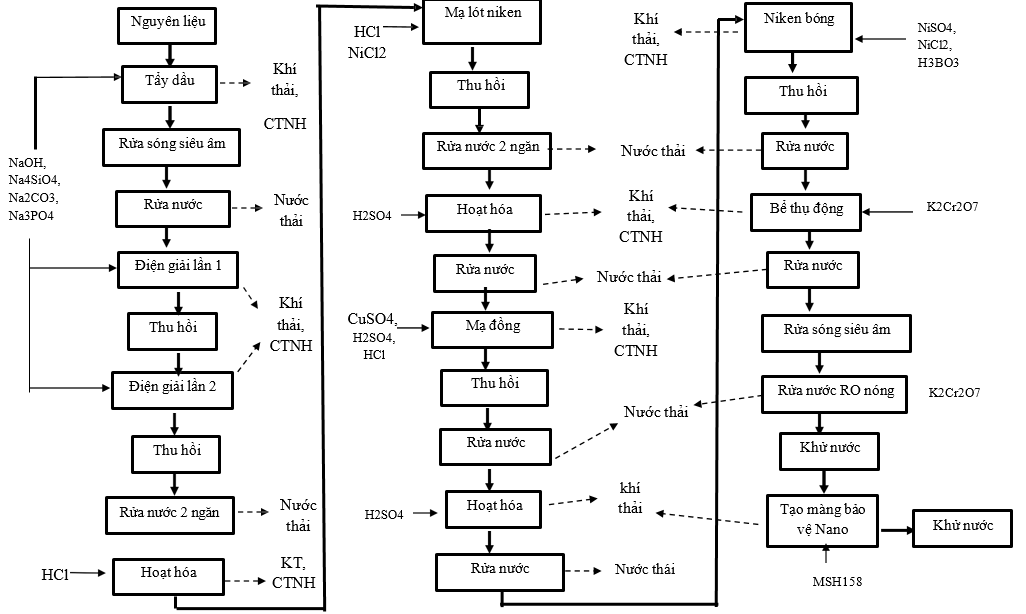

Quy trình mạ số 2

Thuyết minh quy trình:

Quy trình mạ số 2 các bước quy trình công nghệ tương tự quy trình mạ số 1. Tuy nhiên, thứ tự các bể mạ có thay đổi. Các bể hoạt động giống nhau tại chuyền 1 và chuyền 2 đều có có sử dụng hóa chất và tỷ lệ làm việc của các bể giống y như nhau. Cách thức hoạt động tại các bể mạ cũng nhau nhau theo sơ đồ. Chỉ khác nhau Tại chuyền mạ 2 sẽ mạ đồng trước khi mạ Niken đen và niken bóng và mạ ít niken hơn chuyền mạ số 1. Tùy mục đích sử dụng của từng dòng sản phẩm và tính chất kim loại của sản phẩm cùng yêu cầu của khách hàng mà sẽ mạ chuyền 1 nhiều niken hoặc mạ chuyền 2 ít niken hơn.

Do vậy, báo cáo xin phép không mô tả lại thuyết minh của dây chuyền mạ 2.

Thuyết minh quy trình:

Nguyên liệu đầu vào của quá trình xi mạ là các sản phẩm cơ khí đã được gia công thành phẩm được các đơn vị khách hàng thuê gia công mạ.

- Tẩy dầu: Bề mặt của kim loại qua quá trình chế tạo cơ khí, thường bị dính dầu mỡ. Do vậy để cho chất lượng lớp mạ bám tốt trên bề mặt, đầu tiên sản phẩm sẽ tẩy dầu mỡ nhiệt, đem chúng ngâm trong dung dịch tẩy dầu gồm có NaOH 20-40g/L, Na2CO3 (20-30 g/L), Na3PO4 (20-40g/L) trong thời gian từ 5—10 phút với nhiệt độ làm việc là khoảng 50-70oC được gia nhiệt bằng điện có tủ điều khiển nhiệt độ, sau đó đem vớt ra và đưa qua công đoạn rửa nước. Dung dịch làm việc trong bể chứa sẽ được châm thêm để bù lượng kiềm mất đi trong quá trình sử dụng, tùy vào trường hợp nồng độ hóa chất loãng hoặc đặc mà thời gian châm thêm sẽ nhanh hoặc chậm, khoảng 2 – 3 ngày 1 lần. Hơi hóa chất sẽ được thu gom đưa về HTXL hơi hóa chất có tính kiềm để xử lý.

- Rửa nước 2 ngăn: Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa 2 ngăn. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung. Định kỳ từ 3 ngày đến 6 ngày tùy vào lượng hàng xi mạ, công ty tiến hành thay nước rửa của các bồn tại các chuyền xi mạ.

- Điện giải: Khi chúng ta tẩy dầu mỡ thì trên bề mặt có các lỗ li ti cũng còn bám dầu trên đó, để triệt để, cần phải tẩy điện giải với dòng điện từ 200-500A, khí sẽ thoát ra trên điện cực làm tách mỡ đảm bảo không còn dầu trên bề mặt. Sử dụng dung dịch điện giải là NaOH (30g/L). Ngoài ra công đoạn tẩy điện giải để giúp cho lớp mạ mịn, phủ kín, dày đều. Dung dịch sẽ được châm thêm khi hao hụt hoặc bị pha loãng. Định kỳ 6 tháng sẽ vệ sinh một lần đưa về hệ thống xử lý nước thải để xử lý (Lượng nước và hóa chất trong bể được hút qua bể chứa khác khoảng ¾ thể tích của bể, lượng cặn bên dưới được đưa ra bồn lọc có túi vải, nước chảy ra sẽ được gom về hệ thống xử lý nước thải, lượng bùn khô còn lại sẽ được thu gom theo chất thải nguy hại). Hơi hóa chất sẽ được thu gom đưa về HTXL hơi hóa chất có tính kiềm để xử lý.

- Rửa nước 3 ngăn: Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Rửa kiềm: Sản phẩm sau đó tiếp tục được rửa dung dịch kiểm với NaOH (40- 50g/L) ở nhiệt độ bình thường từ 5—10 phút, để loại bỏ dầu mỡ, bụi bẩn và các tạp chất khác trên bề mặt kim loại, giúp lớp mạ bám dính tốt hơn, đảm bảo bề mặt kim loại sạch sẽ trước khi tiến hành mạ. sau đó đem vớt ra và đưa qua công đoạn rửa nước.

- Rửa nước 3 ngăn: Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Khử cặn: Sản phẩm được loại bỏ cặn tại bể khử cặn với Aixt Nitric (HNO3) 300~400ml//L trong thời gian 5-7 phút để loại bỏ hoàn toàn gỉ sét còn xót lại trên sản phẩm. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn.

Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Châm kẽm: Sản phẩm được nhúng vào dung dịch oxit kẽm để nhằm phủ kín bề mặt sản phẩm lót qua 1 lớp gồm (NaOH) 100-120 g/L, Kẽm Oxit (ZnO) 20~30g/L, Sắt (III) Clorua (FeCL3)1~2g/L. Bể hoạt động ở nhiệt độ thường

Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Tẩy kẽm: Sản phẩm tiếp tục được nhúng vào dung dịch gồm Axit Nitric (HNO3) 500ml//L, Axit Sulfuric (H2SO4) 200ml/L để tẩy lớp kẽm vừa phủ qua tại bước trên. Bể hoạt động ở nhiệt độ thường.

Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Phủ kẽm: Sản phẩm được nhúng vào dung dịch oxit kẽm để nhằm phủ kín bề mặt sản phẩm lót lần 2 với dung dịch gồm (NaOH) 100-120 g/L, Kẽm Oxit (ZnO) 20~30g/L, Sắt (III) Clorua (FeCL3)1~2g/L nhằm phủ lớp oxit kẽm kết tủa trên bề mặt sản phẩm cần mạ, giúp giảm quá trình oxy hóa và ăn mòn. Bể hoạt động ở nhiệt độ thường.

Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Niken trung tính: sau khi rửa, các sản phẩm được đưa sang bể mạ Niken trung tính bằng dung dịch chứa niken kim loại, các loại muối của Niken: NiSO4 (120g/L), NiCl2 (30g/L), H3BO3 (30g/L), C₆H₈O₇ (100~150g/L), duy trì pH khoảng 5-5,5; nhiệt độ từ 50oC, mật độ dòng điện từ 1 1,5 A/dm2, thời gian mạ 15 phút. Lượng hóa chất trong bể không thải bỏ, chỉ bổ sung thêm khi nồng độ bị giảm đi. Các bể phủ Niken này được che phủ kín nhằm hạn chế quá trình nước bay hơi.

Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa. Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

- Mạ thiếc: Sản phẩm tiếp tục được nhúng sang bể mạ thiếc với dung dịch mạ thiếc gồm: Na₂SnO₃(40~80g/L), K2[Sn(OH)6] (60~120g/L), NAOH (7~20g/L), KOH (10~30g/L), nhiệt độ từ 20 – 40oC, thời gian mạ 5-10 phút,

- Sau Mạ, sản phẩm tiếp tục được qua bể thu hồi để thu hồi lại dung dịch mạ và sang bể rửa nước 2 ngăn tương tự như các bước trên.

- Mạ Crom: Sản phẩm tiếp tục được nhúng sang bể mạ Crom. Dung dịch mạ Crom là Crom trioxit(CrO₃) 220-280 g/L, Axit Sulfuric (H₂SO₄)2.2-2.8 g/L,

Sản phẩm được đưa vào bể mạ, vật cần mạ được gắn với cực âm catot, điện cực dương vào cathode trong bể chứa dung dịch mạ. Cực dương của nguồn điện sẽ hút các electron e- trong quá trình oxi hóa và giải phóng các ion kim loại dƣơng, dưới tác dụng lực tĩnh điện các ion dương này sẽ di chuyển về cực âm, tại đây chúng nhận lại e- trong quá trình oxi hóa khử hình thành kim loại bám trên bề mặt của vật được mạ. Độ dày của lớp mạ tỷ lệ thuận với cường độ dòng điện của nguồn và thời gian mạ.

- Sau Mạ, sản phẩm tiếp tục được qua bể thu hồi để thu hồi lại dung dịch mạ. Sản phẩm sau đó tiếp tục được rửa bằng cách nhúng vào bể nước sạch để rửa.

Nước sẽ được định kỳ châm thêm khi hao hụt và sử dụng tuần hoàn, đồng thời nước được để theo chế độ tự xả tràn chảy về hệ thống xử lý nước thải tập trung.

Sản phẩm sau khi rửa sạch được thổi sạch bằng máy thổi khí sau đó được đóng gói trước khi bàn giao cho khách hàng.

Dung dịch tại các bể thu hồi sau mỗi bể nhúng hóa chất sẽ được tuần hoàn châm lại bể hóa chất trước bể đó khi bị hao hụt.

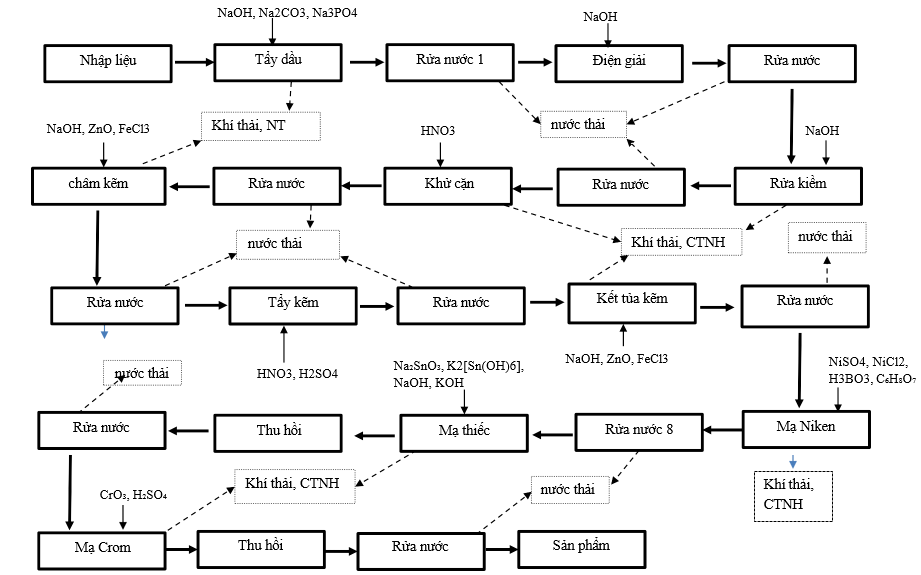

a.4. Quy trình mạ số

Hình 1.5. Quy trình mạ số 4

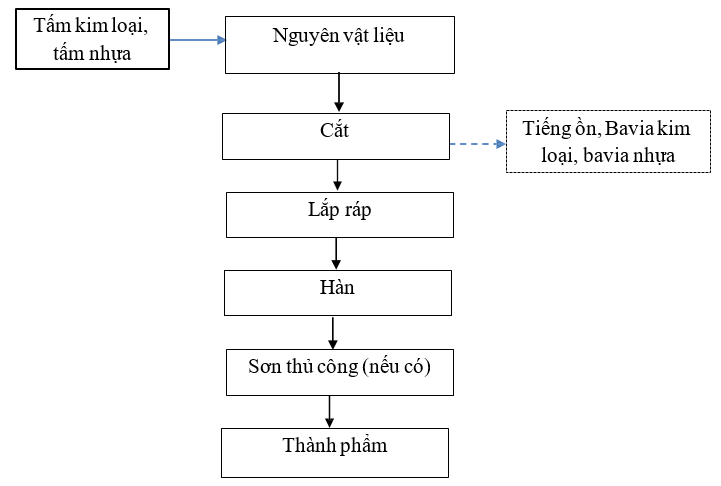

* Quy trình sản xuất gia công bồn bể bằng nhựa

Hình 1.5. Quy trình gia công bồn bể bằng nhựa

Thuyết minh quy trình

- Nguyên vật liệu: Nguyên liệu được sử dụng cho quá trình sản xuất tại dự án là các thép dạng tấm, dạng cây hộp; nhựa PE, PVC, PP dạng tấm. Nguyên liệu được nhập từ các doanh nghiệp có uy tín trong và ngoài nước. Trước khi được nhập kho, nguyên liệu sẽ được bộ phận QC kiểm tra sơ bộ về số lượng, kích thước, Nguyên liệu lỗi, không đạt yêu cầu được trả về nhà cung cấp.

- Công đoạn cắt: Quá trình cắt kích thước sẽ được tiến hành dựa trên các thông số kỹ thuật theo bản vẽ thiết kế của sản phẩm quá trình này sẽ sử dụng đến các loại thiết bị máy móc hiện đại như máy CNC, cắt plasma, cắt laser...

- Lắp ráp: Sau khi cắt nguyên liệu được hoàn thành. Đến khâu lắp ráp các thiết bị. Sử dụng tất cả các vật dụng cần thiết như xe nâng, cẩu trục để tiến hành lắp ráp các tấm nhựa theo bản thiết kế. Quá trình lắp ráp này sẽ được hỗ trợ bởi máy hàn nhiệt chuyên dụng hay còn gọi là máy khò nhiệt. Máy sẽ gia nhiệt bằng điện với nhiệt độ khoảng 120-180oC tùy dạng nhựa để làm mềm nhựa. Công đoạn này không phát sinh khí thải do tấm nhựa được khò khí nóng làm nóng đến trạng thái mềm dẻo để gắn tấm không làm biến đổi tính chất của nguyên liệu.

- Hàn chi tiết: Sử dụng máy hàn Tig, hàn Laser, que hàn tig, khí agron để hàn lên các điểm theo yêu cầu tiêu chuẩn của bản vẽ sản phẩm. Tại công đoạn hàn có sử dụng khí Agron. Tuy nhiên, khí Argon không có độc, về bản chất, khí argon là khí trơ, không tác dụng với các chất khác nên con người hít phải sẽ không có ảnh hưởng sức khỏe.

- Sơn thủ công (nếu có): Đối với một số sản phẩm khách hàng yêu cầu phải sơn thì sản phẩm (cả nhựa hoặc kim loại) sẽ được đưa vào quá trình sơn thủ công bằng sơn hệ nước để tạo độ bền cho sản phẩm, khả năng chịu lực, chống gỉ sét, tạo tính thẩm mỹ cho sản phẩm tùy theo nhu cầu của khách hàng. Sơn này có ưu điểm là không có dung môi hữu cơ vì thế mà không gây mùi ảnh hưởng cho cán bộ, công nhân làm việc.

- Thành phẩm: Sản phẩm hoàn chỉnh được xuất cho khách hàng.

1.3.3.Sản phẩm của Dự án đầu tư

+ Gia công bồn bể, thiết bị lắp đặt bằng nhựa: 200 sản phẩm/năm

+ Xử lý và gia công tráng phủ kim loại công suất: 500 tấn sản phẩm/năm

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng

1.4.1.Nhu cầu nguyên, nhiên liệu sử dụng của dự án.

* Nhu cầu sử dụng nguyên vật liệu

Khối lượng nguyên liệu sử dụng giai đoạn dự án đi vào hoạt động được thống kê trong Bảng sau:

Bảng 1.2. Nhu cầu nguyên vật liệu của dự án

|

TT |

Tên nguyên vật liệu |

Đơn vị/năm |

Khối lượng |

|

I |

Nguyên liệu của mục tiêu xử lý và gia công tráng phủ kim loại |

||

|

1 |

Các sản phẩm kim bán loại thành phẩm |

Tấn |

500 |

|

II |

Nguyên liệu của mục tiêu gia công bồn bể, thiết bị lắp đặt bằng nhựa |

||

|

1 |

Thép dạng tấm, thanh hộp |

Tấn |

3.300 |

|

2 |

Tấm nhựa PE, PVC, PP |

Tấn |

2.000 |

|

3 |

Sơn gốc nước |

Tấn |

0,3 |

|

4 |

Dây hàn |

Tấn |

0,3 |

|

|

Tổng |

Tấn |

5.800,6 |

(Nguồn: Công ty TNHH Kỹ thuật...)

* Nhu cầu sử dụng hóa chất của dự án.

- Nguồn cung cấp: Hầu hết các loại hóa chất sử dụng cho các hoạt động tại dự án được cung cấp từ các đơn vị phân phối tại Việt Nam. Công ty cam kết không sử dụng các loại hóa chất thuộc hàng cấm theo quy định của Việt Nam.

- Nhu cầu sử dụng: Khối lượng hóa chất phục vụ hoạt động của dự án được thống kê như bảng sau:

Bảng 1.3. Nhu cầu sử dụng hóa chất tại Dự án

|

TT |

TÊN HÓA CHẤT |

ĐƠN VỊ TÍNH |

KHỐI LƯỢNG |

NGUỒN GỐC |

MỤC ĐÍCH SỬ DỤNG |

|

I |

Hóa chất phục vụ sản xuất gia công tráng phủ kim loại |

||||

|

1 |

HCl |

kg/năm |

2.400 |

Việt Nam |

Hoạt hóa, mạ lót niken, Mạ đồng, Mạ Thiếc |

|

2 |

H2SO4 |

kg/năm |

6.000 |

TQ |

Hoạt hóa, mạ đồng, mạ Crom |

|

3 |

NiSO4 |

kg/năm |

6.000 |

Phần lan |

Mạ niken |

|

4 |

NiCl2 |

kg/năm |

1.200 |

Đức |

Mạ lót niken, Niken bóng, niken đen |

|

5 |

H3BO3 |

kg/năm |

1.200 |

USA |

Mạ niken |

|

6 |

NaOH |

kg/năm |

12.000 |

Đài Loan |

Tẩy dầu, điện giải, phủ kẽm, châm kẽm, Mạ Thiếc |

|

7 |

CrO3 |

kg/năm |

1.200 |

Nga |

Mạ Crom |

|

8 |

ZnO |

kg/năm |

1.200 |

Nga |

Châm kẽm, phủ kẽm |

|

9 |

FeCl3 |

kg/năm |

600 |

Trung Quốc |

Châm kẽm, phủ kẽm |

|

10 |

Na₂SnO₃ |

kg/năm |

1.200 |

Phần lan |

Mạ Thiếc |

|

11 |

K2[Sn(OH)6] |

kg/năm |

1.400 |

Phần lan |

Mạ Thiếc |

|

12 |

C₆H₈O₇ |

kg/năm |

2.400 |

Trung Quốc |

Mạ đồng, mạ Niken |

|

13 |

Na2CO3 |

kg/năm |

9.000 |

Trung Quốc |

Tẩy dầu, điện giải, |

|

14 |

Na3PO4 |

kg/năm |

9.000 |

Trung Quốc |

Tẩy dầu, điện giải, |

|

15 |

K₂Cr₂O₇ |

kg/năm |

1.200 |

Việt Nam |

Thụ động |

|

16 |

KOH |

kg/năm |

1.200 |

Đài Loan |

Mạ Thiếc |

|

17 |

HNO3 |

kg/năm |

1.200 |

Việt Nam |

Khử cặn |

|

18 |

NaH2PO2 |

kg/năm |

6.000 |

Phần Lan |

Mạ niken |

|

19 |

CuSO4 |

kg/năm |

1.200 |

Nga |

Mạ đồng |

|

20 |

Na4SiO4 |

kg/năm |

12.000 |

Nga |

Tẩy dầu, điện giải, |

|

21 |

MSH 158 (Polyvinyl alcohol 10- 15%; chất phân tán 7%) |

kg/năm |

1.200 |

Đức |

Phủ màng bảo vệ Nano |

|

22 |

Chất phụ gia Niken (NiSO4.6H2O; NiCl2·6H2O |

lít/năm |

1.680 |

Đức |

Bể mạ niken, mạ niken bóng, Niken đen |

|

23 |

Khí Agron |

lít/năm |

1.000 |

Việt Nam |

Khí nén sử dụng cho hàn của gia công bồn bể bằng nhựa |

|

24 |

Khí CO2 |

lít/năm |

1.000 |

Việt Nam |

|

|

II |

Hóa chất phục vụ sản xuất gia công bồn bể |

||||

|

1 |

Sơn gốc nước |

kg/năm |

50 |

Việt Nam |

Sơn thủ công |

|

III |

Hóa chất xử lý nước thải, khí thải |

|

|||

|

1 |

H2SO4 |

tấn/năm |

7,8 |

Trung Quốc |

Xử lý nước thải |

|

2 |

NaOH |

tấn/năm |

48,6 |

Trung Quốc |

Xử lý nước thải |

|

3 |

PAC |

tấn/năm |

14,5 |

Trung Quốc |

Xử lý nước thải |

|

4 |

PAM (C3H5N) |

tấn/năm |

0,096 |

Trung Quốc |

Xử lý nước thải |

|

5 |

NaHSO3 |

tấn/năm |

14,35 |

Trung Quốc |

Xử lý nước thải |

|

6 |

NaOH |

tấn/năm |

19,2 |

Trung Quốc |

Xử lý khí thải |

1.4.2.Nhu cầu điện, nước sử dụng của dự án.

a.Nhu cầu sử dụng nước

- Nguồn cung cấp nước: Nguồn nước cấp cho KCN do Công ty Cổ phần Cấp nước Nam Định cấp theo đường ống hạ tầng của KCN đi vào ống cấp nước của xưởng thuê.

Nhu cầu sử dụng nước cho giai đoạn lắp đặt máy móc

Trong giai đoạn lắp đặt máy móc, công ty chỉ có nhu cầu sử dụng nước cho sinh hoạt. Dự kiến giai đoạn này có khoảng 20 người thường xuyên lao động trên công trường. Căn cứ Theo Bảng 4, TCVN 13606:2023 - Cấp nước - mạng lưới đường ống và công trình yêu cầu thiết kế, thì định mức nhu cầu sử dụng nước sinh hoạt là 25 lit/người/ngày, hệ số không điều hòa giờ là 3.

Nhu cầu về nước cấp sinh hoạt trong giai đoạn lắp đặt máy móc của dự án là: 20 (người) x 25 (lít/người/ngày) x 3 = 1.500 (lít/ngày) (Tương đương 1,5m3/ngày.đêm

>>> XEM THÊM: Hồ sơ báo cáo đánh giá tác động môi trường trại chăn nuôi lợn thương phẩm

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo ĐMT dự án nhà máy sản xuất nhựa dân dụng

- › Báo cáo đề xuất cấp GPMT sản xuất khuôn, sản phẩm nhựa cao cấp

- › Báo cáo đề xuất cấp GPMT nhà máy tái chế nhớt thải

- › Báo cáo đề xuất cấp GPMT xưởng sản xuất hạt điều và may xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án sản xuất vải các loại

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phụ tùng xe

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến, sản xuất các sản phẩm từ phế liệu

- › Báo cáo đề xuất cấp GPMT công trình khai thác quặng titan

- › Báo cáo đề xuất cấp GPMT nhà máy luyện gang, thép

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến nông sản, trái cây

Gửi bình luận của bạn