Báo cáo đề xuất cấp GPMT nhà máy sản xuất các loại sản phẩm từ Plastic

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất các loại sản phẩm từ Plastic, nhựa xốp và các loại tấm cách nhiệt. Tiêu chuẩn chất lượng sản phẩm: Sản phẩm được sản xuất theo ISO 9001:2015.

Ngày đăng: 06-02-2025

344 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT...............................................4

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:..........................................9

1.4. Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:.....28

1.4.1. Nhu cầu nguyên, nhiên liệu, hóa chất sử dụng:..........................................28

1.5.4. Hoạt động bảo vệ môi trường của cơ sở trong quá trình hoạt động...........64

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy

2.2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia: 68

2.2.2. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường của thành phố.........68

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường:..........71

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO

VỆ MÔI TRƯỜNG CỦA CƠ SỞ.....................................................................72

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.................72

3.2.1. Hệ thống xử lý bụi lò hơi 15 tấn/h số 1 và số 2..........................................85

3.2.2. HTXL khí thải tại xưởng sản xuất tấm Panel (xưởng sản xuất số 1):........99

3.2.3. Xử lý bụi từ quá trình sản xuất tấm Panel bông khoáng, bông thủy tinh:103

3.2.5. Thông gió nhà xưởng................................................................................104

3.2.7. Khí thải từ phương tiện vận chuyển (nguyên vật liệu, sản phẩm và xe chở công nhân)....105

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:....................105

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:.................................110

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................................116

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường:........................................117

3.6.1. Phương án phòng ngừa, ứng phó sự cố môi trường đối với nước thải.....117

3.6.2. Phương án phòng ngừa, ứng phó sự cố cháy nổ.......................................117

3.6.3. Phương án phòng ngừa, ứng phó sự cố máy lọc bụi.................................119

3.6.4. Phương án phòng ngừa sự cố lò hơi.........................................................120

3.6.6. Phương án phòng ngừa, ứng phó sự cố tai nạn lao động...............................121

3.6.7. Biện pháp kiểm soát an toàn sử dụng hóa chất.............................................122

3.6.8. Phòng ngừa, ứng phó sự cố về điện và rò rỉ điện.....................................124

3.6.9. Phòng ngừa ứng phó sự cố ngộ độc thực phẩm tại bếp ăn tập thể...........124

3.6.10. Phòng ngừa, ứng phó sự cố bếp gas cho nhà ăn.....................................125

3.6.11. Phòng ngừa, ứng phó với sự cố giao thông................................................126

3.6.12. Phòng ngừa, ứng phó với sự cố về bệnh tật của công nhân.........................127

3.6.13. Phòng ngừa, ứng phó rủi ro dịch bệnh....................................................127

3.7. Các nội dung thay đổi của cơ sở so với quyết định ĐTM đã được phê duyệt.127

3.7.1. Các nội dung thay đổi của dự án đầu tư so với quyết định phê duyệt kết

quả thẩm định báo cáo đánh giá tác động môi trường nhưng chưa đến mức phải

thực hiện đánh giá tác động môi trường.........................................................127

3.7.2. Các nội dung thay đổi khác so với Báo cáo ĐTM đã được phê duyệt.....136

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG..............145

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:.....................................151

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...................157

5.1. Kết quả quan trắc định môi trường định kỳ đối với nước thải.........................157

5.2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải.............................160

CHƯƠNG VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.....167

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải:.............................167

6.1.1. Thời gian dự kiến vận hành thử nghiệm...................................................167

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình,

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định

6.2.1. Chương trình quan trắc môi trường định kỳ:............................................170

6.2.2. Chương trình quan trắc tự động, liên tục..................................................171

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động,

liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án....171

6.3. Kinh phí thực hiện quan trắc môi trường hằng năm...............................172

CHƯƠNG VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ....................................178

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở

- Tên chủ cơ sở: Công ty TNHH ....

- Địa chỉ trụ sở chính: Khu công nghiệp Tràng Duệ, xã Lê Lợi, huyện An Dương, thành phố Hải Phòng, Việt Nam.

- Người đại diện theo pháp luật của chủ cơ sở: ......., Chức vụ: Tổng Giám đốc

- Điện thoại: .....; Fax: ....; Email:..........

- Giấy chứng nhận đăng ký kinh doanh: Giấy chứng nhận đăng ký doanh nghiệp mã số doanh nghiệp ....., đăng ký lần đầu ngày 13/03/2000 và thay đổi lần thứ 16 ngày 29/12/2023 do Sở kế hoạch và đầu tư thành phố Hải Phòng cấp.

- Giấy chứng nhận đăng ký đầu tư số ......... chứng nhận lần đầu ngày 29/05/2013, chứng nhận thay đổi lần thứ 02 ngày 21/04/2022.

1.2. Tên cơ sở

- Tên cơ sở: Nhà máy sản xuất các loại sản phẩm từ Plastic, nhựa xốp và các loại tấm cách nhiệt.

- Địa điểm cơ sở: Khu công nghiệp Tràng Duệ, thuộc khu kinh tế Đình Vũ – Cát Hải, huyện An Dương, thành phố Hải Phòng, Việt Nam.

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án (nếu có):

+ Giấy phép xây dựng ..../GPXD ngày 21/01/2022 do Ban Quản lý khu kinh tế Hải Phòng cấp

+ Giấy phép xây dựng số .../GPXD-BQL ngày 30/7/2018 do Ban quản lý khu kinh tế Hải Phòng cấp.

+ Giấy phép xây dựng số ../GPXD-BQL ngày 25/8/2016 do Ban quản lý khu kinh tế Hải Phòng cấp.

+ Giấy phép xây dựng .../GPXD-BQL ngày 05/08/2016 do Ban quản lý khu kinh tế Hải Phòng cấp.

+ Giấy phép xây dựng .../GPXD-BQL ngày 02/07/2013 do Ban quản lý khu kinh tế Hải Phòng cấp.

- Quyết định phê duyệt báo cáo đánh giá tác động môi trường số ......./QĐ-BQL của Ban quản lý khu kinh tế Hải Phòng ngày 05/08/2020 dự án “Mở rộng, nâng công suất nhà máy sản xuất các loại sản phẩm từ plastic, nhựa xốp và các loại tấm cách nhiệt” tại khu công nghiệp Tràng Duệ, xã Lê Lợi, huyện An Dương, thành phố Hải Phòng .

- Quy mô cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Tổng vốn đầu tư: 440.000.000.000 (Bốn trăm bốn mươi tỷ đồng) đồng.

+ Theo điều 9 Luật đầu tư công 2019 và Nghị định 40/2020/NĐ-CP thì dự án thuộc nhóm B;

+ Theo điều 28 Luật BVMT năm 2020 và Nghị định 08/2022/NĐ-CP thì dự án có tiêu chí về môi trường thuộc nhóm II.

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1. Công suất hoạt động của cơ sở:

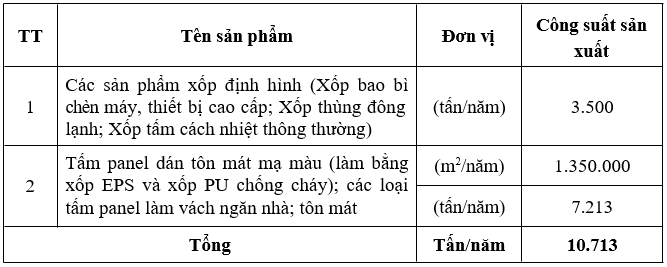

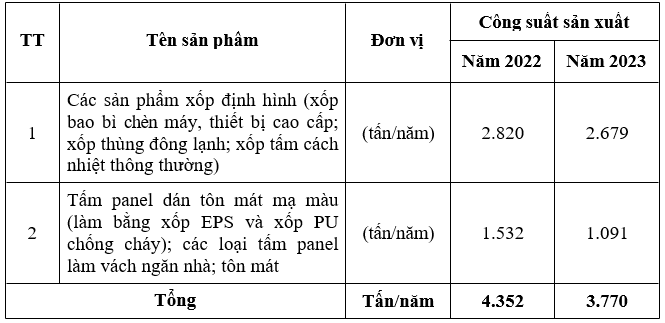

Công suất sản xuất của Nhà máy trong năm sản xuất ổn định theo ĐTM như sau:

Bảng 1.1. Công suất trong năm sản xuất ổn định

Công suất sản xuất hiện tại của Nhà máy như sau:

Công suất sản xuất hiện tại của cơ sở năm 2022 đạt 40,6%, năm 2023 đạt 35,2% so với công suất đã được phê duyệt trong ĐTM. Từ đây cho thấy công suất sản xuất hiện tại vẫn nằm trong công suất đã được phê duyệt trong ĐTM.

- Thị trường tiêu thụ sản phẩm: doanh nghiệp Nhật Bản, Singapore, Hàn Quốc đã đầu tư vào thành phố Hải Phòng và các tỉnh thành lân cận như Nam Định, Thái Bình, Hải Dương, Quảng Ninh, Ninh Bình…

- Tiêu chuẩn chất lượng sản phẩm: Sản phẩm được sản xuất theo ISO 9001:2015

1.3.2. Công nghệ sản xuất

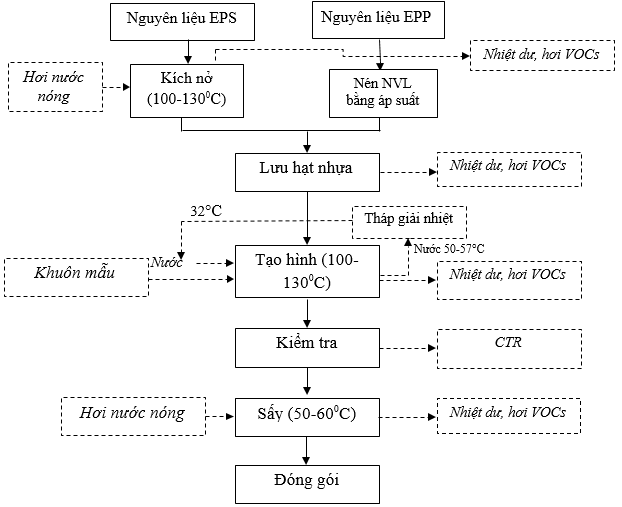

a. Quy trình sản xuất xốp định hình EPS và EPP

Hình 1.1. Quy trình sản xuất xốp định hình

Thuyết minh quy trình sản xuất:

- Nguyên liệu:

Nguyên liệu đầu vào của quá trình sản xuất xốp EPS là hạt nhựa EPS dạng nguyên sinh được nhập khẩu từ nước ngoài. Nhựa EPS có tên đầy đủ là Expanded Polystyrene, chứa chất khí Pentane (C5H12) là chất khí dễ cháy, được sản xuất dưới dạng hạt hình tròn đường kính ≈ 1mm, màu trắng trong và trọng lượng cực nhẹ. Thành phần của hạt nhựa EPS: gồm 90 – 95% Polystyrene và khoảng 5-10% chất tạo khí như Pentane hay Carbon Dioxide. Sau khi xử lý các hạt EPS nở to và kết dính với nhau.

Nguyên liệu đầu vào của quá trình sản xuất xốp EPP là hạt nhựa EPP dạng nguyên sinh được nhập khẩu từ nước ngoài. Nhựa EPP có tên đầy đủ là Expanded Polypropylene, đã được kích nở, được sản xuất dưới dạng hạt đường kính ≈ 1- 4mm tùy theo tỷ trọng hạt nhựa, có nhiều màu: màu trắng, hồng, xanh, đen và trọng lượng cực nhẹ. Trước khi cần sản xuất các hạt nhựa EPP phải được đưa vào bình nén áp suất

Hạt nhựa sau khi nhập về nhà máy sẽ được kiểm tra chất lượng đầu vào bằng hình thức kiểm tra sắc xuất. Các lô hàng không đạt yêu cầu sẽ được chuyển trả lại đơn vị cung cấp. Sản phẩm đạt yêu cầu được chuyển sang bộ phận sản xuất để kích nở.

- Kích nở:

Hạt nhựa đạt yêu cầu được cân định lượng rồi dẫn qua phễu thả vào bồn khuấy của máy kích nở thông qua đường ống mềm. Tại đây, hạt nhựa EPS được khuấy trộn nhờ mô tơ khuấy và được gia nhiệt đến nhiệt độ 100-1300C. Nhiệt cấp cho quá trình này là nhiệt từ hơi nước được sản xuất từ lò hơi 15 tấn/h (2 lò) chạy bằng nhiên liệu củi, mùn cưa rồi qua thiết bị tăng áp để đạt nhiệt độ yêu cầu. Thời gian kích nở hạt nhựa tùy thuộc vào yêu cầu của từng sản phẩm, thông thường là 2-7 phút. Kết thúc quá trình kích nở, kích thước hạt tăng lên từ 5 ÷ 200 lần.

Hình 1.2. Máy kích nở hạt nhựa

* Hệ thống lò hơi cơ bản bao gồm 3 thành phần:

+ Bể cấp nước cho lò hơi

+ Lò hơi

+ Bộ phận sử dụng hơi

Nguyên lý hoạt động của lò hơi: Nhiên liệu được đốt cháy trong buồng đốt trên mặt ghi tĩnh. Trong buồng đốt có vòm cuốn bức xạ nhiệt tạo ra những vùng tâm cháy của buồng đốt, nhiên liệu được đốt cháy và gió nóng được dẫn từ đuôi buồng đốt lên phía trên để tận dụng nhiệt của xỉ làm cho than cháy kiệt và đồng thời làm cho xỉ nguội trước khi thải ra ngoài. Lò hơi dùng nhiệt lượng sinh ra của nhiên liệu (củi gỗ, mùn cưa hoặc than cám), biến thành nhiệt năng của hơi nước. Hơi này được cung cấp cho quá trình sản xuất xốp: kích nở, sấy. Định kỳ hằng ngày lò hơi sẽ được xả cặn đáy để đảm bảo hoạt động an toàn.

* Hệ thống làm mềm nước

Để đảm bảo cho hoạt động của lò hơi, nước cấp vào phải được xử lý đạt yêu cầu. Vì vậy, nhà máy sử dụng 02 thiết bị làm mềm nước với công suất 15 m3/h và 7,5m3/h. Hai thiết bị này có cùng nguyên lý hoạt động như sau:

Nước cấp được bơm cấp vào hệ thống, hệ thống gồm 2 cột lọc Cation hoạt động song song, hoàn nguyên luân phiên. Ở chế độ lọc, nước sẽ đi qua cột lọc theo chiều từ trên xuống dưới, nước sau khi tiếp xúc với hạt nhựa Cation sẽ được loại bỏ độ cứng và ra khỏi cột lọc đi vào bồn chứa nước cấp cho lò hơi. Sau một thời gian hoạt động hạt nhựa Cation làm mềm nước sẽ bị trơ, do đó phải hoàn nguyên bằng dung dịch nước muối NaCl.

Hệ thống được thiết kế hoạt động liên tục, luôn luôn cấp nước vào bồn để cấp cho lò hơi: khi 01 cột lọc Cation hoàn nguyên thì cột lọc còn lại sẽ lọc và ngược lại, hệ thống được cài đặt tự động hoàn nguyên. Van điện sẽ mở và đóng theo quá trình cài đặt sẵn cho các cột lọc: trong bồn chứa nước cấp thiếu thì van mở, đẩy nước hoặc cột lọc hoàn nguyên thì van đóng.

Cột lọc có nhiệm vụ làm mềm nước, làm giảm độ cứng của nước, bên trong cột có chứa hạt nhựa Cation. Nước đi qua lớp vật liệu theo chiều từ trên xuống dưới và các Cation Ca2+, Mg2+sẽ bị giữ lại trên bề mặt hạt nhựa dựa trên nguyên lý trao đổi ion. Nguyên lý trao đổi ion ở đây dựa trên tính chất của một số chất không tan hoặc hầu như không tan trong nước nhưng có khả năng trao đổi ion. Khi lọc nước qua lớp vật liệu hạt Na – Catrionit sẽ xảy ra các phản ứng sau:

2RNa + Ca(HCO3)2

2RNa + Mg(HCO3)2

2RNa + CaCl2

2RNa + CaSO4

2RNa + MgSO4

R2Ca + 2NaHCO3

R2Mg + 2NaHCO3

R2Ca + 2NaCl

R2Ca + Na2SO4

R2Mg + Na2SO4

Ký hiệu R chỉ lõi không hòa tan của hạt nhựa Cation tổng hợp

Nước đi qua lớp hạt nhựa Cation, ngày càng nhiều ion Na+ trên bề mặt của nó được thay thế bằng ion Ca2+, Mg2+ của nước. Cuối cùng, khi tất cả các ion Na+ trên bề mặt hạt nhựa Cation bị thay thế bằng Ca2+ và Mg2+, hạt nhựa Catrionit không còn khả năng trao đổi để tách ion Ca2+ và Mg2+ khỏi nước nữa. Khi đó để khôi phục lại khả năng trao đổi cation của hạt nhựa, cần tiến hành hoàn nguyên vật liệu lọc bằng dung dịch muối NaCl. Lúc đầu ngâm hạt nhựa Cation vào dung dịch NaCl đậm đặc thì các ion H+ trên bề mặt hạt nhựa Cation sẽ tham gia vào phản ứng trao đổi với ion Na+ hòa tan trong dung dịch, kết quả ion Na+ được thay cho ion H+ trên bề mặt hạt nhựa và Cationit biến thành Na – Catrionit.

Khối lượng vật liệu lọc nước có trong hệ thống làm mềm nước như sau:

+ Thiết bị làm mềm nước công suất 7,5 m3/h: Sỏi đỡ, cát thạch anh: 100kg. Hạt nhựa Cation Na+: 430kg.

+ Thiết bị làm mềm nước công suất 15 m3/h: Sỏi đỡ, cát thạch anh: 200kg. Hạt nhựa Cation Na+: 860 kg.

Các vật liệu này được thay thế với tần suất 1 năm/lần.

- Lưu hạt nhựa

Hạt sau khi kích nở có trọng lượng rất nhẹ được vận chuyển vào silo chứa bằng hệ thống đường ống nhựa D20 thông qua quạt đẩy. Các hạt xốp được lưu chứa ở đây trong thời gian 3 ÷ 4h ở nhiệt độ thường để hạt được căng và có độ xốp, đàn hồi.

Silo chứa được thiết kế dạng lưới, khung thép có kích thước (3,0 x 3,0 x 5,0)m; sử dụng xy lanh khí để điều khiển nạp phễu và mở phễu. Hạt xốp sau khi đạt thời gian nghỉ theo quy định được dẫn vào máy tạo hình bằng đường ống thép mạ kẽm D150 nằm phía dưới đáy của Silo chứa thông qua quạt đẩy.

- Tạo hình

Từ Silo cung cấp, hạt EPS được đẩy vào máy tạo hình sản phẩm đã được lắp ráp khuôn để tạo hình sản phẩm theo yêu cầu của khách hàng. Quá trình tạo hình được thực hiện nhiệt độ 2000C để ép chín sản phẩm (làm cho các hạt EPS kết dính vào nhau). Nhiệt cấp cho quá trình này là hơi nước bão hòa đã được đưa qua thiết bị tăng áp để đạt nhiệt độ yêu cầu. Thời gian ép chặt là 1-3 phút tùy thuộc vào kích thước và yêu cầu chất lượng sản phẩm. Sau đó nước có nhiệt độ khoảng 32-350C sẽ được phun trực tiếp vào sản phẩm để làm mát sản phẩm, đồng thời sử dụng áp lực khí nén để đưa sản phẩm ra khỏi khuôn. Nước sau khi làm mát sản phẩm có nhiệt độ khoảng 50-570C được dẫn vào tháp làm mát để giải nhiệt nước và tuần hoàn tái sử dụng.

Quy trình sản xuất, gia công khuôn mẫu để phục vụ cho quá trình tạo hình được sản xuất tại Nhà máy. Cụ thể như sau:

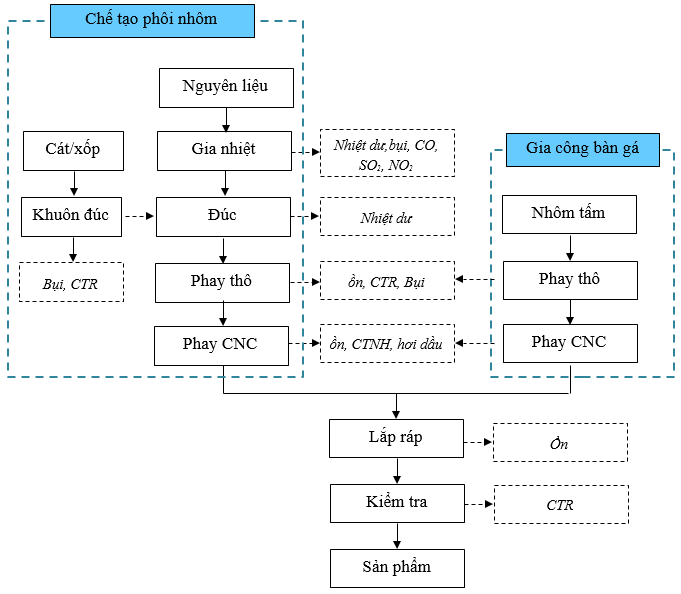

Hình 1.3. Quy trình sản xuất, gia công khuôn mẫu kim loại

Thuyết minh quy trình:

Quy trình sản xuất, gia công khuôn mẫu gồm quy trình chế tạo phôi nhôm, gia công bàn gá và quy trình lắp ráp phôi nhôm với bàn giá. Cụ thể các quy trình như sau:

- Quy trình chế tạo phôi nhôm:

+ Nguyên liệu: Nguyên liệu đầu vào là các thỏi nhôm hoặc nhôm vụn không lẫn thành phần nguy hại và tạp chất. Nguyên liệu đầu vào được kiểm tra thông qua các chứng từ xuất xưởng của đơn vị cung cấp nguyên liệu cung cấp.

+ Gia nhiệt: Nguyên liệu đạt yêu cầu sẽ được gia nhiệt ở nhiệt độ khoảng 660°C để làm nóng chảy nhôm bằng lò nấu nhôm bằng điện.

+ Đúc:

Nhôm nguyên liệu sau khi nóng chảy sẽ được rót thủ công vào khuôn đúc bằng các gầu xúc. Khuôn đúc được chế tạo tại Nhà máy từ cát được mua tại thị trường đã có sẵn các thành phần cát, đất sét theo tỷ lệ thích hợp. Tại Nhà máy không tiến hành phối trộn thêm bất cứ thành phần nào. Khuôn mẫu để làm hộp ruột được chế tạo bằng xốp EPS. Cát sau khi nhập về được trộn thêm nước để tạo độ ẩm và đưa vào khuôn mẫu, hộp ruột để tạo hình cho khuôn.

Sau khi rót, khuôn đúc sẽ được để nguội tự nhiên trong thời gian từ 4-5h. Sau khi nguội, cát bị mất nước sẽ tự tơi ra, do đó có thể lấy vật đúc ra khỏi khuôn một cách dễ dàng. Cát sau khi sử dụng sẽ được sàng lọc để loại bỏ chất bẩn để tái sử dụng. Phôi nhôm sau khi sản xuất được đưa sang công đoạn chế tạo chi tiết.

+ Phay thô: Phôi được phay thô các cạnh để loại bỏ những chi tiết không mong muốn. Trong quá trình phay sử dụng khí nén để làm mát dao cắt. Bavia từ quá trình này không lẫn thành phần nguy hại được tái sử dụng làm nguyên liệu cho quá trình gia nhiệt tạo phôi.

+ Phay CNC: Tiếp theo, phôi được đưa sang máy phay CNC để gia công các chi tiết theo đúng thiết kế bằng hệ thống điều khiển tự động đã được cài đặt sẵn các thông số kỹ thuật. Quá trình này sử dụng dầu tưới nguội vừa có tác dụng làm mát dao cắt vừa có tác dụng dập bụi trong quá trình CNC. Dầu tưới nguội là dầu pha theo tỷ lệ dầu:nước là 1:15. Phoi kim loại hay bavia thừa phát sinh từ quá trình cắt CNC đi theo dầu thải ra phía sau hệ thống máy. Phoi kim loại lẫn dầu được nhà máy thu gom cùng chất thải nguy hại của Nhà máy. Dầu sau khi tách các phoi thừa sẽ được tuần hoàn lại quy trình sản xuất và bổ sung lượng dầu thiếu hụt, không thải bỏ ra môi trường.

- Quy trình gia công bàn gá:

+ Nguyên liệu: Nguyên liệu đầu vào là tấm nhôm được nhập về có kích thước 1,5mx6m, độ dày 10-16mm, các tấm nhôm này sẽ được nhà máy kiểm tra chất lượng bằng các chứng từ xuất xưởng do đơn vị cung cấp nguyên liệu cung cấp. Nguyên liệu đạt yêu cầu sẽ được đưa vào khu vực sản xuất.

+ Gia công thô: các nguyên liệu sẽ được cắt thành các tấm nhỏ có kích thước phù hợp với kích thước của sản phẩm bằng máy cắt Plasma. Nguyên lý cắt plasma dựa trên sự tận dụng nhiệt độ rất cao và tốc độ chuyển động lớn của khí từ miệng phun của đầu cắt plasma để làm nóng chảy và thổi kim loại khỏi rãnh cắt. Khi ứng dụng chế độ thích hợp mép cắt phẳng không sần sùi, để tạo mép cắt vuông góc cần giảm tốc độ cắt. Chất lượng cắt plasma phụ thuộc vào cường độ dòng điện, khí sử dụng, tốc độ cắt và khoảng cách từ vật tới đầu cắt.

+ Gia công CNC: các tấm thép sau đó được đưa sang máy phay CNC để gia công các chi tiết theo đúng thiết kế bằng hệ thống điều khiển tự động đã được cài đặt sẵn các thông số kỹ thuật. Quá trình này sử dụng dầu tưới nguội vừa có tác dụng làm mát dao cắt vừa có tác dụng dập bụi trong quá trình CNC. Dầu tưới nguội là dầu pha theo tỷ lệ dầu:nước là 1 : 15. Phoi kim loại hay bavia thừa phát sinh từ quá trình cắt CNC đi theo dầu thải ra phía sau hệ thống máy. Sau đó, được nhà máy thu gom như chất thải nguy hại. Dầu sau khi tách các phoi thừa sẽ được tuần hoàn lại quy trình sản xuất và bổ sung lượng dầu thiếu hụt, không thải bỏ ra môi trường.

- Quy trình lắp ráp chi tiết với bàn gá

+ Lắp ráp: Các chi tiết sau đó sẽ được lắp ráp lại với nhau bằng các bu lông để tạo thành khuôn hoàn chỉnh. Trong quá trình lắp ráp nếu các chi tiết còn chưa ăn khớp với nhau sẽ tiến hành sửa chữa bằng cách gọt, mài để đảm bảo độ kín khít của các chi tiết.

+ Kiểm tra: Sau khi chế tạo xong, sản phẩm sẽ được kiểm tra về kích thước của sản phẩm. Các sản phẩm không đạt yêu cầu sẽ được chỉnh sửa lại, nếu không chỉnh sửa được sẽ được tái sử dụng làm nguyên liệu cho quá trình gia nhiệt sản xuất phôi. Sản phẩm đạt yêu cầu sẽ được chuyển sang bộ phận sản xuất xốp để sử dụng.

- Kiểm tra

Sau khi tạo hình xong, các sản phẩm sẽ được công nhân kiểm tra ngoại quan bằng thủ công. Sản phẩm đạt yêu cầu là các sản phẩm không bị gãy; không vỡ, không biến dạng; nét chữ rõ ràng, không thiếu nét, đúng vị trí; biểu tượng rõ ràng, đủ nét, đúng chiều mũi tên, đúng vị trí; bề mặt sản phẩm căng mịn đều; sản phẩm đạt kích thước và trọng lượng yêu cầu.

Sản phẩm không đạt yêu cầu được thu gom, xử lý cùng chất thải rắn thông thường của Nhà máy, sản phẩm đạt yêu cầu được đưa sang công đoạn sấy khô.

- Sấy khô

Sản phẩm đạt yêu cầu sẽ được đưa vào phòng sấy khô ở nhiệt độ 40ºC - 50ºC trong khoảng thời gian từ 1-2h. Nhiệt độ cấp cho phòng sấy được lấy từ nồi hơi của Nhà máy.

Sản phẩm đạt yêu cầu sẽ được đưa vào băng chuyền đóng gói và nhập kho.

Các nguồn thải phát sinh trong công đoạn sản xuất sản phẩm xốp, sản xuất, gia công khuôn là:

- Khí thải: khí Styren và HC từ quá trình kích nở hạt nhựa, lưu hạt nhựa, tạo hình, sấy sản phẩm; hơi dầu từ quá trình phay CNC.

- Bụi, khí thải từ quá trình hoạt động của nồi hơi, bụi từ quá trình tạo khuôn cát.

- Chất thải rắn: sản phẩm hỏng bị loại khỏi quá trình kiểm tra, tro xỉ từ hoạt động của nồi hơi, vật liệu lọc thải bỏ từ quá trình làm mềm nước; sản phẩm hỏng bị loại khỏi quá trình kiểm tra, bavia nhôm loại bỏ trong quá trình phay thô.

- Nhiệt dư từ quá trình kích nở, tạo hình, sấy và khu vực nhà nồi hơi.

- Chất thải nguy hại: phoi nhôm trong quá trình phay CNC lẫn dầu.

- Tiếng ồn từ quá trình hầu hết các công đoạn sản xuất.

b. Quy trình sản xuất tấm Panel

b.1. Quy trình sản xuất tấm Panel EPS

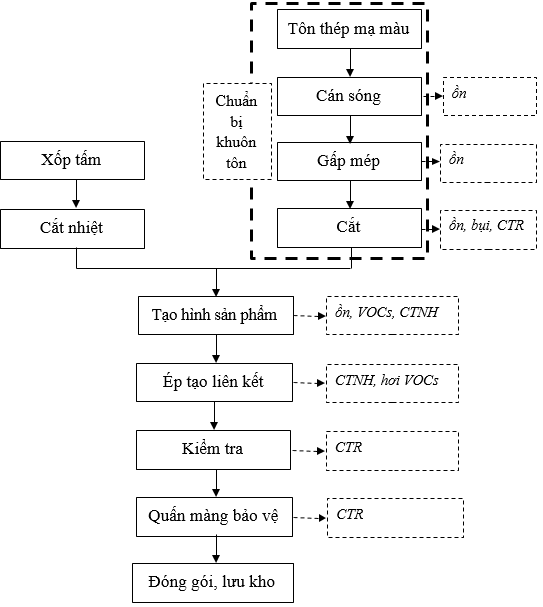

Hình 1.4. Quy trình công nghệ sản xuất tấm Panel EPS

Thuyết minh quy trình:

- Chuẩn bị nguyên liệu:

Nguyên liệu đầu vào của Nhà máy là tấm xốp và tôn mạ màu.

+ Tấm xốp là xốp EPS được sản xuất tại quy trình sản xuất tấm xốp tại Nhà máy có kích thước (dài x rộng x cao) = (4 x 1,2 x 1)m được đưa sang máy cắt để cắt thành tấm có chiều dày 50, 100, 120, 150, 200mm,…; chiều rộng và chiều dài của tấm theo yêu cầu của khách hàng.

+ Tôn mạ màu nhập về nhà máy bởi các nhà cung cấp trong nước. Đây là dạng tôn cuộn có chiều rộng là 1.155mm hoặc 1200mm, dày 0,4mm hoặc 0,45mm. Trước khi nhập về, tôn sẽ được nhà máy kiểm tra thông qua các chứng từ xuất xưởng. Tôn đạt yêu cầu được nhập về nhà máy. Sau khi nhập về, tôn mạ màu được đưa vào máy cán sóng, tùy theo yêu cầu sản phẩm mà tôn được cán theo hình dạng khác nhau. Sau đó chuyển vào máy gấp mép để chuẩn bị cho công đoạn cắt tôn, tôn được cắt thành các miếng tôn có kích thước khác nhau tùy theo yêu cầu của các đơn hàng và phù hợp với kích thước của tấm xốp EPS đã cắt trước đó.

- Tạo hình sản phẩm:

Sau khi được gấp mép các tấm tôn được dán vào mặt trên và mặt dưới của lớp xốp EPS để tạo hình, chúng được cố định bằng hỗn hợp nhựa PU (là hỗn hợp của Polyol và ISO) theo tỷ lệ thích hợp.

- Ép tạo liên kết:

Sau khi tạo hình, bán thành phẩm được chuyển qua máy ép thủy lực, ép con lăn, gia nhiệt với lực ép khoảng 35-40 tấn trong thời gian 40 - 60 phút để cố định tôn và tấm xốp EPS tạo thành sản phẩm.

- Kiểm tra:

Sản phẩm sau đó được công nhân kiểm tra về kích thước, độ kết dính của sản phẩm, kiểm tra ngoại quan: sản phẩm không bị phồng, tôn không bị xước,… Quá trình kiểm tra được thực hiện bằng phương pháp thủ công. Các sản phẩm không đạt yêu cầu sẽ được công nhân tách tấm tôn ra khỏi xốp để tái sử dụng tôn. Xốp lõi sau khi loại bỏ được xử lý cùng chất thải công nghiệp của Nhà máy. Các sản phẩm đạt yêu cầu được đưa sang công đoạn tiếp theo.

- Quấn màng bảo vệ và lưu kho:

Sản phẩm đạt yêu cầu được quấn lớp màng bảo vệ bằng nilong để bảo quản sản phẩm không bị xước bề mặt rồi được lưu kho chờ xuất hàng.

b.2. Quy trình sản xuất tấm Panel bông khoáng và bông thủy tinh

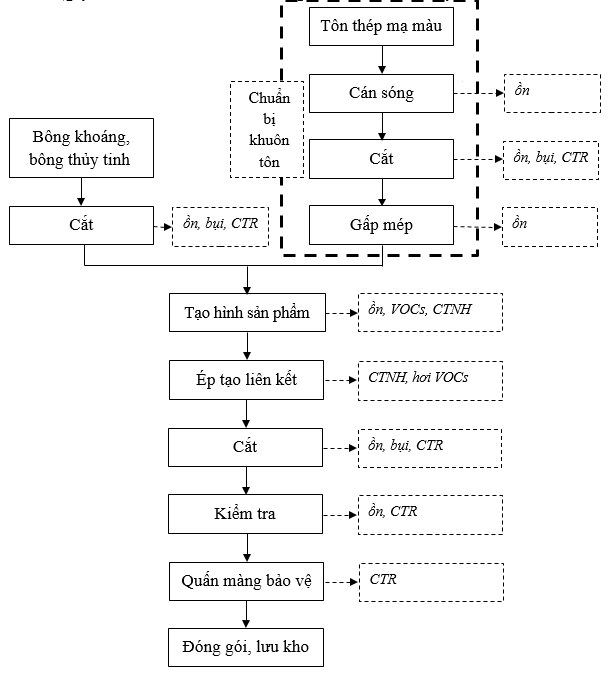

Hình 1.5. Quy trình công nghệ sản xuất tấm Panel từ bông khoáng, bông thủy tinh

Thuyết minh quy trình:

Quy trình sản xuất tấm panel bông khoáng, bông thủy tinh là quá trình sản xuất tự động và liên tục. Các nguyên vật liệu được di chuyển đến các thiết bị sản xuất bằng hệ thống băng chuyền với tốc độ 4 – 5,5m/phút. Cụ thể quy trình sản xuất như sau:

- Chuẩn bị nguyên liệu:

Nguyên liệu đầu vào của Nhà máy là bông khoáng, bông thủy tinh và tôn mạ màu.

+ Bông khoáng, bông thủy tinh được nhập về Nhà máy dưới dạng khối có kích thước (dài x rộng x cao) = (2 x 1,2 x 0,1)m được đưa sang máy cắt để cắt theo chiều ngang của khối để tạo thành tấm có chiều dày 50mm, 75mm hoặc các kích thước khác theo yêu cầu của khách hàng. Tại vị trí dao cắt có bố trí các phễu thu bụi và miệng hút để hút bụi vào thiết bị lọc bụi. Sau mỗi ca làm việc, lượng bụi này sẽ được thu gom vào thùng chứa chung và xử lý cùng chất thải rắn thông thường của Nhà máy.

+ Tôn mạ màu nhập về nhà máy bởi các nhà cung cấp trong nước. Đây là dạng tôn cuộn có chiều rộng là 1.155mm, dày 0,4mm hoặc 0,45mm. Trước khi nhập về, tôn sẽ được nhà máy kiểm tra thông qua các chứng từ xuất xưởng. Tôn đạt yêu cầu được nhập về nhà máy. Sau khi nhập về, tôn mạ màu được đưa vào dây chuyền liên tục bao gồm các công đoạn cán sóng, gấp mép.

- Tạo hình sản phẩm:

Sau khi được gấp mép các tấm tôn được ép vào các tấm bông khoáng, bông thủy tinh đã được cắt trước đó và sử dụng nhựa PU để cố định tôn với lớp lõi. Nhựa PU sử dụng là hỗn của Polyol và ISO theo tỷ lệ thích hợp.

Quy trình trộn nhựa: Nhựa PU từ các phuy chứa được bơm vào thùng chứa có dung tích 1000 lit. Tại thùng chứa có cánh khuấy để đảo trộn nhựa nhằm đảm bảo chất lượng nhựa PU được đồng đều, không bị vón cục. Mỗi loại nhựa PU được đựng trong 1 thùng chứa. Tại mỗi thùng chứa có bơm định lượng để bơm nhựa PU vào đầu phun cao áp để hòa trộn các loại nhựa PU với nhau và phun vào khu vực cần sử dụng.

- Ép tạo liên kết:

Sau khi dán khuôn, bán thành phẩm được chuyển qua hệ thống ép con lăn với lực ép 1-2 tấn, giữa các con lăn có hệ thống đèn gia nhiệt để làm khô dung dịch nhựa PU tăng độ kết dính, bàn ép con lăn có tốc độ 4-5,5m/phút để cố định tôn và tấm bông khoáng, bông thủy tinh để tạo thành sản phẩm.

- Cắt:

Sau khi ép, các sản phẩm sẽ được cắt theo kích thước yêu cầu, thông thường là 4m, 6m,… Tại vị trí dao cắt có bố trí các phễu thu bụi và miệng hút để hút bụi vào thiết bị lọc bụi. Sau mỗi ca làm việc, lượng bụi này sẽ được thu gom vào thùng chứa chung và xử lý cùng chất thải rắn thông thường của Nhà máy.

- Kiểm tra:

Sản phẩm sau đó được công nhân kiểm tra về kích thước, độ kết dính của sản phẩm, kiểm tra ngoại quan: sản phẩm không bị phồng, tôn không bị xước,… Quá trình kiểm tra được thực hiện bằng phương pháp thủ công. Các sản phẩm không đạt yêu cầu sẽ được công nhân tách tấm tôn ra khỏi lõi để tái sử dụng tôn. Bông khoáng, bông thủy tinh sau khi tách được tái sử dụng cho quá trình sản xuất. Các sản phẩm đạt yêu cầu được đưa sang công đoạn tiếp theo.

- Quấn màng bảo vệ và lưu kho:

Sản phẩm được quấn lớp màng bảo vệ bằng nilong để bảo quản để không bị xước bề mặt rồi được lưu kho chờ xuất hàng.

b.3. Quy trình sản xuất tấm Panel PU

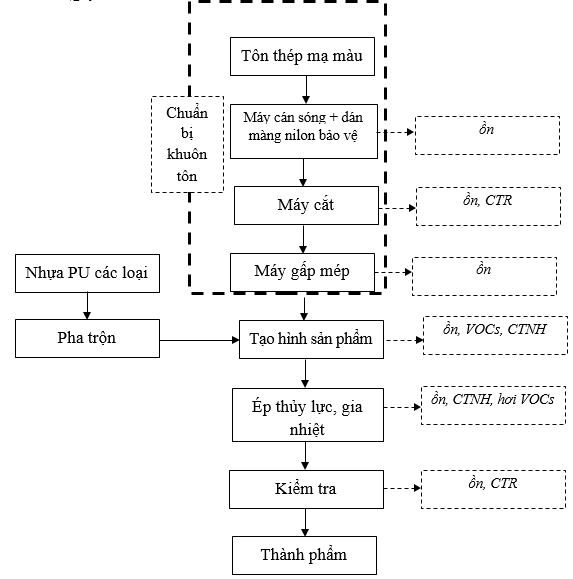

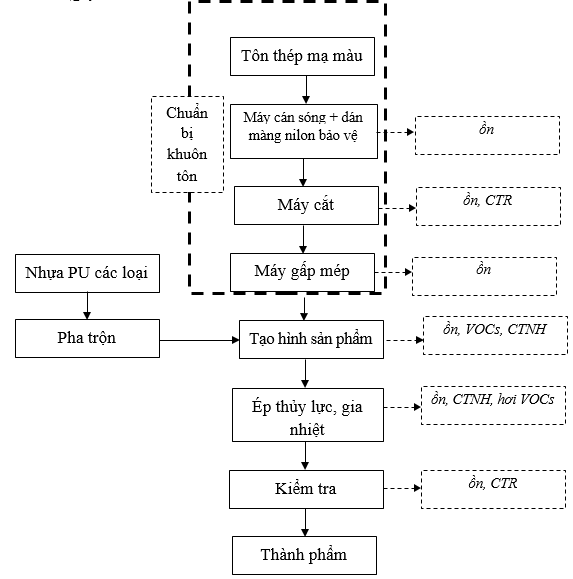

Hình 1.6. Quy trình công nghệ sản xuất tấm Panel PU

Thuyết minh quy trình:

- Chuẩn bị nguyên liệu:

- Chuẩn bị khuôn tôn: Tôn mạ màu nhập về nhà máy bởi các nhà cung cấp trong nước. Đây là dạng tôn cuộn có chiều rộng là 1.155mm hoặc 1200mm, dày 0,4mm hoặc 0,45mm. Trước khi nhập về, tôn sẽ được nhà máy kiểm tra thông qua các chứng từ xuất xưởng. Tôn đạt yêu cầu được nhập về nhà máy. Sau khi nhập về, tôn mạ màu được đưa vào máy cán sóng, tùy theo yêu cầu sản phẩm mà tôn được cán theo hình

dạng khác nhau, trong quá trình cán sóng tôn sẽ được bọc một lớp nilong bảo vệ để chống xước. Sau đó chuyển vào máy cắt, tôn được cắt thành các miếng tôn có kích thước khác nhau tùy theo yêu cầu của các đơn hàng. Các tấm tôn sau đó được cho vào máy gắn mép, tại đây các mép của tấm tôn được gấp lại.

- Pha trộn nhựa PU:

Nhựa được sử dụng để dán khuôn tôn và điền đầy khuôn để tạo lõi cho tấm panel PU là hỗn của nhựa PU Polyol nhựa ISO được pha trộn theo tỷ lệ thích hợp.

Quy trình trộn nhựa: Nhựa từ các phuy chứa được bơm vào thùng chứa có dung tích 1000 lit. Tại thùng chứa có cánh khuấy để đảo trộn nhựa nhằm đảm bảo chất lượng nhựa được đồng đều, không bị vón cục. Mỗi loại nhựa được đựng trong 1 thùng chứa. Tại mỗi thùng chứa có bơm định lượng để bơm nhựa vào đầu phun cao áp để hòa trộn các loại nhựa với nhau và phun vào khung tôn đã được tạo ra từ quá trình gia công tôn.

- Tạo hình sản phẩm

Sau khi được gấp mép các tấm tôn được dán vào khuôn ở giữa là 15- 30 chân chống bằng kim loại, chúng được cố định bằng hỗn hợp nhựa PU.

Trước khi phun nhựa PU đã pha trộn vào khung tôn, Dự án sẽ sử dụng khí nén N2 để đuổi hết khí O2 trong khuôn để đảm bảo sản phẩm sau khi chế tạo không bị rỗ khí. Khí nén N2 được tạo ra từ thiết bị tạo khí N2.

* Nguyên lý hoạt động của thiết bị tạo khí N2:

Thiết bị tạo khí N2 của Nhà máy hoạt động dựa trên công nghệ PSA: Pressure Swing Absorption - là công nghệ tạo khí Nitơ dạng sàng tách phân tử dưới tác dụng hấp thụ thẩm thấu áp suất cao và chuyển đổi tuần hoàn giữa các cụm cột cacbon hoạt tính.

Hạt Carbon hoạt tính CMS (Carbon Molecular Sieve) được phân bố trong 2 tổ hợp để thực hiện hoạt động luôn phiên, 1 cột làm việc và 1 cột tái sinh.

Khi áp suất khí đủ lớn, các phân tử khí O2 sẽ đi vào mao quản của CMS nhanh hơn nhiều so với phân tử khí N2, xảy ra quá trình hấp phụ, các phân tử còn lại có trong dòng khí đi qua CMS tạo thành một dòng khí giàu khí nén N2. CMS nhả O2 khi hệ thống giảm áp. Đó là quá trình tái sinh CMS để chuẩn bị cho một chu trình làm giàu khí nén N2 tiếp theo.

Sau khi đuổi khí, dung dịch nhựa PU đã pha trộn ở trên sẽ được phun vào khuôn tôn với áp lực và tốc độ nhựa PU phun được cài đặt sẵn phù hợp với từng kích thước sản phẩm để đảm bảo chất lượng sản phẩm là tốt nhất. Tại khu vực bàn ép thủy lực có bố trí miệng hút khí thải dẫn về hệ thống xử lý khí thải khu vực sản xuất tấm Panel.

- Ép thủy lực, gia nhiệt:

Sau khi phun nhựa, bán thành phẩm được chuyển sang công đoạn ép thủy lực với lực ép là 162 tấn trong thời gian 40 - 60 phút hệ thống bàn ép được bố trí gia nhiệt bằng hệ thống ống dầu bên trong để tăng nhiệt độ giúp PU trương nở nhanh và để PU đông cứng lại tạo thành sản phẩm.

- Kiểm tra:

Sản phẩm được công nhân kiểm tra về kích thước, độ kết dính, kiểm tra ngoại quan: sản phẩm không bị phồng, tôn không bị xước,… Quá trình kiểm tra được thực hiện bằng phương pháp thủ công. Các sản phẩm không đạt yêu cầu sẽ được công nhân tách lõi PU ra khỏi tấm tôn. Tấm tôn sau khi tách ra có thể được tái sử dụng (đối với trường hợp khi bóc ra tôn còn phẳng, không bị xước) hoặc được xử lý cùng chất thải thông thường của Nhà máy. Lõi PU sau khi tách ra sẽ được cắt gọt bớt để tái sử dụng cho các sản phẩm panel PU khác. Phần PU cắt gọt được xử lý cùng chất thải thông thường của Nhà máy. Các sản phẩm đạt yêu cầu được vào kho để chuẩn bị giao hàng cho khách

Các nguồn thải phát sinh trong công đoạn sản xuất tấm Panel là:

- Khí thải: hơi hữu cơ từ quá trình phun nhựa PU vào khung tôn, phun nhựa PU để cố định khung tôn.

- Bụi bông khoáng, bụi thủy tinh từ quá trình cắt xốp, bông khoáng, bông thủy tinh, cắt sản phẩm theo kích thước của khách hàng.

-Chất thải rắn: tôn vụn, lõi xốp, lõi bông khoáng, bông thủy tinh, PU sau khi gọt bỏ,…

- Tiếng ồn từ quá trình hầu hết các công đoạn sản xuất.

1.3.3. Sản phẩm của cơ sở:

Sản phẩm của cơ sở bao gồm:

+ Xốp bao bì chèn máy, thiết bị cao cấp

+ Xốp thùng đông lạnh

+ Xốp tấm cách nhiệt thông thường

+ Tấm panel dán tôn mạ màu (làm bằng xốp EPS và xốp PU chống cháy)

+ Các loại tấm Panel làm vách ngăn nhà

+ Tôn mát.

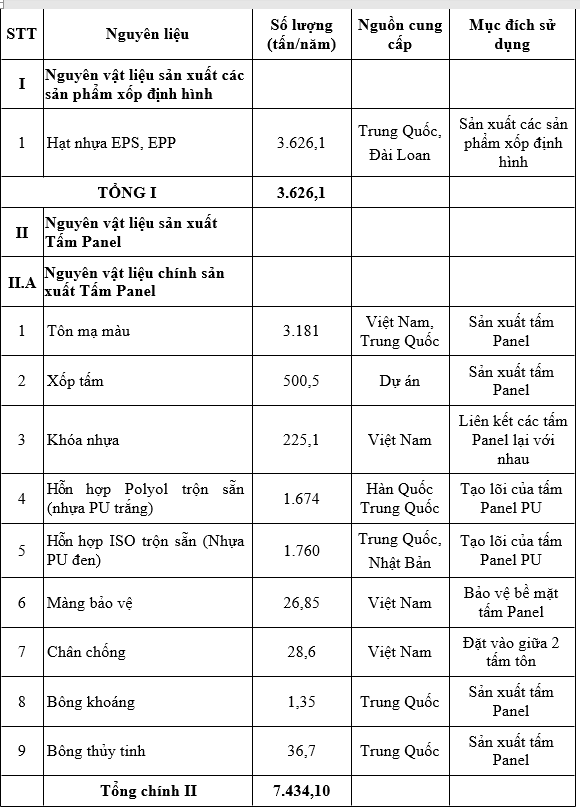

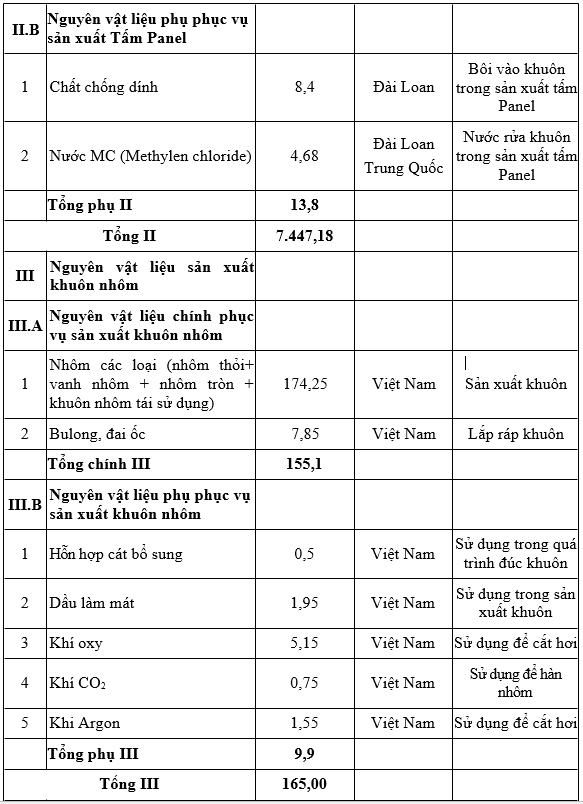

1.4. Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

1.4.1. Nhu cầu nguyên, nhiên liệu, hóa chất sử dụng:

Bảng 1.2. Nhu cầu nguyên, nhiên vật liệu đầu vào và hóa chất

* Tính chất của các nguyên liệu sử dụng:

- Nhựa EPS:

+ Tên đầy đủ: Expanded Polystyrene, là một loại là tên gọi của loại nhựa Polystyrene có thể giãn nở. Nhựa EPS chứa chất khí Pentan (C5H12), khí dễ cháy, được sản xuất dưới dạng hạt hình tròn, màu trắng với trọng lượng cực nhẹ.

+ Tính chất:

- Hạt nhựa EPS cực nhẹ với 98% là khí, có độ bền cao và không bị ẩm mốc, không chịu tác động của nhiệt độ và bụi bẩn vì vậy dễ dàng bảo quản trong quá trình lưu kho và sử dụng.

- Hấp thụ xung động và chịu được lực nén tốt, thích hợp sử dụng làm bao bì đựng các vật liệu dễ vỡ, thiết bị điện tử giúp bảo vệ hàng hóa tốt trong quá trình vận chuyển, lưu kho.

- Hạt nhựa EPS có khả năng cách nhiệt và cách âm, cách điện, chống cháy tốt và độ bền cao được trong kiến trúc xây dựng lót hay ốp tường, trần.

- Nhựa EPS tạo nên những sản phẩm đựng thực phẩm tươi sống như thịt, cá, rau củ quả tránh quá trình ngưng tụ để thực phẩm luôn tươi ngon, sạch sẽ.

- Với hạt nhựa EPS sử dụng làm bao bì nhựa có thể thiết kế, sử dụng theo nhu cầu của bạn với đa dạng kích thước khác nhau

+ Ứng dụng: Hạt nhựa EPS được ứng dụng vào nhiều lĩnh vực khác nhau trong cuộc sống:

Dùng nhựa EPS để sản xuất mốp xốp dạng khối, dạng tấm cách âm, cách nhiệt trong nhà như tôn Panel, lót tường, trần,…

Sản xuất bao bì đựng thiết điện tử, điện lạnh, bao bì đựng đồ sành, sứ, thủy tinh, chống va đập mạnh và bảo vệ sản phẩm cực tốt.

Sản xuất thùng xốp đựng rau, củ quả, thủy hải sản,…

- Bông khoáng:

+ Còn gọi là bông khoáng cách nhiệt hay là len đá.

+ Tính chất: Loại sản phẩm này được sản xuất từ loại đá basalt với quặng xỉ.

+ Ứng dụng: Bông khoáng có tác dụng dùng để cách nhiệt, cách âm vô cùng hiệu quả đặc biệt có khả năng chống cháy nổi trội lên đến nhiệt độ 1.177 độ C.

- Bông thủy tinh:

+ Tính chất: Được làm từ sợi thuỷ tinh tổng hợp chế xuất từ đá, xỉ, đất sét… Thành phần chủ yếu là Aluminum, Siliccat canxi, Oxit kim loại,… không chứa Amiang; có tính năng cách nhiệt, cách âm, cách điện cao, không cháy, mềm mại và có tính đàn hồi tốt.

+ Ứng dụng:

Bông thủy tinh chủ yếu dùng trong chống nóng mái tôn, chống nóng vách, bảo ôn các lò sấy (lò sấy hoa quả), bảo ôn đường ống nước nóng...

Bông thủy tinh dùng trong hệ thống thang máy, hộp kỹ thuật, hệ thống điều hòa trung tâm để cách nhiệt và chống cháy lan.

Bông thủy tinh được sử dụng nhiều nhất trong những địa điểm có yêu cầu cao và đặc biệt về chất lượng âm thanh như phòng thu, rạp hát, hội trường, phòng karaoke...

- Hỗn hợp cát làm khuôn:

+ Thành phần: Hỗn hợp làm khuôn bao gồm: cát và đất sét.

Cát: là thành phần chủ yếu của hỗn hợp làm khuôn. Thành phần hóa học chủ yếu là SiO2 (thạch anh), ngoài ra còn có một ít đất sét và tạp chất khác.

Đất sét: thành phần chủ yếu là cao lanh có công thức là mAl2O3.n SiO2.qH2O. Ngoài ra còn có một số tạp chất khác như CaCO3, Fe2O3, Na2CO3. Khi lượng nước thích hợp, đất sét dẻo và dính. Khi sấy khô độ bền tăng nhưng giòn, dễ vỡ.

>>> XEM THÊM: Hồ sơ báo cáo đánh giá tác động môi trường trại chăn nuôi lợn thương phẩm

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sợi OE

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư Khai thác đá vôi

- › Báo cáo đề xuất cấp giấy phép môi trường Cơ sở Khu du lịch sinh thái

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy giày dép xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án Nhà ở xã hội

- › Báo cáo ĐTM Dự án Kết hợp bảo vệ vùng ven biển và phục hồi đai rừng ngập mặn

- › Báo cáo đánh giá tác động môi trường khu nghĩ dưỡng cao cấp và du lịch sinh thái

- › BỐ CỤC CỦA LUẬT BẢO VỆ MÔI TRƯỜNG

- › SỰ CẦN THIẾT BAN HÀNH LUẬT BẢO VỆ MÔI TRƯỜNG

Gửi bình luận của bạn