Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất linh kiện điện tử

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất linh kiện điện tử. Sản phẩm của cơ sở gồm bảng mạch PCB (không bao gồm bảng mạch 01 lớp và 02 lớp) của màn hình tivi và hệ thống điện tử tự động cho ô tô với quy mô 105.336.000 sản phẩm/năm;

Ngày đăng: 14-04-2025

280 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT............................ viii

THÔNG TIN CHUNG VỀ CƠ SỞ............................................................. 1

1.1. Tên chủ cơ sở.................................................................................... 1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................... 3

1.3.1 Công suất hoạt động của cơ sở..................................................... 3

1.3.2. Công nghệ sản xuất của cơ sở.................................................. 5

1.3.3. Sản phẩm của cơ sở................................................................... 14

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:...14

1.4.1. Nhu cầu sử dụng nguyên, nhiên vật liệu của cơ sở.............................................. 14

1.4.1.2. Nhu cầu sử dụng nguyên vật liệu, hoá chất của cơ sở..................................... 15

1.5.3. Sơ đồ tổ chức quản lý vận hành nhà máy........................................................... 26

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 28

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 28

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường............................ 29

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 30

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............. 30

3.2. Công trình, biện pháp xử lý bụi, khí thải.................................................... 44

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường........... 51

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải rắn nguy hại............ 52

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung................... 56

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường.......................... 58

3.7. Công trình, biện pháp bảo vệ môi trường khác..................... 66

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường.... 66

3.9. Các nội dung thay đổi so với giấy phép môi trường đã được cấp........ 66

3.10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học..... 67

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........................... 68

4.1. Nội dung đề nghị cấp giấy phép xả nước thải và yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải.. 68

A. NỘI DUNG CẤP PHÉP XẢ NƯỚC THẢI....................................................... 68

B. YÊU CẦU BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI THU GOM, XỬ LÝ NƯỚC THẢI... 68

1. Công trình, biện pháp thu gom, xử lý nước thải và hệ thống, thiết bị quan trắc nước thải tự động, liên tục:.. 68

1.1. Mạng lưới thu gom từ các nguồn phát sinh nước thải và hệ thống, thiết bị quan trắc nước thải...68

1.4. Biện pháp, công trình, thiết bị phòng ngừa, ứng phó sự cố................................. 69

3. Chất ô nhiễm và giá trị giới hạn của chất ô nhiễm:......................................... 69

4.2. Nội dung đề nghị cấp phép xả bụi, khí thải và yêu cầu bảo vệ môi trường đối với thu gom, xử lý bụi, khí thải... 70

B. YÊU CẦU BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI THU GOM, XỬ LÝ KHÍ THẢI:...... 71

1. Công trình, biện pháp thu gom, xử lý khí thải và hệ thống, thiết bị quan trắc khí thải tự động, liên tục:.... 71

1.1. Mạng lưới thu gom khí thải từ các nguồn phát sinh bụi, khí thải để đưa về hệ thống xử lý bụi, khí thải:... 71

1.4. Biện pháp, công trình, thiết bị phòng ngừa, ứng phó sự cố.................................... 72

2. Chất ô nhiễm và giá trị giới hạn cho phép của chất ô nhiễm, cụ thể như sau:............ 73

4.3. Nội dung đề nghị cấp phép đối với chất thải nguy hại...................................... 73

1.1. Khối lượng, chủng loại chất thải nguy hại (CTNH), chất thải rắn thông thường phải kiểm soát phát sinh thường xuyên.... 73

1.2. Khối lượng chất thải rắn thông thường phát sinh khoảng: 120.000 kg/năm.......... 74

1.3. Khối lượng chất thải rắn sinh hoạt phát sinh:.................................................... 74

2. Yêu cầu bảo vệ môi trường đối với việc lưu giữ chất thải rắn sinh hoạt, chất thải rắn công nghiệp thông thường và chất thải nguy hại..... 74

2.1. Thiết bị, hệ thống, công trình lưu giữ chất thải nguy hại.................................. 74

2.2. Thiết bị, hệ thống, công trình lưu giữ chất thải rắn thông thường.............. 74

2.3. Thiết bị, hệ thống, công trình lưu giữ chất thải rắn sinh hoạt............................ 74

B. Yêu cầu về phòng ngừa và ứng phó sự cố môi trường............................................. 74

C. Các nội dung chủ cơ sở tiếp tục thực hiện sau khi có quyết định phê duyệt giấy phép môi trường..... 75

CHƯƠNG V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 76

5.1. Thông tin chung về tình hình thực hiên công tác bảo vệ môi trường................. 76

5.2. Kết quả hoạt động của công trình xử lý nước thải.............................................. 77

5.3. Kết quả quhoạt động của công trình xử lý bụi, khí thải................................... 80

5.4. Kết quả thu gom, xử lý chất thải (đối với cơ sở thực hiện dịch vụ xử lý chất thải).... 85

b. Kết quả thu gom, xử lý chất thải rắn công nghiệp........................................... 85

5.5. Kết quả nhập khẩu và sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất (đối với cơ sở sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất)..... 88

5.7. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở...................... 88

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 89

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải...................................... 89

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật... 91

6.2.2. Chương trình quan trắc tự động, liên tục chất thải............................................. 92

6.3. Kinh phí thực hiện quan trắc môi trường hằng năm............................................ 93

CAM KẾT CỦA CHỦ CƠ SỞ.............................................. 94

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở:

Công ty TNHH ....

- Địa chỉ văn phòng: KCN Bá Thiện II, xã Thiện Kế, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

- Người đại diện theo pháp luật của Chủ cơ sở:.......

- Chức vụ: Tổng giám đốc

- Điện thoại: 032 746 9196

- Giấy chứng nhận đăng ký đầu tư số ........ đăng ký lần đầu 04/5/2018, đăng ký điều chỉnh lần thứ tám 12/04/2024 do Ban Quản lý các Khu công nghiệp tỉnh Vĩnh Phúc cấp. Giấy chứng nhận đăng ký doanh nghiệp Công ty Trách nhiệm Hữu hạn Một thành viên với mã số doanh nghiệp ...... đăng ký lần đầu ngày 08/05/2018, đăng ký thay đổi lần thứ 3 ngày 01/03/2024 do Phòng đăng ký Kinh doanh Sở Kế hoạch và Đầu tư tỉnh Vĩnh Phúc cấp.

- Mã số thuế:

1.2.Tên cơ sở

Nhà máy sản xuất linh kiện điện tử

Địa điểm cơ sở: KCN Bá Thiện II, xã Thiện Kế, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

Vị trí cơ sở: được thực hiện tại khu đất có diện tích 38.550,9 m2 gắn với cơ sở hạ tầng thuộc lô C7, KCN Bá Thiện II, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

Vị trí thực hiện cơ sở như sau:

+ Phía Bắc: tiếp giáp với đường nội bộ của KCN Bá Thiện II;

+ Phía Đông, Tây, Nam tiếp giáp với khu đất trống của KCN Bá Thiện II; Ranh giới của Cơ sở được giới hạn bởi các mốc tọa độ như sau:

Bảng 1.1. Tọa độ ranh giới của Cơ sở

|

Tên điểm |

Tọa độ (Hệ tọa độ VN2000 kinh tuyến trục 105000’, múi chiếu 30) |

|

|

X |

Y |

|

|

1 |

570429.6102 |

2360695.7943 |

|

2 |

570620.2563 |

2360695.7943 |

|

3 |

570635.2561 |

2360680.7943 |

|

4 |

570635.2564 |

2360507.7847 |

|

5 |

570429.6182 |

2360507.7844 |

Hình 1.1. Vị trí nhà máy

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:

+ Quyết định số 263/QĐ-UBND ngày 29/01/2021 của Uỷ ban nhân dân tỉnh Vĩnh Phúc về việc phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Nhà máy sản xuất linh kiện điện tử” tại Lô C7, KCN Bá Thiện II, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

- Các giấy phép môi trường thành phần:

+ Giấy xác nhận hoàn thành công trình bảo vệ môi trường cho “Nhà máy sản xuất linh kiện điện tử” của Công ty TNHH ... tại lô C7, KCN Bá Thiện II, huyện Bình Xuyên, tỉnh Vĩnh Phúc số 3185/GXN-UBND ngày 22 tháng 11 năm 2021.

- Quy mô của cơ sở (nêu rõ theo tiêu chí quy định tại Điều 25 Nghị định này)

+ Thuộc dự án hạ tầng khu công nghiệp với tổng vốn đầu tư là 913.400.000.000 VNĐ (Chín trăm mười ba tỷ bốn trăm triệu Việt Nam đồng) nên căn cứ vào phân loại pháp luật về đầu tư công thì thuộc dự án nhóm B theo Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019 của Quốc hội nước Cộng hoà xã hội chủ nghĩa Việt Nam.

- Cơ sở đang hoạt động không có yếu tố nhạy cảm về môi trường quy định tại khoảng 4 Điều 25 Nghị định 05/2025/NĐ-CP của Chính Phủ ngày 06 tháng 01 năm 2025 về sửa đổi, bổ sung một số điều của Nghị Định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính Phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

- Loại hình sản xuất, kinh doanh, dịch vụ của cơ sở là sản xuất linh kiện điện tử, chi tiết: Sản xuất bảng mạch PCB (không bao gồm bảng mạch 01 lớp và 02 lớp) của màn hình tivi và hệ thống điện tử tự động cho ô tô.

- Phân loại dự án đầu tư: Cơ sở thuộc nhóm I theo quy định Nghị định số 05/2025/NĐ – CP ngày 06/01/2025 của Chính Phủ ngày 06 tháng 01 năm 2025 về sửa đổi, bổ sung một số điều của Nghị Định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính Phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

+ Cơ sở đã được phê duyệt Báo cáo đánh giá tác động môi trường tại Quyết định số 263/QĐ-UBND ngày 29/01/2021 của Uỷ ban nhân dân tỉnh Vĩnh Phúc. Căn cứ theo khoản 2 Điều 39 và điểm c khoản 3 điều 41 của Luật Bảo vệ môi trường số 72/2020/QH14 cơ sở cần lập báo cáo đề xuất cấp Giấy phép môi trường trình Ủy ban nhân dân tỉnh thẩm định và phê duyệt.

+ Mẫu báo cáo tuân thủ theo mẫu của Phụ lục X – mẫu báo cáo đề xuất cấp, cấp lại giấy phép môi trường của cơ sở, khu sản xuất, kinh doanh, dịch vụ tập trung, cụm công nghiệp đang hoạt động có tiêu chí về môi trường tương đương với dự án nhóm I hoặc nhóm II ban hành kèm theo Nghị định số 05/2025/NĐ – CP ngày 06/01/2025 của Chính Phủ ngày 06 tháng 01 năm 2025.

- Phạm vi xin cấp giấy phép môi trường: Do nhu cầu muốn nâng công suất và bổ sung thêm sản phẩm mới cho nhà máy... của Công ty có địa chỉ tại KCN Bá Thiện II, huyện Bình Xuyên, tỉnh Vĩnh Phúc, Công ty đã xin thay đổi giấy chứng nhận đầu tư và được Ban quản lý các Khu công nghiệp Uỷ ban nhân dân tỉnh Vĩnh Phúc cấp chứng nhận thay đổi lần 8 ngày 12 tháng 4 năm 2024. Tuy nhiên thực tế cơ sở chỉ thực hiện quy mô công suất theo nội dung đã được phê duyệt báo cáo đánh giá tác động môi trường theo quyết định số 263/QĐ – UBND ngày 29 tháng 01 năm 2021 của UBND tỉnh Vĩnh Phúc (tại giấy chứng nhận đầu tư lần 5). Do đó nội dung báo cáo đề xuất cấp giấy phép môi trường của cơ sở không bao gồm các hạng mục nâng công suất thay đổi sản phẩm theo giấy chứng nhận đăng ký đầu tư lần 8.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1Công suất hoạt động của cơ sở:

Cơ sở Nhà máy được thực hiện tại Lô C7, KCN Bá Thiện II, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

1.3.1.1.Cơ cấu sử dụng đất:

Theo báo cáo ĐTM được Uỷ ban Nhân Dân tỉnh Vĩnh Phúc phê duyệt tại Quyết định số 263/QĐ – UBND ngày 29/01/2021 thì cơ sở có tổng diện tích sử dụng đất là 38.550,9m2 trên địa bàn KCN Bá Thiện II, huyện Bình Xuyên, tỉnh Vĩnh Phúc.

Bảng 1.2. Cơ cấu sử dụng đất

|

STT |

Hạng mục |

Diện tích (m2) |

Mật độ |

Tiêu chuẩn |

Còn lại |

|

1 |

Diện tích khu đất |

38.550,9 |

100% |

|

|

|

2 |

Diện tích xây dựng |

21.203,5 |

55% |

555 |

- |

|

3 |

Diện tích cây xanh |

9.031,35 |

23,43% |

20% |

3,43 |

|

4 |

Diện tích đường nội bộ |

8.316,15 |

21,57% |

- |

- |

|

5 |

Tổng diện tích sàn xây dựng |

24.948,40 |

|

|

|

(Nguồn: Công ty TNHH ....)

1.3.1.2. Khối lượng, quy mô các hạng mục công trình của Cơ sở

- Khối lượng của cơ sở

Công ty đã lập báo cáo đánh giá tác động môi trường và được UBND tỉnh Vĩnh Phúc phê duyệt tại Quyết định số 263/QĐ-UBND ngày 29 tháng 01 năm 2021.

Cơ sở khởi công xây dựng từ tháng 1/2020; hiện nay đã hoàn thành xây dựng các hạng mục công trình chính và phụ trợ, công trình bảo vệ môi trường cũng như các bản hoàn thiện lắp đặt máy móc tại nhà xưởng. Quá trình thực hiện xây dựng, Công ty có điều chỉnh về diện tích của một số hạng mục công trình phụ trợ so với giấy phép xây dựng số 89/GPXD do Sở Xây dựng tỉnh Vĩnh Phúc cấp ngày 30/12/2019, cụ thể như sau:

Bảng 1.3. Các hạng mục công trình của nhà máy

|

STT |

Hạng mục công trình |

Chi tiết xây dựng |

Ghi chú |

|

A |

Các công trình đã được xây dựng, lắp đặt |

||

|

I |

Các hạng mục công trình chính |

||

|

1 |

Nhà xưởng |

- Được xây dựng 02 tầng - Diện tích là 15.395m2 - Kết cấu khung thép tiền chế, thép mác SS400 |

Đã hoàn thành |

|

2 |

Văn phòng |

- Diện tích là 649,5m2 - Công trình được thiết kế theo kết cấu bê tông cốt thép |

|

|

II |

Các hạng mục công trình phụ trợ |

||

|

1 |

Nhà ăn |

- Diện tích là 883,3m2 - Kết cấu bê tông cốt thép |

Đã hoàn thành |

|

2 |

Nhà bảo vệ 01 |

- Diện tích 82,73m2 - Kết cấu bê tông cốt thép |

|

|

3 |

Nhà bảo vệ 02 |

- Diện tích 24,5m2 - Kết cấu bê tông cốt thép |

|

|

4 |

Nhà để xe máy |

- Diện tích 1,296m2 |

|

|

STT |

Hạng mục công trình |

Chi tiết xây dựng |

Ghi chú |

|

A |

Các công trình đã được xây dựng, lắp đặt |

||

|

5 |

Phòng bơm |

- Thiết kế xây dựng đơn giản, vững chắc, mái lợp tôn, nền đổ bê tông. |

|

|

6 |

Linkway 1 |

- Diện tích 41,87m2 - Mái lợp tôn, nền đổ bê tông. |

|

|

7 |

Cổng chính |

- |

|

|

8 |

Cổng phụ |

- |

|

|

9 |

Cột cờ |

- |

|

|

10 |

Chòi nghỉ ngơi |

Diện tích 49m2 |

|

|

III |

Các hạng mục công trình bảo vệ môi trường |

||

|

1 |

Hệ thống XLNT sinh hoạt công suất 120m3/ng.đ |

01 hệ thống xử lý nước thải sinh hoạt Diện tích 180 m2 |

Đã hoàn thành |

|

2 |

Hệ thống XLNT sản xuất công suất 800m3/ng.đ |

01 hệ thống xử lý nước thải sản xuất Diện tích 360 m2 |

|

|

3 |

Tháp hấp thụ XLKT công suất 1200m3/ph |

Lắp đặt 03 hệ thống xử lý hơi, khí thải bằng tháp hấp thụ NaOH |

|

|

4 |

Tháp hấp thụ XLKT công suất 300m3/ph |

01 hệ thống xử lý hơi, khí thải bằng tháp hấp thụ NaOH |

|

|

5 |

Kho chứa rác thải sinh hoạt, công nghiệp, nguy hại |

- Kho chứa CTRSH diện tích 60m2 - Kho chứa CTRTT diện tích 120m2 - Kho chứa CTNH diện tích 60m2 |

|

|

6 |

Cyclon xử lý bụi |

- 04 hệ thống xử lý - Diện tích 160 m2 |

Đã hoàn thành |

|

7 |

Trang bị hệ thống cứu hỏa |

01 hệ thống |

|

|

8 |

Hệ thống cây xanh, cảnh quan môi trường |

- |

|

(Nguồn: Công ty TNHH ....)

- Quy mô sản xuất của cơ sở bao gồm:

- Sản xuất bảng mạch PCB (không bao gồm bảng mạch 01 lớp và 02 lớp) của màn hình tivi và hệ thống điện tử tự động cho ô tô với quy mô 105.336.000 sản phẩm/năm;

1.3.2.Công nghệ sản xuất của cơ sở:

Cơ sở Nhà máy nằm tại KCN Bá Thiện II, huyện Bình Xuyên, tỉnh Vĩnh Phúc đi vào hoạt động với mục tiêu sản xuất là:

- Sản xuất bảng mạch PCB (không bao gồm bảng mạch 01 lớp và 02 lớp) của màn hình tivi và hệ thống điện tử tự động cho ô tô với quy mô 105.336.000 sản phẩm/năm;

Một số đặc điểm nổi bật của dây chuyền công nghệ như sau:

- Công nghệ tiên tiến, độ chính xác cao;

- Phù hợp với quy mô đầu tư đã được lựa chọn;

- Sử dụng nguồn năng lượng, nguyên vật liệu hợp lý;

- Chất lượng sản phẩm được kiểm nghiệm trong suốt quá trình sản xuất;

- Đảm bảo an toàn cho môi trường.

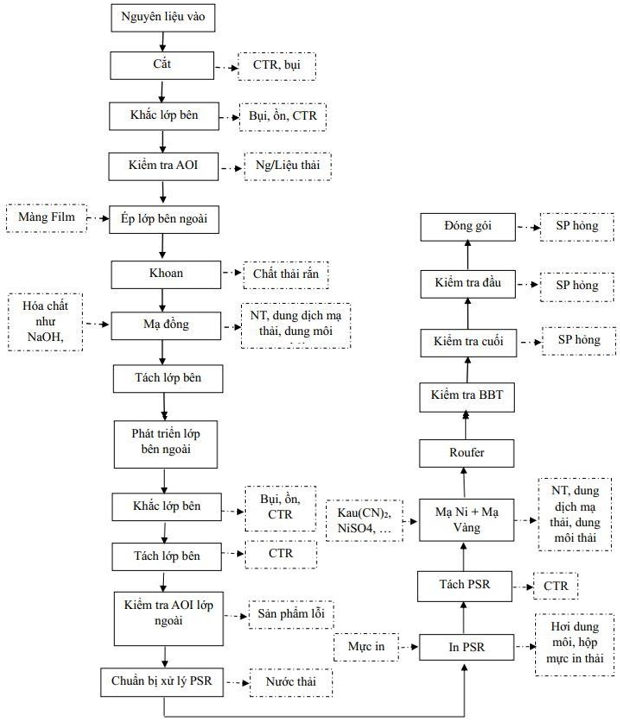

- Quy trình công nghệ sản xuất bảng mạch PCB tại nhà máy được trình bày như sau:

Nguyên liệu đầu vào à Cắt à Khắc lớp bên à Kiểm tra AOI à ép lớp bên ngoài

Khoan à Mạ đồng à Tách lớp bên à Phát triển lớp bên ngoài à Khắc lớp bên ngoài

Tách lớp bên ngoài à Kiểm tra AOI lớp ngoài à Chuẩn bị xử lý PRS à In PRS à Tách PRS à Mạ Ni + Mạ Vàng à Roufer à Kiểm tra BBT à Kiểm tra cuối à Kiểm tra đầu à Đóng gói.

Sơ đồ quy trình công nghệ sản xuất của nhà máy được thể hiện qua hình 1.2 như sau:

Hình 1.2. Sơ đồ quy trình sản xuất bảng mạch PCB

Thuyết minh quy trình sản xuất

Bước 1: Nhập nguyên liệu đầu vào

Nguyên liệu đầu vào cho sản xuất bảng mạch PCB (không bao gồm bảng mạch 01 lớp và 02 lớp) của màn hình tivi và hệ thống điện tử tự động cho ô tô là các bảng mạch điện tử bán thành phẩm, kim loại mạ, màng Film, màng cứng và một số hóa chất mạ được nhập khẩu từ Hàn Quốc. Nguyên liệu sẽ được kiểm tra các thông tin ghi trên bao bì, nếu không đảm bảo về chất lượng và chủng loại sẽ được thu gom và hoàn trả lại nhà cụng cấp, không nằm trong danh mục cấm của nhà nước, được cung cấp bởi các cơ sở kinh doanh hợp pháp. Trước khi nhập kho, các nguyên liệu sẽ được kiểm tra ngoại quan về nhãn mác và các thông tin ghi trên bao bì (đối với hóa chất) và độ đồng đều hình dạng, kích thước, dị vật, đặc tính điện, (đối với bảng mạch PCB). Nguyên vật liệu đạt yêu cầu được lưu kho, nếu không đạt yêu cầu sẽ thông báo đến nhà cung cấp để hoàn trả lại theo hình thức nhà cung cấp.

Bước 2: Cắt

Nguyên liệu là các tấm bảng mạch, tấm kim loại đồng, tấm nhựa plastic, màng Film, tấm gắn cường lực, ... được đưa vào máy cắt để cắt thành các chi tiết riêng rẽ theo kích thước chính xác đã định sẵn. Máy cắt sẽ được lập trình tự động để thao tác theo từng lô sản phẩm có kích thước giống nhau. Khi chuyển sang lô sản phẩm có yêu cầu kích thước khác, máy cắt sẽ được lập trình lại. Chất thải tạo ra từ công đoạn cắt là các viền nguyên liệu, bụi.

Bước 3: Khắc lớp bên trong

Sử dụng máy khắc tự động để khắc lên bề mặt lớp trong của bảng mạch PCB thành các đường mạch trước khi mạ đồng.

Bước 4: Kiểm tra AOI

Các bảng mạch PCB được kiểm tra trực quan tự động bằng thiết bị quang học để phát hiện các lỗi khắc sai vị trí. Bảng mạch không đạt yêu cầu sẽ loại khỏi quy trình sản xuất.

Bước 5: Ép lớp bên ngoài

Lớp bảng mạch sau khi làm sạch được đưa vào máy ép con lăn để ép một lớp màng film lên bề mặt.

Bước 6: Khoan

Bảng mạch bán thành phẩm sau quá trình cắt sẽ được cho vào máy khoan CNC để tạo lỗ trước khi đến công đoạn mạ đồng nhằm mục đích thông mạch giữa các lớp trên sản phẩm qua các lỗ. Máy khoan CNC sử dụng tại cơ sở hoạt động hoàn toàn tự động dưới sự điều khiển của hệ thống máy tính trung tâm. Trước khi thao tác trên bảng mạch, nhân viên sẽ cài đặt chương trình vận hành máy khoan trên máy tính chủ. Sau đó, cho khuôn (Jig) vào vị trí cố định trên máy khoan. Vị trí đặt đảm bảo sao cho các lỗ Jig và bàn khoan trùng nhau. Các đầu khoan của máy sẽ chuyển động và thao tác xuống bề mặt bảng mạch. Dưới tác động của lực khoan, vật chất cấu tạo nên bảng mạch bị phá vỡ, tạo thành các lỗ khoan. Vật liệu thừa thải và bụi sẽ được tự động thu gom vào bộ phận thu bụi.

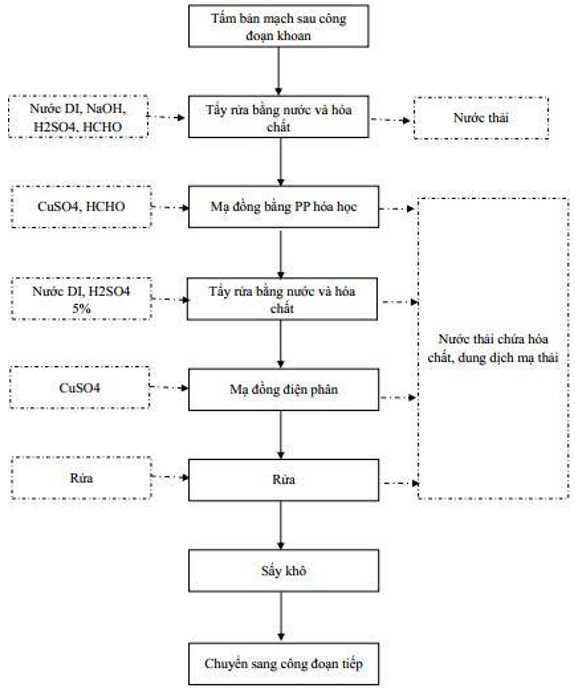

Bước 7: Mạ đồng

Là công đoạn mạ đồng vào bề mặt bảng mạch để tạo tính dẫn điện qua các lớp giữa mặt trên và mặt dưới của bảng mạch. Trước khi tiến hành công đoạn mạ, hóa chất nhập khẩu từ các đơn vị sản xuất hợp pháp sẽ được pha loãng với nước tinh khiết để đạt nồng độ làm việc theo yêu cầu. Hoạt động pha chế dung dịch được tiến hành trực tiếp trên các bể mạ với quy trình như sau: Hóa chất từ khu vực lưu giữ trong nhà xưởng được đưa sang khu vực mạ bảng mạch. Vận hành hệ thống bơm tự động có hiển thị đồng hồ đo để hút một lượng hóa chất chính xác vào các bể mạ. Sau khi định lượng vừa đủ hóa chất, tiếp tục bơm hút tự động nước tinh khiết DI vào bể theo khối lượng xác định rồi khuấy tự động bằng cách khuấy trong khoảng 15 phút để tạo ra dung dịch mạ có nồng độ đồng nhất. Đối với các bể sử dụng dung dịch H2SO4 đậm đặc thì công tác pha chế được tiến hành theo trình tự ngược lại, các bể mạ của cơ sở được khép kín hoàn toàn với đường ống dẫn và thu khí đảm bảo thu gom toàn bộ lượng khí và hơi hóa chất về khu vực xử lý phía cuối nhà xưởng.

Quy trình mạ đồng bảng mạch thực hiện tuần tự theo các bước sau:

*Tẩy rửa

- Rửa bằng hóa chất: Sau quá trình khoan, bảng mạch được lần lượt qua các bể rửa chứa hóa chất (NaOH, H2SO4, HCHO) đề làm mòn, tạo độ nhám và tẩy sạch lớp nhựa bavia trong lỗ khoan, tạo điều kiện thuận lợi cho đồng bám dính lên thành lỗ khoan. Các bể rửa hóa chất trong dây chuyền mạ đều có thể tích khoảng 200 lít.- Rửa bằng nước: Tiếp theo, tiến hành rửa bảng mạch bằng nước ti

nh khiết (nước DI) đề làm sạch hóa chất còn đọng lại trên bề mặt. Tất cả các bể rửa nước tinh khiết sử dụng trong dây chuyền mạ đồng đều có thể tích khoảng 200 lít và được chia thành 03 ngăn riêng rẽ có thể tích bằng nhau tương đương với 03 bước rửa.

+ Rửa lần 1: Nhúng tấm bảng mạch vào ngăn thứ nhất, dưới tác dụng của lực đẩy tạo thành do dòng nước chảy liên tục, các hóa chất còn đọng lại từ quá trình rửa hóa chất sẽ bị đẩy khỏi bề mặt bảng mạch.

+Rửa lần 2: Sau khi rửa lần 1, các tấm bảng mạch được đưa sang ngăn thứ 2 để tiếp tục làm sạch bảng mạch.

+ Rửa lần 3: Sau khi làm sạch, các tấm bảng mạch này sẽ được chuyển sang ngăn thứ 3. Với bước rửa này, tất cả các hóa chất còn sót lại sẽ được rửa sạch hoàn toàn.

Với kinh nghiệm của Công ty đang vận hành dây chuyển sản xuất tương tự tại Hàn Quốc, lượng nước tinh khiết sử dụng trong 0l bể rửa nước tinh khiết của cơ sở khoảng 10m3/ngày. Theo thống kê sơ bộ của Chủ cơ sở, tổng số lượng bể rửa nước tinh khiết dự kiến lắp đặt trong toàn bộ các dây chuyền sản xuất khoảng 40 bể. Như vậy, lượng nước sử dụng cho các công đoạn rửa tại cơ sở khoảng 400m3/ngày.

* Mạ hóa học

Mạ hóa học tạo ra khả năng dẫn điện bên trong thành lỗ thông qua việc hình thành một lớp đồng mỏng trên bề mặt khi cho các tấm bảng mạch vào bể chứa hỗn hợp các dung dịch mạ (CuSO4+ HCHO). Quá trình mạ hóa học được thực hiện theo nguyên lý phản ứng hóa học như sau:

HCHO + 4OH- à 2HCOO- + 2H2O + H2 + 2e

Cu2+ + 2e à Cu

2HCHO + 4OH- + Cu2+ + 2e à Cu + 2HCOO- + 2H2O + H2

Thời gian mạ kéo dài khoảng 13 đến 18 phút tùy thuộc vào điều kiện sản xuất. Số lượng các bể mạ đồng hóa học là 5 bể, với thể tích hữu dụng là 200 lít/bể.

* Tẩy rửa bằng hóa chất và nước

- Rửa axit: Sử dụng dung dịch axit H2SO4 5% để trung hòa các hóa chất mạ có chứa thành phần kiềm, tạo điều kiện tốt nhất cho quá trình mạ đồng điện phân.

- Rửa nước: Tiến hành rửa bảng mạch bằng dòng nước tinh khiết (DI) để làm sạch hóa chất mạ hóa học còn lại trên bề mặt.

* Mạ đồng điện phân

Bảng mạch được nối với điện cực âm trong dung dịch đồng sunfat (CuSO4). Cực dương là tấm kim loại mạ. Sử dụng dòng điện kích hoạt phản ứng xảy ra quá trình mạ điện phân. Dòng điện này sẽ biến đổi các ion Cu2+ (ion dương) trong dung dịch thành một lớp Cu mỏng dẫn điện bao phủ lên bảng mạch.

Trên anot xảy ra quá trình hòa tan kim loại anot: Cu à Cu2+ + 2e Trên catot xảy ra quá trình: CuSO4 à Cu2+ + SO42-Cu2+ + 2e à Cu

Số lượng các bể mạ đồng điện phân là 5 bể với thể tích hữu dụng là 200 lít/bể.

* Rửa

Tiến hành rửa sản phẩm bằng dòng nước tinh khiết theo 3 bước rửa để làm sạch hóa chất còn đọng lại trên bề mặt.

* Sấy khô

Tấm bảng mạch được đưa vào máy làm khô bằng khí N2. Dưới vận tốc chuyển động cực mạnh của dòng khí N2 sẽ tạo thành lực thổi các hạt nước bám trên bề mặt và trong thành lỗ khoan của tấm bảng mạch.

Chất thải tạo ra từ quá trình mạ đồng là hóa chất thải (tần suất thay thế được xác định theo số lượng sản phẩm mạ); nước rửa bảng mạch, nước vệ sinh các bể mạ và hơi hóa chất (hơi axit, hơi hữu cơ). Các bề mạ của cơ sở được thiết kế khép kín hoàn toàn với đường ống dẫn và thu khí đảm bảo thu gom toàn bộ lượng khí và hơi hóa chất về khu vực xử lý phía cuối nhà xưởng.

Bước 8: Tách lớp bên ngoài

Sau quá trình mạ, lớp đồng sẽ bám dính trên thành các lỗ khoan và bề mặt tấm bảng mạch (trên bề mặt film ép bên ngoài). Vì vậy, công nhân sẽ tiến hành tách bỏ lớp màng film ra khỏi bảng mạch. Màng film có dính lẫn hóa chất mạ sau khi được tách bỏ sẽ được thu gom xử lý như chất thải nguy hại.

Bước 9: Phát triển lớp bên ngoài

Thiết kế các đường dẫn trên bề mặt lớp ngoài của tấm bảng mạch làm cơ sở cho công đoạn khắc đường dẫn phía sau.

Bước 10: Khắc lớp bên ngoài

Sử dụng máy khắc tự động để khắc lên bề mặt lớp ngoài của bảng mạch PCB thành các đường mạch trước khi mạ.

Bước 11: Tách lớp bên ngoài

Tách lớp bên ngoài tại các vị trí đường dẫn vừa khắc để cấu thành mạch.

Bước 12: Kiểm tra AOI

Sau khi cấu thành mạch xong, kiểm tra sự đồng nhất giữa bo mạch với thiết kế bằng máy kiểm tra quang học tự động AOI. Các bảng mạch bán thành phẩm xuất hiện lỗi, dị vật sẽ bị loại bỏ.

Bước 13: Chuẩn bị xử lý PSR

Trước khi in PSR tấm bảng mạch sẽ được vệ sinh bằng nước sạch. Nguồn nước sạch sử dụng được tạo ra từ hệ thống khử khoáng DI. Tiến hành rửa sản phẩm bằng dòng nước tinh khiết theo 3 bước.

Bước 14: In PSR

In một lớp màng cứng trên nền bảng mạch bằng máy in chuyên dụng. Toàn bộ mực in và dung môi pha mực sử dụng tại Dự án đều được mua sẵn tại các đơn vị cung cấp; trong quá trình sản xuất sẽ được phối trộn với nhau theo tỷ lệ nhất định.

Bước 15: Tách PSR

Tách bỏ lớp màng dính trên bề mặt lớp PSR vừa in.

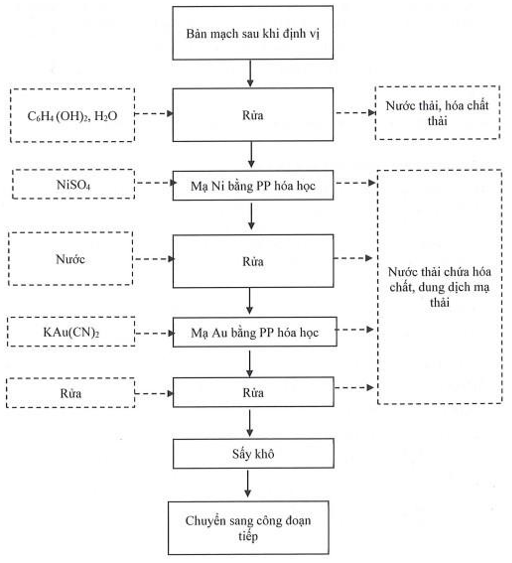

Bước 16: Mạ Niken + Mạ vàng

Nhằm tăng cường tính dẫn điện của bảng mạch. Để thuận lợi, trước khi tiến hành mạ vàng, bảng mạch sẽ được mạ lớp lót bằng Niken. Vì vậy quy trình mạ niken + mạ vàng được mô tả như sau:

* Rửa

Rửa bảng mạch bằng dung dịch Hydroquinone (C6H4(OH)2) để tác dụng với màng Film PSR còn sót lại, nhằm giảm bớt dị vật bám dính lên bề mặt sản phẩm và chống hiện tượng oxy hóa, nhiễm bẩn cho các bể hóa chất phía sau. Tấm bảng mạch được đưa sang bể rửa bằng nước tinh khiết để loại bỏ hóa chất còn sót lại trên bề mặt. Tất cả các bể rửa trong dây chuyền mạ niken + mạ vàng đều có thể tích 200 lít và được chia thành 03 ngăn riêng rẽ có thể tích bằng nhau tương ứng với 03 bước rửa như trong dây chuyền mạ đồng. Lượng nước tinh khiết sử dụng đề rửa các tấm bảng mạch khoảng 10m3/ngày.

* Mạ Niken (bằng phương pháp hóa học)

Sản phẩm được tiến hành mạ lót bằng 01 lớp Niken trước khi mạ vàng để tạo độ bền bằng cách nhúng vào bể chứa dung dịch Niken Sulfat (NiSO4) và một số thành phần khác như NaOH, C2H4(NH2)2 trong thời gian khoảng 5 - 10 phút. Một lớp Niken kim loại sẽ được hình thành trên bề mặt sản phẩm, số lượng các bể mạ Niken là 5 bể với thể tích hữu dụng là 200 lít/bể. Phản ứng hóa học xảy ra trong bể mạ Niken là: NiSO4 + 2NaOH à Ni(OH)2 + Na2SO4 Ni(OH)2 + C2H4(NH2)2 à [Ni(C2H4)(NH2)2]2+ + 2 OH-

* Rửa:

Rửa sản phẩm bằng dòng nước tinh khiết theo 3 bước để làm sạch hóa chất còn đọng lại trên bề mặt.

*Mạ vàng (bằng phương pháp hóa học)

Tiến hành mạ vàng che phủ lên phần mạ Niken để tăng khả năng dẫn điện cho sản phẩm bằng cách cho nhúng qua dung dịch KAu(CN)2. Thời gian nhúng kéo dài khoảng 5 - 7 phút. Sau quá trình mạ, một lớp mạ vàng sẽ được hình thành trên bề mặt sản phẩm. Số lượng các bể mạ vàng là 5 bể với thể tích hữu dụng là 200 lít/bể. Phản ứng hóa học xảy ra trong bể mạ vàng gồm 2 quá trình:

Mạ vàng thay thế: Ni à Ni2+ + 2e- 2Au+ + 2e- à 2Au0

Mạ vàng giảm: Au(111)+ 3SO32- + 2S2O32- + H2O à [Au(S2O3)2]3- + SO42- [Au(S2O3)2]3- + e-

Au + 2S2O32-Xyanua (CN-) được sử dụng trong công đoạn thu hồi vàng sau dây chuyền mạ vàng bảng mạch, AuCN trong nước thải sau dây chuyên mạ (rửa hoặc mạ) chuyển đến công đoạn tách vàng đề thu hồi. Vàng sẽ quay lại công đoạn dầu của dây chuyền, gốc CN- sẽ tiếp tục được xử lý hấp thụ bằng vật liệu trao đổi ion. Vật liệu hấp thụ và trao đổi ion sau khi hấp thụ CN- sẽ được gom lại định kỳ và vận chuyển đến nơi xử lý bởi đơn vị có chức năng. Vật liệu hấp thụ và trao đổi ion đã được lắp đặt đồng bộ trong các dây chuyền mạ.

*Rửa:

Rửa sản phẩm bằng dòng nước tinh khiết theo 3 bước để làm sạch hóa chất còn đọng lại trên bề mặt.

*Sấy khô:

Tấm bảng mạch được đưa vào máy làm khô bằng khí N2. Dưới vận tốc chuyển động cực mạnh của dòng khí N2 sẽ tạo thành lực thổi các hạt nước bám trên bề mặt và trong thành lỗ khoan của tấm bảng mạch. Thời gian khô diễn ra trong khoảng 5s.

Chất thải tạo ra từ quá trình mạ đồng là hóa chất thải (tần suất thay thế được xác định theo số lượng sản phẩm mạ); nước rửa bảng mạch, nước vệ sinh các bề mặt và hơi hóa chất (hơi axit, hơi hữu cơ). Các bể mạ của Cơ sở được thiết kế khép kín hoàn toàn với đường ống dẫn và thu khí đảm bảo thu gom toàn bộ lượng khí và hơi hóa chất về khu vực xử lý phía cuối nhà xưởng.

Bước 17: Router (Định tuyến)

Định tuyến bảng mạch.

Bước 18: Kiểm tra BBT

Kiểm tra các kết nối bo mạch, kiểm tra điện mở, ngắt của bảng mạch tự động và bán tự động. Các thông số kiểm tra được tích hợp sẵn trên phần mềm máy tính.

Bước 19: Kiểm tra cuối và kiểm tra đầu ra

Kiểm tra ngoại quan sản phẩm và lô hàng bằng mắt thường hoặc sử dụng kính lúp.

Sản phẩm đạt yêu cầu được chuyển sang khâu đóng gói, xuất hàng.

Bước 20: Đóng gói

Đóng gói sản phẩm theo yêu cầu của khách hàng.

1.3.3. Sản phẩm của cơ sở

-Sản phẩm của cơ sở bao gồm:

+ Bảng mạch PCB (không bao gồm bảng mạch 01 lớp và 02 lớp) của màn hình tivi và hệ thống điện tử tự động cho ô tô với quy mô 105.336.000 sản phẩm/năm;

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

1.4.1.Nhu cầu sử dụng nguyên, nhiên vật liệu của cơ sở:

1.4.1.1. Nhu cầu sử dụng máy móc, thiết bị

Bảng 1.4. Danh mục máy móc, thiết bị của cơ sở

|

STT |

Tên máy |

Số lượng |

Xuất xứ |

Tình trạng |

Năm sản xuất |

|

1 |

Auto Stepper |

5 bộ |

Hàn Quốc |

Mới 100% |

2019 - 2020 |

|

2 |

Dây chuyền lột rửa (DES Line) |

01 dây chuyền |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

STT |

Tên máy |

Số lượng |

Xuất xứ |

Tình trạng |

Năm sản xuất |

|

3 |

Máy đánh dấu |

1 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

4 |

Máy in tự động |

1 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

5 |

Máy khoan CNC |

2 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

6 |

Hệ thống máy rửa hoá chất |

2 hệ thống |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

7 |

Hệ thống máy rửa thường |

2 hệ thống |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

8 |

Máy sấy khí trơ |

1 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

9 |

Máy kiểm tra tự động |

4 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

10 |

Máy kiểm tra bán tự động |

4 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

11 |

Máy tính chủ |

10 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

12 |

Máy đo độ dày |

1 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

13 |

Máy đo độ ẩm |

1 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

14 |

Máy ép con lăn |

2 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

|

15 |

Máy cắt tự động |

4 cái |

Hàn Quốc |

Mới 100% |

2019 – 2020 |

(Nguồn: Công ty TNHH ....)

Chủ cơ sở cam kết thực hiện nhập sử dụng máy móc, thiết bị phục vụ sản xuất của Cơ sở theo đúng Quyết định số 18/2019/QĐ- TTg ngày 19/4/2019 của Thủ tướng về Quy định việc nhập khẩu máy móc, thiết bị, dây chuyền công nghệ đã qua sử dụng và Quyết định số 28/2022/QĐ-Ttg ngày 20/12/2022 của Thủ tưởng Chính phủ về sửa đổi, bổ sung một số điều của Quyết định số 18/2019/QĐ- TTg ngày 19/4/2019 của Thủ tướng về Quy định việc nhập khẩu máy móc, thiết bị , dây chuyền công nghệ đã qua sử dụng.

1.4.1.2.Nhu cầu sử dụng nguyên vật liệu, hoá chất của cơ sở

a.Nhu cầu sử dụng nguyên, vật liệu

Nguyên liệu đầu vào của Cơ sở là bảng mạch điện tử bán thành phẩm (PCB, FPCB bán thành phẩm); kim loại mạ và các hóa chất không nằm trong danh mục cấm của Nhà nước, được cung cấp bởi các cơ sở kinh doanh hợp pháp trong nước hoặc nhập khẩu từ nước ngoài. Trước khi nhập kho, các nguyên liệu sẽ được kiểm tra ngoại quan về nhãn mác và các thông tin ghi trên bao bì (đối với hóa chất) và độ đồng đều hình dạng, kích thước, dị vật, đặc tính nhận diện,... (đối với bảng mạch FPCB). Nguyên, vật liệu đạt yêu cầu được lưu kho, nếu không đạt yêu cầu sẽ thông báo đến nhà cung cấp để hoàn trả lại theo hình thức nhà cung cấp sẽ cắt cử bộ phận nghiệp vụ đến nhận lại nguyên, vật liệu lỗi, hỏng đã giao cho Chủ Cơ sở.

Nhu cầu sử dụng các nguyên, nhiên liệu chính của nhà máy được trình bày chỉ tiết trong bảng sau:

Bảng 1.5. Khối lượng nguyên, vật liệu sử dụng của cơ sở

|

STT |

Nguyên vật liệu |

Số lượng/năm |

Khối lượng (tấn/năm) |

Nguồn cung cấp |

|

1 |

Bảng mạch bán thành phẩm |

105.336.000 cái/năm |

526,68 |

Việt Nam, Hàn Quốc, Nhật Bản, Trung Quốc |

|

2 |

Kim loại đồng (sử dụng trong công đoạn mạ điện phân) |

2.360.000 m2/năm |

18,88 |

|

|

3 |

Màng film |

218 tấn/năm |

218 |

|

|

4 |

Hóa chất (*) |

8.715 kg/năm |

8,715 |

|

|

Tổng |

|

772,275 |

||

(Nguồn: Công ty TNHH ...)

Ghi chú: (*) Các loại hóa chất được tổng hợp cụ thể tại bảng dưới.

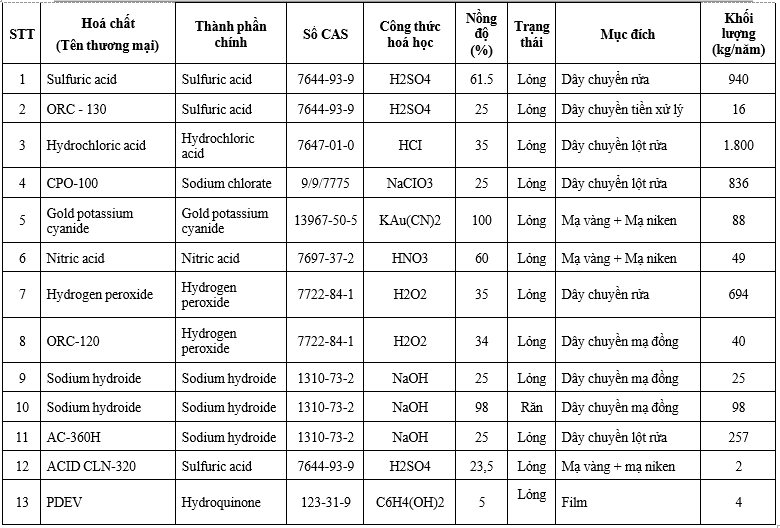

b.Nhu cầu sử dụng hoá chất

Nhu cầu sử dụng hóa chất của Cơ sở được tổng hợp tại bảng dưới

Bảng 1.6. Nhu cầu sử dụng hóa chất của Cơ sở

>>> XEM THÊM: Dự án Khu du lịch sinh thái dưới tán rừng kết hợp trồng rừng và chăm sóc bảo vệ rừng

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nuôi trồng thủy hải sản

- › Tham vấn ĐTM đầu tư xây dựng các nhà máy xử lý chất thải xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy sản xuất kim cơ khí

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm chiếu sáng

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cấu kiện bê tông đúc sẵn

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sản phẩm công nghiệp nặng

- › Báo cáo đề xuất cấp GPMT cửa hàng xăng dầu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất tinh bột sắn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy điện gió

- › Báo cáo đề xuất cấp (GPMT) nhà xưởng sản xuất các sản phẩm thép công nghiệp

Gửi bình luận của bạn