Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy thanh nhôm định hình

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án xây dựng nhà máy thanh nhôm định hình. Quy mô công suất của dự án khoảng 100.000 tấn sản phẩm/năm

Ngày đăng: 01-11-2024

480 lượt xem

MỤC LỤC

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 1

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư. 1

3.1. Công suất của dự án đầu tư. 2

3.2. Công nghệ sản xuất của dự án đầu tư. 2

4.1. Nguyên, phụ liệu, hóa chất sử dụng. 10

4.3. Nhu cầu sử dụng điện, nhiên liệu. 14

5. Các thông tin khác liên quan đến dự án. 14

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 20

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường. 20

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP. 22

BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.. 22

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 22

2. Công trình, biện pháp xử lý bụi, khí thải 34

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường. 41

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại 41

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 43

7. Công trình, biện pháp bảo vệ môi trường khác. 49

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 52

1. Nội dung đề nghị cấp phép đối với nước thải 52

1.1. Nguồn phát sinh nước thải 52

1.2. Lưu lượng xả nước thải tối đa. 52

1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải 52

1.5. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải 53

2. Nội dung đề nghị cấp phép đối với khí thải 53

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 54

4. Nôi dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại 55

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án. 56

1.1.Thời gian dự kiến vận hành thử nghiệm.. 56

1.3. Tổ chức, đơn vị quan trắc, đo đạc, lấy và phân tích mẫu. 58

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật. 58

2.1. Chương trình quan trắc môi trường định kỳ. 58

2.2. Chương trình quan trắc tự động, liên tục chất thải 59

3. Kinh phí thực hiện quan trắc môi trường hằng năm.. 59

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.. 61

CHƯƠNG I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư

- Tên Chủ dự án: Công ty TNHH nhôm ... Việt Nam

- Địa chỉ liên hệ:........, xã Hiển Khánh, huyện Vụ Bản, tỉnh Nam Định.

- Người đại diện theo pháp luật của chủ dự án:..........

- Chức vụ: Chủ tịch hội đồng thành viên kiêm Tổng Giám Đốc

- Điện thoại: ...........

- Mã số thuế: ............

- Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH hai thành viên trở lên mã số doanh nghiệp: ........ đăng ký lần đầu ngày 22/5/2020. Chứng nhận thay đổi lần thứ nhất ngày 20/9/2022 do Sở Kế hoạch và Đầu tư cấp cho Công ty.

- Giấy chứng nhận đăng ký đầu tư số....../GCNĐT –SKHĐT mã số dự án ........ chứng nhận lần đầu ngày 22/6/2021, chứng nhận thay đổi lần thứ nhất ngày 25/7/2023 do Sở Kế hoạch và Đầu tư tỉnh Nam Định cấp.

2. Tên dự án đầu tư

- Tên dự án: “Xây dựng nhà máy sản xuất thanh nhôm định hình”.

- Địa điểm thực hiện dự án đầu tư: xã Hiển Khánh, huyện Vụ Bản, tỉnh Nam Định.

- Cơ quan thẩm định thiết kế xây dựng dự án: Sở Xây dựng.

- Cơ quan cấp giấy phép xây dựng: Dự án thuộc đối tượng miễn giấy phép xây dựng.

- Quyết định phê duyệt báo cáo ĐTM dự án: Quyết định số ....../QĐ-UBND ngày 16/11/2020 của UBND tỉnh Nam Định phê duyệt báo cáo đánh giá tác động môi trường dự án “Xây dựng nhà máy sản xuất thanh nhôm định hình” của Công ty TNHH nhôm Việt Nam tại xã Hiển Khánh, huyện Vụ Bản, tỉnh Nam Định.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án thuộc lĩnh vực công nghiệp, tổng vốn đầu tư là 600.000.000.000 đồng, thuộc dự án nhóm B.

Căn cứ vào khoản 1 Điều 39 và khoản 3 điều 41 Luật bảo vệ môi trường năm 2020, dự án “Xây dựng nhà máy sản xuất thanh nhôm định hình” thuộc đối tượng phải tiến hành lập giấy phép môi trường trình Sở Tài nguyên và Môi trường tỉnh Nam Định tổ chức thẩm định và trình UBND tỉnh Nam Định cấp Giấy phép môi trường theo cấu trúc của phụ lục số VIII Nghị định số 08/2022/NĐ-CP ngày 10/01/2022.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1. Công suất của dự án đầu tư

Quy mô công suất của dự án khoảng 100.000 tấn sản phẩm/năm trong đó:

- Nhôm Billet: 10.000 tấn/năm;

- Nhôm giả vân gỗ: 10.000 tấn/năm;

- Nhôm sơn tĩnh điện: 30.000 tấn/năm.

3.2. Công nghệ sản xuất của dự án đầu tư

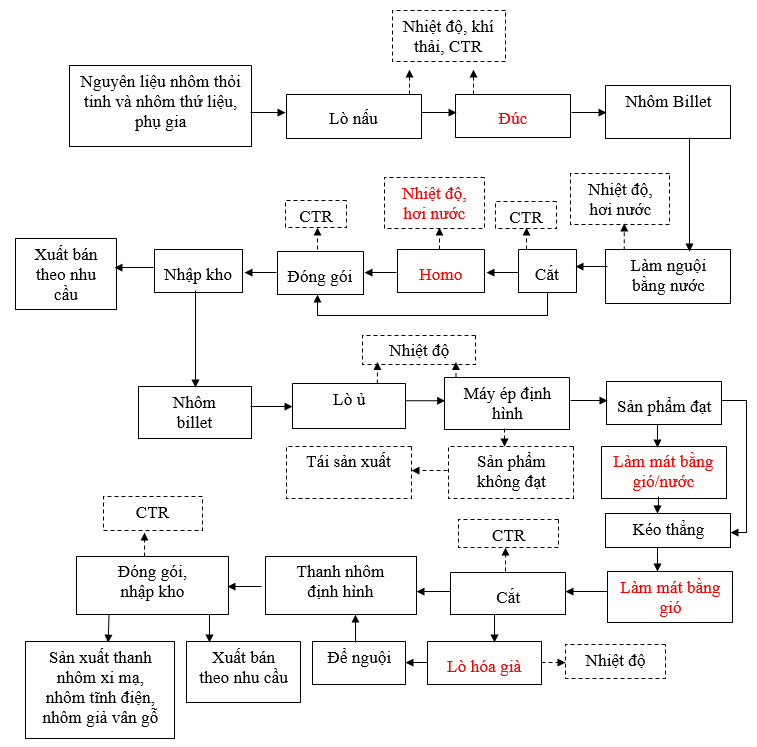

a) Quy trình sản xuất thanh nhôm định hình.

Sơ đồ 1: Quy trình sản xuất thanh nhôm định hình

Thuyết minh quy trình sản xuất:

Nhôm thỏi tinh luyện được nhập về Công ty và nhôm thứ liệu (các sản phẩm bị hỏng, bavia thừa từ quá trình sản xuất) được cho vào lò nấu nhôm. Nhôm được gia nhiệt ở nhiệt độ cao từ 6600C – 7300C. Lò nấu nhôm được vận hành bằng hệ thống bàn điều khiển tự động, hệ thống vận hành hoàn toàn tự động từ công đoạn nấu đến tạo thanh nhôm thành phẩm. Nhiệt cung cấp cho lò luyện nhôm bằng gas LPG. Nhôm sau khi ra khỏi lò có dạng lỏng được rót vào khuôn đã được làm sạch để tạo thành các thanh nhôm dài (gọi là nhôm billet). Khi đó hệ thống làm mát được khởi động, nước bơm liên tục bên ngoài các khuôn để làm lạnh thanh nhôm, nhôm hình thành cây. Các thanh nhôm hình thành có chiều dài từ 6 – 7m. Billet sau đúc được đồng chất để tạo sự đồng đều của hợp kim và ổn định của cấu trúc. Sau đó lấy billet ra khỏi hệ thống đúc, được đưa qua máy cắt thành các thanh đạt tiêu chuẩn với chiều dài khoảng 5,8±0,005m, đồng thời cắt ba via ở đầu và cuối của thanh nhôm. (Billet sẽ được đưa vào lò Homo để đồng nhất phân tử khi có yêu cầu từ khách hàng). Sản phẩm billet sẽ được kiểm tra, đóng gói và nhập kho phục vụ cho hoạt động các công đoạn sản xuất tiếp theo hoặc xuất bán cho khách hàng có nhu cầu. Sản phẩm billet xuất bán ra thị trường chiếm khoảng 30-50% khối lượng sản phẩm tùy thuộc vào nhu cầu của khách hàng, khối lượng sản phẩm còn lại được đưa vào các công đoạn sản xuất tiếp theo.

Các thanh nhôm billet được cho vào lò ủ khuôn ở nhiệt độ 4600C±200C. Sau đó tăng nhiệt độ 5100C±200C thời gian ủ từ 4 – 5 giờ. Sau thời gian ủ sẽ tiến hành ép. Ngay sau khi thanh nhôm ra khỏi miệng ép, nhân viên dùng kìm sắt kẹp thanh nhôm đến vị trí xe kéo, cố định thanh nhôm và tiến hành kiểm tra. Nếu sản phẩm không đạt thì kiểm tra và tiến hành thay khuôn ép thử lại. Nếu sản phẩm đạt thì tiến hành sản xuất hàng loạt. Nhôm thanh định hình ra khỏi đầu đùn được kiểm tra như kiểm tra thanh nhôm đầu tiên. Nếu những thanh nhôm không đạt thì loại, đưa vào khu vực nguyên liệu thứ cấp để tái sản xuất. Những thanh nhôm đạt yêu cầu chất lượng sẽ được kéo thẳng bằng máy đi qua hệ thống làm mát bằng quạt. Thanh nhôm nguội được đưa đi cắt theo quy chuẩn về chiều dài như kế hoạch sản xuất.

Đối với mã hàng cần ủ để đạt độ cứng theo đơn đặt hàng thì nhôm được cho vào lò ủ ở nhiệt độ 1850C trong thời gian từ 3,5 – 4 giờ. Sau đó nhôm cho ra khỏi lò ủ cứng, để nguội tự nhiên và được kiểm tra, nếu đạt độ cứng theo yêu cầu sẽ được đóng gói nhập kho, nếu độ cứng không đạt yêu cầu sẽ đem đi ủ lại. Trường hợp vẫn không đạt yêu cầu sẽ được đưa đến khu vực tập kết để tái sản xuất. Đối với mặt hàng không cần thiết ủ cứng sau khi cắt được kiểm tra và đóng gói. Sản phẩm thanh nhôm định hình đảm bảo chất lượng sau đóng gói được nhập kho để xuất bán ra thị trường và sản phẩm chuyển sang xưởng sản xuất xi mạ, giả vân gỗ, sơn tĩnh điện.

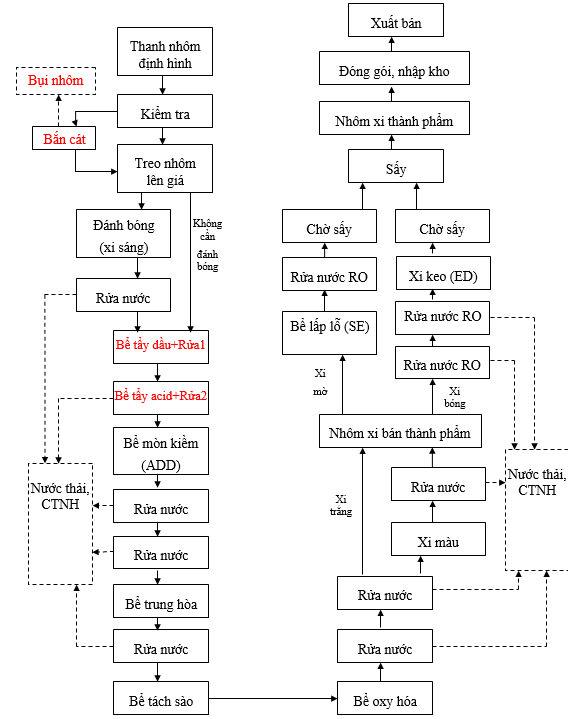

b. Quy trình sản xuất thanh nhôm xi mạ:

Sơ đồ 2: Quy trình sản xuất thanh nhôm xi mạ

Thuyết minh:

Thanh nhôm định hình được vận chuyển về xưởng mạ và kiểm tra chất lượng, hình dạng trước khi đưa vào công đoạn mạ. Nếu không đảm bảo yêu cầu được vận chuyển về kho của nhà máy. Nếu đảm bảo chất lượng được treo lên giá và kẹp chặt để được đánh bóng. Các thanh nhôm được máy mài để tạo độ bóng sáng cho sản phẩm. Sau đó đưa qua bể chứa nước để rửa sạch các bụi bám trên bề mặt. Sau rửa các thanh nhôm được ngâm vào trong bể tẩy dầu trong khoảng 1–2phút để tẩy sạch dầu mỡ và bụi bẩn bám trên bề mặt nhôm. Ra khỏi bể tẩy dầu nhôm được đưa sang bể chứa nước để rửa sạch lớp hóa chất tẩy dầu. Nhôm được ngâm trong các bể soda (hay còn gọi là bể mòn kiềm) từ 3 – 5 phút để loại bỏ lớp màng oxi hóa tự nhiên (nhôm oxit) của nhôm khi để trong không khí. Sau khi tẩy so da, nhôm được nhúng qua 2 bể rửa nước để nhằm mục đích rửa sạch lượng xút và lớp mùn oxit đã được loại bỏ.

Để đảm bảo nhôm khi đưa vào bể oxi hóa mạnh ở trạng thái trung tính, thì nhôm sau soda được đưa vào ngâm trong bể trung hòa trong 01 phút, để trung hòa lượng xút vẫn còn bám lại trên thanh nhôm. Sau khi trung hòa, các thanh nhôm rửa lại bằng nước sạch trong bể chứa nước. Sau đó cán bộ kỹ thuật sẽ kiểm tra mức độ xâm thực bề mặt nhôm khi xử lý, đồng thời kiểm tra chất lượng nhôm có đạt yêu cầu hay không (không bị móp, trầy xướt). Trường hợp nhôm không đạt yều cầu sẽ người có thẩm quyền để khắc phục xử lý, nếu nhôm đã đạt yêu cầu sẽ ngâm trong bể chứa nước, nhằm rửa sạch sư lượng hóa chất và bụi bẩn còn bám trên nhôm và giá treo.

Tiếp theo chuyển sang bể oxy hóa. Trong các bể oxy hóa, tại các điện cực diễn ra quá trình điện phân trong đó các thanh nhôm sẽ đóng vai trò là cực catot, dưới tác dụng của dòng điện 1 chiều một lớp màng oxy hóa nhân tạo sẽ được hình thành trên bề mặt các thanh nhôm với độ dày tiêu chuẩn từ 8 - 9μm (tùy theo yêu cầu về độ dày của lớp màng oxy hóa mà khống chế thời gian ngâm cho phù hợp). Để lớp màng oxy hóa tạo thành đảm báo chất lượng yêu cầu cần khống chế tốt nhiệt độ bể, mật độ dòng điện, điện áp, nồng độ axit tự do và hàm lượng ion nhôm trong bể theo quy định. Trong quá trình oxy hóa nhân viên kỹ thuật phải thường xuyên kiểm tra độ dày của lớp màng oxy hóa xem có đạt yêu cầu không để có biện pháp khắcphục. Nhôm sau khi khỏi bể oxy hóa sẽ chuyển sang công đoạn xi mờ hoặc xi bóng tùy thuộc vào nhu cầu của khách hàng.

Đối với công đoạn xi mờ: Nhôm ra khỏi bể oxy hóa được đưa lần lượt vào 02 bể chứa nước để rửa lượng hóa chất dư bám trên bề mặt nhôm. Các thanh nhôm sau đó được đưa vào bể lấp lỗ (bịt lỗ), để bịt các lỗ xốp ở lớp màng oxy hóa hình thành trên bề mặt nhôm. Nhôm sau đó được đưa qua bể nước RO để rửa sạch lần cuối. Sau đó nhôm được đưa vào máy sấy, sấy khô ở nhiệt độ 50 – 70°C trong thời gian từ 20 – 25 phút (nhiệt độ sấy đạt 80°C), để đảm bảo bề mặt nhôm sau lấp lỗ ổn định, rắn chắc.

Nhôm thành phẩm sẽ được kiểm tra, đóng gói, nhập kho và phân phối cho khách hàng. Nếu nhôm không đạt chất lượng như yêu cầu, nhân viên sẽ tìm hiểu nguyên nhân phát sinh lỗi để có hướng khắc phục. Trong trường hợp không khắc phục sẽ được tái sản xuất.

Đối với công đoạn xi bóng: Nhôm ra khỏi bể oxy hóa được đưa lần lượt vào 02 bể chứa nước để rửa lượng hóa chất dư bám trên bề mặt nhôm. Sau đó, nhôm tiếp tục đưa đưa vào 02 bể chứa nước RO để làm sạch hoàn toàn dư lượng hóa chất và tạp chất còn bám trên thanh nhôm để tránh làm ảnh hưởng đến quá trình xi keo. Nhôm được đưa vào bể xi keo (gọi là bể ED) để xi keo nhằm tạo độ bóng sáng và tạo một lớp keo bảo vệ cho bề mặt thanh nhôm, đồng thời tạo tính thẩm mỹ cho nhôm. Nhân viên kỹ thuật trực tiếp thao tác phải thường xuyên kiểm tra lớp màng và độ dày của màng keo (độ dày tiêu chuẩn từ 5 - 6μm), để có hướng điều chỉnh kịp thời khi có sự cố xảy ra. Nhôm sau khi xi keo được đưa ra khu vực chờ khô để làm ráo bớt nước trước khi đưa vào lò sấy. Nhôm được sấy ở nhiệt độ185°C±5°C trong vòng 01 giờ. Sản phẩm đạt yêu cầu được chuyển qua công đoạn đóng gói, nhập kho và phân phối cho khách hàng. Đối với các sản phẩm hỏng, không đạt chất lượng nhân viên sẽ tìm hiểu nguyên nhân phát sinh lỗi để có hướng khắc phục, phòng ngừa. Trong trường hợp không khắc phục sẽ được tái sản xuất.

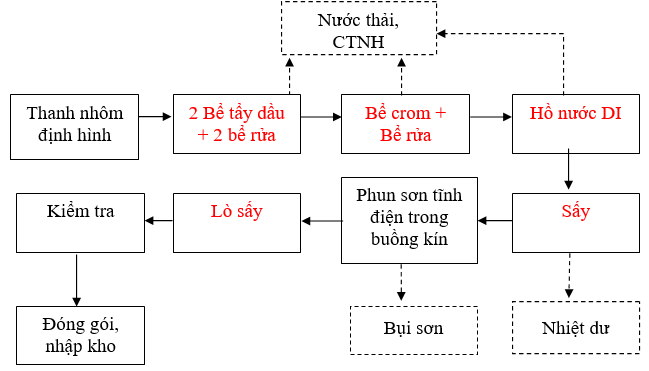

c. Quy trình sản xuất nhôm sơn tĩnh điện:

Sơ đồ 3: Quy trình sản xuất thanh nhôm sơn tĩnh điện

Thuyết minh quy trình sản xuất:

Thanh nhôm định hình từ xưởng sản xuất nhôm định hình của nhà máy chuyển về xưởng sơn tĩnh điện sẽ được xử lý bề mặt để làm sạch tạo điều kiện cho sơn bám vào sản phẩm. Quá trình xử lý bề mặt các thanh nhôm được nhúng ngập trong 2 bể tẩy dầu và 1 bể crom. Sau khoảng thời gian các thanh nhôm được nhúng lần lượt trong 6 bể chứa nước để làm sạch hóa chất. Sau đó các thanh nhôm được máy sấy để sấy khô trước khi phun sơn. Sau khi khô hệ thống băng chuyền (giá đỡ) đưa những thanh nhôm vào buồng sơn. Buồng sơn được thiết kế buồng kín. Bột sơn được bơm tự động vào các súng sơn, các súng phun sơn đều bám lên bề mặt các thanh nhôm.

Nhôm sau khi sơn được đưa vào buồng sấy, dưới tác dụng của nhiệt, bột sơn (dạng khô) chảy ra làm tăng độ bám dính lên bề mặt thanh nhôm. Khi nhôm được sơn bằng hệ thống sơn tĩnh điện, nhân viên dựa vào kinh nghiệm chạy máy, hàng dày mỏng, hàng lớn nhỏ mà điều chỉnh tốc độ băng chuyền (2,1m/phút đối với hàng bảo hành và 2,3m/phút đối với hàng thông dụng) và nhiệt độ buồng sấy (thông thường là 2000C trong 10 phút) cho phù hợp để nhôm sau khi sơn đảm bảo chất lượng tốt nhất với độ dày màng sơn quy định từ 40-80μm và không được vượt quá 100μm. Nhôm sau khi ra khỏi buồng sấy được nhân viên kiểm tra chất lượng trước khi đóng gói, nhập kho. Đối với các sản phẩm hỏng, không đạt chất lượng nhân viên sẽ tìm hiểu nguyên nhân để có hướng khắc phục. Trong trường hợp không khắc phục sẽ thu gom và tái sản xuất.

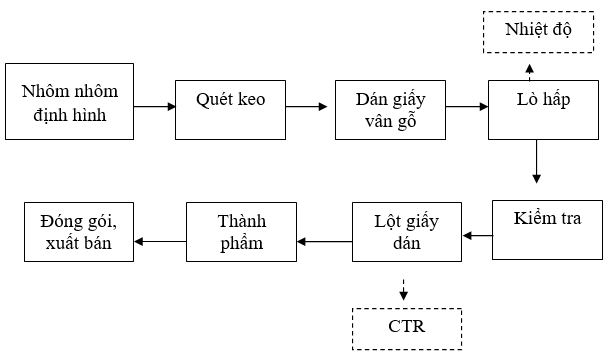

d. Quy trình sản xuất nhôm giả vân gỗ:

Sơ đồ 4: Quy trình sản xuất thanh nhôm giả vân gỗ

Thuyết minh quy trình sản xuất:

Nhôm định hình được xếp ngay ngắn lên bàn thao tác. Công nhân thao tác dùng cọ, chổi quét keo lên bề mặt thanh nhôm ở những vị trí cần tạo vân, quét mỏng và đều để tránh trường hợp giấy dán bong ra ở công đoạn hấp khi chưa tạo vân. Sau đó dán giấy vân gỗ lên lớp keo đã quét, miết đều để lớp giấy bám chặt vào bề mặt thanh nhôm (đối với máy dán vân gỗ tự động, thì các quá trình quét keo và miết lớp giấy dán chặt vào bề mặt thanh nhôm xảy ra đồng thời).

Công nhân xếp các thanh nhôm đã dán giấy tạo vân gỗ lên kệ trước khi đưa vào trong lò hấp (xử lý nhiệt). Cài đặt thời gian hấp và nhiệt độ hấp phù hợp theo mỗi loại hàng. Đối với hàng mỏng, nhẹ: nhiệt độ lò hấp khoảng 1700C, hấp trong 07phút. Đối với hàng dày, nặng: nhiệt độ lò hấp khoảng 1800C - 2000C, hấp trong 07 - 09 phút. Nhôm sau khi đưa ra khỏi lò hấp được nhân viên kiểm tra. Nếu phát hiện thanh nhôm có giấy bong ra trong quá trình hấp mà chưa tạo vân gỗ thì xử lý bằng cách quét keo, dán lại giấy rồi dùng đèn khò, khò nóng các vị trí cần sửa chữa đến khi đạt yêucầu. Nếu phát hiện lớp giấy dán không bị bung ra, nghĩa là quá trình tạo vân gỗ đã đạt yêu cầu thì chuyển qua công đoạn lột bỏ lớp giấy dán.

Nhôm sau công đoạn hấp được để nguội tự nhiên rồi tiến hành lột bỏ lớp giấy bên ngoài thanh nhôm. Lúc này, các đường vân trên giấy dưới tác dụng của keo dán và nhiệt đã bám hết lên bề mặt thanh nhôm tạo thành các vân gỗ theo mẫu.

Nhôm vân gỗ thành phẩm được kiểm tra chất lượng, các sản phẩm đạt yêu cầu thì chuyển qua công đoạn thành phẩm, đóng gói, nhập kho và phân phối cho khách hàng. Đối với các sản phẩm hỏng, không đạt chất lượng nhân viên sẽ tìm hiểu nguyên nhân phát sinh lỗi để có hướng khắc phục. Nếu không khắc phục được tái sản xuất.

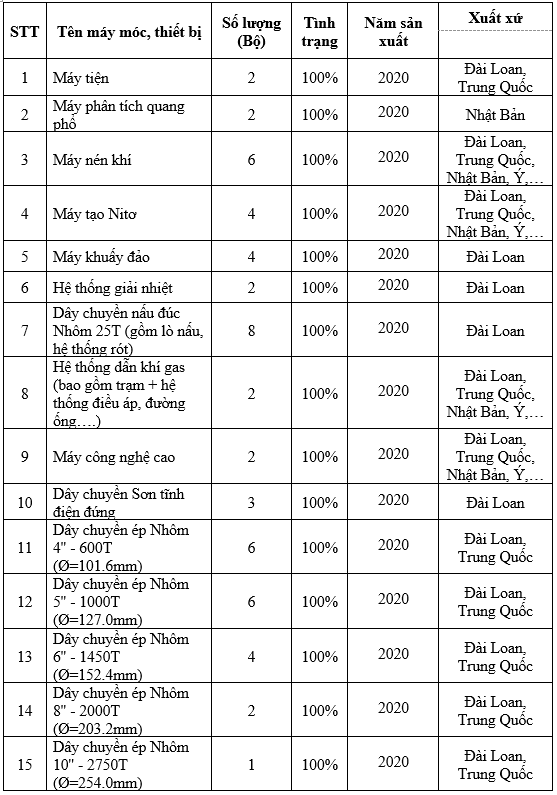

(4) Nhu cầu sử dụng máy móc, thiết bị

Bảng 1: Danh mục trang thiết bị máy móc của dự án

3.3. Sản phẩm của dự án đầu tư

Sản xuất thanh nhôm định hình, công suất 100.000 tấn sp/năm trong đó:

- Nhôm Billet: 50.000 tấn/năm;

- Nhôm xi mạ: 10.000 tấn/năm;

- Nhôm giả vân gỗ: 10.000 tấn/năm;

- Nhôm sơn tĩnh điện: 30.000 tấn/năm.

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Nguyên, phụ liệu, hóa chất sử dụng

Bảng 2. Tổng hợp nguyên nhiên, vật liệu, hoá chất sử dụng trong sản xuất

|

STT |

Danh mục |

Đơn vị |

Khối lượng |

Xuất xứ |

|

I |

Nguyên liệu sử dụng cho công đoạn nấu |

|

||

|

1 |

Nhôm nguyên liệu sử dụng |

Tấn/năm |

150.000 |

Úc, Malaysia |

|

1.1 |

Nhôm thỏi nguyên chất |

Tấn/năm |

100.800 |

|

|

1.2 |

Sản phẩm thanh nhôm định hình bị hỏng, lỗi trong quá trình sản xuất được tái sử dụng |

Tấn/năm |

49.200 |

|

|

2 |

Phụ gia |

|

|

|

|

- |

Thiếc Sunfat |

Tấn/năm |

31 |

Đài Loan, Trung Quốc

|

|

- |

Niken Sunfat |

Tấn/năm |

9 |

|

|

- |

Đồng Sunfat |

Tấn/năm |

13 |

|

|

II |

Hóa chất sử dụng cho sản xuất sơn tĩnh điện |

|

||

|

1 |

Bột sơn tĩnh điện các loại |

Tấn/năm |

500 |

Đài Loan, Trung Quốc |

|

2 |

Dung dịch Crom |

Tấn/năm |

40 |

|

|

3 |

Dung dịch tẩy dầu mỡ nhôm |

Tấn/năm |

60 |

|

|

III |

Hóa chất sử dụng cho sản xuất xi mạ |

|

||

|

1 |

Dung dịch H2SO4 |

Tấn/năm |

162 |

Đài Loan, Trung Quốc |

|

2 |

Dung dịch NaOH |

Tấn/năm |

70 |

|

|

IV |

Hóa chất sử dụng cho sản xuất giả vân gỗ |

|

||

|

1 |

Polyvinyl alcohol (C2H4O)x |

Tấn/năm |

130 |

Singapore |

|

V |

Nhiên liệu sử dụng cho lò nấu, lò ủ |

|

||

|

1 |

Gas LPG, CNG |

Tấn/năm |

7.200 |

|

|

VI |

Hóa chất sử dụng trong xử lý môi trường |

|

||

|

1 |

NaOH |

Tấn/năm |

2 |

Việt Nam |

|

2 |

PAC |

Tấn/năm |

35 |

|

|

3 |

Polyme Cation |

Tấn/năm |

20 |

|

|

4 |

Clorin |

Tấn/năm |

0,5 |

|

|

5 |

H2SO4 |

Tấn/năm |

2 |

|

|

6 |

Na2S2O3 |

Tấn/năm |

5 |

|

|

7 |

Polyme Anion |

Tấn/năm |

20 |

|

|

8 |

NaCl |

Tấn/năm |

2 |

|

4.2. Nhu cầu sử dụng nước

- Để phục vụ cho nhu cầu hoạt động của Công ty, nước cấp cho dự án được lấy từ nhà máy nước Mỹ Lộc của Công ty CP nước sạch & Vệ sinh nông thôn Nam Định. Hiện tại nhà máy nước Mỹ Lộc đang cấp nước cho 9 xã (trong đó 8 xã của huyện Mỹ Lộc và xã Hiển Khánh- huyện Vụ Bản).

- Nhu cầu sử dụng nước:

* Nhu cầu cấp nước cho hoạt động sản xuất:

+ Nước cấp cho hoạt động làm mát sản phẩm tại xưởng đúc billet, thanh nhôm định hình: Công đoạn sau đúc, định hình có sử dụng nước để làm nguội sản phẩm. Khối lượng nước này được tuần hoàn tái sử dụng, chỉ bổ sung do bay hơi, thoát nhiệt. Tham khảo nhà máy có hoạt động sản xuất thanh nhôm của Công ty tại tỉnh Long An có quy trình tương tự, khối lượng nước sử dụng lần đầu khoảng 50m3, khối lượng nước bổ sung hàng ngày khoảng Qcấp1= 5m3/ngày.

+ Nước cấp cho hoạt động xi mạ (công suất 10.000 tấn/năm » 32 tấn/ngày):

Để thực hiện xi mạ nhôm Công ty sẽ đầu tư 9 bể chứa hóa chất, thể tích mỗi bể 26m3 và 12 bể chứa nước để rửa, thể tích mỗi bể khoảng 26m3; thể tích chứa khoảng 25m3. Đối với các bể chứa hóa chất công ty sẽ bơm hóa chất vào bể chiếm khoảng 3/4 thể tích của bể với khối lượng khoảng 20m3 để hóa chất không bị chảy tràn ra ngoài khi thực hiện mạ.

Đối với các bể chứa nước công ty sẽ bơm nước sạch vào bể khoảng 24,5m3nước/bể. Lượng nước này được tái sử dụng chỉ bổ sung khi bị tràn và thất thoát. Một ngày công ty hoạt động xi mạ khoảng 32 tấn nhôm, mỗi lần thực hiện khoảng 1-2 tấn nhôm. Khối lượng riêng của nhôm 2.700kg/m3» 2,7 tấn/m3; 2 tấn nhôm » 0,8 m3. Khi đó mỗi lần nhúng khoảng 2 tấn thanh nhôm thì thể tích chiếm chỗ trong bể nước là 0,8m3. Khi nhúng 2 tấn nhôm vào bể chứa 24,5m3 nước thì khối lượng trong bể dâng lên và nước tràn ra khỏi bể. Khối lượng nước tràn ra khỏi bể được tính toán như sau: 0,8 m3 (thể tích chiếm chỗ của nhôm) -0,5 m3 (thể tích lưu không của bể) = 0,3m3/lần/bể. Với 12 bể chứa nước thì tổng khối lượng nước tràn ra là 12 bể x 0,3 m3/bể/ lần = 3,6 m3/lần. Vậy tổng khối lượng nước chảy tràn khi thực hiện xi mạ 32 tấn là 57,6 m3/ngày. Khi đó tổng khối lượng nước sạch được bổ sung vào bể 57,6 m3/ngày để thực hiện công đoạn rửa.

Để tăng hiệu quả của quá trình sản xuất định kỳ khoảng 1-2 tháng công ty sẽ lần lượt vệ sinh các bể chứa hóa chất và bể chứa nước bằng nước sạch, các bể được vệ sinh luôn phiên nhau mỗi lần vệ sinh 1 bể diễn ra trong ngày. Khối lượng sử dụng từ hoạt động vệ sinh khoảng 3m3/bể/ngày. Riêng đối với bể chứa hóa chất khi thực hiện vệ sinh, toàn bộ hóa chất được bơm hút vào thùng chứa chuyên dụng để tái sử dụng sau khi vệ sinh bể không thải ra ngoài.

Vậy tổng khối lượng nước sử dụng cho hoạt động xi mạ vào ngày lớn nhất: Qcấp2 = 294 m3 (khối lượng nước cấp lần đầu có trong 12 bể) + 57,6 m3(bổ sung do hao hụt hàng ngày vào 11 bể) + 3m3 (nước sử dụng cho vệ sinh bể) = 354,6 m3/ngày» 356 m3/ngày.

+ Nước cấp cho công đoạn xử lý bề mặt tại xưởng phun sơn tĩnh điện (công suất 30.000 tấn/năm »96 tấn/ngày):

Để thực hiện công đoạn xử lý bề mặt nhôm Công ty sẽ đầu tư 3 bể chứa hóa chất, thể tích mỗi bể 20m3 và 6 bể chứa nước để rửa, thể tích mỗi bể khoảng 20m3. Đối với các bể chứa hóa chất công ty sẽ bơm hóa chất vào bể chiếm khoảng 3/4 thể tích của bể với khối lượng khoảng 15m3 để hóa chất không bị chảy tràn ra ngoài khi nhúng nhôm.

Đối với các bể chứa nước công ty sẽ bơm nước sạch vào bể khoảng 19m3nước/bể. Lượng nước này được tái sử dụng chỉ bổ sung khi bị tràn và thất thoát. Một ngày công ty hoạt động làm sạch bề mặt trước khi phun sơn tĩnh điện khoảng 96 tấn nhôm, mỗi lần thực hiện khoảng 2-3 tấn nhôm. Khối lượng riêng của nhôm 2.700kg/m3» 2,7 tấn/m3; 3 tấn nhôm » 1,1 m3. Khi đó mỗi lần nhúng khoảng 3 tấn thanh nhôm thì thể tích chiếm chỗ trong bể nước là 1,1m3. Khi nhúng 3 tấn nhôm vào bể chứa 19m3 nước thì khối lượng trong bể dâng lên và nước tràn ra khỏi bể. Khối lượng nước tràn ra khỏi bể được tính toán như sau: 1,1 m3 (thể tích chiếm chỗ của nhôm) - 1 m3 (thể tích lưu không của bể) = 0,1m3/lần/bể. Với 6 bể chứa nước thì tổng khối lượng nước tràn ra từ 6 bể là 6 bể x 0,1 m3/bể/ lần = 0,6 m3/lần. Vậy tổng khối lượng nước chảy tràn khi thực hiện làm sạch 96 tấn nhôm là 19,2 m3/ngày. Khi đó tổng khối lượng nước sạch được bổ sung vào bể 19,2 m3/ngày để thực hiện công đoạn rửa.

Để tăng hiệu quả của quá trình sản xuất định kỳ khoảng 1-2 tháng công ty sẽ lần lượt vệ sinh các bể chứa hóa chất và bể chứa nước bằng nước sạch, các bể được vệ sinh luôn phiên nhau mỗi lần vệ sinh 1 bể diễn ra trong ngày. Khối lượng sử dụng từ hoạt động vệ sinh khoảng 3m3/bể/ngày.

Vậy tổng khối lượng nước sử dụng cho hoạt động làm sạch bề mặt nhôm tại xưởng sơn tĩnh điện vào ngày lớn nhất: Qcấp3= 114 m3 (khối lượng nước cấp lần đầu có trong 6 bể) + 19,2 m3 (bổ sung do hao hụt hàng ngày vào 6 bể) + 3 m3 (nước sử dụng cho vệ sinh bể) = 136,2 m3/ngày» 137 m3/ngày.

* Nhu cầu cấp nước sinh hoạt của cán bộ công nhân viên trong nhà máy: Tham khảo từ các nhà máy đã hoạt động trên địa bàn tỉnh Nam Định nhu cầu sử dụng nước cho hoạt động sinh hoạt khoảng 100 lít/người/ngày. Khi dự án đi vào hoạt động ổn định tổng số cán bộ công nhân viên là 400 người. Khối lượng nước sử dụng Qcấp4= 400 người x 100 lít/người = 40 m3/ngày.

* Nhu cầu sử dụng nước từ hệ thống lọc RO: Công ty đầu tư hệ thống lọc nước RO công suất 10m3/h. Khi dự án đi vào hoạt động ổn định, khối lượng nước sử dụng khoảng 140m3/ngày.

* Nước tưới cây xanh với định mức cấp nước khoảng 3 lít/m2, với diện tích cây xanh của dự án 9.150,27m2 tương đương với lượng sử dụng khoảng Qcấp6 ≈ 27,5 m3/ngày. Lượng nước này sẽ được lấy từ nguồn nước mặt của hồ sinh thái trong khuôn viên dự án. Ngoài ra, nhà máy còn sử dụng nước cho phòng cháy chữa cháy khi xảy ra sự cố.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án Nhà máy xỉ titan

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp Giấy phép môi trường của Nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy sản xuất thiết bị

- › Báo cáo đề xuất cấp giấy phép môi trường dự án công ty công nghệ in ấn bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất viên nén gỗ sinh học

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng nhà máy sản xuất linh kiện điện tử

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án Nhà máy đường

- › Báo cáo đề nghị cấp giấy phép môi trường Dự án Xưởng chưng cất dầu FO-R từ cao su

- › Báo cáo đề xuất cấp giấy phép môi trường Khu du lịch Bãi Biển

- › Báo cáo ĐTM dự án đầu tư nâng cấp, mở rộng nhà máy chế biến thủy sản xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án trại chăn nuôi gà thịt theo mô hình trại lạnh khép kín

Gửi bình luận của bạn