Báo cáo đề xuất cấp GPMT nhà máy sản xuất, gia công giày dép

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất, gia công giày dép, vật tư, nguyên phụ liệu giày dép xuất khẩu với công suất thiết kế là 26 triệu đôi/năm và 08 triệu phụ kiện /năm.

Ngày đăng: 15-10-2025

143 lượt xem

DANH MỤC BẢNG BIỂU.............................................................................. v

CHƯƠNG 1. THÔNG TIN CHUNG VỀ CƠ SỞ..................................................... 1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.......................... 3

1.3.1. Công suất hoạt động của cơ sở............................................................. 3

1.3.2. Công nghệ sản xuất của cơ sở........................................................... 3

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.......... 12

1.4.1. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng của cơ sở...... 12

1.5. Các thông tin khác liên quan đến cơ sở.................................................... 31

1.5.1. Quá trình thành lập, thay đổi và hiện trạng của cơ sở........................ 31

1.5.3. Các hạng mục công trình của Dự án.................................................... 34

1.5.4. Tiến độ, tổ chức quản lý và thực hiện dự án..................................... 49

CHƯƠNG 2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 51

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường........ 51

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường......... 51

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 54

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............ 54

3.1.1. Thu gom, thoát nước mưa................................................. 54

3.1.2. Thu gom, thoát nước thải............................................. 57

3.1.3. Xử lý nước thải............................................ 62

3.2. Các công trình xử lý bụi, khí thải hiện tại của nhà máy............ 75

3.2.1. Công trình xử lý bụi, khí thải của xưởng A................................................ 76

3.2.2. Công trình xử lý bụi, khí thải từ quá trình sản xuất của các xưởng B, C, D, E........ 78

3.2.3. Công trình xử lý bụi, hơi dung môi từ quá trình sản xuất của xưởng H......... 84

3.2.4. Công trình xử lý bụi từ quá trình sản xuất của xưởng F............................... 88

3.2.5. Công trình xử lý hơi hữu cơ từ phòng pha keo............................................. 91

3.2.7. Biện pháp giảm thiểu tác động của khí thải lò dầu truyền nhiệt................... 94

3.2.8. Giảm thiểu ô nhiễm khí thải phát sinh từ quá trình hoạt động của bếp ăn tập thể..... 95

3.2.10. Biện pháp giảm thiểu ô nhiễm không khí do phương tiện giao thông vận chuyển nguyên liệu sản phẩm và xe của công nhân đến Nhà máy làm việc......... 97

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.................... 98

3.3.1. Công trình, biện pháp lưu giữ, xử lý chất thải rắn sinh hoạt................... 98

3.3.2. Công trình, biện pháp lưu giữ, xử lý chất thải rắn công nghiệp thông thường... 98

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại............................... 101

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung.............................. 102

3.5.1. Biện pháp giảm thiểu tiếng ồn, độ rung trong hoạt động sản xuất............. 102

3.5.2. Biện pháp giảm thiểu tiếng ồn, độ rung trong do phương tiện giao thông......103

3.5.3. Quy chuẩn áp dụng đối với tiếng ồn, độ rung của cơ sở.................... 103

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường....................... 104

3.6.1. Phòng ngừa sự cố đối với hệ thống xử lý nước thải................................ 104

3.6.2. Phòng ngừa và giảm thiểu sự cố môi trường đối với hệ thống xử lý khí thải...106

3.6.3. Phòng ngừa ứng phó sự cố, đảm bảo an toàn vận hành lò gia nhiệt dầu.......... 107

3.6.4. Phòng ngừa và ứng cứu sự cố tràn đổ, rò rỉ nhiên liệu, hóa chất........ 109

3.6.5. Phương án phòng ngừa, ứng phó sự cố môi trường khác...................... 112

3.7. Các nội dung thay đổi so với quyết định phê duyệt báo cáo đánh giá tác động môi trường...115

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.............. 118

4.1. Nội dung đề nghị cấp phép đối với nước thải............................... 118

4.1.1. Nguồn phát sinh nước thải................................................................ 118

4.1.2. Dòng nước thải và lưu lượng nước thải tối đa....................... 118

4.1.3. Vị trí xả nước thải...................................................................... 118

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải... 119

4.1.5. Phương thức xả nước thải và nguồn tiếp nhận............................... 120

4.2. Nội dung đề nghị cấp phép đối với khí thải........................................ 121

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung................. 132

CHƯƠNG 5. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ......... 134

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải............ 134

5.1.1. Kết quả quan trắc nước thải năm 2022.......................................... 134

5.1.2. Kết quả quan trắc nước thải năm 2023........................................ 142

5.2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải......... 151

5.2.1. Kết quả quan trắc bụi, khí thải năm 2022................................. 151

5.2.2. Kết quả quan trắc bụi, khí thải năm 2021...................................... 161

CHƯƠNG 6. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....... 170

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải................ 170

6.1.1. Thời gian dự kiến vận hành thử nghiệm................................................ 170

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình thiết bị xử lý chất thải....... 172

6.1.3. Tổ chức có đủ điều kiện hoạt động dịch vụ quan trắc môi trường dự kiến phối hợp để thực hiện kế hoạch........ 177

6.2. Chương trình quan trắc chất thải theo quy định của pháp luật.................... 177

6.2.1. Chương trình quan trắc tự động, liên tục đối với nước thải................... 177

6.2.2. Chương trình quan trắc môi trường định kỳ nước thải.................. 177

6.2.3. Chương trình quan trắc tự động, liên tục đối với khí thải................. 178

6.2.4. Chương trình quan trắc môi trường định kỳ khí thải............................ 178

6.3. Chương trình giám sát khác...................................................... 182

CHƯƠNG 7. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ....... 183

CHƯƠNG 8. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.............................. 184

CHƯƠNG 1.

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở

- Tên chủ cơ sở: Công ty TNHH Giầy ... Việt Nam (Sau đây xin gọi tắt là Công ty);

- Địa chỉ: Khu công nghiệp Tam Điệp, thành phố Tam Điệp, tỉnh Ninh Bình

- Người đại diện theo pháp luật của chủ dự án đầu tư: .....

- Chức vụ: Tổng Giám đốc

- Điện thoại: ...; Fax: ...

- Giấy chứng nhận đầu tư số ... do Ban quản lý các KCN Ninh Bình cấp lần đầu ngày 25/01/2010 và thay đổi lần 10 ngày 17/12/2021.

- Giấy chứng nhận đăng ký doanh nghiệp số ... do sở Kế hoạch và Đầu tư tỉnh Ninh Bình cấp lần đầu ngày 25/01/2010, thay đổi lần thứ 12 ngày 16/08/2022;

1.2.Tên cơ sở

- Tên cơ sở: “Nhà máy sản xuất, gia công giày dép, vật tư, nguyên phụ liệu giày dép xuất khẩu” (Sau đây xin gọi tắt là Nhà máy)

- Địa điểm cơ sở: Khu công nghiệp Tam Điệp, thành phố Tam Điệp, tỉnh Ninh Bình.

- Hợp đồng cho thuê nhà xưởng số 03-2020/AURORA – .../HĐTX ngày 31/12/2019 về việc công ty TNHH giầy ... Việt Nam thuê nhà xưởng công trình dự án 8.0ha tại khu công nghiệp Tam Điệp, thành phố Tam Điệp, tỉnh Ninh Bình.

- Hợp đồng cho thuê nhà xưởng số 04-2020/AURORA – .../HĐTX ngày 31/12/2019 về việc công ty TNHH giầy... Việt Nam thuê nhà xưởng với diện tích 40.136,5m2 tại khu công nghiệp Tam Điệp, thành phố Tam Điệp, tỉnh Ninh Bình.

- Phụ lục hợp đồng số 240127/PLHĐ ngày 27/01/2024 thuộc hợp đồng thuê nhà xưởng số 03-2020...-.../HĐTNX ngày 01/01/2020 với thời hạn thuê đến ngày 31/01/2034.

- Phụ lục hợp đồng số 240127/PLHĐ ngày 27/01/2024 thuộc hợp đồng thuê nhà xưởng số 04-2020/.../HĐTNX ngày 01/01/2020 với thời hạn thuê đến ngày 31/01/2034.

- Giấy phép xây dựng số 10/GPXD ngày 25/9/2014 của Ban quản lý các khu công nghiệp cấp cho Công ty TNHH công nghiệp giầy Aurora Việt Nam trên lô đất B, diện tích 34.330m2.

- Giấy phép sửa, cải tạo công trình số 15/GPSC (GPCT) ngày 21/4/2015 của của Ban quản lý các khu công nghiệp cấp cho Công ty TNHH công nghiệp giầy Aurora Việt Nam trên lô đất B, diện tích 80.620,5m2

- Quyết định phê duyệt kết quả thẩm định báo cáo ĐTM và các giấy phép có liên quan:

+ Quyết định số 73/QĐ-STNMT ngày 12/5/2011 của Sở Tài nguyên và Môi trường tỉnh Ninh Bình về việc phê duyệt Báo cáo đánh giá tác động môi trường dự án “Nhà máy sản xuất, gia công giày dép, vật tư, nguyên phụ liệu giày dép xuất khẩu” của công ty TNHH giầy;

+ Giấy xác nhận việc đã thực hiện các công trình, biện pháp bảo vệ môi trường trong phục vụ giai đoạn vận hành số 13/GXN-STNMT ngày 29/5/2015 của Sở Tài nguyên và Môi trường tỉnh Ninh Bình;

+ Quyết định số 30/QĐ-BQL ngày 25/3/2019 của Ban quản lý các khu công nghiệp về phê duyệt Báo cáo ĐTM dự án “Nâng công suất nhà máy sản xuất, gia công giày dép, vật tư, nguyên phụ liệu giầy dép xuất khẩu từ 10 triệu đôi/năm lên 21 triệu đôi/năm” của công ty TNHH Giầy ... Việt Nam tại khu công nghiệp Tam Điệp, thành phố Tam Điệp, tỉnh Ninh Bình;

+ Quyết định phê duyệt ĐTM số 24/QĐ-BQL ngày 21/05/2015 của Ban quản lý các Khu công nghiệp phê duyệt báo cáo đánh giá tác động môi trường của dự án “Đầu tư nhà máy sản xuất, gia công giày dép xuất khẩu tại khu công nghiệp Tam Điệp, thị xã Tam Điệp, tỉnh Ninh Bình của Công ty TNHH giầy Antonina Việt Nam;

+ Quyết định số 82/QĐ-BQL ngày 14/11/2019 của Ban quản lý các khu công nghiệp tỉnh Ninh Bình về việc phê duyệt Báo cáo đánh giá tác động môi trường của dự án “Nhà máy sản xuất, gia công giày dép, vật tư, nguyên phụ liệu giầy dép xuất khẩu” của công ty TNHH Giầy ....Việt Nam tại Khu công nghiệp Tam Điệp, thành phố Tam Điệp, tỉnh Ninh Bình;

+ Giấy phép xả nước thải vào nguồn nước số 45/GP-STNMT ngày 21/12/2020 của Sở Tài nguyên và Môi trường tỉnh Ninh Bình;

+ Giấy phép khai thác, sử dụng nước dưới đất (gia hạn lần thứ nhất) số 35/GP- STNMT ngày 28/6/2021 của Sở Tài nguyên và Môi trường tỉnh Ninh Bình;

+ Sổ đăng kí chủ nguồn thải chất thải nguy hại Mã số quản lý CTNH: 37.0000045.T (Cấp lại lần 4) do Sở Tài nguyên và Môi trường tỉnh Ninh Bình cấp ngày 26/5/2015.

- Quy mô của cơ sở:

+ Diện tích đất sử dụng cho dự án là 120.756,5m2 tại khu công nghiệp Tam Điệp, xã Quang Sơn, thành phố Tam Điệp, tỉnh Ninh Bình. Ngành nghề sản xuất: Sản xuất, gia công giày dép, vật tư, nguyên phụ kiện giầy dép xuất khẩu. Công suất hiện tại năm 2023 của cơ sở là 20.069.442 đôi/năm đạt 77,19% công suất thiết kế đôi giày trên năm và 0% công suất thiết kế phụ kiện trên năm (Công suất thiết kế của nhà máy theo Giấy chứng nhận đầu tư số 092043000049 do Ban quản lý các KCN Ninh Bình cấp lần đầu ngày 25/01/2010 và thay đổi lần 10 ngày 17/12/2021 là 26 triệu đôi/năm và 08 triệu phụ kiện /năm).

+ Tổng số cán bộ, công nhân làm việc trung bình trong năm 2023 là 7.807 người (trong đó: khu 8ha có: 7.549 người và khu 4 ha là 258 người) tương đương với 78,46% tổng số công nhân làm việc theo thiết kế (tổng số công nhân làm việc khi đạt công suất thiết kế là 9.950 người). Số ca làm việc: 02 ca/ngày (08 tiếng/ca), tăng ca làm việc của bộ phận sản xuất đế giầy từ 02 lên 03 ca.

+ Tổng vốn đầu tư thực hiện là: 603.434.000.000 đồng, trong đó gồm vốn chủ sở hữu (tự có) của công ty (54,3%) và vốn huy động hợp pháp.

Ø Dự án trên thuộc dự án nhóm B được phân loại theo tiêu chí quy định của pháp luật về đầu tư công (Khoản 3 Điều 9 Luật đầu tư công 2019). Căn cứ số thứ tự 2 mục I phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ (Dự án nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng và không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường), dự án trên thuộc danh mục các dự án đầu tư nhóm II. Căn cứ Khoản 2 Điều 39 (đối tượng phải có GPMT); điểm c Khoản 3, Điều 41 (thẩm quyền cấp GPMT) Luật Bảo vệ Môi trường 2020, dự án trên thuộc đối tượng phải lập hồ sơ xin cấp giấy phép môi trường trình Sở Tài nguyên và Môi trường thẩm định trước khi trình UBND tỉnh phê duyệt theo đúng quy định.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

Công suất hiện tại năm 2023 của cơ sở là 20.069.442 đôi/năm đạt 77,19% công suất thiết kế đôi giày trên năm và 0% công suất thiết kế phụ kiện trên năm (Công suất thiết kế của nhà máy theo Giấy chứng nhận đầu tư số .... do Ban quản lý các KCN Ninh Bình cấp lần đầu ngày 25/01/2010 và thay đổi lần 10 ngày 17/12/2021 là 26 triệu đôi/năm và 08 triệu phụ kiện /năm).

1.3.2.Công nghệ sản xuất của cơ sở

a.Tên công nghệ: Công nghệ sản xuất giầy đế ép nóng (lưu hóa)

Xuất xứ công nghệ: Đài Loan

Quá trình sản xuất áp dụng công nghệ dán ép nóng. Mũ giầy và đế giầy được xử lý độc lập, sau đó được ép dán hoàn thành sản phẩm.

Theo phương pháp này mặt giầy có thể được áp dụng các nguyên liệu khác nhau để sản xuất thành vải, da, hợp thành vải, hợp thành da, từ cao su thiên nhiên gia công thành: Đế cao su tổng hợp, PU, PVC, EVA.

Cho nguyên liệu sản xuất giầy, dép lê (Vải, da) và sản xuất đế (cao su, nhựa) cho vào hệ thống máy chặt tự động. Sau công đoạn pha cắt, đến công đoạn in xoa, rồi đến công đoạn may xong được kiểm tra kiểu dáng, màu sắc, tem nhãn theo thiết kế, loại bỏ sản phẩm sai sót.

Công đoạn sau là phối ráp mũ giày và đế, công đoạn này bao gồm phối ráp đế trong và đế ngoài, phối ráp mũ giầy và đế giầy. Đây là công đoạn quyết định chất lượng sản phẩm. Sau đó sản phim được vệ sinh, đóng gói. Thông qua kiểm tra đóng gói thành phẩm, nhập kho xuất hàng.

b.Quy trình sản xuất của nhà máy:

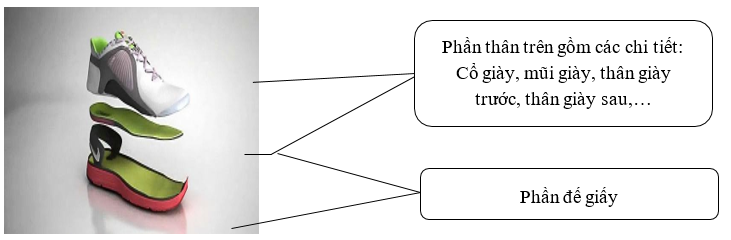

Trước tiên để hiểu rõ quy trình sản xuất giầy thì cần nắm rõ cấu tạo của chiếc giầy nói chung, là gồm 2 phần chính: Phần thân trên và phần đế giầy, cụ thể minh họa tại hình dưới đây.

Hình 1.1. Cấu tạo chiếc giầy nói chung

Chính vì vậy, để sản xuất ra một sản phẩm giầy hoàn thiện cũng bao gồm 03 công đoạn chính là sản xuất các chi tiết phần thân trên, sản xuất đế giầy, sau đó lắp ráp, ghép chúng lại để tạo thành chiếc giầy thành phẩm.

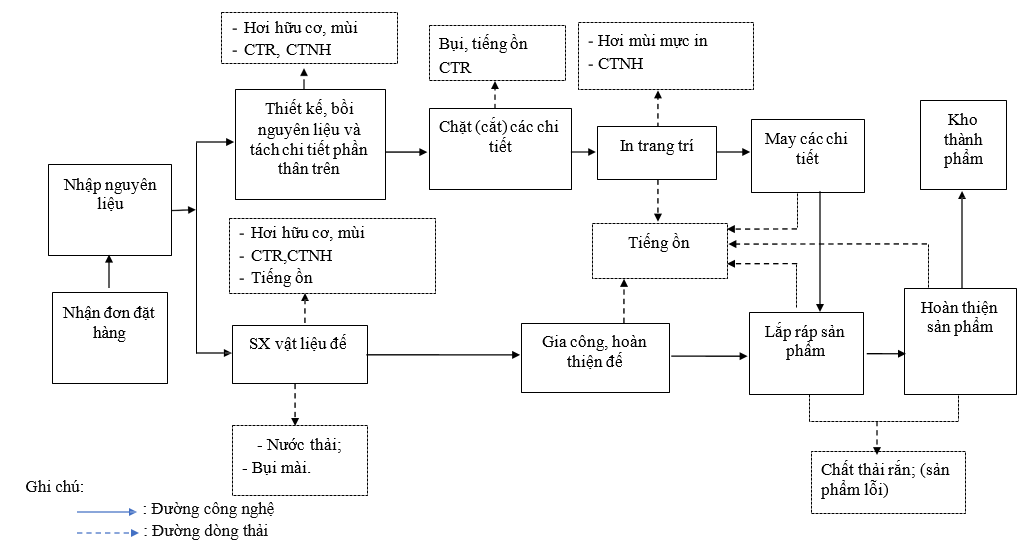

Sau khi nhận đơn hàng, Công ty sẽ nhập nguyên liệu trực tiếp từ nước ngoài sau đó đưa vào dây chuyền sản xuất. Cụ thể quy trình sản xuất được thể hiện:

Hình 1.2. Sơ đồ quy trình sản xuất giày tại nhà máy

* Thuyết minh quy trình công nghệ:

Sau khi nhận đơn hàng, bộ phận quản lý sản xuất tiến hành sắp xếp đưa vào sản xuất. Nguyên liệu sản xuất tại Nhà máy được nhập khẩu từ trực tiếp từ nước ngoài.

Dựa vào sơ đồ quy trình sản xuất giày tại nhà máy ở hình 1.2 thì quy trình sản xuất giầy gồm 2 phần chính là phần thân trên và phần đế giầy, cụ thể như sau.

b.1.Công đoạn sản xuất phần thân trên của chiếc giầy:

- Khâu thiết kế và tách chi tiết: Phần lớn các khách hàng sẽ cung cấp luôn mẫu thiết kế của họ. Tuy nhiên cũng có một số ít khách hàng sẽ yêu cầu thiết kế bổ sung hoặc tư vấn thiết kế một số chi thiết còn thiếu. Vì vậy đây là công đoạn quan trọng của quy trình sản xuất. Phòng thiết kế cần phải tách từng chi tiết của sản phẩm ra mẫu bìa, phân loại chi tiết ngoài, chi tiết trong. Tùy từng mẫu, mã sản phẩm sẽ có những phần tách chi tiết khác nhau. Mỗi chi tiết sẽ được tách nhỏ để thuận tiện trong quá trình sản xuất.

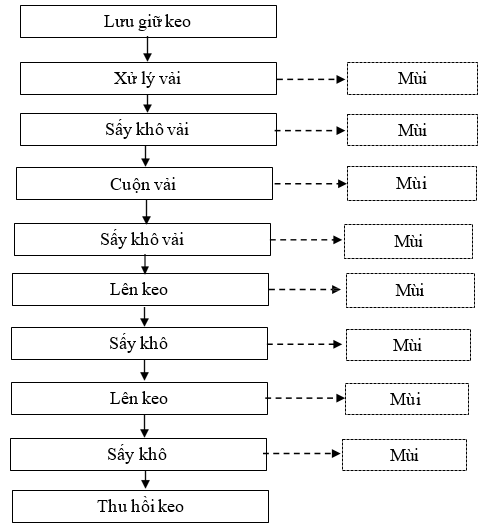

- Bồi vải (Nhà bồi khu vực 4ha): là công đoạn được sử dụng để kết dính 2 hoặc nhiều lớp vải dệt với nhau nhằm tăng cường độ bền chắc của các loại vật tư bằng cách bồi, dán thêm một hoặc nhiều lớp vật tư khác lên lớp vật tư chính. Quá trình bồi vải bằng keo gốc nước là sử dụng các loại keo có thể hòa tan trong nước làm chất kết dính (Keo DM-629MB(B), Keo tăng cường PU A626W,...).

Hình 1.3. Sơ đồ quy trình bồi vải

Quy trình bồi vải của cơ sở được thực hiện như sau:

- Bước 1: Lưu giữ keo:

Keo cần niêm phong lưu giữ, đồng thời để nơi khô ráo, tránh lớp bề mặt bị kết dính. Keo sau khi mở, cần dùng hết trong 1 tháng

- Bước 2: Xử lý vải: Cơ sở sử dụng keo A626W để xử lý nguyên liệu đầu vào.

- Bước 3: Sấy khô vải: Tại đây, các miếng vải được xử lý ở bước trên sẽ được cho vào máy sấy được cài đặt nhiệt độ: 135 -155oC ; Tốc độ quay: 65-70s/vòng và lực ép: 5-8kg

- Bước 4: Cuộn vải Sử dụng keo A626W để xử lý bề mặt vải còn lại.

- Bước 5: Sấy khô vải: Tại đây, các miếng vải được xử lý ở bước trên sẽ được cho vào máy sấy được cài đặt nhiệt độ: 135 -155oC Tốc độ quay: 65-70s/vòng và lực ép: 5-8kg

- Bước 6: Lên keo: Sử dụng keo A777W để bồi vải tại công đoạn này.

- Bước 7: Sấy khô: Tại đây, các miếng vải được xử lý ở bước trên sẽ được cho vào máy sấy được cài đặt nhiệt độ: 135 -155oC ; Tốc độ quay: 65-70s/vòng và lực ép: 5-8kg

- Bước 8: Lên keo: Sử dụng keo A777W để bồi vải tại công đoạn này.

- Bước 9: Sấy khô vải: Tại đây, các miếng vải được xử lý ở bước trên sẽ được cho vào máy sấy được cài đặt nhiệt độ: 135 -155oC ; Tốc độ quay: 65-70s/vòng và lực ép: 5-8kg

- Bước 10: Thu hồi keo: Keo sau khi thu lại, cần niêm phong giữ lại. Trong trường hợp dùng tiếp thì cần phải khuấy đều keo lên. Khi thấy có tạp chất, cần lập tức hủy bỏ. Keo sau khi thu lại cần sử dụng hết trong 7 ngày

- Chặt (cắt) các chi tiết (tầng 1 xưởng A khu vực 8ha): Chuyên pha chế, cắt da, giả da, mếch, mút thành các chi tiết theo khuôn mẫu của khách hàng cung cấp. Công đoạn này đòi hỏi người làm việc phải làm việc trực tiếp với nguyên liệu. Từ những bản vẽ trên bìa giấy những người thợ phải cắt tỉa sao cho đúng kích cỡ, số đo đã có sẵn. Người thợ sẽ phải làm việc một cách tỉ mỉ để đảm bảo độ chính xác về số đo và nhằm tiết kiệm tối đa lượng nguyên liệu. Những chi tiết được cắt sẵn trên da sẽ được chuyển xuống bộ phận gấp để gấp chi tiết. Bộ phận này có trách nhiệm gấp các đường theo đúng kích cỡ của sản phẩm.

- In trang trí (tầng 2 xưởng A khu vực 8ha): Các sản phẩm chủ yếu được trang trí bằng logo, mác có sẵn. Việc in nhãn, mác, các chi tiết trang trí lên sản phẩm được thực hiện trong phòng kín, có đầy đủ trang thiết bị bảo hộ, tuỳ theo đơn hàng mới tiến hành việc in này. Phương pháp in sử dụng là in cao tần nên lượng hơi hữu cơ phát sinh là rất ít. Sau khi in thì vệ sinh khuôn in, chỉ lau sạch cho nên lượng nước vệ sinh khuôn in là rất ít. Các bước để in 1 sản phẩm:

+ Bước 1: Thiết kế hình ảnh cần in bằng các phần mềm chuyên dụng như Photoshop, Al, Corel. Sau đó lật ngược hình ảnh ở chế độ gương.

+ Bước 2: Sử dụng giấy in chuyển nhiệt và in bằng máy in chuyển nhiệt.

+ Bước 3: Sau khi in xong chúng ta có một tờ giấy in chuyển nhiệt đã có sẵn hình ảnh vừa in. Úp mặt vừa in hình lên bề mặt vải cần in.

+ Bước 4: Sử dụng máy ép nhiệt phẳng ở nhiệt độ khoảng 220oC trong 20 giây ép chặt giấy in lên bề mặt vải vừa in. Chờ cho máy ép nhiệt báo hết thời gian là xong.

- May các chi tiết (tầng 2 xưởng H và tầng 2 xưởng B khu 8ha, ): Sau khi các chi tiết được cắt, gấp sẽ được chuyển đến bộ phận may. Ở đây, các chi tiết được may tách biệt nhau.

- Lắp ráp bán thành phẩm (xưởng B, C, D, E, H khu vực 8ha): Các chi tiết sau khi đã được thiết kế, cắt, gấp, may. Công đoạn này sẽ nhằm lắp ghép các chi tiết lại với nhau (may hoặc dán) các chi tiết theo bản thiết kế đã có sẵn. Kết thúc công đoạn này thì bán sản phẩm thân trên của giầy cũng được hoàn thiện kể cả các sản phẩm có thiết kế và gia công đế.

Ngoài ra, các sản phẩm như lót mặt, đệm lót mặt, dây viền thì:

- Lót mặt sử dụng tại nhà máy là những cuộn lót mặt to được đặt mua về dược nhà máy tự chặt thành các miếng lót giầy. Trước khi cắt, nguyên vật liệu được kiểm tra về độ dày, kích cỡ và số lượng sản phẩm cần cắt. Sử dụng khuôn cắt đúng với kích cỡ và mã hàng theo từng đơn hàng. Tại công đoạn cắt sẽ phát sinh chất thải rắn (vụn nguyên liệu) và tiếng ồn.

- Quy trình sản xuất đệm lót mặt:

+ Đệm lót mặt là sản phẩm khi dán tấm Eva với vải.

+ Để sản xuất tấm đệm lót mặt: Eva và vải được đưa vào máy dán. Tuy nhiên, keo dán sử dụng là keo film, thông qua hệ thống gia nhiệt tại trục quay để làm nóng chảy keo và kết dính vật liệu lại với nhau.

- Quy trình sản xuất dây viền: Các tấm cao su từ máy cán luyện ra được cho vào máy dây viền và điều chỉnh nhiệt độ máy chủ (máy 1, 2, 3: nhiệt độ 55℃-75℃, máy 4:nhiệt độ 65℃-85℃), nhiệt độ chỉ (máy 1, 2, 3: nhiệt độ 90℃-110℃, máy 4: nhiệt độ 100℃-120℃), tốc độ của chỉ phải điều chỉnh theo chỉ to nhỏ. Kết hợp với điều chỉnh tốc độ máy chạy thì cho ra các sản phẩm dây viền.

Hình 1.4. Quy trình sản xuất và thành phẩm dây viền

b.2.Công đoạn sản xuất phần đế giầy

Sản xuất đế giầy là quy trình phức tạp, trong đó gồm rất nhiều các công đoạn nhỏ như có thể phân ra 02 phần chính là sản xuất vật liệu đế và gia công đế.

Sản xuất vật liệu đế (xưởng G, xưởng F, khu 8ha):

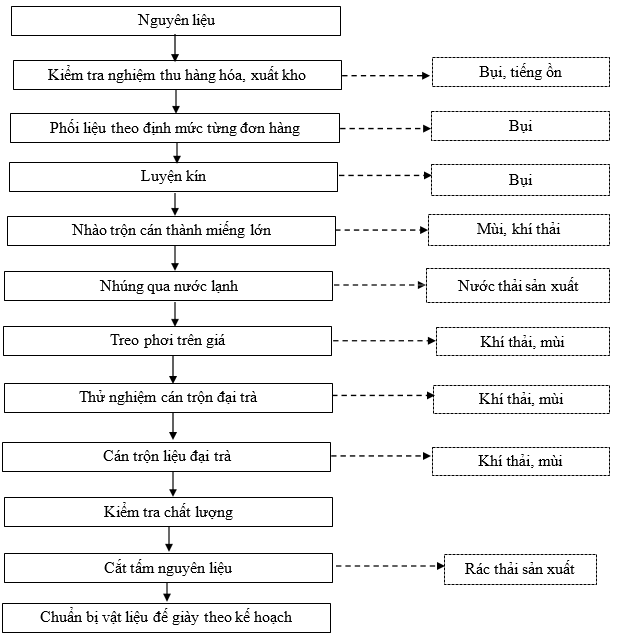

Hình 1.5. Sơ đồ quy trình sản xuất vật liệu đế giày

Đế giày được làm từ nguyên liệu chính là: Cao su thiên nhiên, cao su tổng hợp, bột cao su xay nghiền từ đế giầy bán thành phẩm và mẩu vụn mép viền đế cao su được phối trộn với các phụ liệu như: Cao su công nghiệp, chất gia tốc lưu hóa, chất chống oxy hóa sản phẩm, chất xúc tác, chất làm mềm cao su, chất tạo màu cao su....

Quy trình sản xuất vật liệu đế giày như sau:

+ Bước 1. Kiểm tra quy cách, số lượng, chất lượng nguyên phụ liệu đạt tiêu chuẩn đo lường chất lượng.

+ Bước 2. Cân đong phối trộn nguyên liệu và phụ liệu theo tỷ lệ tùy thuộc yêu cầu từng đơn hàng. Công đoạn này được trang bị các thiết bị cân đo chính xác, có cán bộ chuyên phụ trách theo dõi. Trong quá trình thao tác được trang bị đầy đủ bảo hộ lao động, quy trình đo đếm thực hiện nghiêm ngặt tại vị trí riêng.

+ Bước 3. Nhào trộn nguyên phụ liệu bằng công nghệ máy luyện kín.

Nguyên phụ liệu dạng bột rời và dạng thỏi được dây chuyền băng tải đưa vào máy luyện kín để nhào trộn, nguyên liệu được nhào trộn bằng công nghệ máy luyện kín ở nhiệt độ trong máy khoảng 100°C – 120oC, thời gian trộn từ 8 – 14 phút/ mẻ liệu.

Quá trình tiếp liệu vào máy có phát sinh bụi do bột nguyên phụ liệu bay một lượng bụi bột và rơi vãi trên sàn. Bụi bột bay sẽ được hệ thống hút thu gom để tái sử dụng, lượng bột bụi rơi trên sàn xưởng sẽ được quét thu gom xử lý cùng chất thải nguy hại khác phát sinh trong quá trình sản xuất theo quy định

+ Bước 4. Nhào trộn cán thành tấm lớn

Liệu đã được nhào trộn ở máy luyện kín được đưa bằng băng tải sang máy cán trộn, máy cán trộn cán liệu dẻo thành dạng tấm.

+ Bước 5. Nhúng nước làm mát

Liệu dạng mềm dẻo đã được cán trộn thành tấm được đưa bằng băng tải chạy qua bể dung dịch chống dính (Bột chống dính Ap 95) sau đó chạy sang bể nước làm mát để đông kết nhanh, chống chết liệu và định hình liệu dẻo thành dạng cứng.

Nước dùng trong quá trình làm mát liệu là nước sinh hoạt thông thường sử dụng ở nhiệt độ bình thường cho chảy tuần hoàn qua hệ thống bồn tản nhiệt theo chu trình sau: Nước trong bể chứa lớn bằng bê tông xây cạnh xưởng, bể chứa 16m3 à bơm sang bể nhỏ để nhúng liệu trong xưởng, bể chứa khoảng 1 khối nước à nước trong bể nhỏ được bơm lên bể lọc tản nhiệt à nước từ bể tản nhiệt chảy xuống bể chứa à chảy về hệ thống xử lý nước thải 450 m3/ngày đêm để xử lý.

Định kỳ sẽ vệ sinh bể lọc tản nhiệt, bể làm mát để thu gom cặn bẩn đóng vào bao bị để chuyển đi xử lý cùng rác thải độc hại theo quy định.

+ Bước 6. Treo các tấm cao su hong khô bằng nhiệt bình độ bình thường

+ Bước 7. Cán liệu thử nghiệm

Liệu dạng tấm được đưa vào máy cán sẽ chuyển dạng dẻo, trộn thêm phụ liệu tạo màu và chất lưu hóa cao su để thử nghiệm, khi đạt tiêu chuẩn sản xuất đơn hàng mới tiếp tục cho cán trộn đại trà. Những liệu không đạt tiêu chuẩn sẽ được cán lại để tiếp tục sử dụng không bỏ lãng phí.

+ Bước 8. Cán trộn liệu đại trà

Liệu đạt tiêu chuẩn sản xuất sẽ được cán trộn thêm phụ liệu tạo màu và chất lưu hóa cao su để quay trộn đều rồi cán thành tấm lớn.

+ Bước 9. Kiểm tra chất lượng bán thành phẩm

Những liệu đạt tiêu chuẩn thì chuyển công đoạn sau. Liệu không đạt tiêu chuẩn thì đưa vào kho phế liệu chờ băm vụn để tái chế lại từ đầu.

- Cắt tấm theo kích cỡ phù hợp, đánh mã, tạm nhập kho chờ chuyển công đoạn sản xuất sau.

- Chuẩn bị nguyên liệu theo kế hoạch

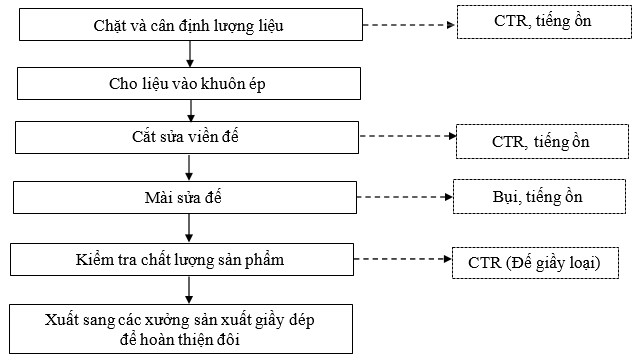

Đối chiếu yêu cầu đơn hàng và liệu để cấp phát liệu.Hình 1.6. Sơ đồ quy trình gia công, hoàn thiện đế giày tại Nhà máy

- Chặt và cân định lượng liệu: Liệu (cao su dạng tấm định hình đã cán mỏng) được chặt thành tấm nhỏ đồng đều, tùy theo từng yêu cầu của đơn hàng sẽ chặt liệu tương đương liệu cho một đơn vị sản phẩm.

- Cho liệu vào khuôn ép nóng thành hình thể quy định: Liệu chặt miếng nhỏ được cho vào khuôn kim loại ép nhiệt để tạo hình khối, chi tiết.

- Cắt sửa viền đế: Cắt sửa các chi tiết thừa. Chi tiết viền thừa được gom vào túi chuyên dụng tập kết để tái chế.

- Mài sửa đế: Để chi tiết hoa văn của sản phẩm được tinh xảo, đảm bảo tiêu chuẩn thẩm mỹ cần mài tinh các chi tiết. Quá trình mài phát sinh bụi cao su, vì vậy ngay bên cạnh các máy mài sẽ bố trí chụp hút lại và xử lý như sau: Chụp hút thu bụi à hệ thống đường ống dẫn à quạt hút àcyclon à ống khói.

- Hoàn thiện đế: Sau khi đế được làm láng bằng máy mài, sẽ được gò bằng máy, khi đế đã được gò xong thì sẽ tiến hành đến phần giáp đế. Công đoạn này chủ yếu được thực hiện bằng máy. Nhưng trước khi tiến hành giáp đế thì công nhân phải làm sạch bụi mài bằng hệ thống thổi khí nén tự động, sau đó bôi keo lên phần đế và dùng máy sấy khô trong vòng 5 phút. Tiếp sau đó, phần đế sẽ được chuyển qua công đoạn lắp ráp sản phẩm để hoàn thiện sản phẩm.

- Kiểm tra chất lượng bản thành phẩm. Bộ phận QC sẽ kiểm tra chất lượng đế thành phẩm, nếu đảm bảo tiêu chuẩn mới chuyển công đoạn sau, nếu không đảm bảo thì chuyển lại sửa chữa hoặc nghiền thành bột cao su để tái chế.

b.3.Công đoạn hoàn thiện giày (xưởng B, C, D, E, H, khu vực 8ha):

- Sau khi đã có phần thân trên của chiếc giầy, phần đế giầy, các bản thành phẩm được đưa sang các xưởng sản xuất giầy để lắp ráp, hấp và hoàn chỉnh đôi giầy dép xuất khẩu.

- Trong công đoạn lắp ráp phần thân giầy và đế giầy cần sử dụng một lượng keo để cố định chắc chắn phần thân giầy và phần đế giầy lại với nhau, trong quá trình pha, phết keo, hấp giầy sẽ phát sinh nhiều loại hơi dung môi như benzen, toluen... nhiều loại hơi VOCs khác.

- Quá trình hoàn thiện sản phẩm: Sửa chữa các lỗi nhỏ và làm sạch, đến việc phục hồi mẫu phức tạp hơn và các thay đổi sẽ xuất hiện như:

+ Giúp phục hồi và nâng cao vẻ đẹp ban đầu của da mà đã bị mất đi trong quá trình sản xuất.

+ Cải tiến và thay đổi về ngoài và tính chất của da để thỏa mãn yêu cầu của khách hàng.

Sản phẩm sau khi được hoàn thiện được đưa qua kiểm tra đạt yêu cầu chất lượng sẽ đưa vào kho thành phẩm.

Các sản phẩm lỗi như để giày, mặt giày, viền đế được thu gom, xử lý bằng cách: Đế giày và dây viền sẽ được tái sử dụng lại trong nhà máy, còn mặt giày được tính là phế giày lỗi và đưa đi xử lý đúng quy định.

1.4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

1.4.1.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng của cơ sở

a)Nguyên, vật liệu trong quá trình sản xuất

Nguồn cung cấp nguyên vật liệu: Công ty ký kết hợp đồng với các đối tác tại Trung Quốc và Đài Loan để cung cấp nguyên vật liệu cho sản xuất. Nguyên vật liệu được nhập khẩu bằng đường biển, thông quan tại cảng Hải Phòng và được vận chuyển bằng Container từ cảng về công ty. Nguyên liệu sau khi nhập về nhà máy không qua công đoạn xử lý trước khi sản xuất, cụ thể như sau:

Bảng 1.1. Nhu cầu nguyên liệu phục vụ quá trình sản xuất của cơ sở công suất trong hiện tại và khi đạt công suất thiết kế

|

Stt |

Nguyên liệu |

Đơn vị |

Khối lượng sử dụng năm 2023/năm |

Lượng sử dụng theo công suất thiết kế/năm |

Xuất xứ |

|

1 |

Vải các loại |

m |

5.522.466,04 |

7.154.380,15 |

Trung Quốc |

|

2 |

Da các loại đã qua sơ chế |

FS |

3.521.720 |

4.562.404,46 |

Trung Quốc |

|

Stt |

Nguyên liệu |

Đơn vị |

Khối lượng sử dụng năm 2023/năm |

Lượng sử dụng theo công suất thiết kế/năm |

Xuất xứ |

|

3 |

Cao su (cao su tự nhiên, cao su công nghiệp, bột cao su tổng hợp) |

Kg |

6.910.152 |

8.952.133,70 |

|

|

- |

Cao su benzen 1904 |

Kg |

510 |

660,71 |

Islands |

|

- |

Cao su cách màu NRB 6537 |

Kg |

25.500 |

33.035,37 |

Việt Nam |

|

- |

Cao su exxon™ bromobutyl |

Kg |

15.436 |

19.997,41 |

Trung Quốc |

|

- |

Cao su nhân tạo IR-2200 |

Kg |

34.020 |

44.073,07 |

Nhật Bản |

|

- |

Cao su nhân tạo NT 3965F |

Kg |

15.763 |

20.421,04 |

Pháp |

|

- |

Cao su SBR-1502 ngà |

Kg |

277200 |

359.113,87 |

Nhật Bản |

|

- |

Cao su silicone C- 4020 |

Kg |

160 |

207,28 |

Đài Loan |

|

- |

Cao su SSBR- 1205/PR-1205ngà |

Kg |

1336914 |

1.731.978,24 |

Đài Loan, Trung Quốc |

|

- |

Cao su STR-5L |

Kg |

20200 |

26.169,19 |

Thái Lan |

|

- |

Cao su tổng hợp EPDM P247 |

Kg |

300 |

388,65 |

Trung Quốc |

|

- |

Cao su trong H04- 6001 |

Kg |

13615 |

17.638,30 |

Trung Quốc |

|

4 |

Dây giày |

Đôi |

18.491.194 |

23.955.426,87 |

Việt Nam |

|

5 |

Chỉ các loại |

Cuộn |

931.500 |

1.206.762,53 |

Việt Nam |

|

6 |

Tem nhãn các loại (bằng nhựa, giấy, vải) |

Chiếc |

80.866.056 |

104.762.347,45 |

Trung Quốc |

|

7 |

Bao bì Carton |

Hộp |

1.900.000 |

2.461.458,74 |

Việt Nam |

|

8 |

Hộp đựng giày |

Hộp |

22.000.000 |

28.501.101,18 |

Việt Nam |

(Nguồn: Công ty TNHH Giầy Việt Nam)

Ngoài ra, trong quá trình vận hành của nhà máy có hoạt động nấu ăn cho cán bộ công nhân viên tại các bếp ăn với nhu cầu sử dụng thực phẩm như sau:

Bảng 1.2. Nhu cầu sử dụng thực phẩm

|

STT |

Thức ăn |

Đơn vị |

Khối lượng |

|

1 |

Gạo |

Kg/ tháng |

120 |

|

2 |

Thực phẩm (rau, củ, quả,...) |

Kg/ tháng |

110 |

|

3 |

Thực phẩm (thịt, cá,...) |

Kg/ tháng |

80 |

|

4 |

Gia vị |

Kg/ tháng |

20 |

|

5 |

Gas |

Kg/ tháng |

1200 |

(Nguồn: Công ty TNHH Giầy ... Việt Nam)

>>> XEM THÊM: Báo cáo đánh giá ĐTM nhà máy sản xuất linh kiện ô tô xe máy

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất đồ chơi

- › Báo cáo đề xuất cấp GPMT dự án sản xuất, gia công các linh kiện, cấu kiện từ kim loại

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất gạch

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thủy hải sản đông lạnh

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy nước

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sơn nước, sơn dầu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng may mặc

- › Hồ sơ báo cáo đánh giá tác động môi trường nhà máy gia công cơ khí

- › Báo cáo ĐTM dự án nhà máy sản xuất giấy lụa

- › Hồ sơ đề xuất cấp GPMT dự án ản xuất linh kiện ngành ô tô

Gửi bình luận của bạn