Báo cáo đề xuất cấp giấy phép môi trường nhà máy luyện hợp kim sắt

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy luyện hợp kim sắt. Hiện nay nhà máy thực hiện hoạt động 01 lò điện 3600KVA, sản xuất sản phẩm Ferromangan với công suất 5.500 tấn/năm.

Ngày đăng: 02-07-2025

243 lượt xem

Chương I. THÔNG TIN CHUNG VÀ CƠ SỞ.......................... 5

1.1. Tên của chủ cơ sở.................................................................. 5

1.2. Tên cơ sở................................................................................. 5

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở............... 11

1.4. Nguyên liệu, nhiên liệu, vẬt liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước... 16

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 21

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 21

2.2. Sự phù hợp của cơ sở đầu tư đối với khả năng chịu tải của môi trường tiếp nhận 22

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO Và MÔI TRƯỜNG CỦA CƠ SỞ...... 23

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............ 23

3.2. Công trình, biện pháp xử lý bụi, khí thải................................................... 30

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường............... 36

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại............................ 38

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung................................... 39

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường...................................... 40

3.7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường......... 44

Chương IV. NỘI DUNG ĐỀ NGHỊ CÂP GIÂY PHÉP MÔI TRƯỜNG.... 57

4.1. Nội dung đề nghị cấp phép đối với nước thải........................................... 57

4.2. Nội dung đề nghị cấp phép đối với khí thải.............................................. 58

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung............................... 61

4.4. Thời gian đề nghị cấp phép..................................................................... 61

Chương V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO Và MÔI TRƯỜNG CỦA CƠ SỞ...... 63

5.1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường...... 63

5.2. Kết quả hoạt động của công trình xử lý nước thải......................... 64

5.3. Kết quả hoạt động của công trình xử lý bụi, khí thải....................... 67

Chương VI. KẾ HOẠCH VÂN HÀNH THỰC NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ... 71

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải...... 71

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.............. 72

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm.................. 73

Chương VII. CAM KẾT CỦA CHỦ CƠ SỞ 74

Chương I

THÔNG TIN CHUNG VÀ CƠ SỞ

1.1.Tên của chủ cơ sở

Công ty cổ phần .........

Địa chỉ văn phòng: ...Khu công nghiệp Sông Công 1, phường Bách Quang, thành phố Sông Công, tỉnh Thái Nguyên.

Người đại diện theo pháp luật: Ông ....., chức vụ: Tổng Giám đốc.

- Điện thoại: 0.......... Fax: .......

Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phần: Mã số doanh nghiệp ...... đăng ký lần đầu ngày 10/08/2004, đăng ký thay đổi lần thứ 19 ngày 07/06/2022.

Giấy chứng nhận đăng ký đầu tư mã số dự án: ...... do Ban Quản lý các Khu công nghiệp Thái Nguyên chứng nhận lần đầu ngày 02/01/2013; chứng nhận điều chỉnh lần 1 ngày 24/7/2014, chứng nhận thay đổi lần 2 ngày 28/11/2017.

1.2.Tên cơ sở

1.2.1.Tên cơ sở

Nhà máy luyán hợp kim sắt - Hạng mục lò đián hồ quang 3600KVA

Địa điểm cơ sở: .....khu công nghiệp Sông Công 1, phường Bách Quang, thành phố Sông Công, tỉnh Thái Nguyên.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Quyết định số 2655/QĐ-UBND ngày 26/8/2020 của UBND tỉnh Thái Nguyên về việc phê duyệt Báo cáo đánh giá tác động môi trường Dự án nhà máy luyện hợp kim sắt (mở rộng) tại ...Khu công nghiệp Sông Công 1, phường Bách Quang, thành phố Sông Công, tỉnh Thái Nguyên.

Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Tổng vốn đầu tư thực hiện Nhà máy luyện hợp kim sắt (mở rộng) là 122.000.000.000 VNĐ, căn cứ theo khoản 1, điều 9 của Luật Đầu tư công số 30/2019/QH14 quy mô thuộc Dự án nhóm B.

Yếu tố nhạy cảm về môi trường quy định tại khoản 4 Điều 25 Nghị định này: Thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường quy định tại Phụ lục II ban hành kèm theo Nghị định này có địa điểm thực hiện nằm trên địa bàn phường thuộc đô thị loại II.

Loại hình sản xuất kinh doanh dịch vụ: cơ sở sản xuất kim loại thuộc Mục 2, Phụ lục II, Nghị định số 05/2025/NĐ-CP.

Phân loại nhóm dự án đầu tư: Nhóm I.

1.2.2.Tiến trình hình thành cơ sở

a.Quá trình hoạt động

Năm 2015, Nhà máy luyện hợp kim sắt được Công ty cổ phần .... tiến hành đầu tư xây dựng tại Khu B, Khu công nghiệp Sông Công 1, phường Bách Quang, thành phố Sông Công, tỉnh Thái Nguyên. Dự án đầu tư nhà máy luyện hợp kim sắt được UBND tỉnh Thái Nguyên phê duyệt Báo cáo đánh giá tác động môi trường (ĐTM) tại Quyết định số 860/QĐ-UBND ngày 15/4/2015 với công suất sản xuất Ferromangan 5.600 tấn/năm và Ferrosilic 3.360 tấn/năm. Diện tích Nhà máy 15.000m2, thiết bị sản xuất gồm 02 lò điện hồ quang 1000KVA, 01 lò điện hồ quang 3600KVA, dây chuyền tuyển rửa làm sạch quặng.

Năm 2020, Công ty thực hiện mở rộng nhà máy và nâng công suất sản xuất lên Ferromangan 8.000 tấn/năm; Ferrosilic 5.000 tấn/năm; hồ điện cực 1.000 tấn/năm; quặng mangan qua rửa 7.258 tấn/năm; quặng vê viên khoảng 100 tấn/ngày. Mở rộng diện tích đất nhà máy thêm 15.000m2; tổng diện tích đất Nhà máy sau khi mở rộng là 30.000m2. Máy móc thiết bị gồm: Máy móc đã lắp đặt từ năm 2015: 01 lò điện hồ quang 1000KVA, 01 lò điện hồ quang 3600KVA và 01 dây chuyền tuyển rửa quặng đầu vào; Máy móc lắp đặt mới: 01 lò điện hồ quang 6300KVA; 01 dây chuyền sản xuất hồ điện cực; 01 cặp lò thiêu vê viên bụi lò và quặng vụn. Dự án nhà máy luyện hợp kim sắt (mở rộng) được UBND tỉnh Thái Nguyên phê duyệt Báo cáo ĐTM tại Quyết định số 2655/QĐ-UBND ngày 26/8/2020.

Sau khi được phê duyệt báo cáo ĐTM và các thủ tục đầu tư Công ty đã tiến hành đầu tư các hạng mục công trình mở rộng.

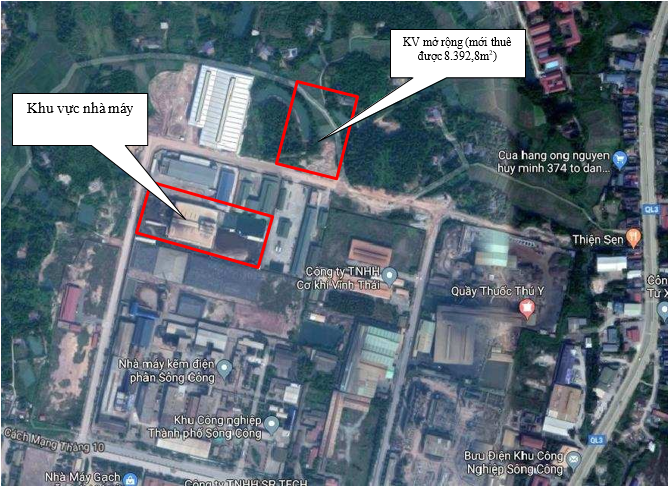

Đến thời điểm này diện tích đất thực hiện nhà máy gồm: Phần diện tích đầu tư giai đoạn ban đầu đã được Công ty cổ phần phát triển hạ tầng KCN Thái Nguyên cho thuê tại hợp đồng thuê lại đất số 23B/TLĐ-HTKCN ngày 16/9/2013 và Phụ lục hợp đồng số 33/PL-HĐ/TLĐ sửa đổi bổ sung một số điều của Hợp đồng thuê lại đất số 23B/TLĐ-HTKCN, tổng diện tích sau khi đo đạc lại chính xác là 15.879m2; Đối với phần diện tích mở rộng đến thời điểm hiện nay do Công ty cổ phần phát triển hạ tầng KCN chưa giải phóng xong mặt bằng phần diện tích đất 15.000m2 mở rộng, mới chỉ thực hiện cho Công ty thuê được 8.392,8m2 tại hợp đồng thuê lại đất số 10/TLĐ- HTKCN ngày 01/10/2020. Tổng diện tích đất hiện tại của Nhà máy được thuê là 24.271,8m2.

Về hạng mục công trình phục vụ sản xuất giai đoạn này: Đã thực hiện lắp đặt 01 lò điện 1000KVA, 01 lò điện 3600KVA, 01 lò điện 6300KVA, 01 dây chuyền tuyển quặng. Tuy nhiên lò điện 1000KVA đã xuống cấp và đến nay không còn sử dụng; đối với lò điện hồ quang 6300KVA hiện nay đang lắp đặt chưa hoàn thiện. Đối với dây chuyền sản xuất hồ điện cực, lò thiêu vê viên bụi lò và quặng vụn chưa thực hiện lắp đặt. Đối với dây chuyền tuyển rửa quặng đầu vào Công ty hiện nay đã tháo dỡ và không sử dụng, quặng đầu vào sử dụng là quặng đạt tiêu chuẩn. Đến thời điểm hiện tại nhà máy chỉ có 01 lò điện hồ quang 3600KVA đang hoạt động.

Công trình bảo vệ môi trường: Lò 3600KVA đưa vào hoạt động sản xuất từ năm 2017 và hiện đang được sử dụng để sản xuất Feromangan, có hệ thống xử lý khí thải là lọc bụi túi vải. Tuy nhiên trong quá trình sản xuất hệ thống xử lý khí hay xảy ra sự cố bục, cháy túi vải. Để đảm bảo hiệu quả xử lý khí trước khi thải ra môi trường, hạn chế xảy ra sự cố cháy, thủng túi vải do nhiệt độ dòng khí cao. Đến tháng 4/2023 Công ty đã thực hiện lắp đặt thêm hạng mục buồng tản nhiệt và thu bụi thô, thay thế quạt hút từ 220Kw cột áp 2400PA, lưu lượng 180.000m3/giờ thành quạt hút 155kW cột áp 4300PA, lưu lượng 90.000m3/giờ. Công trình xử lý khí thải cho lò điện 3600KVA thời điểm này gồm: hệ thống hút, đường ống dẫn khí, 01 hệ thống buồng tản nhiệt và thu bụi thô, 01 hệ thống lọc bụi túi vải, 01 quạt gió công suất 155kW lưu lượng 90.000m3/giờ, 01 ống khói cao 18m.

Công suất sản xuất: Hiện nay nhà máy thực hiện hoạt động 01 lò điện 3600KVA, sản xuất sản phẩm Ferromangan với công suất 5.500 tấn/năm; Ferrosilic hiện nay chưa sản xuất (không sản xuất Ferosilic tại lò 3600KVA).

Diện tích đất sủ dụng: 30.000 m2. Trong đó diện tích đất đã thực hiện bàn giao cho Công ty là 24.271,8m2.

Vốn đầu tư: 122 tỷ đồng.

Vị trí khu đất nhà máy

Hạng mục công trình: Các hạng mục công trình hiện có tại nhà máy gồm:

Bảng 1. 1. Hạng mục công trình hiện có

|

STT |

Hạng mục |

Đơn vị tính |

Khối lượng |

Kết cấu |

|

1 |

Nhà xưởng đa năng |

m2 |

4.277,5 |

- Nhà xưởng có khung kết cấu được tổ hợp từ CT3; tôn mái liên doanh dày 0,45m; xà gồ thép, khung thép tiền chế, tôn xưởng liên doanh dày 0,45m; tường gạch 220; thu sét D16 dài 1,2m. |

|

2 |

Nhà xưởng (bên khu mở rộng) |

m2 |

Gồm 02 nhà xưởng: - 2.000 - 5.250 |

|

|

3 |

Khu văn phòng |

m2 |

280 |

Xây gạch, mái lợp tôn, lát gạch. |

|

4 |

Nhà chứa liệu |

m2 |

900 |

Nền bê tông, mái lợp tôn |

|

5 |

Nhà xử lý và phối liệu |

m2 |

580 |

Mái lợp tôn |

|

6 |

Trạm bơm |

m2 |

17,5 |

|

|

7 |

Đường giao thông nội bộ |

m2 |

800 |

Bê tông mác 300 dày 250mm; lót nilon phòng nước 1 lớp; lớp móng đá ba, đá hộc dày 300, đất đầm chặt |

|

8 |

Hồ lắng và tuần hoàn |

m2 |

1.930 |

Bê tông cốt thép |

|

9 |

Nhà bảo vệ |

m2 |

20 |

Lợp tôn giả ngói mầu đỏ, xà gồ tôn cuốn; láng vữa xi măng mác 75 dày 30; sàn bê tông cốt thép đá cấp độ bền B15 dày 100; mái trần vữa xi măng mác 75 dày 15. |

|

10 |

Nhà để xe |

m2 |

122 |

Nền láng VXM mác 75#, dày 30; lợp tôn màu đỏ, xà gồ thép hộp, bán kèo thép |

|

11 |

Cổng chính |

- |

- |

Tường xây gạch, sơn nước; cổng xếp bằng inox |

|

12 |

Kho chứa chất thải nguy hại |

m2 |

35 |

Tường xây gạch, mái lợp tôn |

|

13 |

Hàng rào bảo vệ |

- |

- |

Xây gạch đặc mác 75#, trát vữa xi măng mác 50# dày 20mm |

|

14 |

Trạm biến áp |

m2 |

20 |

|

|

15 |

Khu chứa xỉ thải |

m2 |

300 |

Nền bê tông, mái lợp tôn |

- Máy móc thiết bị phục vụ sản xuất:

Máy móc thiết bị phục vụ cho sản xuất của lò điện hồ quang 3600KVA hiện tại gồm:

+ 01 lò điện 3600KVA;

+ 01 hệ thống cân định lượng và băng tải cấp liệu cho lò 3600KVA;

+ 01 hệ thống cầu trục;

+ 01 Hệ thống tuyển xỉ hạt.

Bảng 1. 2. Các thông số kỹ thuật của lò điện 3600KVA

|

Chỉ tiêu kỹ thuÃt, thông số |

Quy cách kỹ thuÃt |

|

|

1 |

Kiểu lò |

Lò luyện hồ quang điện |

|

2 |

Công suất lò |

3600 KVA |

|

3 |

Số lượng lò |

01 |

|

|

Phần % hiệu suất sử dụng |

100% |

|

4 |

Điện cực |

|

|

|

+ Hình thức |

Điện cực tự thiêu |

|

|

+ Đường kính |

Ф 780mm |

|

|

+ Đường kính vòng tâm các điện cực |

Ф 1.960mm |

|

|

+ Hành trình nâng hạ điện cực |

1.500mm |

|

|

+ Tốc độ nâng hạ điện cực |

0,5m/phút |

|

|

+ Mật độ dòng điện |

5,8-6,0 A/cm3 |

|

5 |

Thân lò |

|

|

|

+ Đường kính vỏ lò |

Ф 6.025mm |

|

|

+ Độ cao vỏ lò |

4.670mm |

|

|

+ Đường kính nồi lò |

Ф 3.860mm |

|

|

+ Độ sâu lòng lò |

1.900mm |

|

|

+ Cửa ra liệu |

2 cửa |

|

6 |

Thiết bị biến áp lò |

|

|

|

+ Công suất máy biến áp |

3.600 KVA |

|

|

+ Phương thức hiệu chỉnh điện áp |

Hiệu chỉnh áp chạy thử không tải bằng tay |

|

|

+ Phương thức đấu dây |

∆/∆-12 |

|

|

+ Tần số |

50 Hz |

|

|

+ Số tủ |

03 (có tủ bù điện dung để công suất cosphi đạt tới trên 0,87) |

|

7 |

Làm mát |

Bằng nước |

|

|

+ Áp lực |

3,5 Kg/Cm2 |

|

|

+ Nhiệt độ nước vào |

<350C |

|

|

+ Nhiệt độ nước ra |

<500C |

|

8 |

Hệ thống cấp liệu |

Hệ thống cấp liệu tự động |

|

9 |

Cầu trục |

Hệ thống sử dụng chung cho toàn nhà máy |

+ Thân lò kiểu cố định, chụp ống khói ngắn bán kín, thiết kế 2 cửa ra.

+ Kết cấu chụp khói thấp

+ Điện cực kiểu tự thiêu, nâng hạ 3 điện cực do hệ thống thủy lực gồm 2 Bơm dầu thủy lực và 6 xi lanh Thủy lực đường kính 280mm dài 2m, thao tác bằng tay hoặc bằng máy tính khống chế độ cao nâng hạ tự động. Để kẹp chặt hoặc nới lỏng má ôm với điện cực dùng vòng côn (vành bảo hộ) và 6 xi lanh thủy lực nhỏ (đường kính 150mm dài 800mm).

+ Hệ thống cung cấp điện từ máy biến áp vào lò có 36 ống đồng đường kính 60mm, 72 cáp thủy và 18 má ôm đều bằng đồng; Toàn bộ hệ thống này được làm mát bằng nước để giảm điện trở nhiệt, tiết kiệm điện và tránh hư hỏng do quá nhiệt;

+ Do nắp lò, các cửa lò, các thiết bị khu vực phía trên nắp lò và hệ thống cung cấp điện vào lò đều nằm trong vùng có nhiệt cao, nên đều được làm mát bằng nước; Phòng khi mất điện đột ngột, gây mất nước làm hư hỏng lò và các thiết bị xung quanh lò; Do đó lò có hệ thống cảnh báo khi mất nước để chạy mát phát điện hoặc mở van cấp nước tạm thời từ Téc nước dự phòng trên đỉnh lò;

+ Hệ thống cấp khí nén để rũ bụi rất quan trọng; Yêu tố quan trọng quyết định hiệu quả của hệ thống xử lý khí thải; Do đó hệ thống cấp khí nén gồm 3 máy nén khí kiểu trục vít; Trong đó có 2 máy nén khí Nhật 37 Kw và 1 máy nén khí Trung quốc 18,5 Kw; Khi làm việc chỉ 1 trong 2 máy nén khí Nhật hoạt động còn lại 2 máy dự phòng; Toàn hệ thống cấp khí nén có 8 van an toàn để phòng khi quá áp suất gây nổ.

+ Máy biến áp lò điện dùng máy biến áp kiểu mới tiết kiệm năng lượng. Máy biến áp cho phép sử dụng quá tải 30% trong thời gian 30 phút, dầu biến thế được làm mát bằng nước và do đó biến thế được làm mát. Đồng thời phối hợp đặt hoàn chỉnh hệ thống bảo vệ quá áp suất và nhiệt độ dầu bằng Rơ le hơi, đồng hồ và Rơ le nhiệt.

+ Điều kiển thiết bị điện đồng áp sử dụng tủ cầu dao chân không, có đường kiểm tra công suất, điện áp và bảo vệ dòng điện liên tục, chống oxy hóa kẽm dưỡng khí dẫn đến thao tác quá điện áp

Thiết bị phục vụ tuyển xỉ hạt

|

TT |

Thiết bị |

Số lượng |

Thông số |

|

I |

Thiết bị tuyển thô |

|

|

|

1 |

Silo chứa liệu |

01 Cái |

Công suất 3,5kW |

|

2 |

Máy nghiền hàm |

01 Cái |

Công suất 30kW |

|

3 |

Băng tải ra xỉ nghiền |

01 chiếc |

Công suất 7,5kW |

|

4 |

Máy sàng quay |

01 Cái |

Công suất 11kW |

|

5 |

Băng tải ra xỉ tuyển |

01 chiếc |

Công suất 5kW |

|

6 |

Băng tải ra xỉ mịn |

01 chiếc |

Công suất 5kW |

|

II |

Thiết bị tuyển tinh |

|

|

|

1 |

Silo chứa liệu |

01 Cái |

Công suất 3,5kW |

|

2 |

Máy sàng rung |

01 Cái |

Công suất 5kW |

|

3 |

Băng tải ra xỉ thải |

01 chiếc |

Công suất 3kW |

|

4 |

Băng tải ra xỉ tuyển |

01 chiếc |

Công suất 5kW |

|

5 |

Máy nghiền búa |

04 máy |

Công suất 9,25kW |

|

6 |

Téc nước |

01 cái |

Dung tích 1m3 |

|

7 |

Máy bơm nước |

01 cái |

Công suất 11kW |

|

8 |

Bàn tuyển giật |

04 cái |

Công suất 2,2kW |

b.Phạm vi cấp phép

Hiện nay lò 1000KVA đã xuống cấp và không thể sử dụng để sản xuất, lò 6300KVA chưa hoàn thiện, chỉ có 01 lò 3600KVA hiện nay đang hoạt động.

Căn cứ theo khoản 2, Điều 39; điểm c, khoản 3, Điều 41 của Luật Bảo vệ môi trường Nhà máy luyện hợp kim sắt thuộc đối tượng phải xin cấp Giấy phép môi trường, thuộc thẩm quyền cấp phép của UBND tỉnh Thái Nguyên. Báo cáo đề xuất cấp Giấy phép môi trường của Nhà máy được thực hiện theo hướng dẫn tại Phụ lục X ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2020 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, được sửa đổi bổ sung tại Nghị định số 05/2025/NĐ-CP.

Theo thực tế sản xuất hiện nay mới chỉ có 1 lò 3600KVA đang hoạt động, do đó Công ty đề xuất Cấp giấy phép môi trường cho Nhà máy luyện hợp kim sắt, hạng mục: Lò điện hồ quang 3600KVA và các hạng mục công trình bảo vệ môi trường sử dụng chung cho toàn nhà máy như hệ thống thoát nước mưa, nước thải sinh hoạt, chất thải rắn sinh hoạt, chất thải nguy hại.

Đối với các hạng mục còn lại Công ty sẽ thực hiện các thủ tục môi trường khi đưa vào hoạt động theo đúng quy định.

1.3.Công suất, công nghá, sản phẩm sản xuất của cơ sở

1.3.1.Công suất hoạt động của cơ sở

Công suất được phê duyệt theo Quyết định ĐTM số 2655/QĐ-UBND ngày 26/8/2020 của UBND tỉnh Thái Nguyên:

+ Ferromangan: 8.000 tấn/năm;

+ Ferrosilic: 5.000 tấn/năm;

+ Hồ điện cực: 1.000 tấn/năm;

+ Quặng mangan qua rửa: 7.258 tấn/năm;

+ Quặng vê viên: 100 tấn/ngày;

Công suất sản xuất thực tế: Hiện nay nhà máy chỉ hoạt động lò 3600KVA phục vụ sản xuất sản phẩm ferromangan, không thực hiện sản xuất ferrosilic tại lò này. Công suất sản xuất thực tế hiện nay là 5.500 tấn/năm ferromangan.

Công suất hoạt động của nhà máy

|

TT |

Công suất phê duyát theo ĐTM |

Công suất sản xuất thực tế cho lò 3600KVA |

Công suất đÁ nghị cấp phép |

|

1 |

+ Ferromangan: 8.000 tấn/năm; + Ferrosilic: 5.000 tấn/năm; + Hồ điện cực: 1.000 tấn/năm; + Quặng mangan qua rửa: 7.258 tấn/năm; + Quặng vê viên: 100 tấn/ngày; |

+ Ferromangan: 5.500 tấn/năm |

+ Ferromangan: 5.500 tấn/năm |

- Thời gian lò hoạt động:

+ Theo tháng: 11 tháng/năm (dành 1 tháng để sửa chữa định kỳ thiết bị);

+ Theo ngày: 26 ngày/tháng (dành 1 ngày/tuần để bảo dưỡng, sửa chữa nhỏ);

+ Theo ca: 02 ca/ngày tương đương 16 giờ/ngày;

+ Theo năm: 286 ngày/năm.

+ Thời gian nấu luyện ferromangan: 8 giờ/ngày. Trong 1 ca 8 giờ gồm có 2 giờ đầu nâng nhiệt và thiêu kết điện cực; thời gian thực hiện hoàn nguyên chỉ xẩy ra trong 4 giờ; 2 giờ sau rót feomangan ra khỏi lò (4h hoàn nguyên/1 ca; 8h hoàn nguyên/2 ca hoặc 8 h hoàn nguyên/1 ngày).

* Về năng suất sản xuất: Lò 3600kVA (Năng suất trung bình luyện ferroMn là 2.404kg/giờ) tương đương sản lượng Mangan khoảng 19,2 tấn/ngày; 5.500 tấn/năm.

1.3.2.Công nghá sản xuất của cơ sở

Hiện nay nhà máy hoạt động sản xuất sản phẩm ferromangan bằng lò điện 3600KVA, đối với sản phẩm ferrosilic chưa sản xuất. Khi đưa lò điện 6300KVA vào hoạt động sẽ sản xuất cả 2 loại sản phẩm ferromangan và ferosilic theo công suất đã được cấp phép.

Do đó phạm vi đề xuất cấp phép chỉ bao gồm công nghệ sản xuất ferromangan, đối với công nghệ sản xuất ferrosilic Công ty sẽ đề xuất cấp phép khi đưa lò 6300KVA vào hoạt động.

a.Công nghá sản xuất Ferromangan

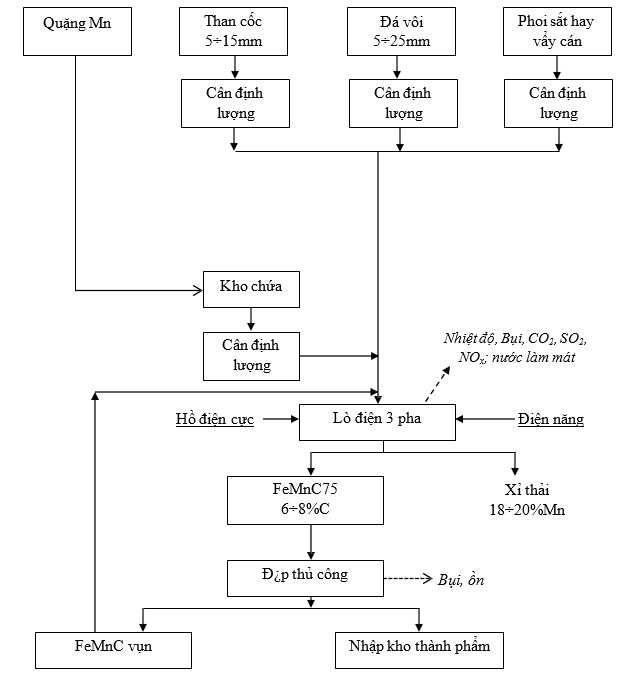

Hình 1. 1. Lưu trình công nghệ sản xuất Ferromangan

- Chuẩn bị nguyên liệu:

+ Quặng Mn: Hiện nay do dây chuyền tuyển rửa quặng chưa đưa vào sử dụng, do đó nguyên liệu quặng Mn thu mua về nhà máy là nguyên liệu đạt tiêu chuẩn độ hạt 5 ÷ 35mm để đưa vào nấu luyện.

+ Đá vôi: Đá vôi có độ hạt 5 ÷ 25mm không lẫn bụi bẩn

+ Than cốc, phoi sắt

- Phối liệu:

Quặng, than cốc luyện kim, phoi sắt và đá vôi đã được chuẩn bị kỹ và cân từng loại theo quy định của phối liệu sau đó được đưa lên băng tải, nạp liệu.

- Luyện, tháo fero sản phẩm:

Quá trình luyện Fero là quá trình liên tục. Nhiệt độ khi nạp liệu vào lò là 5000C. Sau khi liệu đã được nạp bắt đầu quá trình phóng điện. Ba điện cực tự thiêu nối với 3 pha của dòng điện xoay chiều có điện thế thấp và cường độ dòng điện lớn. Sau khi phóng điện khoảng 1h30' nhiệt độ trong lò đạt cực đại khoảng 1.500oC, nhiệt độ sản phẩm khi ra khỏi lò khoảng 1.400oC. Dưới tác dụng của nhiệt độ cao, quặng nóng chảy, đồng thời, cacbon có trong than cốc phối trộn có tác dụng khử oxy của các oxit kim loại để tạo thành CO2. Kim loại được giải phóng từ các oxit kim loại kết hợp với cacbon trong than cốc và hồ điện cực tạo thành hợp kim sắt. Sau 4h sẽ tạo ra sản phẩm là Feromangan.

- Tháo liệu:

Quá trình luyện fero mangan là quá trình liên tục (liệu được nạp liên tục vào lò và hợp kim được tháo, sản phẩm khỏi lò theo chu kỳ thời gian nấu luyện), định kỳ luyện FeMnC là 3-4 giờ tháo kim loại 1 lần (hoặc có thể lâu hơn tùy theo phẩm vị của sản phẩm yêu cầu). Hợp kim tháo khỏi lò được đổ khuôn trên nền cửa lò.

Hợp kim sau khi đông đặc được lấy khỏi khuôn để sau 24 giờ tiến hành đập tới cỡ 15 mm đến 100 mm (theo yêu cầu của khách hàng), sau đó cân nhập kho. Đối với Fero mangan vụn được chuyển lại lò luyện lại.

- Xỉ lò luyện:

Quá trình ra sản phẩm, xỉ nhẹ hơn được dẫn ra bể chứa xỉ, xỉ gặp nước sẽ tạo thành xỉ bông. Sản phẩm feromangan nặng hơn theo cửa ở đáy dẫn về khuôn sản phẩm. Trong sản phẩm sẽ có một lượng xỉ dính và lẫn sản phẩm. Khi phân loại sản phẩm, xỉ lẫn kim loại (hay còn gọi là xỉ hạt) sẽ được tách riêng để thu hồi lại kim loại. Lượng xỉ lẫn kim loại chiếm khoảng 2% tổng sản phẩm, xỉ bông chiếm 30% tổng sản phẩm. Khi sản lượng đạt 5.500 tấn ferromangan/năm thì lượng xỉ hạt lẫn kim loại phát sinh khoảng 110 tấn/năm, xỉ bông khoảng 1.650 tấn/năm.

Bông xỉ được vớt lên bãi chứa sau đó bán lại cho đơn vị có nhu cầu thu mua, hạt xỉ lẫn kim loại sẽ được đưa qua máy nghiền sau đó đưa ra bàn đãi để thu hồi sản phẩm. Tổng lượng xỉ hạt phát sinh khoảng 110 tấn/năm, sau khi qua tuyển sẽ thu hồi được khoảng 22% lượng kim loại tương đương khoảng 24,2 tấn/năm; còn lại khoảng 85,8tấn/năm là xỉ thải bám dính theo dòng nước chảy vào hồ lắng, định kỳ khoảng 1 năm/lần sẽ nạo vét bán cho đơn vị có nhu cầu thu mua.

b.Công nghá tuyển hạt xỉ

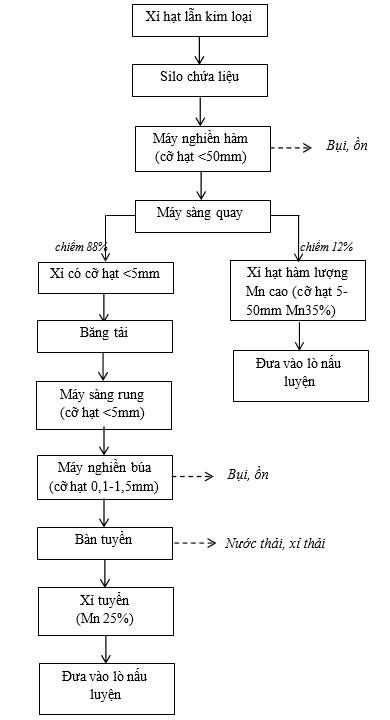

Hình 1. 2. Công nghệ tuyển xỉ

- Tuyển thô:

Quá trình phân loại sản phẩm phát sinh một lượng xỉ lẫn kim loại. Xỉ được đưa vào vị trí lưu chứa trong mặt bằng nhà xưởng sau đó đưa vào máy nghiền hàm. Tại đây xỉ sẽ được nghiền tạo thành cỡ hạt <50mm sau đó được băng tải chuyển sang máy sàng quay để phân loại. Tại máy sàng quay xỉ được tách thành 2 loại có cỡ hạt 5- 50mm và xỉ có cỡ hạt <5mm. Xỉ có cỡ hạt lớn sau khi nghiền sẽ loại bớt tạp chất nên hàm lượng Mangan được nâng lên 35%. Với hàm lượng Mangan cao và cỡ hạt 5- 50mm rất phù hợp với luyện Ferromangan ở lò điện, do đó được đưa vào lò luyện lại. Đối với xỉ cỡ hạt <5mm có hàm lượng mangan thấp sẽ được đưa sang tuyển trọng lực để thu hồi kim loại.

- Tuyển tinh:

Xỉ có cỡ hạt <5mm được đưa vào silo chứa, sau đó dẫn qua máy sàng rung để thu hạt xỉ có kích thước <5mm. Loại xỉ này có hàm lượng Mn rất thấp (9-11%) được đưa vào máy nghiền búa để đạt cỡ hạt từ 0,1-1,5mm. Xỉ sau đó được đưa vào bàn tuyển bằng máng dẫn.

Tại bàn tuyển nước được xối vào và bàn có chuyển động chuyển động tịnh tiến thẳng. Nước sẽ đẩy tạp chất ra mép bàn xuống rãnh; kim loại nặng có quán tính lớn nên được đẩy tới cuối bàn tuyển. Xỉ thu được là xỉ tuyển có hàm lượng Man gan cao khoảng 25% sau đó được đưa vào lò luyện.

1.3.3.Sản phẩm của cơ sở

Sản phẩm sản xuất từ lò 3600KVA gồm: Ferromangan 5.500 tấn/năm. Sản phẩm chính là ferroMn75.

1.4.Nguyên liáu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước

a.Nguyên vật liệu phục vụ sản xuất của lò 3600KVA

Bảng 1. 3. Tiêu hao nguyên, nhiên liệu sản xuất Ferromangan

|

TT |

Nguyên, nhiên liáu chính |

Đơn vị |

Định mức tiêu thụ/1 tấn sản phẩm |

Tổng lượng tiêu thụ/năm |

|

(5.500 tấn/năm) |

||||

|

1 |

Quặng Mn |

Tấn |

2,4 |

13.200 |

|

2 |

Than cốc |

Tấn |

0,500 |

2.750 |

|

3 |

Thạch anh |

Tấn |

0,03 |

165 |

|

4 |

Đá vôi 5x25 |

Tấn |

0,3 |

1.650 |

|

5 |

Phoi sắt (vẩy cán) |

Tấn |

0,3 |

1.650 |

|

6 |

Hồ điện cực |

Tấn |

0,05 |

275 |

|

7 |

Thép chọc lò Ф22 |

Tấn |

0,012 |

66 |

|

8 |

Ống thép thổi oxy Ф10; Ф14 |

Tấn |

0,002 |

11 |

|

9 |

Dây thép hàn điện cực Ф2 |

Tấn |

0,00005 |

0,28 |

|

10 |

Hồ điện cực |

Tấn |

0,04 |

220 |

|

11 |

Thép chọc lò Ф22 |

Tấn |

0,012 |

66 |

|

12 |

Ống thép thổi oxy Ф10; Ф14 |

Tấn |

0,002 |

11 |

|

13 |

Dây thép hàn điện cực Ф2 |

Tấn |

0,00005 |

0,28 |

|

14 |

Đất sét |

Tấn |

0,003 |

16,50 |

|

15 |

Que hàn Ф3,2 |

Tấn |

0,0001 |

0,55 |

|

16 |

Dầu DO |

Lít |

0,65 |

3.575 |

|

17 |

Gas |

kg |

0,55 |

3.025 |

|

18 |

Điện |

Kwh |

3.200 |

17.600.000 |

|

19 |

Tôn thép δ=1,5 và 2,5mm Tôn 2,5mm dùng cho lò luyện |

Tấn |

0,004 |

22 |

(Định múc được tính theo sản phẩm chính là 5.500 tấn ferromangan/năm)

* Nguồn cấp

+ Quặng: Được mua ở các mỏ khai thác ở các tỉnh Cao Bằng, Tuyên Quang, Hà Giang và một số mỏ trong tỉnh vận chuyển về nhà máy. Do dây chuyền tuyển rửa quặng hiện nay chưa có mặt bằng lắp đặt, do đó chưa đưa vào sử dụng. Hiện nay toàn bộ quặng Mn thu mua về nhà máy đạt phẩm vị và cỡ hạt đủ điều kiện đưa vào nấu luyện mà không qua tuyển rửa.

+ Than: Thu mua từ các đơn vị trong và ngoài tỉnh, than sử dụng để luyện sản phẩm là than cốc.

+ Nguyên nhiên liệu khác: Được mua tại thị trường trong nước và gần khu vực nhà máy.

+ Hồ điện cực: Hiện nay dây chuyền sản xuất hồ điện cực của nhà máy chưa được lắp đặt, do đó toàn bộ khối lượng hồ điện cực phục vụ cho sản xuất được mua từ các đơn vị cung cấp trong nước.

+ Vật liệu dùng chủ yếu: Tôn 1,2mm; thép Ф22, ống thổi oxy, hơi hàn, que hàn Ф3,2 được mua từ các đơn vị trong và ngoài tỉnh.

b.Điện năng sử dụng

Nguồn cấp: Nguồn cấp từ tủ điện RMU 04 lộ 45.E6/3 của lưới điện 22KV của Khu công nghiệp .

Nhu cầu sủ dụng điện: Điện tiêu thụ của nhà máy bao gồm:

Tổng nhu cầu sử dụng điện hiện nay của nhà máy khoảng 1.864.200Kwh/tháng.

Nhu cầu sử dụng điện gồm:

+ Điện cấp cho 01 lò điện 3600KVA điện áp 22/0,1KV.

+ Nguồn điện từ trạm 560KVA 22/0,4 KV để cấp điện cho các thiết bị khác trong dây chuyền sản xuất.

+ Nhu cầu tiêu thụ điện của hệ thống xử lý khí thải lò điện hồ quang 3600KVA gồm: quạt hút 155kWh và máy khí nén rũ bụi 37kWh, vít xuắn ra bụi, …nhu cầu tiêu thụ điện cho hệ thống xử lý khí thải là 208 Wh. Các thiết bị: bơm nước, cầu trục, máy hàn, cấp liệu… nhu cầu tiêu thụ điện 305 Kw. Tổng nhu cầu tiêu thụ điện 513 Kwh;c.Nhu cầu sử dụng nước

- Nguồn cấp:

+ Nước sinh hoạt được cấp từ nguồn cấp nước sạch của Nhà máy nước Sông Công và nước giếng khoan. Hiện nay nhà máy đã được UBND thành phố Sông Công cấp Giấy xác nhận đăng ký công trình khai thác nước dưới đất số 02/GXB-UBND ngày 07/3/2023. Trong đó lưu lượng khai thác là 6m3/ngđ, chiều sâu khai thác 37m, chỉ sử dụng cho mục đích sinh hoạt.

+ Nước sản xuất: Nước cấp cho sản xuất chủ yếu là nước làm mát thiết bị lò, nước dập xỉ, nước sử dụng cho bàn tuyển xỉ. Nước được lấy từ hồ lắng và tuần hoàn có tổng dung tích 5.500m3. Bổ sung nước cho hồ lắng từ nước mưa chảy tràn.

+ Nước cấp phòng cháy chữa cháy: Nước phục vụ phòng cháy chữa cháy được lấy từ hồ lắng 5.500m3, đảm bảo cấp nước trong trường hợp xảy ra sự cố.

- Nhu cầu sủ dụng nước:

+ Cấp nước sinh hoạt: Tổng số cán bộ công nhân viên toàn Nhà máy giai đoạn này là 75 người. Công nhân chủ yếu là người địa phương, nên không có hoạt động ăn ở sinh hoạt tại nhà máy. Lượng nước cấp cho sinh hoạt khoảng 4m3/ngđ.

+ Cấp nước cho sản xuất:

++ Nước cấp làm mát thiết bị lò 3600KVA với lượng sử dụng khoảng 75m3/giờ tương đương khoảng 1200m3/ngđ. Lượng nước thất thoát do quá trình bay hơi, thất thoát do đường ống khoảng 1% tương đương khoảng 12m3/ngđ. Nước làm mát thiết bị lò 3600KVA được tuần hoàn mà không thải ra ngoài môi trường. Dung tích hồ lắng và tuần hoàn 5.500m3 đảm bảo cấp nước cho sản xuất. Nước bổ sung cho bể được lấy từ nước mưa, thời điểm mùa khô sẽ bổ sung từ nước sạch của Nhà máy nước Sông Công.

++ Nước dập xỉ: Nước dập xỉ lò luyện 3600KVA khoảng 15m3/ngày đêm. Lượng nước được sử dụng tuần hoàn mà không thải ra ngoài môi trường, định kỳ bổ sung nước thất thoát do bay hơi, ngấm vào xỉ từ hồ tuần hoàn. Lượng thất thoát do bay hơi và ngấm vào xỉ khoảng 10% tương đương khoảng 1,5m3/ngđ, lượng nước tuần hoàn 13,5m3/ngđ.

++ Nước tuyển xỉ: Quá trình sản xuất phát sinh lượng nhỏ xỉ hạt còn chứa nhiều sản phẩm. Hạt xỉ sau khi qua máy nghiền được đưa tới bàn đãi để tách lại sản phẩm. Nước sử dụng cho bàn đãi xỉ với lượng sử dụng khoảng 4,5m3/1 tấn xỉ. Như vậy lượng xỉ hạt phát sinh khoảng 110 tấn/năm, trong đó có khoảng 88% lượng xỉ sẽ đưa qua bàn tuyển để tuyển tương đương khoảng 96,8 tấn/năm. Như vậy lượng nước sử dụng cho bàn tuyển nước khoảng 435,6m3/năm tương đương khoảng 1,5m3/ngày đêm.

Nước sau khi qua bàn đãi được dẫn về ngăn 2 (ngăn thu xỉ bông) sau đó lắng và tuần hoàn lại cho sản xuất. Lượng thất thoát do ngấm vào xỉ và sản phẩm khoảng 10% tương đương khoảng 0,15m3/ngđ, lượng nước tuần hoàn khoảng 1,35m3/ngđ.

++ Nước làm nguội sản phẩm: Sản phẩm ferromangan được làm nguội tự nhiên mà không sử dụng nước.

++ Nước cấp cho phòng thí nghiệm: Hiện nay nhà máy thuê đơn vị bên ngoài thực hiện phân tích, không thực hiện phân tích tại nhà máy do đó không sử dụng nước cấp cho phòng thí nghiệm.

Bảng 1. 4. Nhu cầu sủ dụng nước của nhà máy

|

TT |

Mục đích sử dụng nước |

Tổng nhu cầu dùng nước (m3/ngày) |

Lưu lượng nước tuần hoàn (m3/ngày) |

Lưu lượng bổ sung (m3/ngày) |

Thải nước (m3/ngày) |

|

I |

Nước chữa cháy |

162 m3/3h |

|

|

0 |

|

II |

Nước sinh hoạt |

4 |

- |

- |

4 |

|

III |

Nước sản xuất |

|

|

|

|

|

1 |

Nước làm mát thiết bị lò 3600KVA |

1.200 |

1.188 |

12 |

0 |

|

2 |

Nước dập xỉ lò |

15 |

13,5 |

1,5 |

0 |

|

3 |

Nước đãi xỉ hạt |

1,5 |

1,35 |

0,15 |

0 |

|

Tổng lượng nước cấp (không tính lượng nước chữa cháy) |

1.220,5 |

1.202,85 |

13,65 |

4 |

|

Tổng lượng nước sử dụng cho sản xuất khoảng 1.216,5m3/ngày. Lượng nước bổ sung cho sản xuất khoảng 13,65m3/ngđ.

- Nước sử dụng cho sản xuất được Công ty lấy từ hồ lắng và tuần hoàn 5.500m3/ngđ đảm bảo cấp nước cho sản xuất. Vào ngày mưa hồ sẽ tích nước phục vụ sản xuất, vào mùa khô sẽ lấy nước từ nhà máy nước sạch để cấp nước bổ sung. Tuy nhiên thực tế sản xuất hiện nay, nước tích mùa mưa trong hồ lắng hoàn toàn đáp ứng nhu cầu cấp nước cho sản xuất vào mùa khô mà không phải bổ sung từ nguồn nước sạch.

>>> XEM THÊM: Thuyết minh lập dự án nhà máy sản xuất nhôm thỏi

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp lại giấy phép môi trường nhà máy chế biến gỗ

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến cấp đông rau quả

- › Báo cáo đề xuất cấp GPMT cơ sở đầu tư nông nghiệp xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất chăn len và sợi các loại

- › Tham vấn báo cáo ĐTM dự án kho hóa dầu hoá chất

- › Báo cáo đề xuất GPMT dự án nhà máy dệt vải

- › Báo cáo đánh giá tác động môi trường dự án nhà máy chế biến thực phẩm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến trái cây

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy bêtông

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sản phẩm nhựa

Gửi bình luận của bạn