Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thực phẩm

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án đầu tư nhà máy sản xuất thực phẩm ngũ cốc, bánh quy và các loại hạt công suất 30.000 tấn/năm

Ngày đăng: 24-04-2025

292 lượt xem

1. Tên chủ dự án đầu tư.............................................................................. 8

2. Tên dự án đầu tư.................................................................................. 8

3. Công suất, công nghệ, sản phẩm của dự án đầu tư................................... 11

3.1. Công suất của dự án đầu tư.................................................................... 11

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư..... 11

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư....... 32

4.1. Nguyên liệu, nhiên liệu, vật liệu và hoá chất sử dụng............................... 32

5.1. Quy mô xây dựng Dự án đầu tư và cơ cấu sử dụng đất................................ 43

5.3. Nhu cầu sử dụng lao động.............................................................. 50

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 52

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường:.... 52

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường:.......... 53

CHƯƠNG III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ.... 56

1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật:.............................. 56

2. Mô tả về nguồn tiếp nhận nước thải của dự án.................................... 56

3. Đánh giá hiện trạng các thành phần môi trường đất, nước, không khí nơi thực hiện dự án...56

CHƯƠNG IV: ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...59

1. ĐÁNH GIÁ TÁC ĐỘNG VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG TRONG GIAI ĐOẠN TRIỂN KHAI XÂY DỰNG DỰ ÁN ĐẦU TƯ:...59

2. ĐÁNH GIÁ TÁC ĐỘNG VÀ ĐỀ XUẤT BIỆN PHÁP, CÔNG TRÌNH BẢO VỆ MÔI TRƯỜNG TRONG GIAI ĐOẠN DỰ ÁN ĐI VÀO VẬN HÀNH.. 59

2.1. Đánh giá dự báo các tác động giai đoạn vận hành.......................................... 60

2.1.1. Đánh giá, dự báo tác động liên quan đến chất thải.................................... 60

2.1.1.2. Đánh giá tác động về bụi, khí thải............................................................. 62

2.1.1.3. Đánh giá tác động về chất thải rắn............................................................... 68

2.1.2. Đánh giá, dự báo tác động của các nguồn không liên quan đến chất thải..... 71

2.1.3. Đánh giá, dự báo tác động gây nên bởi rủi ro, sự cố của dự án................... 72

2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện trong giai đoạn vận hành...74

2.2.1. Các công trình, biện pháp giảm thiểu tác động liên quan đến chất thải......... 74

2.2.1.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải........... 74

2.2.1.2. Biện pháp, công trình xử lý bụi, khí thải........................................................ 87

2.2.1.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn...................................... 108

2.2.2. Biện pháp giảm thiểu tác động không liên quan đến chất thải................... 110

2.2.3. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành.... 111

3. TỔ CHỨC THỰC HIỆN CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG.... 115

4. NHẬN XÉT VỀ MỨC ĐỘ CHI TIẾT, ĐỘ TIN CẬY CỦA CÁC KẾT QUẢ ĐÁNH GIÁ, DỰ BÁO:.... 116

CHƯƠNG V: PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC... 119

CHƯƠNG VI: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................ 120

1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI.................................. 120

2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI:.................................... 122

3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG:........... 130

4. YÊU CẦU VỀ QUẢN LÝ CHẤT THẢI, PHÒNG NGỪA VÀ ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG.... 131

CHƯƠNG VII:........................................................................ 136

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 136

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư...... 136

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải... 136

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...137

2.1. Chương trình quan trắc môi trường định kỳ............................................... 137

2.2. Chương trình quan trắc tự động, liên tục chất thải.......................................... 137

3. Kinh phí thực hiện quan trắc môi trường định kỳ hàng năm............................... 137

1. Cam kết thực hiện các biện pháp giảm thiểu ô nhiễm....................................... 138

2. Cam kết thực hiện tất cả các biện pháp, quy định chung về bảo vệ môi trường có liên quan đến dự án... 138

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

CÔNG TY CỔ PHẦN THỰC PHẨM ...

Địa chỉ văn phòng: Lê Chí Dân, khu 2, phường Hiệp An, thành phố Thủ Dầu Một, tỉnh Bình Dương.

Người đại diện theo pháp luật của chủ dự án đầu tư:..........

+ Chức vụ: Tổng Giám đốc - Điện thoại: .........

Người được Ủy quyền: Ông. ...........

+ Chức vụ: Phó Tổng giám đốc (Theo giấy ủy quyền số 012023/UQMP3 ngày 01/09/2023)

Giấy chứng nhận đăng ký doanh nghiệp số ...... đăng ký lần đầu ngày 15/09/1999, đăng ký thay đổi lần thứ 19 ngày 05/07/2023 do Phòng Đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Bình Dương cấp.

Giấy chứng nhận đầu tư số ...... do Ban Quản lý các KCN Bình Dương cấp, đăng ký lần đầu ngày 06/07/2016, đăng ký thay đổi lần thứ 5 ngày 12/03/2021.

Giấy chứng nhận đầu tư số ....... do Ban Quản lý các KCN Bình Dương cấp, đăng ký lần đầu ngày 06/07/2016, đăng ký thay đổi lần thứ 8 ngày 28/06/2024 tổng vốn đầu tư dự án đầu tư 630.000.000.000 (Sáu trăm ba mươi tỷ) đồng.

2.Tên dự án đầu tư

“NHÀ MÁY SẢN XUẤT THỰC PHẨM: NGŨ CỐC, BÁNH QUY VÀ CÁC LOẠI HẠT”

Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Mỹ Phước 3, phường Mỹ Phước, thành phố Bến Cát, Tỉnh Bình Dương.

Tứ cạnh tiếp giáp:

+ Phía Bắc giáp: tuyến đường NE 5A.

+ Phía Nam giáp: Đất trống.

+ Phía Đông giáp: tuyến đường NE 5.

+ Phía Tây giáp: Công ty TNHH Tomuku Việt Nam.

Tọa độ của các điểm khống chế ranh giới thửa đất xây dựng nhà máy theo hệ tọa độ VN 2000 (kinh tuyến trục 105°45’, múi chiếu 3°) được thể hiện như sau:

Vị trí nhà máy qua hình ảnh vệ tinh được thể hiện như sau:

Hình 1.1: Vị trí dự án đầu tư

Các đối tượng tự nhiên xung quanh khu vực nhà máy

+ Dự án đầu tư nằm trong khu công nghiệp Mỹ Phước 3, cách tuyến đường Mỹ Phước- Tân Vạn 1km.

+ Cách UBND TP. Bến Cát khoảng 6,8 km.

+ Cách tuyến đường Mỹ Phước-Tân Vạn khoảng 1,5 km.

+ Cách cảng Bình Dương 30 km.

+ Cách ga sóng thần khoảng 30 km.

+ Cách cảng Sài Gòn khoảng 40 km.

Hệ thống giao thông: Dự án đầu tư nằm trong khu công nghiệp Mỹ Phước 3, hệ thống giao thông khu công nghiệp đã được xây dựng khá hoàn chỉnh, tuyến đường chính kết nối với đường Mỹ Phước - Tân Vạn, là trong những tuyến đường huyết mạch thuận tiện cho giao thông đi lại giữa các khu vực.

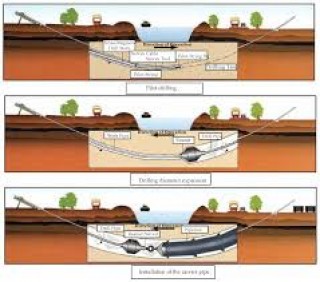

Hệ thống cấp nước: Hệ thống đường ống cấp nước dọc theo tuyến đường của Công ty CP - Tổng Công ty nước - Môi trường Bình Dương, sau đó theo đường ống chạy dọc theo tuyến đường giao thông của khu công nghiệp đến nhà máy.

Hệ thống cấp điện: Khu công nghiệp Mỹ Phước 3 được cấp điện từ lưới điện Quốc gia. Các tuyến dây trung thế chạy dọc các tuyến đường nội ô trong khu công nghiệp đến từng nhà máy trong khu công nghiệp.

Hệ thống thông tin liên lạc: Lấy từ mạng lưới thông tin liên lạc chung của thành phố Bến Cát kéo tuyến cáp đi trên các trụ bê tông đến tủ phân phối cáp đặt trong công trình cung cấp cho các khu vực trong khu công nghiệp.

Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

Quyết định số 280/QĐ-BQL ngày 17/12/2021 của Ban QL các KCN Bình Dương về phê duyệt báo cáo ĐTM dự án “Mở rộng nhà máy sản xuất thực phẩm, ngũ cốc, bánh quy và các loại hạt, công suất từ 5.000 tấn/năm lên 15.000 tấn/năm” của công ty Cổ phần thực phẩm ... Chi nhánh Mỹ Phước 3 tại khu công nghiệp Mỹ Phước 3, phường Mỹ Phước, thành phố Bến Cát, tỉnh Bình Dương.

Giấy xác nhận số 113/GXN-BQL ngày 03/9/2019 của Ban QL các KCN Bình Dương về hoàn thành các công trình bảo vệ môi trường của dự án “Nhà máy sản xuất các sản phẩm từ điều, từ ngũ cốc, bánh quy công suất từ 5.000 tấn/năm” của công ty Cổ phần thực phẩm Chi nhánh Mỹ Phước 3 tại khu công nghiệp Mỹ Phước 3, phường Mỹ Phước, thành phố Bến Cát, tỉnh Bình Dương.

Giấy phép xây dựng số 149/GPXD ngày 15/12/2021 của Ban QL các KCN Bình Dương.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Xét theo tiêu chí về đầu tư công tại Luật đầu tư công năm 2019 và Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật đầu tư công, dự án đầu tư thuộc Khoản 3, Điều 9 của Luật đầu tư công do đó dự án đầu tư thuộc dự án nhóm B (dự án có tổng mức đầu tư từ 60 tỷ đồng đến dưới 1.000 tỷ đồng).

Xét theo tiêu chí của Luật Bảo vệ môi trường năm 2020 và các văn bản hướng dẫn chi tiết Luật:

+ Dự án đầu tư hoạt động với ngành nghề Sản xuất các sản phẩm từ ngũ cốc, bánh quy và các loại hạt nên cơ sở không thuộc danh mục loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường.

+ Cơ sở nằm trong khu công nghiệp Mỹ Phước 3, phường Mỹ Phước, Thành phố Bến Cát và nước thải sau xử lý được xả thải vào cống thoát nước thải chung của KCN. Do đó, dự án đầu tư khôngcó yếu tố nhạy cảm về môi trường được quy định tại Khoản 4, Điều 25 của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ.

Dự án đầu tư thuộc số thứ tự 2, mục I Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường (Danh mục các dự án đầu tư nhóm II) và Căn cứ Khoản 2 Điều 39 Luật Bảo vệ môi trường năm 2020 dự án đầu tư thuộc đối tượng phải có giấy phép môi trường

Căn cứ điểm c khoản 3 Điều 41 Luật Bảo vệ môi trường năm 2020 quy định về thẩm quyền cấp giấy phép môi trường cho dự án đầu tư thì Ban Quản lý các KCN Bình Dương có thẩm quyền cấp GPMT cho dự án đầu tư.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư:

3.1.Công suất của dự án đầu tư

Sản xuất thực phẩm, ngũ cốc, bánh quy và các loại hạt, công suất 30.000 tấn/năm, gồm có:

Bảng 1.2: Công suất của dự án đầu tư

|

STT |

Sản phẩm |

Công suất (tấn/năm) |

|

|

Hiện hữu (Theo QĐ ĐTM số 280/QĐ-BQL) |

Sau khi nâng công suất |

||

|

1 |

Sản phẩm từ các loại hạt |

13.360 |

26.860 |

|

- |

Hạt điều chiên, sấy |

8.780 |

17.560 |

|

- |

Các loại hạt chiên sấy khác: đậu phộng, hạt mắc - ca, hạt dẻ,… |

2.900 |

5.800 |

|

- |

Sản phẩm lăn bột |

970 |

1.940 |

|

- |

Kẹo |

490 |

980 |

|

- |

Bơ |

290 |

580 |

|

2 |

Ngũ cốc |

1.070 |

2.140 |

|

3 |

Bánh quy |

500 |

1.000 |

|

Tổng cộng |

15.000 |

30.000 |

|

Tổng diện tích sử dụng đất: 60.000 m2.

3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư:

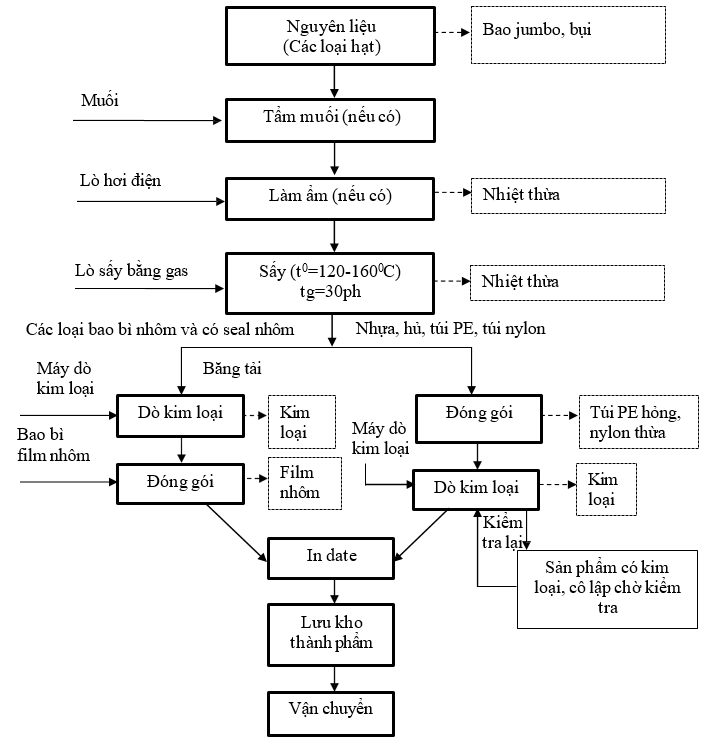

Quy trình sản xuất các loại hạt sấy:

Hình 1. 2: Quy trình sản xuất các loại hạt sấy

Thuyết minh quy trình:

Nguyên liệu đầu vào của quy trình sản xuất sản phẩm các loại hạt sấy tại nhà máy bao gồm các loại hạt (hạt điều, đậu phộng, hạt dẻ, mắc ca, óc chó, hạnh nhận,...) đã được bóc vỏ lụa (nếu có) đựng trong các bao jumbo. Nguyên liệu nhập về được lưu kho chuẩn bị cho sản xuất. Bao gồm các công đoạn như sau:

Tẩm muối, sấy ẩm thanh trùng: Khi có yêu cầu sản xuất, nguyên liệu từ kho sẽ được các robot vận chuyển nguyên liệu từ kho vào dây chuyền sản xuất. Sau đó, công nhân sẽ điều khiển pa lăng điện nâng từng bao jumbo liệu đưa vào băng tải. Nguyên liệu chạy theo băng tải sẽ được dẫn qua công đoạn tẩm muối bằng máy rắc muối (công đoạn này có thể bỏ qua, tùy theo yêu cầu của khách hàng là sản phẩm sấy có tẩm muối hay không muối) trước khi đưa vào máy làm ẩm thanh trùng để đạt độ ẩm, độ giòn của sản phẩm theo yêu cầu. Nhiệt cấp cho quá trình làm ẩm thanh trùng là nhiệt cấp từ lò hơi bằng điện. Sau khi sản phẩm đạt độ ẩm theo yêu cầu sẽ được di chuyển trên băng tải qua công đoạn sấy.

Công đoạn sấy: Công đoạn sấy là công đoạn khép kín, thiết bị làm việc liên tục ở nhiệt độ 120-1600C và thời gian 30 phút. Nhằm bảo vệ môi trường cũng như sức khỏe người lao động, Nhà máy trang bị chụp hút phía trên ống thoát khí của máy sấy để hút mùi. Khí gas công nghiệp LPG được dẫn vào buồng đốt để đốt cấp nhiệt cho máy sấy, do khí LPG là một dạng nhiên liệu sạch ít gây ô nhiễm nên khí thải sẽ theo đường ống phía trên buồng đốt để thoát trực tiếp ra ngoài môi trường. Sản phẩm sau khi sấy sẽ được chứa tạm trong bồn inox trước khi chuyển qua công đoạn đóng gói.

Đóng gói: Đối với các sản phẩm đóng gói bằng bao bì nhôm và seal nhôm sẽ được dò kim loại trước khi đóng gói, nhằm loại bỏ các thành phần chứa kim loại. Thiết bị hoạt động dựa trên hiện tượng cảm ứng điện từ kết hợp với phần mềm quản lý máy dò tạo ra các hồ sơ chi tiết về những yếu tố cần đạt được của một sản phẩm hoàn hảo, giúp phát hiện và loại bỏ các mảnh kim loại. Ngay sau khi phát hiện những mảnh vụn kim loại, chúng sẽ được đưa vào thùng chứa nhờ vào cảm biến xác nhận loại bỏ và đèn báo đầy thùng loại bỏ. Nguyên liệu sau khi dò kim loại sẽ được đóng gói bằng bao bì nhôm và seal nhôm theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Đối với các sản phẩm đóng gói bằng hủ nhựa, nhựa, túi PE, túi nylon sẽ được đóng gói trước sau đó mới được dò kim loại. Công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Sản phẩm sau khi đóng gói sẽ được dẫn tới công đoạn tiếp theo là dò kim loại, có chức năng là phát hiện các túi đã đóng gói có chứa kim loại. Các sản phẩm này sẽ được cô lập riêng và bị tháo bao bì rồi đưa trở lại vào máy dò để được kiểm tra lại.

In date, lưu kho: Các sản phẩm sau khi được đóng gói và đã được dò kim loại hoàn tất sẽ được in date (ngày sản suất và ngày hết hạn), và đóng vào thùng carton. Kết thúc quá trình sản phẩm được lưu kho và vận chuyển giao khách hàng. Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng.

Nguồn thải chính từ dây chuyền sản xuất này thành phần chất thải rắn như bao bì chứa nguyên liệu đầu vào, bao bì, túi PE hư hỏng,... sẽ được thu gom vận chuyển về kho chứa chất thải công nghiệp không nguy hại của nhà máy và được hợp đồng với đơn vị có chức năng thu gom, vận chuyển, xử lý theo quy định.

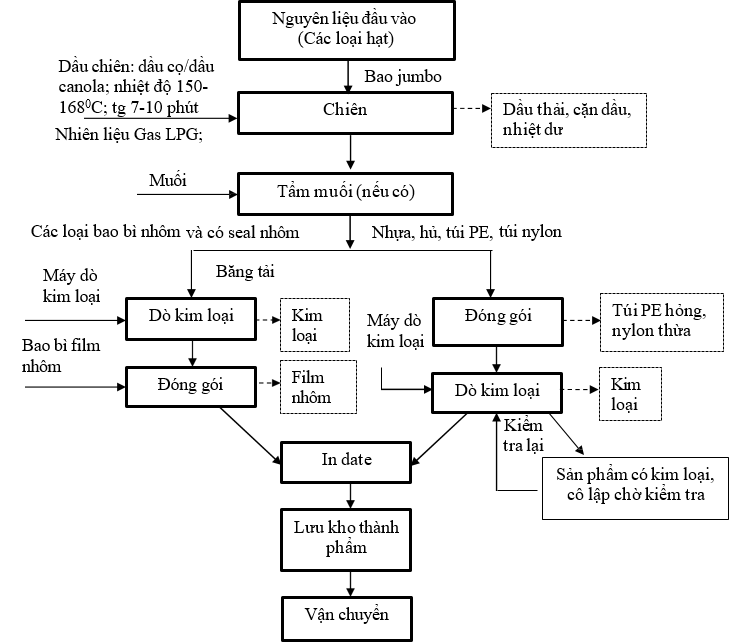

(2)Quy trình sản xuất các loại hạt chiên

Hình 1. 3: Quy trình sản xuất các loại hạt chiên

Thuyết minh quy trình:

Nguyên liệu sử dụng cho quy trình này là các loại hạt đã được sơ chế đạt tiêu chuẩn nên sẽ không qua các công đoạn sàng và phân loại màu. Quy trình sản xuất bao gồm các công đoạn sau:

Công đoạn chiên: Nguyên liệu sẽ được nạp liệu vào dây chuyền sản xuất nhờ các robot vận chuyển nguyên liệu từ kho ra, sau đó công nhân sẽ sử dụng pa lăng điện nâng từng bao jumbo đưa vào máy chiên. Tại đây, các loại hạt sẽ được làm chín bằng phương pháp chiên ở nhiệt độ 150-1680C, thời gian là 7-10 phút. Bộ phận giám sát, quản lý chất lượng sẽ thường xuyên kiểm tra nhiệt độ và thời gian, độ chín của sản phẩm. Quá trình chiên là hở ở đầu vào và đầu ra nguyên liệu, xung quanh được bao kín nên hầu như không làm phát sinh hơi dầu ra môi trường xung quanh. Nhiên liệu sử dụng cho máy chiên là gas công nghiệp LPG là dạng nhiên liệu sạch ít gây ô nhiễm, khí thải từ quá trình đốt gas gia nhiệt làm nóng dầu sẽ theo đường ống phía trên buồng đốt để thoát trực tiếp ra ngoài môi trường qua ống thải. Dầu chiên được đánh giá có đạt chất lượng để sử dụng tiếp hay không phụ thuộc vào 2 chỉ số chính: acid béo tự do, chỉ số peroxit (các chỉ số này càng cao dầu bị biến tính càng nhiều). Chỉ số acid được kiểm tra bằng phương pháp AOCS Official Method Ca 5a-40 và chỉ số peroxit bằng phương pháp AOCS Cd8-53. Dầu sẽ được kiểm tra 4h/lần, nếu không đạt chất lượng sẽ được thu gom, giao cho đơn vị có chức năng xử lý.

Công đoạn tẩm muối (nếu có): Sản phẩm sau khi chiên sẽ được làm nguội bằng quạt hút được lắp đặt chung với máy chiên và theo bẳng tải dẫn qua công đoạn tiếp theo là công đoạn tẩm muối bằng máy rắc muối. Công đoạn này có thể bỏ qua căn cứ theo yêu cầu của khách hàng là sản phẩm chiên có muối hay không muối. Muối được cân định lượng bên ngoài và trộn theo tỷ lệ đã được thí nghiệm trước. Do đã được nghiên cứu về tỷ lệ phối trộn muối nên sau công đoạn này không cần kiểm tra sản phẩm mà sẽ được dẫn tới công đoạn đóng gói.

Đóng gói: Đối với các sản phẩm đóng gói bằng bao bì nhôm và seal nhôm sẽ được dò kim loại trước khi đóng gói, nhằm loại bỏ các thành phần chứa kim loại. Thiết bị hoạt động dựa trên hiện tượng cảm ứng điện từ kết hợp với phần mềm quản lý máy dò tạo ra các hồ sơ chi tiết về những yếu tố cần đạt được của một sản phẩm hoàn hảo, giúp phát hiện và loại bỏ các mảnh kim loại. Ngay sau khi phát hiện những mảnh vụn kim loại, chúng sẽ được đưa vào thùng chứa nhờ vào cảm biến xác nhận loại bỏ và đèn báo đầy thùng loại bỏ.

Nguyên liệu sau khi dò kim loại sẽ được đóng gói bằng bao bì nhôm và seal nhôm theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm.

Đối với các sản phẩm đóng gói bằng hủ nhựa, túi PE, túi nylon sẽ được đóng gói trước sau đó mới được dò kim loại. Công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Sản phẩm sau khi đóng gói sẽ được dẫn tới công đoạn tiếp theo là dò kim loại, có chức năng là phát hiện các túi đã đóng gói có chứa kim loại. Các sản phẩm này sẽ được cô lập riêng và bị tháo bao bì rồi đưa trở lại vào máy dò để được kiểm tra lại.

In date, lưu kho: Các sản phẩm sau khi được đóng gói và đã được dò kim loại hoàn tất sẽ được in date (ngày sản suất và ngày hết hạn), bằng phương pháp truyền nhiệt qua cục mực nhiệt, bộ gá số sẽ lấy mực và dập date vào sản phẩm. Có thể tùy chỉnh được tốc độ in, vị trí in date, đồng thời máy in date có thể đếm số lượng nhãn đã in giúp quản lý việc nhập xuất kho dễ dàng.

Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng.

Nguồn thải chính từ dây chuyền sản xuất này thành phần chất thải rắn như bao bì chứa nguyên liệu đầu vào, bao bì, túi PE hư hỏng,... sẽ được thu gom vận chuyển về kho chứa chất thải công nghiệp không nguy hại của nhà máy; Dầu thải chiên đã qua sử dụng được lưu giữ trong thùng phuy. Công ty sẽ hợp đồng với đơn vị có chức năng thu gom, vận chuyển, xử lý theo quy định. Riêng đối với sản phẩm hư hỏng, nguyên liệu rơi vãi sẽ được thu gom và bán lại cho các Công ty có nhu cầu thu mua.

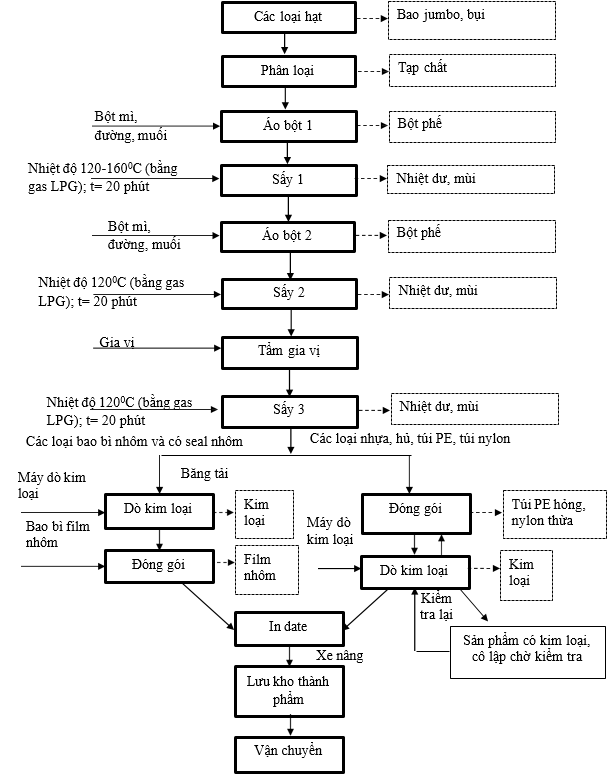

(3)Quy trình sản xuất các loại hạt lăn bột

Hình 1. 4: Quy trình sản xuất các loại hạt lăn bột

Thuyết minh quy trình:

Các loại hạt nguyên liệu sử dụng cho quy trình này là các loại hạt (hạt điều, hạt đậu phộng,…) đã được phân loại đạt tiêu chuẩn nên sẽ được nạp liệu vào dây chuyền sản xuất sản phẩm lăn bột.

Áo bột: Bột mì, đường, muối được cân định lượng bên ngoài và trộn theo tỷ lệ nhất định đã được thí nghiệm trước. Lượng bột này sẽ được phủ đều lên trên bề mặt các hạt sau đó chuyển qua công đoạn sấy.

Công đoạn sấy: Công đoạn sấy được thực hiện khép kín, thiết bị làm việc liên tục ở nhiệt độ 120-1600C, thời gian 20 phút. Bộ phận giám sát, quản lý chất lượng sẽ thường xuyên kiểm tra nhiệt độ và thời gian, độ chín của sản phẩm.

Tiếp tục hạt sau sấy sẽ được áo bột lần 2. Bột mì, đường, muối được cân định lượng bên ngoài và trộn theo tỷ lệ nhất định. Lượng bột này sẽ được phủ đều lên trên bề mặt các hạt sau đó chuyển qua công đoạn sấy lần 2. Sản phẩm sau khi sấy sẽ theo băng tải tới công đoạn tẩm gia vị.

Tẩm gia vị: Tương tự như công đoạn áo bột, gia vị đã được định lượng sẵn theo tỷ lệ nhất định nên nguyên liệu sau khi tẩm gia vị không cần kiểm tra mà sẽ được dẫn tới công đoạn tiếp theo sấy lần 3. Bộ phận giám sát, quản lý chất lượng sẽ thường xuyên kiểm tra nhiệt độ và thời gian, độ chín của sản phẩm.

Đóng gói, in date: Đối với các sản phẩm đóng gói bằng bao bì nhôm và seal nhôm sẽ được dò kim loại trước khi đóng gói, nhằm loại bỏ các thành phần chứa kim loại. Thiết bị hoạt động dựa trên hiện tượng cảm ứng điện từ kết hợp với phần mềm quản lý máy dò tạo ra các hồ sơ chi tiết về những yếu tố cần đạt được của một sản phẩm hoàn hảo, giúp phát hiện và loại bỏ các mảnh kim loại. Ngay sau khi phát hiện những mảnh vụn kim loại, chúng sẽ được đưa vào thùng chứa nhờ vào cảm biến xác nhận loại bỏ và đèn báo đầy thùng loại bỏ. Nguyên liệu sau khi dò kim loại sẽ được đóng gói bằng bao bì nhôm và seal nhôm theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm.

Đối với các sản phẩm đóng gói bằng hủ nhựa, nhựa, túi PE, túi nylon sẽ được đóng gói trước sau đó mới được dò kim loại. Công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Sản phẩm sau khi đóng gói sẽ được dẫn tới công đoạn tiếp theo là dò kim loại, có chức năng là phát hiện các túi đã đóng gói có chứa kim loại. Các sản phẩm này sẽ được cô lập riêng và bị tháo bao bì rồi đưa trở lại vào máy dò để được kiểm tra lại.

Các sản phẩm sau khi được đóng gói và đã được dò kim loại hoàn tất sẽ được in date (ngày sản suất và ngày hết hạn), bằng phương pháp truyền nhiệt qua cục mực nhiệt, bộ gá số sẽ lấy mực và dập date vào sản phẩm. Có thể tùy chỉnh được tốc độ in, vị trí in date, đồng thời máy in date có thể đếm số lượng nhãn đã in giúp quản lý việc nhập xuất kho dễ dàng.

Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng.

Quy trình sản xuất làm phát sinh các loại chất thải rắn từ bao bì chứa nguyên liệu đầu vào, bao bì hư hỏng, túi PE, nguyên liệu rơi vãi, sản phẩm hư hỏng. Tất cả các nguồn thải này Công ty sẽ áp dụng các biện pháp thu gom, lưu giữ và hợp đồng với đơn vị có chức năng để xử lý theo quy định.

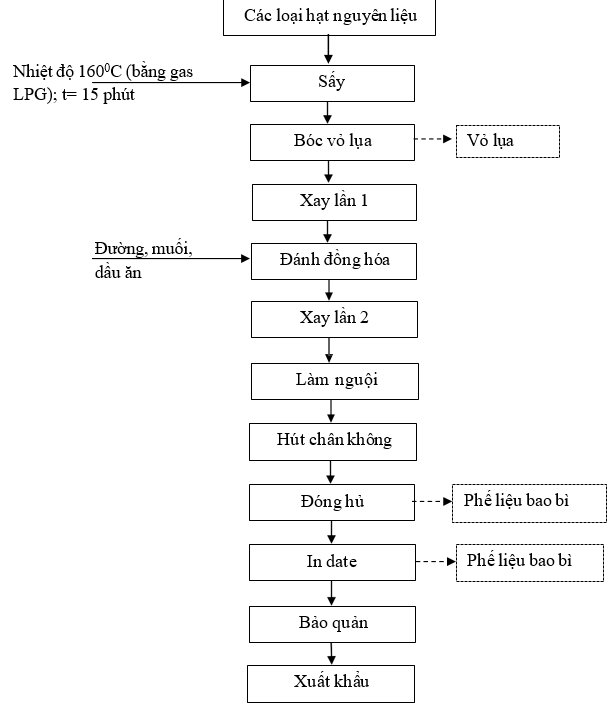

(4)Quy trình sản xuất bơ

Hình 1. 5: Quy trình sản xuất bơ

Thuyết minh quy trình công nghệ

Quy trình sản xuất được thực hiện qua các công đoạn sau:

Sấy: Các loại hạt nguyên liệu sử dụng cho quy trình này là các loại hạt đã được sơ chế đạt tiêu chuẩn nên sẽ không qua các công đoạn sàng và phân loại màu mà sẽ được nạp liệu vào dây chuyền sản xuất bằng cách công nhân trực tiếp lấy từng bao jumbo đổ vào băng tải vào trong máy sấy, với thời gian sấy khoảng 15 phút, nhiệt độ 1600C. Mục đích của công đoạn này là làm cho lớp vỏ lụa dễ tách khỏi nhân, diệt vi sinh vật gây bệnh thông qua gia nhiệt, đáp ứng yêu cầu trong quá trình sản xuất.

Tách vỏ lụa: Sau khi qua công đoạn sấy, các hạt sẽ được đưa vào máy bóc vỏ lụa để loại bỏ lớp vỏ lụa.

Xay lần 1, đánh đồng hóa: Nguyên liệu hạt các loại sau khi bóc vỏ lụa được đưa vào máy xay để xay nhuyễn và được chuyển vào bồn đánh đồng hóa bằng hệ thống khép kín. Tại bồn đánh đồng hóa các phụ liệu được bổ sung như đường, muối và một ít dầu thực vật hydogen hóa. Phần dầu này được dùng như chất ổn định và nổi phía trên lọ sản phẩm.

Xay lần 2: Sản phẩm sau khi được phối trộn sẽ theo đường ống dẫn đưa vào máy xay lần thứ 2 để đảm bảo sản phẩm được phối trộn đều và đạt đến độ nhuyễn quy định tạo thành bơ.

Làm nguội, hút chân không: Bơ sẽ được hạ nhiệt độ từ máy xay xuống nhiệt độ phòng, sau đó hút chân không và sẵn sàng để đóng hộp.

Đóng gói, in date: Sản phẩm sau đó sẽ được đóng gói trong hủ nhựa, công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm.

Các sản phẩm sau khi được đóng gói sẽ được in date (ngày sản suất và ngày hết hạn), bằng phương pháp truyền nhiệt qua cục mực nhiệt, bộ gá số sẽ lấy mực và dập date vào sản phẩm. Có thể tùy chỉnh được tốc độ in, vị trí in date, đồng thời máy in date có thể đếm số lượng nhãn đã in giúp quản lý việc nhập xuất kho dễ dàng. Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng.

Quy trình sản xuất này làm phát sinh nguồn thải chủ yếu là thành phần chất thải rắn không nguy hại gồm vỏ lụa từ quá trình bóc vỏ lụa, bao bì chứa nguyên liệu đầu vào, bao bì hư hỏng, túi PE, nguyên liệu rơi vãi, sản phẩm hư hỏng. Tất cả các thành phần này sẽ được thu gom, lưu giữ tại kho chất thải thông thường của nhà máy và hợp đồng thu gom, xử lý theo quy định.

(5)Quy trình sản xuất kẹo

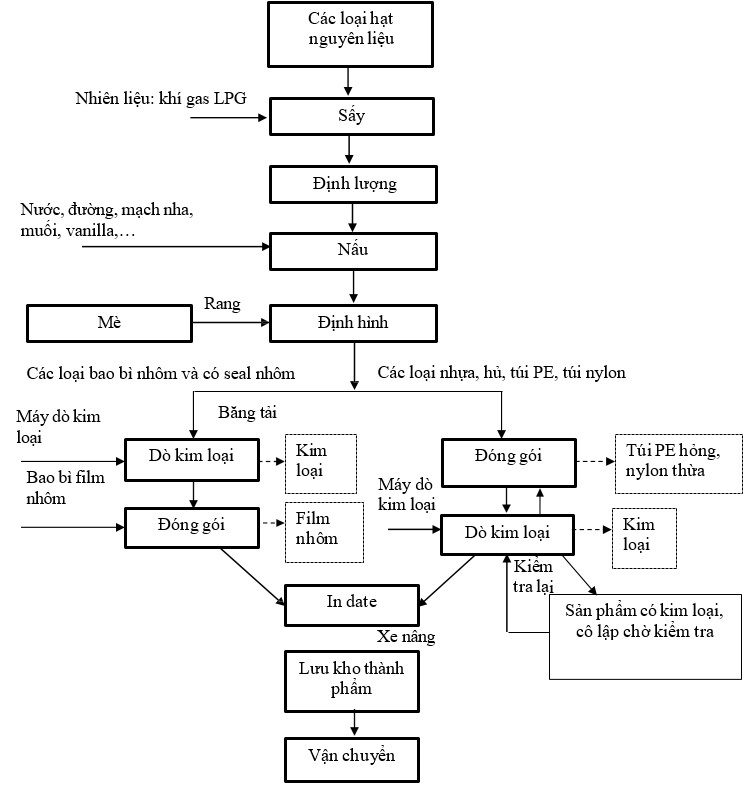

Hình 1. 6: Quy trình sản xuất kẹo

Thuyết minh quy trình

Quy trình sản xuất bao gồm các công đoạn như sau:

Sấy: Các loại hạt nguyên liệu sử dụng cho quy trình này là các loại hạt đã được sơ chế đạt tiêu chuẩn nên sẽ không qua các công đoạn sàng và phân loại màu mà sẽ được nạp liệu vào dây chuyền sản xuất bằng cách công nhân trực tiếp lấy từng bao jumbo đổ vào băng tải vào trong máy sấy. Công đoạn sấy là công đoạn khép kín, thiết bị làm việc liên tục ở nhiệt độ 80-1000C và thời gian là 2,5 đến 5 tiếng để đạt độ ẩm theo tiêu chuẩn. Tại đây, hạt hạnh nhân sau khi được phân loại sẽ được bổ sung vào quy trình sấy (nếu có - quy trình sản xuất hạt điều hạnh nhân). Nhằm bảo vệ môi trường cũng như sức khỏe người lao động, Nhà máy trang bị chụp hút phía trên ống thoát khí của máy sấy để hút mùi. Khí gas công nghiệp LPG được dẫn vào buồng đốt để đốt cấp nhiệt cho máy sấy, do khí LPG là một dạng nhiên liệu sạch ít gây ô nhiễm nên khí thải sẽ theo đường ống phía trên buồng đốt để thoát trực tiếp ra ngoài môi trường.

Nấu: sau khi phân loại nguyên liệu được được định lượng theo khối lượng quy định, sau đó sẽ theo băng tải đưa vào bồn nấu, đồng thời bổ sung các thành phần khác như đường, mạch nha, muối, vanilla,…

Định hình: Nguyên liệu sau khi được nấu chảy được đưa vào hệ thống định hình kẹo để phân phối thành các kích cỡ theo quy định. Tại đây, mè đã rang sẽ được bổ sung vào quy trình để tăng sức hấp dẫn cũng như mùi thơm cho sản phẩm.

Đóng gói, in date: Đối với các sản phẩm đóng gói bằng bao bì nhôm và seal nhôm sẽ được dò kim loại trước khi đóng gói, nhằm loại bỏ các thành phần chứa kim loại. Thiết bị hoạt động dựa trên hiện tượng cảm ứng điện từ kết hợp với phần mềm quản lý máy dò tạo ra các hồ sơ chi tiết về những yếu tố cần đạt được của một sản phẩm hoàn hảo, giúp phát hiện và loại bỏ các mảnh kim loại. Ngay sau khi phát hiện những mảnh vụn kim loại, chúng sẽ được đưa vào thùng chứa nhờ vào cảm biến xác nhận loại bỏ và đèn báo đầy thùng loại bỏ. Nguyên liệu sau khi dò kim loại sẽ được đóng gói bằng bao bì nhôm và seal nhôm theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm.

Đối với các sản phẩm đóng gói bằng hủ nhựa, nhựa, túi PE, túi nylon sẽ được đóng gói trước sau đó mới được dò kim loại. Công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Sản phẩm sau khi đóng gói sẽ được dẫn tới công đoạn tiếp theo là dò kim loại, có chức năng là phát hiện các túi đã đóng gói có chứa kim loại. Các sản phẩm này sẽ được cô lập riêng và bị tháo bao bì rồi đưa trở lại vào máy dò để được kiểm tra lại.

Các sản phẩm sau khi được đóng gói và đã được dò kim loại hoàn tất sẽ được in date (ngày sản suất và ngày hết hạn), bằng phương pháp truyền nhiệt qua cục mực nhiệt, bộ gá số sẽ lấy mực và dập date vào sản phẩm. Có thể tùy chỉnh được tốc độ in, vị trí in date, đồng thời máy in date có thể đếm số lượng nhãn đã in giúp quản lý việc nhập xuất kho dễ dàng. Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng .

Quy trình sản xuất này làm phát sinh nguồn thải chủ yếu là thành phần chất thải rắn không nguy hại gồm tạp chất từ quá trình phân loại, bao bì chứa nguyên liệu đầu vào, bao bì hư hỏng, túi PE, nguyên liệu rơi vãi, sản phẩm hư hỏng. Tất cả các thành phần này sẽ được thu gom, lưu giữ tại kho chất thải thông thường của nhà máy và hợp đồng thu gom, xử lý theo quy định.

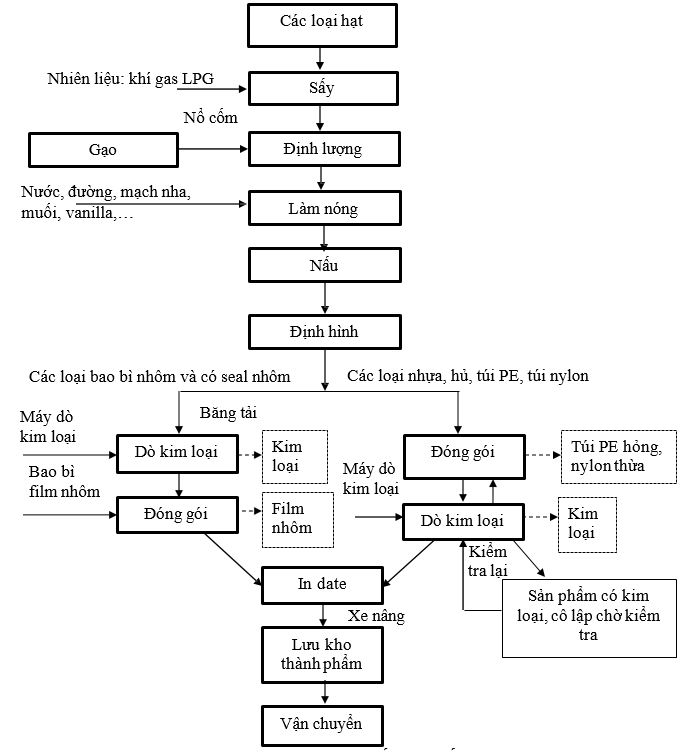

(6)Quy trình sản xuất các sản phẩm bánh cốm

Hình 1. 7: Quy trình sản xuất bánh cốm

Thuyết minh quy trình

Quy trình sản xuất bánh cốm bao gồm các công đoạn như sau:

Sấy: Các loại hạt nguyên liệu sử dụng cho quy trình này là các loại hạt đã được sơ chế đạt tiêu chuẩn sẽ được nạp liệu vào dây chuyền sản xuất bằng phương pháp thủ công, công nhân trực tiếp lấy từng bao jumbo đổ vào phễu tiếp liệu dẫn qua băng tải vào trong máy sấy nhờ các tang quay. Các băng tải bên trong thiết bị tựa trên con lăn, chuyển động với vận tốc 0,3 – 0,6 m/phút. Công đoạn sấy là công đoạn khép kín, thiết bị làm việc liên tục nhiệt độ 120-1600C và thời gian là 20 đến 30 phút để đạt độ ẩm theo tiêu chuẩn. Nhằm bảo vệ môi trường cũng như sức khỏe người lao động, Nhà máy trang bị chụp hút phía trên ống thoát khí của máy sấy để hút mùi. Khí gas công nghiệp LPG được dẫn vào buồng đốt để đốt cấp nhiệt cho máy sấy, do khí LPG là một dạng nhiên liệu sạch ít gây ô nhiễm nên khí thải sẽ theo đường ống phía trên buồng đốt để thoát trực tiếp ra ngoài môi trường.

Định lượng: Nguyên liệu sau đó theo băng tải đưa vào thiết bị định lượng, tại đây gạo đã được làm chín bằng nhiệt không cần dầu thông qua công đoạn nổ cốm bằng máy. Máy nổ cốm kín và nguồn nhiệt sử dụng cho máy nổ cốm được lấy từ nguồn điện. Khi nổ cốm, các hạt phải nổ hết hoàn toàn. QA- Bộ phận giam sát, quản lý chất lượng sẽ thường xuyên kiểm tra nhiệt độ và thời gian, độ nổ bung của sản phẩm.

Làm nóng: Tiếp theo, nguyên liệu sẽ được vận chuyển bằng băng tải đến máy làm nóng lồng xoay và kín. Tại đây, nguyên liệu sẽ được làm nóng ở nhiệt độ 1200C – 1400C trong 5 – 10 phút, tạo tiền đề để hạt cốm kết dính tốt gia vị. Nguồn nhiệt cấp cho máy làm nóng được lấy từ nguồn điện.

Nấu, định hình: Nguyên liệu sau đó được đưa vào chảo nấu bằng băng tải. Các nguyên liệu phụ như đường, mạch nha, muối, nước được định lượng vởi tỉ lệ phù hợp sau đó cũng sẽ được đưa vào máy nấu để trộn đều với hạt cốm nhằm tạo hương vị và nấu ở nhiệt độ 130- 1400C với thời gian là 3 đến 5 phút. Nguồn nhiệt cấp cho máy nấu được lấy từ nguồn điện. Cốm sau khi thêm gia vị và hoàn tất công đoạn nấu sẽ theo băng tải đưa sang máy định hình. Máy định hình là dạng băng tải rộng 60cm. Tùy theo yêu cầu sản phẩm mà cốm sẽ được cán theo các kích thước và khối lượng khác nhau. Miếng cốm trung bình có khối lượng 15gram và kích thước dài 6cm và rộng 4cm.

Đóng gói, in date: Đối với các sản phẩm đóng gói bằng bao bì nhôm và seal nhôm sẽ được dò kim loại trước khi đóng gói, nhằm loại bỏ các thành phần chứa kim loại. Thiết bị hoạt động dựa trên hiện tượng cảm ứng điện từ kết hợp với phần mềm quản lý máy dò tạo ra các hồ sơ chi tiết về những yếu tố cần đạt được của một sản phẩm hoàn hảo, giúp phát hiện và loại bỏ các mảnh kim loại. Ngay sau khi phát hiện những mảnh vụn kim loại, chúng sẽ được đưa vào thùng chứa nhờ vào cảm biến xác nhận loại bỏ và đèn báo đầy thùng loại bỏ. Nguyên liệu sau khi dò kim loại sẽ được đóng gói bằng bao bì nhôm và seal nhôm theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm.

Đối với các sản phẩm đóng gói bằng hủ nhựa, nhựa, túi PE, túi nylon sẽ được đóng gói trước sau đó mới được dò kim loại. Công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Sản phẩm sau khi đóng gói sẽ được dẫn tới công đoạn tiếp theo là dò kim loại, có chức năng là phát hiện các túi đã đóng gói có chứa kim loại. Các sản phẩm này sẽ được cô lập riêng và bị tháo bao bì rồi đưa trở lại vào máy dò để được kiểm tra lại.

Các sản phẩm sau khi được đóng gói và đã được dò kim loại hoàn tất sẽ được in date (ngày sản suất và ngày hết hạn), bằng phương pháp truyền nhiệt qua cục mực nhiệt, bộ gá số sẽ lấy mực và dập date vào sản phẩm. Có thể tùy chỉnh được tốc độ in, vị trí in date, đồng thời máy in date có thể đếm số lượng nhãn đã in giúp quản lý việc nhập xuất kho dễ dàng.

Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng.

Quy trình sản xuất này làm phát sinh nguồn thải chủ yếu là thành phần chất thải rắn không nguy hại gồm tạp chất từ quá trình phân loại, bao bì chứa nguyên liệu đầu vào, bao bì hư hỏng, túi PE, nguyên liệu rơi vãi, sản phẩm hư hỏng. Tất cả các thành phần này sẽ được thu gom, lưu giữ tại kho chất thải thông thường của nhà máy và hợp đồng thu gom, xử lý theo quy định.

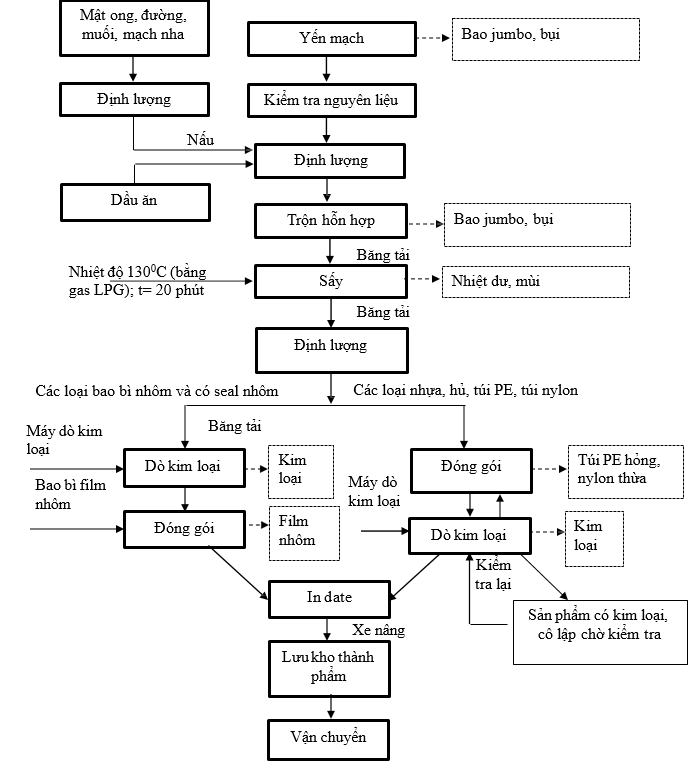

(7)Quy trình sản xuất ngũ cốc:

Hình 1. 8: Quy trình sản xuất ngũ cốc

Thuyết minh quy trình:

Nguyên liệu gồm yến mạch được kiểm tra, định lượng theo đúng tiêu chuẩn sẽ được nạp vào dây chuyền sản xuất.

Trộn hỗn hợp: Hỗn hợp mật ong, đường, muối, mạch nha,.. được cân định lượng bên ngoài sau khi nấu cũng được đưa vào quy trình. Hỗn hợp nguyên liệu sau đó sẽ được cân định lượng theo tỷ lệ đã được thí nghiệm trước và được đưa vào máy trộn cùng với yến mạch, tại đây hỗn hợp nguyên liệu được trộn đều với nhau nhờ vào chuyển động của vít trộn. Do đã được nghiên cứu về tỷ lệ phối trộn nên sau công đoạn này không cần kiểm tra sản phẩm mà liệu sau khi trộn sẽ được dẫn tới công đoạn sấy bằng băng tải.

Công đoạn sấy: Tại máy sấy, thiết bị làm việc liên tục ở nhiệt độ 1300C và thời gian là 20 phút để đạt độ ẩm theo tiêu chuẩn. Nhằm bảo vệ môi trường cũng như sức khỏe người lao động, Nhà máy trang bị chụp hút phía trên ống thoát khí của máy sấy để hút mùi. Khí gas công nghiệp LPG được dẫn vào buồng đốt để đốt cấp nhiệt cho máy sấy, do khí LPG là một dạng nhiên liệu sạch ít gây ô nhiễm nên khí thải sẽ theo đường ống phía trên buồng đốt để thoát trực tiếp ra ngoài môi trường.

Trộn: Hỗn hợp nguyên liệu sau khi sấy sẽ được làm nguội trên bằng chuyền, tại đây các loại trái cây sấy khô cũng sẽ được công nhân tháo bao bì đổ vào chung và trộn đều hỗn hợp các nguyên liệu với nhau. Sau đó, hỗn hợp liệu đã được trộn đều sẽ theo băng tải qua công đoạn đóng gói.

Đóng gói, in date: Đối với các sản phẩm đóng gói bằng bao bì nhôm và seal nhôm sẽ được dò kim loại trước khi đóng gói, nhằm loại bỏ các thành phần chứa kim loại. Thiết bị hoạt động dựa trên hiện tượng cảm ứng điện từ kết hợp với phần mềm quản lý máy dò tạo ra các hồ sơ chi tiết về những yếu tố cần đạt được của một sản phẩm hoàn hảo, giúp phát hiện và loại bỏ các mảnh kim loại. Ngay sau khi phát hiện những mảnh vụn kim loại, chúng sẽ được đưa vào thùng chứa nhờ vào cảm biến xác nhận loại bỏ và đèn báo đầy thùng loại bỏ.

Nguyên liệu sau khi dò kim loại sẽ được đóng gói bằng bao bì nhôm và seal nhôm theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm.

Đối với các sản phẩm đóng gói bằng hủ nhựa, túi PE, túi nylon sẽ được đóng gói trước sau đó mới được dò kim loại. Công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Sản phẩm sau khi đóng gói sẽ được dẫn tới công đoạn tiếp theo là dò kim loại, có chức năng là phát hiện các túi đã đóng gói có chứa kim loại. Các sản phẩm này sẽ được cô lập riêng và bị tháo bao bì rồi đưa trở lại vào máy dò để được kiểm tra lại.

Các sản phẩm sau khi được đóng gói và đã được dò kim loại hoàn tất sẽ được in date (ngày sản suất và ngày hết hạn), bằng phương pháp truyền nhiệt qua cục mực nhiệt, bộ gá số sẽ lấy mực và dập date vào sản phẩm. Có thể tùy chỉnh được tốc độ in, vị trí in date, đồng thời máy in date có thể đếm số lượng nhãn đã in giúp quản lý việc nhập xuất kho dễ dàng.

Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng.

Quy trình sản xuất phát sinh nguồn thải chính là thành phần chất thải rắn như bao bì chứa nguyên liệu đầu vào, bao bì hư hỏng, túi PE... sẽ được thu gom lưu giữ tại kho chứa chất thải công nghiệp thông thường của nhà máy. Công ty sẽ hợp đồng với đơn vị có chức năng để thu gom, vận chuyển, xử lý theo quy định. Riêng đối với sản phẩm hư hỏng, nguyên liệu rơi vãi sẽ được thu gom và bán lại cho các Công ty có nhu cầu thu mua.

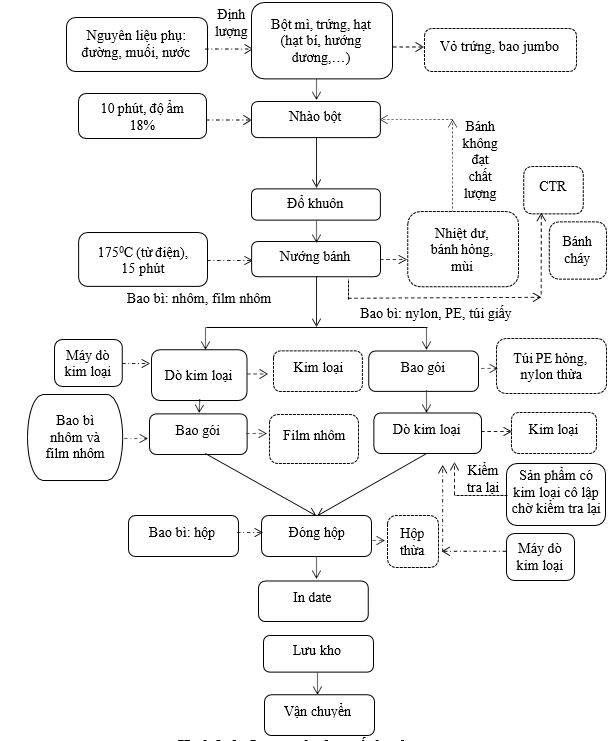

(8)Quy trình sản xuất các sản phẩm bánh quy:

Hình 1. 9: Quy trình sản xuất bánh quy

Thuyết minh quy trình công nghệ

Nguyên liệu chính của quy trình sản xuất là bột mỳ, trứng (còn nguyên vỏ), các loại hạt đã được tách vỏ (hạt hướng dương, hạt bí) và các phụ liệu gồm đường, muối, nước. Tùy theo nhu cầu sản xuất, các nguyên liệu này sẽ được công nhân vận chuyển bằng tay lên xe nâng hàng và đưa đến khu vực sản xuất. Quy trình sản xuất bao gồm các công đoạn sau:

Công đoạn nhào bột: Tại khu vực sản xuất, các nguyên liệu chính gồm bột mì, trứng, hạt (hạt hướng dương, hạt bí,…) và các nguyên liệu phụ như đường, muối và nước sẽ được định lượng bằng thủ công, sau đó sẽ được đổ chung vào thau, công nhân sẽ dùng tay phối trộn tất cả các nguyên liệu lại với nhau và nhào bột đều trong khoảng thời gian 10 phút. Quy trình phối trộn và nhào bột cụ thể như sau:

- Dùng thìa để trộn đều các nguyên liệu trước khi chuẩn bị nhào. Đến khi thấy khó khuấy thì nghĩa là bột đã sẵn sàng để được nhào.

- Đổ bột trực tiếp lên mặt phẳng đã được chuẩn bị. Bột phải tạo thành một khối cầu dính và lỏng. Sau đó tiến hành nhào bột.

- Tiếp tục dùng tay nặn bột thành hình khối cầu, ấn khối bột xuống và định hình lại. Tiếp tục làm như vậy đến khi bột không còn dính nữa và có thể dễ dàng được nặn thành khối cầu mà không bị vỡ ra.

- Nếu bột có vẻ như không hết dính được, rắc thêm bột khô lên trên và tiếp tục dồn bột thành khối.

- Nhẹ nhàng xát lên tay một ít bột khô để khi nhào, bột sẽ không dính quá nhiều.

- Đấm bột: Ấn lòng bàn tay xuống khối bột và đẩy về phía trước một chút. Công đoạn này được gọi là đấm bột và giúp gluten bắt đầu hoạt động. Tiếp tục làm như vậy cho đến khi bột hơi đàn hồi.

- Nhào bột: Gấp đôi bột lại và dùng lòng bàn tay để ấn bột thành một miếng phẳng. Nhẹ nhàng xoay bột, gấp đôi miếng bột lại và tiếp tục ấn phẳng bột bằng lòng bàn tay. Lặp đi lặp lại trong 10 phút. Quá trình nhào bột phải nhịp nhàng và đều đặn. Không được nhào quá chậm và nên nhào từng phần bột thật nhanh.

- Quan sát kết cấu bột: Bột lúc mới bắt đầu nhào sẽ dính và sần sùi, tuy nhiên sau 10 phút nhào, bột sẽ trở nên mịn và bóng. Bột sẽ khô và khi chạm vào sẽ có cảm giác đàn hồi. Nếu bột còn vón cục hoặc còn dính thì nên tiếp tục nhào đến khi bột đạt yêu cầu.

- Kiểm tra xem bột có giữ được hình dạng hay không: Nặn bột thành hình khối cầu và thả bột rơi xuống mặt phẳng nhào. Nếu hình khối của bột còn nguyên vẹn thì nghĩa là bột đã được nhào xong.

- Véo bột: Bột sẽ chắc lại khi nhào. Để kiểm tra độ chắc, dùng ngón tay véo một ít bột.

Nếu bột đạt yêu cầu, khi chọc vào, bột vẫn sẽ hồi phục lại hình dạng ban đầu.

Ngoài ra, trong giai đoạn nhào trộn này, có thể thêm một lượng bánh quy không đạt yêu cầu (đã nghiền nhỏ) của mẻ trước vào, với lượng 6,5% khối lượng bột mì. Quá trình thêm lượng bánh quy không đạt yêu cầu (đã nghiền nhỏ) của mẻ trước vào được thực hiện theo trình tự như sau:

- Nghiền bánh: Quá trình nghiền này diễn ra tự động bằng cách cho lượng bánh không đạt yêu cầu vào máy nghiền, nghiền thành bột mịn để quá trình nhào bột được tốt hơn. Thiết bị hoạt động như sau: trục tiếp liệu cuộn bánh vào trong lồng, bánh được chia làm 2 phần: phần mảnh vụn lọt qua sàng coi như đã nhỏ, được lấy ra khỏi máy; phần không lọt sàng rơi xuống bộ cánh búa của máy nghiền để đập nhỏ cho đến khi đủ mức lọt sàng.

- Lấy phần bánh đã được nghiền nhỏ ra khỏi máy nghiền và chứa vào thau. Sau đó công nhân mang thau chứa bánh quy nghiền nhỏ này đến khu vực nhào trộn và trộn chung với các nguyên liệu khác thay thế cho một phần bột mì. Độ ẩm của khối bột nhào là 18%.

Công đoạn lên men: Hỗn hợp bột sau khi kết thúc công đoạn nhào bột được chứa trong các thau bột chuyển qua công đoạn lên men tự nhiên bằng cách ủ bột đã nhào ở nhiệt độ phòng khoảng 250C-300C trong 30 phút trước khi đem đi định hình bằng khuôn. Quá trình lên men được thực hiện tự nhiên trong thau chứa bột và được đậy kín bằng nắp đậy.

Đổ khuôn: Hỗn hợp bột sau khi kết thúc công đoạn lên men được công nhân nạp thủ công vào những khuôn bánh có kích thước và hình dạng khác nhau để tạo hình trước khi chuyển sang quá trình nướng bằng máy nướng bánh.

Nướng bánh: Nhiệt độ tại quá trình nướng là 1750C với thời gian là 15 phút. Nguồn cấp nhiệt cho máy nướng là nguồn điện. Bánh sau khi nướng phải chín và đều màu. Sản phẩm sau đó được chuyển tới công đoạn bao gói.

Đóng gói, in date: Đối với các sản phẩm đóng gói bằng bao bì nhôm và seal nhôm sẽ được dò kim loại trước khi đóng gói, nhằm loại bỏ các thành phần chứa kim loại. Thiết bị hoạt động dựa trên hiện tượng cảm ứng điện từ kết hợp với phần mềm quản lý máy dò tạo ra các hồ sơ chi tiết về những yếu tố cần đạt được của một sản phẩm hoàn hảo, giúp phát hiện và loại bỏ các mảnh kim loại. Ngay sau khi phát hiện những mảnh vụn kim loại, chúng sẽ được đưa vào thùng chứa nhờ vào cảm biến xác nhận loại bỏ và đèn báo đầy thùng loại bỏ.

Nguyên liệu sau khi dò kim loại sẽ được đóng gói bằng bao bì nhôm và seal nhôm theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm.

Đối với các sản phẩm đóng gói bằng hủ nhựa, nhựa, túi PE, túi nylon sẽ được đóng gói trước sau đó mới được dò kim loại. Công đoạn đóng gói cũng theo quy chuẩn của Công ty và quy chuẩn của Nhà nước về bao bì sản phẩm. Sản phẩm sau khi đóng gói sẽ được dẫn tới công đoạn tiếp theo là dò kim loại, có chức năng là phát hiện các túi đã đóng gói có chứa kim loại. Các sản phẩm này sẽ được cô lập riêng và bị tháo bao bì rồi đưa trở lại vào máy dò để được kiểm tra lại.

Các sản phẩm sau khi được đóng gói và đã được dò kim loại hoàn tất sẽ được in date (ngày sản suất và ngày hết hạn), bằng phương pháp truyền nhiệt qua cục mực nhiệt, bộ gá số sẽ lấy mực và dập date vào sản phẩm. Có thể tùy chỉnh được tốc độ in, vị trí in date, đồng thời máy in date có thể đếm số lượng nhãn đã in giúp quản lý việc nhập xuất kho dễ dàng.

Sản phẩm được nhập kho theo đúng quy định hàng hóa lưu kho và chờ vận chuyển cho khách hàng .

Quy trình sản xuất làm phát sinh chất thải rắn như vỏ trứng, trong đó vỏ trứng, bao bì chứa nguyên liệu đầu vào, bao bì hư hỏng, túi PE, sản phẩm hỏng, nguyên liệu (các loại hạt) rơi vãi... sẽ được thu gom, lưu giữ tại kho chứa chất thải công nghiệp thông thường của nhà máy và được hợp đồng thu gom, xử lý theo quy định. Riêng đối với sản phẩm hư hỏng, nguyên liệu rơi vãi sẽ được thu gom vào các bao jumbo và bán lại cho các Công ty có nhu cầu thu mua.

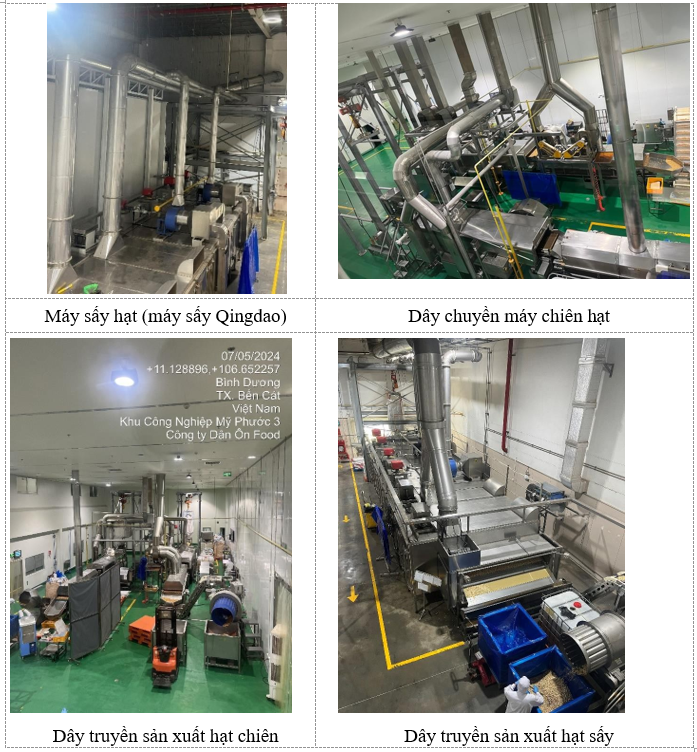

Hình 1. 10: Một số hình ảnh sản xuất của nhà máy

3.3.Sản phẩm của dự án đầu tư:

Sản phẩm từ các loại hạt: 26.860 tấn/năm Ngũ cốc (ngũ cốc, bánh cốm): 2.140 tấn/năm Bánh quy: 1.000 tấn/năm

Hình 1.11: Một số sản phẩm của dự án đầu tư

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

4.1.Nguyên liệu, nhiên liệu, vật liệu và hoá chất sử dụng

Nhu cầu nguyên liệu sử dụng trong sản xuất:

Các nguyên liệu cần dùng cho quá trình sản xuất được liệt kê cụ thể như sau:

Bảng 1.3: Nhu cầu sử dụng nguyên liệu sản xuất công ty

|

STT |

Tên nguyên liệu |

Khối lượng (Tấn/năm) |

Nguồn cung cấp |

Tỷ lệ hao hụt |

|

|

Hiện hữu |

Sau nâng công suất |

||||

|

I |

Nguyên liệu sản xuất các loại hạt sấy |

||||

|

1 |

Hạt điều |

4.500 |

9.000 |

Việt Nam |

3,4% |

|

2 |

Các loại hạt khác |

1.440 |

2.880 |

Việt Nam + Canada + Mỹ + Peru |

3,0% |

|

3 |

Muối |

60 |

120 |

Việt Nam |

1,0% |

|

II |

Nguyên liệu sản xuất các loại hạt chiên |

||||

|

1 |

Hạt điều |

4.300 |

8.600 |

Việt Nam |

3,4% |

|

2 |

Các loại hạt khác |

1.500 |

3.000 |

Việt Nam + Canada + Mỹ + Peru |

3,0% |

|

3 |

Muối |

60 |

120 |

Việt Nam |

1,0% |

|

4 |

Dầu thực vật |

140 |

280 |

Việt Nam + Canada |

1,0% |

|

III |

Nguyên liệu sản xuất ngũ cốc |

||||

|

STT |

Tên nguyên liệu |

Khối lượng (Tấn/năm) |

Nguồn cung cấp |

Tỷ lệ hao hụt |

|

|

Hiện hữu |

Sau nâng công suất |

||||

|

1 |

Yến mạch |

510 |

1.020 |

Canada + Mỹ |

3,2% |

|

2 |

Các loại hạt |

10 |

20 |

Việt Nam |

3,4% |

|

3 |

Trái cây khô |

5 |

10 |

Việt Nam |

1,0% |

|

4 |

Đường |

80 |

160 |

Việt Nam |

1,0% |

|

5 |

Mạch nha |

20 |

40 |

Việt Nam |

0,5% |

|

6 |

Muối |

1 |

2 |

Việt Nam |

1,0% |

|

7 |

Dầu thực vật |

4 |

8 |

Việt Nam + Canada |

1,0% |

|

8 |

Gạo |

150 |

300 |

Việt Nam |

3,0% |

|

IV |

Nguyên liệu sản xuất bánh quy |

||||

|

1 |

Bột mỳ |

263 |

526 |

Việt Nam |

2,5% |

|

2 |

Trứng |

134 |

268 |

Việt Nam |

6,0% |

>>> XEM THÊM: Dịch vụ lập dự án trồng rừng phủ xanh đồi trọc kết hợp khu du lịch sinh thái dưới tán rừng

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Hồ sơ đề nghị cấp giấy phép môi trường cơ sở khu nuôi tôm công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dây kim loại

- › Báo cáo đề xuất cấp giấy phép môi trường đầu tư xây dựng nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất cấp lại giấy phép môi trường nhà máy sản xuất thép cuộn

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy sản xuất phân bón

- › Báo cáo đánh giá tác động môi trường tổ hợp nhà máy chế biến rau quả thực phẩm

- › Báo cáo đánh giá tác động môi trường nhà máy chế biến thủy hải sản xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nuôi trồng thủy hải sản

- › Tham vấn ĐTM đầu tư xây dựng các nhà máy xử lý chất thải xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy sản xuất kim cơ khí

Gửi bình luận của bạn