Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất gạch

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất gạch Porcelaine công suất 9,0 triệu m²/năm.

Ngày đăng: 21-10-2025

236 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT....... 4

DANH MỤC BẢNG................................................... 5

DANH SƠ ĐỒ.............................................................. 7

DANH MỤC HÌNH........................................................... 7

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ................. 8

1. Tên Chủ cơ sở............................................................... 8

2. Tên cơ sở............................................................................. 8

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở............ 10

3.1. Công suất hoạt động của cơ sở sau mở rộng:..................... 10

3.2. Công nghệ sản xuất của cơ sở:.......................................... 10

3.3. Sản phẩm của cơ sở:....................................................... 14

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.. 14

4.1. Nhu cầu sử dụng nguyên, vật liệu phục vụ cho sản xuất:........ 15

4.2. Nhu cầu sử dụng nhiên liệu:............................................... 15

4.3. Điện, nước tiêu thụ:............................................................ 15

4.4. Hóa chất sử dụng:................................................................. 20

5. Đối với cơ sở có sử dụng phế liệu nhập khẩu từ nước ngoài làm nguyên liệu sản xuất..... 20

6. Các thông tin khá c liên quan đến cơ sở..................... 20

6.1. Các hạng mục công trình của cơ sở:........................... 20

6.2. Danh mục máy móc, thiết bị của cơ sở:............................ 22

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 30

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 31

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải........ 31

1.1. Thu gom, thoát nước mưa:............................................ 31

1.2. Thu gom, thoát nước thải:................................................. 32

1.2.1. Thu gom, thoát NTSH:........................................ 32

1.3. Xử lý nước thải:..................................................................... 36

2. Công trình, biện pháp xử lý bụi, khí thải.......................................... 46

2.1. Đối với bụi, khí thải phát sinh từ các phương tiện vận chuyển:....... 46

2.2. Đối với bụi, khí thải phát sinh từ quá trình sản xuất:.................... 46

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường........... 56

3.1. Đối với CTR sinh hoạt:............................................................. 56

3.2. Đối với CTR công nghiệp thông thường:.................................... 56

4. Công trình, biện pháp lưu giữ, xử lý CTNH:....................................... 59

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung............ 62

6. Phương án phòng ngừa, ứng phó sự cố môi trường....................... 62

6.1. Phòng chống cháy nổ:.................................................................. 62

6.2. Phòng chống sét đánh thẳng:........................................................... 63

6.3. Sự cố rò rỉ, cháy nổ từ hệ thống cung cấp khí:.............................. 64

6.4. Biện pháp an toàn lao động:.......................................................... 64

6.5. Biện pháp phòng ngừa, ứng phó sự cố hệ thống xử lý nước thải:......... 64

6.6. Biện pháp phòng ngừa, ứng phó sự cố hệ thống xử lý khí thải:............ 65

7. Công trình, biện pháp bảo vệ môi trường khác....................................... 66

8. Các nội dung thay đổi so với giấy phép môi trường đã được cấp.......... 66

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG....... 69

1. Nội dung đề nghị cấp phép đối với nước thải.......................................... 69

2. Nội dung đề nghị cấp phép đối với khí thải............................................. 69

2.1. Nguồn phát sinh khí thải:........................................................................ 69

2.2. Dòng khí thải, vị trí xả khí thải:............................................................. 69

2.3. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải:....70

2.4. Phương thức xả thải:................................................................... 71

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung..................... 71

3.1. Nguồn phát sinh tiếng ồn, độ rung:.......................................... 71

3.2. Vị trí phát sinh tiếng ồn, độ rung:.................................................. 71

3.3. Giới hạn cho phép của tiếng ồn, độ rung.............................................. 72

CHƯƠNG V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 73

1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường........ 73

2. Kết quả hoạt động của công trình xử lý nước thải.............................. 73

2.1. Thông tin về tổng lưu lượng nước thải phát sinh:................................... 73

2.2. Tổng hợp các kết quả quan trắc nước thải định kỳ:................................ 73

3. Kết quả hoạt động của công trình xử lý bụi, khí thải................................... 76

4. Tình hình phát sinh, xử lý chất thải............................................................. 79

5. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở................ 80

CHƯƠNG VI: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..... 81

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải............................... 81

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật:..83

2.1. Chương trình quan trắc môi trường định kỳ:.............................................. 83

2.2. Chương trình quan trắc tự động, liên tục chất thải:.................................... 84

3. Kinh phí thực hiện quan trắc môi trường hằng năm............................... 84

CHƯƠNG VII: CAM KẾT CỦA CHỦ CƠ SỞ........................... 85

PHỤ LỤC........................................................................ 86

Chương I: THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên Chủ cơ sở:

- Chủ cơ sở: Công ty Cổ phần Kỹ thương .....

- Địa chỉ liên hệ: .....Lê Văn Lương, phường Thanh Xuân, Thành phố Hà Nội, Việt Nam.

- Người đại diện theo pháp luật: Ông .........; Chức vụ: Tổng Giám đốc.

- Điện thoại: .....

- Giấy chứng nhận đăng ký doanh nghiệp số ...... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư thành phố Hà Nội cấp đăng ký lần đầu ngày 28/6/2002, đăng ký thay đổi lần thứ 8 ngày 03/10/2019.

- Giấy chứng nhận đăng ký đầu tư mã số dự án ...., do Ban Quản lý các KCN tỉnh Thái Bình cấp ngày 28/10/2015.

2.Tên cơ sở:

Nhà máy gạch Porcelaine công suất 9,0 triệu m2/năm

- Địa điểm cơ sở: KCN Tiền Hải, xã Đồng Châu, tỉnh Hưng Yên.

- Văn bản thẩm định thiết kế xây dựng, các loại giấp phép có liên quan đến môi trường, phê duyệt dự án:

+ Giấy phép xây dựng do Ban quản lý các Khu công nghiệp tỉnh cấp: Số 07/GPXD ngày 05/02/2016; Số 08/GPXD ngày 05/02/2016; Số 20/GPXD ngày 17/11/2017;

+ Quyết định số 2557/QĐ-UBND ngày 27/10/2015 của UBND tỉnh Thái Bình về việc phê duyệt chủ trương đầu tư Dự án đầu tư xây dựng Nhà máy gạch Porcelaine công suất 3 triệu m2/năm tại KCN Tiền Hải, huyện Tiền Hải, tỉnh Thái Bình của Công ty Cổ phần Kỹ thương .....

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: số 2029/QĐ-UBND ngày 07/9/2015 của UBND tỉnh Thái Bình (cũ) phê duyệt báo cáo đánh giá tác động môi trường Dự án “Đầu tư xây dựng Nhà máy gạch Porcelaine công suất 3 triệu m2/năm” tại KCN Tiền Hải huyện Tiền Hải.

+ Giấy phép môi trường số 95/GPMT-UBND ngày 21/20/2024 của UBND tỉnh Thái Bình (cũ);

+ Quyết định số 129/QĐ-BQLKKT ngày 03/9/2025 của Ban quản lý khu kinh tế và các KCN tỉnh quyết định chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư Dự án đầu tư mở rộng Nhà máy gạch Porcelaine, công suất 9 triệu m2/năm của Công ty Cổ phần Kỹ thương ....

- Quy mô của cơ sở:

+ Phạm vi: Tổng diện tích đất của cơ sở sau mở rộng là 66.646,8 m2; đã được cấp Giấy chứng nhận quyền sử dụng đất số.... do Sở Tài nguyên và Môi trường cấp ngày 11/4/2018.

+ Quy mô của cơ sở sau mở rộng (dự án đầu tư mở rộng Nhà máy gạch Porcelaine công suất 9,0 triệu m2/năm)) theo quy định tại Điều 25 Nghị định số 08/2022/NĐ-CP và Nghị định số 05/2025/NĐ-CP:

Căn cứ theo điểm a, khoản 1, Điều 25 của Nghị định số 08/2022/NĐ-CP: Quy mô dự án được phân loại theo tiêu chí quy định của pháp luật về đầu tư công: Dự án có loại hình sản xuất thuộc Mục IV, Phần A phụ lục I của Nghị định số 85/2025/NĐ-CP ngày 08/4/2025 của Chính Phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công. Với vốn đầu tư của dự án mở rộng là 1.407.729.338.000 đồng (Một nghìn bốn trăm linh bảy tỷ, bảy trăm hai mươi chín triệu, ba trăm ba mươi tám nghìn đồng Việt Nam)) - trên 120 tỷ đồng và dưới 2.000 tỷ đồng, do đó theo mục III phần B, Dự án thuộc nhóm B theo tiêu chí quy định của pháp luật về đầu tư công.

- Yếu tố nhạy cảm về môi trường:

Căn cứ theo khoản 4 Điều 25 của Nghị định số 08/2022/NĐ-CP được sửa đổi, bổ sung tại khoản 6, Điều 1, Nghị định số 05/2025/NĐ-CP: cơ sở sau mở rộng không có yếu tố nhạy cảm về môi trường.

- Loại hình sản xuất, kinh doanh, dịch vụ :

Căn cứ theo khoản 3, Điều 25, Nghị định số 08/2022/NĐ-CP, cơ sở sau mở rộng không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường.

- Phân nhóm dự án đầu tư: Căn cứ theo mục 3, Phụ lục V, Nghị định số 05/2025/NĐ-CP, dự án thuộc dự án đầu tư nhóm III.

+ Công suất thiết kế của cơ sở sau mở rộng: 9 triệu m2/năm.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1.Công suất hoạt động của cơ sở sau mở rộng:

- Công suất của cơ sở hiện có: Hiện nay cơ sở đang sản xuất đạt 3 triệu m2 gạch Porcelaine/năm.

- Công suất thiết kế của cơ sở sau mở rộng: 9 triệu m2 gạch Porcelaine/năm.

Trong đó:

+ Gạch kích thước 400mm x 800mm: 4,5 triệu m2/năm;

+ Gạch kích thước 800mm x 1.600mm: 4,5 triệu m2/năm.

3.2. Công nghệ sản xuất của cơ sở:

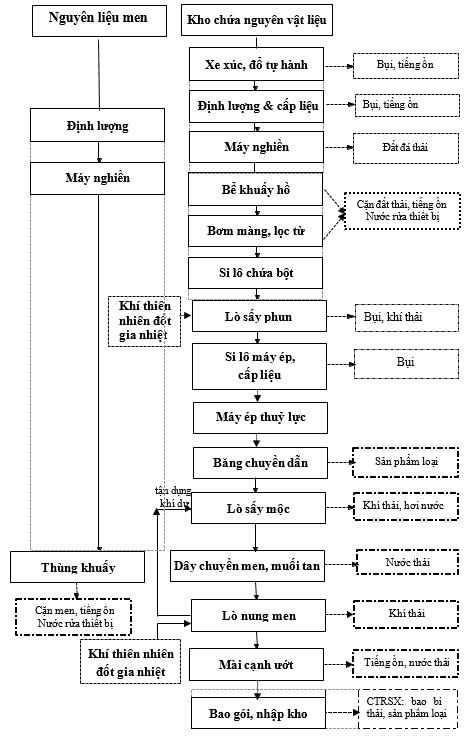

3.2.1. Công nghệ sản xuất của dây chuyền hiện có:

Quy trình công nghệ sản xuất gạch Porcelaine đối với dây chuyền sản xuất hiện có (công suất 3,0 triệu m2/năm) tại Nhà máy như sau:

Sơ đồ 1. 1 Quy trình công nghệ sản xuất của cơ sở hiện đang hoạt động và cơ sở sau mở rộng

Thuyết minh quy trình:

Hỗn hợp nguyên liệu gồm Đất sét, Trường thạch, bột đá vôi, Silicat Natri ... đã sơ chế được vận chuyển đến cân điện tử tự động theo thành phần bài phối liệu sau đó được hệ thống băng tải vận chuyển đến các máy nghiền. Tại máy nghiền, hỗn hợp nguyên liệu được hoà trộn với một tỷ lệ nước nhất định, do tác động của bi nghiền, sau một thời gian tạo thành một dung dịch hồ lỏng với tỷ trọng, độ nhớt, sót sàng theo quy định. Hỗn hợp hồ liệu sau đó được xả xuống bể khuấy cho đồng nhất và qua hệ thống bơm lên tháp sấy phun tạo hạt. Tại công đoạn tạo hạt, kích cỡ hạt liệu, độ ẩm bột liệu được kiểm soát chặt chẽ.

Bột liệu sau khi sấy phun được vận chuyển tự động đến các silo chứa bột, được ủ trong vòng 48 giờ để đồng nhất độ ẩm sau đó được các băng tải vận chuyển đến máy ép tạo hình, sau đó được tự động chuyển qua máy sấy nằm 2 tầng sao cho độ ẩm của viên gạch mộc còn lại từ 0-0,5% trước khi qua lò nung lần 1 (Lò nung là thiết bị nung liên tục nhận bán sản phẩm vào lò và đưa ra sản phẩm đã nung, ở đó có các hệ thống điều khiển nhiệt độ, áp suất và tốc độ nung của gạch trong lò hoàn toàn tự động theo một quy trình nhất định được cài đặt sẵn).

Hỗn hợp nguyên liệu men (men ướt), màu được vận chuyển đến khu vực gia công men màu, được định lượng theo một tỷ lệ nhất định tương tự khu vực gia công nguyên liệu xương, được nghiền mịn và vận chuyển đến dây chuyền tráng men. Tại dây chuyền tráng men, gạch xương từ lò nung lần 1 đi ra được tráng men, in hoa văn sau bằng máy in kỹ thuật số sau đó được đưa đến lò nung lần 2. Sau một thời gian nung, sản phẩm được đưa ra dây chuyền mài cạnh trước khi chuyển ra dây chuyền phân loại và đóng gói sản phẩm nhập kho.

Sản phẩm sau khi được phân loại được vận chuyển tự động đến máy đóng gói và nhập kho.

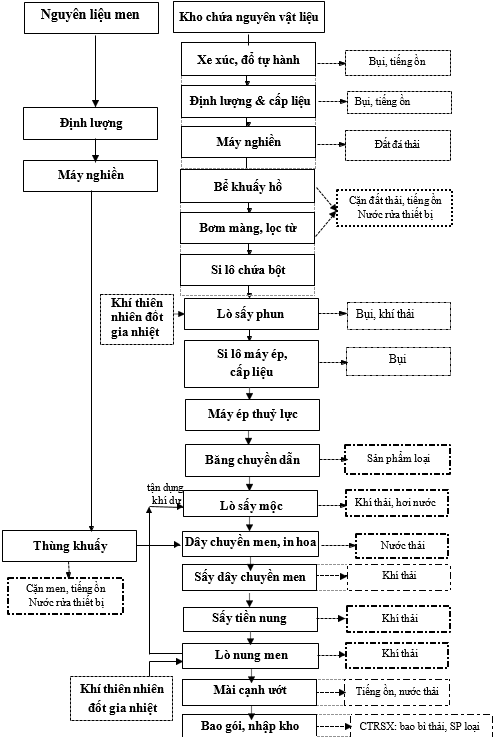

3.2.2. Công nghệ sản xuất của dây chuyền lắp đặt mới:

Quy trình công nghệ sản xuất gạch Porcelaine đối với dây chuyền lắp đặt mới (công suất 6,0 triệu m2/năm) tại Nhà máy như sau:

Sơ đồ 1. 2 Quy trình công nghệ sản xuất của dây chuyền lắp đặt mới

Thuyết minh quy trình:

Về cơ bản quy trình sản xuất của dây chuyền mới cũng tương tự như dây chuyền hiện có. Tuy chỉ đến sau công đoạn tráng men, in hoa là có thay đổi, đó là: sau tráng men, in hoa sẽ đưa vào 01 lò sấy (gọi là lò sấy dây chuyền men) sau đó tiếp tục đưa vào lò sấy tiền nung rồi mới đưa sang lò nung. Sau đó tiếp tục quy trình giống như dây chuyền hiện có.

Như vậy tại dây chuyền mới sẽ lắp đặt thêm 01 lò sấy dây chuyền men, 01 lò sấy tiền nung và lắp đặt thêm các đường ống thu gom toàn bộ lượng khí thải dư từ các lò nung, sấy để tuần hoàn lại cho sản xuất (phần này sẽ được trình bày cụ thể tại mục 2. Công trình, biện pháp xử lý bụi, khí thải, chương III của báo cáo).

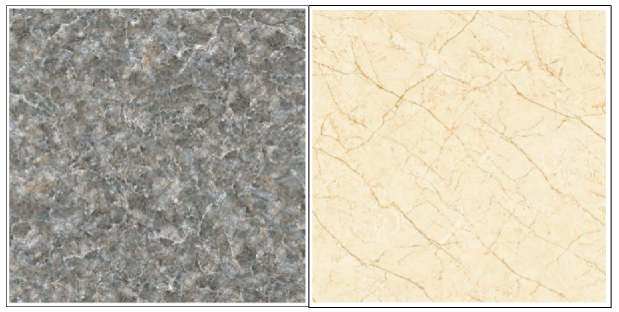

3.3.Sản phẩm của cơ sở:

Sản xuất gạch Porcelaine, công suất 9,0 triệu m2/năm.

Hình 1. 1 Sản phẩm gạch Porcelaine của Nhà máy

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

Việc tính toán nhu cầu sử dụng nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất tiêu thụ cho Nhà máy gạch Porcelaine sau mở rộng sẽ được dựa trên việc tham khảo, cách thức tính toán đã được đưa ra tại Báo cáo đề xuất cấp GPMT của Nhà máy gạch Porcelaine công suất 3,0 triệu m2/năm, đã được UBND tỉnh Thái Bình cấp GPMT số 95/GPMT-UBND ngày 21/10/2024.

4.1. Nhu cầu sử dụng nguyên, vật liệu phục vụ cho sản xuất:

Căn cứ vào định mức sử dụng nguyên, nhiên, vật liệu hiện đang được áp dụng tại Nhà máy để tính toán nhu cầu sử dụng nguyên, vật liệu khi Nhà máy mở rộng sản xuất đạt công suất thiết kế 9,0 triệu m2/năm, cụ thể như sau:

- Nguyên liệu xương, gồm: Đất sét, cao lanh lọc, trường thạch, bột đá vôi, thủy tinh lỏng (Silicat Natri)...: 21 kg/m2 x 9,0 triệu m2/năm = 189.000 tấn/năm.

- Nguyên liệu men, gồm: các loại frit, màu và các loại phụ gia: 1,15 kg/m2 x 9,0 triệu m2/năm = 10.350 tấn/năm.

Bảng 1. 1 Nhu cầu sử dụng nguyên, vật liệu sản xuất của Nhà máy sau khi nâng công suất

|

TT |

Nguyên, vật liệu |

ĐVT |

Định mức kg/m2 gạch |

Khối lượng sử dụng |

|

1 |

Nguyên liệu xương |

Tấn/năm |

21 |

189.000 |

|

2 |

Nguyên liệu men |

Tấn/năm |

1,15 |

10.350 |

|

|

Tổng cộng |

Tấn/năm |

|

199.350 |

4.2.Nhu cầu sử dụng nhiên liệu:

Nhiên liệu (khí đốt) sử dụng của Nhà máy là khí thiên nhiên. Lượng khí thiên nhiên sử dụng trung bình cho nhà máy hiện nay (đạt công suất 3,0 triệu m2/năm) khoảng 2.929,5 MMBTU/tháng, tương ứng 35.154 MMBTU/năm. Khi nhà máy mở rộng đạt công suất 9,0 triệu m2/năm sẽ sử dụng lượng khí thiên nhiên tương ứng khoảng 8.788,5 MMBTU/tháng, tương ứng 105.462 MMBTU/năm.

4.3.Điện, nước tiêu thụ:

4.3.1.Điện năng tiêu thụ:

Căn cứ theo hóa đơn tiền điện năm 2024 của Công ty, tổng lượng điện tiêu thụ của cả 02 nhà máy (gạch men Mikado và gạch Porcelaine) của Công ty dao động từ (950.000 - 3.200.000) Kwh/tháng. Theo thực tế sản xuất, công ty thống kê lượng điện tiêu thụ của Nhà máy gạch Porcelaine chiếm khoảng 40% tổng lượng điện nêu trên, và bằng khoảng 380.000 - 1.280.000 Kwh/tháng. Và Công ty dự kiến khi mở rộng, nâng công suất Nhà máy lên 9,0 triệu m2/năm thì lượng điện sẽ tăng thêm gấp khoảng 2,0 lần so với hiện tại và bằng khoảng 760.000 – 2.560.000 Kwh/tháng.

- Nguồn cung cấp: Công ty điện lực Thái Bình.

4.3.2. Lượng nước tiêu thụ:

Nhà máy mở rộng trên cơ sở hoạt động của Nhà máy hiện có, về cơ bản quy trình công nghệ sản xuất không có sự thay đổi so với hiện tại, do vậy nước cấp cho các công đoạn sản xuất cần sử dụng nước vẫn theo định mức sử dụng như đang áp dụng tại Nhà máy gạch hiện đang hoạt động.

Do đó việc tính toán lượng nước cấp cho Nhà máy gạch Porcelaine sau khi mở rộng được dựa trên các số liệu đã được tính toán tại Báo cáo đề xuất cấp GPMT của Nhà máy gạch Porcelaine công suất 3,0 triệu m2/năm, đã được UBND tỉnh Thái Bình cấp GPMT số 95/GPMT-UBND ngày 21/10/2024. Cụ thể như sau:

a.Nước cấp cho sinh hoạt:

Lượng nước cấp cho sinh hoạt và ăn uống của CBCNV tại Nhà máy hiện có là 70 lít/người/ngày đối với công nhân làm việc trực tiếp phân xưởng tỏa nhiệt và 50 lít/người/ngày đối với công nhân làm việc tại phân xưởng khác.

Số lượng CBCNV làm việc tại Nhà máy hiện có là 140 người; sau khi Nhà máy mở rộng thì sẽ giảm từ 140 người xuống còn 130 người (giảm số lượng công nhân lao động trực tiếp) do việc mở rộng sẽ sử dụng máy móc thiết bị hiện đại hơn, giảm thiểu một số công đoạn cần đến người lao động vận hành máy móc, chân tay). Khi đó số lượng công nhân làm việc trong phân xưởng tỏa nhiệt là 40 người và làm việc trong phân xưởng khác là 90 người.

Như vậy, lượng nước cấp cho sinh hoạt của Nhà máy sau khi mở rộng là: {40 người x (45+25) lít/người/ngày} + {90 người x (25+25) lít/người/ngày} x 10-3 = 7,3 m3/ngày

b.Nước cấp cho sản xuất:

- Nước cấp cho sản xuất bao gồm: phối trộn bột liệu, nghiền men, tráng men, mài ướt, vệ sinh máy móc, thiết bị, rửa chân tay công nhân ...

+ Định mức nước cấp cho quá trình phối trộn bột liệu là 10 lít/m2 gạch, thì lượng nước cấp quá trình này là: 10 lít/m2 x 9.000.000 m2/năm x 10-3 = 90.000 m3/năm = 288,5 m3/ngày (tính với 312 ngày làm việc/năm).

+ Định mức nước cấp cho quá trình tráng men và nghiền men là 6 lít/m2 gạch, thì lượng nước cấp quá trình này là: 6 lít/m2 x 9.000.000 m2/năm x 10-3 = 54.000 m3/năm = 173,0 m3/ngày.

+ Lượng nước cấp cho quá trình mài ướt tại Nhà máy đang hoạt động là 8 m3/ngày (tương đương công suất 3,0 triệu m2/năm) khi đó lượng nước cấp cho quá trình mài ướt của Nhà máy sau khi mở rộng sẽ là 24 m3/ngày.

- Nước sử dụng cho quá trình vệ sinh nhà xưởng, thiết bị khu vực nghiền men, phương tiện vận chuyển nguyên vật liệu. Căn cứ vào sản xuất thực tế tại nhà máy hiện có để ước tính lượng nước sử dụng cho mục đích vệ sinh sau khi Nhà máy mở rộng sẽ khoảng 20 m3/ngày.

- Nước rửa chân tay của công nhân: Căn cứ theo số liệu thống kê của Công ty, lượng nước rửa chân tay của mỗi công nhân trước khi ăn trưa là 15 lít/người và sau mỗi ca sản xuất là 15 lít/người. Với số lượng công nhân sản xuất của Nhà máy sau mở rộng là 130 người; như vậy lượng nước sử dụng tương ứng là: 130 người x 30 lít/người/1 ca/ngày x 10-3 = 3,9 m3/ngày.

Như vậy, tổng lượng nước cấp cho sản xuất của nhà máy sau mở rộng là: 288,5 + 173,0 + 24 + 20 + 3,9 = 509,4 m3/ngày.

c.Nước cấp cho tưới cây, rửa đường:

Khi thực hiện mở rộng nâng công suất Nhà máy, không thay đổi về mặt bằng hiện có của Nhà máy do vậy không làm thay đổi diện tích cây xanh, sân đường nội bộ của Nhà máy hiện có, từ đó lượng nước cấp cho tưới cây, rửa đường được tính toán như sau:

Căn cứ theo Bảng 3, TCVN 13606:2023: Cấp nước - Mạng lưới đường ống và công trình thì tiêu chuẩn nước rửa đường bằng thủ công từ 0,4÷0,5 lít/m2; nước tưới cây xanh, thảm cỏ từ 3÷4 lít/m2. Diện tích sân đường nội bộ của Nhà máy là 18.709,1 m2; tần suất phun rửa 01 lần/ngày. Diện tích cây xanh của Nhà máy là 2.127,0 m2; tần suất tưới 01 lần/tuần.

Như vậy, lượng nước tưới cây, rửa đường của nhà máy như sau: (18.709,1 m2x 0,5 lít/m2)x10-3 + (2.127 m2x 3 lít/m2 x 1 lần/tuần)x10-3: 7 ngày/tuần ≈ 10,3 m3/ngày.

Tổng lượng nước cấp đầu vào của nhà máy sau khi mở rộng như sau: Nước cấp cho sinh hoạt + tưới cây rửa đường + Nước cấp cho sản xuất = 7,3 + 10,3 + 509,4 = 527,0 m3/ngày.

* Nguồn cung cấp: 02 nguồn.

(1)Nguồn thứ nhất: NTSH + NTSX sau xử lý tại các trạm XLNT tập trung của nhà máy sẽ được tuần hoàn lại 100% cho sản xuất, không thải ra môi trường.

(2)Nguồn thứ hai: Nước sạch cấp từ nhà máy nước của Công ty cổ phần nước sạch Thái Bình.

* Sơ đồ cân bằng nước, tuần hoàn nước thải:

Việc tuần hoàn 100% nước thải sau xử lý cấp lại cho sản xuất hoàn toàn phù hợp với nhu cầu nước cần sử dụng của Công ty, được thể hiện theo sơ đồ cân bằng nước, dự kiến sử dụng và tuần hoàn nước thải của nhà máy như sau:

Sơ đồ 1. 3 Sơ đồ cân bằng nước, tuần hoàn nước thải

4.4. Hóa chất sử dụng:

Lượng hóa chất sử dụng trong xử lý nước thải của nhà máy sau khi mở rộng như sau:

+ Hóa chất khử trùng trong xử lý NTSH (Javel): định mức sử dụng 0,0016 kg/m3 nước thải. Khối lượng sử dụng 16,2 kg/năm.

+ Hóa chất trợ lắng trong xử lý NTSX (PAC): định mức sử dụng 0,017 kg/m3 nước thải. Khối lượng sử dụng 1.668 kg/năm.

5.Đối với cơ sở có sử dụng phế liệu nhập khẩu từ nước ngoài làm nguyên liệu sản xuất:

Không.

6.Các thông tin khác liên quan đến cơ sở:

6.1.Các hạng mục công trình của cơ sở:

Tổng diện tích đất sử dụng của Nhà máy hiên nay là 66.646,8 m2; đã được cấp Giấy chứng nhận quyền sử dụng đất số .... do Sở Tài nguyên và Môi trường cấp ngày 11/4/2018, số vào sổ cấp GCN: CS 03452. Khi thực hiện dự án mở rộng, nâng công suất Nhà máy không xây dựng thêm công trình, chỉ thực hiện việc xắp xếp lại các khu vực sản xuất trong các nhà xưởng hiện có, thi công các móng máy và tiến hành lắp đặt máy móc thiết bị.

Các hạng mục công trình đã xây dựng của nhà máy gồm có:

Bảng 1. 2 Các hạng mục công trình hiện có của nhà máy

|

TT |

Các hạng mục công trình |

ĐVT |

Khối lượng |

|

I |

Các hạng mục công trình chính |

||

|

1 |

Nhà xưởng sản xuất số 1 |

m2 |

14.245,2 |

|

2 |

Nhà xưởng sản xuất số 2 |

m2 |

13.081,2 |

|

3 |

Nhà xưởng sản xuất số 3 |

m2 |

1.955,0 |

|

4 |

Nhà xưởng sản xuất số 4 |

m2 |

1.317,6 |

|

5 |

Nhà xưởng sản xuất số 5 |

m2 |

982,8 |

|

6 |

Kho nguyên liệu số 1 |

m2 |

4.050,0 |

|

7 |

Kho nguyên liệu số 2 |

m2 |

9.666,0 |

|

II |

Các hạng mục công trình phụ trợ |

||

|

1 |

Trạm biến áp |

m2 |

335 |

|

2 |

Bể chứa nước sản xuất -PCCC |

m2 |

146 |

|

3 |

Bể xử lý nước công nghệ |

m2 |

373,7 |

|

4 |

Nhà máy phát điện + máy nén khí |

m2 |

312 |

|

5 |

Sân đường nội bộ |

m2 |

10.454,5 |

|

6 |

Nhà vệ sinh công nhân |

m2 |

113,7 |

|

7 |

Mái che khu xuất hàng |

m2 |

1.115,1 |

|

8 |

Nhà nghiền men, xưởng cơ điện |

m2 |

1.201,9 |

|

III |

Các hạng mục công trình bảo vệ môi trường |

||

|

1 |

Trạm xử lý nước thải sinh hoạt công suất 60 m3/ngày đêm |

m2 |

676,5 |

|

2 |

Hệ thống xử lý nước thải sản xuất công suất 800 m3/ngày đêm |

m2 |

|

|

3 |

Hệ thống thoát nước mưa |

Hệ thống |

01 |

|

4 |

Hệ thống thu gom NTSH |

Hệ thống |

01 |

|

5 |

Hệ thống thu gom NTSX |

Hệ thống |

01 |

|

6 |

Cây xanh |

m2 |

7.762,1 |

|

7 |

Khu lưu giữ CTNH |

m2 |

30 |

|

8 |

Hệ thống xử lý bụi, khí thải |

|

|

|

|

- Thiết bị lọc bụi tay áo khu vực nạp liệu hiện có |

Hệ thống |

01 |

|

|

- Thiết bị lọc bụi tay áo khu vực nạp liệu lắp đặt mới |

Hệ thống |

01 |

|

|

- Hệ thống Cyclon xử lý bụi lò sấy phun hiện có |

Hệ thống |

01 |

|

|

- Hệ thống Cyclon xử lý bụi lò sấy phun lắp đặt mới |

Hệ thống |

01 |

|

|

- Ống thoát khí thải của lò sấy mộc hiện có |

Ống |

01 |

|

|

- Ống thoát khí thải của lò sấy mộc lắp đặt mới |

Ống |

02 |

|

|

- Ống thoát khí thải của lò nung men hiện có |

Ống |

01 |

|

|

- Ống thoát khí thải của lò nung men lắp đặt mới |

Ống |

02 |

|

|

- Ống thoát khí thải lò sấy dây chuyền men lắp đặt mới |

Ống |

01 |

|

|

- Ống thoát khí thải lò sấy tiền nung lắp đặt mới |

Ống |

01 |

|

|

- Ống thoát khí thải của đường ống trung tâm lắp đặt mới |

Ống |

01 |

6.2. Danh mục máy móc, thiết bị của cơ sở:

Danh mục máy móc, thiết bị phục vụ cho sản xuất của nhà máy hiện có hầu hết được lắp đặt mới khi nhà máy bắt đầu đi vào vận hành (năm 2016 - 2017) và tình trạng thiết bị đến nay vẫn còn sử dụng tốt. Còn đối với các máy móc thiết bị phục vụ việc mở rộng, nâng công suất Nhà máy thì đều được mua mới 100% với năm sản xuất máy là năm 2023 - 2024.

>>> XEM THÊM: Dự án đầu tư nhà máy xử lý rác thải sinh hoạt và rác thải nguy hại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT cơ sở nhà máy thép công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường xây dựng khu dân cư tập trung

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất, phối trộn và đóng gói các loại phân bón

- › Báo cáo đề xuất cấp Giấy phép môi trường nhà máy sản xuất đồ chơi

- › Báo cáo đề xuất cấp GPMT dự án sản xuất, gia công các linh kiện, cấu kiện từ kim loại

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy thủy hải sản đông lạnh

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy nước

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất, gia công giày dép

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sơn nước, sơn dầu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng may mặc

Gửi bình luận của bạn