Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất van và phụ kiện ống nước

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất van và phụ kiện ống nước với công suất 10.000.000 chiếc/ năm.

Ngày đăng: 25-02-2025

282 lượt xem

MỤC LỤC.................................................................................................. 1

DANH MỤC TỪ VIẾT TẮT........................................................................... 4

DANH MỤC BẢNG......................................................................................... 5

DANH MỤC HÌNH.................................................................................... 7

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.......................... 8

1.1. Thông tin chủ dự án....................................................................................................... 8

1.2. Tên dự án đầu tư....................................................................................... 9

1.2.1. Địa điểm thực hiện dự án đầu tư.................................................................. 9

1.2.2. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):..... 13

1.3. Công suất, công nghê, sản phẩm của dự án đầu tư....................................... 21

1.3.1. Công suất của dự án đầu tư...................................................................... 21

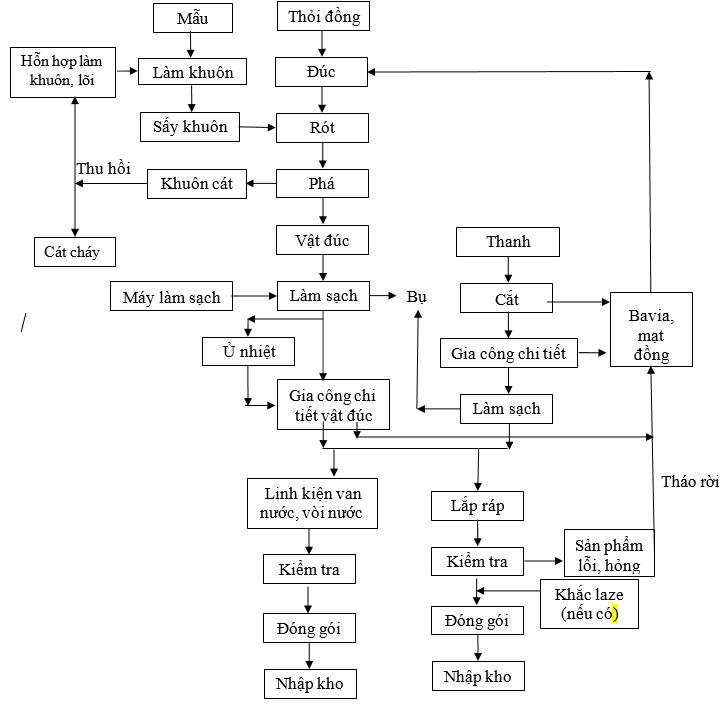

1.3.2. Công nghệ sản xuất của dự án đầu tư..................................................... 21

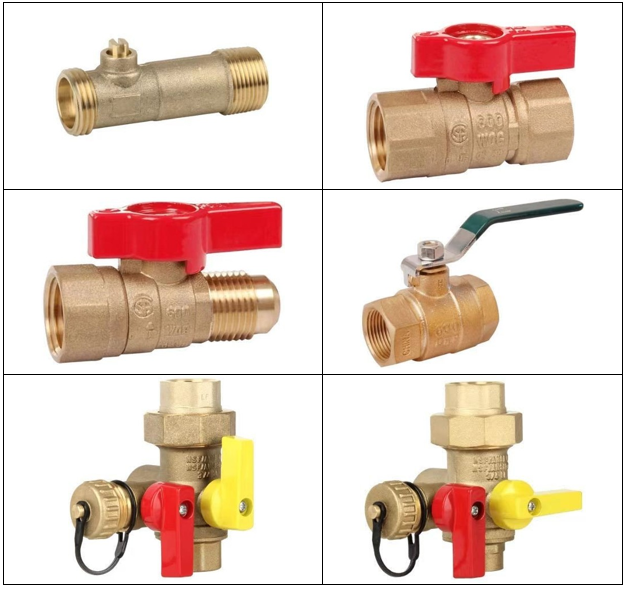

1.3.3. Hình ảnh sản phẩm của dự án đầu tư........................................................ 26

1.4. Máy móc thiết bị, nguyên liệu, nhiên liệu, điện năng, hoá chất sử dụng, điện, nước của dự án đầu tư....... 27

1.4.1. Nguyên, nhiên liệu, vật liệu trong giai đoạn thi công xây dựng; lắp đặt máy móc, thiết bị........ 27

1.4.2. Nguyên, nhiên liệu, máy móc thiết bị trong giai đoạn vận hành ổn định.......... 32

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 38

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 38

2.1.1. Phù hợp với quy hoạch phát triển của Chính phủ và Bộ Công thương................ 38

2.1.2. Phù hợp với quy hoạch phát triển của thành phố Hải Phòng............................... 38

2.1.3. Phù hợp với quy hoạch phát triển của KCN Nam Đình Vũ (khu 1)...................... 39

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường........ 47

CHƯƠNG III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ............................ 48

CHƯƠNG IV. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG........ 49

4.1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng, lắp đặt máy móc thiết bị................ 49

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện....................... 139

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường..................... 178

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án.......................... 178

4.3.3. Kế hoạch tổ chức thực hiện các biện pháp bảo vệ môi trường khác.................. 179

4.3.4. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp bảo vệ môi trường... 179

4.3.5. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường.............. 181

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo..... 182

CHƯƠNG 5. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC...... 184

CHƯƠNG 6. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............. 185

6.1. Giai đoạn 1:................................................................................................................. 185

6.1.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.......................................... 189

6.2.2. Nội dung đề nghị cấp phép đối với khí thải........................................................... 193

6.2.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.......................................... 196

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án.................. 199

7.2.2. Chương trình quan trắc liên tục, tự động chất thải.............................................. 201

7.3. Kinh phí thực hiện quan trắc môi trường hàng năm: Không........................... 201

CHƯƠNG 8. CAM KẾT CỦA CHỦ DỰ ÁN...202

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Thông tin chủ dự án

Tên chủ dự án đầu tư: Công ty TNHH .... Việt Nam

Địa chỉ văn phòng: Khu phi thuế quan và KCN Nam Đình Vũ (Khu 1), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng.

Người đại diện theo pháp luật của chủ dự án đầu tư:..........

Chức vụ: Giám đốc

Số điện thoại: .........

Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH MTV số ........ do Phòng đăng ký kinh doanh – Sở Kế hoạch và Đầu tư thành phố Hải Phòng, cấp đăng ký lần đầu ngày 12/7/2023.

Giấy chứng nhận đăng ký đầu tư số ........ do Ban quản lý khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 06/7/2023 với kế hoạch, tiến độ thực hiện như sau:

|

Giai đoạn 1 |

Địa chỉ: Nhà xưởng 6, Lô CN15-02 (thuê lại của Công ty TNHH Classic Leaf Việt Nam) |

|

Diện tích: 10.428m2. |

|

|

Hoạt động sản xuất: Linh kiện van nước, vòi nước; van nước, vòi nước |

|

|

Công suất sản phẩm:

|

|

|

Thời gian hoạt động: + Quý III/2023: Lắp đặt thiết bị (thuê nhà xưởng có sẵn): 2 tháng + Hoạt động vận hành thử nghiệm và sản xuất chính thức: Từ quý IV/2023 đến quý III/2026. Sau đó chấm dứt hợp đồng thuê nhà xưởng 6; chuyển toàn bộ máy móc thiết bị về nhà xưởng mới tại lô đất CN16-03. |

|

|

Ca sản xuất: 1 ca |

|

|

Công nhân viên: 180 người |

|

|

Giai đoạn 2 |

Địa chỉ: Lô đất CN16-03 |

|

Diện tích: 40.000m2 |

|

|

Hoạt động sản xuất: Linh kiện van nước, vòi nước; van nước, vòi nước |

|

|

Công suất sản phẩm:

|

|

|

Thời gian hoạt động: + Chuẩn bị thủ tục và thi công xây dựng nhà máy sản xuất: Từ quý IV/2023 đến quý IV/2024 |

|

|

+ Lắp đặt thiết bị và vận hành thử nghiệm: từ quý I/2025 đến quý II/2025 + Vận hành chính thức: từ quý III/2025 |

|

Ca sản xuất: 2 ca |

|

|

Công nhân viên: 350 người |

1.2.Tên dự án đầu tư

“Nhà máy sản xuất van và phụ kiện ống nước”

1.2.1.Địa điểm thực hiện dự án đầu tư

Dự án “Nhà máy sản xuất van và phụ kiện ống nước” của Công ty TNHH ... Việt Nam được thực hiện tại Khu phi thuế quan và KCN Nam Đình Vũ (Khu 1), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng. Dự án được chia thành 2 giai đoạn:

*Giai đoạn 1:

Thuê nhà xưởng xây sẵn diện tích 10.428 m2 của Công ty TNHH ...Việt Nam tại Xưởng 6, Lô CN15-02, Khu phi thuế quan và KCN Nam Đình Vũ (Khu 1), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng (theo Hợp đồng nguyên tắc cho thuê nhà xưởng xây sẵn số 20230428/HĐNR/CL-HP ngày 28/4/2023 của .....với Công ty TNHH .... Việt Nam).

Vị trí khu vực thực hiện dự án:

Hình 1.1. Vị trí dự án tại giai đoạn 1

*Giai đoạn 2:

Thuê lại khu đất có diện tích 40.000 m2 từ Công ty cổ phần Tập đoàn Đầu tư.... tại lô đất Khu phi thuế quan và KCN Nam Đình Vũ (Khu 1), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng (theo Hợp đồng giữ đất số CN16-03/2023/HĐGĐ với Công ty cổ phần Tập đoàn Đầu tư Sao Đỏ).

Toạ độ vị trí khép góc của khu đất được thể hiện của bởi bảng sau:

Bảng 1.1. Toạ độ khép góc khu đất CN16-03

|

Điểm |

Theo hệ toạ độ VN 2000, kinh tuyến trục 105o45’ múi chiếu 3o |

|

|

X(m) |

Y(m) |

|

|

1 |

2301202.858 |

609293.075 |

|

2 |

2301038.907 |

609298.483 |

|

3 |

2301046.947 |

609542.193 |

|

4 |

2301210.898 |

609536.784 |

1.2.2.Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

*Vốn đầu tư dự án: 704.100.000.000 VNĐ (Bằng chữ: Bảy trăm linh tư tỷ, một trăm triệu đồng chẵn). Căn cứ theo khoản 3 Điều 9 Luật đầu tư công số 39/2019/QH14 ngày 13/6/2019 của Quốc hội, quy mô dự án thuộc nhóm B (Dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư từ 45 tỷ đồng đến dưới 800 tỷ đồng).

*Tiến độ thực hiện dự án:

Giai đoạn 1: Tại nhà Xưởng 6, lô CN15-02 (thuê của Công ty TNHH Classic Leaf Việt Nam),

+ Quý III/2023: Lắp đặt thiết bị;

+ Quý IV/2023: chính thức hoạt động;

+ Quý III/2026: Chấm dứt thuê Nhà xưởng 6, lô CN15-02, thuê lại của Công ty TNHH Classic Leaf Việt Nam, chuyển toàn bộ máy móc, thiết bị về Nhà xưởng mới tại Lô đất CN 16-03.

Giai đoạn 2: tại lô đất CN16-03:

+ Quý IV/2023: Khởi công xây dựng;

+ Quý IV/2024: Hoàn thành xây dựng.

+ Quý I/2025-Quý II/2025: Lắp đặt thiết bị, hoạt động thử nghiệm.

+ Quý III/2025: Chính thức đi vào hoạt động.

1.3.Công suất, công nghê, sản phẩm của dự án đầu tư

1.3.1.Công suất của dự án đầu tư:

Bảng 1.5. Công suất sản phẩm của dự án

|

Stt |

Sản phẩm |

Công suất/năm |

Định mức |

|

|

Sản phẩm/năm |

Tấn/năm |

|||

|

I |

Giai đoạn 1: nhà Xưởng 6, lô CN 15-02 thuê của Công ty TNHH Classic Leaf Việt Nam. |

|||

|

1 |

Linh kiện van nước, vòi nước |

10.000.000 chiếc |

700 |

Trung bình khoảng 70 gram/ 1 linh kiện |

|

2 |

Van nước, vòi nước |

5.000.000 bộ |

2.200 |

Trung bình khoảng 220 gram/ 1 sản phẩm |

|

Tổng |

2.900 |

|

||

|

II |

Giai đoạn 2: lô đất CN16-03 |

|||

|

1 |

Linh kiện van nước, vòi nước |

20.000.000 chiếc |

1.400 |

Trung bình khoảng 70 gram/ 1 linh kiện |

|

2 |

Van nước, vòi nước |

10.000.000 bộ |

4.400 |

Trung bình khoảng 220 gram/ 1 sản phẩm |

|

Tổng |

5.800 |

|

||

1.3.2.Công nghệ sản xuất của dự án đầu tư:

Sơ đồ công nghệ:

Hình 1.3. Quy trình công nghệ sản xuất

Thuyết minh quy trình:

a. Công tác chuẩn bị:

Thiết kế 2D, 3D: Dựa trên các bản vẽ gốc của khách hàng các kỹ sư của Nhà máy sẽ tiến hành thiết kế các loại khuôn ở dạng mô hình 2D và 3D. Ở công đoạn này sản phẩm được hoàn thiện ở dạng mô hình hóa với các đặc tính thiết kế như độ dày, chiều dài, chiều rộng của khuôn để khách hàng xác nhận trước khi đưa bản vẽ thiết kế vào sản xuất và gia công tạo thành sản phẩm.

Kiểm tra thiết kế: sau khi được xác nhận bản vẽ thiết kế bởi khách hàng, Công ty sẽ cho tiến hành làm thử khuôn mẫu và gửi khách hàng xác nhận thiết kế ngoại quan trước khi tiến hành sản xuất hàng loạt

b.Làm khuôn lõi cát

Hỗn hợp làm khuôn, lõi bao gồm: cát, đất sét, chất dính kết và chất phụ:

+ Cát: cát là thành phần chủ yếu của hỗn hợp làm khuôn. Thành phần hóa học chủ yếu của cát là SiO2 (thạch anh), ngoài ra còn có một ít đất sét và tạp chất khác.

+ Đất sét: thành phần chủ yếu là cao lanh có công thức là mAl2O3.n SiO2.qH2O. Ngoài ra còn có một số tạp chất khác như CaCO3, Fe2O3, Na2CO3. Khi lượng nước thích hợp đất sét dẻo và dính, khi sấy khô độ bền tăng nhưng giòn, dễ vỡ.

+ Chất kết dính (thường dùng như dầu thực vật (dầu lanh, dầu bông, dầu trẩu), các chất hòa tan trong nước (đường, mật mía, bột hồ, các chất dính kết hóa cứng (nhựa thông, ximăng, bã hắc ín) và nước thủy tinh (là dung dịch silicat Na2O.nSiO2.mH2O hoặc K2O.nSiO2.mH2O)): là những chất được đưa vào hỗn hợp cát, sét để tăng độ dẻo, độ bền của nó.

+ Chất phụ gia: là những chất đưa vào để tăng tính lún, tính thông khí, tăng độ bóng bề mặt khuôn, thao và tăng khả năng tính chịu nhiệt của hỗn hợp.

Đem trộn các vật liệu trên theo tỷ lệ nhất định phụ thuộc vào vật liệu, khối lượng vật đúc ta được hỗn hợp làm khuôn.

c.Sản xuất các linh kiện van, vòi nước bằng công nghệ đúc

*Nguyên liệu chính của quá trình đúc là thỏi đồng. Nguyên liệu đầu vào phải đạt các tiêu chuẩn kiểm tra của Công ty về thành phần, đồng thời không được lẫn các tạp chất. Các nguyên liệu không đạt yêu cầu được trả lại cho đơn vị cung cấp.

*Đúc:

Tại khu vực đúc, Chủ đầu tư sử dụng 2 lò đúc (công suất 300 KW/lò tương ứng 500kg sản phẩm/lò; thời gian hoạt động 1 mẻ từ 60 phút; thời gian rót hợp kim lỏng vào khuôn cát tươi khoảng 20 - 30 phút). Nguyên liệu (thỏi đồng) được đưa vào lò đúc và được nấu chảy ở nhiệt độ 1.200°C, sau đó, được rót vào khuôn cát và để nguội tự nhiên. Mỗi mẻ, 1 lò đúc hoạt động trong thời gian khoảng 1,5 tiếng (90 phút). Như vậy, hoạt động 1 ca thì mỗi lò đúc vận hành 5 mẻ; 2 ca tương ứng với 10 mẻ.

+ Trong quá trình lò đúc hoạt động phải thường xuyên làm mát cho thân lo và đường điện quanh thân lò trong quá trình đúc. Vì vậy, khi lò hoạt động phải có hệ thống nước làm mát và tuần hoàn trong suốt thời gian đúc để đảm bảo quá trình vận hành của lò đúc luôn ổn định. Lượng nước làm mát này sẽ được thu gom, xử lý để loại bỏ thành phần cặn lơ lửng và giảm nhiệt độ trong nước xuống ngưỡng thích hợp (tương ứng nhiệt độ môi trường) sau đó tuần hoàn lại quá trình làm mát tiếp theo. Lượng nước thất thoát từ quá trình làm mát sẽ được cấp bổ sung định kỳ (dự kiến khoảng 10,96 m3/ngày đêm)

*Rót khuôn: Đồng nóng chảy sẽ được đổ vào khuôn đúc và đúc thành hình (hay còn được gọi là vật đúc). Sau đó, vật đúc được để nguội tự nhiên trong khoảng 8 tiếng để nguyên liệu đông lại hình dạng theo khuôn mẫu. Tuy nhiên, để tiết kiệm không phải khởi động lại lò sau mỗi mẻ hoạt động, Công ty tiến hành chỉ rót 2/3 đồng lỏng trong lò, phần còn lại vẫn giữ trong lò để duy trì nhiệt đốt và kích hoạt mẻ tiếp theo.

*Phá khuôn lõi

Công nhân tiến hành kiểm tra độ cứng của vật đúc nếu khuôn đạt đủ độ cứng sẽ tiến hành tháo khuôn và cắt bỏ bavia thừa. Còn nếu vật đúc chưa đủ độ cứng sẽ tiếp tục để ủ khuôn thêm để đảm bảo độ đàn hồi, giãn nở trước khi tháo khuôn.

Sau khi vật đúc trong khuôn đông đặc nguội, được dỡ ra khỏi khuôn (tách vật đúc ra khỏi khuôn), hòm khuôn sau khi dỡ sản phẩm được đưa lên băng tải, máy xử lý lõi cát và tấm sàng của máy hút cát rung để phá cát (tách cát ra khỏi hòm khuôn). Cát trong khuôn theo trọng lực rơi xuống tấm sàng ở bên dưới, tiếp tục được phá vỡ thành các hạt nhỏ, cuối cùng qua băng truyền được thu hồi, tái sinh qua hệ thống tái sinh cát và sử dụng lại. Phần cát cháy được tách ra và thu gom xử lý chất thải công nghiệp.

*Làm sạch vật đúc

Sau khi loại bỏ khuôn cát, bề mặt vật đúc còn bám dính một số lớp cát, bụi, bavia. Máy làm sạch cát được sử dụng để làm sạch bề mặt bán thành phẩm nhờ hơi khí nén từ máy sinh ra có tốc độ cao phun qua các vật đúc từ đó dễ dàng làm sạch, đánh bay phần bụi cát bám dính hoặc tạo nhám sau khi va chạm với bề mặt sản phẩm.

Bụi từ quá trình làm sạch bề mặt được thu hồi bằng máy hút bụi và được xử lý cùng chất thải rắn sản xuất của Nhà máy.

*Ủ nhiệt: Tùy theo yêu cầu của khách hàng mà một phần sản phẩm được đưa sang công đoạn ủ nhiệt để khử ứng suất phôi đúc, lượng sản phẩm qua ủ nhiệt chỉ chiếm 6-7% tổng lượng sản phẩm của Nhà máy. Nhiệt độ ủ dao động trong khoảng 550 – 7600C, thời gian 10-12 giờ.

*Gia công chi tiết vật đúc: Bán thành phẩm sau khi được làm sạch hoặc ủ nhiệt được đưa sang khu vực gia công cắt bỏ bavia trên vật đúc và gia công tạo hình chi tiết bởi các máy móc chuyên dụng như: máy khoan, máy phay, máy CNC, máy mài... để tạo hình các chi tiết tròn, cong, răng cưa, hoa văn đục lỗ theo yêu cầu của khách hàng.

+ Cắt phay: Vật đúc được chuyển vào máy cắt phay để loại bỏ các bavia thừa đảm bảo bán thành phẩm đạt theo đúng tỷ lệ kích thước theo yêu cầu

+ CNC: Các bước gia công chế tạo được thực hiện trong máy CNC (CNC: là viết tắt của từ Computer Numerical Control là một dạng máy được điều khiển tự động dưới sự trợ giúp của máy tính). Các bộ phận trong đó tự động lập trình để hoạt động theo chuỗi các sự kiện mà người dùng thiết lập để tạo ra được sản phẩm có hình dạng và kích thước theo yêu cầu, máy cắt CNC có thể cắt theo dạng 2D, 3D hoặc điêu khắc 3D đều được.

+ Máy mài: là công cụ dùng để mài các chi tiết, các cạnh sắc ở nhiều vị trí khác nhau và có thể thực hiện ở những góc hẹp nhờ thiết kế nhỏ gọn.

d.Sản xuất các linh kiện van, vòi nước bằng công nghệ gia công rèn

*Nguyên liệu chính của quá trình rèn là thanh đồng. Nguyên liệu đầu vào phải đạt các tiêu chuẩn kiểm tra của Công ty về thành phần, đồng thời không được lẫn các tạp chất. Các nguyên liệu không đạt yêu cầu được trả lại cho đơn vị cung cấp.

*Cắt:

Thanh đồng được đưa vào máy cắt để cắt thành các tấm bán thành phẩm theo kích thước đơn hàng (hạn chế phần dư thừa gây lãng phí).

Các phần bavia từ quá trình cắt được thu hồi và đưa vào lò đúc. Bán thành phẩm sau cắt được chuyển sang các công đoạn gia công chi tiết.

*Gia công chi tiết linh kiện: Bán thành phẩm sau khi được cắt tiếp tục được đưa sang khu vực gia công cắt bỏ bavia trên bán thành phẩm và gia công tạo hình chi tiết bởi các máy móc chuyên dụng như: máy dập, máy rèn, máy phay, máy CNC, máy mài... để tạo hình các chi tiết tròn, cong, răng cưa, hoa văn đục lỗ theo yêu cầu của khách hàng.

+ Cắt phay: Vật đúc được chuyển vào máy cắt phay để loại bỏ các bavia thừa đảm bảo bán thành phẩm đạt theo đúng tỷ lệ kích thước theo yêu cầu

+ CNC: Các bước gia công chế tạo được thực hiện trong máy CNC (CNC: là viết tắt của từ Computer Numerical Control là một dạng máy được điều khiển tự động dưới sự trợ giúp của máy tính). Các bộ phận trong đó tự động lập trình để hoạt động theo chuỗi các sự kiện mà người dùng thiết lập để tạo ra được sản phẩm có hình dạng và kích thước theo yêu cầu, máy cắt CNC có thể cắt theo dạng 2D, 3D hoặc điêu khắc 3D đều được.

+ Máy mài: là công cụ dùng để mài các chi tiết, các cạnh sắc ở nhiều vị trí khác nhau và có thể thực hiện ở những góc hẹp nhờ thiết kế nhỏ gọn.

*Làm sạch

Sau khi gia công chi tiết, trên bề mặt bán thành phẩm có thể còn bám dính một số phần bụi mài, bavia. Máy phun hơi làm sạch được sử dụng để làm sạch bề mặt bán thành phẩm nhờ hơi khí nén từ máy sinh ra có tốc độ cao phun qua các linh kiện từ đó dễ dàng làm sạch, đánh bay phần bụi bám dính hoặc tạo nhám sau khi va chạm với bề mặt sản phẩm.

Bụi từ quá trình làm sạch bề mặt được thu hồi bằng máy hút bụi và được xử lý cùng chất thải rắn sản xuất của Nhà máy.

e.Sản phẩm

*Sản phẩm linh kiện van nước, vòi nước: Sau các quá trình gia công đúc hoặc rèn, một phần linh kiện đảm bảo yêu cầu chất lượng được chuyển sang công đoạn kiểm tra, đóng gói và xuất bán linh kiện sản phẩm.

*Sản phẩm van nước, vòi nước hoàn chỉnh:

Lắp ráp: Các bán thành phần chính của van sau khi được đúc, rèn gia công làm sạch và lắp ráp riêng và một số linh phụ kiện khác (các ren; chi tiết nhựa phụ trợ,…) sẽ được chuyển sang dây chuyền lắp ráp hoàn thiện để tạo thành một chiếc van, vòi nước hoàn chỉnh. Quá trình lắp ráp van, vòi nước thường được thực hiện với thân van đóng vai trò là bộ phận tham chiếu.

-Kiểm tra:

+ Sau khi lắp ráp, các van phải trải qua quá trình kiểm tra áp suất. Thử nghiệm áp suất cơ bản nhất đối với van công nghiệp là thử nghiệm áp suất thủy tĩnh. Thử nghiệm liên quan đến việc mở một phần van và áp dụng áp suất thủy tĩnh cao hơn 50% so với áp suất làm việc định mức của nó. Bề mặt bịt kín của van phải không bị rò rỉ và áp suất tác dụng không thể giảm xuống dưới áp suất làm việc định mức của nó.

+ Các thành phẩm bị lỗi được tháo và tận dụng các vật đúc để tái sử dụng và đưa về bước đúc.

Khắc Laser (nếu có – tuỳ theo từng đơn hàng): Công nghệ này sử dụng năng lượng cao để chiếu tia Laser lên các vị trí cần đánh dấu trên sản phẩn. Khi đó, các chữ hoặc logo cần khắc in trực tiếp lên bề mặt của thành phẩm với độ chính xác cao, tốc độ in khắc nhanh (chưa đến 1s/1 phôi).

Đóng gói: Các sản phẩm đạt yêu cầu được đưa sang dây chuyền đóng gói và dán mã sản phẩm.

Xếp, nhập kho: Các sản phẩm sau khi được đóng gói sẽ được xếp thành các kiện hàng và đưa vào kho để tạm lưu chứa.

1.3.3.Hình ảnh sản phẩm của dự án đầu tư

Hình 1.4. Một số hình ảnh sản phẩm van nước của Nhà máy

1.4.Máy móc thiết bị, nguyên liệu, nhiên liệu, điện năng, hoá chất sử dụng, điện, nước của dự án đầu tư

1.4.1.Nguyên, nhiên liệu, vật liệu trong giai đoạn thi công xây dựng; lắp đặt máy móc, thiết bị

Trong giai đoạn 1:

Tại giai đoạn này, sau khi tiếp nhận nhà xưởng cho thuê tại nhà xưởng, Chủ đầu tư sẽ làm việc với đơn vị cho thuê xưởng để đảm bảo mặt bằng cho thuê và bố trí các khu vực công trình cho phù hợp, đảm bảo điều kiện PCCC, điều kiện sản xuất. Các khu vực sản xuất trong xưởng được phân khu bằng vạch kẻ sàn, biển hiệu, máy móc thiết bị được lắp đặt trực tiếp, không cần gia cố bệ máy,… Nhiên liệu, vật liệu, điện năng, hoá chất sử dụng, nguồn cung cấp điện, nước của dự án trong giai đoạn lắp đặt máy móc, thiết bị như sau:

a.Nguyên phụ liệu

Bảng 1.6. Khối lượng nguyên liệu phục vụ quá trình thi công lắp đặt thiết bị

|

Stt |

Tên vật tư |

Đơn vị |

Khối lượng |

Khối lượng (tấn) |

Ghi chú |

|

1 |

Que hàn |

kg |

100 |

0,1 |

Loại đường kính 4mm |

|

2 |

Bulong, đinh vít |

kg |

150 |

0,15 |

|

|

3 |

Giẻ lau |

kg |

10 |

0,01 |

|

|

|

Tổng |

|

|

0,26 |

|

(Nguồn: Thuyết minh dự án)

b.Nhiên liệu (Dầu DO)

- Sử dụng vận hành xe container, xe tải và xe nâng.

- Lượng sử dụng: Theo số liệu của WHO, 1993, định mức dầu DO cấp cho lượng dầu sử dụng trong 1 giờ cho 01 phương tiện tương ứng với tải trọng 3,5-16 tấn là 0,9 kg/giờ/chiếc. Số lượng thiết bị sử dụng dầu DO là 04 chiếc ~ 0,9 x 4 = 3,6 kg/h. Nhu cầu tiêu thụ dầu DO khoảng 300,1 kg/tháng

c.Nhu cầu lao động

- Dự kiến sử dụng 30 người (Trong đó có 6 chuyên gia người nước ngoài hướng dẫn lắp đặt, còn lại là công nhân tuyển dụng thêm).

- Số ca làm việc là 1 ca; thời gian làm việc là 8h/ca.

- Tuyển dụng lao động có điều kiện tự túc về chỗ ăn ở. Chủ dự án bố trí chỗ ở cho chuyên gia, không ở tại công trường.

d.Điện năng

- Nguồn cung cấp: đấu nối với hệ thống cấp điện sẵn có của KCN.

- Mục đích sử dụng: vận hành máy móc, thiết bị hỗ trợ quá trình thi công lắp đặt và hoạt động chiếu sáng.

- Lượng sử dụng: dự kiến 500 KWh/tháng.

e.Nước

- Nguồn cung cấp: đấu nối với hệ thống cấp nước sẵn có của KCN.

- Mục đích sử dụng: cung cấp hoạt động sinh hoạt, vệ sinh cá nhân của công nhân thi công lắp đặt máy móc.

- Lượng sử dụng: Căn cứ theo TCXDVN 33:2006 – Cấp nước – mạng lưới đường ống và công trình, tiêu chuẩn thiết kế, tiêu chuẩn dùng nước sinh hoạt trong cơ sở sản xuất công nghiệp là 45 lít/người/ngày ~ 0,045 m3/người/ngày đêm; Số lượng cán bộ chỉ huy công trường, công nhân lắp đặt dự án là 30 người. Khi đó, tổng lượng nước cấp cho hoạt động sinh hoạt của 30 công nhân là: 0,045 m3/người/ngày đêm x 30 người = 1,35 m3/ngày đêm.

>>> XEM THÊM: Bảng báo giá dịch vụ khoan ngầm kéo ống qua đường

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp phép môi trường nhà máy nước khoáng

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất màng mỏng và màng phủ công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất công cụ, dụng cụ cao cấp

- › Báo cáo đề xuất cấp giấy phép môi trường xưởng chế biến nông sản

- › Báo cáo đánh giá tác động môi trường dự án đầu tư khai thác mỏ đá granit

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất gạch Hoffman

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất và gia công giày dép

- › Báo cáo đề xuất cấp giấy phép môi trường công ty may gia công quần áo xuất khẩu

- › Báo cáo đề xuất cấp GPMT dự án sản xuất phụ tùng ô tô

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến lâm sản xuất khẩu

Gửi bình luận của bạn