Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất công cụ, dụng cụ cao cấp

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án đầu tư nhà máy sản xuất công cụ, dụng cụ cao cấp. Sản xuất các sản phẩm theo mục tiêu của dự án với công suất 60.000.000 sản phẩm/năm.

Ngày đăng: 03-03-2025

365 lượt xem

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ...................................................... 1

1.3. Công suất, công nghệ, sản phẩm của Dự án đầu tư........................................... 2

1.3.1. Công suất của Dự án đầu tư...................................................................... 2

1.3.2. Công nghệ sản xuất của Dự án đầu tư................................................... 5

1.3.3. Sản phẩm đầu tư của Dự án.................................................................... 21

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của Dự án đầu tư...... 24

1.4.1. Giai đoạn xây dựng dự án.................................................................. 24

1.4.2. Giai đoạn vận hành dự án.................................................................. 31

1.5. Các thông tin liên quan khác đến dự án........................................................ 41

1.5.1. Các căn cứ pháp lý có liên quan đến dự án......................................... 41

1.5.2. Vị trí địa lý của Dự án.......................................................................... 42

1.5.3. Các hạng mục công trình đang xây dựng phục vụ hoạt động dự án.... 44

1.5.4. Tiến độ, vốn đầu tư thực hiện Dự án................................................ 58

Chương 2 SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 60

2.1. Sự phù hợp của Dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..... 60

2.1.1. Đối với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường........... 60

2.1.2. Đối với quy hoạch KCN Khánh Phú........................................................ 61

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường tiếp nhận chất thải..... 62

Chương 3 ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN............. 64

Chương 4 ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG... 65

4.1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn triển khai, xây dựng Dự án.......... 65

4.1.1. Đánh giá dự báo các tác động................................................................. 65

4.1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện........... 104

4.2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành.. 120

4.2.1. Đánh giá tác động trong giai đoạn vận hành........................................ 120

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện......... 164

4.3. Tổ chức thực hiện các hiện các công trình, biện pháp BVMT....................... 217

4.4. Nhận xét về mức độ tin cậy của các phương pháp sử dụng trong báo cáo..... 219

Chương 5 NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............................. 222

5.1. Nội dung đề nghị cấp phép đối với nước thải............................................... 222

5.2. Nội dung đề nghị cấp phép đối với khí thải:............................................. 222

5.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:......................... 228

Chương 6 KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÁC CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN... 231

6.1. Kế hoạch vận hành thử nghiệm các công trình xử lý của Dự án.............. 231

6.2. Chương trình quan trắc môi trường của Dự án.................................... 234

6.2.1. Chương trình quan trắc môi trường định kỳ................................. 234

6.2.2. Chương trình quan trắc môi trường tự động, liên tục chất thải: Không thuộc đối tượng phải thực hiện quan trắc tự động, liên tục..... 234

6.2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án: Không

6.2.4. Kinh phí thực hiện quan trắc môi trường hằng năm....................... 234

Chương 7 CAM KẾT CỦA CHỦ DỰ ÁN.....235

Chương 1

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. 1 Tên chủ Dự án đầu tư

Tên chủ dự án đầu tư: Công ty TNHH Công nghiệp ............

Địa chỉ: Khu công nghiệp Khánh Phú, xã Khánh Phú, huyện Yên Khánh, tỉnh Ninh Bình, Việt Nam.

Người đại diện theo pháp luật: .........Chức vụ: Tổng giám đốc.

- Điện thoại: ............

Giấy chứng nhận đăng ký doanh nghiệp công ty trách nhiệm hữu hạn một thành viên có mã số ....... do Phòng đăng ký kinh doanh- Sở Kế hoạch và Đầu tư tỉnh Ninh Bình cấp lần đầu ngày 13/9/2023 và đăng ký thay đổi lần thứ 2 ngày 08/03/2024;

Giấy chứng nhận đăng ký đầu tư mã số ...... do Ban Quản lý các KCN tỉnh Ninh Bình cấp lần đầu ngày 08/09/2023 và chứng nhận điều chỉnh lần thứ 01 ngày 14/11/2023.

1.2.Tên dự án đầu tư

Nhà máy sản xuất công cụ, dụng cụ cao cấp

Địa điểm thực hiện dự án: Khu công nghiệp Khánh Phú, xã Khánh Phú, huyện Yên Khánh, tỉnh Ninh Bình, Việt Nam.

Cơ quan thẩm định cấp giấy phép môi trường của Dự án: Sở Tài nguyên và Môi trường tỉnh Ninh Bình – UBND tỉnh Ninh Bình.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án có mức vốn đầu tư 425.700.000.000 VNĐ (Bốn trăm hai mươi lăm tỷ, bảy trăm triệu đồng chẵn./.) theo khoản 3 Điều 9 Luật Đầu tư công số 39/2019/QH14 ngày 13/6/2019 và đối chiếu theo quy định tại STT II, mục B Phụ lục I Phân loại dự án đầu tư công (Kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ) thì dự án thuộc nhóm B (Dự án có tổng mức đầu tư từ 80 tỷ đồng đến dưới 1.500 tỷ đồng).

Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất nhỏ quy định tại cột 5, số thứ tự 10, Phụ lục II (Mạ có công đoạn làm sạch bề mặt kim loại bằng hóa chất, với quy mô công suất mạ là 100 tấn sản phẩm/năm) và số thứ tự 2, mục I, phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

Căn cứ theo khoản 1, điều 39 và theo điểm a, khoản 3, điều 41 Luật Bảo vệ môi trường số 72/2020/QH14 thì dự án thuộc đối tượng phải lập báo cáo đề xuất cấp giấy phép môi trường và thuộc thẩm quyền cấp giấy phép môi trường của UBND cấp tỉnh.

Căn cứ vào khoản 2, khoản 6, Điều 28 Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ quy định chi tiết một số điều của Luật bảo vệ môi trường thì cấu trúc và nội dung của báo cáo được thực hiện theo phụ lục IX/ Phụ lục Nghị định 08/2022 – Mẫu báo cáo đề xuất cấp giấy phép môi trường của dự án đầu tư nhóm II không thuộc đối tượng phải thực hiện đánh giá tác động môi trường.

1.3.Công suất, công nghệ, sản phẩm của Dự án đầu tư.

a.Công suất của Dự án đầu tư

Căn cứ Giấy chứng nhận đăng ký đầu tư mã số dự án ...... do Ban Quản lý các KCN tỉnh Ninh Bình cấp lần đầu ngày 08/09/2023 và chứng nhận điều chỉnh lần thứ 01 ngày 14/11/2023, quy mô sản xuất của Dự án như sau:

- Quy mô công suất: Sản xuất các sản phẩm theo mục tiêu của dự án với công suất 60.000.000 sản phẩm/năm, trong đó:

+ Các loại công cụ, dụng cụ dung trong xây dựng: 32.400.000 sản phẩm/năm;

+ Các loại công cụ, dụng cụ làm vườn: 24.000.000 sản phẩm/năm;

+ Các loại dụng cụ vệ sinh công nghiệp: 3.600.000 sản phẩm/năm.

Bảng 1.1. Mục tiêu và tổng công suất suất sản xuất của Dự án

|

TT |

Mục tiêu hoạt động |

Mã ngành theo VSIC (Mã ngành cấp 4) |

Công suất |

|

1 |

Sản xuất các loại công cụ, dụng cụ dùng trong xây dựng; công cụ, dụng cụ làm vườn; dụng cụ vệ sinh công nghiệp bằng kim loại; Sản xuất các loại thiết bị hỗ trợ xây dựng bằng kim loại |

2593 |

60.000.000 sản phẩm/năm |

|

2 |

Sản xuất các loại công cụ, dụng cụ dùng trong xây dựng; công cụ, dụng cụ làm vườn; dụng cụ vệ sinh công nghiệp bằng nhựa |

2220 |

|

TT |

Mục tiêu hoạt động |

Mã ngành theo VSIC (Mã ngành cấp 4) |

Công suất |

|

3 |

Sản xuất các loại công cụ, dụng cụ dùng trong xây dựng; dụng cụ vệ sinh công nghiệp bằng cao su |

2219 |

|

|

4 |

Gia công chấn dập kim loại |

2591 |

|

|

5 |

Sản xuất súng bắn keo |

2818 |

|

|

6 |

Sản xuất các loại công cụ, dụng cụ dùng trong xây dựng; công cụ, dụng cụ làm vườn; dụng cụ vệ sinh công nghiệp bằng gỗ |

1629 |

Quy mô sử dụng đất: Diện tích đất thực hiện xây dựng dự án khoảng 47.392,82m2 (quy hoạch làm tròn 47.393,00 m2). Dự án được thực hiện tại Khu công nghiệp Khánh Phú, xã Khánh Phú, huyện Yên Khánh, tỉnh Ninh Bình, Việt Nam, với quy mô cơ cấu sử dụng đất như sau:

Bảng 1.2. Quy mô cơ cấu sử dụng đất của Dự án

|

STT |

Hạng mục |

Diện tích XD (m2) |

Tỷ lệ (%) |

|

1 |

Diện tích công trình |

29.846,30 |

62,98% |

|

2 |

Diện tích đất cây xanh |

9.509,70 |

20,07% |

|

3 |

Diện tích sân đường, giao thông |

8.037,00 |

16,95% |

|

Tổng diện tích đất |

47.393,00 |

|

|

|

Tổng diện tích sàn xây dựng |

31.168,30 |

|

|

|

Hệ số sử dụng đất |

0,66 |

|

|

Nguồn: Bảng cơ cấu sử dụng đất theo bản vẽ quy hoạch TMB đã được duyệt

Các hạng mục công trình cụ thể như sau:

Bảng 1.3. Các hạng mục công trình của Dự án

|

TT |

Ký hiệu |

Hạng mục |

Số tầng |

Diện tích XD (m2) |

Diện tích sàn (m2) |

Ghi chú |

|

I |

|

Diện tích công trình |

|

29.846,30 |

31.168,30 |

|

|

A |

Các hạng mục công trình chính |

|

|

|

||

|

1 |

01 |

Nhà văn phòng + nghỉ ca |

3,00 |

671,00 |

2.013,00 |

|

|

2 |

02 |

Nhà xưởng sản xuất số 1 |

1,00 |

9.240,00 |

9.240,00 |

|

|

TT |

Ký hiệu |

Hạng mục |

Số tầng |

Diện tích XD (m2) |

Diện tích sàn (m2) |

Ghi chú |

|

3 |

03 |

Nhà xưởng sản xuất số 2 |

1,00 |

9.240,00 |

9.240,00 |

|

|

4 |

04 |

Nhà xưởng sản xuất số 3 |

1,00 |

9.240,00 |

9.240,00 |

|

|

B |

Các hạng mục công trình phụ trợ |

|

|

|

||

|

5 |

05 |

Nhà bảo vệ + nhà bơm |

1,00 |

47,30 |

47,30 |

|

|

6 |

06 |

Nhà để xe số 1 |

1,00 |

854,00 |

854,00 |

|

|

7 |

10 |

Trạm biến áp kios - 1600kva |

|

20,00 |

- |

|

|

8 |

14 |

Nhà để xe số 2 |

1,00 |

240,00 |

240,00 |

|

|

9 |

15 |

Cổng phụ số 1 - W=15m |

|

- |

- |

|

|

10 |

16 |

Công phụ số 2 -W=15m |

|

- |

- |

|

|

11 |

17 |

Bể nước PCCC - 1000m3 (ngầm) |

|

- |

- |

|

|

12 |

18 |

Nhà bảo vệ 2 |

1,00 |

35,00 |

35,00 |

|

|

13 |

19 |

Nhà bảo vệ 3 |

1,00 |

35,00 |

35,00 |

|

|

14 |

20 |

Cổng chính, biển hiệu - W=15m |

|

- |

- |

|

|

15 |

21 |

Nhà phụ trợ |

1,00 |

108,00 |

108,00 |

|

|

16 |

22 |

Nhà vệ sinh công nhân |

1,00 |

36,00 |

36,00 |

|

|

17 |

12 |

Kho hóa chất |

1,00 |

40,00 |

40,00 |

|

|

C |

Các hạng mục công trình BVMT |

|

|

|

||

|

17 |

07 |

Bể xử lý nước thải (ngầm) |

|

- |

- |

01 HTXLNT sinh hoạt; 01 HTXLNT sản xuất |

|

18 |

12 |

Nhà chất thải nguy hại |

1,00 |

40,00 |

40,00 |

|

|

19 |

- |

Kho chứa chất thải rắn thông thường (bao gồm CTRSH và CTRSX, phế liệu) |

1,00 |

54,00 |

54,00 |

|

|

20 |

- |

Hệ thống xử lý khí thải |

- |

- |

- |

18 hệ |

|

TT |

Ký hiệu |

Hạng mục |

Số tầng |

Diện tích XD (m2) |

Diện tích sàn (m2) |

Ghi chú |

|

|

|

|

|

|

|

thống |

|

21 |

CX |

Diện tích cây xanh |

|

9.509,70 |

|

|

|

22 |

GT |

Diện tích giao thông |

|

8.037,00 |

|

|

|

|

|

Diện tích đất thực hiện dự án |

|

47.393,00 |

|

|

Nguồn: Bản vẽ quy hoạch TMB dự án và thuyết minh dự án

Quy mô lao động: dự kiến 600 người.

1.3.2.Công nghệ sản xuất của Dự án đầu tư

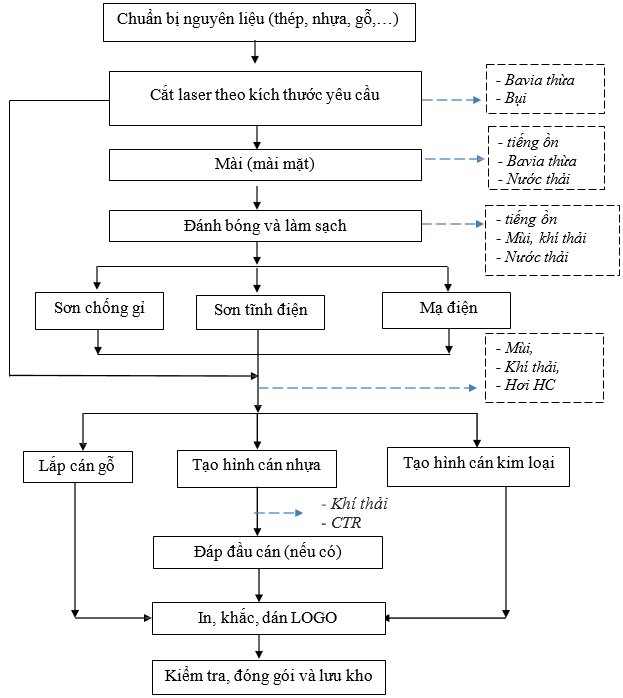

a. Quy trình sản xuất các loại công cụ, dụng cụ làm vườn bằng kim loại

Hình 1.1. Sơ đồ quy trình sản xuất các loại công cụ, dụng cụ làm vườn bằng kim loại

* Thuyết minh quy trình:

- Bước 1: Chuẩn bị nguyên liệu

+ Nguyên liệu đầu vào sản xuất các loại công cụ, dụng cụ làm vườn bằng kim loại bao gồm: thép/thép không gỉ, nhựa và gỗ. Tùy từng đơn hàng, thiết kế, mẫu mã từng loại sản phẩm của đơn hàng, mà nguyên liệu đầu vào được sử dụng một trong các nguyên liệu trên.

+ Toàn bộ nguyên liệu sản xuất đều được nhập khẩu từ Trung Quốc hoặc mua tại Việt Nam ở dạng thành phẩm, sau đó lưu trong kho nguyên liệu của dự án. Tại dự án không có quá trình phối trộn nguyên liệu.

- Bước 2: Cắt theo kích thước yêu cầu

+ Nguyên liệu đầu vào được đưa đến máy cắt laser để cắt nguyên liệu theo thiết kế. Máy cắt laser đã được lập trình các kích thước, hình dạng đảm bảo theo yêu cầu thiết kế và có độ chính xác cao.

+ Toàn bộ quy trình được thực hiện bằng thiết bị tự động, sử dụng tia laser để cắt định dạng sản phẩm. Do vậy, quá trình phát sinh bụi, Bavia thừa.

- Bước 3: Mài (mài mặt)

+ Sau công đoạn cắt laser, bán thành phẩm được đưa sang công đoạn mài. Dùng máy mài để mài bề mặt bán thành phẩm để tạo độ mỏng theo thiết kế yêu cầu. Máy mài được bổ sung dầu Sodium nitrite (NaNO2) pha với nước (với tỷ lệ 5% NaNO2, 95% nước) để giảm phát sinh nhiệt khi ma sát trong quá trình mài ảnh hưởng đến kết cấu hình dạng, độ cứng, độ sắc của sản phẩm.

+ Quá trình này thực hiện trên máy mài tự động, bổ sung liên tục hỗn hợp nước và dầu, bavia thừa cuốn Theo hỗn hợp nước - dầu này do đó không phát sinh bụi. Lượng bavia thừa được đưa về bể lắng, thu gom thành CTR công nghiệp của nhà máy.

+ Lượng nước dính dầu được đưa về bể lắng, tách dầu và tuần hoàn lại sử dụng tại máy mài.

- Bước 4: Đánh bóng và làm sạch

+ Đánh bóng: Thành phẩm sau công đoạn mài được đem đi đánh bóng. Công đoạn đánh bóng được thực hiện 2 bước bao gồm:

- Ngâm sản phẩm với hỗn hợp nước có pha chất tẩy sáp (với tỷ lệ 5% chất tẩy sáp, 95% nước) để làm sạch bề mặt sản phẩm sau khi mài. Thời gian ngâm trong khoảng 1 tuần - 1 tháng.

- Sản phẩm sau khi ngâm hỗn hợp nước pha chất tẩy sáp được đưa vào máy đánh bóng. Máy đánh bóng thực hiện tự động, có sử dụng nhiệt để tăng độ bóng sản phẩm.

+ Làm sạch: Thành phẩm sau khi đánh bóng chuyển sang công đoạn làm sạch. Sử dụng nước nóng ở nhiệt độ 80oC để làm sạch bề mặt thành phẩm. Công đoạn này sử dụng NaOH để làm sạch thành phẩm (với tỷ lệ 3% NaOH, 97% nước) trước khi chuyển sang công đoạn tiếp theo.

- Bước 5: Sơn chống gỉ/sơn tĩnh điện/Mạ điện.

+ Theo yêu cầu của thiết kế, mẫu mã từng loại sản phẩm mà bán thành phẩm sẽ được sơn chống gỉ, hoặc sơn tĩnh điện hoặc mạ điện.

+ Sơn chống gỉ: Bán thành phẩm được nhúng qua lớp sơn chống gỉ bên ngoài để chống han gỉ bằng dây chuyền sơn nhúng. Các dụng cụ được lắp ráp vào băng chuyền, sau đó băng chuyền chạy tự động nhúng các dụng cụ qua khay chứa dung dịch sơn chống gỉ và đưa qua bộ phận thùng sấy bằng điện, thời gian sấy là 15 giây với nhiệt độ 1850C. Quá trình này được thực hiện tự động trong buồng kín, khí thải phát sinh được dẫn vào ống thu trực tiếp về hệ thống xử lý khí thải.

+ Sơn tĩnh điện: Sử dụng dây chuyền sơn tĩnh điện ở công đoạn này. Bột sơn, nhờ được gia tĩnh điện bằng các súng phun sơn tĩnh điện, các hạt sơn sẽ bám dính lên bề mặt sản phẩm nhờ lực hút tĩnh điện do đó giảm thiểu tối đa ô nhiễm môi trường. Sau khi phun bột sơn xong, sản phẩm được sấy tại lò sấy sơn tích hợp trong dây chuyền. Bột sơn thừa sẽ được thu gom và tái sử dụng. Quá trình này được thực hiện tự động trong buồng kín, khí thải phát sinh được dẫn vào ống thu trực tiếp về hệ thống xử lý khí thải

+ Mạ điện: Sử dụng dây chuyền mạ điện để phủ kim loại (đồng/kẽm/niken/Crom) lên bề mặt của sản phẩm.

+ Quá trình cơ bản của mạ điện là nhúng các bộ phận vào dung dịch muối kim loại làm cực âm, Tấm kim loại được sử dụng làm cực dương và sau khi kết nối nguồn điện DC, lớp mạ cần thiết sẽ được lắng đọng trên bộ phận.

+ Mạ niken, cực âm là bộ phận cần mạ, còn cực dương là tấm niken nguyên chất, ở cực âm và cực dương lần lượt xảy ra các phản ứng sau:

- Catốt (bộ phận mạ): Ni2 + + 2e → Ni (phản ứng chính) 2H+ + 2e → H2 ↑ (phản ứng phụ)

- Cực dương (tấm niken): Ni -2e → Ni2 + (phản ứng chính) 4OH - 4e → 2H2O + O2 + 4e (phản ứng phụ)

+ Mạ Đồng, cực âm là bộ phận cần mạ, còn cực dương là tấm đồng nguyên chất, ở cực âm và cực dương lần lượt xảy ra các phản ứng sau:

- Catốt (bộ phận mạ): Cu2 + + 2e → Cu (phản ứng chính) 2H+ + 2e → H2 ↑ (phản ứng phụ)

- Cực dương (tấm niken): Cu -2e → Cu2 + (phản ứng chính) 4OH - 4e → 2H2O + O2 + 4e (phản ứng phụ)

+ Mạ kẽm, cực âm là bộ phận cần mạ, còn cực dương là tấm niken nguyên chất, ở cực âm và cực dương lần lượt xảy ra các phản ứng sau:

- Catốt (bộ phận mạ): Zn2 + + 2e → Zn (phản ứng chính) 2H+ + 2e → H2 ↑ (phản ứng phụ)

- Cực dương (tấm niken): Zn -2e → Zn2 + (phản ứng chính) 4OH - 4e → 2H2O + O2 + 4e (phản ứng phụ)

+ Nước thải sinh ra từ quá trình mạ điện (chẳng hạn như chất điện phân không hiệu quả) được đưa về trạm XLNT của dự án.

+ Khí thải phát sinh từ quá trình mạ điện được dẫn vào ống thu trực tiếp về hệ thống xử lý khí thải.

- Bước 6: Lắp/ làm cán

+ Theo yêu của thiết kế từng loại sản phẩm mà bán thành phẩm sẽ được lắp cán gỗ hoặc tạo hình cán nhựa hoặc cán kim loại:

+ Đối với cán gỗ: Bán thành phẩm được gắn với cán gỗ bằng ốc vít để cố định.

+ Đối với cán nhựa: Bán thành phẩm được đưa vào máy tạo hình nhựa để tạo hình cán nhựa theo thiết kế, mẫu mã từng loại sản phẩm. Nhựa PVC sẽ được đưa vào máy tạo hình bằng phễu nạp. Nguyên liệu được gia nhiệt bằng điện năng đến nhiệt độ nóng chảy khoảng 175oC đến 220oC để thuận tiện cho quá trình tạo hình vừa khớp với cán của bán thành phẩm.

+ Quá trình gia nhiệt nóng chảy nhựa sẽ làm phát sinh khí thải chứa hơi VOCs.

+ Sau khi tạo ra thành phẩm cán nhựa, sản phẩm được cắt gọt nhựa thừa tại cán đảm bảo tính thẩm mỹ. Khối lượng nhựa thừa được thu gom xử lý là CTR công nghiệp của nhà máy.

+ Đối với cán kim loại: Đưa bán thành phẩm vào máy tạo hình kim loại để tạo hình cán theo thiết kế, mẫu mã từng loại sản phẩm.

- Bước 7: In, khắc, dán Logo

+ Tùy theo thiết kế mà sản phẩm sẽ được đưa vào máy in/khắc logo để tạo logo trên bề mặt sản phẩm.

- Bước 8: Kiểm tra, đóng gói, lưu kho

+ Kiểm tra chất lượng sản phẩm. Sản phẩm hoàn thiện được đóng gói và lưu kho.

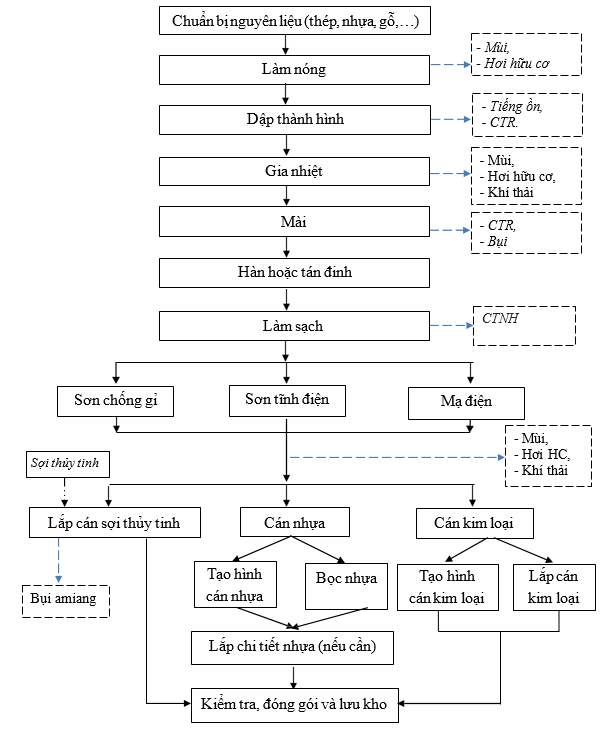

b. Quy trình sản xuất các công cụ, dụng cụ dùng trong xây dựng; dụng cụ vệ sinh chuyên nghiệp

Hình 1.2. Sơ đồ quy trình sản xuất các công cụ, dụng cụ dùng trong xây dựng; dụng cụ vệ sinh chuyên nghiệp

* Thuyết minh quy trình:

- Bước 1: Chuẩn bị nguyên liệu

+ Nguyên liệu đầu vào sản xuất các loại công cụ, dụng cụ dùng trong xây dựng; dụng cụ vệ sinh chuyên nghiệp bao gồm: thép/ thép không gỉ, nhựa và gỗ. Tùy từng đơn hàng, thiết kế, mẫu mã từng loại sản phẩm của đơn hàng, mà nguyên liệu đầu vào được sử dụng một trong các nguyên liệu trên.

+ Toàn bộ nguyên liệu sản xuất đều được nhập khẩu từ Trung Quốc hoặc mua tại Việt Nam ở dạng thành phẩm, sau đó lưu trong kho nguyên liệu của dự án. Tại dự án không có quá trình phối trộn nguyên liệu.

- Bước 2: Làm nóng

+ Nguyên liệu đầu vào được đưa đến khu vực máy sấy kim loại.

+ Sử dụng máy sấy kim loại để làm nóng miếng thép ở nhiệt độ 70 -130oC, đưa miếng thép vào trạng thái mềm nhằm mục đích tạo điều kiện thuận lợi cho công đoạn đúc hành hình giai đoạn tiếp theo. Toàn bộ quy trình được thực hiện trong dây chuyền máy sấy khép kín gia nhiệt bằng điện năng. Quá trình gia nhiệt nóng chảy nhựa sẽ làm phát sinh khí thải chứa hơi VOCs.

+ Toàn bộ khí thải được thu gom về hệ thống xử lý khí thải đặt ngoài nhà máy.

- Bước 3: Dập thành hình

+ Dùng máy dập kim loại để dập miếng thép thành hình: định hình sơ bộ cho sản phẩm theo kiểu dáng và thiết kế yêu cầu. Quá trình này phát sinh tiếng ồn do tác động trọng lực của máy dập. Ngoài ra, lượng bavia thừa được thu gom thành CTR công nghiệp của nhà máy.

- Bước 4: Gia nhiệt

+ Bán thành phẩm sau khi dập thành hình được đưa vào gia nhiệt nhằm tạo hình chính xác cho sản phẩm. Đưa bán thành phẩm vào dây chuyền gia nhiệt kim loại với nhiệt độ 950oC. Dưới tác dụng của dòng điện môi bề mặt vật liệu được làm nóng liên tục sau đó làm lạnh đột ngột để làm tăng độ cứng của sản phẩm.

- Bước 5: Mài:

+ Sau công đoạn gia nhiệt, bán thành phẩm được đưa sang công đoạn mài. Dùng máy mài để mài bề mặt bán thành phẩm để tạo độ mỏng theo thiết kế yêu cầu. Máy mài được bổ sung dầu Sodium nitrite (NaNO2) pha với nước (với tỷ lệ 5% NaNO2, 95% nước) để giảm phát sinh nhiệt khi ma sát trong quá trình mài ảnh hưởng đến kết cấu hình dạng, độ cứng, độ sắc của sản phẩm.

+ Quá trình này thực hiện trên máy mài tự động, bổ sung liên tục hỗn hợp nước và dầu, bavia thừa cuốn Theo hỗn hợp nước - dầu này do đó không phát sinh bụi. Lượng bavia thừa được đưa về bể lắng, thu gom thành CTR công nghiệp của nhà máy.

+ Lượng nước dính dầu được đưa về bể lắng, tách dầu và tuần hoàn lại sử dụng tại máy mài.

- Bước 6: Hàn hoặc tán dập

+ Sử dụng máy hàn nhiệt để kết nối các điểm nối với nhau tạo thành 1 khối thống nhất. Hoặc sử dụng máy tán để tán các điểm nối kết hợp thành khối thống nhất.

- Bước 7: Đánh bóng và làm sạch

+ Đánh bóng: Thành phẩm sau công đoạn mài được đem đi đánh bóng. Công đoạn đánh bóng được thực hiện 2 bước bao gồm:

Ngâm sản phẩm với hỗn hợp nước có pha pha chất tẩy sáp (với tỷ lệ 5% chất tẩy sáp, 95% nước) để làm sạch bề mặt sản phẩm sau khi mài. Thời gian ngâm trong khoảng 1 tuần- 1 tháng.

Sản phẩm sau khi ngâm hỗn hợp nước pha chất tẩy sáp được đưa vào máy đánh bóng. Máy đánh bóng thực hiện tự động, có sử dụng nhiệt để tăng độ bóng sản phẩm.

+ Làm sạch: Thành phẩm sau khi đánh bóng chuyển sang công đoạn làm sạch. Sử dụng nước nóng ở nhiệt độ 80oC để làm sạch bề mặt thành phẩm. Công đoạn này sử dụng NaOH để làm sạch thành phẩm (với tỷ lệ 3% NaOH, 97% nước) trước khi chuyển sang công đoạn tiếp theo.

- Bước 8: Sơn chống gỉ/ sơn tĩnh điện/ Mạ điện

+ Theo yêu cầu của thiết kế, mẫu mã từng loại sản phẩm mà bán thành phẩm sẽ được sơn chống gỉ, hoặc sơn tĩnh điện hoặc mạ điện.

+ Sơn chống gỉ: Bán thành phẩm được nhúng qua lớp sơn chống gỉ bên ngoài để chống han gỉ bằng dây chuyền sơn nhúng. Các dụng cụ được lắp ráp vào băng chuyền, sau đó băng chuyền chạy tự động nhúng các dụng cụ qua khay chứa dung dịch sơn chống gỉ và đưa qua bộ phận thùng sấy bằng điện, thời gian sấy là 15 giây với nhiệt độ 1850C. Quá trình này được thực hiện tự động trong buồng kín, khí thải phát sinh được dẫn vào ống thu trực tiếp về hệ thống xử lý khí thải.

+ Sơn tĩnh điện: Sử dụng dây chuyền sơn tĩnh điện ở công đoạn này. Bột sơn, nhờ được gia tĩnh điện bằng các súng phun sơn tĩnh điện, các hạt sơn sẽ bám dính lên bề mặt sản phẩm nhờ lực hút tĩnh điện do đó giảm thiểu tối đa ô nhiễm môi trường. Sau khi phun bột sơn xong, sản phẩm được sấy tại lò sấy sơn tích hợp trong dây chuyền. Bột sơn thừa sẽ được thu gom và tái sử dụng. Quá trình này được thực hiện tự động trong buồng kín, khí thải phát sinh được dẫn vào ống thu trực tiếp về hệ thống xử lý khí thải

+ Mạ điện: Sử dụng dây chuyền mạ điện để phủ kim loại (đồng/kẽm/niken/Crom) lên bề mặt của sản phẩm.

+ Quá trình cơ bản của mạ điện là nhúng các bộ phận vào dung dịch muối kim loại làm cực âm, Tấm kim loại được sử dụng làm cực dương và sau khi kết nối nguồn điện DC, lớp mạ cần thiết sẽ được lắng đọng trên bộ phận.

+ Mạ niken, cực âm là bộ phận cần mạ, còn cực dương là tấm niken nguyên chất, ở cực âm và cực dương lần lượt xảy ra các phản ứng sau:

Catốt (bộ phận mạ): Ni2 + + 2e → Ni (phản ứng chính) 2H+ + 2e → H2 ↑ (phản ứng phụ)

Cực dương (tấm niken): Ni -2e → Ni2 + (phản ứng chính) 4OH - 4e → 2H2O + O2 + 4e (phản ứng phụ)

+ Mạ Đồng, cực âm là bộ phận cần mạ, còn cực dương là tấm đồng nguyên chất, ở cực âm và cực dương lần lượt xảy ra các phản ứng sau: Catốt (bộ phận mạ): Cu2 + + 2e → Cu (phản ứng chính) 2H+ + 2e → H2 ↑ (phản ứng phụ) Cực dương (tấm niken): Cu -2e → Cu2 + (phản ứng chính) 4OH - 4e → 2H2O + O2 + 4e (phản ứng phụ)

+ Mạ kẽm, cực âm là bộ phận cần mạ, còn cực dương là tấm niken nguyên chất, ở cực âm và cực dương lần lượt xảy ra các phản ứng sau: Catốt (bộ phận mạ): Zn2 + + 2e → Zn (phản ứng chính) 2H+ + 2e → H2 ↑ (phản ứng phụ) Cực dương (tấm niken): Zn -2e → Zn2 + (phản ứng chính) 4OH - 4e → 2H2O + O2 + 4e (phản ứng phụ)

+ Nước thải sinh ra từ quá trình mạ điện (chẳng hạn như chất điện phân không hiệu quả) được đưa về trạm XLNT của dự án. + Khí thải phát sinh được dẫn vào ống thu trực tiếp về hệ thống xử lý khí thải.

- Bước 9: Lắp/ làm cán

+ Theo yêu cầu của thiết kế, mẫu mã từng loại sản phẩm mà bán thành phẩm sẽ được lắp hoặc tạo hình cán kim loại, cán nhựa:

+ Đối với cán sợi nhựa: Sử dụng máy ép đùn sợi nhựa/ sợi carbon. Máy kéo sợi thủy tinh/ sợi carbon vào máy, sau đó đổ nhựa hạt vào, máy tác động gia nhiệt làm hóa lỏng nhựa, ép đùn qua khuôn tạo thành ống nhựa. Khi ra khỏi khuôn, ống nhựa sẽ được làm mát ngay lập tức để định hình hình dạng. Sau khi làm mát xong khuôn được mở ra và sản phẩm được đẩy ra khỏi khuôn. Khuôn sẽ kẹp lại và chuẩn bị cho chu kỳ tiếp theo. Quá trình gia nhiệt nhựa PVC ở nhiệt độ 175 – 220oC sẽ làm phát sinh khí thải chứa hơi VOCs. Tuy nhiên, quá trình gia nhiệt và ép khuôn được thực hiện trong buồng kín của thiết bị nên khả năng phát tán khí thải vào môi trường không đáng kể.

+ Đối với cán nhựa:

Tạo hình cán nhựa: Bán thành phẩm được đưa vào máy tạo hình nhựa để tạo hình cán nhựa theo thiết kế, mẫu mã từng loại sản phẩm.

Bọc nhựa: sử dụng máy bọc nhựa để sản xuất tay cầm bằng nhựa, máy sẽ làm nóng phần kim loại sau đó đưa phần kim loại đã được nung nóng vào nhựa nguội, nhựa sẽ bao phủ phần ngoài của kim loại để tạo thành lớp vỏ nhựa/ tay cầm bằng nhựa.

(Quá trình tạo hình/bọc cán nhựa được thực hiện trong buồng kín của thiết bị nên khả năng phát tán khí thải vào môi trường không đáng kể).

+ Đối với cán kim loại:

Tạo hình cán kim loại: Đưa bán thành phẩm vào máy tạo hình kim loại để tạo hình cán theo thiết kế, mẫu mã từng loại sản phẩm.

Lắp cán kim loại: Sử dụng máy hàn để hàn bán thành phẩm gắn với ống kim loại tạo thành cán theo thiết kế, mẫu mã từng loại sản phẩm.

- Bước 10:

+ Kiểm tra chất lượng sản phẩm. Sản phẩm hoàn thiện được đóng gói và lưu kho.

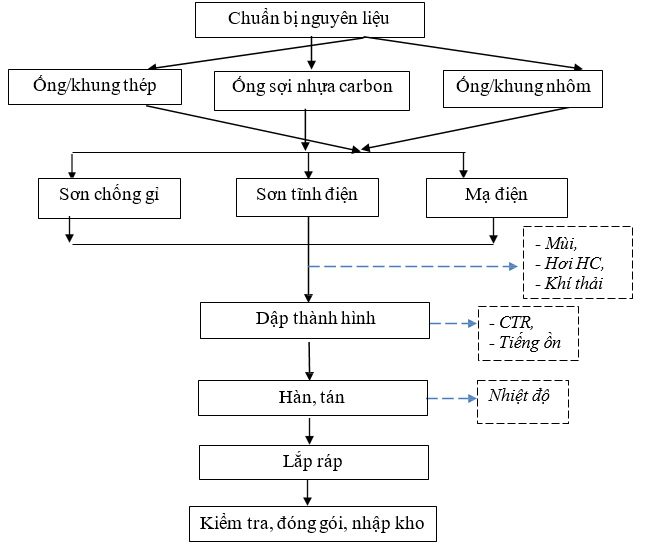

c.Quy trình sản xuất các loại thiết bị hỗ trợ xây dựng bằng kim loại

Hình 1.3. Sơ đồ quy trình sản xuất các loại thiết bị hỗ trợ xây dựng bằng kim loại

Thuyết minh quy trình:

- Bước 1: Dựa theo thiết kế và mẫu mã của từng loại sản phẩm mà nhân viên sẽ chuẩn bị nguyên liệu cho phù hợp.

- Bước 2: Chuẩn bị cấu kiện

+ Đối với khung thép: Dùng máy hàn để hàn thép cuộn thành những ống thép theo thiết kế, mẫu mã từng loại sản phẩm.

+ Đối với khung dạng thanh/ống nhôm: Sử dụng máy đùn nhôm tại công đoạn này. Phôi nhôm được làm nóng thành trạng thái dẻo, sau đó ép đùn qua khuôn tạo thành hình theo thiết kế, mẫu mã từng loại sản phẩm.

+ Khung nhựa: Sử dụng máy ép đùn sợi nhựa/ sợi carbon. Máy kéo sợi thủy tinh/ sợi carbon vào máy, sau đó máy đổ nhựa hạt vào, máy tác động gia nhiệt làm hóa lỏng nhựa, ép đùn qua khuôn tạo thành ống/khung nhựa. Nhựa sau khi được tiêm vào khuôn sẽ được làm mát ngay lập tức để định hình hình dạng. Sau khi làm mát xong khuôn được mở ra và sản phẩm được đẩy ra khỏi khuôn. Khuôn sẽ kẹp lại và chuẩn bị cho chu kỳ tiếp theo. Quá trình gia nhiệt nhựa PVC ở nhiệt độ 175 – 220oC sẽ làm phát sinh khí thải chứa hơi VOCs. Tuy nhiên, quá trình gia nhiệt và ép khuôn được thực hiện trong buồng kín của thiết bị nên khả năng phát tán khí thải vào môi trường không đáng kể.

- Bước 3: Theo yêu cầu của thiết kế, mẫu mã từng loại sản phẩm mà các ống/khung kim loại sẽ được sơn chống gỉ, hoặc sơn tĩnh điện hoặc mạ điện.

+ Sơn chống gỉ: Bán thành phẩm được nhúng qua lớp sơn chống gỉ bên ngoài để chống han gỉ bằng dây chuyền sơn nhúng. Các dụng cụ được lắp ráp vào băng chuyền sau đó băng chuyền chạy sẽ nhúng các dụng cụ qua khay chứa dung dịch sơn chống gỉ và đưa qua bộ phận thùng sấy (sấy sử dụng nhiệt điện), thời gian sấy là 15 giây, nhiệt độ 185℃.

+ Sơn tĩnh điện: Sử dụng dây chuyền sơn tĩnh điện ở công đoạn này. Bột sơn, nhờ được gia tĩnh điện bằng các súng phun sơn tĩnh điện. Các hạt sơn sẽ bám dính lên bề mặt sản phẩm nhờ lực hút tĩnh điện do đó giảm thiểu tối đa ô nhiễm môi trường.

+ Mạ điện: Sử dụng dây chuyền mạ điện để phủ kim loại (đồng/kẽm/niken/Crom) lên bề mặt của sản phẩm.

- Bước 4: Sử dụng máy dập định hình để dập gấp sản phẩm theo thiết kế, mẫu mã từng loại sản phẩm.

- Bước 5: Hàn hoặc tán

+ Sử dụng máy hàn nhiệt để kết nối các điểm nối với nhau tạo thành 1 khối thống nhất. Hoặc sử dụng máy tán kim loại để tán dập các điểm nối kết hợp thành khối thống nhất.

- Bước 6: Lắp ráp các linh kiện, phụ kiện với nhau tạo thành sản phẩm hoàn chỉnh.

- Bước 7: Kiểm tra, đóng gói và lưu kho.

+ Cần kiểm tra thật kỹ các mối hàn, độ cong vênh, chiều dài, chiều rộng và chất lượng từng sản phẩm, sau đó đóng gói và lưu kho.

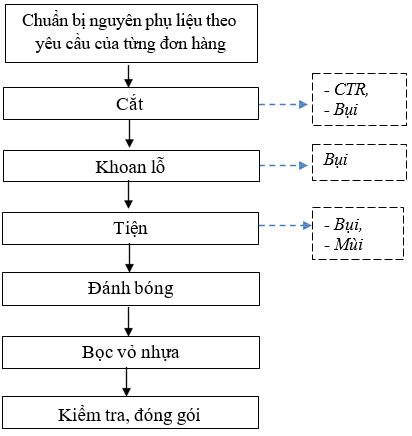

d. Quy trình sản xuất các loại cán gỗ

Hình 1.4. Sơ đồ quy trình sản xuất các loại cán gỗ

Thuyết minh quy trình:

- Bước 1: Chuẩn bị nguyên phụ liệu

+ Nguyên liệu đầu vào sản xuất các loại cán gỗ là gỗ nhập. Dựa theo thiết kế và mẫu mã của từng loại sản phẩm mà nhân viên sẽ chuẩn bị nguyên liệu cho phù hợp.

- Bước 2: Cắt

+ Máy sẽ cắt nguyên liệu (gỗ) thành các hình dáng theo thiết kế, mẫu mã từng loại sản phẩm. Quá trình này được thực hiện trong buồng kín, gỗ thừa được thu gom làm CTR công nghiệp của nhà máy; bụi được hút về hệ thống quạt hút tại nhà xưởng.

- Bước 3: Khoan lỗ

+ Sau khi cắt, nguyên liệu được đưa sang công đoạn khoan lỗ. Dùng máy khoan để khoan lỗ theo thiết kế, mẫu mã từng loại sản phẩm. Quá trình này được thực hiện trong buồng kín, gỗ thừa được thu gom làm CTR công nghiệp của nhà máy; bụi được hút về hệ thống quạt hút tại nhà xưởng.

- Bước 4: Tiện

+ Bán thành phẩm sau khi khoan sẽ được đưa vào máy tiện để tạo hình sản phẩm.

- Bước 5: Đánh bóng

+ Sau đó bán thành phẩm được đánh bóng bằng máy đánh bóng chuyên dụng để làm sáng bóng bề mặt sản phẩm.

- Bước 6: Bọc vỏ nhựa

+ Tùy theo thiết kế, mẫu mã từng loại sản phẩm mà bán thành phẩm sau khi được đánh bóng sẽ được bọc một lớp nhựa vỏ ngoài để tiện cầm, nắm.

- Bước 7: Kiểm tra đóng gói

+ Sản phẩm sau khi hoàn chỉnh được kiểm tra chất lượng. Sản phẩm đạt yêu cầu về chất lượng được lưu kho.

e. Quy trình sản xuất dụng cụ vệ sinh chuyên dụng (bàn chải, chổi các loại)

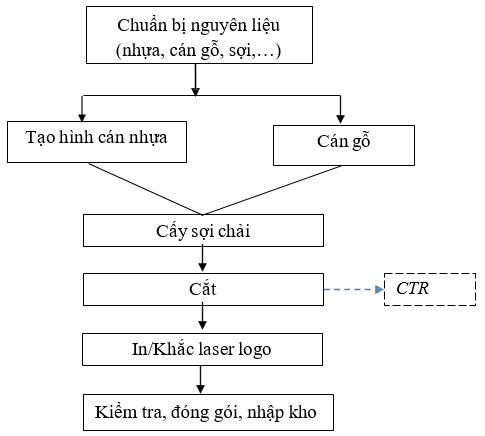

Hình 1.5. Sơ đồ quy trình sản xuất dụng cụ vệ sinh chuyên dụng (bàn chải,chổi các loại)

Thuyết minh quy trình:

- Bước 1: Dựa theo thiết kế và mẫu mã của từng loại sản phẩm mà nhân viên sẽ chuẩn bị nguyên liệu (nhựa, cán gỗ, dây chổi bằng nhựa, dây chổi bằng kim loại, dây chổi bằng sợi hữu cơ,…) cho phù hợp.

- Bước 2: Tạo hình cán nhựa hoặc lắp cán gỗ

+ Cán nhựa: Dùng máy tạo hình nhựa để tạo thành hình cán nhựa theo thiết kế, mẫu mã từng loại sản phẩm.

+ Cán gỗ: Chuẩn bị cán gỗ theo theo thiết kế, mẫu mã từng loại sản phẩm.

- Bước 3: Cấy sợi chải:

+ Công đoạn cấy sợi được thực hiện bằng máy ráp sợi tự động, máy sẽ cấy sợi vào lỗ và ghim lại. Công đoạn này được điều khiển hoàn toàn bằng máy vi tính.

- Bước 4: Sau đó bán thành phẩm được đưa vào máy cắt sợi để cắt, tỉa bề mặt theo thiết kế, mẫu mã từng loại sản phẩm.

- Bước 5: Kiểm tra chất lượng sản phẩm. Sản phẩm hoàn chỉnh sẽ được đóng gói và lưu kho.

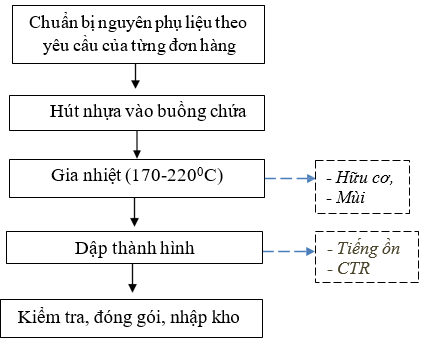

f. Quy trình sản xuất các loại công cụ, dụng cụ dùng trong xây dựng; công cụ, dụng cụ làm vườn; dụng cụ vệ sinh chuyên nghiệp bằng nhựa

Hình 1.6. Sơ đồ quy trình sản xuất

Thuyết minh quy trình:

Toàn bộ quá trình sản xuất sản phẩm bằng nhựa được thực hiện khép kín trên một tổ hợp thiết bị khép kín và hoàn toàn tự động

- Bước 1: Chuẩn bị nguyên phụ liệu

+ Dựa theo thiết kế và mẫu mã của từng loại sản phẩm mà nhân viên sẽ chuẩn bị nguyên liệu (hạt nhựa màu hoặc trắng, nhựa nguyên sinh, …) cho phù hợp. Tùy theo yêu cầu về màu sắc của sản phẩm mà công nhân sẽ phối hạt nhựa theo thiết kế.

- Bước 2: Hút nhựa vào buồng chứa

+ Hạt nhựa và chất phụ gia được đưa vào phễu cấp liệu, theo đường ống đi vào bộ phận gia nhiệt.

- Bước 3: Gia nhiệt sấy

+ Hạt nhựa đi qua phễu cấp liệu sang trục vít có gắn xilanh nhiệt để làm nóng chảy vật liệu, nhiệt độ gia nhiệt từ 170-220℃ nóng chảy hạt nhựa.

- Bước 4: Dập thành hình

+ Nhựa sau khi hóa lỏng được đẩy vào máy đóng vi nhựa hoặc máy tạo hình nhựa dập thành hình theo thiết kế, mẫu mã từng loại sản phẩm.

+ Quá trình gia nhiệt và dập thành hình được thực hiện trong buồng kín của thiết bị nên khả năng phát tán khí thải vào môi trường không đáng kể.

- Bước 5: Kiểm tra, đóng gói, nhập kho

QC kiểm tra, nếu có sản phẩm lỗi/ hỏng sẽ được thu hồi. Sản phẩm hoàn chỉnh sẽ được đóng gói và lưu kho.

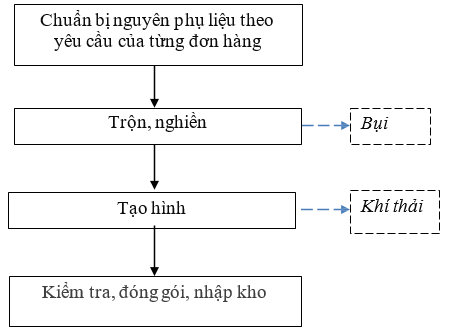

g.Quy trình sản xuất các loại công cụ, dụng cụ dùng trong xây dựng; công cụ, dụng cụ làm vườn; dụng cụ vệ sinh chuyên nghiệp bằng cao su

Hình 1.7. Sơ đồ quy trình sản xuất

Thuyết minh quy trình:

- Bước 1: Chuẩn bị nguyên phụ liệu

+ Dựa theo thiết kế và mẫu mã của từng loại sản phẩm mà nhân viên sẽ chuẩn bị nguyên liệu phù hợp

- Bước 2: Trộn, nghiền

+ Hỗn hợp cao su và các chất phụ gia sẽ được đưa vào máy trộn và nghiền cao su khép kín. Cao su được làm mềm trong lò 60-70°C, sau đó nghiền, trộn và cắt vỡ thành các mảnh nhỏ.

- Bước 3: Tạo hình

+ Sau đó nguyên liệu được đưa vào máy lưu hóa cao su. Tại đây nguyên liệu sẽ được lưu hoá với khuôn nóng trong một máy ép định hình. Đây là công đoạn cuối cùng để tạo nên sản phẩm hoàn chỉnh.

+ Quá trình lưu hóa và ép định hình được thực hiện trong buồng kín của thiết bị nên khả năng phát tán khí thải vào môi trường không đáng kể.

- Bước 4: Kiểm tra, đóng gói, nhập kho

+ QC kiểm tra, nếu có sản phẩm lỗi/ hỏng sẽ được thu hồi. Sản phẩm hoàn chỉnh sẽ được đóng gói và lưu kho.

Sản phẩm đầu tư của Dự án

Sản xuất các công cụ và dụng cụ dung trong xây dựng, làm vườn, vệ sinh công nghiệp với công suất 60.000.000 sản phẩm/năm. Trong đó:

+ Các loại công cụ, dụng cụ dung trong xây dựng: 32.400.000 sản phẩm/năm;

+ Các loại công cụ, dụng cụ làm vườn: 24.000.000 sản phẩm/năm;

+ Các loại dụng cụ vệ sinh công nghiệp: 3.600.000 sản phẩm/năm.

Bảng 1.4. Các sản phẩm đầu tư của Dự án

|

STT |

Tên sản phẩm |

Công suất tối đa |

|

|

Sản phẩm/năm |

Tấn sản phẩm/năm |

||

|

1 |

Các loại công cụ, dụng cụ dùng trong xây dựng |

32.400.000 |

4.600 |

|

2 |

Các loại công cụ, dụng cụ làm vườn |

24.000.000 |

3.300 |

|

3 |

Các loại dụng cụ vệ sinh công nghiệp |

3.600.000 |

500 |

|

|

Tổng cộng |

60.000.000 |

8.400 |

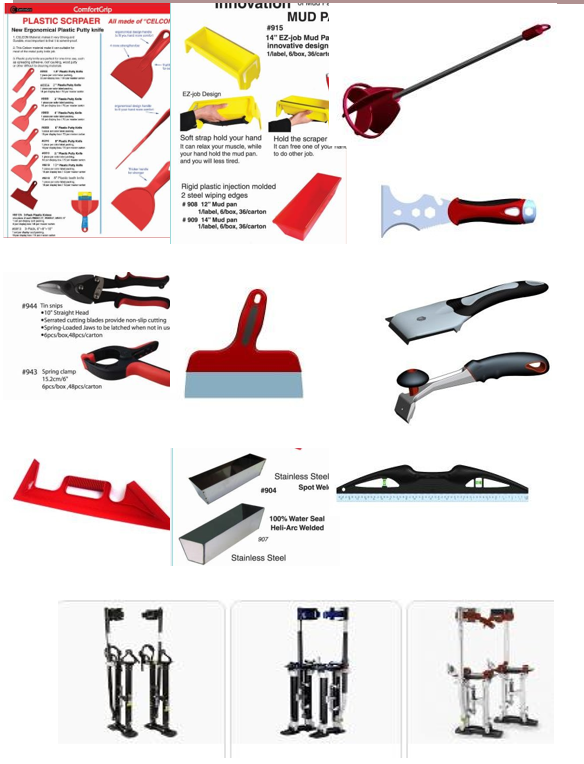

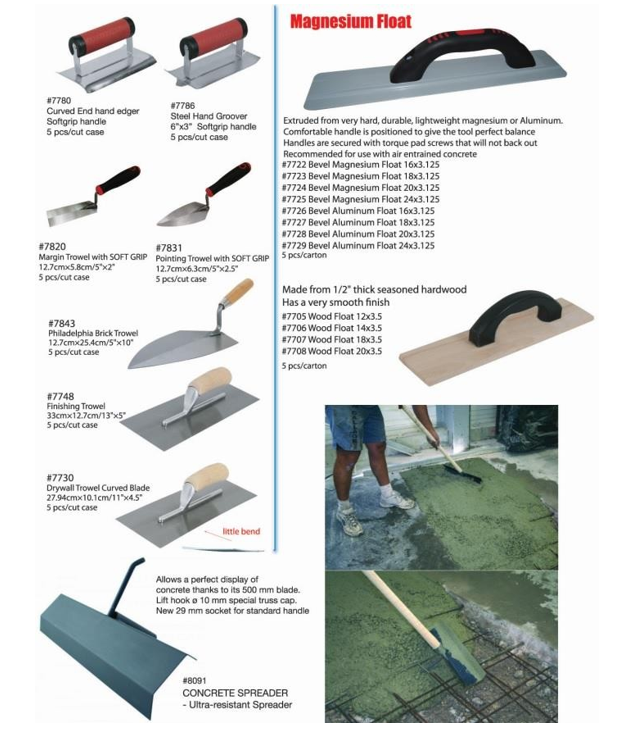

Hình 1.11. Hình ảnh một số công cụ, dụng cụ làm vườn

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của Dự án đầu tư

Giai đoạn xây dựng dự án

Thành phần và khối lượng từng loại nguyên vật liệu xây dựng, đất đào đắp, máy móc thi công vụ thi công xây dựng trong giai đoạn xây dựng dự án được thống kê như sau:

a.Nguyên, nhiên, vật liệu, hóa chất sử dụng của dự án

Nhu cầu sử dụng nguyên vật liệu xây dựng:

Bảng 1.5. Nguyên vật liệu sử dụng trong quá trình thi công xây dựng của dự án

|

TT |

Tên vật tư |

Đơn vị |

Hao phí |

Tỷ trọng |

Khối lượng (Tấn) |

|

I |

Vật liệu xây dựng |

42.339,68 |

|||

|

1 |

Cọc D300 |

cọc |

464,00 |

1,25 |

580 |

|

2 |

Nilong chống mất nước |

m2 |

33.827,80 |

0,0009 |

30,44502 |

|

3 |

Đá base đầm chặt K=95 dày 30cm |

m3 |

12.624,36 |

1,6 |

20198,976 |

|

4 |

Bê tông lót M100 |

m3 |

242,64 |

2,48 |

601,7472 |

|

5 |

Cốt thép móng, giằng móng, cột chèn tường |

kg |

86.178,00 |

0,001 |

86,178 |

|

6 |

Thép nền |

kg |

146.031,00 |

0,001 |

146,031 |

|

9 |

Kẽm buộc |

kg |

3.018,72 |

0,001 |

3,01872 |

|

10 |

Ván khuôn |

m2 |

8.892,20 |

0,08 |

711,376 |

|

11 |

Cát mịn ML=0,7÷1,4 |

m3 |

309,44 |

1,4 |

433,216 |

|

12 |

Nước |

Lít |

85.622,45 |

- |

- |

|

13 |

Xi măng PCB30 |

kg |

162.172,71 |

0,001 |

162,17271 |

|

14 |

Sơn |

kg |

1.676,18 |

0,001 |

1,67618 |

|

15 |

Thạch cao |

m2 |

3.474,00 |

0,0088 |

30,5712 |

|

16 |

Cửa đi 2 cánh |

bộ |

6,00 |

0,0072 |

0,0432 |

|

17 |

Cửa đi 1 cánh |

bộ |

15,00 |

0,0037 |

0,0555 |

|

18 |

Cửa đi Panel |

bộ |

3,00 |

0,0037 |

0,0111 |

|

19 |

Cửa thép kỹ thuật 2 cánh đẩy |

bộ |

6,00 |

0,0072 |

0,0432 |

|

20 |

Kết cấu cột, kèo SS400 |

kg |

405.687,96 |

0,001 |

405,68796 |

|

21 |

Kết cấu hệ xà gồ SS400 (mạ kẽm) |

kg |

163.466,49 |

0,001 |

163,46649 |

|

22 |

Kết cấu hệ giằng, chống lật |

kg |

50.760,00 |

0,001 |

50,76 |

>>> XEM THÊM: Dịch vụ lập dự án trồng rừng phủ xanh đồi trọc kết hợp khu du lịch sinh thái dưới tán rừng

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khai thác mỏ đá bazan làm vật liệu xây dựng thông thường

- › Báo cáo đề xuất cấp giấy phép môi trường đầu tư nhà máy sản xuất sợi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia

- › Báo cáo đề xuất cấp phép môi trường nhà máy nước khoáng

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất màng mỏng và màng phủ công nghệ cao

- › Báo cáo đề xuất cấp giấy phép môi trường xưởng chế biến nông sản

- › Báo cáo đánh giá tác động môi trường dự án đầu tư khai thác mỏ đá granit

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất van và phụ kiện ống nước

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất gạch Hoffman

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất và gia công giày dép

Gửi bình luận của bạn