Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ phòng thí nghiệm

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ phòng thí nghiệm. Sản phẩm là tủ, bàn, ghế cho phòng thí nghiệm) 18.000 Sản phẩm/năm;

Ngày đăng: 22-08-2025

125 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT................................... 5

DANH MỤC CÁC HÌNH....................................................................... 6

DANH MỤC CÁC BẢNG............................................................................. 7

Chương I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.............................. 10

2.2. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án..13

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư................... 14

3.2. Công nghệ sản xuất của dự án đầu tư........................................................ 14

3.3. Sản phẩm của dự án đầu tư...................................................................... 23

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư....23

4.1. Giai đoạn thi công xây dựng................................................................... 23

5. Các thông tin khác liên quan đến dự án đầu tư............................................ 28

5.2. Danh mục máy móc, thiết bị phục vụ dự án.................................................... 31

Chương II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 33

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường (nếu có)..... 33

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường (nếu có)..... 33

Chương III ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ........ 35

1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật..................................... 35

2. Mô tả về môi trường tiếp nhận nước thải của dự án........................................... 35

3. Đánh giá hiện trạng các thành phần môi trường nơi thực hiện dự án.................. 35

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG............................................. 36

1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường giai đoạn thi công xây dựng và lắp đặt máy móc, thiết bị........ 36

1.1. Đánh giá, dự báo các tác động................................................................... 36

1.1.1. Các tác động từ nguồn liên quan đến chất thải.................................... 37

1.1.2. Các tác động từ nguồn không liên quan đến chất thải............................. 47

1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện................. 50

1.2.1. Biện pháp giảm thiểu tác động từ nguồn liên quan đến chất thải................. 50

1.2.2. Biện pháp giảm thiểu tác động từ nguồn không liên quan đến chất thải....... 55

1.2.3. Biện pháp giảm thiểu các rủi ro, sự cố môi trường...................................... 57

2. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường giai đoạn 2 vận hành dự án... 57

2.1.1. Đánh giá, dự báo tác động của các nguồn phát sinh chất thải................... 57

2.1.2. Đánh giá, dự báo tác động của các nguồn không liên quan đến chất thải........ 68

2.2. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn 2 dự án đi vào vận hành.... 73

2.2.1. Các biện pháp giảm thiểu tác động từ nguồn có liên quan đến chất thải......73

2.2.2. Các công trình, biện pháp giảm thiểu tác động do nước thải................... 83

2.2.3. Về công trình, biện pháp lưu giữ, xử lý chất thải rắn............................. 90

2.2.4. Biện pháp phòng ngừa, giảm thiểu các tác động từ nguồn không liên quan đến chất thải...91

2.2.5. Phương án phòng ngừa, ứng phó sự cố môi trường khi dự án mở rộng đi vào vận hành....93

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường................. 98

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo........... 100

Chương V NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.......... 103

1. Nội dung đề nghị cấp phép đối với nước thải............................................... 103

2. Nội dung đề nghị cấp phép đối với khí thải........................................... 103

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.................................... 105

3.2. Giá trị giới hạn đối với tiếng ồn, độ rung................................................... 105

4. Nội dung đề nghị cấp phép đối với chất thải.................................................. 106

5. Yêu cầu về phòng ngừa và ứng phó sự cố môi trường................................ 106

Chương VI KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN...... 107

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án............... 107

1.1. Thời gian dự kiến vận hành thử nghiệm (VHTN)........................................ 107

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...107

2. Chương trình quan trắc chất thải của dự án................................................... 109

2.1. Chương trình quan trắc môi trường định kỳ............................................... 109

Chương VII CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ......................... 110

PHỤ LỤC BÁO CÁO.............................................................. 111

MỞ ĐẦU

Công ty TNHH ... Việt Nam được thành lập theo Giấy chứng nhận đăng ký doanh nghiệp ... do Sở Kế hoạch và đầu tư tỉnh Ninh Bình cấp lần đầu ngày 26/5/2023, đăng ký thay đổi lần thứ 1, ngày 20/8/2024. Lĩnh vực hoạt động của công ty là sản xuất, gia công tủ, bàn, ghế dùng cho phòng thí nghiệm bàn thí nghiệm; Sản xuất, gia công tủ hút khí độc, tủ lưu trữ hóa chất, tủ đựng dụng cụ, tủ an toàn cho phòng thí nghiệm; sản xuất, gia công thiết bị xử lý và khử khí độc; Sản xuất, gia công đồ nội khác bằng kim loại.

Dự án trên đã được UBND tỉnh Ninh Bình phê duyệt báo cáo giấy phép môi trường tại quyết định số 17/GPMT-UBND ngày 5/10/2023 với quy mô dự án như sau:

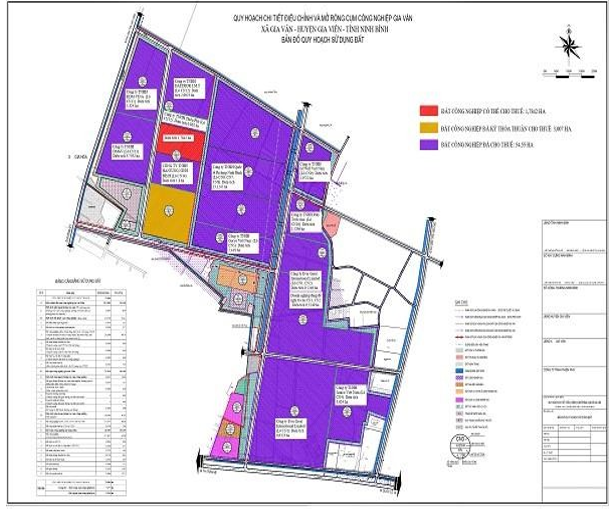

- Diện tích thực hiện dự án: 30.070m2 (giai đoạn 1 trên khu đất có diện tích 20.790 m2, giai đoạn 2: 1.485 m2, giai đoạn 3: 6.128 m2) thuộc Lô CN15 thuộc CCN Gia Vân, xã Gia Vân, tỉnh Ninh Bình.

- Quy mô sản xuất:

+ Sản xuất đồ nội thất phòng thí nghiệm (Tủ, bàn, ghế cho phòng thí nghiệm) 18.000 Sản phẩm/năm;

+ Sản xuất tủ hút khí độc 2.040 Sản phẩm/năm.

Dự án đã đi vào hoạt động giai đoạn 1 từ đầu năm 2024, theo quy trình công nghệ tại đề xuất dự án đầu tư, công đoạn phun sơn tĩnh điện được thực hiện bên ngoài dự án. Tuy nhiên, sản phẩm dự án xuất sang các nước Châu Âu, các nước Trung Đông và Hàn Quốc nên đòi hỏi chất lượng cáo, đảm bảo tiến độ giao hàng mà các nhà gia công bên ngoài hiện không đáp ứng được. Vì vậy, để đảm bảo chất lượng sản phẩm cũng như chủ động quản lý và đảm bảo tiến độ bàn giao cho khách hàng, Công ty dự kiến thực hiện trực tiếp công đoạn này, dự kiến tại nhà xưởng 2 (giai đoạn 2 của dự án)

- Giai đoạn 2” với mục tiêu xây dựng thêm 01 nhà xưởng diện tích 1.485m2 phục vụ nhu cầu dây chuyền phun sơn tĩnh điện, quy mô sản xuất giữ nguyên như trong báo cáo GPMT đã được UBND tỉnh phê duyệt.

Do đó, để dự án được hoạt động theo đúng quy định, chủ dự án phối hợp với đơn vị tư vấn lập hồ sơ đề nghị cấp Giấy phép môi trường cho dự án “Xây dựng nhà máy ... Việt Nam giai đoạn 2”.

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

CÔNG TY TNHH .. VIỆT NAM

Địa chỉ trụ sở chính: Cụm công nghiệp Gia Vân, xã Gia Vân, tỉnh Ninh Bình.

- Người đại diện theo pháp luật của doanh nghiệp: .....

- Chức danh: Tổng giám đốc

- Ngày sinh: ........ Quốc tịch: Hàn Quốc

- Hộ chiếu số: ......... Ngày cấp: 04/04/2019

- Nơi cấp: Bộ ngoại giao Hàn Quốc

- Địa chỉ thường trú: .......Lotte Apartment, 271 Jomaru-ro, Bucheon-si, Gyeonggi - do, Hàn Quốc.

- Chỗ ở hiện tại:......Cụm công nghiệp Gia Vân, xã Gia Vân, tỉnh Ninh Bình.

- Điện thoại: .........

- Giấy chứng nhận đăng ký đầu tư số: ............ do Sở Kế hoạch và đầu tư tỉnh Ninh Bình cấp giấy chứng nhận lần đầu ngày 16/5/2023, chứng nhận điều chỉnh lần thứ nhất ngày 17/9/2024.

- Giấy chứng nhận đăng ký doanh nghiệp ....... do Sở Kế hoạch và đầu tư tỉnh Ninh Bình (Nay là Sở Tài chính) cấp lần đầu ngày 26/5/2023, đăng ký thay đổi lần thứ 1, ngày 20/8/2024.

- Địa chỉ văn phòng: ........Cụm công nghiệp Gia Vân, xã Gia Vân, tỉnh Ninh Bình.

2. Tên dự án đầu tư:

Dự án đầu tư: “ Đầu tư xây dựng nhà máy ........Việt Nam giai đoạn 2”.

2.1. Địa điểm dự án

- Địa điểm thực hiện dự án: ...Cụm công nghiệp Gia Vân, xã Gia Vân, tỉnh Ninh Bình, giai đoạn 1 trên khu đất có diện tích 20.790 m2, giai đoạn 2: 1.485 m2, giai đoạn 3: 6.128 m2 tại Lô CN15. (Thuộc Thửa đất số 5830, tờ bản đồ số 354e, Giấy chứng nhận quyền sử dụng đất số DM 368198 ngày 31/8/2023 do Văn phòng đăng ký đất đai tỉnh Ninh Bình - Sở Tài nguyên và Môi trường cấp Nay là Sở Nông nghiệp và Môi trường), Thuê lại đất của nhà đầu tư hạ tầng Cụm Công nghiệp Gia Vân.

Vị trí dự án cụ thể như sau:

- Phía Bắc giáp đường nội bộ CCN Gia Vân;

- Phía Tây giáp đường nội bộ CCN Gia Vân;

- Phía Đông giáp đường bê tông nội bộ cụm;

- Phía Nam giáp giáp đất cây xanh CCN Gia Vân.

Bảng 1. 1. Tọa độ khép góc của dự án

|

STT |

Tọa độ theo hệ VN2000, kinh tuyến trục 105o múi chiếu 3o |

|

|

X |

Y |

|

|

1 |

2251639 |

590537 |

|

2 |

2251610 |

590521 |

|

3 |

2251148 |

590479 |

|

4 |

2251357 |

590276 |

Hình 1. 1. Sơ đồ vị trí thực hiện dự án

Hình 1. 2. Sơ đồ vị trí dự án trên google Earth

2.2. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án

- Giấy chứng nhận đăng ký đầu tư số: .... do Sở Kế hoạch và đầu tư tỉnh Ninh Bình (Nay là Sở Tài chính) cấp giấy chứng nhận lần đầu ngày 16/5/2023, chứng nhận điều chỉnh lần thứ nhất ngày 17/9/2024.

- Giấy chứng nhận đăng ký doanh nghiệp .... do Sở Kế hoạch và đầu tư tỉnh Ninh Bình (Nay là Sở Tài chính) cấp lần đầu ngày 26/5/2023, đăng ký thay đổi lần thứ 1, ngày 20/8/2024.

- Giấy phép môi trường số 17/GPMT-UBND do UBND tỉnh Ninh Bình cấp ngày 5/10/2023 cho Dự án “Đầu tư xây dựng nhà máy ... Việt Nam giai đoạn 1” của Công ty TNHH .... Việt Nam.

2.3. Quy mô dự án

Loại hình sản xuất, kinh doanh, dịch vụ của dự án: Sản xuất, gia công tủ, bàn, ghế dùng cho phòng thí nghiệm bàn thí nghiệm; Sản xuất, gia công tủ hút khí độc, tủ lưu trữ hóa chất, tủ đựng dụng cụ, tủ an toàn cho phòng thí nghiệm; sản xuất, gia công thiết bị xử lý và khử khí độc; Sản xuất, gia công đồ nội khác bằng kim loại.

- Quy mô của dự án (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án nhóm C, Khoản 3, Điều 11 của Luật đầu tư công 2024 có tổng mức đầu tư 48.061.679.000 đồng.

Căn cứ theo mục số II.2, Phụ lục V ban hành kèm theo Nghị định số 05/2022/NĐ-CP ngày 06/01/2025 sửa đổi bổ sung một số điều của nghị định Nghị định 08/2022/NĐ-CP quy định chi tiết một số điều của Luật bảo vệ môi trường. Dự án nhóm có cấu phần xây dựng không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy có gây ô nhiễm môi trường, có phát sinh nước thải, bụi, khí thải được xử lý hoặc có phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải, nên thuộc dự án đầu tư nhóm III.

Căn cứ điểm c, khoản 3, điều 41, luật bảo vệ môi trường số 72/2020/QH14. Dự án thuộc đối tượng lập Báo cáo đề xuất cấp giấy phép môi trường theo mẫu báo cáo đề xuất tại Phụ lục IX Nghị định số 05/2022/NĐ-CP ngày 06/01/2025 sửa đổi bổ sung một số điều của nghị định Nghị định 08/2022/NĐ-CP quy định chi tiết một số điều của Luật bảo vệ môi trường. Dự án được UBND tỉnh Ninh Bình cấp giấy phép môi trường.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

3.1. Công suất của dự án đầu tư

Trong giai đoạn 2 của dự án, các sản phẩm và công suất của các sản phẩm được giữ nguyên như giai đoạn hiện tại, cụ thể quy mô công suất của dự án như sau:

Bảng 1. 2. Các sản phẩm và công suất của dự án

|

STT |

Loại sản phẩm |

Sản phẩm/năm |

Khối lượng (tấn) |

|

1 |

Sản xuất đồ nội thất phòng thí nghiệm (Tủ, bàn, ghế cho phòng thí nghiệm) |

18.000 (Bán thành phẩm đồ nội thất thí nghiệm: 428.000 sản phẩm/năm) |

2.100 |

|

2 |

Sản xuất tủ hút khí độc |

2.040 (Bán thành phẩm: tủ hút khí độc, tủ lưu trữ, tủ an toàn sinh học:

522.000 sản phẩm/năm |

800 |

|

Tổng |

2.900 |

||

3.2. Công nghệ sản xuất của dự án đầu tư

Để đáp ứng theo nhu cầu đa dạng của khách hàng (sản phẩm được sơn tĩnh điện) dự án lắp đặt thêm 01 dây chuyền phun sơn tĩnh điện tự động. Giai đoạn II của dự án công nghệ sản xuất giữ nguyên như giai đoạn I, giai đoạn II chủ dự án đầu tư thêm công đoạn xử lý bề mặt và sơn tĩnh điện có sự thay đổi so với báo cáo giấy phép môi trường đã duyệt, cụ thể dây chuyền công nghệ của dự án như sau:

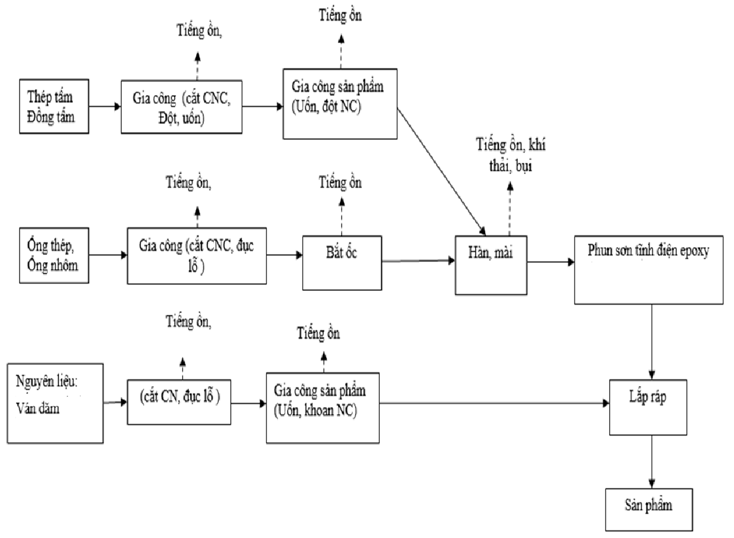

a, Sơ đồ quy trình sản xuất đồ nội thất cho phòng thí nghiệm

Hình 1. 3. Sơ đồ quy trình công nghệ sản xuất nội thất phòng thí nghiệm

Thuyết minh quy trình sản xuất nội thất phòng thí nghiệm

Nguyên liệu: Tùy theo yêu cầu của khách hàng mà công ty sẽ chọn loại nguyên liệu phù hợp. Sau khi nhập về lưu kho, nguyên liệu được bố trí trong nhà xưởng. Nguyên liệu nhập kho được bộ phận kiểm tra chất lượng QC/QA kiểm tra chất lượng trước khi đi vào sản xuất – những nguyên liệu không đạt yêu cầu được trả lại cho đơn vị cung cấp. Khi tiến hành sản xuất, công nhân mang nguyên liệu từ kho nguyên liệu sang khu vực sản xuất và tiến hành sản xuất.

Công đoạn cắt: Nguyên liệu để sản xuất nội thất phòng thí nghiệm là thép tấm cán nguội. Nguyên liệu sản xuất khung nội thất là ống thép.

Nguyên liệu đưa vào khu vực cắt. Đây là công đoạn tạo hình ban đầu cho sản phẩm. Tùy thuộc vào phương án sản xuất và sản phẩm đầu ra mà phôi được cắt theo các kích thước phù hợp. Dự án sẽ áp dụng phương pháp cắt bằng laser. Phương pháp này sử dụng máy CNC điều khiển tự động giúp cho đường cắt đảm bảo độ chính xác rất cao, hao hụt về nguyên liệu giảm, giúp giảm phát sinh chất thải cho công đoạn này.

Công đoạn gấp, uốn: Các chi tiết sau đó sẽ được gấp uốn để tạo hình mong muốn. Công nhân sẽ sử dụng máy chấn thủy lực để uốn ép các chi tiết theo khuôn tùy thuộc vào loại sản phẩm mà từ đó sẽ sử dụng khuôn tương ứng.

Công đoạn khoan lỗ: Các chi tiết của nội thất phòng thí nghiệm khiển được khoan lỗ chèn ốc. Tại đây dự án sẽ sử dụng máy khoan chuyên dụng để tạo lỗ theo vị trí đã được đánh dấu. Các lỗ được khoan, bắt ốc để cố định các chi tiết. Công đoạn này sẽ phát sinh sắt, tiếng ồn.

Công đoạn hàn: Tiếp theo sẽ là công đoạn hàn, các chi tiết sẽ được đưa vào máy hàn tự động để cho những mối hàn đúng kỹ thuật và có chất lượng tốt nhất

Máy hàn sử dụng công nghệ hàn TIG là phương pháp hàn hồ quang trong môi trường khí bảo vệ. Sử dụng nguồn nhiệt hồ quang giữa dây điện cực rắc để làm nóng chảy kim loại. Phương pháp này sử dụng dây hàn không chứa thuốc hàn với mục đích bổ sung kim loại cho vũng hàn để hình thành mối hàn. Dây hàn sẽ nóng chảy nhờ tác dụng nhiệt của điện cực để lấp đầy các vũng hàn (mối hàn) hình thành liên kết chắc chắn theo đúng yêu cầu.

Vùng ảnh hưởng nhiệt, vũng hàn và điện cực được bao bọc và bảo vệ bởi khí bảo vệ (khí CO2 hoặc Nito hoặc khí Argon). Khí CO2 hoặc khí Nito hoặc khí Argon có tác dụng chiếm chỗ và đẩy không khí ra khỏi vùng hàn để hạn chế tác dụng của kim loại nóng chảy với không khí. Công nghệ hàn sử dụng dây hàn không chứa thuốc hàn để lấp đầy mối hàn nhờ tác dụng nhiệt của điện cực nhờ đó tạo nên mối liên kết chắc chắn, đạt yêu cầu. Dây hàn không chứa thuốc hàn vì vậy công đoạn hàn sẽ không phát sinh xỉ hàn, dây hàn thải.

Đây là công nghệ hàn kFhông cháy, không tạo phản ứng với kim loại, không mùi. Khí CO2 hoặc khí Nito hoặc khí Argon được sử dụng làm khí bảo vệ.

Công đoạn vệ sinh bề mặt mối hàn: Bán thành phẩm sau khi được gia công được chuyển sang khu vực vệ sinh bề mặt bằng máy mài góc cầm tay, các lớp xỉ hàn không bằng phẳng bằng máy mài cầm tay có đá mài phi 100mm. Lực tác động liên tục và lực va đập mạnh giúp loại bỏ các lớp bụi bẩn, bụi thép bám trên bề mặt chi tiết. Do đó, công đoạn này phát sinh bụi và chất thải rắn.

Công đoạn xử lý bề mặt: Trước khi thi công bất kỳ vật liệu sơn tĩnh điện nào, thì bề mặt nền phải được làm sạch và xử lý để đảm bảo rằng bộ phận đó không có dầu mỡ và gỉ sét. Vì nếu bề mặt không được chuẩn bị đầy đủ, dầu mỡ và gỉ sét còn dính lại có thể ảnh hưởng đến độ kếtdính của bột và chất lượng của lớp hoàn thiện cuối cùng. Vì vậy, Công ty cần phải làmsạch bề mặt các nguyên liệu bằng công đoạn xử lý tẩy rửa bề mặt trước khi tiến hành sơn tĩnh điện.

Công ty sử dụng quy trình tẩy rửa bề mặt dạng phun nước hoặc dung môi. Nguyên liệu sẽ được gắn vào cẩu trục treo tự động đi qua các bể tẩy rửa bề mặt. Sẽ lần lượt đi qua hệ thống 07 bể trong công đoạn tẩy rửa bề mặt được xây bằng BTCT thời gian ngâm bể là 3 – 20 phút tùy theo trạng thái bề mặt sản phẩm.

Công đoạn sơn tĩnh điện: Sau khi đã xử lý bề mặt, sản phẩm sẽ được đưa vào lò sấy khô có kích thước DxRxC = 30m x 5,4m x 3,5m ở nhiệt độ 80- 200°C trong thời gian 10 phút. Sau đó, sản phẩm sẽ được đưa qua dây chuyền sơn. Ở công đoạn này, sản phẩm được đưa vào buồng sơn có kích thước dài 7m, rộng l,4m và cao 2,2m, tích hợp Cyclone lọc bụi và hệ thống filter thu hồi sơn để giảm chi phí sản xuất, cũng như ô nhiễm môi trường. Sau khi sơn, bộ phận quản lý sản xuất sẽ kiểm tra màu sơn, độ đều, độ chảy của sơn... Các sản phẩm đạt yêu cầu sẽ được đưa qua buồng sấy để sấy khô sơn với nhiệt độ 200°C và thời gian 20 phút.

Công đoạn gia công ván ép phenoliclaminate, Ván dăm. Gia công bên ngoài nhà máy.

Công đoạn lắp ráp: Các bán sản phẩm như tấm ván dăm, kính cường lực, ván ép phenoliclaminate, tấm thép,... sẽ được lắp ráp theo yêu cầu thiết kế thành thành phẩm và dưới dạng bán sản phẩm.

Công đoạn kiểm tra, dán nhãn: Cuối cùng thành phẩm sẽ được kiểm tra trước khi đóng gói và dán nhãn. Các sản phẩm được kiểm tra kĩ lưỡng, đảm bảo các tiêu chuẩn an toàn. Các sản phẩm không đạt, bị lỗi sẽ được công nhân đưa trở lại dây chuyền sản xuất để khắc phục. Công nhân sẽ dán tem, nhãn thương hiệu, thông số kỹ thuật của sản phẩm và đóng gói để chuyển lưu kho chờ xuất bán.

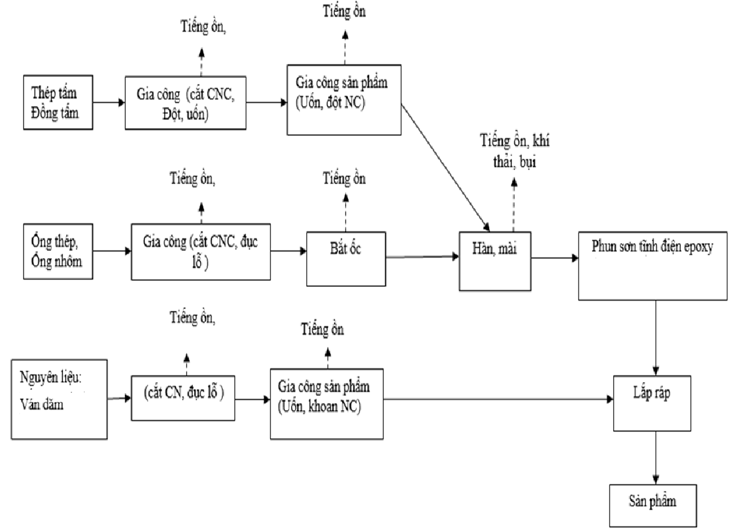

b, Sơ đồ quy trình sản xuất tủ hút khí độc

Hình 1. 4. Sơ đồ quy trình công nghệ sản xuất tủ hút khí độc

Thuyết minh quy trình sản xuất tủ hút khí độc

Công đoạn cắt: Nguyên liệu để sản xuất tủ hút khí độc là thép tấm cán nguội, Nguyên liệu sản xuất khung nội thất là thép hộp.

Nguyên liệu đưa vào khu vực cắt. Đây là công đoạn tạo hình ban đầu cho sản phẩm. Tùy thuộc vào phương án sản xuất và sản phẩm đầu ra mà phôi được cắt theo các kích thước phù hợp. Dự án sẽ áp dụng phương pháp cắt bằng laser. Phương pháp này sử dụng máy NCT điều khiển tự động giúp cho đường cắt đảm bảo độ chính xác rất cao, hao hụt về nguyên liệu giảm, giúp giảm phát sinh chất thải cho công đoạn này.

Công đoạn gấp, uốn: Các chi tiết sau đó sẽ được gấp uốn để tạo hình mong muốn. Công nhân sẽ sử dụng máy chấn thủy lực để uốn ép các chi tiết theo khuôn tùy thuộc vào loại sản phẩm mà từ đó sẽ sử dụng khuôn tương ứng.

Công đoạn hàn: Tiếp theo sẽ là công đoạn hàn, các chi tiết sẽ được đưa vào máy hàn tự động để cho những mối hàn đúng kỹ thuật và có chất lượng tốt nhất

Máy hàn sử dụng công nghệ hàn TIG là phương pháp hàn hồ quang trong môi trường khí bảo vệ. Sử dụng nguồn nhiệt hồ quang giữa dây điện cực rắc để làm nóng chảy kim loại. Phương pháp này sử dụng dây hàn không chứa thuốc hàn với mục đích bổ sung kim loại cho vũng hàn để hình thành mối hàn. Dây hàn sẽ nóng chảy nhờ tác dụng nhiệt của điện cực để lấp đầy các vũng hàn (mối hàn) hình thành liên kết chắc chắn theo đúng yêu cầu.

Vùng ảnh hưởng nhiệt, vũng hàn và điện cực được bao bọc và bảo vệ bởi khí bảo vệ (khí CO2, Nito hoặc khí Argon). Khí CO2 Nito hoặc khí Argon có tác dụng chiếm chỗ và đẩy không khí ra khỏi vùng hàn để hạn chế tác dụng của kim loại nóng chảy với không khí. Công nghệ hàn sử dụng dây hàn không chứa thuốc hàn để lấp đầy mối hàn nhờ tác dụng nhiệt của điện cực nhờ đó tạo nên mối liên kết chắc chắn, đạt yêu cầu. Dây hàn không chứa thuốc hàn vì vậy công đoạn hàn sẽ không phát sinh xỉ hàn, dây hàn thải.

Đây là công nghệ hàn không cháy, không tạo phản ứng với kim loại, không mùi. Nito hoặc khí Argon được sử dụng làm khí bảo vệ.

Công đoạn vệ sinh bề mặt mối hàn: Bán thành phẩm sau khi được gia công được chuyển sang khu vực vệ sinh bề mặt bằng máy mài góc cầm tay, các lớp xỉ hàn không bằng phẳng bằng máy mài cầm tay có đá mài phi 100mm. Lực tác động liên tục và lực va đập mạnh giúp loại bỏ các lớp bụi bẩn, bụi thép bám trên bề mặt chi tiết. Do đó, công đoạn này phát sinh bụi và chất thải rắn.

Công đoạn sơn tĩnh điện: Sau khi đã xử lý bề mặt, sản phẩm sẽ được đưa vào lò sấy khô có kích thước DxRxC = 30m x 5,4m x 3,5m ở nhiệt độ 80- 200°C trong thời gian 10 phút. Sau đó, sản phẩm sẽ được đưa qua dây chuyền sơn. Ở công đoạn này, sản phẩm được đưa vào buồng sơn có kích thước dài 7m, rộng l,4m và cao 2,2m, tích hợp Cyclone lọc bụi và hệ thống filter thu hồi sơn để giảm chi phí sản xuất, cũng như ô nhiễm môi trường. Sau khi sơn, bộ phận quản lý sản xuất sẽ kiểm tra màu sơn, độ đều, độ chảy của sơn... Các sản phẩm đạt yêu cầu sẽ được đưa qua buồng sấy để sấy khô sơn với nhiệt độ 200°C và thời gian 20 phút.

Công đoạn gia công Ván ép phenoliclaminate: Gia công bên ngoài nhà máy.

Công đoạn lắp ráp: Các bán sản phẩm kính cường lực, tấm thép, thiết bị điện như công tắc, bòng đèn... sẽ được lắp ráp theo yêu cầu thiết kế thành thành phẩm.

Công đoạn kiểm tra, dán nhãn: Cuối cùng thành phẩm sẽ được kiểm tra trước khi đóng gói và dán nhãn. Các sản phẩm được kiểm tra kĩ lưỡng, đảm bảo các tiêu chuẩn an toàn. Các sản phẩm không đạt, bị lỗi sẽ được công nhân đưa trở lại dây chuyền sản xuất để khắc phục. Công nhân sẽ dán tem, nhãn thương hiệu, thông số kỹ thuật của sản phẩm và đóng gói để chuyển lưu kho chờ xuất bán.

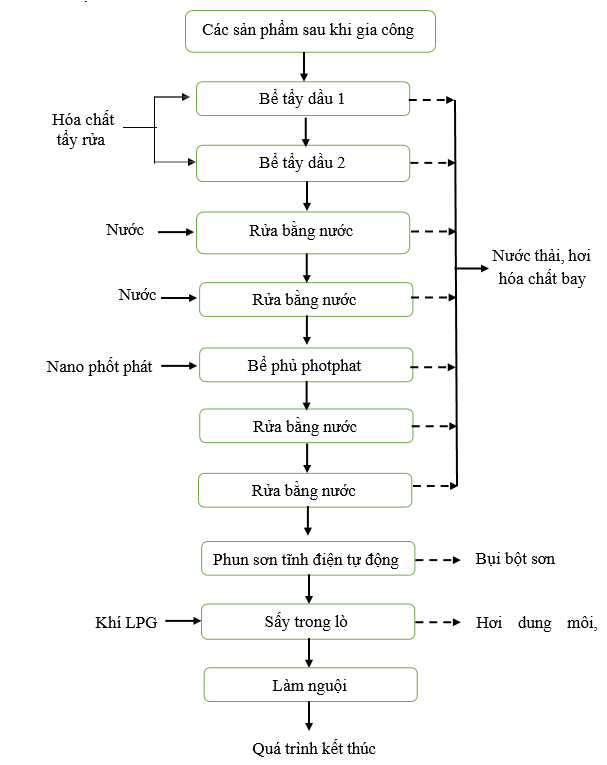

Quy trình xử lý bề mặt và phun sơn tĩnh bán điện tự động

Trước khi thi công bất kỳ vật liệu sơn tĩnh điện nào, thì bề mặt nền phải được làm sạch và xử lý để đảm bảo rằng bộ phận đó không có dầu mỡ và gỉ sét. Vì nếu bề mặt không được chuẩn bị đầy đủ, dầu mỡ và gỉ sét còn dính lại có thể ảnh hưởng đến độ kết dính của bột và chất lượng của lớp hoàn thiện cuối cùng. Công ty sử dụng quy

trình tẩy rửa bề mặt dạng phun nước hoặc dung môi để làm sạch bề mặt các nguyên liệu. Nguyên liệu sẽ được gắn vào treo tự động đi qua các bể tẩy rửa bề mặt. Sẽ lần lượt đi qua hệ thống 7 bể trong công đoạn tẩy rửa bề mặt được xây bằng BTCT, thời gian công đoạn này là 3 – 20 phút tùy theo trạng thái bề mặt sản phẩm.

Hình 1. 5. Quy trình xử lý bề mặt trước và phun sơn tĩnh điện tự động

Quy trình xử lý bề mặt:

Sản phẩm (chi tiết kim loại) trước khi phun sơn tĩnh điện sẽ phải được xử lý bề mặt. Việc xử lý bề mặt sản phẩm nhằm làm sạch dầu mỡ công nghiệp, cặn bẩn (do việc gia công cơ khí), tạo bề mặt tốt cho việc bám dính giữa lớp màng sơn và kim loại. Việc xử lý bề mặt kim loại trước khi sơn được xử lý theo phương pháp kết hợp giữa làm sạch bằng nước và Hóa chất, dung môi bằng cách phun vào bề mặt sản phẩm. Các bể xử lý bề mặt gồm: bể làm sạch bằng nước có các vòi xịt → bể tẩy dầu mỡ và gỉ, bụi bẩn → bể rửa nước → bể chứa hóa chất photphat hóa → bể rửa nước. Các chi tiết cần làm sạch được gắn lên giá và di chuyển nhờ hệ thống băng tải qua các bể.

Bước 1: Bể tẩy dầu (02 bể)

Bề mặt của kim loại sau khi nhiều giai đoạn chế tạo cơ khí, thường bị dính dầu mỡ, dù rất mỏng nhưng cũng đủ để làm cho bề mặt của kim loại trở nên kháng nước, không thể xúc tiếp được với dung dịch tẩy,.... Ở bước này, nguyên liệu sẽ được công nhân gắn vào cẩu trục trước khi tiến hành công đoạn tẩy rửa. Công ty sử dụng hóa chất tẩy dầu mỡ ĐTL1183 dạng lỏng có tính kiềm mạnh và tính tẩy rửa cao. Được sử dụng làm chất tẩy dầu mỡ, bụi bẩn hiệu quả ở mọi điều kiện làm việc. Thích hợp tẩy dầu kiềm cho hầu hết tất cả các kim loại như: đồng, kẽm, sắt, nhôm,... Hóa chất tại bể tẩy dầu mỡ sẽ không thay mà được châm thêm hằng ngày, hằng ngày chỉ bổ sung thêm 0,5m3 nước vào bể sau khi châm thêm hóa chất.

Bước 2: Bể nước (02 bể)

Tại đây nguyên liệu sẽ được rửa bề mặt với nước trước khi qua giai đoạn tiếp theo. Tác dụng của quá trình này đơn giản chỉ để các chất tẩy không tác động với nhau, tạo hiệu ứng tốt nhất lên trên bề mặt sản phẩm. Nước tại bể nước sẽ được châm thêm hằng ngày khoảng 0,5m3 nước/01bể và 1 tháng sẽ tiến hành xả thải 1 lần, nước thải tại bể nước sẽ được xả khoảng 1m3/2bể nước cặn ở đáy bể nước, sau đó tiến hành bổ sung thêm nước sạch mới là 1m3 nước/2bể.

Bước 3: Bể phủ photphat

Sau khi được rửa sạch các chi tiết sẽ được ngâm trong bể dung dịch photphat để thực hiện quá trình photphat hóa tạo bề mặt tốt cho quá trình sơn tĩnh điện tiếp theo.

Sự photphat hóa là một trong các phương pháp bảo vệ kim loại khỏi sự an mòn và là quá trình phủ trên bề mặt kim loại một lớp mỏng có cấu trúc tinh thể rất nhỏ của các muối photphat không tan. Quá trình photphat hóa được tiến hành trong dung dịch muối Mn(H2PO4)2. Trong dung dịch này luôn tồn tại các cân bằng sau:

3M(H2PO4)2 ↔ 3MHPO4 + 3H2PO4

3MHPO4 ↔ M3(PO4)2 + H3PO4

3M(H2PO4)2 ↔ M3(PO4)2 + 4H3PO4

Trong quá trình photphat hóa, một phản ứng phụ xảy ra đó là phản ứng giữa axit và kim loại giải phóng ra khí: Me + H3PO4 ↔ MePO4 + 3/2 H2↑

Quá trình này tạo thành trên mặt kim loại một màng mỏng muối photphat bền chắc đồng thời giải phóng khí H2.

Bước 4: Bể ngâm rửa nước (02 bể)

Cuối cùng, các chi tiết được đưa sang bể rửa nước để rửa sạch dung dịch photphat còn bám dính trên bề mặt. Tại đây nguyên liệu sẽ được rửa bề mặt với nước trước khi chuyển sang công đoạn sấy sau tẩy rửa. Tác dụng của quá trình này đơn giản chỉ để các chất tẩy không tác động với nhau, tạo hiệu ứng tốt nhất lên trên bề mặt sản phẩm. Nước tại bể nước sẽ được châm thêm hằng ngày khoảng 0,5m3 nước/01bể và 1 tháng sẽ tiến hành xả thải 1 lần, nước thải tại bể nước sẽ được xả khoảng 1m3/2bể nước cặn ở đáy bể nước, sau đó tiến hành bổ sung thêm nước sạch mới là 1m3 nước/2bể.

Sản phẩm sẽ được sấy khô, sấy khô sử dụng nhiên liệu là khí gas, quá trình sấy khô giúp làm khô bề mặt sản phẩm. Sau khi sấy khô khoảng 5 phút đảm bảo yêu cầu kỹ thuật sản phẩm được đưa sang công đoạn phun sơn tĩnh điện.

Bước 5: Sơn tĩnh điện

Sơn tĩnh điện là quá trình phủ một lớp chất dẻo lên bề mặt các sản phẩm, đây là quá trình sơn khô, nguyên liệu sơn ở dạng bột. Trong quá trình sơn nguyên liệu sơn được tích một điện tích (+) khi đi qua một thiết bị được gọi là súng sơn tĩnh điện, đồng thời sản phẩm cũng sẽ được tích một điện tích (-) để tạo ra hiệu ứng giữa bột sơn và sản phẩm.

Thiết bị chính của hệ thống sơn tĩnh điện là súng phun và bộ điều khiển tự động, các thiết bị khác như buồng phun sơn và thu hồi bột sơn; buồng hấp bằng tia hồng ngoại tuyến (chế độ hấp điều chỉnh nhiệt độ và định giờ tự động tắt mở). Máy nén khí, máy tách ẩm khí nén.

Ưu thế chính của phương pháp sơn tĩnh điện là không dùng các hợp chất hữu cơ dễ bay hơi (VOC) và vì thế mà không cần đến các thiết bị phân hủy VOC tốn kém như lò thiêu hoặc các thiết bị hấp thụ carbon.

Bước 6: Sấy trong lò

Sấy sản phẩm: Sau khi phun sơn tĩnh điện, sản phẩm được đi qua khu vực sấy sơn, dưới tác dụng của nhiệt lớp sơn bột phủ sẽ chảy và tạo thành lớp bề mặt có liên kết tốt để hình thành lớp phủ chắc bền cho sản phẩm. Quá trình đông cứng sơn kéo dài khoảng 22 phút và không tạo ra sản phẩm phụ nguy hại.

Sau khi được sấy, lớp sơn tĩnh điện đã hoàn thiện vì vậy sản phẩm được đưa ra xếp vào vị trí thành phẩm.

3.3.Sản phẩm của dự án đầu tư

Sản xuất, gia công tủ, bàn, ghế dùng cho phòng thí nghiệm bàn thí nghiệm; Sản xuất, gia công tủ hút khí độc, tủ lưu trữ hóa chất, tủ đựng dụng cụ, tủ an toàn cho phòng thí nghiệm; sản xuất, gia công thiết bị xử lý và khử khí độc; Sản xuất, gia công đồ nội khác bằng kim loại.

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Giai đoạn thi công xây dựng

a, Nhu cầu sử dụng nguyên, vật liệu

Các loại nguyên, vật liệu chính phục vụ công tác thi công của dự án bao gồm: Bê tông thương phẩm, cát, sỏi, xi măng, thép các loại, kính chịu lực,... Khối lượng nguyên vật liệu được tổng hợp dựa trên bảng dự toán công trình của Đơn vị thiết kế. Để đảm bảo cung ứng tại chỗ, các loại nguyên liệu sẽ được mua từ các cơ sở sản xuất, kinh doanh trên địa bàn xã Gia Vân và các xã lân cận và khu vực lân cận với cự ly vận chuyển trung bình khoảng 10-20km.

Bảng 1. 3. Danh mục nguyên, vật liệu sử dụng cho hoạt động thi công xây dựng

|

TT |

Nguyên vật liệu |

Đơn vị |

Khối lượng |

Hệ số quy đổi |

Khối lượng quy đổi ra tấn |

Nguồn cung cấp |

|

1 |

Xi măng |

tấn |

500 |

- |

500 |

Các nhà cung cấp tại xã Gia Vân |

|

2 |

Đá các loại |

m3 |

200 |

1,6 tấn/m3 |

320 |

|

|

3 |

Cát các loại |

m3 |

300 |

1,4 tấn/m3 |

420 |

|

|

4 |

Thép các loại |

Tấn |

550 |

- |

550 |

|

|

5 |

Que hàn |

Que |

2.500 |

0,0002 |

0,5 |

|

|

6 |

Dây dẫn điện |

kg |

3.500 |

0,001 tấn/kg |

3,5 |

|

|

7 |

Đường ống nhựa uPVC |

kg |

5.000 |

0,001 tấn/kg |

5 |

|

|

8 |

Nguyên liệu khác dây thép, đinh ốc,… |

Tấn |

8 |

- |

8 |

|

|

|

Tổng cộng |

1.807 |

- |

|||

(Nguồn: Công ty TNHH CHC LAB Việt Nam - Số liệu thống kê khối lượng nguyên, vật liệu xây dựng)

Khu vực dự án có điều kiện thuận lợi về giao thông, đường bộ. Hiện nay đang trong giai đoạn triển khai nhiều công trình xây dựng, do đó các nguồn cung cấp vật liệu xây dựng khá phong phú và tương đối gần công trình khu vực dự án, rất thuận lợi cho thi công.

Nguồn cung cấp nguyên vật liệu xây dựng cho giai đoạn xây dựng của dự án như sau:

+ Xi măng: Nguồn cung cấp là các công ty, đại lý cung cấp trên địa bàn xã Gia Vân và khu vực lân cận.

+ Sắt, thép xây dựng: Nguồn cung cấp là các đại lý của các công ty thép trên địa bàn xã Gia Vân và khu vực lân cận.

+ Cát vàng, cát đen: Nguồn cung cấp tại các đại lý của các công ty được phép khai thác, cung cấp trong địa bàn lân cận.

+ Đá: Nguồn cung cấp thông qua các đại lý của các công ty khai thác và cung cấp đá tại các mỏ đá tại tỉnh và các tỉnh lân cận.

+ Gạch tuy nen: Nguồn cung cấp tại các nhà máy trên địa bàn lân cận. Vật liệu hoàn thiện, gạch ốp lát, thiết bị vệ sinh.

+ Thiết bị và vật tư ngành điện, nước.v.v: Nguồn cung cấp từ các nhà máy trong nước hoặc các liên doanh thông qua các đại lý tại xã Gia Vân với yêu cầu đạt các chỉ tiêu kỹ thuật theo thiết kế.

Nguồn cung cấp các thiết bị, công nghệ khác:

Các vật liệu, thiết bị, công nghệ khác đều sử dụng các chủng loại sản xuất trong nước do các công ty trong nước và các công ty liên doanh cung cấp hoặc của nước ngoài thông qua các nhà phân phối tại Việt Nam. Các vật liệu, thiết bị này đều được các nhà cung cấp đáp ứng đầy đủ và đúng tiến độ theo đúng chất lượng và giá thành mà nhà sản xuất đưa ra trên thị trường, vận chuyển đến chân công trình một cách dễ dàng bằng đường sông, đường sắt hoặc đường bộ thông qua mạng lưới các đại lý tại tỉnh.

Trong quá trình thực hiện dự án Chủ dự án sẽ cùng với nhà thầu lựa chọn các đơn vị có tư cách pháp nhân và có năng lực để cung cấp vật tư thiết bị, nguyên liệu, năng lượng, dịch vụ, hạ tầng cho công trình.

b, Danh mục máy móc, thiết bị thi công

Bảng 1. 4. Dự kiến nhu cầu máy móc, thiết bị sử dụng trong giai đoạn thi công xây dựng

|

TT |

Tên thiết bị |

Số lượng |

Định mức |

|

1 |

Máy đầm bánh hơi trọng lượng 9T |

01 |

29,6 kg dầu diesel |

|

2 |

Tời điện sức kéo 1,5 T |

01 |

6KWh |

|

3 |

Máy xúc lật dung tích gầu 0,6 m3 |

01 |

25,23 kg dầu diesel |

|

4 |

Máy ủi P=110cv |

01 |

40,02 kg dầu diesel |

|

5 |

Ô tô tự đổ 15T |

01 |

35,67 kg dầu diesel |

|

6 |

Máy trộn bê tông dung tích 250 lít |

01 |

34 KWh |

|

TT |

Tên thiết bị |

Số lượng |

Định mức |

|

7 |

Máy bơm nước P =2 kW |

03 |

5Kwh |

Theo QĐ 3993/QĐ-SXD ngày 05/12/2023 của Sở Xây dựng tỉnh Ninh Bình về ban hành bảng giá ca máy tỉnh Ninh Bình năm 2023.

Nhiên liệu sử dụng cho quá trình thi công xây dựng chủ yếu là dầu DO. Tại Dự án không bố trí kho nhiên liệu, khi có nhu cầu sử dụng, các bộ phận chuyên trách sẽ tiếp nhiên liệu từ tại các cửa hàng, đại lý xăng dầu trên địa bàn.

Với số lượng máy móc như đã nêu tại bảng 1.4, áp dụng định mức sử dụng nhiên liệu đối với từng loại máy móc thiết bị theo Định mức nhiên liệu được lấy theo Bảng giá ca máy và thiết bị thi công xây dựng tỉnh Ninh Bình năm 2023 công bố theo Văn bản số 3993/QĐ-SXD ngày 05/12/2023 của Sở xây dựng tỉnh Ninh Bình tính toán được nhu cầu sử dụng dầu DO như sau:

Bảng 1. 5. Nhu cầu sử dụng nhiên liệu trong giai đoạn thi công

|

STT |

Tên nhiên liệu |

Đơn vị |

Khối lượng |

|

1 |

Dầu Diesel |

Lít |

25.000 |

|

2 |

Điện |

kWh |

20.000 |

Trong đó, các thiết bị máy móc phục vụ giai đoạn thi công không do Chủ Dự án trang bị mà sẽ do Nhà thầu thi công trang bị để phục thi công xây dựng, các loại xe vận chuyển và máy móc thi công công trình của Nhà thầu đều được kiểm tra định kỳ về chất lượng trước khi đưa vào thi công.

c, Nhu cầu sử dụng nước

- Trong giai đoạn thi công xây dựng, sử dụng nước cấp từ hệ thống nước sạch của dự án đã xây dựng để cung cấp cho nhu cầu sinh hoạt của công nhân và cấp cho hoạt động vệ sinh, làm mát thiết bị, máy móc, tưới ẩm,....

- Nước cấp sinh hoạt của công nhân trên công trường: tính toán lượng nước cấp của công nhân như sau: Theo TCXDVN 13606-2023 - tiêu chuẩn cấp nước của Bộ xây dựng, tiêu chuẩn cấp nước (l/người.ngày) là 45 l/người/ngày.đêm. Tổng nhu cầu sử dụng nước cấp sinh hoạt cho l/người.ngày là: 20 người x 45 lít/người/ngày = 900 lít = 0,9 m3/ngày.đêm.

Nước cấp cho quá trình vệ sinh, làm mát thiết bị, máy móc và nước cho các hoạt động tưới ẩm nền đường, bảo dưỡng bê tông đường giao thông ước tính 1m3/ngày. Tần suất cũng như lượng nước tưới ẩm còn phụ thuộc vào thời tiết và khu vực thi công.

- Do đó, tổng nhu cầu sử dụng nước lớn nhất trong giai đoạn này là 1,9 m3/ngày.

d, Nhu cầu sử dụng điện:

Nguồn cung cấp: Nguồn điện hiện có tại giai đoạn I của dự án.

Mục đích sử dụng: Điện cấp cho các thiết bị sử dụng để xây dựng công trình như máy trộn bê tông, bơm, quạt,…

>>> XEM THÊM: Giấp phép môi trường cho dự án đâu tư xây dựng nhà máy sản xuất giày xuất khẩu

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các loại giấy và bao bì

- › Báo cáo đề xuất cấp GPMT xây dựng khu nhà ở công vụ

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bao bì nhãn mác

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất linh kiện máy tính

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khu du lịch nghỉ dưỡng

- › Báo cáo ĐTM dự án sản xuất thanh hợp kim nhôm

- › Báo cáo đề xuất cấp giấy phép môi trường máy sản xuất mút xốp

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn gia súc, gia cầm và thủy sản

- › Báo cáo cấp giấy phép môi trường trang trại chăn nuôi lợn thịt gia công tập trung

Gửi bình luận của bạn