Báo cáo đề xuất cấp giấy phép môi trường máy sản xuất mút xốp

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất mút xốp, đệm mút, hộp xốp định hình; Sản xuất, gia công bồi dán vải; Sản xuất sản phẩm đồ chơi từ hạt nhựa nguyên sinh.

Ngày đăng: 15-08-2025

208 lượt xem

Mục lục.................................................................... 1

DANH MỤC BẢNG.................................................................. 4

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT............................. 8

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ........................ 9

1.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ............................................................ 9

1.2. TÊN DỰ ÁN ĐẦU TƯ.......................................................................... 9

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM CỦA DỰ ÁN ĐẦU TƯ......... 9

1.3.1. Công suất và sản phẩm của dự án đầu tư............................................ 9

1.3.3. Danh mục máy móc, thiết bị..................................................................... 20

1.4.3. Nhu cầu sử dụng điện........................................................................ 38

1.4.4. Nhu cầu sử dụng nước sạch..................................................................... 38

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN ĐẦU TƯ.................. 40

1.5.1. Hồ sơ pháp lý của dự án.................................................................. 40

1.5.2. Vị trí địa lý của Dự án...................................................................... 41

1.5.3. Các hạng mục công trình của Dự án................................................... 44

1.5.4. Biện pháp thi công............................................................................. 51

1.5.5. Biện pháp lắp đặt máy móc thiết bị.................................................. 57

1.5.6. Tiến độ, vốn đầu tư, tổ chức quản lý và thực hiện Dự án................... 57

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 59

2.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 60

CHƯƠNG III. ĐÁNH GIÁ MÔI TRƯỜNG NƠI TRIỂN KHAI THỰC HIỆN DỰ ÁN ĐẦU TƯ............ 62

4.1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện..................... 86

4.2.1. Đánh giá, dự báo các tác động.............................................................. 95

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện.................. 125

4.3. TỔ CHỨC THỰC HIỆN CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG....... 150

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án đầu tư........ 150

4.3.2. Kế hoạch xây lắp các công trình xử lý chất thải, bảo vệ môi trường, thiết bị quan trắc nước thải, khí thải tự động, liên tục....... 151

4.3.3. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp bảo vệ môi trường........ 151

4.3.4. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường......... 152

4.4. NHẬN XÉT VỀ MỨC ĐỘ CHI TIẾT, ĐỘ TIN CẬY CỦA CÁC KẾT QUẢ ĐÁNH GIÁ, DỰ BÁO....... 152

CHƯƠNG V. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC...... 154

CHƯƠNG VI. NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.... 155

6.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI................. 155

6.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải................... 155

6.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI................... 157

6.2.1. Nội dung đề nghị cấp phép đối với khí thải.............................................. 157

6.2.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải................ 158

6.3. NỘI DUNG CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG............... 159

6.3.1. Nội dung đề nghị cấp phép................................................................... 159

6.3.2. Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung.................................. 160

6.4. YÊU CẦU VỀ QUẢN LÝ CHẤT THẢI, PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG....161

6.4.1. Quản lý chất thải.......................................................................... 161

6.4.2. Yêu cầu về phòng ngừa và ứng phó sự cố môi trường....................163

6.5. CÁC YÊU CẦU KHÁC VỀ BẢO VỆ MÔI TRƯỜNG........................... 165

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án..... 166

7.1.1. Đối với nước thải......................................................................................... 166

7.1.2. Đối với khí thải....................................................................................... 167

7.2. Chương trình quan trắc môi trường định kỳ....................................... 167

CHƯƠNG VIII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.................... 168

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.TÊN CHỦ DỰ ÁN ĐẦU TƯ

Tên chủ dự án: Công ty TNHH .....

Địa chỉ trụ sở chính: Khu công nghiệp Cầu Nghìn, Xã An Thanh, Huyện Quỳnh Phụ, Tỉnh Thái Bình (nay là Xã Phụ Dực, Tỉnh Hưng Yên), Việt Nam.

Người đại diện theo pháp luật: Bà ..... Chức vụ: Giám đốc. - Điện thoại: ..........

Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên số ..... do Sở Tài Chính tỉnh Thái Bình cấp lần đầu ngày 22/06/2025.

Giấy chứng nhận đăng ký đầu tư số ..... do Ban Quản lý Khu kinh tế và các Khu công nghiệp tỉnh Thái Bình cấp chứng nhận lần đầu ngày 09/06/2025.

1.2.TÊN DỰ ÁN ĐẦU TƯ

“Dự án nhà máy sản xuất mút xốp”

Địa điểm thực hiện dự án: Khu công nghiệp Cầu Nghìn, huyện Quỳnh Phụ, tỉnh Thái Bình (nay là xã Phụ Dực, tỉnh Hưng Yên), Việt Nam.

Cơ quan thẩm định thiết kế xây dựng: Ban Quản lý Khu kinh tế và các Khu công nghiệp tỉnh Thái Bình.

Cơ quan cấp giấy phép có liên quan đến môi trường: Chủ tịch UBND tỉnh Hưng Yên.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Tổng vốn đầu tư của dự án là 208.560.000.000 đồng → dự án thuộc nhóm B.

Dự án có tiêu chí môi trường như dự án đầu tư nhóm III theo quy định của Luật Bảo vệ môi trường, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022, được sửa đổi bổ sung tại Nghị định số 05/2025/NĐ-CP ngày 06/1/2025.

Loại hình sản xuất, kinh doanh, dịch vụ của dự án: Sản xuất các loại mút xốp, đệm mút, hộp xốp định hình; Sản xuất, gia công bồi dán vải; Sản xuất sản phẩm đồ chơi từ hạt nhựa nguyên sinh.

1.3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM CỦA DỰ ÁN ĐẦU TƯ

1.3.1.Công suất và sản phẩm của dự án đầu tư

- Công suất sản xuất: Theo Giấy chứng nhận đăng ký đầu tư số ...... do Ban Quản lý Khu kinh tế và các Khu công nghiệp tỉnh Thái Bình cấp chứng nhận lần đầu ngày 09/06/2025, công suất đề xuất cấp GPMT cho năm ổn định như sau:

Bảng 1.1. Công suất sản xuất và hình ảnh minh họa sản phẩm của dự án

|

STT |

Tên sản phẩm |

Công suất |

Hình ảnh minh họa |

|

|

Đơn vị/năm |

tấn/năm |

|||

|

1 |

Các loại mút xốp, đệm mút |

800.000 m3/năm |

1.914 |

|

|

2 |

Hộp xốp định hình |

1.200.000 sản phẩm/năm |

1.800 |

|

|

3 |

Bồi dán vải |

9.600.000 yard/năm (tương đương 8.778.240 mét/năm) |

7.100 |

|

|

4 |

Sản phẩm đồ chơi từ hạt nhựa nguyên sinh |

2.000.000 sản phẩm/năm |

1.800 |

|

|

|

Tổng |

- |

12.614 |

|

Thị trường tiêu thụ: nước ngoài.

Hệ thống quản lý chất lượng: ISO 9001:2015 - Hệ thống quản lý chất lượng, ISO 45001:2018 - Hệ thống an toàn và sức khỏe nghề nghiệp.

1.3.2.Công suất sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

1.3.2.1.Quy trình sản xuất các loại mút xốp, đệm mút

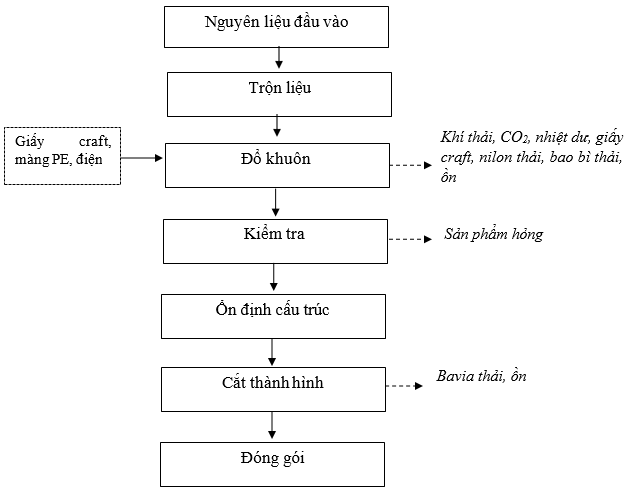

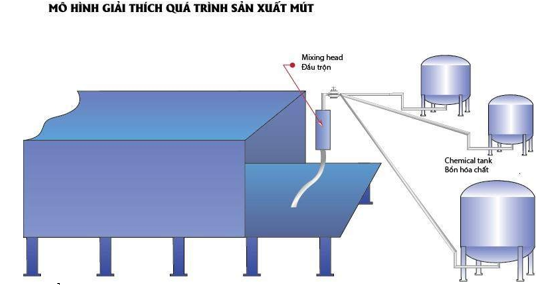

Hình 1.1. Quy trình sản xuất mút xốp, đệm mút

Nguyên liệu đầu vào:

Nguyên liệu chính: TDI (Toluene diisocyanate); MDI (Methylene Diphenyl Diisocyanate) và POP (Polyether polyol) – tỷ lệ pha trộn chiếm 70%. Nguyên liệu này được nhập bằng xe xitec từ nhà cung cấp về nhà máy, sau đó bơm từ xe xitec vào 04 bồn chứa ngoài trời cuối xưởng sản xuất (100 m3/bồn, thể tích chứa hữu dụng là 80 m3/bồn, có 2 bồn chứa POP), tiếp tục bơm tự động theo đường ống kín vào bồn chứa (7 m3/bồn) bên trong phòng lạnh (phòng lạnh này bố trí trong xưởng) luôn duy trì ở nhiệt độ 21- 220C. Bồn chứa được kiểm định hàng năm (6 tháng/lần).

Phụ gia: Polypropylene glycol (PPG) dùng để thay đổi độ đặc của nguyên liệu, Methylene chloride (MC) dùng làm dung môi, nước dùng làm chất trợ nở (chiếm 5 - 7% lượng nguyên liệu), CaCO3 làm chất độn, chất xúc tác Amine catalys, chất tạo màu (tuỳ theo yêu cầu sản phẩm), chất chống cháy,… - tỷ lệ pha trộn chiếm 30%. Phụ gia đều là dạng lỏng được bơm trực tiếp từ thùng chứa theo đường ống dẫn kín vào bồn chứa 7 m3/bồn bên trong phòng lạnh (phòng lạnh này bố trí trong xưởng) luôn duy trì ở nhiệt độ 21-220C và thùng chứa 50 lít/bồn đặt tại tầng lửng của xưởng sản xuất. Riêng đối với CaCO3 dạng rắn sẽ được pha trộn với Polypropylene glycol (PPG) theo tỷ lệ 1:1 thành dạng lỏng trước sau đó bơm theo đường ống kín vào bồn chứa 7 m3 bên trong phòng lạnh. Bồn chứa được kiểm định hàng năm (6 tháng/lần).

Trộn liệu:

Quy trình này được trộn trực tiếp tại đầu phun PU. Theo lệnh sản xuất (áp dụng cho từng mã hàng), nguyên liệu chính và phụ gia được bơm theo khối lượng cài đặt sẵn từ bồn chứa, thùng chứa vào đầu phun. Đầu phun được tích hợp cánh khuấy trộn động có tốc độ khoảng 2000~3000r/min để trộn đều các thành phần nguyên liệu với nhau (công suất trộn đạt 30 kg nguyên liệu/phút).

Đổ khuôn:

Đầu tiên, công nhân sẽ trải giấy craft dọc theo chiều dài và rộng của khuôn đổ để tạo mặt phẳng, bọc màng PE trắng 02 bên cạnh trái phải của khuôn để mút xốp sau khi phản ứng không bị dính vào khuôn. Sau mỗi đợt đổ thì sẽ thu gom giấy craft, màng PE và quản lý là CTNH.

Kỹ thuật nhà máy sẽ bật chế độ đổ nguyên liệu. Nguyên liệu bên trong đầu phun ở dạng lỏng nhớt, công nhân sẽ di chuyển đầu phun PU để đổ đều nguyên liệu vào bên trong khuôn kín. Khuôn đổ có kích thước 2,5x4m, chiều dài là 50m. Qúa trình phản ứng xảy ra ở áp suất thường, thời gian phản ứng ngắn có thể hoàn thành việc đóng rắn từ 3- 6 phút, khuôn đổ được gia nhiệt bằng điện và luôn duy trì ở 35-50℃. Ở điều kiện phản ứng được cài đặt sẵn nêu trên thì hỗn hợp chất lỏng sẽ từ từ nở ra, đông đặc lại sau phản ứng và tạo thành một khối bọt có kích thước dài x rộng x cao = 8,0x2,15x1,0 m. Đồng thời, trong quá trình phản ứng có một lượng nhiệt nhỏ được thoát ra ngoài do phản ứng trùng hợp xảy ra, khí CO2 sinh ra sẽ tạo thành bọt sủi bên trong polyurethane tan chảy và bọt polyurethane được tạo thành, chỉ có một lượng nhỏ CO2 trên bề mặt vật liệu thoát ra ngoài. Qúa trình phản ứng xảy ra như sau:

Phản ứng của tiền polymer polyurethane giữa MDI (Methylene Diphenyl Diisocyanate) và POP (Polyether polyol): R-NCO (isocyanate) + R’-OH (POP) → R-NHCOO-R’ (PU)

Qúa trình này là một phản ứng tạo gel, phản ứng này tạo ra Polyurethane (PU). Polyurethane là thành phần chính của bọt và chứa một số lượng lớn các liên kết chuỗi nhóm carbamate (-NHCOO-)

Phản ứng giữa isocyanate với nước: R-NCO (isocyanate) + H2O (nước) → R-NH2 (Amin) + CO2 (Khí Carbon dioxide)

Nhóm amin tiếp tục phản ứng với isocyanate: R-NCO (isocyanate) + R-NH2 (amin) → R-NHCONH (Urê)

Phản ứng B và C là phản ứng tạo bọt, phản ứng tạo ra CO2 làm nở bọt đồng thời tạo ra các polime có chứa nhóm urê, phản ứng tạo bọt là phản ứng tỏa nhiệt và làm tăng nhiệt độ của chất tạo bọt.

Phản ứng isocyanate và polyurethane (nhiệt độ 450C): R-NCO (isocyanate) + R-NHCOO-R’ (PU) → R’-NHCOO-R’’ (CONHR) (Nhóm allophante)

Phản ứng giữa Diisocynate và nhóm urê (-NHCONH-): 2R-NCO (Diisocynate) + R’-NHCONHR’’ (Ure) → R’-NHCOCONHR – NHR’’CONHR (Biuret)

Qúa trình phản ứng D và E ở trên là phản ứng liên kết ngang. Trong quá trình sản xuất bọt Polyurethane, các phản ứng này được thực hiện với tốc độ tương đối nhanh. Khi có chất xúc tác, một số phản ứng hoàn thành trong vòng vài phút và cuối cùng sẽ hình thành lượng phân tử cao, bọt Polyurethane ở với một mức độ liên kết chéo nhất định, cấu trúc phân tử của Polymer chuyển từ cấu trúc tuyến tính sang cấu trúc liên kết chéo. Việc bơm các chất phụ gia vào đầu trộn cùng một lúc để các quá trình phát triển chuỗi, tạo khí và phản ứng liên kết ngang có thể được thực hiện gần như đồng thời trong một thời gian ngắn (khoảng 20s), trong đó phản ứng của nước và isocyanate là nguồn tạo ra bọt khí CO2 giúp tạo ra hàng tỷ bọt khí với cấu trúc liên kết ngang tạo thành ô kín hình thành bọt xốp.

Hình ảnh minh họa công đoạn đổ khuôn:

Kiểm tra:

Để kiểm tra khối mút đã được keo hóa hay chưa, dùng que gỗ nhúng đi nhúng lại sâu khoảng 2 – 4 cm vào khối mút cho đến khi cảm thấy sự đàn hồi. Khi lớp bên ngoài khối mút không dính khi chạm đầu ngón tay vào tức là đã đạt đến thời gian không dính.

Tiến hành kiểm tra độ cứng (độ nén) mút xốp bằng thiết bị kiểm tra chuyên dụng tại phòng thí nghiệm bố trí tại nhà văn phòng.

Ổn định cấu trúc:

Bán thành phẩm lưu tại xưởng sản xuất ít nhất 24 giờ để cho phản ứng keo hóa (hay polymer hóa) xảy ra hoàn toàn. Quá trình lưu kho bán thành phẩm trong điều kiện nhiệt độ thông thường. Khu vực lưu bán thành phẩm được bố trí ngay bên cạnh máy đổ khuôn.

Cắt thành hình:

Khối xốp được cẩu trục đặt vào máy cắt để cắt thành từng tấm dày, mỏng theo yêu cầu của đơn hàng.

Các nguồn thải phát sinh:

- Công đoạn sử dụng nguyên vật liệu đầu vào: bao bì kim loại chứa phụ gia (vỏ thùng phuy), bao bì nhựa (vỏ nhựa), bao bì mềm chứa bột đá;

- Công đoạn đổ khuôn:

+ Khí thải: Toluen, n-propanol, Ethyl ether (Diethyl methyl ketone); Etylen oxide; Propylene oxide; Toluen-2,4 diisocyanat; CO2;

+ Chất thải nguy hại: giấy craft thải, màng PE thải;

+ Nhiệt dư

- Công đoạn kiểm tra: sản phẩm hỏng;

- Công đoạn cắt thành hình: bavia thải.

- Tiếng ồn từ máy móc sản xuất.

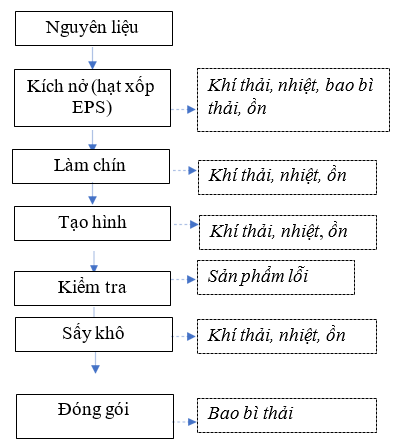

1.3.2.2.Quy trình sản xuất hộp xốp định hình

Hình 1.2. Quy trình sản xuất sản phẩm hộp xốp định hình

Xốp EPS, PS được sản xuất từ nguyên liệu dạng hạt EPS (Expandable Poly Styrene) và PS nguyên sinh.

Kích nở (áp dụng đối với hạt EPS): Hạt EPS được nhập cân theo yêu cầu của tỉ lệ hạt kích nở nhờ cẩu trục và dẫn qua phễu thả vào bồn khuấy của máy kích nở. Tại đây, hạt EPS được khuấy trộn nhờ mô tơ khuấy và được gia nhiệt bằng nhiệt cấp từ lò hơi đến nhiệt độ 850C ÷ 900C, trong thời gian khoảng 90s ÷ 120s để làm chín hạt. Sau đó hạt được dẫn sang bồn chứa của máy kích nở để sấy khô nhờ luồng khí thổi cấp từ máy nén khí và luồng nhiệt cấp từ lò hơi với nhiệt độ sấy 600C ÷ 700C trong thời gian từ 60s ÷ 70s. Sự giãn nở của hạt được thực hiện nhờ một lượng nhỏ khí pentan có trong thành phần của hạt nguyên liệu EPS. Kết thúc quá trình sấy tại bồn chứa của máy kích nở, kích thước hạt tăng từ 30 ÷ 50 lần.

Làm chín: toàn bộ hạt EPS sau kích nở được chuyển vào chứa trong các silo bằng lưới với thời gian lưu từ 2 ÷ 3h ở nhiệt độ thường để hạt được căng và có độ xốp, đàn hồi.

Silo lưới có kích cỡ 3,0x3,0x5,0m, được làm bằng thanh thép, sắt mạ và lưới nylon; sử dụng xy lanh khí để điều khiển nạp phễu và mở phễu; sử dụng ống thép mạ kẽm để chuyển nguyên liệu, đường kính 150mm.

Tạo hình: từ silo cung cấp, hạt EPS được đẩy vào máy tạo hình sản phẩm đã được lắp ráp khuôn và cài đặt theo yêu cầu của khách hàng. Quá trình tạo hình được gia nhiệt tới nhiệt độ 900C từ nhiệt cấp của lò hơi nhằm ép các hạt EPS kết dính với nhau tạo thành sản phẩm. Sản phẩm sau khi được tạo hình trong khuôn với nhiệt độ khoảng 90ºC sẽ được làm nguội để tách khỏi khuôn theo nguyên lý trao đổi nhiệt nhờ dòng nước làm mát (dòng nước này có nhiệt độ 30ºC ÷ 35ºC).

Kiểm tra: sản phẩm sau tạo hình sẽ được kiểm tra ngoại quan trước khi đưa vào sấy khô sản phẩm tại phòng sấy (Dryer Room) với nhiệt độ 65ºC ± 5ºC trong khoảng thời gian từ 6,5 ÷ 7,5h. Nhiệt độ cấp cho phòng sấy được dẫn từ lò hơi đốt viên nén sinh khối.

Sản phẩm đạt yêu cầu sẽ đóng gói và nhập kho.

→ Các nguồn phát sinh chất thải:

- Khí thải từ công đoạn kích nở, làm chín, tạo hình xốp

- CTRCNTT: bao bì thải từ công đoạn đóng gói; sản phẩm hỏng từ công đoạn kiểm tra (khoảng 0,002% công suất sản xuất); nhựa thải từ công đoạn tạo hình.

- Nhiệt dư từ công đoạn kích nở, làm chín, tạo hình xốp, sấy khô

- Tiếng ồn, độ rung từ máy móc sản xuất.

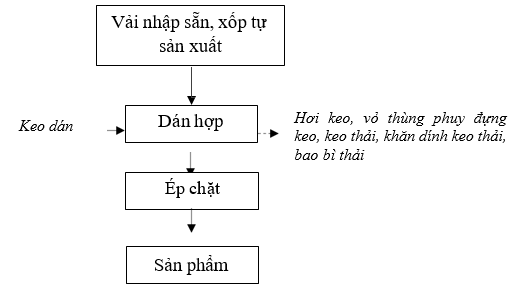

1.3.2.3.Quy trình sản xuất bồi dán vải

Sản phẩm có tối đa 2 lớp gồm lớp mút xốp (tự sản xuất tại nhà máy); lớp vải nhập mua sẵn từ nhà cung cấp. Quy trình sản xuất như sau:

Hình 1.3. Quy trình sản xuất sản phẩm bồi dán vải

Nguyên liệu đầu vào: tấm mút xốp (tự sản xuất tại nhà máy); tấm vải nhập mua sẵn từ nhà cung cấp đã được cắt sẵn, có kích thước theo yêu cầu của khách hàng, Công ty thực hiện luôn công đoạn quét keo, dán lại 2 lớp này với nhau, không phải cắt định hình theo kích thước.

Dán hợp: nguyên liệu được công nhân đặt vào trục nạp liệu của chuyền. Keo từ thùng phuy chứa được bơm hút theo đường ống vào máng chứa trong máy, tấm nguyên liệu sẽ nhúng bề mặt vào keo chứa trong máng, sau đó, được ép chặt với nhau tại lô cuộn để tạo độ phẳng, sau đó, cuộn lại thành từng cuộn.

→ Các nguồn thải:

- Khí thải: hơi keo

- CTNH: vỏ thùng phuy đựng keo, keo thải, khăn dính keo thải, bao bì thải

- Tiếng ồn từ máy móc sản xuất.

1.3.2.4.Quy trình sản xuất sản phẩm đồ chơi từ hạt nhựa nguyên sinh

Quy trình sản xuất giống sản xuất sản phẩm hộp xốp định hình, chỉ khác hình dạng khuôn.

Sản phẩm này được thực hiện tại máy móc sản xuất hộp xốp định hình.

1.3.3.Danh mục máy móc, thiết bị

Bảng 1.2. Danh mục máy móc thiết bị của Dự án

|

STT |

Tên máy móc, thiết bị |

Đơn vị |

Số lượng |

Năm sản xuất |

Tình trạng máy móc |

Mục đích sử dụng |

Hình ảnh |

|

A |

Máy móc phục vụ quy trình sản xuất mút xốp |

||||||

|

I |

Tại khu vực đổ mút |

||||||

|

1 |

Bơm hút tự động |

Chiếc |

6 |

2025 |

Mới 100% |

Hút hoá chất vào đầu phun, đầu phun sẽ phun hoá chất vào khuôn để hình thành khối mút |

|

|

2 |

Bơm trộn |

Chiếc |

19 |

2025 |

Mới 100% |

Khuấy trộn hoá chất, phụ gia. |

- |

|

3 |

Bồn đổ mút |

Chiếc |

20 |

2025 |

Mới 100% |

Bồn trộn hoá chất, phụ gia |

|

|

4 |

Máy làm lạnh |

Hệ thống |

1 |

2025 |

Mới 100% |

Làm lạnh hoá chất (khoảng 210C) |

|

|

5 |

Bình chứa nguyên liệu POP/PPG |

Chiếc |

7 |

2025 |

Mới 100% |

Chứa các nguyên liệu là hoá chất POP và PPG |

|

|

II |

Tại khu vực ngầm |

||||||

|

6 |

Bơm trộn |

Chiếc |

4 |

2025 |

Mới 100% |

Hút hoá chất từ bồn trộn dưới vào đầu phun, đầu phun sẽ phun hoá chất vào khuôn để hình thành khối mút |

|

|

7 |

Bồn trộn dưới |

Chiếc |

4 |

2025 |

Mới 100% |

Trộn hoá chất, gồm PPG + POP + bột đá CaCO3 |

- |

|

III |

Tại khu vực cắt |

||||||

|

8 |

Máy cắt bằng |

Chiếc |

3 |

2025 |

Mới 100% |

Cắt mút theo phương nằm ngang |

|

|

9 |

Máy cắt dọc mút |

Chiếc |

1 |

2025 |

Mới 100% |

Cắt mút theo phương thẳng đứng |

|

|

10 |

Máy CNC |

Chiếc |

3 |

2025 |

Mới 100% |

Cắt mút theo phương ngang hoặc đứng, do dao cắt có thể cài đặt theo nhiều phương |

|

>>> XEM THÊM: Giấp phép môi trường cho dự án đâu tư xây dựng nhà máy sản xuất giày xuất khẩu

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất linh kiện máy tính

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ phòng thí nghiệm

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở khu du lịch nghỉ dưỡng

- › Báo cáo ĐTM dự án sản xuất thanh hợp kim nhôm

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn gia súc, gia cầm và thủy sản

- › Báo cáo cấp giấy phép môi trường trang trại chăn nuôi lợn thịt gia công tập trung

- › Hồ sơ xin cấp giấy phép môi trường dự án nhà máy sản xuất keo

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cửa các loại

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia

Gửi bình luận của bạn