Báo cáo đề xuất cấp giấy phép môi trường nhà máy xử lý môi trường

Báo cáo đề xuất cấp giấy phép môi trường nhà máy xử lý môi trường. Đầu tư, thu gom, vận chuyển, xử lý chất thải rắn (rác thải) và tái chế hoặc sử dụng chất thải.

Ngày đăng: 30-07-2025

255 lượt xem

|

MỤC LỤC |

2 |

|

DANH MỤC CÁC TỪ VIẾT TẮT |

4 |

|

DANH MỤC CÁC BẢNG |

5 |

|

DANH MỤC CÁC HÌNH VẼ |

6 |

|

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ |

7 |

|

1. Tên chủ cơ sở |

7 |

|

2. Tên cơ sở |

7 |

|

3. Công suất, công nghệ, sản phẩm sản xuất |

8 |

|

3.1. Công suất |

8 |

|

3.2. Công nghệ sản xuất |

8 |

|

3.2.1. Dây chuyền phân loại rác thải |

9 |

|

3.2.2. Hệ thống sản xuất phân hữu cơ |

10 |

|

3.2.3. Hệ thống sản xuất nhựa tái sinh |

16 |

|

3.2.4. Hệ thống sản xuất gạch không nung |

18 |

|

3.2.5. Lò đốt rác |

19 |

|

3.3. Sản phẩm của cơ sở |

25 |

|

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của nhà máy |

25 |

|

4.1. Nhu câu nguyên vật liệu, hóa chất |

25 |

|

4.2. Nhu cầu, nguồn cung cấp điện năng |

25 |

|

4.3. Nhu cầu sử dụng và nguồn cung cấp nước |

25 |

|

5. Các thông tin khác liên quan đến cơ sở |

26 |

|

5.1. Các hạng mục công trình của cơ sở |

26 |

|

5.2. Tiến độ, vốn đầu tư, nhu cầu sử dụng lao động của cơ sở |

26 |

|

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI VỀ MÔI TRƯỜNG |

28 |

|

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường |

28 |

|

2. Sự phù hợp của cơ sở đối với khả năng chịu tải về môi trường |

28 |

|

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG |

30 |

|

1. Công trình biện pháp thoát nước mưa, thu gom, xử lý nước thải |

30 |

|

1.1. Thu gom, thoát nước mưa |

30 |

|

1.2. Thu gom, thoát nước thải |

30 |

|

1.3. Xử lý nước thải |

30 |

|

2. Công trình biện pháp xử lý bụi khí thải |

32 |

|

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường |

35 |

|

3.1. Đối với chất thải sinh hoạt |

35 |

|

3.2. Đối với chất thải công nghiệp thông thường |

35 |

|

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại |

36 |

|

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung: |

37 |

|

6. Phương án phòng ngừa ứng phó sự cố môi trường |

37 |

|

7. Công trình biện pháp bảo vệ môi trường khác |

43 |

|

8. Các nội dung thay đổi so với giấy phép môi trường đã được cấp: |

43 |

|

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG |

44 |

|

1. Nội dung cấp phép xả nước thải |

44 |

|

2. Nội dung cấp phép xả khí thải |

44 |

|

3. Nội dung cấp phép về tiếng ồn, độ rung |

45 |

|

Chương V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ |

47 |

|

1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường: |

47 |

|

2. Kết quả hoạt động của công trình xử lý bụi, khí thải: |

47 |

|

3. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở |

48 |

|

CHƯƠNG VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ |

49 |

|

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải |

49 |

|

1.1. Công trình vận hành thử nghiệm |

49 |

|

1.2. Thời gian vận hành dự kiến vận hành thử nghiệm |

49 |

|

1.3. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của công trình, thiết bị xử lý chất thải |

49 |

|

2. Chương trình quan trắc chất thải định kỳ |

49 |

|

CHƯƠNG VI. CAM KẾT CỦA CHỦ CƠ SỞ |

51 |

|

PHỤ LỤC |

52 |

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

Công ty TNHH xử lý môi trường ...

- Địa chỉ văn phòng:.......Đình Chợ, Thị trấn Tam Hồng, huyện Yên Lạc, tỉnh Vĩnh Phúc.

- Người đại diện theo pháp luật của chủ cơ sở: Ông:.......... Chức vụ: Tổng Giám đốc.

- Điện thoại: .........; Fax:……………; E-mail:..………………..

- Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH hai thành viên trở lên, Mã số doanh nghiệp: ....... đăng ký lần đầu ngày 12/9/2016; đăng ký thay đổi lần thứ 6 ngày 27/9/2024.

- Quyết định chủ trương đầu tư số: 598/QĐ-UBND ngày 11/3/2021; Quyết định điều chỉnh chủ trương đầu tư số 1328/QĐ-UBND ngày 15/7/2022 của UBND tỉnh Vĩnh Phúc; Quyết định điều chỉnh chủ trương đầu tư số 1141/QĐ-UBND ngày 06/6/2025 của UBND tỉnh Vĩnh Phúc.

2. Tên cơ sở:

“Đầu tư, thu gom, vận chuyển, xử lý chất thải rắn (rác thải) và tái chế hoặc sử dụng chất thải”

- Địa điểm cơ sở: Tại thị trấn Tam Hồng, huyện Yên Lạc, tỉnh Vĩnh Phúc.

- Giấy phép xây dựng số: 10/GPXD ngày 21/12/2022 của Sở Xây dựng tỉnh Vĩnh Phúc.

- Văn bản về phòng cháy chữa cháy: Văn bản thẩm duyệt thiết kế hệ thống PCCC số 238/TD-PCCC ngày 30/11/2022; Văn bản nghiệm thu hệ thống PCCC số 138/PCCC-CTPC ngày 24/7/2024 của Công an tỉnh Vĩnh Phúc.

- Các văn bản về môi trường: Giấy phép môi trường số 750/GPMT-UBND ngày 18/4/2022 của UBND tỉnh Vĩnh Phúc;

- Quy mô của cơ sở: Nhóm B (phân loại theo tiêu chí quy định của pháp luật về đầu tư công);

- Yếu tố nhạy cảm về môi trường quy định tại khoản 4 Điều 25 Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 (được sửa đổi bổ sung tại Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường): Không

- Loại hình sản xuất, kinh doanh, dịch vụ: Tái chế, xử lý chất thải rắn sinh hoạt;

- Phân nhóm dự án đầu tư: Nhóm II theo tiêu chí quy định pháp luật về bảo vệ môi trường;

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở:

Xử lý rác bằng phương pháp tái chế và đốt 91.250 tấn/năm tương đương 250 tấn rác thải/ngày, đêm; Sản xuất phân bón hữu cơ từ tận dụng nguồn hữu cơ trong rác đạt: 13.687 tấn/ năm; Tái chế nhựa từ tận dụng rác thải: 3.650 tấn/ năm; Sản xuất gạch không nung từ tận dụng chất thải rắn xây dựng, tro xỉ, sà bần sau khi đốt: khoảng 36,5 (triệu viên/ năm) hoặc nghiền thành cốt liệu đắp nền khoảng 9.125 (tấn/ năm).

3.2. Công nghệ sản xuất của cơ sở:

Do thành phần phức tạp của rác thải sinh hoạt nên công nghệ sản xuất tại cơ sở gồm nhiều quy trình, cụ thể gồm:

- Quy trình phân loại sơ bộ

- Quy trình ủ, sản xuất phân composte;

- Quy trình sản xuất nhựa tái sinh;

- Quy trình sản xuất gạch không nung hoặc xử lý thành cốt liệu san nền;

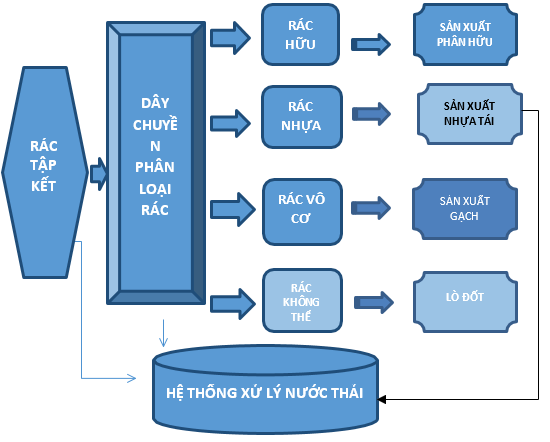

- Đốt các thành phần không thể tái chế hoặc khó tái chế bằng lò đốt; Sơ đồ tổng thể thể hiện trong hình sau.

Hình 1.1. Sơ đồ quy trình xử lý, tái chế

3.2.1. Dây chuyền phân loại rác thải

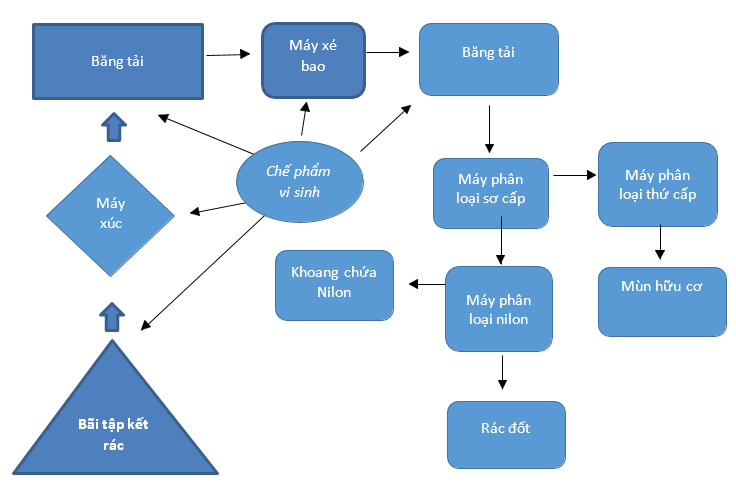

a) Sơ đồ dây chuyền phân loại rác thải

Hình 1.2. Sơ đồ dây chuyền công nghệ phân loại rác

b) Các hạng mục thiết bị của dây chuyền gồm

- Máy xúc đưa rác từ khu tập kết rác vào máy xé rác;

- Máy xé rác dùng để xé nát các bao đựng rác và nghiền nát các chất vô cơ, hữu cơ có trong rác.

- Máy phân loại sơ cấp tách rác lần 1 thành kích cỡ to và nhỏ khác nhau. Sau đó chuyển sang máy phân loại thứ cấp và máy phân loại nilon.

- Máy phân loại thứ cấp sẽ tách chất hữu cơ riêng ra để làm nguyên liệu sản xuất phân hữu cơ.

- Máy phân loại nilon sẽ tách riêng nilon để sản xuất nhựa tái sinh.

- Các loại rác khác được đưa vào khu vực lò đốt.

- Việc vận chuyển rác từ công đoạn này đến công đoạn khác được thực hiện bởi hệ thống bang tải.

c. Thuyết minh quy trình phân loại rác

- Bước 1: Rác vận chuyển từ các địa phương về được phun chế phẩm vi sinh khử mùi khi tập kết. Chế phẩm vi sinh cũng được phun bổ sung để khử mùi ở các công đoạn tiếp theo như xúc rác, xé rác, phân loại rác.

- Bước 2: Máy xúc chuyển rác lên băng tải để đưa vào máy xé bao. Máy xé bao được chế tạo từ thép không gỉ để chịu được mài mòn trong quá trình xé bao. Trục cắt và dao cắt được gia công từ thép hợp kim cứng, có khả năng xé nhanh và không gây kẹt rác. Tại đây các bao rác và rác kích thước lớn được xé nhỏ.

- Bước 3: Băng tải đưa rác vào máy tách lọc sơ cấp. Máy được Gia công từ thép không gỉ với các lỗ sàng có kích thước 100mm, phù hợp với việc phân loại rác hữu cơ và vô cơ. Máy cũng có cách cánh đập để đập nhỏ và xé vụn rác hữu cơ trong quá trình va đập vật lý với rác. Tại đây rác được tách theo 2 kích cỡ là rác kích thước trên 10 cm và rác kích thước dưới 10 cm.

- Bước 4: Rác dưới 10 cm ra khỏi máy tách lọc sơ cấp chủ yếu là rác hữu cơ. Sau đó được đưa vào máy tách lọc thứ cấp. Tại đây hỗn hợp rác được đưa vào guồng quay với lực đập ly tâm của các cánh đập giúp đẩy rác hữu cơ ra ngoài do có khối lượng riêng lớn hơn, rác hữu cơ được tách và gom vào băng tải đưa ra khỏi máy để làm nguyên liệu ủ phân hữu cơ. Tạp chất sau sau khi ra khỏi máy được đưa vào lò đốt tiêu hủy.

- Bước 5: Rác trên 10 cm được đưa vào máy tách nilon. Thiết kế của máy có cánh quạt nhôm hoặc thép không gỉ, quay với tốc độ cao để tạo ra luồng khí mạnh, giúp tách nilon và các vật liệu nhẹ. Tại đây nhựa được tách riêng để chuẩn bị cho quá trình tái chế thành hạt nhựa. Các rác còn lại được băng tải chuyển về vị trí tập kết rác đốt làm nguyên liệu đốt.

Chế phẩm vi sinh khử mùi được phun trong quá trình tập kết rác và tại các vị trí máy móc xa chỗ người lao động thao tác, phun tập trung cục bộ vào rác nên không bị phát tán rộng và ít ảnh hưởng đến người lao động.

3.2.2. Hệ thống sản xuất phân hữu cơ

a. Quy trình xử lý rác thải rắn sinh hoạt hữu cơ sản xuất phân hữu cơ dạng rắn

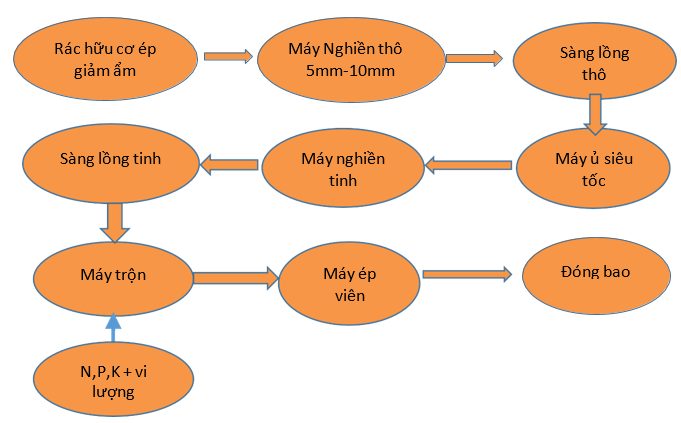

Rác hữu cơ thô như rơm rạ, cỏ, lá cây sau khi được nghiền nhỏ 5mm-10mm và loại bỏ các tạp chất như gạch, đá, thủy tinh, nhựa, … được đưa vào máy ủ phân hữu cơ công nghệ lên men siêu tốc để chế biến thành phân hữu cơ.

Hình 1.3. Sơ đồ quy trình sản xuất phân hữu cơ

Thuyết minh quy trình công nghệ

Quy trình công nghệ xử lý rác thải rắn sinh hoạt sản xuất phân bón hữu cơ dạng rắn được tiến hành theo các bước sau:

Bước 1: Thu gom tập kết rác thải hữu cơ.

Rác thải rắn sinh hoạt được thu gom tập kết vào bãi tập trung sau đó được xử lý phân loại để lấy riêng rác thải hữu cơ.

Bước 2: Xử lý giảm ẩm nguyên liệu chính.

Rác thải hữu cơ được đưa vào máy ép tách nước giảm độ ẩm từ khoảng hơn 60% xuống khoảng 50%.

Bước 3: Xay nghiền tạo cơ chất phù hợp.

Từ máy ép tách nước rác hữu cơ được chuyển đến máy xay nghiền thô. Quá trình xay nghiền thô sẽ tạo cơ chất tương đối đồng đều đồng thời giảm thêm độ ẩm.

Bước 4: Sàng lọc tạp chất cho nguyên liệu.

Từ máy nghiền thô rác hữu cơ được đưa vào lồng sàng để sàng lọc tạp chất, tạo cơ chất đồng đều. Quá trình sàng thô sẽ giảm thêm 2% độ ẩm.

Bước 5: Tập kết và phối trộn nguyên liệu, xử lý men vi sinh.

Ra khỏi lồng sàng thô, rác hữu cơ được tập kết tại bãi nguyên liệu xử lý men vi sinh bằng bình phun sương trực tiếp. Tỉ lệ men sử dụng là 1:1 (1 lít/1tấn nguyên liệu)

Bước 6: Trước khi đưa vào máy ủ, nguyên liệu được phối trộn thêm phụ gia dẫn chất và chế phẩm vi sinh đặc chủng.

Chế phẩm sinh học EM (Effective Microorganisms) là chế phẩm vi sinh vật hữu hiệu, được Giáo sư Tiến sĩ tngười Nhật Bản Teruo Higa sáng chế. Được thử nghiệm và sau đó áp dụng thực tế từ năm 1980. Chế phẩm có chứa khoảng hơn 80 chủng vi sinh vật lưỡng tính (hiếu khí và hiếm khí), là tập hợp các loài vi sinh vật có ích (vi khuẩn quang hợp, vi khuẩn lactic, nấm men, xạ khuẩn, nấm mốc), sống cộng sinh trong cùng môi trường. Ở mỗi điều kiện phù hợp (hiếu khí hay hiếm khí) sẽ kích thích chức năng hoạt động của các chủng vi sinh phù hợp.

Chế phẩm men vi sinh EM do công ty TNHH Thủy Kim Sinh sản xuất tại nhà máy Sinh học TKS ở tỉnh Đăk Lăk, được công nhận và cấp phép lưu hành trên thị trườngViệt Nam đáp ứng được các yêu cầu về chất lượng, giá thành, vận chuyển, sản phẩm phù hợp với môi trường và các điều kiện của hệ thống ủ nhiệt kín nên Chế phẩm men vi sinh EM của công ty TNHH Thủy Kim Sinh được lựa chọn đưa vào ứng dụng trong hệ thống xử lý ủ nhiệt kín.

Ngoài ra một số loại chế phẩm vi sinh trên thị trường cũng phù hợp với công nghệ đang áp dụng.

Bước 7: Quá trình xử lý lên men siêu tốc trong thời gian 3 giờ.

- Cấp liệu vào máy ủ nhiệt kín – khuấy đảo liên tục suốt quá trình cấp liệu.

- Hoàn tất cấp liệu, chuyển sang chế độ đảo và gia nhiệt tự động trong suốt quá trình ủ

Bước 8: Xử lý giảm nhiệt, giảm ẩm.

Xử lý giảm ẩm và giảm nhiệt bằng hệ thống quạt hoặc sấy.

Bước 9: Nghiền mịn sản phẩm.

Nghiền mịn bằng máy nghiền tốc độ cao cho ra cơ chất hạt không quá 3mm.

Bước 10: Tập kết sản phẩm vào kho lưu trữ, bổ sung men.

Sau khi nghiền mịn thành phẩm được bổ sung men và đưa vào kho lưu trữ.

Bước 11: Đóng gói sản phẩm.

Trước khi đóng gói sản phẩm được lấy mẫu và lưu mẫu đối chứng theo từng đợt sản xuất.

Tiêu chuẩn đóng gói 25kg/bao, được chất xếp 40- bao/pallet. Sản phẩm được lưu trữ tại nơi khô ráo, thoáng mát.

Hình 1.4. Sơ đồ minh họa quy trình sản xuất phân

b. Quy trình xử lý rác thải rắn sinh hoạt hữu cơ sản xuất phân hữu cơ dạng lỏng

Mục đích

Thiết lập quy trình công nghệ sản xuất cho các sản phẩm phân bón của Công ty TNHH xử lý môi trường ... nhằm đảm bảo quá trình sản xuất được vận hành chặt chẽ, hợp lý nhất, hạn chế tối đa mọi sai sót phát sinh; đồng thời chất lượng hàng hóa của mỗi lô hàng được đồng nhất, đảm bảo chất lượng đầu ra của sản phẩm.

Phạm vi áp dụng

Quy trình này được áp dụng để sản xuất các sản phẩm phân bón của Công ty TNHH xử lý môi trường.

Quy định chung

Phòng Kỹ thuật chịu trách nhiệm tiếp nhận công nghệ, nghiên cứu, xây dựng và đề xuất lên Lãnh đạo Công ty quy trình sản xuất các sản phẩm hàng hóa, đảm bảo phù hợp với điều kiện sản xuất kinh doanh của công ty, nhu cầu thị hiếu của khách hàng, các quy chuẩn về chất lượng sản phẩm và quy định của nhà nước;

Yêu cầu nguyên liệu

- Nguyên liệu vô cơ: Là các loại phân đơn hiện có trên thị trường như URE dạng hạt; SA dạng hạt mịn, dạng bột, kali dạng bột mịn, dạng mảnh; DAP dạng viên, dạng bột; MAP dạng bột …

- Nguyên liệu hữu cơ: Là các loại nguyên liệu hữu cơ tự nhiên: than bùn, phụ phẩm nông nghiệp...Các nguyên liệu luôn được xác nhận kết quả kiểm tra hàm lượng, độ ẩm, cỡ hạt, pH, … đạt yêu cầu.

- Nguyên liệu trung lượng, vi lượng, vi sinh vật, chất sinh học, khoáng đa lượng, phụ gia, chất điều hòa sinh trưởng …: Là các nguyên liệu phụ gia kết dính dạng bột mịn; Trung lượng Ca, Mg, S, SiO2; Vi lượng Bo, Mo, Fe, Cu, Co, Mn, Zn; Chất sinh học axit humic, axit fulvic; Chế phẩm vi sinh vật… hiện có trên thị trường. Đối với mỗi yêu cầu sản phẩm, công thức phối liệu chỉ định sử dụng một hoặc nhiều các nguyên liệu trên.

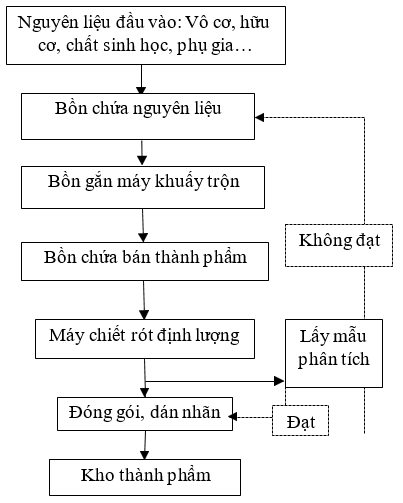

Sơ đồ quy trình sản xuất phân bón hữu cơ, phân bón hữu cơ như sau

Hình 1.5. Quy trình sản xuất phân bón hữu cơ, phân bón hữu cơ

* Thuyết minh quy trình:

Bước 1: Nguyên vật liệu đầu vào

Các nguyên liệu hữu cơ thường được sử dụng gồm nguyên các loại liệu khoáng, chất hữu cơ, chất điều hòa sinh trưởng, các sản phẩm là các chất hữu cơ khác từ các sản phẩm hữu cơ khác như động, thực vật, vi sinh vật ...và phối trộn theo các quy trình khác nhau, tùy theo mục đích sử dụng ...

Các nguyên liệu vô cơ như các loại phân đơn hiện có trên thị trường như ure dạng hạt trong, hạt đục; SA dạng hạt mịn, dạng bột; Kali dạng bột mịn, dạng mảnh; DAP dạng viên, dạng bột; MAP dạng bột, … tan được trong dung môi nước.

Nguyên liệu phụ gia: Là các nguyên liệu trung lượng Ca, Mg, S, SiO2; Vi lượng Bo, Mo, Fe, Cu, Co, Mn, Zn; Chất sinh học axit humic, axit fulvic; chế phẩm vi sinh vật; Khoáng đa lượng chứa N, P, K, … hiện có trên thị trường.

Bước 2. Phối trộn nguyên liệu

- Theo yêu cầu sản phẩm, mỗi sản phẩm đều có một đơn phối liệu phù hợp thể tích, khối lượng, hàm lượng, các nguyên liệu tham gia cấu thành sản phẩm được cân định lượng trước khi phối trộn nhằm đảm bảo yêu cầu về chất lượng cũng như thể tích.

- Các nguyên liệu sau khi đã được tính toán tỷ lệ và thành phần khác nhau được bơm từ bồn chứa nguyên liệu vào bồn khuấy trộn, tại đây máy khuấy phân tán cũng được hoạt động theo từng yêu cầu của mỗi sản phẩm khác nhau.

- Tại đây sẽ có kỹ thuật trực để nhằm phối đều các thành phần nguyên liệu tham gia theo công thức phối liệu vào trong môi trường dung môi, cho đến khi hòa tan hoàn toàn các nguyên liệu tham gia trong hỗn hợp dạng lỏng.

Bước 3: Bồn chứa bán thành phẩm

Nguyên liệu sau khi được trộn đều và đảm bảo đồng nhất trong bồn khuấy trộn được chuyển đến bồn chứa bán thành phẩm qua hệ thống đường ống dẫn.

Bước 4: Máy chiết rót định lượng

Theo thể tích thực công bố trên bao bì sản phẩm (100 ml, 200 ml, 250 ml, 500 ml, 1 lít, 5 lít…) và theo yêu cầu của khách hàng tiến hành chiết rót và đóng thùng sản phẩm. Sản phẩm phân bón đạt yêu cầu chuyển sang khâu đóng chai, đóng gói, còn chưa đạt yêu cầu được đường ống dẫn cho quay lại khâu định lượng phân bón và tiến hành lại từ bước này.

Bước 5: Đóng gói, đóng chai và dán nhãn sản phẩm

Phân bón được kiểm tra chất lượng đảm bảo đạt chất lượng cuối cùng thì tiến hành chuyển sang đóng chai, gói và dán nhãn sản phẩm.

Sau quy trình đóng gói, chai sản phẩm, thành phẩm phân bón được chuyển qua máy dán nhãn sản phẩm.

Bước 6: Nhập kho thành phẩm

- Sản phầm được nhập kho theo quy trình lưu kho.

- Sản phẩm phân bón hữu cơ dạng lỏng: Tùy theo đơn phối liệu, quy trình sản xuất kết hợp các loại nguyên liệu với khối lượng, hàm lượng phù hợp tạo được các sản phẩm phân bón hữu cơ bao gồm các loại phân bón hữu cơ, phân bón hữu cơ nhiều thành phần (phân có chất hữu cơ và một hoăc nhiều chất sinh học, vi sinh vật, nguyên tố đa lượng, trung lượng, vi lượng) …

- Bao gói các sản phẩm được đóng chai, dán nhãn có ký hiệu đầy đủ ngày sản xuất, cập nhật nhật ký sản xuất và nhập kho theo quy trình lưu kho. Sản phẩm được lấy mẫu kiểm tra chất lượng, cập nhật nhật ký thử nghiệm theo quy trình quản lý chất lượng.

3.2.3. Hệ thống sản xuất nhựa tái sinh

Rác thải nhựa sau khi được phân loại, làm sạch sẽ được xay, nghiền nhỏ, sau đó rửa qua nước để làm sạch và đưa vào quy trình tạo hạt nhựa thành phẩm. Các hạt nhựa thành phẩm sẽ được cung cấp cho các cơ sở sản xuất có nhu cầu trên địa bàn hoặc vùng lân cận. Nước thải từ quy trình này sẽ được thu gom và xử lý thông qua bể xử lý nước thải trước khi được tái sử dụng, các chất thải còn lại không thể tái chế sẽ được đưa vào quy trình đốt.

- Quy trình sản xuất hạt nhựa tái chế bắt đầu tiến hành khi đã thực hiện thao tác băm nguyên liệu nhựa tái chế thành những miếng nhỏ rồi được tẩy rửa sạch, sau đó vắt khô rồi cho vào máy tạo hạt nhựa để tạo thành hạt nhựa tái chế.

- Dây chuyền sản xuất hạt nhựa tái sinh là một dây chuyền khép kín, bao gồm nhiều phân đoạn khác nhau như: chọn nguyên liệu đầu vào, phân loại, cắt gọt, băm rửa, sấy khô, tạo cốm và tạo hạt.

- Những nguyên liệu đầu vào sau khi được phân loại sẽ được băm thành những miếng nhỏ hạt vẩy nhựa (flakes) rồi được tẩy rửa sạch sau đó đem đi làm khô và nung chảy. Vì nhựa sử dụng để tái chế sau khi sử dụng đều bị trộn lẫn với chất bẩn, dính các nhãn bao bì. Khi được nung chảy, nhựa được ép qua một máy đùn, một loại máy ép nhựa thành những sợi như sợi bún hay những hạt nhỏ và được định hình thành hạt nhựa.

- Với quy trình sản xuất hạt nhựa tái sinh rất phù hợp với nhu cầu thị trường trong nước. Máy tạo hạt nhựa PP, PE, HD, PS,… có thể dùng nguyên liệu nguyên phẩm hay phế phẩm, nhựa thu hồi, nhựa tái sinh, mảnh nhựa, PP,PE, HD, PS…Hạt nhựa tạo ra có nhiều ưu điểm điển hình như: hình dạng đẹp, sáng, tròn, có thể pha thêm màu sắc, chất lượng cao, sản lượng lớn, giá cả cạnh tranh, …Nhựa tái sinh được sản xuất theo quy trình khép kín, áp dụng máy móc kỹ thuật hiện đại đảm bảo chất lượng sản phẩm và bảo vệ môi trường tối đa, cụ thể như sau:

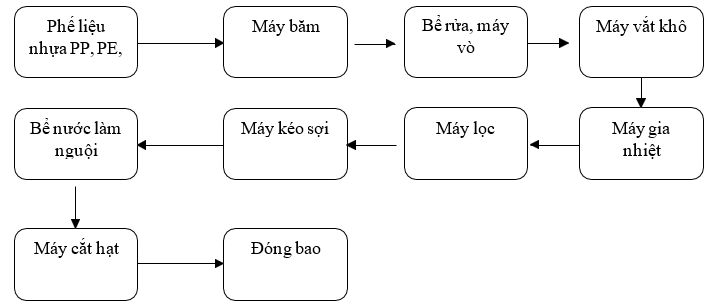

Hình 1.6. Sơ đồ công nghệ sản xuất hạt nhựa

Thuyết minh quy trình:

(1) Phân loại: Phân loại theo màu, nguyên liệu được lựa chọn phân loại chủ yếu làm hai loại là màu trắng và màu tối (các màu xanh, vàng, đen, đỏ gọi là nguyên liệu màu). Quá trình phân loại sẽ loại bỏ các tạp chất thuộc thể rắn còn lẫn trong nguyên liệu như: kim loại, gỗ, sỏi, đá… Một cách khác là phân loại theo chất nhựa, nhựa pp bao gồm vỏ bao dứa, bạt, dây đai, vỏ bao jumpo,… Nhựa Pe bao gồm túi nilon, màng chít, xốp bọc hàng,…

(2) Băm, rửa, vò, vắt khô: Nguyên liệu được băm nhỏ bằng máy băm công nghiệp, sau đó được đưa vào bể rửa, vò để loại bỏ đất, cát, bụi bẩn còn sót lại. Qua 2 chu trình băm và rửa, nguyên liệu sau đó được vắt khô để loại bỏ bớt nước, giảm độ ẩm.

(3) Gia nhiệt và tạo hạt: Nguyên liệu sau khi được băm rửa, vắt khô được đưa vào máy gia nhiệt biến nguyên liệu từ thể rắn thành thể lỏng, qua hệ thống các lưới lọc để lọc các tạp chất nhỏ còn sót lại như chỉ, cát, sạn, giấy. Sau đó được kéo thành sợi qua bể làm lạnh và máy cắt tạo thành hạt nguyên liệu.

(4) Đóng bao: Sản phẩm được đóng bao tiêu chuẩn rồi lưu kho chuẩn bị bán ra ngoài thị trường.Quá trình gia nhiệt có phát sinh khí thải được hệ thống quạt hút công suất 400 m3/giờ hút thổi khí vào buồng đốt của lò đốt rác thải nhằm xử lý triệt để lượng khí thải phát sinh.

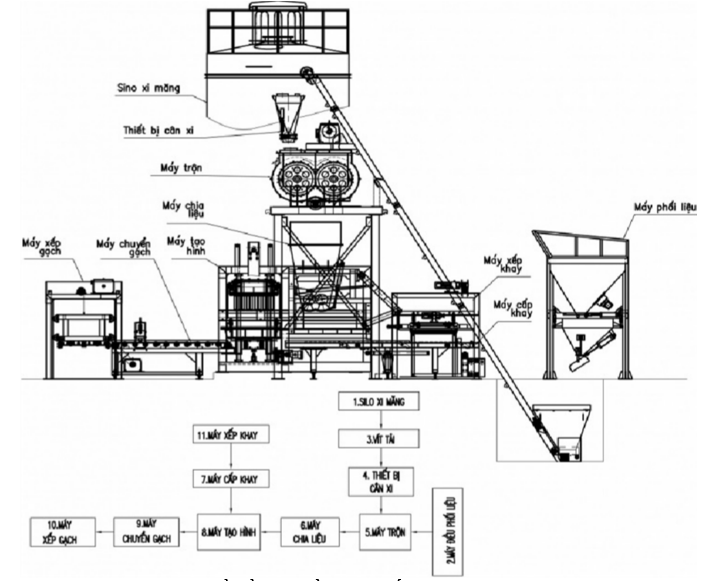

3.2.4. Hệ thống sản xuất gạch không nung

Để tận dụng nguồn phế thải lẫn trong rác thải sinh hoạt được tách ra khi phân loại, tại cơ sở sử dụng công nghệ sản xuất gạch không nung cụ thể như sau:

Thuyết minh quy trình:

Bước 1: Các chất vô cơ trong quá trình phân loại rác thải sinh hoạt sẽ được tách riêng và rửa sạch gồm: Sỏi, đá, bê tông, gạch vụn, cát, tro xỉ lò đốt được sử dụng làm gạch sẽ được hong khô tự nhiên đến khi độ ẩm còn 12%÷15%.

Hình 1.7. Sơ đồ dầy chuyền sản xuất gạch không nung block

Bước 2: Sau khi đã hong khô nguyên liệu sẽ được nghiền nát và phối trộn với các chất phụ gia tới độ mịn 0.5mm. Nguyên liệu sẽ chiếm 80%, còn lại là nước và chất phụ gia. Để việc nghiền và trộn phụ gia được đều cần phải thực hiện bằng thiết bị nghiền trộn liên hợp.

Bước 3: Tiếp sau đó là ủ hỗn hợp đã trộn với vôi.

Bước 4: Sau khi ủ nguyên liệu với vôi tiếp tục ủ với cát, chất thải xây dựng và các loại phụ gia ướt khác. Để tăng độ kết dính nên sử dụng thiết bị trộn, định lượng 3 khô 2 ướt.

Bước 5: Ép định hình tạo lỗ mù trên máy ép với lực ép đơn vị cho viên gạch là 550÷650(kg/cm2). Đây là công đoạn quyết định đến chất lượng gạch.

Bước 6. Chuyển gạch phơi: Công nhân chuyển gạch ra phơi bằng xe đẩy.

Trong thời gian phơi cần phun nước dưỡng hộ để viên gạch được bền chắc

Định mức nguyên liệu sản xuất gạch không nung

Nguyên liệu sản xuất gạch không nung bao gồm xi măng, xỉ than, tro xỉ, phế thải xây dựng,... định mức nguyên vật liệu sản xuất gạch không nung phù hợp với nguyên liệu được phân loại từ rác thải sinh hoạt là: Nguyên liệu vô cơ từ rác 70%, đá mạt 10%; ximăng 10%; vôi bột đá 5%, cát 5%.

3.2.5. Lò đốt rác

Thành phần đưa vào lò đốt để xử lý là rác thải sinh hoạt có độ ẩm định mức 30% đến 60% hoặc rác thải sau quá trình làm phân vi sinh, không thể tái tạo, sử dụng vào mục đích nào khác buộc phải đem đốt (vỏ ốc, thành phần hữu cơ cứng, khó phân hủy tách ra từ quá trình sàng phân hữu cơ).

Cơ sở có 02 lò đốt:

Lò đốt số 1:

Thông số cơ bản của lò đốt:

- Nhiệt độ buồng đốt sơ cấp dao động từ 450oC đến 650oC, nhiệt độ buồng đốt thứ cấp giao động từ 650oC đến 1000oC, thời gian lưu khói trong lò trên 2,5 giây. - Tiêu chuẩn khí thải: Đảm bảo TCVN 7244:2003; TCVN 7246: 2003; TCVN 7242: 2003; TCVN 5977: 2009; QCVN 61: 2016/BTNMT. Quy trình:

- Nguyên liệu: Rác thải sinh hoạt sau khi rửa, phân loại, những phần không thể tái chế có độ ẩm định mức 20% đến 30%, hoặc nguồn rác thải sau quá trình làm phân hữu cơ, không thể tái tạo, không thể sử dụng vào mục đích nào khác, chỉ đem đốt. Công nghệ lò đốt rác dựa hoàn toàn vào phương pháp đốt trên cơ sở tự nhiệt phân và tự đốt sinh năng lượng thông. Việc kiếm soát và cung cấp oxy trong quá trình cháy được điều khiển bằng việc đóng mở các cửa cấp gió bên dưới hoặc bên trên thân lò và thông qua hệ quạt hút công suất lớn tạo áp âm sau hệ thống xử lý khí thải. Lượng nhiệt duy trì quá trình cháy trong lò do bản thân rác thải tạo ra trên cơ sở tận dụng tối đa lượng nhiệt bức xạ, lượng nhiệt trong quá trình phản ứng hóa học phân hủy rác mà không cần dùng đến bất kỳ nguồn năng lượng nào từ bên ngoài. Quá trình phân hủy nhiệt tạo khí gas và cặn carbon, tức là đã tận dụng các hợp chất hữu cơ phức tạp tạo thành các chất đơn giản như: CH4, CO, H2,...Thực tế, với sự có mặt của oxy và khí gas trong buồng nhiệt phân ở nhiệt độ cao đã xảy ra quá trình cháy, nhiệt sinh ra lại tiếp tục cấp cho quá trình nhiệt phân, như vậy đã sinh ra quá trình “tự nhiệt phân và tự đốt sinh năng lượng” mà không cần phải bồ sung thêm năng lượng từ bên ngoài. Quá trình đốt dư chất oxy: Khí gas sinh ra từ buồng sơ cấp đưa lên buồng thứ cấp để đốt triệt khói độc. Khí còn lại qua thiết bị xử lý khí thải.

Lò đôt số 2:

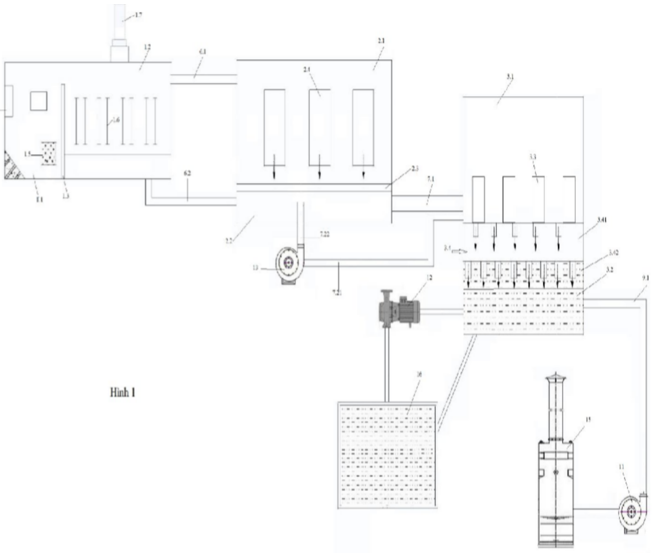

Sơ đồ quy trình xử lý bằng lò đốt rác như sau:

Hình 1.8. Sơ đồ công nghệ lò đốt rác

Nguyên tắc của là đốt hai cấp gồm hai buồng đốt sơ cấp và thứ cấp. Cấu tạo lò đốt và quy trình hoạt động của lò đốt được trình bày như sau:

Nguyên lý chung

- Lò đốt rác thải sinh hoạt có ba vùng đốt: vùng sơ cấp, vùng thứ cấp và vùng lưu nhiệt để kéo dài thời gian lưu cháy.

- Cấp khí tự nhiên nhờ lực hút chênh áp giữa lò và ống khói và được sấy nóng trong lò trước khi vào buồng đốt.

- Trong vùng sơ cấp có một vách ngăn để tích nhiệt có thiết kế đặc biệt vừa có tác dụng đảo chiều ngọn lửa để đốt lại chất bốc khi rác ở đầu lò bắt đầu cháy, vừa có tác dụng chắn bụi bay sang buồng thứ cấp. Nhiệt được tích trong vách ngăn này để duy trì nhiệt độ cao trong lò và có thể ngừng đốt lò 12 giờ mà không phải mồi lại lò.

- Khí nóng trong buồng sơ cấp được trích xuống dưới ghi lò quay trở về buồng sấy rác để sấy rác trong buồng sấy rác. Rác được sấy từ dưới sấy lên.

- Buồng sấy rác nằm liền kề với buồng đốt mà không phải tách riêng. Điều này không làm mất nhiệt trong lò và làm giảm đáng kể diện tích mặt bằng nhà xưởng.

- Xử lý khí thải: khói thải sinh ra chủ yếu ở buồng sơ cấp có nhiệt độ thấp thời gian cháy nhanh, một lượng lớn hơi nước và các chất hữu cơ chưa cháy hoàn toàn được hình thành. Theo thiết kế toàn bộ lượng khói sinh từ buồng sơ cấp sẽ được dẫn tới buồng thứ cấp. Tại đây có nhiệt độ cao nhất trong lò, vì vậy các chất ô nhiễm có trong khói thải tiếp tục được đốt cháy trong lò đốt rác thải sinh hoạt. Sau quá trình cháy khí thải được tiếp tục đi trong buồng lưu nhiệt để duy trì nhiệt cao và tăng thời gian lưu cháy.

Quy trình vận hành lò:

Chất thải chờ đốt: Được phân loại kiểm tra loại bỏ sành sứ, tủ bàn ghế hỏng, gương vỡ chai nhựa chai thủy tinh, các loại chất gây nổ, bình ga, …. Hệ thống nạp liệu được truyền bằng băng tải vào phễu lò đốt. Sử dụng máy xúc hoặc thiết bị chuyên dụng như gầu gắp thuỷ lực đa năng với chức năng xé rác – Cào mùn – Gắp rác.

Nạp vào buồng sơ cấp: Đốt khởi động lò bằng giấy, nhựa sau thời gian 30 phút, cho chất thải vào lò cháy trong môi trường hiếu khí ở nhiệt độ 450℃ đến 550℃. Ở nhiệt độ này các chất hữu cơ cháy bị khí hóa và khí sinh ra dồn lên buồng thứ cấp, các chất tro đưa về cửa thu.

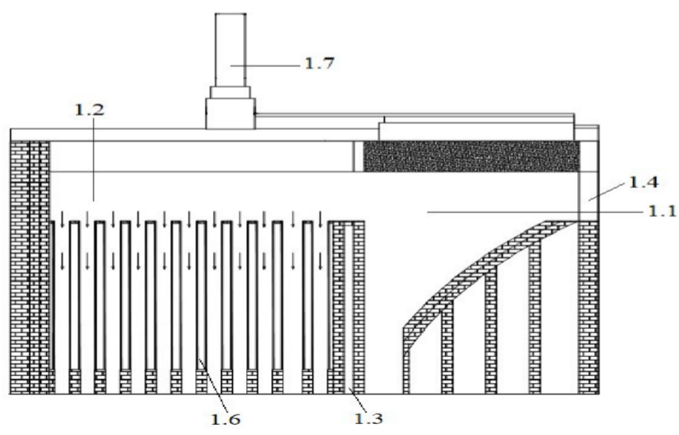

Buồng đốt sơ cấp:

Hình 1.9. Buồng đốt sơ cấp

Buồng đốt sơ cấp được chia làm hai phần buồng đốt 1.1 và buồng phát nhiệt 1.2, buồng đốt 1.1 và buồng phát nhiệt 1.2 được ngăn cách bằng vách ngăn điều tiết khí 1.3, phía trước buồng đốt 1.1 là cửa nạp rác 1.4, cửa xả tro 1.5 được bố trí phía gần đáy của buồng đốt 1.1, các thanh phát nhiệt 1.6 được bố trí nằm song song với vách ngăn điều tiết khí 1.3, van an toàn 1.7 được bố trí ở mặt trên của buồng phát nhiệt 1.2. Buồng đốt sơ cấp là hình hộp chữ nhật, có thành ngoài làm bằng thép, bên trong là một lớp bông gốm, tiếp theo là lớp bê tông nhẹ cách nhiệt và trong cùng là lớp gạch chịu lửa. Độ dày của các lớp thành lò được tính toán đảm bảo độ dày cách nhiệt và giữ được nhiệt độ vách ngoài cùng của lò thấp hơn 40oC khi vận hành lò giúp đảm bảo an toàn lao động khi vận hành.

Buồng đốt thứ cấp: Để phân huỷ các hợp chất hữu cơ trong khí thải, giảm thiểu phát sinh dioxin/furan, buồng thứ cấp được duy trì ở nhiệt độ 1.000℃ - 1.200℃, thời gian lưu khí 2 - 3 giây

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cửa các loại

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bia

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vỉ nhựa

- › Hồ sơ đề nghị cấp giấy phép môi trường cơ sở sản xuất nước mắm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy nhuộm hàng may mặc

- › Báo cáo đề xuất cấp giấy phép môi trường công ty sản xuất cơ khí

- › Báo cáo đánh giá tác động môi trường dự án nuôi hàu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vải không dệt

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất gỗ công nghiệp

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến viên gỗ nén xuất khẩu

Gửi bình luận của bạn