Báo cáo đề xuất cấp GPMT nhà máy luyện gang, thép

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy luyện gang, thép công suất 15.000 tấn/năm. Gồm có 03 dây chuyền sản xuất tương ứng với 03 xưởng sản xuất là: Xưởng lò cao; Xưởng lò nung quặng sắt; Xưởng thiêu kết quặng sắt.

Ngày đăng: 12-11-2025

166 lượt xem

MỤC LỤC......................................................................... 1

DANH MỤC BẢNG............................................................ 4

DANH MỤC HÌNH............................................................... 5

Chương 1: THÔNG TIN CHUNG VỀ CƠ SỞ............................. 6

1. Tên Chủ cơ sở................................................................................... 6

2. Tên cơ sở sản xuất.................................................................. 6

3. Công suất, công nghệ, sản phẩm của cơ sở....................... 8

3.1. Công suất hoạt động của cơ sở.................................................... 8

3.2. Công nghệ sản xuất của cơ sở................................................ 9

3.3. Sản phẩm của cơ sở.................................................................... 25

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở........ 26

4.1. Nguyên liệu, nhiện liệu, vật liệu cho sản xuất............................. 26

4.3. Nhu cầu sử dụng hóa chất tại Cơ sở.............................................. 33

5. Các thông tin khác liên quan đến cơ sở................... 33

5.1. Quá trình hoạt động của cơ sở.............................................. 33

5.2. Hiện trạng sử dụng đất............................................... 34

5.3. Hạng mục công trình, máy móc thiết bị tại nhà máy................ 36

5.4. Nhu cầu sử dụng lao động của Nhà máy....................................... 36

5.5. Phạm vi cấp giấy phép môi trường của cơ sở...................... 36

Chương 2: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 37

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 37

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường........ 37

2.1. Khả năng chịu tải của môi trường đối với nước thải............ 38

2.2. Khả năng chịu tải của môi trường đối với chất thải rắn............... 38

2.3. Khả năng chịu tải của môi trường đối với khí thải........................ 38

Chương 3: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ......... 39

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.......... 39

1.1. Hệ thống thu gom, thoát nước mưa........................ 39

1.2. Thu gom, thoát nước thải................................................. 41

1.3. Xử lý nước thải sinh hoạt...................................................... 46

1.4. Các thiết bị, hệ thống quan trắc nước thải tự động, liên tục.............. 48

2. Công trình, biện pháp xử lý bụi, khí thải........................................... 48

2.1. Các nguồn phát sinh bụi, khí thải............................................. 48

2.2. Công trình thu gom, xử lý bụi, khí thải...................................... 48

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.......... 67

3.1. Nguồn phát sinh chất thải rắn thông thường..................................... 67

3.2. Biện pháp thu gom chất thải rắn thông thường................................ 67

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại (CTNH).......... 67

4.1. Công trình lưu giữ CTNH................................................................. 67

4.2. Chủng loại, khối lượng chất thải nguy hại phát sinh của nhà máy...... 68

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........... 68

6. Phương án phòng ngừa, ứng phó sự cố môi trường.............. 69

6.1. Biện pháp phòng, chống sự cố môi trường................................... 69

6.2. Biện pháp phòng chống sự cố tràn ao chứa nước tuần hoàn........... 70

6.3. Biện pháp phòng chống sự cố môi trường đối với bụi, khí thải..... 70

6.4. Phòng chống sự cố cháy nổ............................................... 70

6.5. Phòng chống lụt bão, chống sét........................................ 70

6.6. Phòng chống sự cố công nghệ........................................... 71

7. Các nội dung thay đổi so với Phiếu xác nhận Bản đăng ký đạt tiêu chuẩn môi trường năm 2003..... 71

Chương IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG..... 75

1. Nội dung đề nghị cấp phép đối với nước thải............................... 75

2. Nội dung đề nghị cấp phép đối với khí thải................................ 75

2.2. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải...76

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung............................... 78

3.1. Nguồn phát sinh tiếng ồn, độ rung.......................................................... 78

3.2. Giá trị giới hạn đối với tiếng ồn xin cấp phép.......................................... 78

Chương V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.............. 79

1. Kết quả quan trắc môi trường định kỳ đối với nước thải........................... 79

Chương VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG................... 83

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải......................... 83

1.1. Đối với nước thải....................................................................... 83

1.2. Đối với các công trình xử lý bụi, khí thải................................... 83

2. Chương trình quan trắc chất thải............................................... 85

2.1. Chương trình quan trắc môi trường định kỳ.......................... 85

2.2. Chương trình quan trắc tự động, liên tục chất thải:...................... 85

2.3. Kinh phí thực hiện quan trắc môi trường hàng năm..................... 86

Chương VII: KẾT QUẢ KIỂM TRA, THANH TRAVỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ... 87

Chương VIII: CAM KẾT CỦA CHỦ CƠ SỞ.................... 88

Chương 1: THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên Chủ cơ sở

Công ty Cổ phần Gang Thép ....

- Địa chỉ văn phòng: đường CMT8, phường Gia Sàng, thành phố Thái Nguyên, tỉnh Thái Nguyên.

- Đại diện theo pháp luật của chủ cơ sở: Ông ......... - chức vụ: Giám đốc

- Điện thoại: ........ - Fax: ....... Email:.............. -.............

- Giấy chứng nhận đăng ký doanh nghiệp số: ........., do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Thái Nguyên cấp.

- Giấy chứng nhận ĐKKD Công ty TNHH Kim Khí ........ (tên Công ty trước khi chuyển đổi);

2.Tên cơ sở sản xuất

Nhà máy luyện gang, luyện thép công suất 15.000 tấn/năm

(Sau đây gọi tắt là Cơ sở)

- Địa điểm Cơ sở : phường Gia Sàng, thành phố Thái Nguyên, tỉnh Thái Nguyên (trước đây là bãi hoá trường thuộc tổ 14).

Vị trí tiếp giáp của Cơ sở như sau:

- Phía Đông: Giáp đường dân sinh, giáp đường tàu Công ty Gang thép.

- Phía Tây: Giáp đường dân sinh, giáp bãi nghĩa địa phường Gia Sàng.

- Phía Nam: Giáp Công ty TNHH Navisaco, bãi cát sỏi.

- Phía Bắc: Giáp khu đất thao trường bắn của Lữ đoàn 382. Đường sắt Thái Nguyên – Hà Nội cách Nhà máy khoảng 150m về phía Tây.

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

+ Giấy chứng nhận đầu tư số 1687/QĐ-UB, ngày 25/07/2003 của UBND tỉnh Thái Nguyên cấp cho Công ty TNHH Kim Khí ....... (nay là Công ty Cổ phần Gang Thép .....) thực hiện dự án đầu tư xây dựng nhà máy luyện gang, luyện thép công suất 15.000 tấn/năm.

+ Mặt bằng tổng thể và định vị Nhà máy luyện gang công suất 15.000 tấn/năm Công ty TNHH Kim Khí .... TP Thái Nguyên, tỷ lệ 1/500.

+ Giấy cấp phép xây dựng số 24/CPXD, ngày 02/06/2005 của Sở Xây dựng tỉnh Thái Nguyên cấp cho Công ty TNHH Kim Khí .......... xây dựng Công trình nhà máy luyện gang và thép.

+ Giấy chứng nhận thẩm duyệt phòng cháy và chữa cháy số 209/TD-PCCC, ngày 03/5/2005 của Công an tỉnh Thái Nguyên cấp.

Hình 1. Vị trí của Nhà máy

- Các văn bản giấy tờ pháp lý về đất đai.

+ Hợp đồng thuê đất lần 1 ngày 22/3/2004, diện tích 10.650m2, thời hạn thuê 30 năm, giữa UBND tỉnh Thái Nguyên và Công ty Cổ phần Gang thép .......; Giấy chứng nhận Quyền sử dụng đất số Đ 624485, ngày 01/3/2004.

+ Hợp đồng thuê đất lần 2 số 45/HĐ-TĐ, ngày 12/7/2011 giữa UBND tỉnh Thái Nguyên và Công ty Cổ phần Gang thép; Giấy chứng nhận Quyền sử dụng đất số ....... (thửa số 570 tờ BĐ số 18, DT 12.599,9m2), đất thuê 30 năm sử dụng đến 28/6/2035. Tổng diện tích đất bàn giao cho thuê lần 1+2 = 23.249,9m2.

- Quyết định phê duyệt báo cáo đánh giá tác động môi trường (ĐTM) của cơ sở và các giấy phép môi trường thành phần:

+ Phiếu xác nhận Bản đăng ký đạt tiêu chuẩn môi trường của Dự án “Nhà máy luyện gang, luyện thép công suất 15.000 tấn/năm” tại ......phường Gia Sàng, thành phố Thái Nguyên số 3243/BTNMT-TĐ ngày 11/11/2003 do Bộ Tài nguyên và Môi trường cấp cho Công ty TNHH Kim khí ....... (Nay là Công ty Cổ phần Gang thép ...) làm Chủ dự án.

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án đầu tư xây dựng nhóm B. Tổng giá trị đầu tư hiện tại của Cơ sở khoảng 200 tỷ đồng.

Căn cứ điểm đ, Khoản 2, Điểu 8 và Khoản 1, Điều 9 của Luật Đầu tư công quy mô của cơ sở phân loại theo tiêu chí quy định của pháp luật về đầu tư công tương đương với dự án nhóm B (dự án thuộc lĩnh vực luyện kim có tổng mức đầu tư từ 120-2300 tỷ đồng). Nguồn vốn đầu tư của cơ sở: 100% vốn của doanh nghiệp (không có vốn nhà nước).

Căn cứ theo quy định tại mục I.2, Phụ lục II ban hành kèm theo Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Thủ tướng Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường (gọi tắt là Nghị định 08/2022/NĐ-CP); Nhà máy luyện gang, luyện thép công suất 15.000 tấn/năm có quy mô tương đương với dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường có công suất trung bình.

Nhà máy luyện gang, luyện thép công suất 15.000 tấn/năm nằm trên địa bàn phường Gia Sàng, thành phố Thái Nguyên (trong nội thành, nội thị của đô thị theo quy định pháp luật về phân loại đô thị). Căn cứ quy định tại điểm a, Khoản 4, Điều 25 của Nghị định 08/2022/NĐ-CP cơ sở tương đương với dự án nhóm I theo số thứ tự 1, mục II, Phụ lục III ban hành kèm theo Nghị định 08/2022/NĐ- CP do có yếu tố nhạy cảm về môi trường.

Căn cứ quy định tại Khoản 2, Điều 39 của Luật Bảo vệ môi trường năm 2020, cơ sở thuộc đối tượng phải có giấy phép môi trường. Cơ sở đã được Bộ Tài nguyên và Môi trường cấp Giấy xác nhận Bản đăng ký đạt tiêu chuẩn, do đó thuộc thẩm quyền Bộ Tài nguyên và Môi trường cấp Giấy phép môi trường theo quy định tại điểm a, Khoản 1, Điều 41 của Luật Bảo vệ môi trường năm 2020.

Cấu trúc báo cáo đề xuất cấp phép môi trường của Cơ sở được lập theo mẫu quy định tại phụ lục X ban hành kèm theo Nghị định 08/2022/NĐ-CP.

3.Công suất, công nghệ, sản phẩm của cơ sở

3.1.Công suất hoạt động của cơ sở

Quy mô đầu tư, công suất thiết kế và công suất hoạt động của Nhà máy từ năm 2022 đến nay.

|

Tên sản phẩm |

Năng lực hiện có đến 31 tháng 12 năm 2022 |

Năng lực hiện có đến 31 tháng 12 năm 2023 |

Dự kiến năng lực hiện có đến 31 tháng 12 năm 2024 |

||||||

|

Giá trị đầu tư (Tỷ đồng) |

NLSX theo thiết kế (Tấn) |

NLSX theo thực tế (Tấn SP) |

Giá trị đầu tư (Tỷ đồng) |

NLSX theo thiết kế (Tấn SP) |

NLSX theo thực tế (Sản phẩm) |

Giá trị đầu tư (Tỷ đồng) |

NLSX theo thiết kế (Tấn SP) |

NLSX theo thực tế (Tấn SP) |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

100 |

|

|

50 |

|

|

50 |

|

|

|

Gang luyện thép |

|

14,520 |

9,920 |

|

14,520 |

12,990 |

|

14,520 |

13,500 |

|

Xỉ giàu măng gan |

|

7,260 |

4,060 |

|

7,260 |

4,237 |

|

7,260 |

5,000 |

3.2.Công nghệ sản xuất của cơ sở

* Công nghệ sản xuất của dự án (Theo nội dung Bản đăng ký đạt tiêu chuẩn môi trường).

Dự án đầu tư xây dựng Nhà máy luyện gang, luyện thép công suất 15.000 tấn/năm từ quặng sắt, đã được Bộ Tài nguyên và Môi trường cấp Phiếu xác nhận Bản đăng ký đạt tiêu chuẩn môi trường số 3243/BTNMT-TĐ ngày 11/11/2003.

Nhà máy luyện gang, luyện thép công suất 15.000 tấn quặng gồm có 03 dây chuyền sản xuất tương ứng với 03 xưởng sản xuất là: Xưởng lò cao; Xưởng lò nung quặng sắt; Xưởng thiêu kết quặng sắt.

- Xưởng lò cao

Tháng 10/2005, Xưởng lò cao được xây dựng hoàn thành và đi vào sản xuất thử, với các hạng mục chính như sau:

+ Nhà quạt gió lò cao.

+ 03 lò gió nóng cho lò cao.

+ Hệ thống lọc bụi trọng lực và lọc bụi túi vải.

+ Lò cao, hệ thống thiết bị trước lò.

+ Nhà điều hành trực ca

+ Nhà tời xe kíp, tời đóng mở chuông liệu và hệ thống bun ke cấp liệu, cân liệu và băng tải cấp liệu.

+ Nhà ra gang, ra xỉ (bao gồm máy đúc gang thỏi, khuôn cát ra xỉ), cẩu trục nâng hạ.

+ Máy phát điện dự phòng: 150kVA.

+ Trạm biến áp công suất: 750 kVA.

+ Hệ thống bơm nước làm mát lò cao, trạm tuần hoàn, ao nước dự trữ.

+ Hệ thống kho bãi chứa liệu, bãi thải.

+ 01 ống khói cao 30m.

+ Phòng hóa nghiệm (Tại tầng 1 của Văn phòng Nhà máy) và bộ phận sửa chữa, cơ điện.

Trong giai đoạn đầu hoạt động, do Nhà máy chưa đầu tư xây dựng Xưởng nung quặng sắt và Xưởng thiêu kết quặng sắt nên Xưởng lò cao đã sử dụng 100% nguyên liệu là quặng sắt sống cỡ hạt 8-38mm làm gang đúc và xỉ hạt (xỉ ướt), nhiên liệu là than cốc.

- Xưởng nung sấy quặng sắt

Tháng 01/2006, xưởng lò nung sấy quặng sắt được xây dựng hoàn thành với các hạng mục công trình bao gồm:

+ Lò sấy quặng sắt bằng công nghệ sấy thùng quay, gia nhiệt bằng cách lấy khí nóng từ lò phản xạ đốt bằng khí than lò cao đẩy vào thùng quay làm nóng quặng, khô quặng rồi đưa sang lò cao nấu luyện.

+ Hệ thống bun ke, băng tải, gầu nâng cấp liệu.

+ Hệ thống xe dỡ liệu, xe vận chuyển quặng sắt nung.

Tuy nhiên, trong quá trình sản xuất thử không hiệu quả, ngày 13/02/2006 Công ty có Văn bản số 19/CV-CT gửi Vụ Thẩm định – Bộ Tài nguyên và Môi trường và UBND tỉnh Thái Nguyên, Sở Công thương thông báo việc dừng hoạt động xưởng nung sấy quặng sắt, đồng thời đề nghị được thay đổi công nghệ sản xuất thiêu kết quặng sắt từ thủ công bán cơ giới sang tự động hóa.

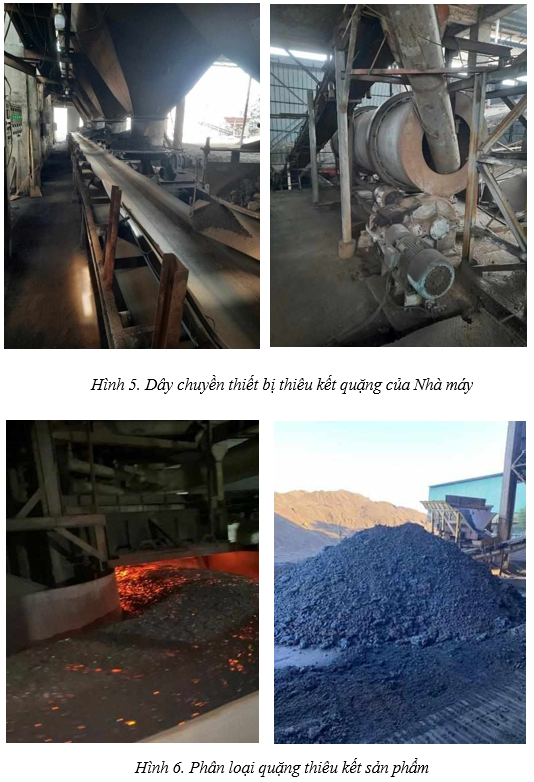

- Xưởng thiêu kết quặng sắt

Tháng 10/2008, Xưởng thiêu kết quặng sắt được đầu tư xây dựng và đi vào sản xuất thử từ tháng 10/2010 với các hạng mục cơ bản bao gồm:

+ Hệ thống bun ke cấp liệu, cân liệu, trộn liệu hỗn hợp, tạo viên, dải liệu thiêu kết.

+ Hệ thống lò thiêu kết.

+ Hệ thống lọc bụi thiêu kết.

+ Hệ thống quạt gió thiêu kết.

+ Hệ thống đập nghiền, vận chuyển và phân loại quặng thiêu kết.

+ 01 ống khói cao 40m.

Trong quá trình thi công xây dựng Xưởng thiêu kết quặng sắt, Chủ dự án quyết định không đầu tư thiết bị thiêu kết quặng sắt bằng phương pháp thủ công kết hợp cơ giới do công nghệ này gây ô nhiễm môi trường (với công nghệ này khu vực thiêu kết không có ống khói). Thay vào đó, Chủ dự án đã đầu tư dây chuyền thiêu kết vòng 6,5m2, tự động hoá hoàn toàn từ khâu cấp liệu đến khâu phối liệu, cân liệu, nhằm nâng cao chất lượng sản phẩm, giải phóng sức lao động của người công nhân và giảm thiểu ô nhiễm môi trường. Đồng thời, lắp đặt thiết bị lọc bụi bằng cyclon và xây dựng 01 ống khói riêng phục vụ khu vực thiêu kết với chiều cao 40m. Các hạng mục khác của Xưởng thiêu kết quặng sắt vẫn giữ nguyên theo thiết kế ban đầu.

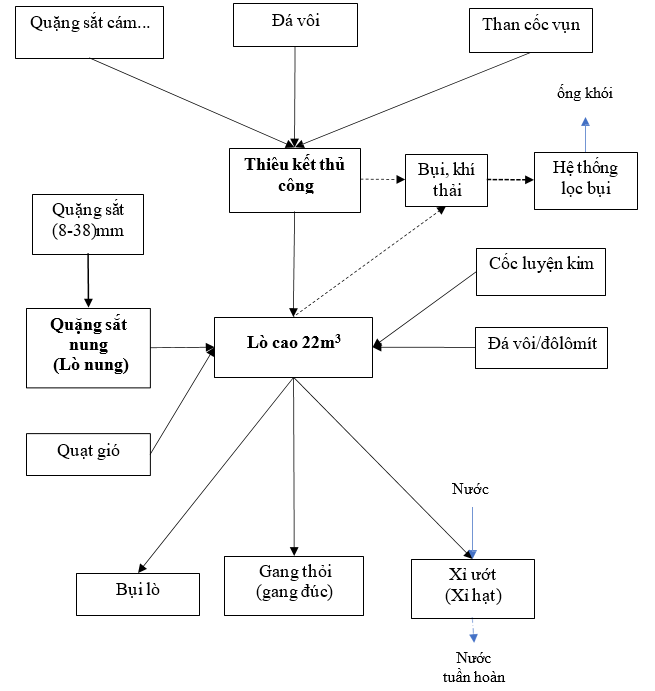

Sơ đồ công nghệ luyện gang ban đầu của Nhà máy thể hiện trong Hình 2.

Sơ đồ công nghệ luyện gang ban đầu của Nhà máy

Hình 2. Sơ đồ quy trình công nghệ luyện gang ban đầu của Nhà máy

Quy trình công nghệ sản xuất của Nhà máy theo nội dung Bản đăng ký đạt tiêu chuẩn môi trường, như sau:

- Công đoạn thiêu kết quặng sắt cám, (0-5) mm

Công nghệ thiêu kết quặng sắt của Nhà máy được lựa chọn phương pháp thủ công, bán cơ giới hóa.

Quặng sắt cám (0-5) mm, đá vôi, than cốc vụn được phối liệu theo tỷ lệ nhất định, bổ sung thêm nước làm ẩm tạo cầu viên liệu bằng phương pháp thủ công Liệu hỗn hợp được chuyển bằng xe tới khu vực thiêu kết, tiến hành châm lửa lớp liệu lót bằng rơm, mùn cưa, dầu hỏa. Khi lớp mồi cháy phải phủ lớp than lên phía trên, khi than bén lửa mới rải hỗn hợp nguyên liệu tiến hành thiêu kết cho đến khi lớp quặng thiêu kết đạt chiều cao từ 0,4-0,5m tiến hành rải lớp than lót lên bề mặt liệu thiêu kết đốt từ 1-2 phút. Lớp than mới bén lửa được cào xuống làm lớp lót châm lửa cho ô đốt tiếp theo. Quặng thiêu kết được thực hiện trên 10 ô kế tiếp nhau, có chiều dài >20m. Tổng diện tích ghi thiêu kết 40m2.

Quặng thiêu kết được tháo dỡ bằng móc cẩu và chuyển tới boong ke chứa, nạp vào máy đập hàm, qua sàng quy tách cỡ 8-40mm làm quặng thiêu kết thành phẩm, cỡ 0-8mm được quay lại làm quặng hồi liệu.

- Công đoạn nung sấy quặng sắt cỡ (8-38) mm

Nung quặng sắt được coi là biện pháp sử dụng nhằm cải thiện chất lượng nguyên liệu, cụ thể như sau:

+ Loại trừ các tạp chất bám dính theo quặng (do các tạp chất cỡ hạt nhỏ sẽ tách rời khỏi quặng).

+ Do tác dụng của nhiệt độ, quặng sẽ bị rạn nứt tạo khả năng cho khí hoàn nguyên (CO, H2) dễ dàng xâm nhập qua các lỗ xốp, khe nứt… giúp cho hạt quặng trở nên hoạt động hơn, dễ dàng hoàn nguyên.+ Giảm độ ẩm của quặng nguyên liệu do tách một phần nước ngậm và đốt cháy lưu huỳnh (S).

Quặng sắt được nạp vào lò nung, sử dụng nhiệt đốt bằng khí than lò cao. Sau khi nung, quặng sắt sẽ được đưa sang kho chờ phối trộn với quặng thiêu kết trước khi cấp cho lò cao.

- Công đoạn lò cao luyện gang

Quặng sắt qua nung, quặng thiêu kết, than cốc cùng các chất trợ dung được cấp theo tỷ lệ nhất định nạp vào xe kíp đưa lên đỉnh lò cao (đổ vào chuông nhỏ, chuông lớn) và thứ tự nạp vào lò theo yêu cầu kỹ thuật. Trong quá trình nấu luyện liệu đi xuống qua các vùng nhiệt độ từ thấp đến cao, quặng sắt được hoàn nguyên và nóng chảy thành gang lỏng tích tụ xuống nồi lò. Xỉ nhẹ hơn nằm bên trên, gang lỏng nặng hơn nằm bên dưới. Gang lỏng và xỉ lỏng theo định kỳ được tháo ra khỏi lò qua lỗ ra ra gang. Gang nặng hơn ra trước, xỉ nhẹ nằm phía trên ra sau, nước bơm trực tiếp vào xỉ để tạo xỉ hạt (xỉ ướt, xỉ bông). Nước được bơm từ suối Loàng về ao chứa và lắng có thể tích 1.800m3. Lò gió nóng được cung cấp khí than sạch từ lò cao sang để đốt, khí nhiên liệu được đốt từ đỉnh lò (buồng gia nhiệt) khí nóng được đi từ trên xuống dưới, một phần nhiệt được thoát ra kênh khói, còn phần lớn sẽ được quạt lò thổi sang lò cao để sản xuất

Gang lỏng ra khỏi lò được đúc trực tiếp trên máy đúc gang, đúc thành gang thỏi thành phẩm, phân tích, cân trọng lượng theo mẻ, phân loại mác gang xếp kho thành phẩm.

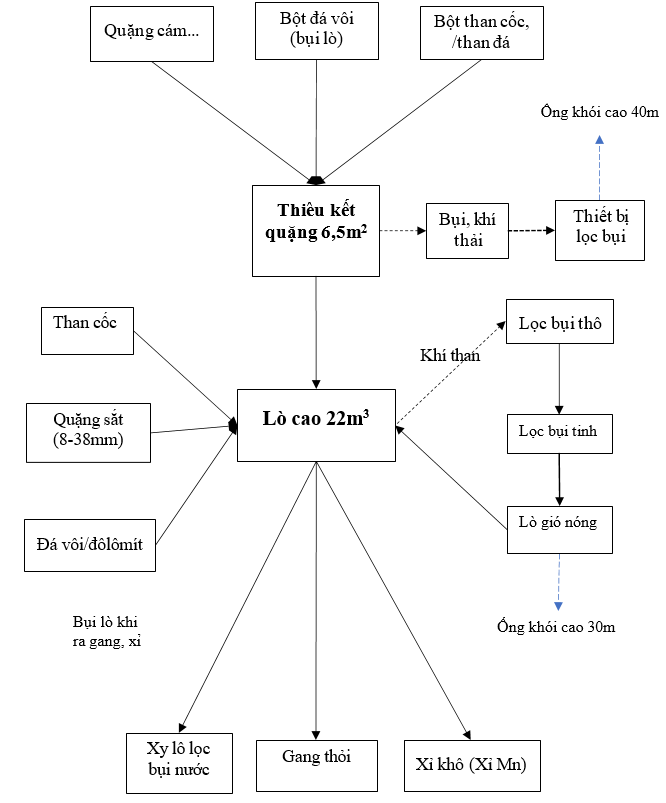

* Công nghệ sản xuất hiện tại của Nhà máy

Năm 2010, do những khó khăn về tài chính và nguồn nguyên liệu Nhà máy đã dừng hoạt động cho đến đầu năm 2022 mới được sửa chữa, cải tạo và đi hoạt động trở lại. Có một số thay đổi công nghệ sản xuất hiện tại so với trước đây, cụ thể như sau:

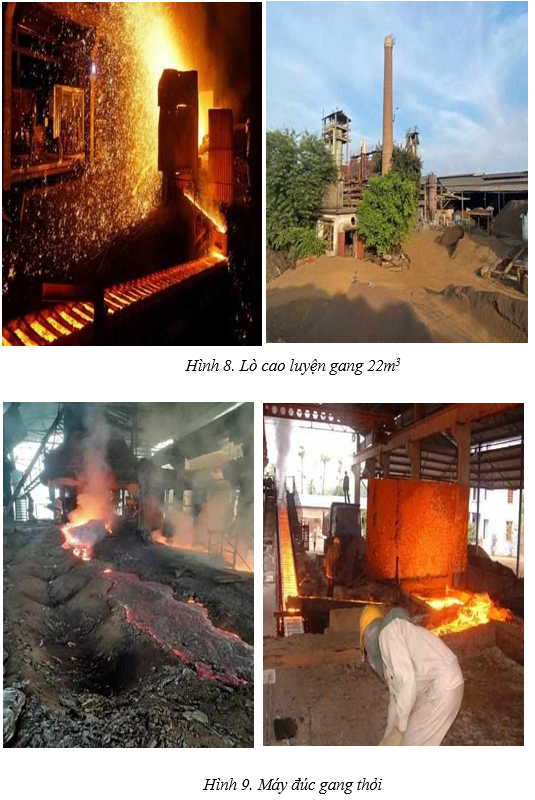

- Lò cao luyện gang 22m3

Công nghệ luyện gang hiện nay của Nhà máy về cơ bản vẫn giữ nguyên công nghệ sản xuất gang lò cao. Tuy nhiên, Nhà máy đã cải tạo, thay đổi một số thông số kỹ thuật của lò cao như góc nghiêng mắt gió, thay đổi thể xây gạch lò, thay đổi chế độ chạy lò để phù hợp với lò chạy xỉ giàu măng gan (Mn). Với công nghệ này nguyên liệu chủ yếu dùng quặng sắt có chứa măng gan (quặng cỡ 8- 38mm sống) và quặng thiêu kết là được, không cần quặng nung sấy. Sản phẩm là gang luyện thép và xỉ khô, bỏ công nghệ xỉ hạt (xỉ ướt) trước đây.

Công suất sản xuất thực tế hiện nay là: 14.520 tấn gang thỏi/năm

Do không sử dụng nước tạo xỉ ướt, nên nhu cầu sử dụng nước làm mát của Nhà máy giảm đáng kể. Nhà máy không phải bơm nước từ suối Loàng về ao chứa nước 1.800 m3 dự trữ mà chỉ sử dụng nguồn nước tự nhiên (nước mưa, nước giếng khoan) bổ sung cho lượng nước bay hơi trong quá trình làm mát máy móc, thiết bị và dập bụi môi trường (sân. đường, tưới ẩm nguyên liệu).

-Lò nung quặng sắt: Dừng hoạt động từ năm 2006 vì không hiệu quả và ô nhiễm môi trường.

- Dây chuyền thiêu kết vòng 6,5m2:

Dây chuyền thiêu kết vòng 6,5m2 đã được đầu tư tự động hoá hoàn toàn khâu cấp liệu, phối liệu, cân liệu và thiêu kết. Theo thiết kế ban đầu toàn bộ quá trình vận hành hệ thống thiêu kết qua nhiều các công đoạn phức tạp khó xử lý khi đang vận hành ví dụ từ khâu ra liệu, nghiền liệu, vận chuyển, sàng phân loại liệu chín (liệu nóng) rất khó xử lý khi bị sự cố thiết bị; do quặng chín ở nhiệt độ cao rất nóng lượng bụi phát sinh trong quá trình nghiền, vận chuyển lên sàng rung phân cấp rất khó kiểm soát, gây ô nhiễm môi trường; và do nhiều thiết bị làm việc liên động cùng lúc sẽ gia tăng tiếng ồn tác động đến môi trường của nhà máy.

Hiện tại, Nhà máy đã cải tạo công đoạn ra liệu, sàng liệu chín làm giảm thiểu tối đa lượng bụi trong quá trình sản xuất góp phần cải thiện môi trường lao động của người công nhân. Cụ thể như sau:

Quặng thiêu kết khi ra lò rơi thẳng xuống hố đựng sản phẩm (hố liệu tại vị trí cửa lò). Quặng thiêu kết được làm nguội tự nhiên, ngày hôm sau liệu chín được máy xúc xúc từ hố liệu lên bãi để sản phẩm, sau đó sử dụng vòi phun nước vào đống quặng chín giúp nhanh hạ nhiệt và giảm lượng bụi trước khi đưa lên máy cấp liệu rung, băng tải, sàng phân loại sản phẩm.

Sơ đồ công nghệ luyện gang hiện nay của Nhà máy thể hiện trong Hình 3.

Sơ đồ công nghệ luyện gang hiện nay của Nhà máy

Hình 3. Sơ đồ công nghệ luyện gang hiện nay của Nhà máy

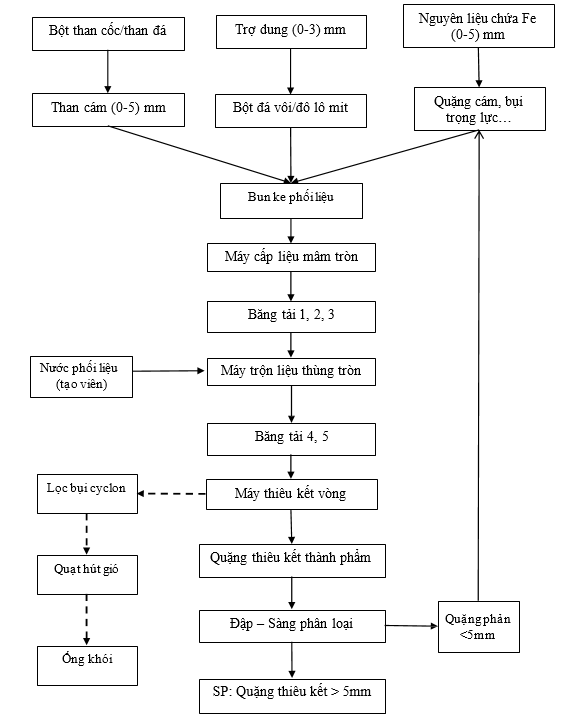

3.2.1.Công đoạn thiêu kết

Thuyết minh công nghệ sản xuất thiêu kết tại Nhà máy:

a/ Chuẩn bị liệu và phối liệu

Quặng cám vụn sinh ra trong quá trình khai thác và gia công quặng cỡ tạo ra. Thông thường khi gia công đập đến cỡ (8-38) mm, lượng quặng vụn <8 mm chiếm từ 45- 48%. Thực tế, lượng quặng cám sinh ra trong quá trình chế biến quặng sắt không thể đưa trực tiếp vào lò cao, vì làm độ thông khí cột liệu lò cao bị giảm, dễ bị dính bám gây bướu lò. Nhằm nâng cao chất lượng quặng sắt trước khi đưa vào lò cao, quặng cám được đưa vào lò thiêu kết nung nấu tạo ra quặng chín rỗng xốp có cỡ hạt từ 5-150mm, hàm lượng sắt 2 (FeO) từ 8-10%.

Nguyên liệu cho xưởng thiêu kết bao gồm nguyên liệu chứa sắt (quặng cám, quặng phản thiêu kết, bụi thô lò cao), chất trợ dung (bột đá vôi, bột đô lô mit), nhiên liệu (cám cốc/cám than). Một số nguyên liệu này ngoài yêu cầu thành phần hóa học nhất định ra, còn yêu cầu tính ổn định nhất định như quặng sắt cỡ hạt 0~8mm, trộn với bụi lò, chất đốt nghiền nhỏ (cốc vụn hoặc bột than không khói) cỡ hạt 0~3mm (≥ 90%), độ tro yêu cầu <15%, lưu huỳnh <1,0%, chất trợ dung (bột đá vôi, đôlômít) cỡ hạt 0~3mm (≥ 80%), và nước tạo viên, phối trộn theo một tỷ lệ định trước.

Quặng cám, quặng phản thiêu kết, cốc cám, bột đá vôi, bụi thô lò cao được xúc lật chuyển từ gian phối liệu vào các bunke phối liệu, phía dưới bunke có đặt máy cấp liệu mâm tròn, nguyên liệu sau khi được tính toán tỷ lệ phối, công nhân dùng phương pháp cân (lao khay) để điều chỉnh máy cấp liệu mâm tròn cho từng loại liệu đạt mức lượng yêu cầu. Từ máy cấp liệu, các loại liệu chảy xuống băng tải số 1; sau đó hỗn hợp liệu chuyển đến băng tải số 2 và tiếp tục qua máy băng tải cao su số 3 chảy vào máy trộn liệu thùng tròn; Sau khi trộn đều hỗn hợp liệu kết hợp với nước tạo viên trong thùng trộn, liệu trộn được đưa ra băng tải số 4, xuống băng tải cao su số 5 chuyển đến phễu nhận liệu của máy thiêu kết.

Liệu hỗn hợp từ băng tải số 5 rơi xuống máng liệu vào thùng chứa, từ đây liệu được dải đều đặn trên mâm thiêu kết theo chiều dày lớp liệu và mặt rộng của mâm thiêu kết.

Để giảm bụi trong quá trình cấp liệu từ bun ke xuống băng tải số 1, thay vì cấp nước nhiều trong quá trình tạo viên trong thùng trộn thì cho phun nước tạo ẩm trước khi xúc lên bun ke. Độ ẩm đầu vào của quặng thiêu kết khoảng 12-13%, độ ẩm của sản phẩm thiêu kết khoảng 2%.

b/ Quá trình thiêu kết

Sau khi dải liệu đạt độ dày, độ rộng tiến hành châm lửa thiêu kết, đợi mặt liệu cháy đỏ đều tiến hành cho chuyển động tịnh tiến mâm tròn bằng biến tần đến khi liệu chín đạt yêu cầu.

Nhiên liệu thể khí dùng cho điểm hoả thiêu kết là khí than lò cao được cấp thẳng vào buồng châm lửa thiêu kết. Khí than lò cao cháy phát ra nhiệt trị 3.010KJ/Nm3, lượng bụi chứa trong khí than < 10mg/m3, áp lực là 0,06 ~ 0,07 MPa. Máy châm lửa có bố trí 2 đoạn là đoạn châm lửa và đoạn nung nóng trước, mỏ đốt của máy thiêu kết châm lửa là 8 cái, để bảo đảm nhiệt độ trong buồng đốt đạt từ 1.050 – 1.150oC.

c/ Làm nguội và phân loại sản phẩm

Quặng thành phẩm thiêu kết được rơi xuống hố liệu chín (để nguội tự nhiên), sau đó phun nước tạo ẩm giảm bụi, dùng máy xúc đào đập hạt to rồi múc lên máng cấp liệu rung, qua băng tải cao su cấp lên sàng rung hai trục, phân cấp ra cỡ hạt trên 5mm và dưới 5mm;

- Cỡ hạt trên 5mm - 150mm (cỡ to trên 150 đập tay) được xúc lật đưa sang lò cao sản xuất;

- Quặng phản thiêu kết <5mm (bao gồm loại dưới sàng và quặng rơi xuống từ mâm thiêu kết (máy tấm cạo) và bụi của hai thùng lọc bụi trọng lực) được xúc vận chuyển về bunke quay lại máy trộn liệu thùng tròn thiêu kết lại.

Khí, khói trong quá trình thiêu kết qua bộ lọc bụi cyclon (gió xoáy) do quạt hút thiêu kết dẫn vào ống khói và được thải ra ngoài.

Theo tính toán của trực ca, quặng thiêu kết có kích thước từ 5-150 mm được đưa sang lò cao kết hợp với quặng sắt (8-38) mm làm nguyên liệu sản xuất gang.

- Thông số kỹ thuật của công đoạn sản xuất thiêu kết:

Bảng 1. Các chỉ tiêu kỹ thuật chính của thiêu kết

|

STT |

Các chỉ tiêu kỹ thuật chủ yếu |

ĐVT |

Khối lượng/năm |

|

1 |

Diện tích hữu ích |

m2 |

6,5 |

|

2 |

Hệ số lợi dụng: Từ 1,1-1,3 t/m2/h |

t/m2/h |

1,2 |

|

3 |

Số ngày làm việc |

ngày |

330 |

|

4 |

Sản lượng thiêu kết |

tấn |

61.776 |

|

5 |

Sản lượng hợp cách (từ 5 ÷150)mm (66%) |

tấn |

40.772 |

|

6 |

Quặng phản ≤ 5 mm (quay lại sản xuất) (34%) |

tấn |

21.004 |

|

7 |

Nguyên, nhiên, phụ liệu đầu vào (+20% với sản lượng đầu ra) trong đó: |

tấn |

74.131 |

|

7.1 |

Quặng cám (0-8mm) và các loại nguyên liệu chứa sắt… (90%) |

tấn |

66.718 |

|

7.2 |

Bột than đá, bột than cốc… (khoảng 5,2 tấn/1ca sản xuất) (7%) |

tấn |

5.189 |

|

7.3 |

Trợ dung (3% tính theo NL đầu vào) trong đó |

tấn |

2.224 |

|

7.3.1 |

Bụi thô lò cao |

tấn |

218 |

|

7.3.2 |

Bột đá vôi, Bột đô lô mit |

tấn |

2.006 |

|

8 |

Điện sản xuất (34 kW/Sp) |

KW |

2.100.384 |

|

9 |

Dầu DO (0,05 lit/Sp) |

lít |

3.089 |

Ghi chú: Với sản lượng của lò cao hiện nay cần nguyên liệu thiêu kết khoảng 40 tấn/ngày, do vậy Nhà máy chỉ cần sản xuất 01 ca thiêu kết là đủ. Để giảm chi phí giá thành Công ty cho chạy máy thiêu kết vào ca đêm giờ thấp điểm.

SƠ ĐỒ QUY TRÌNH CÔNG NGHỆ THIÊU KẾT VÒNG 6,5m2

Hình 4. Sơ đồ quy trình công nghệ thiêu kết kèm dòng thải

3.2.2.Công đoạn luyện gang tại lò cao

Thuyết minh công nghệ sản xuất lò cao tại Nhà máy:

a/ Chuẩn bị nguyên liệu.

- Tổng lượng quặng hợp cách vào lò cao hằng ngày là 88 tấn, trong đó:

+ Quặng sống 8-38 mm (48%) tương đương 42,24 tấn/ngày;

+ Quặng thiêu kết (48%) tương đương 42,24 tấn/ngày;

+ Gang vụn (4%) tương đương 3,52 tấn/ngày.

- Tổng lượng than vào lò hằng ngày là 35,2 tấn, trong đó:

- Than cốc vào lò từ 17,6 tấn /ngày;

- Than đá vào lò từ 17,6 tấn /ngày;

- Trợ dung (đá vôi, đô lô mít, huỳnh thạch) vào lò khoảng 5,5 tấn /ngày; Phương án sản phẩm.

- Sản phẩm chính: Gang thỏi luyện thép sản lượng 44 tấn gang/ngày;

- Sản phẩm phụ: Xỉ giàu măng gan (xỉ khô) tương đương 50% sản lượng sản phẩm chính 22 tấn xỉ/ngày đêm.

Nguyên liệu lò cao gồm: Quặng sắt, quặng thiêu kết, chất trợ dung (theo kích thước cỡ hạt và tỷ lệ phối liệu) thông qua hệ thống cấp liệu, cân liệu xuống băng tải vào xe kíp đổ vào lò cao. Gió lạnh được gia áp thổi qua lò gió nóng với nhiệt độ từ 950oC đến 1.050oC và được dẫn qua các mắt gió phun vào lò cao thực hiện quá trình nấu luyện. Gió nóng kết hợp với than cốc, than đá tạo ra các phản ứng luyện kim tạo thành gang lỏng.

b/ Quá trình luyện gang

Trong lò, dưới nhiệt độ cao và khí CO sẽ xảy ra các phản ứng hoàn nguyên tạo thành gang lỏng. Gang lỏng có tỷ trọng lớn sẽ tập trung xuống nồi lò, xỉ nhẹ hơn nổi ở trên bề mặt. Gang, xỉ lỏng sẽ được tháo định kỳ qua lỗ ra gang, gang được tách khỏi xỉ bằng hệ thống máng gang, máng xỉ . Nước gang lỏng được đưa sang máy đúc gang tạo sản phẩm gang thỏi (gang đúc, gang luyện thép). Nước xỉ (xỉ giàu măng gan Mn) đưa qua máng xỉ xuống các khuôn cát để nguội tự nhiên, sau đó dùng cầu trục cẩu lên máy xúc lật đưa ra bãi tập kết để chế biến phân loại bán cho các cơ sở có nhu cầu sử dụng.

Lượng khí than kèm theo bụi lò trong quá trình nấu luyện được đẩy lên đỉnh lò → xuống lọc bụi trọng lực (03 bồn lọc thô) → sang lọc bụi tinh (02 bồn lọc bụi túi vải), tại đây khí than (CO) được làm sạch bằng túi vải (£ 5-10mg/Nm3) → đưa sang 03 lò gió nóng kiểu bi để đốt luân chuyển lấy nhiệt (có thể đốt đến 1.100oC), khi đốt đạt nhiệt độ yêu cầu bộ phận gió nóng sẽ mở van gió nóng đẩy khí nóng sang lò cao để nấu luyện → Lượng khí thải CO2 sau đốt đi từ đỉnh lò gió nóng xuống đáy lò (nhiệt còn khoảng 200-300oC) qua kênh khói thoát ra ngoài.

Bụi lò: Bụi thô dùng hết cho dây chuyền thiêu kết; Bụi tinh thuê các đơn vị có chức năng xử lý. Chỉ tiêu kỹ thuật chủ yếu của sản xuất lò cao thể hiện trong bảng dưới đây.

Bảng 2. Các chỉ tiêu kỹ thuật chủ yếu của lò cao

|

TT |

Chỉ tiêu kỹ thuật chủ yếu |

Đơn vị |

Khối lượng/năm |

Khối lượng/ngày |

|

1 |

Diện tích hữu ích |

m3 |

22 |

|

|

2 |

Hệ số lợi dụng: Từ 2-2,5 t/m3/ngày đêm |

|

2 |

|

|

3 |

Số ngày làm việc |

ngày |

330 |

|

|

4 |

Sản lượng gang thỏi luyện thép |

tấn |

14.520 |

44 |

|

5 |

Xỉ giàu măng gan (xỉ khô) = 50% sản lượng gang |

tấn |

7.260 |

22 |

|

6 |

Bụi thô lò cao (1%) |

tấn |

145 |

0,44 |

|

7 |

Bụi tinh (0,5%) |

tấn |

73 |

0,22 |

|

8 |

Nguyên liệu quặng đầu vào (tính 2 tấn quặng được 1 tấn gang) |

tấn |

29.040 |

88 |

|

8.1 |

Quặng sắt (quặng sống 8-38mm)(48%) |

tấn |

13.939 |

42,24 |

|

8.2 |

Quặng thiêu kết (48%) |

tấn |

13.939 |

42,24 |

|

8.3 |

Gang vụn (4%) |

tấn |

1.162 |

3,52 |

|

9 |

Nhiên liệu than đầu vào (Sản xuất 1 tấn gang mất 0,8 tấn than) |

tấn |

11.616 |

35,2 |

|

9.1 |

Than cốc |

tấn |

5.808 |

17,6 |

|

9.1.1 |

Lượng cám cốc sàng ra thu hồi từ lò cao sang thiêu kết (5%) |

tấn |

290 |

0,88 |

|

9.2 |

Than đá |

tấn |

5.808 |

17,6 |

|

9.2.1 |

Lượng cám than đá sàng ra thu hồi từ lò cao cho sang thiêu kết (8,5%) |

|

494 |

1,5 |

|

10 |

Trợ dung (tính theo quặng đầu vào) |

tấn |

1.800 |

5,46 |

|

10.1 |

Đá vôi (3%) |

tấn |

871 |

2,64 |

|

10.2 |

Đô lô mít (3%) |

tấn |

871 |

2,64 |

|

10.3 |

Huỳnh thạch (0,2%) |

tấn |

58 |

0,18 |

|

11 |

Điện sản xuất (70 kW/Sp) |

KW |

1.016.400 |

3.080 |

|

12 |

Dầu DO (1,2 lít/Sp) |

lít |

17.424 |

53 |

SƠ ĐỒ QUY TRÌNH CÔNG NGHỆ SẢN XUẤT LÒ CAO 22m3

Hình 7. Sơ đồ quy trình công nghệ sản xuất lò cao kèm dòng thải

Bảng 3. Các thông số chính của lò cao 22m3

|

TT |

Tên gọi |

Ký hiệu |

Đơn vị |

Số giá trị |

|

1 |

Dung tích hữu ích lò cao |

Vu |

m3 |

22 |

|

2 |

Đường kính nồi lò |

d |

mm |

1.850 |

|

3 |

Đường kính cổ lò |

d1 |

mm |

1.580 |

|

4 |

Đường kính lưng lò |

D |

mm |

2.300 |

|

5 |

Chiều cao hữu ích của lò |

Hu |

mm |

8.200 |

|

6 |

Chiều cao nồi lò |

h1 |

mm |

1.200 |

|

7 |

Chiều cao bụng lò |

h2 |

mm |

1.300 |

|

8 |

Chiều cao lưng lò |

h3 |

mm |

800 |

|

9 |

Chiều cao thân lò |

h4 |

mm |

4.100 |

|

10 |

Chiều cao cổ lò |

h5 |

mm |

800 |

|

11 |

Đường kính chuông liệu to |

f |

mm |

1.000 |

|

12 |

Đường kính chuông liệu nhỏ |

f |

mm |

600 |

|

13 |

Chiều cao từ tâm lỗ ra ngang đến tâm mắt gió |

Hf |

mm |

850 |

|

14 |

Chiều cao từ tâm lỗ ra ngang đến tâm lỗ ra xỉ |

Hz |

mm |

450 |

|

15 |

Góc nghiêng bụng lò |

a |

|

80010’51” |

|

16 |

Góc nghiêng thân lò |

b |

|

84044’15” |

|

17 |

Dung tích hữu ích/ tiết diện nồi lò |

Vu/A |

|

9,23 |

|

18 |

Chiều cao hữu ích/đường kính lưng lò |

Hu/D |

|

3,57 |

|

19 |

Đường kính lưng lò/đường kính nồi lò |

D/d |

|

1,24 |

|

20 |

Đường kính cổ lò/đường kính lưng lò |

a1/D |

|

0,687 |

|

21 |

Đường kính cổ lò/đường kính nồi lò |

a1/d |

|

0,854 |

|

22 |

Lỗ ra gang |

|

cái |

1 |

|

23 |

Lỗ ra xỉ |

|

cái |

1 |

|

24 |

Mắt gió |

|

cái |

6 |

3.3.Sản phẩm của cơ sở

- Sản phẩm chính: Gang luyện thép

+ Sản lượng thiết kế: 14.520 tấn/năm

+ Thị trường chủ yếu là tập đoàn thép Hoà Phát và các cơ sở nhà máy luyện thép, đúc trong nước.

- Sản phẩm phụ: Xỉ khô giàu măng gan (Mn)

+ Sản lượng thiết kế: 7.260 tấn/năm.

+ Thị trường chủ yếu là các cơ sở nhà máy luyện Fero trong nước.

- Chất lượng sản phẩm của cơ sở trong bảng dưới đây:

Bảng 4. Phẩm vị sản phẩm của cơ sở

|

Ký hiệu |

Thành phần hoá học (%) |

||||

|

C |

Si |

Mn |

P |

S |

|

|

Gang luyện thép |

<4,5 |

< 0,5 |

<5,5 |

<0,3 |

<0,07 |

|

Xỉ giàu măng gan |

Fe từ 3-5% |

|

Mn từ 20-30% |

|

|

Hình 11. Sản phẩm của Nhà máy

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nguyên liệu, nhiện liệu, vật liệu cho sản xuất

Bảng 5. Nhu cầu nguyên, nhiên, vật liệu chính của cơ sở

|

STT |

Tên nguyên, nhiên, vật liệu |

ĐVT |

Khối lượng/năm |

Ghi chú |

|

1 |

Quặng cám và các loại nguyên liệu chứa sắt |

Tấn |

17.709 |

|

|

2 |

Than cám (bột than đá, than cốc) |

Tấn |

946 |

|

|

3 |

Quặng sắt (8-38) |

Tấn |

13.939 |

|

|

4 |

Than cốc đầu vào |

Tấn |

5.808 |

|

|

5 |

Than đá đầu vào |

Tấn |

5.808 |

|

|

6 |

Đá vôi |

Tấn |

1.118 |

|

|

7 |

Đô lô mít |

Tấn |

1.118 |

|

|

8 |

Huỳnh thạch |

Tấn |

58 |

|

|

9 |

Dầu DO |

Lít |

18.454 |

|

Tính toán cân bằng nguyên vật liệu của Nhà máy như sau:

Bảng 6. Bảng cân bằng nguyên vật liệu của Nhà máy

|

Đầu vào |

Đầu ra |

||

|

Tên nguyên, nhiên, vật liệu |

Khối lượng (tấn/năm) |

Tên Sản phẩm |

Khối lượng (tấn/năm) |

|

CÔNG ĐOẠN SẢN XUẤT THIÊU KẾT (Chạy 3 ca) |

|||

|

1. Nguyên liệu quặng cám (0-8) đầu vào, trong đó: |

74.131 |

Sản lượng thu hồi hợp cách 66% (từ 5 ÷150) mm |

40.772 |

|

1.1 Quặng cám và các loại nguyên liệu chứa sắt |

53.127 |

Quặng phản 34% (≤ 5 mm quay lại sản xuất) |

21.004 |

|

1.2 Quặng phản thu hồi đầu ra tái sử dụng |

21.004 |

Bụi thô thiêu kết (0,5%) |

309 |

|

2. Than đầu vào, trong đó: |

5.189 |

Cháy hao thành nhiệt năng vào khói thải (30%) |

26.872 |

|

2.1 Cám than cốc thu hồi từ lò cao |

290 |

|

|

|

2.2 Cám than đá thu hồi từ lò cao |

494 |

|

|

|

2.3 Than cám mua mới |

4.405 |

|

|

|

3. Trợ dung: Bụi thô lò cao (bột đá vôi và đôlômit), trong đó |

2.224 |

|

|

|

3.1 Bụi thô lò cao |

145 |

|

|

|

3.2 Bụi thô thiêu kết tái sử dụng |

309 |

|

|

|

3.3 Trợ dung phải mua (50/50) |

1.770 |

|

|

|

Tổng cộng |

88.957 |

|

88.957 |

|

CÔNG ĐOẠN SẢN XUẤT THIÊU KẾT (Chạy 1 ca) |

|||

|

1. Nguyên liệu quặng cám (0-8) đầu vào, trong đó: |

24.710 |

Sản lượng thu hồi hợp cách 66% (từ 5 ÷150) mm |

13.591 |

|

1.1 Quặng cám và các loại nguyên liệu chứa sắt |

17.709 |

Quặng phản 34% (≤ 5 mm quay lại sản xuất) |

7.001 |

|

1.2 Quặng phản thu hồi đầu ra tái sử dụng lại |

7.001 |

Bụi thô thiêu kết (0,5%) |

103 |

|

2. Tổng lượng than đầu vào, trong đó: |

1.730 |

Cháy hao thành nhiệt năng vào khói thải |

6.486 |

|

2.1 Cám than cốc thu hồi từ lò cao |

290 |

|

|

|

2.2 Cám than đá thu hồi từ lò cao |

494 |

|

|

|

2.3 Than cám mua mới |

946 |

|

|

|

3. Trợ dung: Bụi thô lò cao (bột đá vôi và đôlômit), trong đó |

741 |

|

|

|

3.1 Bụi thô lò cao tái sử dụng |

145 |

|

|

|

3.2 Bụi thô thiêu kết tái sử dụng |

103 |

|

|

|

3.3 Trợ dung phải mua mới |

493 |

|

|

|

Tổng cộng |

27.181 |

|

27.181 |

|

XƯỞNG LÒ CAO |

|||

|

Quặng sắt (8-38) 48% |

13.939 |

Gang luyện thép |

14.520 |

|

Quặng thiêu kết 48% |

13.939 |

Xỉ giàu măng gan |

7.260 |

|

Gang vụn tái sử dụng (4%) |

1.162 |

Gang vụn trong quá trình đúc (8%) |

1.162 |

|

Than cốc (50%) |

5.808 |

Bụi thô lò cao (1%) |

145 |

|

Than đá (50%) |

5.808 |

Bụi tinh (0,5%) |

73 |

|

Đá vôi (3%) |

871 |

Cám cốc thu hồi được tái sử dụng cho thiêu kết. |

290 |

|

Đô lô mít (3%) |

871 |

Cám than đá thu hồi được tái sử dụng cho thiêu kết |

494 |

|

Huỳnh thạch (0,2%) |

58 |

Chuyển thành khí nóng cấp cho lò cao |

6.625 |

|

|

|

Cháy hao thành nhiệt năng, khói thải |

11.887 |

|

Tổng cộng |

42.456 |

|

42.456 |

a/ Nhu cầu và nguồn cung cấp điện của cơ sở

- Nhu cầu sử dụng điện phục vụ cho hoạt động của Nhà máy bao gồm:

+ Điện sử dụng thiết bị thiêu kết quặng.

+ Điện sử dụng lò cao luyện gang.

+ Điện sử dụng cho hoạt động của các loại máy móc, thiết bị (máy nghiền, máy trộn, băng tải, bơm nước, máy hút khí…).

+ Điện sử dụng cho mục đích sinh hoạt, chiếu sáng, bảo vệ…

Tổng sản lượng điện tiêu thụ của Nhà máy ước tính khoảng 1.800.000 kW/năm.

- Nguồn cung cấp điện từ điện lưới Quốc gia qua các trạm biến áp cung cấp cho các khu vực sử dụng điện.

+ Thiết bị lò cao: 02 Trạm biến áp phân phối 750kVA/35-22-0,4kV (1 chạy 1 dự phòng): 01 trạm lưới 22kV và 01 trạm 35kV hạ áp xuống 0,4 kV.

+ Thiết bị thiêu kết: 01 trạm biến áp 800KVA/35/0,4kV

Ngoài ra, Nhà máy còn có 1 máy phát điện dự phòng công suất 150KVA sử dụng nhiên liệu dầu DO (dự phòng khi mất điện).

b/ Nhu cầu sử dụng nước và nguồn cung cấp

- Mục đích sử dụng nước cho hoạt động của Nhà máy bao gồm:

+ Nước phục vụ sản xuất:

1® Nước làm nguội thể lò cao.

2® Nước làm nguội van lò gió nóng lò cao. 3® Nước làm nguội máy đúc gang.

4® Nước tạo ẩm nguyên liệu thiêu kết. 5® Nước làm mát quạt gió thiêu kết.

6® Nước dùng hấp thụ khí bụi ra gang, ra xỉ lò cao. 7® Nước làm mát quạt gió lò cao.

8®Nước làm mát máy tăng áp khí than. 9® Nước phục vụ phòng hóa nghiệm.

10® Nước làm làm nguội quặng thiêu kết. 11® Nước tưới bụi sân đường + bãi liệu.

+ Nước phục vụ sinh hoạt của công nhân viên.

- Nhu cầu sử dụng nước:

+ Tổng nhu cầu sử dụng nước: 205,15 m3/ngày đêm.

+ Lượng nước tuần hoàn khoảng: 185 m3/ngày đêm.

+ Tổng lượng nước cấp mới khoảng: 20,15 m3/ngày đêm.

Trong đó, nước cấp cho sinh hoạt trung bình khoảng 4 m3/ngày đêm. Ngoài ra, lượng nước dự phòng cho công tác PCCC khoảng 400m3.

- Nguồn cung cấp nước:

+ Nước phục vụ cho sản xuất

Để đáp ứng nhu cầu sử dụng nước sản xuất, PCCC… Cơ sở đã xây dựng 01 ao chứa nước có tổng thể tích khoảng 1.800 m3. Toàn bộ lượng nước làm mát thiết bị lò cao và thiết bị thiêu kết được thu gom qua mương, rãnh thoát nước chảy về ao chứa nước để giải nhiệt, sau đó tiếp tục được máy bơm cung cấp làm mát cho các thiết bị. Nước làm mát được tuần hoàn 100%, không thải ra môi trường. Lượng nước cấp mới cho làm mát được lấy từ ao chứa nước tuần hoàn. Lượng nước trong ao luôn được bổ sung tự nhiên từ nước mưa chảy trên mặt bằng của Nhà máy. Trong trường hợp khi thời tiết nắng nóng kéo dài, không có mưa, nước cấp mới bổ sung cho lượng nước bay hơi, thất thoát trong quá trình làm mát, tạo ẩm, tưới sân đường, tưới cây, dập bụi…được lấy từ 04 giếng khoan của Nhà máy.

Ngoài ra, Nhà máy còn xây dựng các bể, tec chứa nước phục vụ sản xuất:

→ 1 bể chứa nước dập bụi cửa ra gang, xỉ lò cao có thể tích khoảng 494m3.

→ 1 bể chứa nước làm mát thiết bị thiêu kết và PCCC có thể tích 126m3.

→ 1 téc nước dự phòng cho lò cao và PCCC có thể tích 25m3, độ cao 15m đặt cạnh lò gió nóng.

+ Nước sinh hoạt: Nước dùng cho sinh hoạt và phòng thí nghiệm được lấy từ hệ thống cấp nước sạch của thành phố Thái Nguyên

>>> XEM THÊM: Lập báo cáo đánh giá ĐTM cho dự án đầu tư nghĩa trang nhân dân

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT dự án sản xuất vải các loại

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bồn nhựa

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất phụ tùng xe

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến, sản xuất các sản phẩm từ phế liệu

- › Báo cáo đề xuất cấp GPMT công trình khai thác quặng titan

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến nông sản, trái cây

- › Báo cáo đề xuất cấp GPMT đầu tư xây dựng khu du lịch sinh thái

- › Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất xơ bông nhựa

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở công viên Vĩnh Hằng

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến bột mì

Gửi bình luận của bạn