Báo cáo đề xuất cấp GPMT nhà máy sản xuất tinh bột sắn

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất tinh bột sắn xuất khẩu. Dự án có tổng công suất là 15.000 tấn sản phẩm tinh bột sắn/năm.

Ngày đăng: 09-04-2025

481 lượt xem

DANH MỤC BẢNG................................................................................... iii

DANH MỤC TỪ, CỤM TỪ VIẾT TẮT.......................................................... vi

Chương 1. THÔNG TIN CHUNG VỀ CƠ SỞ...................................................... 3

1. Tên chủ cơ sở: Công ty Cổ phần tinh bột sắn............... 3

2. Tên cơ sở: Nhà máy tinh bột sắn xuất khẩu ................................. 3

3. Công suất công nghệ, sản phẩm sản xuất của cơ sở.................................. 3

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở..... 18

5. Đối với cơ sở có sử dụng phế liệu nhập khẩu từ nguyên liệu từ nước ngoài làm nguyên liệu sản xuất phải nêu rõ: điều kiện kho, bãi lưu giữu phế liệu nhập khẩu; hệ thống thiết bị tái chế; phương án xử lý tạp chất; phương án tái xuất phế liệu................ 26

6. Các thông tin khác liên quan đến cơ sở....................... 26

Chương II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG... 32

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..... 32

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải môi trường..................... 32

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 34

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lí nước thải...................... 34

3. Công trình, biện pháp lưu giữ, xử lí chất thải rắn thông thường........................... 57

4. Công trình, biện pháp lưu giữ, xử lí chất thải nguy hại.......................................... 59

6. Phương án phòng ngừa, ứng phó sự cố môi trường.............................................. 62

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường nhưng chưa đến mức phải thực hiện đánh giá tác động môi trường..... 73

9. Các nội dung thay đổi so với giấy phép giấy phép thành phần đã được cấp........... 75

10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo phục hồi môi trường, phương án bồi hoàn đa dạng sinh hoạt (nếu có)...... 75

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.............. 76

4. Nội dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lí chất thải nguy hại.. 79

5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất..... 79

Chương V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........................... 80

1. Kết quả quan trắc môi trường định kỳ đối với nước thải................................... 80

2. Kết quả quan trắc định kỳ đối với bụi, khí thải................................................ 80

3. Kết quả quan trắc môi trường trong quá trình lập báo cáo................................... 81

Chương VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ................. 82

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.................................... 82

2. Chương trình giám sát môi trường................................................................ 84

CHƯƠNG VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ..... 86

Chương VIII. CAM KẾT CỦA CHỦ CƠ SỞ.......................... 87

MỞ ĐẦU

Nhà máy sản xuất tinh bột sắn của Công ty cổ phần tinh bột sắn được đưa vào hoạt động năm 2006 với công suất sản xuất tinh bột sắn là 60 tấn/ ngày và đã được UBND tỉnh Ninh Bình phê duyệt báo cáo đánh giá tác động môi trường theo quyết định số 2013/QĐ-UBND ngày 26/09/2006.

Năm 2015, Công ty đã mở rộng và nâng công suất lên 120 tấn/ngày và đã được Sở Tài nguyên và Môi trường tỉnh Binh Bình phê duyệt Đề án bảo vệ môi trường chi tiết “Nhà máy sản xuất tinh bột sắn” tại xã Sơn Lai, huyện Nho Quan, tỉnh Ninh Bình tại Quyết định số 50/QĐ-STNMT ngày 19/03/2015.

Nhà máy sản xuất tinh bột sắn trước đây thuộc sở hữu của Công ty TNHH MTV tinh bột sắn, là một công ty con thuộc quyền sở hữu của Công ty Cổ phần tập đoàn Vật liệu điện và cơ khí. Thời gian dài vừa qua, do biến động của tình hình kinh tế xã hội Công ty TNHH MTV Tinh bột sắn lâm vào tình trạng khó khăn do thiếu vốn lưu động, thiếu nguyên liệu... do vậy Công ty cổ phần tập đoàn Vật liệu điện và cơ khí đã phải tìm đối tác có tiềm lực tài chính để cùng hợp tác hoạt động. Cụ thể, công ty Cổ phần tập đoàn vật liệu điện và cơ khí đã rút tài sản là nhà máy sinh bột sắn (mà Công ty TNHH MTV tinh bột sắn quản lý) và góp vốn bằng: dây chuyền thiết bị chế biến tinh bột sắn, máy móc thiết bị có liên quan đến hoạt động chế biến tinh bột sắn, nhà xưởng vật kiến trúc trên thửa đất để thành lập Công ty Cổ phần tinh bột sắn Ninh Bình tiếp tục vận hành Nhà máy tinh bột sắn xuất khẩu phù hợp với chủ trương tỉnh Ninh Bình và được Sở Kế hoạch và Đầu tư tỉnh Ninh Bình cấp giấy chứng nhận đầu tư số .... thay đổi lần thứ nhất ngày 04/09/2020 và thay đổi lần thứ 2 ngày 27/4/2021.

Từ khi tiếp nhận cho đến hết năm 2021, Công ty chủ yếu đầu tư cải tạo hệ thống máy móc dây chuyền và chạy thử kiểm tra chất lượng sản phẩm cũng như do ảnh hưởng của dịch bệnh covid nên tình hình hoạt động sản xuất của công ty giảm sút và không ổn định để đưa vào vận hành nên công ty chưa có doanh thu sản xuất tinh bột sắn. Mặt khác, tại thời điểm đó do luật BVMT năm 2020 chuẩn bị có hiệu lực (hiệu lực từ ngày 01 tháng 01 năm 2022) do đó công ty chưa lập hồ sơ xin xác nhận hoàn thành công trình xử lý nước thải theo quy định tại Nghị định số 40/2019/NĐ-CP ngày 13/5/2019 và Thông tư số 25/2019/TT- BTNMT ngày 31/12/2019 mà sẽ thực hiện lập giấy phép môi trường theo Luật Bảo vệ môi trường năm 2020.

Đầu năm 2022, công ty mới đưa nhà máy vận hành trở lại và Công ty cổ phần tinh bột sắn đã gửi văn bản số 08/CV-... ngày 16/6/2022 đến Sở Tài nguyên và môi trường tỉnh Ninh Bình về việc báo cáo hiện trạng và xin tiếp tục sử dụng các hồ sơ môi trường của dự án nhà máy sản xuất tinh bột sắn tại xã Sơn Lai, huyện Nho Quan, tỉnh Ninh Bình và được Sở Tài nguyên Sở Tài nguyên và Môi trường tỉnh Ninh Bình chấp thuận tại văn bản số 1440/STNMT – MTBĐ ngày 28/6/2022.

Do đặc thù là sản xuất mùa vụ nên Công ty chỉ sản xuất bắt đầu từ tháng 11/2022- tháng 4/2023, Công ty sẽ làm các thủ tục về Giấy phép môi trường, quan trắc môi trường định kỳ và ký hợp đồng thu gom, xử lý chất thải phát sinh tại dự án theo quy định.

Căn cứ Khoản 2, Điều 39, Khoản 4, Điều 41 của Luật Bảo vệ Môi trường số 72/2020/QH14 Nhà máy tinh bột sắn xuất khẩu thuộc đối tượng phải có giấy phép môi trường, thẩm quyền cấp phép của UBND tỉnh Ninh Bình.

Chương 1. THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở: Công ty Cổ phần tinh bột sắn

Địa chỉ văn phòng: ...xã Sơn Lai, huyện Nho Quan, tỉnh Ninh Bình.

Người đại diện theo pháp luật của chủ dự án đầu tư: ...... – Giám đốc

Điện thoại:.....; Email:........

Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần, mã số doanh nghiệp ....., đăng ký lần đầu ngày 01/03/2019, đăng ký thay đổi lần 2 ngày 27/12/2019, cấp bởi Sở Kế hoạch và Đầu tư tỉnh Ninh Bình.

2.Tên cơ sở: Nhà máy tinh bột sắn xuất khẩu

Địa điểm cơ sở: xã Sơn Lai, huyện Nho Quan, tỉnh Ninh Bình.

Quyết định phê duyệt Đề án bảo vệ môi trường chi tiết “Nhà máy sản xuất tinh bột sắn” tại xã Sơn Lai, huyện Nho Quan, tỉnh Ninh Bình số 50/QĐ-STNMT của công ty TNHH tinh bột sắn do Sở Tài nguyên và Môi trường tỉnh Ninh Bình cấp ngày 19/03/2015.

Các giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Giấy phép khai thác, sử dụng nước mặt số 04/GP-STNMT do Sở Tài nguyên và Môi trường tỉnh Ninh Bình cấp ngày 04/02/2015.

+ Kết luận thanh tra về việc sử dụng đất, việc thực hiện các quy định của Nhà nước về bảo vệ môi trường đối với Công ty TNHH MTV Tinh bột sắn tại xã Sơn Lai, huyện Nho Quan, tỉnh Ninh Bình.

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Theo điều 25, Nghị định số 08/2022/NĐ-CP quy mô cơ sở được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, gồm dự án quan trọng quốc gia, nhóm A, nhóm B và nhóm C. “Dự án đầu tư xây dựng nhà máy tinh bột sắn xuất khẩu” đã được phê duyệt chứng nhận đầu tư có tổng mức đầu tư là 46.929.000.000 (Bằng chữ: Bốn mươi sáu tỷ chín trăm hai mươi chín triệu đồng) thì dự án thuộc nhóm C (căn cứ khoản 3, điều 10, Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019).

Căn cứ Khoản 2, Điều 39, Khoản 4, Điều 41 của Luật Bảo vệ Môi trường số 72/2020/QH14 Nhà máy tinh bột sắn xuất khẩu thuộc đối tượng phải có giấy phép môi trường, thẩm quyền cấp phép của UBND tỉnh Ninh Bình.

- Tổng diện tích của cơ sở: 261.362,1 m2

3.Công suất công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

- Dự án có tổng công suất là 15.000 tấn sản phẩm tinh bột sắn/năm.

3.2.Công nghệ sản xuất của cơ sở

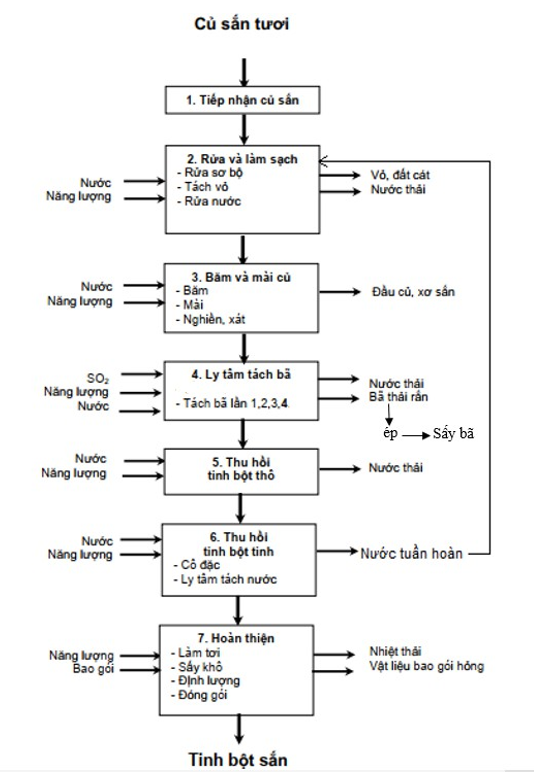

Quy trình công nghệ sản xuất tinh bột sắn của nhà máy được thể hiện trong sơ đồ tại trang sau.

Hình 1. 1. Quy trình công nghệ sản xuất tinh bột sắn

Thuyết minh quy trình sản xuất

- Tiếp nhận củ sắn tươi:

Củ sắn tươi có hàm lượng tinh bột khác nhau, được kiểm tra nhanh bằng thiết bị phòng thí nghiệm để xác định hàm lượng bột trong sắn nguyên liệu. Củ sắn được chứa trong sân rộng và chuyển vào phễu chứa bằng băng tải. Trong quá trình vận chuyển theo băng tải, công nhân loại bỏ rác, tạp chất thô, ngoài ra có bộ phận tách tạp chất kim loại theo nguyên tắc từ tính. Thời gian xử lý sắn củ tươi từ khi thu hoạch đến khi đưa vào chế biến càng nhanh càng tốt để tránh tổn thất tinh bột.

Cổ phễu tiếp liệu thường được chế tạo theo hình trụ, đáy hình chữ nhật với mặt nghiêng đảm bảo cho nguyên liệu có thể trượt xuống. Cấu trúc phễu cứng và chắc, cho phép đổ sắn củ đầy tới miệng phễu. Bên dưới phễu có đặt một sàng rung, sàng này hoạt động tạo rung từ trục cam, quay bằng mô tơ điện. Sàng rung có nhiệm vụ tiếp tục tách một phần tạp chất đất đá còn bám vào củ sắn

- Rửa và làm sạch củ sắn:

Công đoạn này được tiến hành nhằm loại bỏ các tạp chất có trên vỏ củ sắn, bao gồm các bước rửa sơ bộ, tách đất đá, tách vỏ cứng và rửa lại bằng nước.

Máy bóc vỏ được dùng để tách vỏ cứng ra khỏi củ. Củ sắn được đưa từ bồn chứa đến máy bóc vỏ bằng một băng tải. Tại đây cát, đất đá và chất thải khác tiếp tục được loại bỏ trong điều kiện ẩm. Máy bóc vỏ được thiết kế theo hình ống có gắn thanh thép trên thành ống như một lồng xoáy có khe hở rộng khoảng 1cm, mặt trong của máy có gờ xoáy giúp cho việc đưa củ đến một cách tự động. Để tăng hiệu quả loại bỏ đất cát có thể dùng gờ xoáy dạng bàn chải. Thông thường sắn phải được loại cả vỏ cứng và vỏ lụa (dày khoảng 2-3mm) là nơi có chứa đến 50% là tinh bột và hầu hết lượng axit hydroxyanic HCN.

Củ sắn sau khi bóc vỏ được chuyển đến máy rửa. Quá trình rửa được tiến hành bằng cách phun nước lên nguyên liệu sắn củ với những bánh chèo đặt trong một máng nước. Máng nước trong máy rửa được thiết kế hình chữ U, cho phép củ sắn di chuyển với khoảng cách dài hơn, trong thời gian lâu hơn. Tại đây, quá trình rửa và làm sạch có nhiệm vụ loại bỏ lớp vỏ ngoài cũng như mọi tạp chất khác. Công đoạn rửa sử dụng vòi phun áp lực cao để tăng hiệu quả rửa. Nếu quá trình rửa không đạt hiệu quả cần thiết, các hạt bùn dính trên củ sắn sẽ là nguyên nhân làm giảm độ trắng của dịch sữa và sản phẩm.

Nước rửa và nước dùng để bóc vỏ được lấy từ công đoạn thu hồi bột tinh. Nước rửa được lắng sơ bộ trong bể vát và mương thoát, sau đó được dẫn về hệ thống xử lý nước thải để xử lý trước khi tái sử dụng. Củ sắn tươi sau khi rửa được băng tải chuyển đến công đoạn sau. Sau công đoạn rửa, 1000 kg sắn củ tươi cho khoảng 980 kg sắn sạch, tỷ lệ hao hụt tương đương 2,5%.

-Băm và mài củ:

Mục đích của quá trình này nhằm làm vỡ củ, tạo thành các mảnh nhỏ, làm tăng khả năng tinh bột hoà trong nước và tách bã. Củ sắn khi ra khỏi máy rửa, qua băng tải, được băm thành những mảnh nhỏ khoảng 10 – 20 mm tại máy băm. Máy băm được gắn 2 bộ lưỡi, bộ thứ nhất có 20 lưỡi cố định, theo cấu trúc chuẩn của khoảng cách khe, bộ thứ 2 gồm 21 lưỡi gắn với một trục chính ở 4 góc khác nhau. Trục chính được chuyển động bằng mô tơ điện 240 vòng/ phút. Sau khi băm, nguyên liệu được chuyển vào máy mài bằng vít tải và bộ phận phân phối. Việc mài củ đạt hiệu quả là yếu tố cần thiết để cho sản lượng tinh bột cao. Máy mài có một rôto được chế tạo bằng thép không rỉ, có các rãnh để giữ các lưỡi mài. Rôto này đặt trong hộp vỏ để bề mặt mài tạo thành vách đứng có thể chứa củ, đối diện với mặt mài là một đệm chèn cho phép điều chỉnh kích thước bột mài. Bằng cách chèn bộ đệm này, củ sắn tươi sẽ được mài trên bề mặt lưỡi mài. Bã sắn được đẩy ra từ các khe hở ở đáy. Trong quá trình mài, nước được đưa vào phễu nhằm giảm nhiệt lượng sinh ra và đẩy bã sắn ra khỏi máy. Trong quá trình này, HCN trong củ sắn ở trạng thái tự do, hoà tan dần trong nước đến khi không còn trong sản phẩm. Sự tiếp xúc của axit này với sắt dễ hình thành chất ferocyanide làm cho dịch tinh bột sắn có màu hơi xanh lơ. Do vậy, ở công đoạn này, tất cả các bộ phận thiết bị có tiếp xúc với dịch tinh bột sắn cần được làm bằng thép không rỉ. Dịch sữa tạo thành sau quá trình này được bơm sang công đoạn tiếp theo.

-Ly tâm tách bã:

Ly tâm được thực hiện nhằm cô đặc dịch sữa và loại bã xơ. Việc tách bã được tiến hành 4 lần bằng công nghệ và thiết bị ly tâm liên tục.

Cấu tạo thiết bị li tâm, tách bã: là thiết bị có cấu tạo dạng hình nón, mặt trước có bố trí các vòi phun nước, có nhiệm vụ cấp nước để hoà tan tinh bột trong hỗn hợp bột-bã, mặt sau có thiết kế giống sàng rây mịn, có kích thước khe lọc hợp lý để các hạt có kích thước nhỏ đi qua và giữ lại bã sắn có kích thước lớn. Cụm lọc hình nón này có cấu trúc có thể xoay đều với tốc độ cao để tạo lực ly tâm.

Trong quá trình tách bã, hỗn hợp bột-bã sau mài từ công đoạn trước sẽ được cấp vào từ phía trên đỉnh của thiết bị, các vòi phun sẽ cấp nước để pha loãng hỗn hợp bột-bã và hoà tan tinh bột có trong hỗn hợp, đồng thời, cụm cấu trúc hình nón này sẽ quay đều tạo lực li tâm lớn, các hạt kích thước nhỏ, khối lượng riêng nhẹ hơn sẽ có xu hướng di chuyển về phía đỉnh của hình nón và theo dòng nước lọt qua các lỗ của sàng rây và đi xuống bể chứa dung dịch tinh bột. Các thành phần xơ, bã có kích thước lớn và khối lượng riêng lớn có xu hướng di chuyển về phía đáy của hình nón. Do tinh bột chưa được tách triệt để, nên dung dịch bột-bã tiếp tục được đưa sang cấp lọc tiếp theo, cấu tạp thiết bị tương tự. Sau 4 cấp lọc ly tâm, tinh bột được tách ra hoàn toàn, toàn bộ lượng xơ bã mịn sẽ được thải bỏ.

Phần xơ mịn được loại bỏ sẽ dùng làm thức ăn chăn nuôi. Sữa tinh bột loại thô sau khi qua máy lọc lần cuối đạt mức độ cô đặc khoảng 30Bx hoặc 5,1 - 6,00Bx (tương đương 54 kg tinh bột khô/ m3 dịch). Dịch tinh bột này còn chứa các tạp chất như protein, chất béo, đường và một số chất không hoà tan như những hạt celluloza nhỏ trong quá trình mài củ. Các tạp chất sẽ bị loại bỏ trong quá trình tinh lọc bột.

Nhà máy không có hoạt động tẩy trắng tinh bột bằng hoá chất.

Giai đoạn này phát sinh chủ yếu bã sắn, lượng bã phát sinh bằng khoảng 30% lượng nguyên liệu tươi.

Bã sắn sau khi tách được đưa đến máy ép bã, sau đó được sấy khô và đóng bao thành phẩm.

-Thu hồi tinh bột:

Việc tách bột thô được tiến hành bằng phương pháp lắng nhiều lần, lọc, hoặc/và ly tâm với mục đích tách bã và tách dịch. Phương pháp lọc ly tâm liên tục là phương pháp lọc tinh bột từ sợi celluloza ở giai đoạn lọc cuối trước khi thải bã. Lọc tinh bột được tiến hành qua ly tâm rổ xoáy liên tục. Hỗn hợp tinh bột và bã được đưa vào bộ phận sàng quay hình nón và những vòi phun nước rửa bã. Độ dài hình nón này đảm bảo thu lại hoàn toàn tinh bột. Bã được thu gom đến bộ phận ép bã. Nước từ khâu ép bã được đưa vào tái sử dụng trong qui trình sản xuất để tiết kiệm nước. Sau công đoạn này, dịch sữa thô đạt 5% chất khô.

Sau khi ly tâm tách bã, dịch sữa được tiếp tục tách nước. Bột mịn có thể được tách ra từ sữa tinh bột bằng phương pháp lọc chân không, ly tâm và cô đặc. Trong sữa tinh bột, hàm lượng các chất dinh dưỡng và đường khá cao, nên các vi sinh vật dễ phát triển dẫn đến hiện tượng lên men gây mùi. Sự thay đổi tính chất sinh hóa này sẽ ảnh hưởng xấu đến chất lượng sản phẩm. Vì vậy, yêu cầu giai đoạn này phải diễn ra nhanh, bằng máy ly tâm siêu tốc và liên tục, được thiết kế theo công nghệ thích hợp để tách nước và nâng cao nồng độ tinh bột. Sữa tinh bột được đưa vào máy ly tâm siêu tốc bằng vòi phun thiết kế theo 2 nhánh chính và phụ đặt trong thành bồn. Nước rửa được bơm vào máy đồng thời với sữa tinh bột. Việc phân ly tách tinh bột sữa có tỷ trọng cao hơn và tinh bột sữa có tỷ trọng thấp hơn nhờ những đĩa hình chóp nón trong bồn máy phân ly. Các thành phần nhẹ là tinh bột dạng sữa có nồng độ thấp được đưa qua các đĩa phân ly đặt ở bên trong bồn phân ly. Bồn phân ly được lắp các ống dẫn nước rửa để hoà tan tinh bột. Nhiều máy phân ly được lắp đặt theo một dãy liên tục. Tinh bột sau công đoạn này đạt nồng độ 20oBx. Phương pháp ly tâm khử nước được thiết kế theo kiểu rổ, bộ phận chậu có đục lỗ, một tấm vải lọc và một tấm lưới có lỗ rất nhỏ đặt ở bên trong. Tinh bột được chuyển vào ở dạng lỏng. Trong suốt quá trình phân ly, nước được loại bỏ bởi màng lọc và tinh bột được giữ lại ở thành chậu tạo thành bánh hình trụ. Chu kỳ hoạt động của máy bắt đầu diễn ra từ lúc nạp tinh bột sữa ở 18 - 20oBx vào bộ phận hình rổ cho đến khi đạt mức cho phép thì ngừng nạp. Sau khi hoàn tất chu kỳ nạo bột thì quá trình nạp dịch tinh bột mới bắt đầu hoạt động trở lại. Sau ly tâm tách nước, tinh bột tinh thu được đạt độ ẩm 38%, được chuyển sang công đoạn tiếp theo dưới dạng bánh tinh bột.

Nước từ công đoạn thu hồi bột tinh được tuần hoàn nội bộ để phục vụ công đoạn rửa củ trước khi được thu gom về hệ thống xử lý nước thải.

-Hoàn thiện sản phẩm:

Bánh tinh bột sau khi được tách ra từ công đoạn trên được làm tơi và sấy khô để tiếp tục tách nước nhằm mục đích bảo quản lâu dài. Việc làm tơi tinh bột ướt là rất cần thiết để tăng bề mặt tiếp xúc với không khí nóng trong quá trình sấy. Để làm tơi, bột được dẫn đến bộ phận vít tải làm tơi và bộ phận rây bột tự động. Nhiệt độ ở bộ phận này được giữ ổn định ở 55oC. Nếu nhiệt độ trong ống dẫn nhiệt giảm, thấp hơn 55oC, có nghĩa là hàm ẩm của tinh bột cao, tín hiệu được truyền đến bộ phận điều khiển nhiệt và bộ phận biến tần sẽ làm giảm vận tốc mô tơ và tốc độ trục vít, khối lượng tinh bột ướt đưa vào máy sấy giảm theo, cho đến khi nhiệt độ trong ống dẫn đạt đến trị số ổn định. Độ ẩm của tinh bột ổn định ở khoảng 13%.

Quá trình sấy sử dụng không khí nóng được tạo ra từ bộ phận trao đổi nhiệt với môi chất là dầu nóng từ lò dầu. Lượng không khí được sấy nóng đi qua bộ phận lọc để làm sạch, khử bụi, tạp chất bẩn trong không khí. Không khí cấp vào máy sấy ở nhiệt độ 180 - 200oC. Trong quá trình sấy, tinh bột được chuyển đi bằng khí từ đáy lên đỉnh tháp sấy bằng hơi nóng khoảng 150oC và sau đó rơi xuống. Quá trình sấy được hoàn tất trong thời gian rất ngắn (vài giây) bảo đảm cho tinh bột không bị vón và không bị cháy. Việc giảm nhiệt độ tinh bột ngay sau khi sấy có ý nghĩa quan trọng. Vì vậy máy sấy được lắp bộ phận xoáy gió đặc biệt để hạ nhanh nhiệt độ sản phẩm.

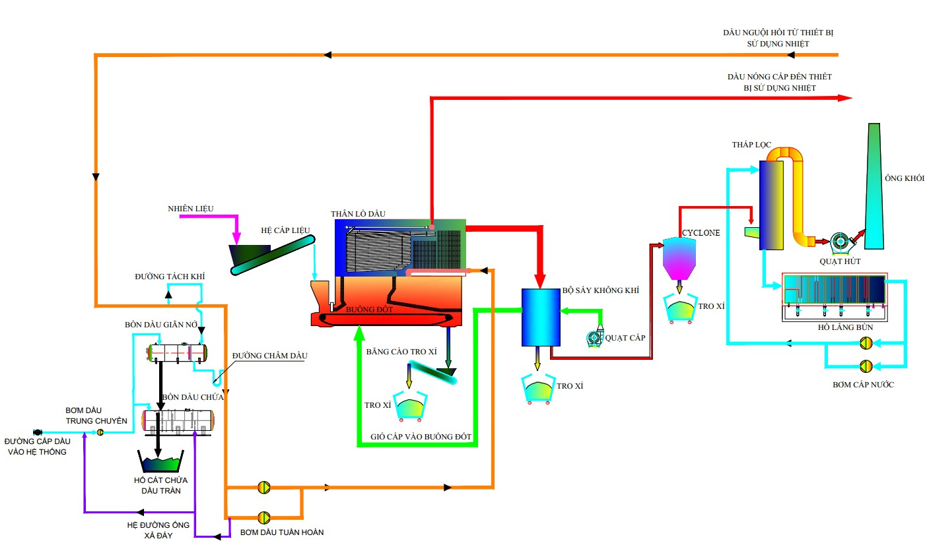

Công nghệ sản xuất nhiệt

Hiện tại công ty đang sử dụng 01 lò dầu tải nhiệt với công suất 5.106 kcal/h để cấp nhiệt cho quá trình sấy tinh bột.

Thông số kỹ thuật của lò dầu tải nhiệt như sau:

Bảng 1. 1. Thông số kỹ thuật của lò dầu tải nhiệt

|

STT |

Thông số |

Đơn vị |

Giá trị |

|

1 |

Công suất |

Kcal/h |

5.106 |

|

2 |

Công suất điện |

kW |

5.900 |

|

3 |

Áp suất thiết kế |

Mpa |

1,1 |

|

4 |

Áp suất làm việc |

Mpa |

0,8 |

|

5 |

Nhiệt độ làm việc tối đa |

°C |

320 |

|

6 |

Tốc độ lưu thông dầu |

m3/h |

200 |

|

7 |

Hiệu suất lò dầu |

% |

≥80 |

Cấu tạo của lò dầu tải nhiệt ghi xích:

Lò dầu tải nhiệt ghi xích hay còn gọi là lò dầu truyền nhiệt sử dụng buồng đốt kiểu ghi xích để đốt nhiên liệu, năng lượng sinh ra từ quá trình đốt cháy nhiên liệu sẽ gia nhiệt cho dầu truyền nhiệt, nhiệt độ dầu sau gia nhiệt có thể lên đến 400oC. Dầu sau gia nhiệt sẽ được đưa đến các thiết bị sử dụng nhiệt trong sản xuất công nghiệp. Tuy nhiên, trong công nghiệp, lò dầu tải nhiệt chỉ sử dụng cho các hệ thống trao đổi nhiệt gián tiếp, nghĩa là dầu sẽ đi qua các bộ trao đổi nhiệt tại thiết bị dùng nhiệt sau đó được đưa trở về lò dầu để gia nhiệt lên lại, như vậy dầu sẽ đi tuần hoàn thành một chu trình khép kín.

Buồng đốt ghi xích: Buồng đốt ghi xích sẽ có một phễu cấp liệu phía trước để chứa nhiên liệu, nhiên liệu trong phễu sẽ được rải đều bề mặt ghi, ghi xích sẽ có hai trục phía trước và phía sau để giữ cho ghi chuyển động. Trong quá trình vận hành, ghi xích sẽ được kéo bởi một hộp giảm tốc đặt ở trục trước, khi ghi chuyển động, nhiên liệu sẽ dần dần được đưa vào buồng đốt và cháy trong khu vực buồng đốt, nhiên liệu sau khi cháy kiệt sẽ còn lại tro xỉ, tro xỉ sẽ được đưa về phía đuôi lò và rơi xuống hố chứa xỉ phía cuối buồng đốt. Năng lượng sinh ra trong buồng đốt sẽ dẫn lên phía trên thân lò dầu để gia nhiệt cho dầu.

Nhiên liệu để có thể cháy được trên ghi cần phải có gió, gió sẽ được cấp vào từ phía sau buồng đốt và đi vào phía dưới ghi, ghi được thiết kế có các khe gió để gió có thể đi từ phí dưới lên và tiếp xúc với nhiên liệu và ngọn lửa để cháy.

- Thân lò dầu tải nhiệt:

Thân lò dầu được đặt phía trên buồng đốt, được cấu tạo từ các ống trao đổi nhiệt, dầu sẽ đi trong ống, khói nóng có nhiệt độ cao sinh ra từ buồng đốt sẽ đi qua các chùm ống trao đổi nhiệt này, dầu bên trong sẽ nhận nhiệt và được gia nhiệt nóng dần lên đến nhiệt độ yêu cầu. Ống trao đổi nhiệt trong thân lò dầu được chia là hai phần, ống trao đổi nhiệt bức xạ và ống trao đổi nhiệt đối lưu. Khói nóng từ buồng đốt sẽ có nhiệt độ rất cao sẽ đi vào vùng ống trao đổi nhiệt bức xạ trước (vì khi khói có nhiệt độ cao sẽ có hệ số trao đổi nhiệt bức xạ chiếm phần lớn), sau khi ra khỏi vùng ống trao đổi nhiệt bức xạ, nhiệt độ khói sẽ giảm xuống và đi vào vùng ống trao đổi nhiệt đối lưu (lúc này nhiệt độ khói đã giảm đi nhiều nên hệ số trao đổi nhiệt đối lưu sẽ chiếm phần lớn), khói nóng sau khi trao đổi nhiệt để gia nhiệt cho dầu sẽ giảm dần nhiệt độ và đi ra ngoài.

- Bộ sấy không khí và hệ thống cấp gió:

Hệ thống cấp gió là một hệ thống vô cùng cần thiết vì không có nhiên liệu nào cháy mà không cần oxy. Không khí ngoài trời được gia nhiệt nóng lên và đưa vào buồng đốt để cung cấp oxy cho quá trình cháy. Một hệ thống cấp gió điển hình cho buồng đốt ghi xích bao gồm quạt cấp và bộ sấy không khí. Quạt sẽ lấy không khí ngoài trời đưa vào bộ sấy không khí, bộ sấy không khí được đặt phía sau đuôi thân lò dầu, là một thiết bị trao đổi nhiệt giữa khói thải sau khi ra khỏi lò dầu và không khí cấp vào buồng đốt, mục đích của bộ sấy không khí này để tận dụng năng lượng còn dư thừa trong khói chuyển sang cho gió cấp vào lò để quá trình cháy được diễn ra dễ dàng hơn, tăng hiệu suất của hệ thống và giảm lượng nhiên liệu cấp vào buồng đốt. Gió cấp sau khi ra khỏi bộ sấy không khí khoảng 100oC đến 150oC.

- Hệ thống thu hồi tro xỉ: phần lớn xỉ sẽ được thải ra phía cuối buồng đốt, xuống một hố chứa nước vì xỉ đuôi lò còn rất nóng nên cần có nước để làm nguội, xỉ phía đuôi lò sau khi làm nguội sẽ được một băng cào xỉ kéo lên đưa ra ngoài. Ngoài xỉ phía đuôi lò, một lượng tro sẽ bị cuốn theo khói và được thu gom tại các hệ thống xử lý khí thải phía sau.

- Hệ thống bồn chứa dầu và bồn dãn nở:

Với hệ thống lò dầu, bồn dầu giãn nở sẽ được đặt phía trên cao nhất của hệ thống để đảm bảo dầu trong hệ thống lúc nào cũng được điền đầy. Khi chưa khởi động lò, dầu truyền nhiệt được điền đầy vào trong hệ thống lò dầu, đường ống và các thiết bị sử dụng nhiệt, lúc đó dầu còn nguội và mức dầu trên bồn dầu giãn nở sẽ thấp nhất. Khi buồng đốt được nung nóng gia nhiệt dầu của hệ thống lên đến điểm làm việc, dầu sẽ giãn nở và được đưa về bồn dầu giãn nở và chứa trong đó.

Bồn chứa thường sẽ được đặt dưới đất, thông thường khi vận hành bồn dầu chứa chỉ chứa rất ít hoặc không chứa dầu vì lượng dầu đảm bảo cho hệ thống hoạt động đã được chứa ở bồn dầu giãn nở. Chức năng chính của bồn dầu chứa là để chứa dầu khi hệ thống lò dầu cần được sửa chữa, dầu cần phải được thu gom về bồn dầu chứa để sử dụng lại.

Thuyết minh quy trình hoạt động của lò dầu tải nhiệt:

Hình 1. 11. Nguyên lý lò dầu tải nhiệt ghi xích

Nhiên liệu được hệ cấp liệu đưa vào phễu chứa liệu phía trước buồng đốt, ghi xích sẽ tiến hành đưa nhiên liệu vào phía trong buồng đốt, đồng thời quạt cấp sẽ chạy để cấp gió vào buồng đốt để đốt nhiên liệu. Nhiên liệu cháy sinh ra khói nóng có nhiệt độ cao và đưa lên thân lò dầu. Trong thân lò dầu là các ống trao đổi nhiệt, dầu sẽ đi phía trong ống, khói nóng từ buồng đốt phía bên ngoài ống sẽ gia nhiệt cho dầu bên trong. Sau qua trình gia nhiệt, khói nóng sẽ mất dần nhiệt năng và được quạt hút ra đuôi lò vào bộ sấy không khí. Khói nóng vào bộ sấy không khí để gia nhiệt cho gió cấp vào buồng đốt, gió cấp được gia nhiệt nóng lên khi cấp vào buồng đốt sẽ làm cho quá trình cháy nhiên liệu được dễ dàng và tăng hiệu suất hệ thống. Khói nóng sau khi ra khỏi bộ sấy không khí sẽ vào hệ thống xử lý khí thải để xử lý đạt tiêu chuẩn môi trường và được quạt hút thổi ra ngoài ống khói.

Về phần dầu, dầu nguội từ thiết bị sử dụng nhiệt được bơm dầu tuần hoàn hút về và đưa vào thân lò dầu gia nhiệt nóng lên, cấp trở lại thiết bị sử dụng nhiệt. Trong đường ống dầu sẽ có thêm đường tách khí tự động, đường tách khí có chức năng tách khí trong hệ thống ra ngoài, đặc biệt khi dầu chưa có trong hệ thống và cấp dầu vào thì sẽ phải chạy một thời gian để tách khí. Ngoài ra còn có đường châm dầu vào hệ thống, nhiệm vụ của đường này là để cấp dầu vào hệ thống, đồng thời đường châm dầu này sẽ đảm bảo cho dầu trong hệ thống luôn được điền đầy và vận hành ổn định.

Nhiên liệu sau khi cháy sẽ tạo ra tro xỉ, một phần lớn tro xỉ có khối lượng lớn sẽ được thu gom bằng băng cào xỉ phía đuôi lò. Phần tro xỉ nhẹ sẽ bị cuốn bay theo khói ra ngoài bộ sấy không khí, hệ xử lý khí thải và được thu gom lại ở những thiết bị này.

3.3.Sản phẩm của dự án đầu tư

a.Theo công suất đăng ký:

Sản phẩm của dự án là tinh bột sắn với quy mô công suất như sau:

Bảng 1. 2. Sản phẩm của dự án

|

STT |

Loại sản phẩm |

Công suất (tấn/ngày) |

Công suất (tấn/năm) |

|

1 |

Tinh bột sắn |

120 |

15.000 |

Dự án hoạt động theo thời vụ, khoảng 125 ngày/năm (tương đương khoảng 5 tháng/năm).

b.Theo tình hình hoạt động hiện nay:

Năm 2021, do ảnh hưởng của dịch bệnh covid nên hoạt động sản xuất của công ty bị gián đoạn và hầu như tạm dừng máy nên không đảm bảo điều kiện để đưa nhà máy đi vào vận hành.

Đến năm 2022, tháng 11 công ty bắt đầu vận hành lại máy, tuy nhiên việc thu mua nguyên liệu gặp khó khăn và kéo dài nên tình hình hoạt động của nhà máy trong mùa vụ năm nay kéo dài đến hết tháng 5/2023. Sản lượng mùa vụ trong năm nay như sau:

Bảng 1. 3. Sản lượng của dự án trong mùa vụ năm 2022, 2023

|

TT |

Tháng |

Sản lượng (tấn) |

|

1 |

Tháng 11/2022 |

160 |

|

2 |

Tháng 12/2022 |

500 |

|

3 |

Tháng 1/2023 |

2.500 |

|

TT |

Tháng |

Sản lượng (tấn) |

|

4 |

Tháng 2/2023 |

3.200 |

|

5 |

Tháng 3/2023 |

3.300 |

|

6 |

Tháng 4/2023 |

2.500 |

|

7 |

Tháng 5/2023 |

2.840 |

|

|

TỔNG |

15.000 |

(Nguồn: Công ty Cổ phần tinh bột sắn .... Ninh Bình)

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.

4.1.Nhu cầu sử dụng nguyên liệu, nhiên liệu, hóa chất của cơ sở

a) Nguyên liệu sản xuất

Nguyên liệu cho sản xuất tinh bột sắn là của sắn tươi. Nguồn nguyên liệu này được thu hoạch tại dự án (vùng quy hoạch trồng nguyên liệu sắn), một phần được thu mua từ các vùng lân cận như Thanh Hoá, và các huyện khác của Ninh Bình.

Tỷ lệ tinh bột trong củ sắn tươi là khoảng 25%, do đó tỷ lệ nguyên liệu: sản phẩm của dự án là 4:1

Với công suất sản xuất của nhà máy là 120 tấn tinh bột sắn/ngày, khối lượng nguyên liệu cần sử dụng là 480 tấn/ngày.

b, Hóa chất

b1) Hóa chất sử dụng cho sản xuất

Dự án không sử dụng thêm hoá chất, phụ gia cho sản xuất.

b2) Hóa chất sử dụng cho xử lí nước thải, xử lý nước cấp và xử lý khí thải

+ PAC 30% (Polyaluminium chloride): Ứng dụng trong xử lí nước thải với vai trò là chất keo tụ, có ảnh hưởng đến da và mắt khi bị tiếp xúc trực tiếp. Không có các hoạt tính độc hại theo phiếu an toàn hóa chất MSDS.

+ Polymer Anion; Polymer cation: giúp tạo bông bùn lớn hơn, làm cho tốc độ lắng bông bùn nhanh hơn. Chất màu trắng, không mùi. Kích ứng màng nhày mắt, kích ứng nhẹ gây ho hoặc thở gấp khi tiếp xúc qua đường thở. Kích ứng nhẹ qua qua và kích ứng miệng và dạ dày khi nuốt phải.

+ NaOH: để điều chỉnh pH trong các công đoạn xử lý hóa lý.

+ Clorine: Khử trùng nước thải để loại bỏ các vi sinh vật trước khi tái sử dụng.

Bảng 1. 4. Hoá chất sử dụng cho xử lý nước thải, nước cấp và khí thải

|

TT |

Tên hóa chất |

Mục đích sử dụng |

Định mức sử dụng (kg/ngày) |

Tổng (kg/năm) |

|

I |

Xử lý nước thải |

|||

|

1 |

Xút |

Điều chỉnh pH của nước thải |

50 |

6.250 |

|

2 |

PAC |

Keo tụ |

50 |

6.250 |

|

3 |

Polymer |

Tạo bông |

1 |

125 |

|

4 |

Clorine |

Khử trùng |

5,4 |

675 |

|

II |

Xử lý nước cấp |

|||

|

1 |

Phèn |

20 |

2.500 |

|

|

III |

Xử lý khí thải |

|||

|

1 |

Sữa vôi (Ca(OH)2) |

180 |

||

|

|

Tổng cộng |

15.980 |

||

(Nguồn: Công ty Cổ phần tinh bột sắn ... Ninh Bình)

c, Nhiên liệu sử dụng cho lò dầu

Dự án đã lắp đặt 01 lò dầu công suất 5.106 Kcal/giờ. Nhiên liệu sử dụng cho lò dầu là than cám và biogas sinh ra từ các hồ kị khí của dự án. Thông thường, khi bắt đầu mùa vụ sản xuất, dự án sẽ tiến hành đốt than cám để cấp nhiệt cho lò đầu trong khoảng 15 ngày đầu tiên. Sau đó, khi lượng biogas tại các hồ kị khí sinh ra đã ổn định và đủ phục vụ nhu cầu đốt cấp nhiệt cho lò dầu, dự án sẽ sử dụng hoàn toàn nguồn nhiên liệu là khí biogas có sẵn. Ngoài ra, chủ dự án bổ sung thêm củi để làm nguyên liệu đốt cho lò dầu khi a. Đặc tính của các loại nhiên liệu đốt nêu trên như sau:

Bảng 1. 5. Đặc tính nhiên liệu than cám

|

Thành phần |

Cacbon Cp |

Hydro Hp |

Oxy Op |

Nito Np |

Lưu huỳnh Sp |

Độ tro Ap |

Độ ẩm Wp |

|

Tỷ lệ % |

69,87 |

2,68 |

7,91 |

1,04 |

0,5 |

6 |

12 |

Bảng 1. 6. Đặc tính nhiên liệu biogas

|

STT |

Thông số |

Đơn vị |

Giá trị |

|

|

Biogas (CH4, CO2 và một số thành phần khác như hơi nước, N2, O2, H2S, CO …) |

||

|

1 |

CH4 |

% |

50,60 |

|

2 |

CO2 |

% |

30 |

|

3 |

% |

19,40 |

|

|

4 |

Nhiệt trị |

MJ/m3 |

23,4 |

- Như vậy, khối lượng nhiên liệu sử dụng cho lò dầu tại nhà máy như sau:

Bảng 1. 7. Nhu cầu sử dụng nhiên liệu cho lò dầu truyền nhiệt

|

TT |

Loại nhiên liệu |

Đơn vị |

Khối lượng sử dụng |

Ghi chú |

|

1 |

Than cám |

Kg/năm |

198.500 |

Sử dụng cho khoảng 15 ngày đầu cho đầu mùa vụ |

|

2 |

Khí biogas |

m3/ngày |

1.000 – 1.500 |

Tận dụng khí gas phát sinh từ 02 hồ biogas để làm chất đốt cho lò sấy |

|

3 |

Củi |

Kg/năm |

2.235.000 |

Làm nguyên liệu đốt kèm khi lượng khí biogas không ổn định. |

Khí biogas được thu hồi từ hệ thống xử lý nước thải của nhà máy (từ bể biogas 1, 2). Công nghệ thu hồi khí gas như sau:

Hình 1. 14. Sơ đồ thu hồi khí biogas

4.2.Nhu cầu sử dụng điện, nước của cơ sở.

a, Nhu cầu cấp điện

Nguồn điện:

Nhà máy đã xây dựng 01 trạm biến áp cung cấp điện cho nhà máy. Nguồn điện được lấy từ mạng lưới cấp điện trên địa bàn xã Sơn Lai.

Đối tượng cấp điện:

Điện sử dụng cho nhà máy bao gồm điện chiếu sáng, điện phục vụ các máy móc sản xuất, điện sử dụng cho hệ thống xử lý nước thải, điện sử dụng cho các công trình phụ trợ khác.

Công suất cấp điện:

Theo tình hình sản xuất thực tế của nhà máy trong giải đoạn trước, nhu cầu sử dụng điện khi nhà máy hoạt động với công suất 120 tấn/ngày là 7.500 kW/ngày.

b, Nhu cầu cấp nước

Mục đích: công ty sử dụng nước để cấp cho sinh hoạt của nhân viên, phục vụ sản xuất, tưới cây xanh, dự trữ cho PCCC,...

Nguồn cấp nước:

+ Nguồn cấp nước sinh hoạt: nước ngầm khai thác trực tiếp tại khu vực dự án.

+ Nguồn cấp nước sản xuất: nước được lấy từ nguồn khai thác nước mặt sông Bến Đang (Công ty TNHH MTV tinh bột sắn đã được Sở Tài nguyên và Môi trường tỉnh Ninh Bình cấp giấy phép khai thác và sử dụng nước mặt số 04/GP-STNMT ngày 04/02/2015), cùng với nước thải sau xử lý sẽ được bơm tuần hoàn lên tái sử dụng cho sản xuất.

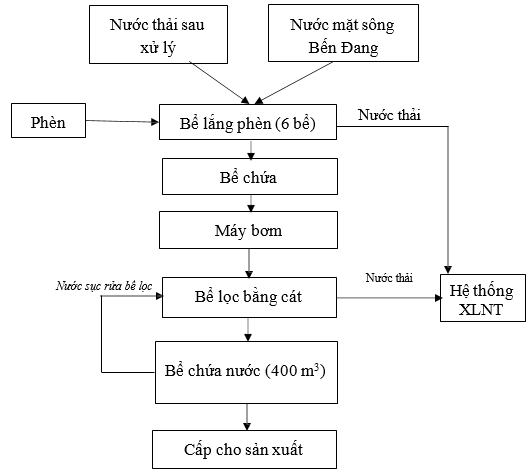

Để đảm bảo chất lượng nước đáp ứng nhu cầu hoạt động sản xuất tinh bột sắn, nhà máy đã tiến hành xử lý nước mặt và lượng nước thải tái sử dụng trước khi bơm về dây chuyền sản xuất. Quy trình xử lý nước cấp được trình bày cụ thể như sau:

Hình 1. 15. Quy trình xử lý nước cấp cho sản xuất

- Thuyết minh quy trình xử lý:

Nước cấp (bao gồm nước mặt và nước thải sau xử lý) sẽ được bơm vào lắng phèn, ở đây công nhân vận hành sẽ châm phèn để quá trình tạo bông diễn ra chuẩn bị cho quá trình lắng ở bể lắng phèn, phần cặn lớn lắng dưới đáy bể sẽ được đưa về trạm xử lý nước thải để xử lý, ở bể này nước đã lắng chảy tràn qua hệ thống ống nhựa uPVC Ø114 sang các ngăn lắng kế tiếp theo nguyên tắc chảy tràn, nước sạch được đưa qua bể chứa, sau đó dùng bơm bơm vào bể lọc bằng cát thạch anh, nước sau lọc sẽ được bơm về bể chưa nước sạch thể tích 400m3 và cấp cho toàn bộ hoạt động sản xuất của nhà máy. Định kỳ cuối ngày sẽ tiến hành sục rửa hệ thống lọc, khối lượng nước thải ra từ quá trình này là 15 m3/ ngày sẽ được dẫn về trạm xử lý nước thải để tiếp tục xử lý.

Nhu cầu sử dụng nước cho các hoạt động cụ thể như sau:

Nước cấp sinh hoạt

Theo TCXDVN 33-2006, tiêu chuẩn cấp nước trung bình là 45 lít/người/ca. Với số lượng nhân sự hiện tại của nhà máy trong thời điểm nhiều nhất là 100 người, tổng nhu cầu sử dụng nước phục vụ sinh hoạt lớn nhất là: 100 × 0,045 = 4,5 m3/ngày đêm.

Thực tế, số lượng nhân sự của Nhà máy là 100 người, tuy nhiên chỉ có 10 người ăn uống trực tiếp tại nhà máy. Vì vậy, Nước cấp cho hoạt động nấu ăn là: 10 x 25 lít/người = 0,25 m3/ngày đêm.

+ Nước ngầm trước khi sử dụng cho hoạt động nấu ăn phải qua hệ thống lọc nước RO (công suất 500 l/h), quy trình lọc nước như sau: Nước ngầm →Máy lọc RO →Nước tinh khiết.

Nước ngầm được dẫn qua bộ lọc RO hoạt động theo cơ chế thẩm thấu ngược, chịu được áp lực cao và có khe hở cực nhỏ (0,0001 Micron) có công dụng loại bỏ hoàn toàn các chất rắn, khí hòa tan trong nước, các ion kim loại, kim lại nặng, vi sinh vật, vi khuẩn, các chất hữu cơ làm cho nước trở lên hoàn toàn tinh khiết nhưng không làm thay đổi tính lý hóa của nước. Nước tinh khiết được dẫn tới nhà bếp để sử dụng.

Lượng nước thô cấp vào máy lọc RO là 4,2/ngđ, hiệu suất khoảng H = 60%, tương đương lượng nước tinh khiết (nước lọc RO) tạo ra là 2,52 m3/ngđ.

Lưu lượng nước thải thường xuyên từ hệ thống lọc RO khoảng 1,68 m3/ngđ có nồng độ khoáng hóa (TDS) cao hơn so với nước máy thông thường được sử dụng để dội nhà vệ sinh.

Nước cấp cho sản xuất

Trên thực tế, định mức sử dụng nước thực tế cho sản xuất là 12 m3/tấn sản phẩm. Như vậy, với công suất sản xuất 120 tấn/ngày, nhu cầu sử dụng nước cấp cho sản xuất là: 120*12 = 1.440 m3/ngày đêm.

Dự án sẽ tiến hành tuần hoàn toàn bộ lượng nước thải sau xử lý trở lại sản xuất. Tuy nhiên, trong giai đoạn đầu mỗi mùa vụ, khi nước thải tuần hoàn chưa đủ để cấp cho sản xuất, dự án sử dụng nước mặt từ sông Bến Đang để cấp cho hoạt động sản xuất của công ty.

Nước dự phòng cho phòng cháy chữa cháy (PCCC)

Nước cấp cho hoạt động phòng cháy, chữa cháy của công ty được lấy từ 02 ao chứa nước thải sau xử lý có sẵn tại dự án.

- Cân bằng sử dụng nước của nhà máy:

Bảng 1. 8. Bảng cân bằng sử dụng nước của nhà máy

|

TT |

Mục đích |

Ký hiệu |

Lưu lượng |

|

I |

Nước cấp cho sinh hoạt và nấu ăn |

A |

4,75 m3/ngày |

|

II |

Nước cấp cho dây chuyền sản xuất tinh bột sắn |

|

|

|

1 |

Công suất sản xuất |

B |

120 tấn/ngày |

|

2 |

Định mức nước SX |

C |

12 m3/tấn sản phẩm |

|

3 |

Tổng nhu cầu sử dụng nước (nước cấp mới + nước tái sử dụng) |

D=B*C |

1.440 m3/ngày |

|

4 |

Nước cấp cho quá trình rửa củ |

E |

420 m3/ngày |

|

TT |

Mục đích |

Ký hiệu |

Lưu lượng |

|

5 |

Nước cấp cho quá trình rửa trước băm và băm, mài |

F |

430 m3/ngày |

|

6 |

Nước cấp cho quá tình ly tâm, tách bã |

G |

90 m3/ngày |

|

7 |

Nước cấp cho quá trình thu hồi tinh bột |

H |

464,75 m3/ngày |

|

8 |

Nước chứa trong tinh bột tinh thu được đạt độ ẩm 38% (nước thất thoát) |

I |

57 m3/ngày |

|

9 |

Tổng nước thải sản xuất |

K = E+F+G+H |

1.404,75 m3/ngày |

|

10 |

Nước cấp bù sản xuất |

L = D-K |

35,25 m3/ngày |

|

III |

Nước cấp bù hệ thống xử lý khí thải = Nước thải từ hệ thống XLKT |

M |

2 m3/ngày |

|

IV |

Nước cấp rửa ngược vật liệu lọc (xử lý nước cấp) |

O |

15 m3/ngày |

|

|

Tổng lưu lượng nước thải dẫn về trạm xử lý |

A+K+M + O |

1.404,75 m3/ngày |

|

|

Lưu lượng nước tuần hoàn |

|

1.404,75 m3/ngày |

|

|

Lượng xả thải |

|

0 m3/ngày |

>>> XEM THÊM: Dự án đầu tư nhà máy xử lý rác thải sinh hoạt và rác thải nguy hại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sản phẩm chiếu sáng

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cấu kiện bê tông đúc sẵn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất linh kiện điện tử

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sản phẩm công nghiệp nặng

- › Báo cáo đề xuất cấp GPMT cửa hàng xăng dầu

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy điện gió

- › Báo cáo đề xuất cấp (GPMT) nhà xưởng sản xuất các sản phẩm thép công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì carton sóng

- › Tham vấn báo cáo đánh giá tác động môi trường dự án nạo vét lòng sông

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đóng tàu và may xuất khẩu

Gửi bình luận của bạn