Báo cáo đề xuất cấp GPMT nhà máy sản xuất chế biến nông thủy sản xuất khẩu

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án đầu tư nhà máy sản xuất chế biến nông thủy sản xuất khẩu. Tổng công suất 9.521 tấn sản phẩm/năm, bao gồm: Bánh tráng 6.596 tấn/năm, bún 2.925 tấn/năm.

Ngày đăng: 22-05-2025

359 lượt xem

MỤC LỤC........................................................................................... i

DANH MỤC BẢNG............................................................................ iv

DANH MỤC HÌNH ẢNH.................................................................... vi

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT........................... vii

Chương I................................................................................................ 1

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ........................................... 1

1. Tên chủ dự án đầu tư: Công ty TNHH Sản xuất Chế biến Nông thủy sản Xuất khẩu ...... 1

2. Tên dự án đầu tư: Nhà máy Sản xuất Chế biến Nông thủy sản Xuất khẩu...... 1

3. Quy mô, công nghệ, sản phẩm của dự án đầu tư................................... 2

3.1. Quy mô của dự án đầu tư.................................................................... 2

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư......3

3.2.1. Quy trình sản xuất bánh tráng........................................................ 3

3.2.2. Quy trình sản xuất bún gạo........................................................... 5

3.2.3. Quy trình khai thác và xử lý nước mặt............................................ 7

3.2.4. Quy trình khai thác nước dưới đất................................................. 10

3.3. Sản phẩm của dự án đầu tư............................................................... 11

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu),

điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư... 11

4.1. Nhu cầu nguyên liệu..................................................................... 11

4.2. Nhu cầu nhiên liệu........................................................................ 12

4.3. Nhu cầu hóa chất........................................................................ 12

4.4. Nhu cầu sử dụng và nguồn cung cấp điện năng................................... 13

4.5. Nhu cầu sử dụng và nguồn cung cấp nước................................ 13

4.6. Nhu cầu máy móc, thiết bị........................................................ 17

5.1. Vị trí dự án............................................................................... 19

5.2. Các văn bản có liên quan................................................... 20

5.3. Các hạng mục công trình..................................................... 21

Chương II................................................................................ 24

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG...... 24

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 24

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường..... 26

2.1. Đối với môi trường nước........................................................ 26

2.2. Đối với môi trường không khí.................................................... 26

2.3. Đối với môi trường đất.......................................................... 26

Chương III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI

TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ................................................... 28

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải..... 28

1.1. Thu gom, thoát nước mưa............................................................ 28

1.2. Thu gom, thoát nước thải............................................................. 28

1.3. Xử lý nước thải........................................................................... 31

2. Công trình, biện pháp xử lý bụi, khí thải........................................... 37

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường......... 41

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại....................... 46

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung...................... 47

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành..... 48

7. Công trình, thiết bị phòng ngừa, ứng phó sự cố tràn dầu và các công trình phòng ngừa, ứng phó sự cố môi trường khác.....49

7.1. Công trình, thiết bị phòng ngừa, ứng phó sự cố cháy nổ................ 49

7.2. Công trình, thiết bị phòng ngừa, ứng phó sự cố lò hơi.............. 51

7.3. Công trình, thiết bị phòng ngừa, ứng phó sự cố tai nạn lao động, tai nạn giao thông...... 52

7.4. Công trình, thiết bị phòng ngừa, ứng phó sự cố tràn dầu................... 53

7.5. Công trình, thiết bị phòng ngừa, ứng phó sự cố rò rỉ - cháy nổ gas.......... 54

7.6. Công trình, thiết bị phòng ngừa, ứng phó sự cố ngộ độc thực phẩm......... 55

7.7. Công trình, thiết bị phòng ngừa, ứng phó sự cố chất lượng sản phẩm, nguyên liệu do côn trùng côn trùng, virus..... 56

7.8. Công trình, thiết bị phòng ngừa, ứng phó sự cố hóa chất................ 56

7.9. Công trình, thiết bị phòng ngừa, ứng phó sự cố sạt lở bờ sông Tiền......... 58

8. Công trình, biện pháp bảo vệ môi trường khác....................................... 59

9. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có hoạt động xả nước thải vào công trình thủy lợi........ 59

10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học.......... 59

11. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường

hoặc giấy phép môi trường, giấy phép môi trường thành phần đã được cấp..... 59

Chương IV......................................................................................... 62

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.................. 62

1. Nội dung đề nghị cấp phép đối với nước thải........................ 62

2. Nội dung đề nghị cấp phép đối với khí thải.............................. 63

Chương V................................................................... 66

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN... 66

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư....66

1.1. Thời gian dự kiến vận hành thử nghiệm................................ 66

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải....... 66

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật........ 68

2.1. Chương trình quan trắc môi trường định kỳ....................................... 68

2.2. Chương trình quan trắc tự động, liên tục chất thải......................... 68

2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động,

liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án.... 69

3. Kinh phí thực hiện quan trắc môi trường hàng năm........ 69

Chương VI................................................................ 70

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ....................... 70

PHỤ LỤC BÁO CÁO............................................. 71

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

Công ty TNHH Sản xuất Chế biến Nông thủy sản Xuất khẩu ...

- Địa chỉ văn phòng: Khu công nghiệp Mỹ Tho (KCN), xã Trung An, thành phố Mỹ Tho, tỉnh Tiền Giang

- Người đại diện theo pháp luật của chủ dự án đầu tư:

+ Bà ......... - Chức danh: Giám đốc

+ Ông ... ....- Chức danh: Tổng Giám đốc

- Điện thoại: ........; Fax: ......; Email:..........

- Giấy chứng nhận đăng ký đầu tư: Mã số dự án: ......, chứng nhận lần đầu ngày 20/02/2023 do Ban quản lý Các khu công nghiệp Tiền Giang cấp;

- Giấy chứng nhận đăng ký doanh nghiệp số Công ty trách nhiệm hữu hạn một thành viên có mã số doanh nghiệp là ......., đăng ký lần đầu ngày 18/ 6/ 2002, đăng ký thay đổi lần thứ 23 ngày 06/6/2023.

2.Tên dự án đầu tư:

Nhà máy Sản xuất Chế biến Nông thủy sản Xuất khẩu

- Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Mỹ Tho (KCN), xã Trung An, thành phố Mỹ Tho, tỉnh Tiền Giang;

- Giấy chứng nhận đăng ký doanh nghiệp số Công ty trách nhiệm hữu hạn một thành viên có mã số doanh nghiệp là ...., đăng ký lần đầu ngày 18/6/2002, đăng ký thay đổi lần thứ 23 ngày 06/6/2023;

- Giấy chứng nhận đăng ký đầu tư: Mã số dự án: ......., chứng nhân lần đầu ngày 20/02/2023 do Ban quản lý Các khu công nghiệp Tiền Giang cấp;

- Cơ quan quyết định chủ trương đầu tư: Ủy ban nhân dân tỉnh Tiền Giang;

- Cơ quan thẩm định thiết kế xây dựng: Ban quản lý các khu công nghiệp tỉnh Tiền Giang;

- Cơ quan thẩm định cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ủy ban nhân dân tỉnh Tiền Giang;

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; văn bản thay đổi so với nội dung quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Quyết định số 1976/QĐ-UBND ngày 29/8/2024 của Ủy ban nhân dân tỉnh Tiền Giang phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường của dự án nhà máy sản xuất chế biến nông thủy sản xuất khẩu;

- Loại hình sản xuất, kinh doanh, dịch vụ của dự án: Sản xuất Chế biến Nông thủy sản;

- Quy mô của dự án đầu tư:

+ Dự án thuộc nhóm B có cấu phần xây dựng theo tiêu chí quy định của pháp luật về đầu tư công với tổng vốn đầu tư là 220.000.000.000 đồng (Hai trăm hai mươi tỷ đồng).

+ Khi Dự án đi vào hoạt động, dự kiến sẽ sử dụng nước nguồn nước dưới đất phục vụ hoạt động sản xuất của dự án với tổng lưu lượng tối đa được khai thác là 748 m3/ngày (Giấy phép khai thác nước dưới đất giếng khoan GK4 số 244/GP- UBND ngày 20/11/2024 có lưu lượng 320 m3/ngày và giếng khoan GK5 đang xin chủ trương đầu tư của UBND tỉnh Tiền Giang có lưu lượng 428 m3/ngày) nên theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường, dự án thuộc số thứ tự số 9 mục III Phụ lục IV, nay là số thứ tự số 8 mục III Phụ lục IV của Nghị định số 05/2025/NĐ- CP ngày 06/01/2025 của Chính phủ (dự án khai thác, sử dụng tài nguyên nước thuộc thẩm quyền cấp giấy phép của Ủy ban nhân dân tỉnh). Vì vậy, Công ty thuộc đối tượng thực hiện Báo cáo đánh giá tác động môi trường;

- Yếu tố nhạy cảm về môi trường: Dự án hoạt động trong KCN Mỹ Tho không có yếu tố nhạy cảm về môi trường theo khoản 4 Điều 25 Nghị định số 08/NĐ-CP ngày 10/01/2022 của Chính phủ;

- Phân nhóm đầu tư quy định: Theo Luật Bảo vệ môi trường, dự án thuộc số thứ tự số 8 mục III Phụ lục IV của Nghị định số 05/2025/NĐ-CP của Chính phủ ngày 06/01/2025 nên dự án thuộc nhóm dự án đầu tư nhóm II có nguy cơ tác động xấu đến môi trường.

3.Quy mô, công nghệ, sản phẩm của dự án đầu tư

3.1.Quy mô của dự án đầu tư

Tổng công suất 9.521 tấn sản phẩm/năm, bao gồm: Bánh tráng 6.596 tấn/năm, bún 2.925 tấn/năm.

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

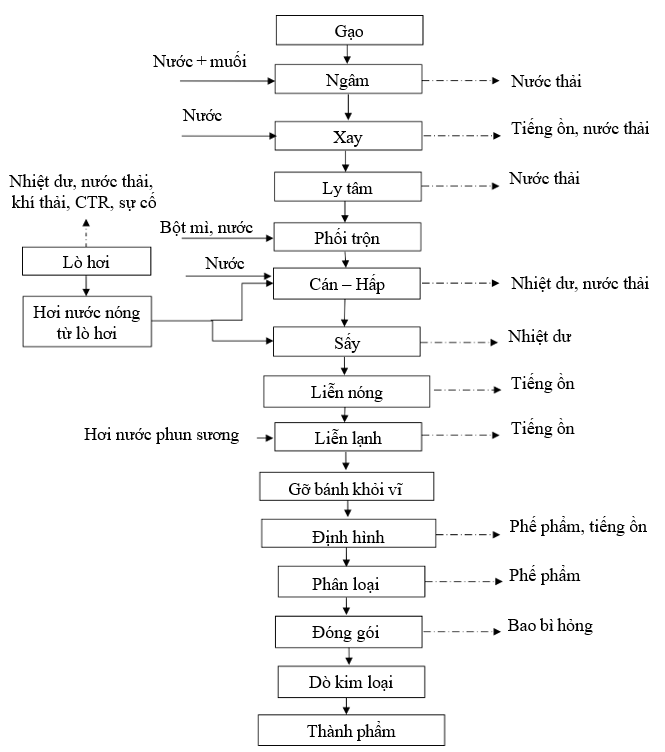

3.2.1.Quy trình sản xuất bánh tráng

Hình 1.1.Quy trình công nghệ sản xuất bánh tráng

Thuyết minh quy trình

Ngâm: Nguyên liệu là gạo được đưa vào ngâm trong nước để làm sạch và chuẩn bị cho quá trình xay, nước đi vào bên trong sẽ làm cấu trúc hạt gạo trở nên lỏng lẻo, hạt gạo mềm hơn, do đó làm giảm sự gãy vỡ hạt tinh bột trong quá trình nghiền. Gạo nguyên liệu được cho vào bồn ngâm trong khoảng thời gian nhất định, bồn ngâm thiết kế có van xả giúp quá trình làm sạch được dễ dàng. Khối lượng muối sử dụng từ 20 – 25 kg/ tấn thành phẩm Lượng nước sử dụng 29 m3/tấn thành phẩm.

Xay: Gạo sau khi ngâm được loại bớt nước ngâm trước khi đưa qua máy xay, xay thành dạng bột nước.

Ly tâm: Khi gạo được ngâm đủ thời gian thì đem xay sau đó cho ly tâm thành dạng bột ráo và cho vào thùng chứa.

Phối trộn: Bột phối trộn gồm bột gạo và tinh bột sắn được cho vào thùng chứa có cánh khuấy. Bột gạo và tinh bột sắn phải pha chế đúng theo tỉ lệ cho từng loại bánh. Bột sau khi phối trộn được bơm sang thùng chứa có cánh khuấy đặt ở đầu dây chuyền máy cán hấp.

Vỉ: Khi vỉ được vệ sinh sạch công nhân ở vị trí đứng băng tải có nhiệm vụ lấy vỉ trên cây xuống và xếp ngay ngắn lên băng tải. Sau đó vỉ được băng tải truyền đến máy cán hấp để chạy bánh và vỉ được liên tục đến lò sấy bánh, liễn nóng, liễn lạnh ra đến tổ gỡ. Vỉ sau khi được gỡ bánh và đưa lên băng tải truyền đi để vỉ được lưu thông liên tục tránh tình trạng hụt vỉ làm ngưng máy.

Cán – Hấp: Khi bột đã phối trộn xong được bơm lên thùng chứa có cánh khuấy, tiếp tục truyền đến máy cán hấp. Công nhân tiến hành chỉnh hơi áp vào máy cán hấp và bắt đầu tiến hành cán hấp bánh rồi tráng lên vỉ và thực hiện cắt bánh. Sau đó vỉ bánh tiếp tục móc vào lò để sấy.

Sấy: Khi Bánh được tráng lên vỉ công nhân móc vỉ bánh vào lò và thực hiện sấy bánh. Trong quá trình thực hiện sấy bánh thì kiểm tra độ ráo của bánh, áp hơi, động cơ, thiết bị trong suốt quá trình sấy bánh.

Liễn nóng: Khi bánh ra tới đầu lò công nhân dùng móc gở vỉ bánh để lên băng tải và công nhân liễn bánh sẽ lấy vỉ bánh đưa lên xe liễn bánh. Sau đó các xe liễn sẽ được kéo qua liễn nóng, tại liễn nóng bánh sẽ được quạt hơi nóng đến khi ráo mặt bánh , sau đó xe bánh sẽ được kéo qua liễn lạnh.

Liễn lạnh: Tại đây bánh tiếp tục được quạt hơi nóng nhưng thấp hơn nhiệt độ của liễn nóng đến khi bánh khô có thể gỡ ra được khỏi vỉ. Khi bánh khô đều công nhân kéo xe ra cho hạ bánh xuống bàn để gỡ bánh.

Gỡ: Khi bánh được sấy khô và đặt lên bàn sau đó công nhân dùng dao gỡ bánh ra khỏi vỉ . Phần bánh được gỡ ra thì xếp vào khuôn đã chuẩn bị sẵn còn phần vỉ thì xếp lên băng tải để tiếp tục truyền đến cho máy chạy.

Định hình: Khi bánh được gỡ xong và xếp thành cây ngay ngắn thì bắt đầu định hình bánh. Trước khi định hình bánh thì phân loại bánh, chuẩn bị máy, thớt và khuôn cho phù hợp với kích thước và hình dạng của đơn đặt hàng. Khi định hình hay cắt xong bánh sẽ được cân lại và đặt lên bàn riêng biệt của từng loại bánh khác nhau và phần dư ra là bánh rìa thì cho vào bao, cân lại và chất gọn gàng.

Phân loại:Trước tiên Công nhân lấy bánh đã định hình xong được để trên bàn sau đó tiến hành kiểm và phân loại bánh: Bánh A, Bánh B, Bánh vụn, Bánh bụi,…đồng thời kiểm tra bánh: bụi, lổ kim, bánh bị rách,…. Sau khi phân loại xong thì cân lại và chất bàn riêng biệt theo từng loại bánh. Sau khi công nhân phân loại xong, KCS sẽ kiểm tra lại bánh để bánh đạt chất lượng, đúng theo yêu cầu của khách hàng và phản hồi lại cho các công đoạn trước để xử lý kịp thời. Phòng Quản lý chất lượng sẽ kiểm tra ngẫu nhiên lại bánh đã đạt chất lượng do KCS kiểm tra, đúng theo yêu cầu của khách hàng và phản hồi lại cho các KCS khâu phân loại biết để khắc phục kịp thời nếu có sai sót.

Đóng gói, dò kim loại, thành phẩm, lưu kho bảo quản: Trước khi đóng gói KCS phải kiểm tra bánh: Mùi vị, độ dẽo của bánh, màu sắc, số lá và kiểm tra qui cách thùng carton, bao bì PE, đóng date đầy đủ. Sau đó phân chia cho công nhân đóng gói theo đúng qui cách từng đơn đặt hàng. Bánh sau khi được kiểm tra công nhân sẽ tiến hành cân, cho vào bao bì PE và đem ép mí. Sau đó tiếp tục cho qua máy dò kim loại, cho vào thùng carton, cân thùng, dán thùng và xếp vào kho thành phẩm ngay ngắn.

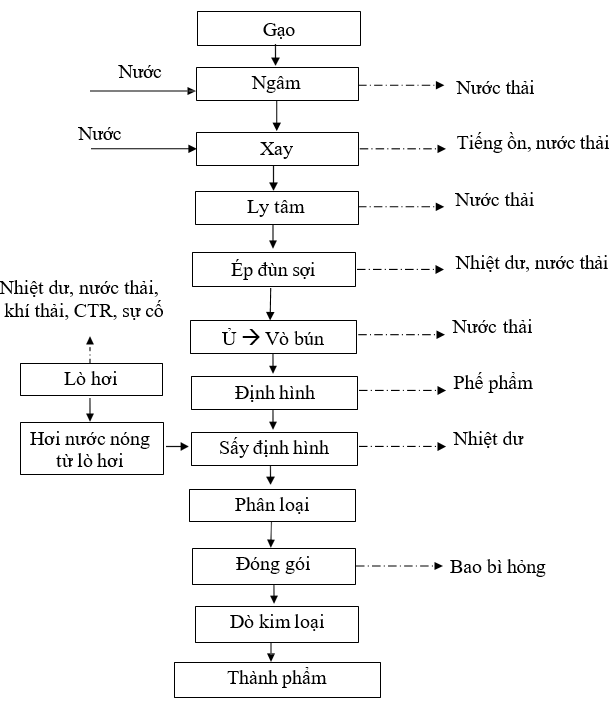

3.2.2. Quy trình sản xuất bún gạo

Thuyết minh quy trình

Ngâm: Nguyên liệu là gạo được đưa vào ngâm trong nước để làm sạch và chuẩn bị cho quá trình xay, nước đi vào bên trong sẽ làm cấu trúc hạt gạo trở nên lỏng lẻo, hạt gạo mềm hơn, do đó làm giảm sự gãy vỡ hạt tinh bột trong quá trình nghiền. Gạo nguyên liệu được cho vào bồn ngâm trong khoảng thời gian nhất định, bồn ngâm thiết kế có van xả giúp quá trình làm sạch được dễ dàng. Lượng nước sử dụng 11 m3/tấn thành phẩm.

Xay: Gạo sau khi ngâm được loại bớt nước ngâm trước khi đưa qua máy xay, xay thành dạng bột nước.

Ly tâm: Khi gạo được ngâm đủ thời gian thì đem xay sau đó cho ly tâm thành dạng bột ráo và cho vào thùng chứa.

Máy ép, ủ bún: Bột sau khi kiểm tra đạt yêu cầu sẽ tiến hành sản xuất.Trong quá trình sản xuất phải kiểm tra nhiệt độ máy ép, tình trạng bột: màu, mùi,… nếu đạt yêu cầu thì cho vào máy ép, nếu không đạt phải ngưng máy kiểm tra xử lý lại nguồn bột. Sau khi máy ép ra từng tay bún công nhân tiến hành cắt đoạn sao cho đúng kích thước qui định đối với từng loại bánh rồi xếp các tay bún lên vỉ inox , sau đó cho từng vỉ bún lên xe rồi kéo vào phòng ủ.

Vò bún: Bún được chuyển ra từ phòng ủ sau đó chia cho công nhân để chuẩn bị cân bún, sau đó tiến hành vò bún với nước cho từng sợi bún rời ra. Công nhân vò phải đảm bảo: từng sợi bún tơi ra, không bị dính, vò nhẹ tay để không làm gãy bún,…Sau khi vò xong bún được máng lên xe cho ráo nước rồi chuyển qua sữa thun và quạt bún đến khi ráo nước.

Định hình: Bún sau khi được làm ráo nước, cho qua máy cắt đoạn theo đúng qui định. Sau đó được chuyển qua lò sấy để công nhân tiến hành định hình thành vắt bún.

Sấy: Trong quá trình thực hiện sấy bánh thì kiểm tra độ khô của bánh, áp hơi, động cơ, thiết bị trong suốt quá trình sấy bánh.

Phân loại: Bún từ trong lò sấy ra công nhân tiến hành lấy và phân loại. nếu không đạt yêu cầu: bụi, nhiễm tạp chất lạ ,… thì chuyển loại B, ngược lại ta được bún A sạch. KCS kiểm tra công nhân cân bánh cho chính xác theo từng loại bánh và chuyển lên kho chất cây theo đúng yêu cầu.

Đóng gói, dò kim loại, thành phẩm, lưu kho bảo quản: Trước khi đóng gói KCS phải kiểm tra bánh: Màu sắc, kích thước sợi bún và kiểm tra qui cách thùng carton, bao bì PE, đóng date đầy đủ. Sau đó phân chia cho công nhân đóng gói theo đúng qui cách từng đơn đặt hàng. Bánh sau khi được kiểm tra công nhân sẽ tiến hành cân, cho vào bao bì PE và đem ép mí bao. Sau đó tiếp tục cho qua máy dò kim loại, cho vào thùng carton, cân thùng, dán thùng và xếp vào kho thành phẩm ngay ngắn.

Quy trình đảm bảo vệ sinh, an toàn thực phẩm: Công ty thực hiện hệ thống quản lý chất lượng – an toàn thực phẩm theo các yêu cầu ISO 22000:2018 và hệ thống HACCP.

Tiêu chuẩn đánh giá chất lượng cho từng loại sản phẩm: sản phẩm của Nhà máy đạt yêu cầu về an toàn thực phẩm theo: các chỉ tiêu vi sinh theo Quyết định số 46/2007/QĐ-BYT, độc tố vi nấm theo QCVN 8-1:2011/BYT, hàm lượng kim loại nặng theo QCVN 8-2:2011/BYT.

Hình 1.2. Quy trình sản xuất bún gạo

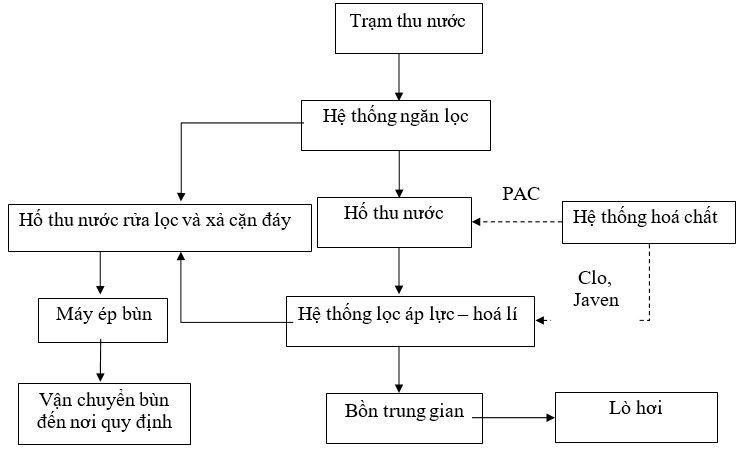

3.2.3.Quy trình khai thác và xử lý nước mặt

Hồ sơ môi trường về quy trình khai thác và xử lý nước mặt công suất 500 m3/ngày.đêm đã được UBND xã Trung An chấp thuận giấy đăng ký môi trường. Trong đó:

- Công trình thu nước mặt: Tại công trình sản xuất chế biến nông thủy sản xuất khẩu là: X = 1143625 và Y = 563644 (Hệ tọa độ VN 2000 kinh tuyến trục 105045’ múi chiếu 60), có diện tích khoảng 12 m2. Tuyến ống nước thô: Ống PVC Ø114 dài khoảng 50 m;

- Công trình xử lý nước mặt: Công trình xử lý nước mặt số 2 công suất 25 m3/giờ đặt tại công trình sản xuất chế biến nông thủy sản xuất khẩu là: X = 1143693 và Y = 563640 (Hệ tọa độ VN 2000 kinh tuyến trục 105045’múi chiếu 60). Diện tích bố trí khoảng 40 m2.

Theo phân tích các yếu tố cần xử lý và tiêu chuẩn nước đầu ra, Tư vấn đề xuất áp dụng dây chuyền xử lý cơ bản cho trạm xử lý là: Lọc→ trộn → phản ứng → khử trùng. Đây là dây chuyền truyền thống, mang lại hiệu quả xử lý cao và hiện nay đang được áp dụng rộng rãi trong các công trình xử lý nước mặt trên toàn Quốc và mang lại hiệu quả cao trong xử lý, quá trình vận hành và quản lý đơn giản, khả năng tự động hóa cao. Tuy nhiên do đây là nguồn nước sông nên về mùa mưa hàm lượng cặn lơ lửng lên rất cao, có thời điểm lên trên 1.500 mg/l, vì vậy dựa trên điều kiện dòng nước công ty sẽ có những kế hoạch khai thác và có những biện pháp thay thế hợp lý.

Hình 1. 3. Quy trình khai khác và xử lý nước mặt công suất 500 m3/ngày đêm

Thuyết minh quy trình

Ban đầu nước được bơm từ sông vào hệ thống ngăn lọc 1, 2, 3 sau một thời gian nhất định nước ban đầu được loại bỏ các thành phần cặn có kích thước lớn và được dẫn về hố thu nước sạch. Tại đây sau quá trình lọc, nước được ổn định về thành phần, lưu lượng sau đó được bơm qua hệ thống lọc áp lực – hóa lí, tại quá trình này bổ sung thêm PAC giúp quá trình keo tụ diễn ra nhanh hơn. Nước sau quá trình lọc áp lực sẽ được dẫn về bồn trung gian để chứa. Tại bồn trung gian, nước sẽ được châm thêm Chlorine, nước Javen để khử trùng nguồn nước. Nước từ bồn trung gian sẽ được bơm theo đường ống PVC Ø114 cấp cho hệ thống lò hơi tại công trình sản xuất chế biến nông thủy sản xuất khẩu nhà máy để thực hiện tạo hơi phục vụ cho quá trình sản xuất. Bùn cặn từ các ngăn lọc, ngăn lắng sẽ được dẫn về bể chứa bùn của hệ thống xử lý nước thải để ép định kỳ và xử lý theo quy định. Nước sau quá trình xúc rửa của hệ thống lọc áp lực được dẫn về bể thu gom để tiếp tục lắng cặn, cặn bùn sau đó sẽ được thu gom xử lý riêng, phần nước trong sẽ được thải bỏ tại cống công cộng tại khu công nghiệp.

Nguyên lý hoạt động của thiết bị lọc

Nước cấp vào thiết bị qua đường ống và được chứa trong khoang lọc. Giai đoạn lọc diễn ra, nước sau khi qua lớp vật liệu lọc được chứa trong khoang chứa nước. Nước trong khoang chứa qua các ống liên thông cấp lên khoang chứa nước rửa lọc. Nước sạch được cấp ra ngoài và được đưa về bể chứa nước sạch.

Qua thời gian lọc, các cặn bẩn giữ lại trên bề mặt vật liệu lọc gia tăng làm giảm tốc độ lọc của lớp vật liệu. Mức nước trong khoang lọc dâng cao, quá trình hình thành ống xi-phông diễn ra. Sự chênh lệch áp suất thuỷ tĩnh sẽ dồn lượng nước trên khoang chứa nước rửa lọc xuống ngăn chứa nước sạch qua các đường ống liên thông. Khi xi phông hình thành, quá trình rửa lọc diễn ra ngay lập tức, lượng bùn trên bề mặt vật liệu lọc sẽ được thoát ra qua đường ống thoát nước thải.

Quá trình rửa lọc

Sau một thời gian vận hành, các cặn bẩn có trong nước bị giữ lại trên bề mặt vật liệu lọc, gây ra trở lực cản trở quá trình lọc. Để thiết bị hoạt động bình thường cần phải rửa lọc, quá trình diễn ra hoàn toàn tự động khi trở lực nước gây ra đủ lớn.

Khi quá trình rửa ngược diễn ra, nước sạch từ khoang chứa nước rửa lọc theo các đường ống liên thông chảy ngược lại khoang chứa vật liệu lọc và thoát ra ngoài qua đường ống thoát nước rửa lọc cùng với các cặn bẩn có trong lớp vật liệu lọc. Đường ống thoát nước rửa lọc được thiết kế đủ lớn để có thể thoát kịp lượng nước trong quá trình rửa lọc trong khi thiết bị vẫn hoạt động liên tục.

Tuỳ thuộc vào mực nước trong ngăn chứa nước rửa lọc của bể mà tốc độ rửa lọc từ 30 m/giờ đến 44 m/giờ.

Quá trình rửa lọc tự động ngừng lại khi mức nước trong ngăn chứa nước rửa lọc thấp hơn một đầu của đường ống, có nghĩa là khi đó xi-phông đã bị phá huỷ.

Sau khi rửa lọc, thiết bị trở lại hoạt động bình thường.

Khử trùng nước

Nước sau lọc được khử trùng bằng dung dịch Clo và nước Javen trước khi đưa vào bể chứa nước sạch. Thiết bị định lượng đặt trong nhà hóa chất và đưa tới vị trí ống vào bể chứa bằng hệ thống bơm định lượng.

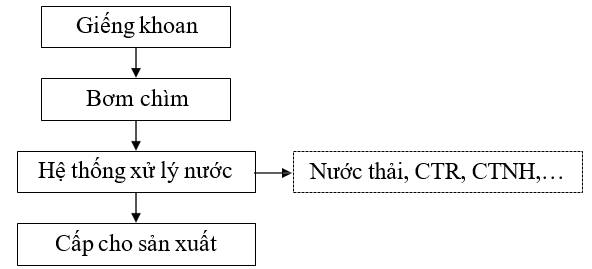

3.2.4.Quy trình khai thác nước dưới đất

Hình 1. 4. Quy trình khai thác nước dưới đất Giếng khoan

- Tọa độ giếng khoan (tọa độ VN2000, kinh tuyến trục 105o45’, múi chiếu 6o: X = 1143736, Y = 563675 (Ø250/114).

- Tầng chứa nước thăm dò là tầng Miocen trên (n13). Tầng có diện phân bố rộng khắp khu vực thăm dò, chiều sâu gặp mái tầng dự kiến từ 417,0 m đến 454,0 m, thành phần gồm cát thạch anh hạt mịn – trung lẫn sỏi sạn, có xen kẹp thấu kính sét bột mỏng. Đây là tầng chứa nước có chất lượng tốt đạt quy chuẩn nước sinh hoạt theo quy định và trữ lượng nước rất dồi dào có khả năng khai thác từ quy mô nhỏ đến quy mô công nghiệp (Thuyết minh Điều tra, đánh giá phân vùng hạn chế khai thác nước dưới đất tỉnh Tiền Giang và Quyết định số 3334/QĐ- UBND của Ủy ban nhân dân tỉnh Tiền Giang về việc phê duyệt danh mục và bản đồ phân vùng vùng hạn chế khai thác nước dưới đất tỉnh Tiền Giang)

- Kết cấu giếng như sau:

+ Độ sâu từ 450m – 454m: Chống ống lắng PVC Ø114 dày 7,0mm

+ Độ sau từ 426m – 450m: Chống ống lọc INOX Ø114, khe 0,75mm.

+ Độ sâu từ 70m – 426m: Chống ống PVC Ø114 dày 7,0mm.

+ Độ sâu từ +0,5m – 70m: Chống ống PVC Ø250 dày 11,9mm.

Bơm chìm

- Giếng khoan sẽ được lắp đặt 01 bơm điện chìm có công suất 5 Hp, độ sâu lắp đặt bơm là 40 m. Công suất tối đa theo thiết kế của giếng đạt 35 m3/giờ, công suất dự kiến khi đi vào khai thác của giếng là 20 m3/giờ.

- Chế độ khai thác dự kiến: 16 giờ/ngày đêm

Hệ thống xử lý nước: Hệ thống xử lý nước bao gồm các bồn lọc để làm loại bỏ các chất cặn hữu cơ, các chất có hại trong nước (tạp chất, huyền phù, kim loại nặng, hóa chất, vị,…) rồi phân phối đưa vào hệ thống sử dụng cho hoạt động sản xuất.

- Bước 1: Nước được cho qua bộ lọc sơ cấp giúp lọc các tạp chất, huyền phù. Loại bỏ các tạp chất trong nước có kích thước lớn hơn 0,5 micro giúp lọc trong nước và tạo điều kiện để xử lý nước ở các bước tiếp theo.

- Bước 2: Nước từ bộ lọc sơ cấp được bơm đến bộ lọc tổng. Tại đây bộ lọc tổng sẽ giúp loại bỏ hóa chất và kim loại nặng, trầm tích phù xa (tạp chất cặn bẩn). Loại bỏ các hợp chất hữu cơ và vô cơ lơ lửng trong nước. loại bỏ Clo và mùi vị tanh hôi trong nước. Khử sắt và mangan, asen, TOC và Amoni…

Bước 3: Nước sau khi loại bỏ các kim loại nặng sẽ được một lần nữa làm mềm với bộ lọc nước làm mềm chuyên dụng giúp hấp thụ CaCO3 ở dạng ion, loại bỏ Canxi và Magie trong nước trước khi đưa vào sử dụng.

Vật liệu sử dụng cho hệ thống lọc bao gồm: Cát thạch anh, sỏi đỡ, hạt Mangan, Than hoạt tính, hạt purolite làm mềm.

3.3. Sản phẩm của dự án đầu tư

Sản phẩm của Công ty là các loại sản phẩm được sản xuất từ tinh bột như: bánh tráng và bún gạo.

Bảng 1.1. Các loại sản phẩm đầu ra của dự án

|

STT |

Sản phẩm |

Khối lượng (tấn/năm) |

|

1 |

Bánh tráng |

6.596 |

|

2 |

Bún gạo |

2.925 |

|

|

Tổng |

9.521 |

(Nguồn: Công ty TNHH SXCB NTS XK ..., 2023)

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1. Nhu cầu nguyên liệu

Toàn bộ các nguyên, nhiên liệu được Công ty mua về sử dụng đều không thuộc danh mục cấm sử dụng ở Việt Nam theo quy định hiện hành với số lượng được trình bày ở bảng sau:

Bảng 1. 2. Nguyên, nhiên liệu sử dụng trong sản xuất

|

STT |

Nguyên liệu |

Định mức |

Số lượng (tấn/năm) |

|

1 |

Gạo |

280kg/tấn bánh tráng thành phẩm và 1.100kg/tấn bún thành phẩm |

5.123 |

|

2 |

Bột khoai mì |

2.520 kg/tấn thành phẩm |

16.614 |

|

3 |

Muối |

- |

165 |

|

4 |

Bao bì |

- |

10 |

|

Tổng |

21.912 |

||

(Nguồn: Công ty TNHH SXCB NTS XK, 2025)

4.2. Nhu cầu nhiên liệu

- Trấu: Cung cấp cho hoạt động đốt nhiên liệu cấp cho lò hơi với lượng sử dụng là 3.600 kg/giờ/lò hơi;

- Dầu DO sử dụng cho máy phát điện dự phòng (chỉ hoạt động khi hệ thống điện gặp sự cố với định mức tiêu hao nhiên liệu của máy phát điện là 145 lít/giờ);

- Khí LPG sử dụng cho nấu ăn khoảng 50 kg/ngày.

4.3. Nhu cầu hóa chất

Trong hệ thống xử lý nước thải sản xuất của công ty có sử dụng hóa chất, và chế phẩm vi sinh để xử lý nước thải, cụ thể trong bảng sau:

Bảng 1.3. Danh mục hóa chất, chế phẩm vi sinh sử dụng

|

STT |

Tên hóa chất, chế phẩm vi sinh |

Công đoạn sử dụng |

Lượng sử dụng (kg/ngày) |

|

I |

Xử lý nước thải |

45 |

|

|

1 |

PAC |

Bể lắng sinh học |

10 |

|

2 |

Polyme |

Quá trình ép bùn thải |

5 |

|

3 |

NaOH |

Bể điều hòa |

20 |

|

4 |

Clorine |

Khử trùng |

3 |

|

5 |

Men vi sinh Jumbo-A |

Bể sinh học |

2 |

|

6 |

Chất dinh dưỡng Neobates |

Bể sinh học |

2 |

|

7 |

Mật rỉ đường |

Bể sinh học |

3 |

|

II |

Xử lý nước mặt |

200,1 |

|

|

1 |

Hoá chất kep tụ PAC |

Bồn keo tụ tạo bông |

45 |

|

2 |

Clo |

Khử trùng |

150 |

|

3 |

Nước Javen |

Khử trùng |

0,1 |

|

4 |

Vật liệu lọc (cát, thạch anh) |

Bồn lọc đa tầng - ODM |

- |

|

5 |

Vật liệu khác |

|

5 |

|

|

Tổng |

|

245,1 |

(Nguồn: Công ty TNHH SXCB NTS XK ..., 2023)

Ngoài ra, quá trình bảo quản sản phẩm và diệt côn trùng Nhà máy có sử dụng các loại hóa chất Flocoumafen, Permethrin, keo dán chuột. Định kỳ 01 tháng/lần Công ty có thuê Công ty SGS Việt Nam TNHH tiến hành phun xịt tiêu diệt côn trùng, các hóa chất sử dụng do Công ty SGS Việt Nam TNHH mang đến Nhà máy và sẽ mang về nếu sử dụng không hết, ngoài ra, các chất thải phát sinh từ quá trình phun xịt côn trùng sẽ do Công ty SGS Việt Nam TNHH xử lý, thời gian phun xịt thường vào ngày nghỉ công nhân không làm việc nên quá trình phun xịt không tác động đến công nhân làm việc.

4.4. Nhu cầu sử dụng và nguồn cung cấp điện năng

Nguồn cung cấp điện cho dự án từ nguồn lưới điện quốc gia do Công ty Điện lực Tiền Giang cung cấp. Điện cung cấp chủ yếu cho hoạt động chiếu sáng và vận hành máy móc thiết bị tại dự án, ước tính dự án sử dụng khoảng 21.387 kWh/ngày.

4.5. Nhu cầu sử dụng và nguồn cung cấp nước

Nước cấp cho sinh hoạt

- Nước phục vụ cho sinh hoạt của cán bộ công nhân viên (1.041người): Theo TCXDVN 33/2006: Cấp nước - Mạng lưới đường ống và công trình - Tiêu chuẩn thiết kế, Bộ Xây dựng thì một công nhân sử dụng khoảng 30 lít/người cho nhu cầu sinh hoạt. Tổng nhân công làm việc tại dự án là 1.041 người nên lượng nước sử dụng là: 1.041người × 30 lít/người.ngày = 31.230 lít/ngày tương đương khoảng 31,23 m3/ngày;

- Lượng nước cần cung cấp cho nhà ăn khoảng: 1.041 người× 20 lít/người/ngày= 20.820 lít/ngày tương đương 20,82 m3/ngày;

- Nước cấp cho hoạt động giặt giũ tại dự án: Với khối lượng đồ cần giặt giũ tại dự án khoảng 120 kg/ngày và định mức sử dụng nước là 58 lít/kg thì lượng nước sử dụng cho hoạt động giặt giũ là 120 x 58 = 6,96 m3/ngày.

Tổng lượng nước cấp cho sinh hoạt khoảng 59,01 m3/ngày.

Nguồn cung cấp nước cho sinh hoạt là nguồn nước cấp của khu vực do Công ty TNHH MTV cấp nước Tiền Giang cung cấp.

Nước cấp cho sản xuất

- Sản xuất bánh tráng: định mức sử dụng 29 m3 nước cho 1 tấn bánh tráng thành phẩm, với công suất sản xuất bánh tráng của dự án là 9.596 tấn sản phẩm/năm tương đương 22 tấn/ngày.đêm, lượng nước cần cung cấp là 29m3/tấn sản phẩm × 22 tấn sản phẩm/ngày.đêm = 638 m3/ngày.đêm;

- Sản xuất bún: định mức sử dụng 11 m3 nước cho 1 tấn bún thành phẩm, với công suất sản xuất bún của dự án là 2.925 tấn sản phẩm/năm tương đương 10 tấn/ngày.đêm, lượng nước cần cung cấp là 11 m3/tấn sản phẩm×10 tấn sản phẩm/ngày.đêm = 110 m3/ngày.đêm;

Tổng lượng nước dùng cho hoạt động sản xuất khi dự án hoạt động với công suất tối đa là 748 m3/ngày.đêm được cung cấp từ giếng khoan khai thác tại dự án. Giai đoạn 2023 – 2024, Công ty sẽ đầu tư 01 giếng khoan với công suất 320 m3/ngày.đêm theo Công văn số 3212/UBND-TH ngày 27/6/2023 của UBND tỉnh để cấp cho sản xuất.

Nước cấp cho các hoạt động khác

- Nước dùng cho hoạt động của lò hơi: Lò hơi tại nhà máy có công suất 20 tấn hơi/giờ, sử dụng trấu rời làm nguyên liệu đốt, thời gian làm việc của lò hơi là 24 giờ/ngày, lượng nước sử dụng khoảng 20 m3/giờ (02 lò hơi, 01 hoạt động, 01 dự phòng). Chọn thời gian hoạt động tối đa của lò hơi là 24 giờ/ngày, nhà máy có 02 lò hơi (01 hoạt động, 01 dự phòng), như vậy hoạt động của lò hơi ước tính khoảng 480 m3/ngày. Ngoài ra nước cấp cho hoạt động xử lý khí thải lò hơi, định kỳ 1 tuần sẽ thay nước một lần, mỗi lần thay khoảng 03 m3;

- Nước cấp cho hoạt động vệ sinh nhà xưởng khoảng 03 m3/ngày.đêm;

- Nước cấp cho hoạt động của bộ làm mềm nước Autovalve khoảng 21 m3/ngày, trong đó, nước sử dụng để pha dung dịch muối (để tái sinh hạt nhựa làm mềm nước) là 1 m3, nước phát sinh từ quá trình rửa ngược, tái sinh và rửa nhanh của bộ làm mềm nước 20m3;

- Nước cấp tưới mặt đường khoảng 2 m3/ngày.đêm;

- Nước cấp cho tưới cây khoảng 10 m3/lần tưới.

Nguồn cung cấp: Nguồn nước cấp của khu vực do Công ty TNHH MTV Cấp nước Tiền Giang cung cấp.

Đặc biệt, vào 06 tháng mùa mưa, Công ty sử dụng nguồn nước mặt thay vì giếng khoan để cung cấp cho lò hơi.

Bảng 1.4. Tổng hợp nhu cầu sử dụng nước và xả nước thải của dự án

|

STT |

Mục đích sử dụng |

Nhu cầu sử dụng (m3/ngày) |

Nhu cầu xả thải (m3/ngày) |

|

1 |

Sinh hoạt |

59,01 |

59,01 |

|

1.1 |

Sinh hoạt nhà vệ sinh |

31,23 |

31,23 |

|

STT |

Mục đích sử dụng |

Nhu cầu sử dụng (m3/ngày) |

Nhu cầu xả thải (m3/ngày) |

|

1.2 |

Nhà ăn |

20,82 |

20,82 |

|

1.3 |

Giặt giũ |

6,96 |

6,96 |

|

2 |

Sản xuất |

748 |

748 |

|

2.1 |

Sản xuất bánh tráng |

638 |

638 |

|

2.2 |

Sản xuất bún |

110 |

110 |

|

3 |

Hoạt động khác |

519 |

28 |

|

3.1 |

Hoạt động làm mềm nước |

21 |

20 |

|

3.2 |

Tưới mặt đường |

2 |

- |

|

3.3 |

Tưới cây xanh |

10 |

- |

|

3.4 |

Cấp cho lò hơi |

480 |

- |

|

3.5 |

Xả đáy lò hơi |

- |

0,5 |

|

3.6 |

Xử lý khí thải lò hơi (1 tuần/lần) |

3 |

3 |

|

3.7 |

Vệ sinh nhà xưởng |

3 |

3 |

|

3.8 |

Máy ép bùn |

- |

1,5 |

|

Tổng |

1.326,01 |

835,01 |

|

(Nguồn: Công ty TNHH SXCB NTS XK.., 2025)

Nước giếng được bơm lên sẽ được đưa vào bồn lọc tinh để làm loại bỏ các chất cặn hữu cơ, các chất có hại trong nước rồi phân phối đưa vào hệ thống sử dụng cho hoạt động sản xuất.

Nước cấp sử dụng cho hoạt động của lò hơi: Nước trước khi cấp cho lò hơi được cho bộ làm mềm dùng Autovalve, công suất 21 m3/giờ.

ĐẶC ĐIỂM BỘ LÀM MỀM DÙNG AUTOVALVE:

1. Thiết bị chính:

Cột lọc composite: Nhà máy có 6 cột lọc, thể tích mỗi cột lọc khoảng 2 m3

Autovalve dùng để điều khiển các quá trình làm việc của bộ làm mềm.

Vật liệu lọc dùng cho bộ làm mềm là Hạt nhựa trao đổi ion gốc Na+.

Bình PVC chứa dung dịch muối tái sinh hạt nhựa trao đổi ion (bổ sung ion Na cho vật liệu lọc)

2. Đặc điểm chính:

Nguồn điện cung cấp cho Autovalve hoạt động là nguồn điện 220V. Phải bảo đảm điện áp sử dụng cho Autovalve ổn định .

Nguồn nước trước khi qua bộ làm mềm yêu cầu đạt tiêu chuẩn nước sinh hoạt do Bộ Y Tế qui định. Nước đầu vào không nóng quá 50oC .

Bộ làm mềm nên được bố trí nơi khô ráo.

QUÁ TRÌNH VẬN HÀNH HỆ THỐNG:

3.Nguyên lý làm việc:

Bộ làm mềm nước hoạt động dựa trên quá trình điều khiển của Autovalve, nước nguồn được bơm áp đẩy qua Autovalve (áp suất đầu vào nên đạt được 1,5 – 2,5 bar) đưa vào cột lọc chứa hạt nhựa trao đổi ion, thông qua quá trình trao đổi ion để loại bỏ những tạp chất gây ra độ cứng: Canxi, magie … trong nước. Sau một thời gian hoạt động nên dùng dung dịch muối tinh khiết để tái sinh hạt nhựa trao đổi ion (bổ sung ion Na+)

4. Qui trình làm việc của Autovalve: Autovalve hoạt động theo 5 quá trình cơ bản:

Quá trình lọc (FILTER): trao đổi ion trong nước để khử cứng. Nước ra được sử dụng.

Quá trình rửa ngược (BACKWASH): rửa ngược vật liệu lọc để làm sạch và loại bỏ các cặn bẩn bám trên vật liệu lọc và bên trong vỏ cột lọc. Nước ra sẽ xả bỏ dẫn về hệ thống xử lý nước thải tập trung của Nhà máy để xử lý .

Quá trình tái sinh (SLOWRINSE/BRINE): rửa xuôi chậm và hút dung dịch muối bảo hòa để tái sinh vật liệu lọc. Nước ra sẽ xả bỏ dẫn về hệ thống xử lý nước thải tập trung của Nhà máy để xử lý.

Quá trình rửa nhanh (FASTRINSE): rửa sạch lại lần nữa vật liệu lọc. Nước ra sẽ xả bỏ dẫn về hệ thống xử lý nước thải tập trung của Nhà máy để xử lý .

Quá trình trả nước về bồn muối tái sinh (REFILL): nước sạch sẽ được đưa về bồn muối tái sinh để hòa tan với dung dịch muối lần nữa giúp tiết kiệm nước khi pha dung dịch muối.

(Sau khi quá trình REFILL kết thúc, Autovalve tự chuyển sang quá trình FILTER bình thường).

VẬT LIỆU LỌC:

1.Hạt nhựa trao đổi ion:

Vật liệu lọc để làm mềm nước được sử dụng là hạt nhựa trao đổi ion gốc Na+.

Số lượng hạt trao đổi ion được sử dụng phụ thuộc vào kích thước vỏ cột lọc và công suất nước sản phẩm.

Hạt nhựa trao đổi ion theo qui cách chỉ có thể trao đổi để khử 90% độ cứng nước đầu vào, nên người sử dụng cần kiểm tra độ cứng nước đầu vào để sử dụng bộ làm mềm đạt hiệu quả tốt nhất .

Cần thiết tái sinh vật liệu lọc thường xuyên để đảm bảo bộ làm mềm hoạt động ổn định, hiệu quả và tuổi thọ kéo dài.

2.Dung dịch muối tái sinh :

Muối sử dụng là muối công nghiệp tinh khiết hoặc muối ăn bình thường đều được.

Muối được pha vào nước tới khi bảo hòa thì thôi (20 – 25 kg muối hạt pha vào 120 lít nước sạch)

Thường xuyên kiểm tra và bổ sung muối vào bình tái sinh.

4.6.Nhu cầu máy móc, thiết bị

Thiết bị máy móc chủ yếu được nhà đầu tư tự thiết kế và thực hiện trên kinh nghiệm hoạt động thực tiễn và đạt hiệu quả từ dự án nhà máy, các thiết bị chủ yếu như motor, tủ điện, biến tần được nhập khẩu từ nước ngoài, còn lại các thiết bị đều xuất xứ tại Việt Nam, đa phần được lắp ráp theo thiết kế của nhà máy. Chi tiết dưới đây:

Bảng 1.5. Danh sách máy móc thiết bị dự kiến lắp đặt

|

STT |

Máy móc thiết bị |

Số lượng |

|

I |

LÒ BÁNH TRÁNG |

Gồm 03 lò, mỗi lò 2 máy |

|

1 |

TỔ MÁY |

|

|

1.1 |

Máy cán hấp |

6 |

|

1.2 |

Điện tự động |

1 |

|

2 |

TỔ LIỄN |

|

|

2.1 |

Lò sấy bánh tráng |

3 |

|

2.2 |

Liến nóng |

1 |

|

2.3 |

Xe liễn |

180 |

|

2.4 |

Liễn lạnh |

1 |

|

2.5 |

Côlôphe liễn (bộ trao đổi nhiệt) |

1 |

|

3 |

TỔ GỠ |

1 |

|

4 |

TỔ BỘT |

|

|

4.1 |

Cối li tâm |

5 |

|

4.2 |

Cối xay gạo |

10 |

|

4.3 |

Thùng ngâm gạo |

- |

|

4.4 |

Thùng bột |

70 |

|

5 |

TỔ VĨ |

1 |

|

II |

LÒ SẤY BÚN |

01 Lò gồm 10 máy |

|

1 |

LÒ SẤY |

|

|

1.1 |

Vuông 50 |

1 |

|

1.2 |

Tol 5 dem cửa 2000m |

1 |

|

1.3 |

Sên lò sấy 2000m x 750 hộp |

1 |

|

2 |

MÁY ĐÙN BÚN |

10 |

>>> XEM THÊM: Giấp phép môi trường cho dự án đâu tư xây dựng nhà máy sản xuất giày xuất khẩu

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy bêtông

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sản phẩm nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất nội thất, ngoại thất bằng kim loại

- › Báo cáo đánh giá tác động môi trường dự án đầu tư trung tâm Logistics

- › Đề cương thuyết minh dự án lâm sinh

- › Báo cáo GPMT nhà máy sản xuất, gia công các loại sản phẩm từ nhựa

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất vỏ ruột xe

- › Báo cáo đề xuất cấp GPMT dự án nhà máy xử lý chất thải rắn

- › Hồ sơ đề nghị cấp giấy phép môi trường cơ sở khu nuôi tôm công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dây kim loại

Gửi bình luận của bạn