Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì từ plastic

Hồ sơ đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất bao bì từ plastic, găng tay nhựa và áo choàng y tế: 30.000 tấn sản phẩm/năm; Cho thuê nhà xưởng 5 tầng diện tích khoảng 8.700 m2.

Ngày đăng: 03-10-2025

284 lượt xem

Chương I. THÔNG TIN CHUNG VỀ DỰ ÁN.. 6

2. Tên dự án..............................................8

3. Công suất, công nghệ, sản phẩm sản xuất của dự án. 8

3.1. Công suất hoạt động của dự án. 8

3.2. Công nghệ sản xuất của dự án. 8

5. Các thông tin khác liên quan đến dự án. 27

5.1. Các hạng mục công trình của dự án. 27

5.3. Tiến độ thực hiện dự án. 30

5.5. Tổ chức quản lý và thực hiện dự án. 30

Chương II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 32

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường. 33

CHƯƠNG III. ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ.. 35

Chương IV. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN DẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG.. 36

CHƯƠNG V. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC .............................................................................64

CHƯƠNG VI. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 70

1. Nội dung đề nghị cấp phép đối với nước thải 70

2. Nội dung đề nghị cấp phép đối với khí thải 72

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 72

4. Nội dung về quản lý chất thải 74

Chương VII. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 77

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải 77

1.1. Thời gian dự kiến vận hành thử nghiệm.. 77

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật 79

2.1. Chương trình quan trắc môi trường định kỳ. 79

2.2. Chương trình quan trắc tự động, liên tục chất thải 79

3. Kinh phí thực hiện quan trắc môi trường hằng năm.. 80

Chương VIII. CAM KẾT CỦA CHỦ DỰ ÁN.. 81

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN

1. Tên chủ dự án đầu tư

CÔNG TY CỔ PHẦN ..... SẢN XUẤT CÔNG NGHIỆP

- Địa chỉ văn phòngố .............Minh Khai, Phường Vĩnh Tuy, Quận Hai Bà Trưng, Thành phố Hà Nội, Việt Nam

- Người đại diện theo pháp luật của chủ dự án: Ông......

- Sinh ngày: .......... Quốc tịch: Việt Nam

- Căn cước công dân số: .......

- Ngày cấp: ......

- Nơi cấp: Cục cảnh sát Quản lý hành chính về trật tự xã hội.

- Chức danh: Tổng Giám đốc

- Địa chỉ thường trú: ......Vinhomes, phường Phúc Lợi, quận Long Biên, thành phố Hà Nội, Việt Nam.

- Địa chỉ liên lạc: ..........Vinhomes, phường Phúc Lợi, quận Long Biên, thành phố Hà Nội, Việt Nam.

- Điện thoại: ......... Fax:

- Email: .......

- Giấy chứng nhận đăng ký doanh nghiệp công ty cổ phần số...... do Phòng đăng ký kinh doanh - Sở kế hoạch và đầu tư thành phố Hà Nội cấp lần đầu ngày 08/08/2023, đăng ký thay đổi lần thứ 1 ngày 21/01/2025.

- Giấy chứng nhận đăng ký đầu tư mã số dự án ...... do Sở Tài Chính tỉnh Hưng Yên cấp chứng nhận lần đầu ngày 22/9/2025.

2. Tên dự án đầu tư

Nhà máy sản xuất bao bì từ plastic

* Địa điểm thực hiện dự án đầu tư: Cụm công nghiệp Quán Đỏ, xã Đoàn Đào, tỉnh Hưng Yên.

Bảng 1.1. Bảng toạ độ lô đất

|

TIÊU ĐIỂM |

X (M) |

Y (M) |

|

|

- Lô đất: A - Diện tích: 35.000,3 m2 |

N1 |

2291076.171 |

566791.044 |

|

N2 |

2291153.825 |

566957.250 |

|

|

N3 |

2291173.764 |

566964.491 |

|

|

N4 |

2291307.398 |

566902.055 |

|

|

N5 |

2291314.639 |

566882.116 |

|

|

N6 |

2291236.985 |

566715.909 |

|

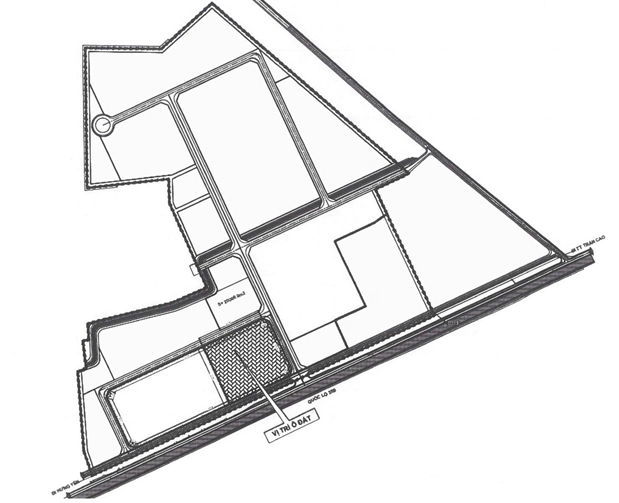

Hình 1.1. Sơ đồ vị trí khu đất thực hiện dự án

- Tổng diện tích đất thực hiện dự án: 35.000,3 m2.

Sơ đồ vị trí, mặt bằng tổng thể của khu đất thực hiện dự án đính kèm phần phụ lục.

* Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Cơ quan thẩm định thiết kế xây dựng của dự án là Sở Xây dựng tỉnh Hưng Yên;

+ Cơ quan cấp Giấy phép môi trường của dự án là UBND tỉnh Hưng Yên.

* Quy mô của dự án:

- Quy mô của dự án được phân loại theo tiêu chí quy định của pháp luật về đầu tư công: Dự án thuộc lĩnh vực công nghiệp, với tổng mức đầu tư là: 1.098.018.700.000 đồng nên dự án thuộc nhóm B theo Luật Đầu tư công.

- Dự án được thực hiện trong Cụm công nghiệp Quán Đỏ, xã Đoàn Đào, tỉnh Hưng Yên không có yếu tố nhạy cảm về môi trường.

- Loại hình sản xuất, kinh doanh, dịch vụ: Mục tiêu của dự án là sản xuất các sản phẩm từ plastic, chi tiết: Sản xuất bao bì từ plastic; Sản xuất các sản phẩm khác từ plastic (Sản xuất từ hạt nhựa nguyên sinh, không tái chế nhựa); Kinh doanh bất động sản, chi tiết: Cho thuê nhà xưởng. Vì vậy, dự án không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường quy định tại Phụ lục II, Nghị định 05/2025/NĐ-CP.

- Phân nhóm dự án đầu tư:

Mục tiêu sản xuất của dự án là: sản xuất các sản phẩm từ plastic, chi tiết: Sản xuất bao bì từ plastic; Sản xuất các sản phẩm khác từ plastic (Sản xuất từ hạt nhựa nguyên sinh, không tái chế nhựa); Kinh doanh bất động sản, chi tiết: Cho thuê nhà xưởng.

Đối chiếu theo quy định của Luật Bảo vệ môi trường năm 2020 và Nghị định số 05/2025/NĐ-CP thì dự án có tiêu chí môi trường thuộc dự án nhóm III (có số thứ tự 2, mục II, phụ lục V ban hành kèm theo Nghị định số 05/2025/NĐ-CP).

Căn cứ Khoản 4, Điều 41, Luật bảo vệ môi trường 2020 và Điều 26 Nghị định số 131/2025/NĐ-CP Quy định phân định thẩm quyền của chính quyền địa phương 02 cấp trong lĩnh vực quản lý nhà nước của Bộ Nông nghiệp và Môi trường. Dự án thuộc thẩm quyền cấp Giấy phép môi trường của UBND tỉnh Hưng Yên.

3. Công suất, công nghệ, sản phẩm sản xuất của dự án

3.1. Công suất hoạt động của dự án

* Mục tiêu, công suất của dự án

|

TT |

Mục tiêu hoạt động |

Mã ngành theo VSIC |

|

1 |

Sản xuất các sản phẩm từ plastic Chi tiết: Sản xuất bao bì từ plastic; Sản xuất các sản phẩm khác từ plastic (Sản xuất từ hạt nhựa nguyên sinh, không tái chế nhựa). |

2220 |

|

2 |

Kinh doanh bất động sản Chi tiết: Cho thuê nhà xưởng |

6810 |

Quy mô dự án: Sản xuất bao bì plastic, găng tay nhựa và áo choàng y tế: 30.000 tấn sản phẩm/năm; Cho thuê nhà xưởng 5 tầng diện tích khoảng 8.700 m2 (Cho thuê ngành nghề sản xuất các sản phẩm tương tự từ plastic (Sản xuất từ hạt nhựa nguyên sinh, không tái chế nhựa)).

3.2. Công nghệ sản xuất của dự án

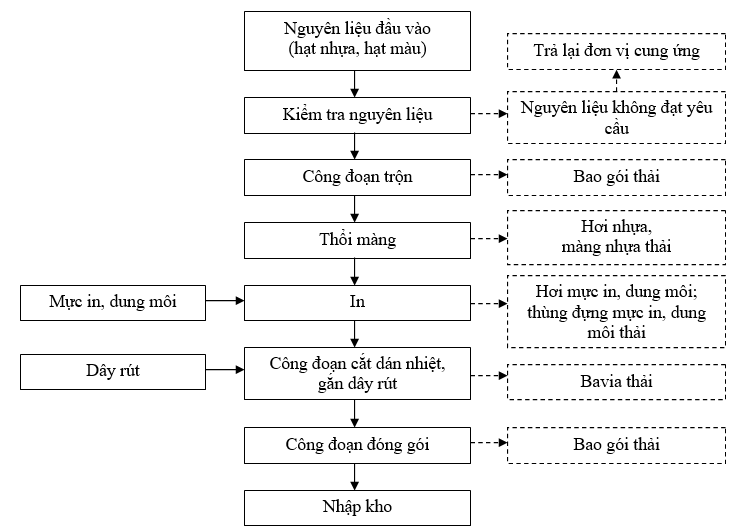

a. Quy trình sản xuất sản bao bì từ plastic

Hình 1.2. Sơ đồ quy trình sản xuất sản xuất bao bì từ plastic

Thuyết minh quy trình:

- Kiểm tra nguyên liệu:

Nguyên liệu đầu vào nhập về dự án là các hạt nhựa, hạt màu. Sau khi nhập về nhà máy sẽ được nhân viên kiểm tra kỹ lưỡng. Đối với những nguyên liệu không đạt yêu cầu sẽ được loại ra và trả lại nhà cung cấp, những nguyên liệu đảm bảo yêu cầu được vận chuyển về kho chứa để bảo quản và chuẩn bị cho quá trình sản xuất.

- Công đoạn trộn:

Sau khi nhận được đơn đặt hàng của khách, phòng sản xuất sẽ đề xuất cấp nguyên vật liệu và tập kết theo vị trí quy định. Công nhân trộn thực hiện trộn nguyên liệu theo tỷ lệ trên lệnh sản xuất. Kiểm soát chất lượng trộn cân theo đúng số lượng. Máy trộn được thực hiện tự động theo chương trình cài đặt sẵn. Chuyển nguyên liệu đã trộn ra sau máy thổi để cấp liệu cho máy thổi.

- Thổi màng:

Quá trình đùn thổi màng nhựa được thực hiện trong máy đùn thổi màng. Đầu tiên, công nhân sẽ tiến hành đưa hạt nhựa nguyên sinh vào phễu của máy đùn để gia nhiệt và hóa dẻo hạt nhựa. Trong máy đùn bố trí một hoặc hai trục vít xoắn có chiều sâu rãnh vít giảm dần theo từng đoạn từ chuôi trục đến đầu trục, quay bên trong xy lanh. Bao quanh xy lanh máy đùn lắp hệ thống gia nhiệt. Khi trục vít quay, hạt nhựa được gia nhiệt, được ép nhuyễn và cuối cùng được đùn qua đầu đùn.

Hệ thống gia nhiệt được điều chỉnh phân bố xung quanh xi lanh thành các vùng gia nhiệt, mỗi vùng cho một nhiệt độ xác định và có thể điều chỉnh được. Quá trình vận chuyển, làm dẻo và làm nhuyễn hạt nhựa được thực hiện trong khoảng không giữa trục vít và xilanh. Trục vít được chia làm nhiều vùng công tác.

Sau khi ra khỏi máy đùn, nhựa dẻo được đẩy qua một khe tạo hình vành khuyên, thường bố trí thẳng đứng, để tạo thành một ống thành mỏng. Khi ra khỏi đầu tạo hình, màng được thổi phồng lên nhờ hệ thống khí nén dẫn vào bên trong. Khí này có ống dẫn ra để đảm bảo sự ổn định của áp lực bên trong. Chiều dày ban đầu của phôi màng do khe hở giữa khuôn và lõi quyết định. Phía trên khuôn người ta bố trí một vòng không khí tốc độ cao để làm nguội màng nhựa nóng. Ống màng sau đó tiếp tục đi lên, tiếp tục được làm lạnh đến khi nó đi qua con lăn và được làm dẹp lại tạo thành một màng đôi. Hệ thống các con lăn sau đó sẽ đưa màng đôi ra khỏi tháp đùn và cuộn lại thành cuộn.

- Công đoạn in:

Sau quá trình thổi màng, màng đôi có thể để nguyên hay cắt thành 2 màng đơn chiếc cuộn lại rồi đưa vào máy in. Tại công đoạn này, tùy theo kế hoạch sản xuất của dự án mà cán bộ công nhân viên sẽ tiến hành in các logo, hình, font chữ với màu sắc khác nhau lên màng nhựa. Màng nhựa được in logo, hình, font chữ bằng công nghệ in Flexo.

Phương pháp in Flexo là phương pháp in trực tiếp do có bản in nổi, mực in được cấp cho khuôn in nhờ trục anilox. Trục anilox là một trục kim loại, bề mặt được khắc lõm nhiều ô nhỏ (cell). Trong quá trình in, trục được nhúng một phần trong máng mực, mực sẽ lọt vào các ô trên bề mặt trục, phần mực nằm trên bề mặt sẽ được dao gạt mực gạt đi. Sau đó khuôn in sẽ tiếp xúc với trục và nhận mực từ trong các cell trên bề mặt trục in.

Sản phẩm sau khi in xong sẽ được chuyển sang công đoạn cắt dán nhiệt, gắn dây rút.

- Công đoạn cắt dán nhiệt, gắn dây rút:

Công nhân vận hành máy cắt thực hiện cắt sản phẩm theo quy cách được mô tả theo lệnh sản xuất và hướng dẫn thực hiện.

Đối với dòng sản phẩm túi có quai sẽ được cắt tạo hình quai. Còn đối với dòng sản phẩm túi rút dây sẽ được gắn thêm dây rút. Sau đó được dán nhiệt hoàn thiện sản phẩm. Công đoạn này được thực hiện tự động và tích hợp trên máy cắt.

Bavia phát sinh từ công đoạn cắt này sẽ được thu gom chuyển về khu vực tạo hạt nhựa.

- Công đoạn đóng gói:

Công nhân hoàn thiện thực hiện đóng gói bao bì, hộp carton theo tiêu chuẩn chất lượng và hướng dẫn hoàn thiện.

- Hộp thành phẩm sau khi được hoàn thiện sẽ được xếp lên pallet theo hướng dẫn thực hiện.

- Nhập kho:

Công nhận hậu cần tập kết các pallet thành phẩm tại vị trí theo quy định để chờ nhập kho. Thành phẩm được bảo quản trong kho NM chờ xuất container.

- Xuất hàng: Căn cứ theo đơn hàng nhận từ khách hàng, phòng bán hàng (PPC) sẽ tiến hành làm chứng từ, đóng hàng, hoàn tất các thủ tục liên quan để xuất hàng đúng theo yêu cầu của khách hàng.

b. Quy trình sản xuất các sản phẩm khác từ plastics

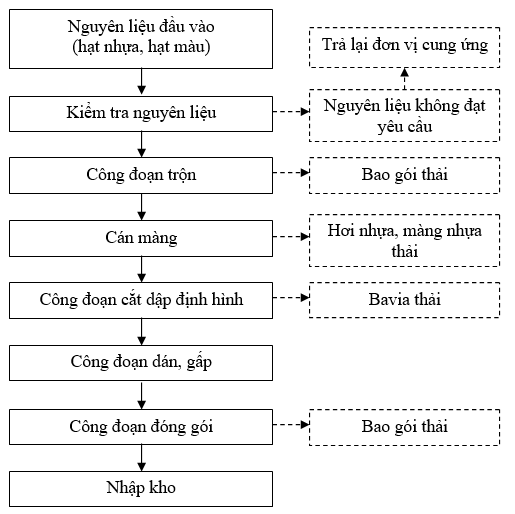

b1. Quy trình sản xuất áo choàng y tế:

Hình 1.3. Sơ đồ quy trình sản xuất áo choàng y tế

Thuyết minh quy trình:

- Kiểm tra nguyên liệu:

Nguyên liệu đầu vào nhập về dự án là các hạt nhựa, hạt màu. Sau khi nhập về nhà máy sẽ được nhân viên kiểm tra kỹ lưỡng. Đối với những nguyên liệu không đạt yêu cầu sẽ được loại ra và trả lại nhà cung cấp, những nguyên liệu đảm bảo yêu cầu được vận chuyển về kho chứa để bảo quản và chuẩn bị cho quá trình sản xuất.

- Công đoạn trộn:

Sau khi nhận được đơn đặt hàng của khách, phòng sản xuất sẽ đề xuất cấp nguyên vật liệu và tập kết theo vị trí quy định. Công nhân trộn thực hiện trộn nguyên liệu theo tỷ lệ trên lệnh sản xuất. Kiểm soát chất lượng trộn cân theo đúng số lượng. Máy trộn được thực hiện tự động theo chương trình cài đặt sẵn. Chuyển nguyên liệu đã trộn ra sau máy cán màng để cấp liệu cho máy cán màng.

- Cán màng:

Công nhân vận hành máy cán màng, cán ra cuộn bán thành phẩm theo lệnh sản xuất và tiêu chí chất lượng.

- Công đoạn cắt dập định hình:

Công nhân vận hành máy dập hình, ra từng tập sản phẩm theo quy cách được mô tả theo lệnh sản xuất, và hướng dẫn thực hiện.

Bavia thải phát sinh từ công đoạn này sẽ được thu gom chuyển về khu vực tạo hạt nhựa.

- Công đoạn dán, gấp:

Công nhân dán phần tay và thân áo - chuyển qua gấp thành hình vuông để đóng gói bao bì.

- Công đoạn đóng gói:

Công nhân hoàn thiện sẽ đóng gói theo cái vào 1 túi bao ngoài, sau đó đóng gói theo tập số cái vào thùng caton.

- Nhập kho:

Thành phẩm được bảo quản trong kho nhà máy chờ xuất container.

- Xuất hàng: Căn cứ theo đơn hàng nhận từ khách hàng, phòng bán hàng (PPC) sẽ tiến hành làm chứng từ, đóng hàng, hoàn tất các thủ tục liên quan để xuất hàng đúng theo yêu cầu của khách hàng.

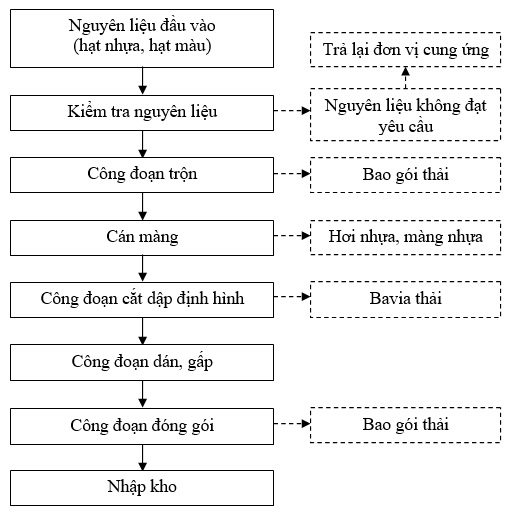

b2. Quy trình sản xuất găng tay:

Hình 1.4. Sơ đồ quy trình sản xuất găng tay

Thuyết minh quy trình:

- Kiểm tra nguyên liệu:

Nguyên liệu đầu vào nhập về dự án là các hạt nhựa, hạt màu. Sau khi nhập về nhà máy sẽ được nhân viên kiểm tra kỹ lưỡng. Đối với những nguyên liệu không đạt yêu cầu sẽ được loại ra và trả lại nhà cung cấp, những nguyên liệu đảm bảo yêu cầu được vận chuyển về kho chứa để bảo quản và chuẩn bị cho quá trình sản xuất.

- Công đoạn trộn:

Sau khi nhận được đơn đặt hàng của khách, phòng sản xuất sẽ đề xuất cấp nguyên vật liệu và tập kết theo vị trí quy định. Công nhân trộn thực hiện trộn nguyên liệu theo tỷ lệ trên lệnh sản xuất. Kiểm soát chất lượng trộn cân theo đúng số lượng. Máy trộn được thực hiện tự động theo chương trình cài đặt sẵn. Chuyển nguyên liệu đã trộn ra sau máy cán màng để cấp liệu cho máy cán màng

- Cán màng:

Công nhân vận hành máy thổi màng, cán màng, làm ra cuộn bán thành phẩm theo lệnh sản xuất và tiêu chí chất lượng.

- Công đoạn cắt dập định hình:

Công nhân vận hành máy cắt dán đưa các cuộn lên máy cắt, cắt dán ra sản phẩm theo quy cách. được mô tả theo lệnh sản xuất, và hướng dẫn thực hiện.

Bavia thải phát sinh từ công đoạn này sẽ được thu gom chuyển về khu vực tạo hạt nhựa. Hạt nhựa thu được sẽ được trộn một phần theo tỉ lệ thích hợp ở công đoạn trộn phía trên.

- Công đoạn dán, gấp:

Công nhân vận hành máy lấy sản phẩm đóng thành bao gói theo lệch sản xuất và tiêu chí mẫu mã của khách hàng.

- Công đoạn đóng gói:

Công nhân hoàn thiện sẽ đóng gói, theo hộp nhỏ vào thùng caton.

- Nhập kho:

Thành phẩm được bảo quản trong kho nhà máy chờ xuất container.

- Xuất hàng: Căn cứ theo đơn hàng nhận từ khách hàng, phòng bán hàng (PPC) sẽ tiến hành làm chứng từ, đóng hàng, hoàn tất các thủ tục liên quan để xuất hàng đúng theo yêu cầu của khách hàng.

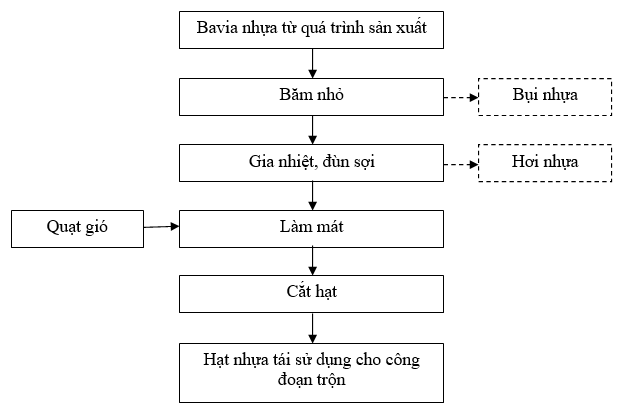

c. Quy trình tạo hạt nhựa

Hình 1.5. Quy trình tạo hạt nhựa

Thuyết minh quy trình:

Bavia phát sinh từ quá trình sản xuất túi nilon, găng tay, áo choàng y tế được thu gom chuyển về khu vực tạo hạt nhựa.

- Băm nhỏ:

Bavia nhựa được đưa vào buồng máy băm tự động, khép kín. Sau đó được đẩy sang khu vực gia nhiệt, đùn sợi.

- Gia nhiệt, đùn sợi:

Các mảnh nhựa sau khi băm xong sẽ được đẩy về buồng gia nhiệt làm nóng chảy mảnh nhựa. Sau đó được đùn tạo thành dạng sợi.

- Làm mát:

Sợi nhựa sẽ được làm mát bằng bằng gió quạt. Sau đó chạy sang khu vực cắt tạo hạt.

- Cắt hạt:

Sợi nhựa sẽ được cắt liên tục tạo thành các hạt nhựa. Hạt nhựa được cho quay lại trộn với tỉ lệ thích hợp với nguyên liệu nhựa nguyên sinh để sản xuất thành các sản phẩm nilon, găng tay, áo choàng y tế.

Quá trình tạo hạt nhựa được thực hiện trong máy tạo hạt khép kín.

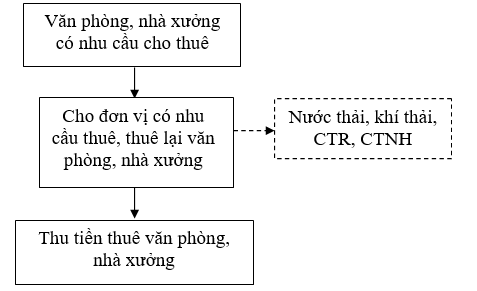

d. Quy trình cho thuê nhà xưởng

Hình 1.6. Quy trình cho thuê nhà xưởng

Thuyết minh quy trình:

Công ty Cổ phần STAVIAN sản xuất công nghiệp sẽ ký hợp đồng thuê văn phòng, nhà xưởng với đơn vị có nhu cầu thuê. Quá trình hoạt động của đơn vị thuê văn phòng, nhà xưởng nằm trong khuôn viên Dự án sẽ phát sinh thêm các loại chất thải từ quá trình sản xuất, sinh hoạt của các đơn vị thuê nhà xưởng. Các loại chất thải phát sinh này sẽ do chính đơn vị thuê nhà xưởng phải có trách nhiệm quản lý và xử lý theo quy định của pháp luật đảm bảo các quy chuẩn, tiêu chuẩn Việt Nam về môi trường.

Công ty Cổ phần STAVIAN sản xuất công nghiệp chỉ xử lý nước thải sinh hoạt phát sinh cho các đơn vị thuê văn phòng, nhà xưởng. Các nguồn thải phát sinh khác như: khí thải, nước thải sản xuất, CTR, CTNH… của các đơn vị thuê nhà xưởng sẽ do chính đơn vị thuê nhà xưởng quản lý và được trình bày chi tiết trong hồ sơ môi trường của các đơn vị thuê nhà xưởng đó tự tạo lập.

Dự kiến Chủ dự án sẽ có các đơn vị thuê nhà xưởng với lĩnh vực hoạt động: Kho lưu giữ hàng hóa, sản xuất sản phẩm khác từ plastics, màng nhôm và sản xuất bột Compound ... không phát sinh nước thải sản xuất. Khi đi vào hoạt động sẽ có khoảng 2.687 người (trong đó: Chủ dự án là 1.507 người, của đơn vị thuê xưởng là 1180 người).

3.3. Sản phẩm của dự án

Bảng 1.2: Danh mục sản phẩm của dự án

|

STT |

Tên sản phẩm |

Khối lượng |

|

1 |

Bao bì từ plastic |

30.000 tấn/năm |

|

2 |

Sản phẩm khác từ plastics (găng tay nhựa và áo choàng y tế) |

|

|

3 |

Nhà xưởng cho thuê 5 tầng |

8.000 m2 |

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án

a. Nhu cầu sử dụng nguyên liệu, nhiên liệu, hóa chất của dự án cho năm sản xuất ổn định

Nhu cầu sử dụng các nguyên liệu, nhiên liệu, hóa chất trong năm sản xuất ổn định của dự án được thể hiện chi tiết qua bảng sau:

Bảng 1.3: Bảng nhu cầu sử dụng nguyên liệu, vật liệu, hóa chất phục vụ quá trình sản xuất của dự án

|

STT |

Tên nguyên vật liệu, hóa chất |

Đơn vị |

Khối lượng |

Công đoạn sử dụng |

Nguồn gốc |

|

1 |

Hạt nhựa nguyên sinh HDPE, LDPE, LLDPE |

Tấn/năm |

28.815 |

Trộn |

Nhập khẩu |

|

1.1 |

Hạt nhựa nguyên sinh HDPE |

Tấn/năm |

19.324 |

Trộn |

Nhập khẩu |

|

1.2 |

Hạt nhựa nguyên sinh LDPE |

Tấn/năm |

1.939 |

Trộn |

Nhập khẩu |

|

1.3 |

Hạt nhựa nguyên sinh LLDPE |

Tấn/năm |

7.552 |

Trộn |

Nhập khẩu |

|

|

Hạt nhựa tái sinh HDPE, LDPE, LLDPE |

Tấn/năm |

7.427 |

Trộn |

Quá trình tạo hạt từ bavia nhựa tại nhà máy |

|

2 |

Hạt màu |

Tấn/năm |

50 |

Trộn |

Việt Nam |

|

3 |

Hạt chống dính |

Tấn/năm |

8,2 |

Trộn |

Việt Nam |

|

4 |

Hạt chống tĩnh điện |

Tấn/năm |

0,2 |

Trộn |

Việt Nam |

|

5 |

Hạt tăng dính |

Tấn/năm |

0,1 |

Trộn |

Việt Nam |

|

6 |

Hạt taical |

Tấn/năm |

603 |

Trộn |

Việt Nam |

|

7 |

Hạt chống ẩm |

Tấn/năm |

1,7 |

Đóng gói |

Việt Nam |

|

8 |

Hạt phụ gia tăng bóng |

Tấn/năm |

0,1 |

Trộn |

Việt Nam |

|

9 |

Thùng carton |

Tấn/năm |

230 |

Đóng gói |

Việt Nam |

|

10 |

Hộp offset |

Tấn/năm |

127 |

Đóng gói |

Việt Nam |

|

11 |

Bìa lót |

Tấn/năm |

21 |

Đóng gói |

Việt Nam |

|

12 |

Bao dứa đựng hạt tạo, thành phẩm |

Tấn/năm |

1,2 |

Đóng gói |

Việt Nam |

|

13 |

Chi khâu bao |

Tấn/năm |

0,06 |

Đóng gói |

Việt Nam |

|

14 |

Lõi giấy |

Tấn/năm |

15 |

Đóng gói |

Việt Nam |

|

15 |

Tem decal |

Tấn/năm |

0,34 |

Đóng gói |

Việt Nam |

|

16 |

Dây đai |

Tấn/năm |

0,15 |

Đóng gói |

Việt Nam |

|

17 |

Keo nến |

Tấn/năm |

0,9 |

Đóng gói |

Việt Nam |

|

18 |

Băng dính |

Tấn/năm |

8,1 |

Đóng gói |

Việt Nam |

|

19 |

Bao bì ngoài PP |

Tấn/năm |

90 |

Đóng gói |

Việt Nam |

|

20 |

Bao bì ngoài PE |

Tấn/năm |

23 |

Đóng gói |

Việt Nam |

|

21 |

Dây kẽm |

Tấn/năm |

2,8 |

Đóng gói |

Việt Nam |

|

22 |

Dung môi |

Tấn/năm |

7,9 |

In |

Việt Nam |

|

23 |

Mực in |

Tấn/năm |

3,5 |

In |

Việt Nam |

|

|

Tổng |

Tấn/năm |

30.009 |

|

|

Nhu cầu sử dụng hóa chất cho HTXL NTSH của dự án như sau:

|

STT |

Hóa chất sử dụng cho HTXL NTSH |

||||

|

1 |

Methanol |

Kg/năm |

2.250 |

Bể thiếu khí |

Việt Nam |

|

2 |

PAC |

Kg/năm |

2.160 |

Bể hiếu khí |

Việt Nam |

|

3 |

NaOH |

Kg/năm |

2.700 |

Bể hiếu khí |

Việt Nam |

|

4 |

NaOCl |

Kg/năm |

540 |

Bể khử trùng |

Việt Nam |

b. Nhu cầu về điện, nước của dự án

* Nhu cầu về điện: Điện được sử dụng cho hoạt động của máy móc thiết bị tham gia quá trình sản xuất, hoạt động chiếu sáng, hoạt động văn phòng, sinh hoạt của cán bộ công nhân như: quạt mát, điều hòa… với tổng lượng điện sử dụng năm sản xuất ổn định vào khoảng 16.170 KW/tháng. Lượng điện tiêu thụ phục vụ hoạt động của các đơn vị thuê ước tính khoảng 13.650 KW/ tháng.

Nguồn cung cấp điện của dự án là từ nguồn cấp điện lưới của CCN Quán Đỏ.

* Nhu cầu về nước:

Trong quá trình hoạt động của hệ thống thì nước sạch được chủ dự án sử dụng cho quá trình sinh hoạt của cán bộ công nhân viên làm việc tại dự án và nhân viên làm việc tại các đơn vị vào thuê nhà xưởng; nước sử dụng cho làm mát, nước sử dụng để tưới cây, rửa đường, phòng cháy chữa cháy... với lượng nước sử dụng cho từng mục đích được thể hiện chi tiết như sau:

- Nước sử dụng cho quá trình sinh hoạt của cán bộ công nhân viên Công ty:

Khi dự án đi vào hoạt động, số lượng cán bộ công nhân viên làm việc tại dự án là khoảng 2.687 người (trong đó: Chủ dự án là 1.507 người, của đơn vị thuê xưởng là 1180 người). Lượng nước cấp cho quá trình sinh hoạt của cán bộ công nhân viên làm việc tại dự án theo TCVN 13606:2023 là 60 l/người/ca nên lượng nước cấp cho quá trình sinh hoạt của cán bộ công nhân viên làm việc tại dự án được tính như sau: QSinh hoạt = 2.687 người/ca x 0,06 m3/người/ngày = 161,22 m3/ngày;

- Nước sử dụng cho sản xuất:

Trong quá trình sản xuất, dự án sử dụng nước sạch để làm mát cho máy thổi, máy cán và hệ thống làm mát nhà xưởng. Với lượng nước làm mát sử dụng cụ thể như sau:

+ Nước sử dụng cho công đoạn làm mát máy thổi vào khoảng 65 m3/tháng ~ 2,6 m3/ngày;

+ Nước sử dụng cho công đoạn làm mát máy cán vào khoảng 50 m3/tháng ~ 2 m3/ngày;

Nước sau quá trình làm mát máy thổi, máy cán được đưa ra tháp giải nhiệt và tái sử dụng tuần hoàn. Hàng ngày Chủ dự án sẽ bổ sung thêm nước do thất thoát, hao hụt từ quá trình bay hơi (khoảng 30%) vào khoảng 1,38 m3/ngày.

+ Nước sử dụng cho hệ thống làm mát nhà xưởng vào khoảng 90 m3/ngày.

- Nước sử dụng cho tưới cây, rửa đường:

Theo QCVN 01:2021/BXD thì tiêu chuẩn cấp nước cho tưới cây là 3 lít/m2/ngày đêm và rửa đường là 0,4 lít/m2/ngày đêm. Ta có diện tích đất cây xanh của dự án là 7.010,8m2 và diện tích đất sân, đường là 8.551,9m2. Vậy nhu cầu sử dụng nước cho tưới cây, rửa đường như sau: Q = (3 x 7.010,8) + (0,4 x 8.551,9) = 24.453 lít/ngày đêm = 24,4m3/ngày đêm.

- Nước dự trữ cho phòng cháy, chữa cháy:

Được dự trữ trong bể và chỉ sử dụng khi có hỏa hoạn.

Các chất tẩy rửa gốc nước nhập về được sử dụng trực tiếp cho các công đoạn vệ sinh, làm sạch, dự án không pha thêm nước tại công đoạn này.

Nguồn cấp nước cho quá trình hoạt động của dự án được lấy từ nguồn cấp của CCN Quán Đỏ.>>> XEM THÊM: Dự án đầu tư nhà máy xử lý rác thải sinh hoạt và rác thải nguy hại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: (028 22 142 126 - 0903 649 782

Email: minhphuong.corp@yahoo.com.vn hoặc thanhnv93@yahoo.com.vn

Website: www.minhphuongcorp.com: www.khoanngam.com; www.lapduan.com;

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sơn nước, sơn dầu

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất hàng may mặc

- › Hồ sơ báo cáo đánh giá tác động môi trường nhà máy gia công cơ khí

- › Báo cáo ĐTM dự án nhà máy sản xuất giấy lụa

- › Hồ sơ đề xuất cấp GPMT dự án ản xuất linh kiện ngành ô tô

- › Báo cáo đề xuất cấp GPMT cơ sở sản xuất hàng cói mỹ nghệ

- › Hồ sơ đề nghị cấp giấy phép môi trường nhà máy sản xuất giấy, bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất dây đai an toàn ô tô

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy chế biến mủ cao su

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất bo mạch điện tử

Gửi bình luận của bạn